标准直齿齿轮参数

标准直齿圆柱齿轮参数

标准直齿圆柱齿轮参数直齿圆柱齿轮是一种常见的传动装置,其参数的选择对于齿轮的传动性能和使用寿命具有重要影响。

下面将介绍标准直齿圆柱齿轮的参数及其选择原则。

1. 齿轮模数(M)。

齿轮模数是指齿轮齿数与齿轮直径的比值。

一般情况下,齿轮的模数越大,齿轮的齿数就越少,齿轮的齿面就越宽。

在选择齿轮模数时,需要考虑传动功率、转速、工作环境等因素,以保证齿轮的传动效率和使用寿命。

2. 齿轮齿数(Z)。

齿轮齿数是指齿轮上的齿的数量。

齿轮齿数的选择需要考虑传动比、传动功率、齿轮模数等因素。

一般情况下,齿轮齿数越多,齿轮的传动精度和传动能力就越高,但也会增加齿轮的制造难度和成本。

3. 齿轮压力角(α)。

齿轮压力角是指齿轮齿廓上的压力线与齿轮轴线的夹角。

常用的齿轮压力角有20°和14.5°两种。

在选择齿轮压力角时,需要考虑齿轮的传动效率、噪声、齿轮的强度等因素。

4. 齿轮螺旋角(β)。

齿轮螺旋角是指齿轮齿廓上的螺旋线与齿轮轴线的夹角。

常用的齿轮螺旋角有0°和15°两种。

在选择齿轮螺旋角时,需要考虑齿轮的传动平稳性、噪声、齿轮的制造难度等因素。

5. 齿轮面宽(B)。

齿轮面宽是指齿轮齿面的宽度。

齿轮面宽的选择需要考虑传动功率、工作环境、齿轮的强度等因素。

一般情况下,齿轮面宽越大,齿轮的传动能力就越强,但也会增加齿轮的制造成本。

6. 齿轮齿向间隙(c)。

齿轮齿向间隙是指相邻齿的齿向距离。

齿轮齿向间隙的选择需要考虑齿轮的传动精度、噪声、齿轮的制造难度等因素。

7. 齿轮齿顶间隙(h)。

齿轮齿顶间隙是指齿轮齿顶与齿轮齿顶间的距离。

齿轮齿顶间隙的选择需要考虑齿轮的传动精度、噪声、齿轮的强度等因素。

在选择标准直齿圆柱齿轮的参数时,需要综合考虑传动功率、转速、工作环境、齿轮的传动效率、噪声、强度、制造成本等因素,以保证齿轮的传动性能和使用寿命。

同时,还需要根据实际情况进行合理的优化设计,以满足不同工程应用的需求。

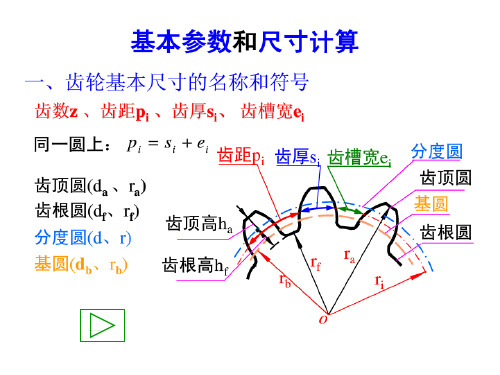

渐开线标准直齿圆柱齿轮各部分的名称及基本参数

制作人

一、齿轮各部分的名称

1、齿顶圆:轮齿顶端所在的圆柱 面与端面的交线 ,直径

da

2、齿根圆:轮齿齿根所在的圆柱 面与端面的交线。直径 f 3、齿宽:沿齿轮轴线方向量得轮 齿宽度b 4、齿厚与齿槽:在齿轮的任意圆 周上,一个轮齿两侧间的弧长, sk 称为齿厚 ,用 表示:相邻两 齿之间的空间称为齿槽,一个 齿槽两侧齿廓在该圆上所截取 ek 的弧长,为齿槽宽,用 表示

p = s +e

h

h

h

da

二、直齿圆柱齿轮的基本参数

1、模数m 齿轮齿数z p p dπ= zp ⇒ m = z ⇒ m = ⇒ d = mz π π 2、m越大(p愈大)则齿轮愈大,齿 轮抗弯能力也愈高。 * 3、齿顶高系数 ha (正常齿 为1,短齿为0.8)和顶隙 * 系数 c (正常齿为0.25,短齿为 0.3) * a a

h = h m

hf = ha m + c m

*

二、直齿圆柱齿轮的基本参数

3、压力角 渐开线齿廓上各点 的压力角 是不相等的,齿廓在分度圆上 的压力角称为齿轮的压力角, 用α表示,他也是加工轮齿时 所用刀具的刀具角,为了便于 制造我国规定α=20°。

三、标准直齿圆柱齿轮的几何尺寸 计算公式

• 凡齿轮的模 数、压力角、 齿顶高系数、 顶隙系数都 是标准值, 同时分度圆 上齿厚和齿 槽相等的齿 轮称为标齿 轮。计算公 式见右表:

dቤተ መጻሕፍቲ ባይዱ

da

一、齿轮各部分的名称

5、分度圆:在齿顶圆和齿根圆之间, 直径为d。 6、齿距:沿任意圆周所量得的相邻两 齿同侧齿廓之间的弧长,用 表 示, k p k 7、全齿高、齿根高与齿顶高:分度圆 到齿顶圆的径向齿高称为齿顶高, 用 a 表示 :从分度圆到齿根圆的 径向齿高称为齿根高,用 f表示: 从齿根圆到齿顶圆的径向齿高称为 全齿高,用 表示。 8、顶隙:为了防止齿顶齿根相碰,应 使齿顶高略小于齿根高,在一轮齿 顶到另一轮齿根间留有径向间隙, 称为顶隙

标准直齿轮计算公式

标准直齿轮计算公式直齿轮是一种常见的机械传动装置,在工业生产中起着非常重要的作用。

在设计和制造直齿轮时,需要根据一定的计算公式来确定其参数,以保证其正常运转和传动效率。

本文将介绍标准直齿轮的计算公式,帮助读者更好地理解和应用直齿轮的设计原理。

1. 基本参数。

在计算直齿轮的过程中,需要确定一些基本参数,包括模数(m)、齿数(z)、齿宽(b)、压力角(α)、齿顶高(h)、齿根高(h),以及齿轮的直径等。

这些参数将直接影响到齿轮的传动性能和使用寿命。

2. 计算公式。

2.1 齿轮的模数(m)。

模数是指齿轮的模数圆直径与齿数之比,通常用m表示。

计算公式为:m = d/z。

其中,d为齿轮的模数圆直径,z为齿数。

2.2 齿轮的齿宽(b)。

齿宽是指齿轮齿面上的宽度,通常用b表示。

计算公式为:b = m × z。

2.3 齿轮的齿顶高(h)。

齿顶高是指齿轮齿顶圆直径与模数之比,通常用h表示。

计算公式为:h = m。

2.4 齿轮的齿根高(h)。

齿根高是指齿轮齿根圆直径与模数之比,通常用h表示。

计算公式为:h = 1.25m。

2.5 齿轮的压力角(α)。

压力角是指齿轮齿面上的压力线与圆周的夹角,通常用α表示。

计算公式为:α = arccos((cosα1 + cosα2)/2)。

其中,α1和α2分别为两个相邻齿的压力角。

2.6 齿轮的直径。

齿轮的直径可以通过齿数和模数来计算,计算公式为:d = m × z。

3. 注意事项。

在使用上述计算公式时,需要注意以下几点:3.1 确保计算准确。

在进行直齿轮的计算时,需要确保所有的参数都是准确无误的。

任何一个参数的偏差都有可能影响到齿轮的传动性能。

3.2 考虑工作条件。

在确定齿轮的参数时,需要考虑到齿轮的工作条件,包括传动功率、转速、工作环境等因素,以确保齿轮能够正常工作。

3.3 选择合适的材料。

在设计齿轮时,需要根据其工作条件和使用要求来选择合适的材料,以确保齿轮具有足够的强度和耐磨性。

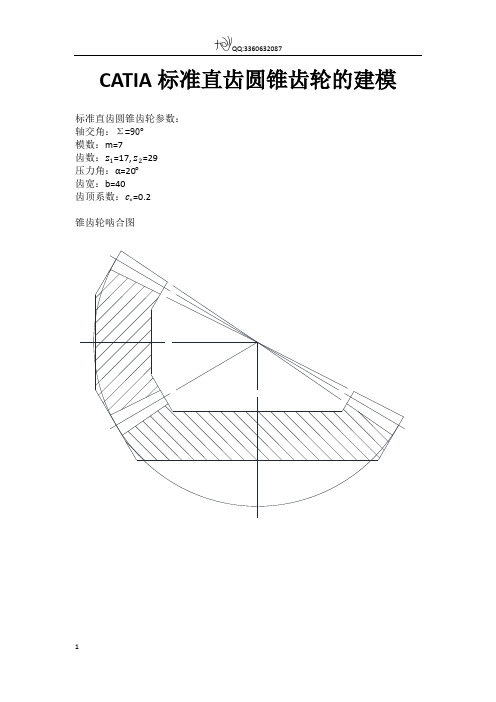

CATIA标准直齿圆锥齿轮的建模

CATIA标准直齿圆锥齿轮的建模标准直齿圆锥齿轮参数:轴交角:Σ=90°模数:m=7齿数:z1=17, z2=29压力角:α=20°齿宽:b=40齿顶系数:c∗=0.2锥齿轮啮合图分度圆半径:r1=m z1/2=7×17/2=59.5当量分度圆半径:r n=r1/cosδ锥距:R=r1/sinδ当量齿顶圆半径:r n a=r n+m当量齿根圆半径:r nf=r n-(1+c∗)m)分度锥角:δ=tan−1(z1z2知道以上参数,就可以把这对齿轮副画出来了,所欠缺的,就是齿轮体上的一些特征参数,比如,齿轮体的外形参数,以及齿轮的装配方式方面的参数。

简化的图形架构关于绘图方面的一些设定:圆锥齿轮副的轴线,都在YZ平面内,小圆锥齿轮轴线指向Y轴正方向,大圆锥齿轮轴线指向Z轴正方向。

绘图中涉及到的一些数据,将即时计算。

绘制:直接进入“创成式外形设计”(开始-形状-创成式外形设计)。

点击“直线”按钮,出现“直线定义”对话框:在“线型”里选择“点-方向”;对话框转换成“点-方向”定义对话框;在“点”里,点右键选择“创建点”;对话框转换成“点定义”对话框。

在“点类型”里选择“平面上”;在“平面”里点右键选择“YZ平面”;用鼠标随便在界面上点一下,初始点就选择完毕了,该初始点在YZ平面内,以后可以编辑该点,确定分度锥角顶点的位置;点击“确定”回到直线线定义对话框;在“方向”里点右键,选择“Y部件”定义Y轴为直线方向;在“终点”里定义直线的长度;定义直线长度为r2长度101.5;点击“确定”,“直线.1”定义生成。

要点是直线方向,要指向Y轴的相反方向,这样画出的圆锥齿轮,看到的是齿轮前端,能更清楚的看清齿形。

现在我们要画出分度圆半径r1:点击“直线”按钮,出现“直线定义”对话框:在“线型”里选择“曲线的角度/法线”;在“曲线”里选择刚刚画完的“直线.1”,直接在绘图区里,点击画完的直线就行了;在“支持面”里点右键选择“YZ平面”;在“点”里选择刚画完的直线.1的“终点”,也是直接在绘图区里,点击画完的直线.1的终点,就可选中;在“角度”选项里,把数值改成“90°”;在“终点”里定义直线长度为r1长度59.5;点击“确定”,“直线.2”定义生成。

标准直齿圆锥齿轮_____的参数为标准值

标准直齿圆锥齿轮_____的参数为标准值标准直齿圆锥齿轮是一种常用的机械传动元件,具有很好的传动效果和稳定性。

它由齿轮、轴等部件组成,在机械制造领域应用广泛,特别是在变速箱、传动装置等设备中扮演着重要的角色。

下面将介绍标准直齿圆锥齿轮的相关参数及其标准值。

直齿圆锥齿轮的参数相对较多,包括齿轮模数、齿数、压力角、齿宽、法向模数等。

这些参数是根据齿轮在机械传动中的实际工作条件和要求来确定的,不同的工作环境需要不同的参数设计。

标准直齿圆锥齿轮的参数设计是按照国际标准和行业规范来确定的,以确保其在设计、制造和使用过程中的可靠性和稳定性。

直齿圆锥齿轮的齿轮模数是指齿轮的模数大小,它是齿轮直径与齿数的比值。

标准直齿圆锥齿轮的模数一般为3、4、5、6、8、10等多个标准值可供选择。

模数为3和4适用于小型机械设备,模数为5和6适用于一般工程机械,而模数为8和10适用于大型机械设备。

通过选择不同的模数,可以满足不同工作环境下对传动效果和承载能力的要求。

直齿圆锥齿轮的齿数是指齿轮上的齿的数量,通常由设计要求和工作条件来确定。

标准直齿圆锥齿轮的齿数范围广泛,一般分为12、15、18、20、24、36、48等多种标准值。

齿轮的齿数大小直接影响到齿轮的传动比和承载能力,因此在设计选择时需根据实际情况进行综合考虑。

压力角是指齿轮齿形曲线与齿轮轴线的夹角,也是影响齿轮传动性能的重要参数之一。

标准直齿圆锥齿轮的压力角一般为20°,这是工程机械领域常用的标准数值。

选择合适的压力角可以提高齿轮的传动效率和稳定性,同时还可以减小齿轮的动载荷和振动,延长齿轮使用寿命。

齿宽是指齿轮齿条的宽度,也是齿轮承载能力和传动效果的重要影响因素。

标准直齿圆锥齿轮的齿宽一般按照齿轮的模数和齿数来确定,其大小范围广泛。

在设计选择时,需要根据齿轮工作条件和要求来合理确定齿宽大小,以确保齿轮在工作过程中的可靠性和稳定性。

法向模数是指齿轮螺旋锥面上齿廓的模数,也是齿轮设计中的重要参数之一。

直齿圆柱齿轮基本参数

复习

说出如下齿轮字母所代表的名称:

e s p h

齿槽宽 齿厚 齿距 齿高

渐开线标准直齿圆柱齿轮的基本参数

1、齿数Z 2、模数m 齿轮整个圆周上轮齿的总数 齿距p除以圆周率∏所得的 商

分度圆的周长=πd=zp,则有

模数m

人为地将比值p/π取为 一些简单的有理数,并 称该比值为模数,用m 表示,单位是mm。 模数m是决定齿轮 尺寸的一个基本参数。 齿数相同的齿轮,模数 愈大,其尺寸也愈大如 上图所示 :

顶隙

标 准 齿 轮 的 几 何 尺 寸

模数的国家标准

3、分度圆压力角α 、分度圆压力角

发生线

Vk

在齿轮传动中,齿廓 曲线和分度圆交点处 的速度方向与该点的 法线方向(即力的作 用线方向)之间所夹 的锐角称为分度圆压 力角,用α表示。 表示。 表示

压力角

αk

ቤተ መጻሕፍቲ ባይዱ

K

Pk rk N

rb α k θ k

O 基圆

K0

分度圆压力角α 分度圆压力角 齿轮轮齿齿廓在齿轮各圆上具有不 同的压力角,我国规定分度圆压力角α 的标准值一般为20°。

4、齿顶高系数ha*

为使齿轮的齿形匀称,齿顶高和齿跟高与模 数成正比,对于标准齿轮,规定ha= ha* m。 ha*称为齿顶高系数,我国标准规定正常齿 ha*=1

5、顶隙系数C*

齿轮啮合时,为使一 个齿轮的齿顶面不与 另一个齿轮的齿槽底 面相抵触,轮齿的齿 根高应大于齿顶高, 即应留有一定的径向 间隙,称为顶隙,用 C表示。对于标准齿 轮,规定C=C*m,C*C 称为顶缝隙系数,我 国标准规定正常齿 C*=0.25.

直齿圆锥齿轮的标准参数

直齿圆锥齿轮的标准参数直齿圆锥齿轮是一种常见的机械传动装置,广泛应用于各种机械设备中。

它具有传递动力、改变转速和转矩传递方向的功能,因此在工业生产中具有重要的作用。

为了确保直齿圆锥齿轮的正常运转和传动效率,制定了一系列的标准参数,以便生产和使用时参考。

本文将对直齿圆锥齿轮的标准参数进行详细介绍。

首先,直齿圆锥齿轮的标准参数包括模数、齿数、齿宽、齿顶高、齿根圆直径等。

其中,模数是指齿轮齿数与齿轮直径的比值,它是确定齿轮尺寸的基本参数。

齿数是指齿轮上的齿的数量,它直接影响到齿轮的传动比和传动效率。

齿宽是指齿轮齿面的宽度,它决定了齿轮的承载能力和传动功率。

齿顶高和齿根圆直径则是齿轮齿面的两个重要尺寸,它们直接影响到齿轮的强度和耐磨性能。

其次,直齿圆锥齿轮的标准参数还包括齿轮的精度等级、齿轮材料和热处理要求。

齿轮的精度等级是指齿轮齿面的加工精度,它直接影响到齿轮的传动精度和噪音水平。

齿轮材料是指制造齿轮所采用的材料,常见的材料有合金钢、铸铁和塑料等。

不同的材料具有不同的机械性能和耐磨性能,需要根据具体的使用条件来选择。

热处理要求是指对齿轮进行的热处理工艺,它可以提高齿轮的硬度和强度,延长使用寿命。

最后,直齿圆锥齿轮的标准参数还包括齿轮的设计和制造要求。

设计要求包括齿轮的结构形式、齿轮齿面的修形和倒角、齿轮的轴向间隙和端面间隙等。

制造要求包括齿轮的加工工艺、检测方法和表面处理等。

这些设计和制造要求是保证齿轮质量和可靠性的重要保障。

综上所述,直齿圆锥齿轮的标准参数涵盖了齿轮的尺寸、精度、材料、热处理和制造要求等方面,它们对于确保齿轮的正常运转和传动效率具有重要意义。

在实际生产和使用中,必须严格按照标准参数进行设计、制造和检测,以确保齿轮的质量和可靠性,提高机械设备的性能和使用寿命。

标准直齿轮

mz

d

=

分度圆

V

F

V

渐开线标准直齿圆柱齿轮的几何尺寸计算 标准齿轮的特征: 分度圆上模数和压力角为标准值; 齿距p所包含的齿厚s与齿槽宽e相等; 具有标准的齿顶高与齿根高。

W=W’m= 7.6604 =38.302 mm

渐开线标准直齿圆柱齿轮几何尺寸计算式

内齿轮的齿槽和轮齿分别相当于外齿轮的轮齿和齿槽 齿顶圆半径小于齿根圆半径 内齿轮的齿顶圆大于基圆

(1) 齿条 齿廓为直线, 齿廓上各点的 压力角均为标 准值,且等于 齿条齿廓的倾 斜角(齿形角)。

(2) 在平行 于齿条齿顶线 的各条直线上 ,齿条的齿距均相等.

(3) 分度线至齿顶线的 高度为齿顶高 ,分 度线至齿根线的高 度为齿根高

齿条的结构及其特点

3 一对齿轮的啮合过程及连续传动条件

理论啮合线: 啮合点的轨迹

rb2

O2

1

2

O1

N2

rb1

P

四线合一

1)N1N2的特点

两基圆内公切线: N1N2

啮合点的公法线:N1N2

接触点正压力方向:N1N2

分度圆和节圆不重合,故:

分度圆压力角≠节圆压力角

在上述两种情况下:

节圆压力角恒等于啮合角

啮合角a′ ―齿轮啮合时,节点P的速度方向 线与啮合线间的夹角。

o1

o2

o2

r2

a'

rb1

rb2

ω2

ω2

VP

P

r1

N1

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

v1.0 可编辑可修改齿轮的基本参数

直齿圆柱齿轮的基本参数、各部分的名称和尺寸关系

当圆柱齿轮的轮齿方向与圆柱的素线方向一致时,称为直齿圆柱齿轮。

表列出了直齿圆柱齿轮各部分的名称和基本参数。

表直齿圆柱齿轮各部分的名称和基本参数

名称符号说明示意图

齿数 z

模数 m πd=zp, d=p/πz, 令m=p/π

齿顶圆da 通过轮齿顶部的圆周直径

齿根圆df 通过轮齿根部的圆周直径

分度圆 d 齿厚等于槽宽处的圆周直径

齿高 h 齿顶圆与齿根圆的径向距离

齿顶高ha 分度圆到齿顶圆的径向距离

齿根高hf 分度圆到齿根圆的径向距离

齿距p 在分度圆上相邻两齿廓对应点的弧长

(齿厚+槽宽)

齿厚s每个齿在分度圆上的弧长

节圆d'一对齿轮传动时,两齿轮的齿廓在连心线O1O2上接触点C处,两齿轮的圆周速度相等,以O1C和O2C为半径的两个圆称为相应齿轮的节圆。

压力角α齿轮传动时,一齿轮(从动轮)齿廓在分度圆上点C的受力方向与运动方向所夹的锐角称压力角。

我国采用标准压力角为20°。

啮合角α'在点C处两齿轮受力方向与运动方向的夹角

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数=齿轮外径÷(齿数+2)

模数m是设计和制造齿轮的重要参数。

不同模数的齿轮要用不同的刀具来加工制造。

为了便于设计和加工,模数数值已标准化,其数值如表所示。

表齿轮模数标准系列(摘录GB/T1357-1987)

注:选用模数时,应优先选用第一系列;其次选用第二系列;括号内的模数尽可能不用。

标准直齿圆柱齿轮各部分的尺寸与模数有一定的关系,计算公式如表。

表标准直齿圆柱齿轮轮齿各部分的尺寸计算

标准齿轮模数尺数计算公式齿轮的直径计算方法:

齿顶圆直径=(齿数+2)*模数

分度圆直径=齿数*模数

齿根圆直径=齿顶圆直径模数

比如:M4 32齿

齿顶圆直径=(32+2)*4=136mm

分度圆直径=32*4=128mm

齿根圆直径=*4=118mm

7M 12齿

就是

(12+2)*7=98mm

这种计算方法针对所有的模数齿轮(不包括变位齿轮)。

模数表示齿轮牙的大小。

齿轮模数=分度圆直径÷齿数

=齿轮外径÷(齿数+2)

齿轮模数是有国家标准的(GB1357-78)

模数标准系列(优先选用)、、、、、、、、、、1、、、2、、3、4、5、6、8、10、12、 14、16、20、25、32、40、50

模数标准系列(可以选用),,,,,,7,9,14,18, 22,28,36,45

模数标准系列(尽可能不用),,,11,30

分度圆直径是齿轮的基准直径。

决定齿轮大小的两大要素是模数和齿数、

分度圆直径等于齿数与模数(端面)的乘积。

过去,分度圆直径被称为基准节径。

最近,按ISO标准,统一称为分度圆直径。