面向OPE管理的单元生产线制造执行系统研究

制造执行系统MES企业实施与应用浅析

徐 睿 洪 ( 中船重工电机科技股份有限公司, 江苏 无锡 2 1 4 0 2 8 )

摘 要

随 着信 息技 术 的 应 用 与 发 展 , 企 业 综 合 自动 化 系统 体 系 已发 生 本 质 的 变化 , 由原 来 的 五 层 ( 工厂层、 车间层 、 单元层、 工作站层、 设备层 ) 变 为 现 在 的 三层 结 构 , 即E R P 、 ME S和 P C S 。 企 业 逐 渐认 识 到将 E R P与 P C S统 一 起 来 的 重 要 性 。 并认 为 ME S是 解 决 这 一 问题 的有 效途 径 。通 过 ME S来 实现 企 业 信 息 的 继 承 , 形 成 实时 化 的 E R R — ME S — P C S 三 层 系统 , 构 建 企 业 综合 自动化 解 决 方案 , 最 终 提 高企 业 整 体 管 理 水 平 。 关键词 : 制 造 执 行 系统 , 实 时数 据 库 技 术 , 软 件 生 命 周 期

formel Q理解

迎接上海大众评审的工作要点和资料准备FORMELQ(目前已到第四版)重视了德国汽车工业联合会(VDA)范围内的整车厂和供应商之间达成的新的质量战略,就是说汽车工业的供应商必须证实其质量管理体系符合VDA6.1或ISO/TS16949的要求,针对新的质量战略过程审核和产品审核是汽车制造厂和供应商们的重点,FormelQ质量能力手册介绍了有关评价大众集团供货厂质量能力的程序,它对大众集团的所有品牌的生产资料供应商以及大众集团全球范围的合资公司具有约束力。

手册的内容与适用的VDA准则和VDA丛书(主要是6.1、6.3和6.5)相关,也描述了大众集团针对过程、产品、持续改进(KVP)以及为开展新项目与供应商进行合作提出的特殊要求。

目的是向供应商阐明质量能力要求,并能使供应商通过自审使质量管理体系、过程和产品不失时宜地向国际上通常的要求和大众汽车集团的特殊要求靠拢并能有效地保持。

它是准则框架,是大众汽车集团对供应商提出的具有约束性的要求,是对供应商的生产场所进行审核的依据。

作为对质量管理体系认证后的一种补充,过程审核和产品审核(依据VDA6.3和6.5)被用来评价供应商的质量能力。

除了质量管理体系的一些基本要求以外这些审核考虑了对大众集团外购件的特殊要求,包括产品、过程和检验技术的特殊要求。

各部门在熟悉相关内容、执行公司计划、编制部门计划和实施改进措施的过程中有何理解上的问题,可以随时与我联系。

我将尽力提供帮助。

希望能够全体动员,为实现共同目标而能力。

Formel Q第四版过程审核(A部分) 产品诞生过程上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表上海XXX有限公司Formel Q第四版过程审核(A部分)检查表过程审核B 部分1.1 是否仅允许已认可的且有质量能力的分供方供货?资料准备和评审要点:★分供方质量能力证明(证书/评审报告) --- 生产部★分供方供货质量业绩评价表(质量/ 价格/ 服务) --- 生产部★合格分供方清单,潜在分供方清单 --- 生产部1.2 是否确保了采购件质量符合要求?资料准备和评审要点:★分供方评审报告 --- 质量部★与分供方签订的质量/技术协议 --- 技术部质量部1.3 是否对供货质量业绩进行了评价,出现与要求有偏差时是否采取了措施? 资料准备和评审要点:★与分供方联系或会议的记录 ---生产部技术部★分供方整改情况的跟踪和闭环情况 ---质量部★分供方评价 ---生产部1.4 是否与分供方就产品与过程的持续改进商定了质量目标并付之落实?资料准备和评审要点:★项目小组中应有专人负责与分供方的联系和对分供方的控制。

面向流水线生产的机床集团精益管控系统研究

蒙秋 男 ,王丹 迎

M ENG Qi u . n a n .W ANG Da n — y i n g

( 大连理工大学 管理与经济学部 ,大连 1 1 6 0 2 4 ) 摘 要 :针对制造行业流水生产线上常常 无法 按照节拍进行连续生产的问题 ,提出面向流水线产 管控模 型。通过分 布式供 应商计 划管理 、分 层库存 管理的方 法研 究 ,设计 系统的体 系架构 和功 能结 构。通过 在某机床 集 团企 业的应用 ,验证 了上述模 型 和方 法的有 效性 ,企 业应用系 统后取得 较好经济 效益 。为实现供 应 、生产协 同优化 管理 ,提 高集 团企业生产 管控 能力提 供方 法和工具的支持。 关键词 :流水线生产 ; 分 层库存 ; 分 布式供应商 ;集团管控 中图分类号 :T P2 7 3 文献标识码 :A 文章编号 :1 0 0 9 -0 1 3 4 ( 2 0 1 4 ) 0 1 ( 下) 一0 1 4 0 -0 6

现 方 面 的 研 究 不 够 深 入 。精 益 生 产 管理 是 一个 复 杂 的 系 统 工 程 的 概 念 , 它 包 括从 产 品设 计 、 生 产 线设 计 和 建设 、 生产 计 划 制 定 、组 织 职 能和 结构

设 置 , 人 员 、 资金 、设 备 、 物流 、信 息统 筹 等 多 个方 面 的管理 与控 制 】 。精益 生 产 的全面 实 施 ,需

过 程 不 流 畅 ,导 致 库存 偏高 、产 能 利 用率 偏 低 、

计 划 管理 效 率 低 等 问 题 。面 对 市 场 逐 步呈 现 全 球

竞 争 的势 态 ,企 业 急 需 改变 目前 这 种 被 动 生 产 现 状 。 因 此 ,高 效 整 合 企 业 内外 部 物 流 、 资金 流 、

ERP+精益生产的智慧制造管理模型研究

ERP+精益生产的智慧制造管理模型研究赵彧;第五思敏【摘要】智慧制造是一种人机物协同的制造新模式,其基础是信息化,而陕西省内中小制造类企业对于ERP信息管理系统的应用,基本停留在财务和物料的信息化管理这一层面,其生产计划的管理模块被空置,使生产环节无法信息化管理,大大阻碍了智慧制造的实现.该篇通过研究走访陕西省内数家具有代表性的中小制造类企业,进行问题的汇总和原因分析,将ERP与精益生产相结合,提出ERP+精益生产的智慧制运营管理模型,从而优化ERP系统在生产制造环节的信息化管理,达到智慧制造的目标.【期刊名称】《杨凌职业技术学院学报》【年(卷),期】2019(018)002【总页数】4页(P32-35)【关键词】ERP;精益生产;运营管理;智慧制造【作者】赵彧;第五思敏【作者单位】陕西工业职业技术学院 ,陕西咸阳712000;陕西工业职业技术学院 ,陕西咸阳712000【正文语种】中文【中图分类】F2730 引言ERP(Enterprise Resource Planning,企业资源计划)是应用信息技术实现对整个企业资源的一体化管理系统,它通过整合企业内部主要或所有的经营活动以达到企业资源最优化配置,包括物料管理、生产制造(生产计划及管理)、采购管理、财务管理等主要模块,实现效率化经营的目标。

陕西省内中小制造类企业对于ERP信息管理系统的应用,基本停留在财务和物料的管理这一层面,ERP系统中生产计划的管理模块往往被架空,导致企业的信息化管理出现断层,生产制造环节的管理信息化成为中小制造类企业的一大难题。

1 ERP系统在车间推行举步维艰在数字信息化时代,单靠企业的内部资源已经无法为企业在市场竞争中获得优势。

面对市场需求的不断增加与产品个性化不断增强,企业必须具备更加快捷、有效且范围广的数据资源获取渠道。

而ERP系统能够将整个供应链成员(供应商、制造商、批发商、零售商以及客户)链接、整合成为一个高效的数据共享网络平台,使整条供应链上的数据资源能够被企业合理使用,更快速的响应市场需求的变化。

制造执行系统技术课程教学大纲

“制造执行系统技术”课程教学大纲英文名称:ManufacturingExecutionSystemsTechnology课程编号:MACH3448学时:48(理论学时:16课内实践学时:32)学分:2适用对象:机械工程及其自动化专业本科生先修课程:装备与制造技术基础、测试技术、先进制造技术使用教材及参考书:[1]赵汝嘉.先进制造系统导论.北京:机械工业出版社,2002年。

[2]江平宇.网络化制造电子服务理论与技术.北京:科学出版社,2004.[3]李培根、张洁.敏捷化智能制造系统的重构与控制.北京:机械工业出版社,2003.[4]理查德B.蔡斯等著,宋国防等译.生产与运作管理一制造与服务.北京:机械工业出版社,1999.一、课程性质和目的性质:专业课程II制造类目的:拓展学生MES方面的理论知识,培养其在制造企业生产运作与智能控制方面的应用技能与解决工程问题的能力,为机械工程领域培养优秀技术人才。

二、课程内容简介制造执行系统(ManufacturingExecutionSystemsTechnology,MES)作为企业级生产计划层和车间级生产的设备控制层的管理信息系统,是实现现代制造企业高效运作与智能控制的关键环节。

本课程旨在全面介绍与讨论MES涉及的关键技术,为拓展学生在制造企业生产运作与智能控制方面的理论知识,培养其应用技能与解决工程问题的能力,为机械工程领域培养优秀技术人才。

本课程采用理论学习与实验相结合的手段进行课程教学。

课程设置的内容包括:MES 的基本概念;车间制造执行系统的基础信息结构;支撑制造执行决策的实时数据采集;车间制造任务的排程与调度;车间工序物流与库存控制;车间生产过程与质量控制;车间资源维护;车间制造数据库与生产信息跟踪管理;车间制造任务的承包与外包服务。

三、教学基本要求1.掌握MES的基本理论;2.掌握MES的关键技术;3.采用理论与实验相结合的方法,培养学生理论与方法服务于实践的能力,提升其解决制造企业生产运作管理与智能控制的应用技能。

ERP系统在制造业中的项目管理研究

ERP系统在制造业中的项目管理研究引言随着现代企业的不断发展,项目管理已经成为了企业发展和变革的重要方式。

在制造业中,项目管理的重要性更加凸显。

如何实现高效的项目管理,是制造业企业需要思考的课题。

本文将探讨ERP系统在制造业中的项目管理研究。

一、ERP系统概述ERP(Enterprise Resource Planning)系统,是企业资源计划系统的简称,是一种利用计算机技术对企业内部及外部资源进行全面控制、协调和管理的信息系统。

ERP系统以数据库技术为基础,通过集成各个部门的信息系统,建立起企业数据的统一平台。

企业通过ERP系统,实现了企业内部信息、业务流程和业务数据的共享,实现了企业内部不同层次之间的信息互通和业务流程协调,为企业高效管理提供了强有力的工具。

二、ERP系统在制造业中的应用2.1 项目管理在制造业中,项目管理是一项重要的工作。

通过项目管理,可以协调企业内部各个部门和外部合作伙伴之间的工作,使项目顺利实施。

项目管理涉及到项目计划、任务分配、人员调度、成本控制、风险管理等方面。

ERP系统可以为企业提供强大的项目管理工具,实现项目全过程的跟踪和管理。

2.2 供应链管理制造业通常涉及到成千上万个零部件,这些零部件需要通过供应链的协调和管理,才能使整个生产过程顺利进行。

ERP系统可以对企业的供应链进行全面管理,包括供应商的选择、货物的采购、库存管理、销售等方面。

ERP系统可以全面掌握物料的库存情况,避免过度储存和库存短缺,提高生产效率和企业效益。

2.3 产品质量管理在制造业中,产品质量是企业长期发展的关键因素。

ERP系统可以提供全面的产品质量管理功能,包括生产过程的监控、产品检验和测试、不良品管理等方面。

通过ERP系统,可以及时发现生产过程中的问题,并采取措施进行纠正,提高产品的合格率和顾客满意度。

三、ERP系统在制造业中的项目管理研究ERP系统在制造业中的应用已经得到了广泛的认可,但是如何在实际的项目管理中使用ERP系统,还需要进行更加深入的研究。

法雷奥的项目管理

创新过程 - 产品类型

因为:

9开发时间要缩短 9产品生命周期不断缩短 9采购员会寻求最早出现的新技术 9过去10年里销售的原因有所改变 9客户不断要求降价

靠降低产品利润已经太迟了

创新过程-产品类型

决策组织和规则 PMC(项目管理委员会)(注:见本页) PVC(项目验证委员会)(注:见下页)

职能部门 总监(工

专家

艺市场,

因为:

√ 法雷奥并不是对所有目标平台都感兴趣。

√ 项目选择必须在非常明确的标准下进行。 √ 资源并非是无限的。 √ 客户会在产品开发阶段提出新要求。 √ 汽车市场每天都在浮动,紧密跟踪客户

需求非常重要。

创新过程—客户开发计划(CDP)

√ CDP主要表示关键客户5年内在产品、技术、销售方面的发展战略。 √ CDP是根据对客户概况的评估以及与法雷奥目前的业务来建立的。

√ 由客户,营销开发总监或关键客户经理负责。

新的产品标准 新的客户期望

听取

P0

筛选

P1 资源尚未确定

执行 P0

P1

P0

P1

P0

P1

P0

P0

法雷奥——决策组织和规则

决策组织和规则

因为 : √ 必须让大家知道谁是决策者。

√ 错误的信息会做出错误的决定。 √ 对资源(注:指人力)常给予过多的委任。

结果: √ 决定的耽误和重新修订。 √ 资源分配很差。 √ 没有一件事按计划完成。 √ 决定做得太迟。

法雷奥在持续创新政策(CIP)下的 项目管理原则

市场挑战

z全球有众多供应商去满足众多客户的需求 z汽车平台的数量会从今天的100个减少到40个 z但各种型号的数量会从今天的400个增加到2010年的700个 z客户期望以及市场和产品的复杂性不断提高 z电动汽车份额将会从现在25%增加到2010年的40% z90%的创新都出自于电子装置

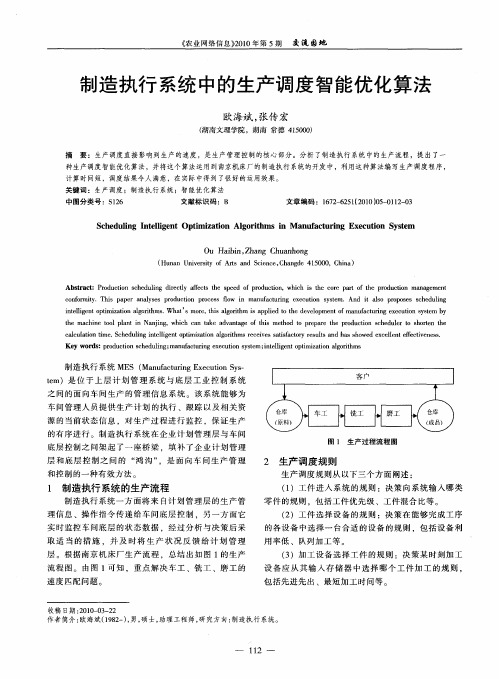

制造执行系统中的生产调度智能优化算法

制造 执行 系统 中的生产 调度 智能优化算法

欧海斌 , 张传 宏

( 南文理 学 院 ,湖 南 常德 450 ) 湖 100

摘

要 : 生产调度 直 接 影响到 生产 的速 度 ,是 生产 管理控 制 的核 心部 分。分 析 了制 造执 行 系统 中的 生产流 程 ,提 出 了一

Ou Hab n, h n u n o g ii Z a g Ch a h n

( n n Unv ri fAr n ce c , h ge 4 5 0 ,C ia Hu a iest o t a d S in e C a d 1 0 0 hn ) y s n

Absr c : P o u t n s h d l ie t fe t h p e o rd to ,whc s t e c r at o h r d cin ma g me t ta t r d ci c e ui d rcl afcs te s e d f p o ucin o ng y ih i h oe p r te p o u t na e n f o

Ke r s r d cin she u ig; n fcu ig e e ut n s se ;n el e to i zto lo tms y wo d :p o u t c d ln ma ua trn x c i y tm itli n pt o o g miainag r h i

制 造 执 行 系 统 ME ( n fcu igE e uinS s S Ma uatr x c t y— n o

t e m)是 位 于 上 层 计 划 管 理 系 统 与 底 层 工 业 控 制 系 统

客 户

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第41卷㊀第1期2019年2月武汉理工大学学报(信息与管理工程版)JOURNALOFWUT(INFORMATION&MANAGEMENTENGINEERING)Vol.41No.1Feb.2019文章编号:2095-3852(2019)01-0038-08文献标志码:A面向OPE管理的单元生产线制造执行系统研究孙浩清1ꎬ宋思蒙2ꎬ蒋增强2(1.中国铁道科学研究院集团有限公司机车车辆研究所ꎬ北京100044ꎻ2.北京交通大学机械与电子控制工程学院ꎬ北京100044)摘㊀要:特定单元生产线无法定位生产效率㊁质量等方面的问题ꎬ缺乏透明化㊁精细化管理的机制ꎬ为此提出面向OPE管理的单元生产线制造执行系统ꎮ通过建立目标生产系统的OPE指标体系ꎬ并以该指标体系为MES的设计导向ꎬ提出并设计了面向OPE管理的单元生产线制造执行系统总体架构和功能模块ꎮ系统实施的结果表明ꎬ该系统不但能够有效提升生产过程的透明化和高效化ꎬ而且可以为生产系统的问题诊断和不断改善提供指导ꎮ关键词:关键性能指标ꎻ人员综合效率ꎻ制造执行系统ꎻ单元生产线ꎻ管理信息系统中图分类号:TH186㊀㊀㊀㊀DOI:10.3963/j.issn.2095-3852.2019.01.008收稿日期:2018-09-30.作者简介:孙浩清(1973-)ꎬ男ꎬ北京人ꎬ中国铁道科学研究院集团有限公司机车车辆研究所助理研究员ꎬ主要研究方向为生产运营管理.基金项目:国家自然科学基金项目(51775033).㊀㊀竞争激烈的全球性市场对制造企业的市场快速反应能力(timeꎬT)㊁产品的高质量(qualityꎬQ)㊁低成本(costꎬC)及制造过程的环境友好性(envi ̄ronmentꎬE)提出了越来越高的要求[1]ꎮ对于制造企业而言ꎬ制造是集物料流㊁信息流和能源流的复杂过程ꎬ制造工艺技术㊁组织管理能力共同决定了制造过程中T㊁Q㊁C㊁E等制造系统的性能ꎮ如何借助新的技术手段并改善制造过程的管控水平ꎬ是制造企业迫切需要解决的问题ꎮ制造过程的改善是一个发现问题㊁分析问题㊁解决问题的循序渐进的过程ꎮ传统的制造过程是 黑箱式 操作ꎬ生产过程非 透明化 ꎬ企业资源计划(enterpriseresourceplanningꎬERP)㊁制造执行系统(manufacturingexecutionsystemꎬMES)的实施在一定程度上改善了该弊端ꎮ但由于大多数系统在前期设计阶段ꎬ未能根据制造职能战略全面设计生产系统的关键性能指标(keyperform ̄anceindicatorsꎬKPI)ꎬ导致无法通过系统数据ꎬ形成与制造系统实际状态相对应的性能指标ꎬ无法实时监控制造生产运营状况ꎬ致使不能实时有效地评价生产过程ꎮKPI是评价进展或灵活度的经济技术指标ꎬ也是衡量企业战略实施效果的关键指标ꎬ可作为制造生产过程的基准和参考ꎬ其目的是不断改善企业生产流程ꎬ增强企业核心竞争力和可持续发展动力ꎬ使企业获得更高的效益[2]ꎮ由于离散制造企业生产的产品种类多㊁产品工艺复杂及生产现场不确定性大等因素ꎬ使得KPI的建立非常复杂ꎮ目前国内外针对离散制造企业制造过程的KPI评价体系的研究并不多ꎬ相关研究往往是将制造车间作为达成企业战略的一个部门ꎬ以结果为导向ꎬ从成本㊁质量㊁交期3个大的维度进行考核ꎬ最终形成综合评价ꎮ姜路[3]从企业战略层和车间管理层两个维度建立离散制造车间KPI指标体系ꎬ并使用神经网络对车间的绩效进行综合评价ꎻ乐胜年[4]从离散制造车间的生产能力㊁管理能力和服务能力3个方面建立离散制造车间KPI指标体系ꎬ使用模糊层次分析法进行综合评价ꎮ这种以结果为导向的绩效指标体系可以了解一段时间内制造系统的运行状态并识别出改进方向ꎬ但是由于缺乏对制造过程各个节点实时数据的分析和采集ꎬ不利于生产过程的精细化管理及有针对性的分析和改善ꎮ当前ꎬ随着精益生产的广泛应用ꎬ基于设备综合效率(overallequipmenteffectivenessꎬOEE)和人员综合效率(overallpersonneleffectivenessꎬOPE)的制造过程KPI评价体系成为当前研究的主要方向ꎮOEE是一种用来衡量设备生产效率的综合绩效指标ꎬ通过分析机器设备的可用性㊁运行效率和良率计算出机器真实的运行效率[5]ꎮOPE是OEE的一种拓展ꎬOPE将现场作业人员的可用工时作为研究对象ꎬ从工时可用性㊁工时使用效率和生产合格率3个维度进行生产效率的综合评价ꎬ可帮助管理者获得作业人员的真实效率及作业中存在的工时损失ꎮ基于OEE/OPE的车间管控方法ꎬ将有效提升车间生产管理的透明化㊁及时性和有效性ꎮ1㊀文献综述当前ꎬ基于OEE/OPE的生产管控方法研究主要集中在两个方面ꎬ即指标体系的建立和数据的采集ꎮ在指标体系建立方面ꎬGUPTA等[6]将OEE应用于汽车制造行业ꎬ通过计算设备的可用性㊁运行效率和良率得到OEEꎬ识别出生产过程中的问题并提出改进方案ꎬ取得了良好的效果ꎮMUTHIAH等[7]拓展了OEE的概念ꎬ将整个车间作为一个整体提出了综合生产效率(overallthroughputeffec ̄tivenessꎬOTE)ꎮOTE运用OEE的理念ꎬ通过计算车间内部按照串行关系㊁并行关系㊁装配关系和发散关系组织的设备群组的OEEꎬ进而得出整个车间的综合效率ꎮ沈静超[8]针对企业生产实际中遇到的订单不足和多种产品混线生产的情况ꎬ修正了OEE的计算公式ꎬ提出了相应的计算方法ꎮ在数据采集方面ꎬ主要有人工采集和自动采集两种方法ꎮ其中人工采集数据在即时性和准确性上都存在着较大的不足ꎮ张芬等[9]对离散制造环境内制造执行系统现场数据采集技术进行了分类和总结ꎬ阐述了各种方法的优缺点和应用范围ꎮHWANG等[10]结合ISO22400中定义的绩效指标和ISA95中定义的MES架构ꎬ提出了一种基于物联网设备的车间OEE数据实时采集㊁分析系统ꎬ通过对生产现场业务流程分析ꎬ搭建业务流程模型ꎬ提出了OEE采集和计算系统的设计方案ꎮ周天宇[11]使用底层数据自动采集技术和工业以太网实现了生产设备数据的采集ꎬ并使用电子看板对即时OEE数据进行展示ꎬ帮助企业识别生产系统的运行状态ꎬ找出生产瓶颈ꎮ蒋鹏[12]研究了基于RFID技术的车间OPE采集和计算方法ꎬ并实现了车间OPE的可视化管理ꎮ总之ꎬ基于OEE/OPE的生产管控是通过建立表征生产状态的性能指标体系ꎬ并通过信息采集技术及时获取指标相关的现场数据ꎬ计算形成OEE/OPE指标ꎬ从而监控生产过程和指导生产改进ꎮ制造执行系统(manufacturingexecutivesys ̄temꎬMES)是面向生产现场执行管理的信息系统ꎬ是连接生产计划层和控制层的桥梁[13]ꎮMES与生产现场紧密结合ꎬ可以高效地采集现场数据ꎮ如果在MES系统规划时考虑OEE/OPE管控指标ꎬ并规划相关信息采集点ꎬ将会有效提高基于OEE/OPE的管控效率ꎮ综上ꎬ笔者将针对某特定单元生产线ꎬ研究面向OPE管理的单元生产线制造执行系统ꎬ使MES具有产品追溯㊁质量监控等基本功能的同时ꎬ完成OPE指标体系数据的采集㊁处理和可视化展示ꎬ以期实现生产过程的透明化㊁精细化管理ꎬ促进企业生产过程的不断改进ꎮ2㊀问题描述和需求分析笔者以人工装配为主的某特定单元生产线为研究对象ꎮ针对客户对质量和交期的要求ꎬ详细分析生产线在运行中存在的弊端:①效率方面ꎬ当前对于单元生产线的管理和考核仅停留在计划及时完成率和单位时间产量等生产结果类的指标上ꎬ生产指标比较粗犷ꎬ管理人员难以发现生产过程中存在的问题ꎬ也难以采取针对性的改善措施ꎻ②质量方面ꎬ目前的质量管理主要依靠人工检查ꎬ没有精确的质量统计数据(如质量损失时间等无法精确统计)ꎬ缺乏对生产过程关键质量数据的采集和监控ꎻ③信息化方面ꎬ单元生产线内产品谱系追溯记录依靠人工完成ꎬ信息化程度低ꎬ容易产生错误ꎻ④管理方面ꎬ使用产量和及时交付率作为单元生产线的考核指标ꎬ对于生产线运行过程中出现的质量问题㊁物流问题㊁生产问题等没有有效的记录和分析ꎬ无法找出生产损失的具体原因ꎻ⑤工艺方面ꎬ产品的配置型号众多ꎬ不同型号有不同的装配方法ꎬ目前工艺主要靠员工记忆ꎬ容易产生错误ꎬ影响质量和效率ꎮ为了改善以上问题ꎬ提高产品的质量及生产过程中增值时间的比例ꎬ提出了面向OPE管理的单元生产线制造执行系统ꎮ3㊀OPE指标体系3.1㊀生产性能指标设计OPE指标是一种以人员为中心ꎬ描述生产系统生产效率的综合指标ꎮ对于生产过程中的KPI数据ꎬISO22400从含义和计算方法上对其进行了93第41卷㊀第1期孙浩清ꎬ等:面向OPE管理的单元生产线制造执行系统研究详尽的规定[14-15]ꎮ笔者在ISO22400的基础上ꎬ结合生产实际和系统实际需求对指标进行了扩展ꎬ形成了最终的生产性能指标ꎬ如表1所示ꎮ指标总共分为6大类:计划时间数据(Day㊁NOPT㊁POT㊁PDOT㊁PBT)㊁实际时间数据(AUBT㊁ADOT㊁AUPT㊁ADET㊁APT㊁ASUT㊁NPT㊁QLT)㊁生产数量类数据(PQ㊁GQ)㊁二级指标数据(A㊁E㊁Q)㊁产线效能类数据(LBR㊁LAR)㊁节拍类数据(CT㊁AVCT)ꎮ表1㊀生产性能指标类别指标符号指标名称说明计划时间数据Day日可用时间每日可用于生产㊁维护等作业的时间NOPT产线待命时间无生产计划㊁产线处于待命状态的时间POT计划运行时间计划中产线每天进行生产运行的时间PDOT计划停线时间生产中因计划维护维修㊁待命㊁开会培训等造成的停线时间PBT计划工作时间在计划运行时间中去掉计划停线时间后的时间实际时间数据AUBT实际工作时间产线真正用于执行生产订单的时间ADOT实际停线时间生产中由于缺料㊁产线故障㊁换线等因素造成的非计划停线时间AUPT实际流程时间实际运行中生产准备时间和生产时间之和ADET实际延迟时间实际生产中由于产线不平衡㊁作业异常等因素造成的生产延迟APT实际生产时间在生产过程中真正用于增值作业的时间ASUT实际准备时间实际生产准备时间NPT净生产时间用于生产合格产品所花费的时间QLT质量损失时间因质量因素损失的时间生产数量类数据PQ生产数量生产产品的数量GQ合格品数量生产的产品中质量参数符合标准的产品的数量二级指标数据A时间稼动率产线可用时间占比E性能稼动率可用时间内实际应用于生产的时间的比例Q良率生产合格品的比率产线效能数据LBR产线平衡率平均节拍时间除以节拍时间LAR产线能率产线可用时间内实际用于生产的时间所占的比例节拍类数据CT节拍时间根据标准工时和工位划分理论计算得到的节拍时间AVCT平均节拍时间单元线内各个工位实际工时之和除以工位数量3.2㊀OPE指标体系对于单元装配线ꎬ作业人员的有效作业时间是一种需要进行管理和监控的生产资源ꎬ使用OPE的指标体系对生产线内的时间进行分类汇总ꎬ有助于发现和识别生产流程中的浪费ꎬ提升生产线的运行效率ꎮ使用OPE作为单元线的KPI对生产效率进行评价ꎬ需要围绕单元装配线的主要制造资源(即作业人员)进行指标体系设计ꎮ结合ISO22400国际标准和企业生产的实际建立的OPE指标体系如图1所示ꎮ时间稼动率A是衡量产线总体运行状态的重要指标ꎬ用来监控产线运行过程中非计划停机时间ꎬ以提升产线正常运行时间所占的比例ꎬ其表达式如式(1)所示ꎮ计划工作时间(PBT)是生产计划部门在日可用时间(Day)范围内减去产线待命时间(NOPT)和产线计划停线时间(PDOT)后计划产线每日工作的时间ꎬ其表达式如式(2)所示ꎮ实际工作时间(AUBT)是产线在计划工作时间(PBT)去掉因缺料㊁产线故障㊁换线等因素造成图1㊀OPE指标体系图的非计划停线时间(ADOT)后产线的工作时间ꎬ其表达式如式(3)所示ꎮA=AUBTPBTˑ100%(1)PBT=Day-NOPT-PDOT(2)AUBT=PBT-ADOT(3)㊀㊀性能稼动率E是衡量产线生产效率的指标ꎬ主要目标是监控生产流程中出现的延迟和异常作业ꎬ以提升生产作业时间所占的比例ꎬ降低生产过04武汉理工大学学报(信息与管理工程版)2019年2月程中的效率浪费和时间浪费ꎮ从时间层面上ꎬ性能稼动率是实际生产时间在实际工作时间中所占的比例ꎬ其表达式如式(4)所示ꎮ实际生产时间(APT)是从产线的实际工作时间(AUBT)中去除实际延迟时间(ADET)和实际生产准备时间(ASUT)后的时间ꎬ其表达式如式(5)所示ꎮ在单元产线内部实际延迟时间可以定义为因工位间不平衡㊁作业异常等因素而造成的工时损失ꎻ实际生产准备时间可以理解为单元线内作业人员在完成生产过程中的辅助性作业所花费的时间ꎬ如搬运㊁调整等ꎮE=APTAUBTˑ100%=LBRˑLAR(4)APT=AUBT-ADET-ASUT(5)㊀㊀单元线是按照一定的生产节拍进行作业的产线ꎬ所以产线的性能稼动率可以使用产线平衡率和产线能率的乘积计算得到ꎮ产线平衡率(LBR)是用来衡量单元线各个工位作业时间均衡程度的指标ꎬ产线平衡率能够评价因工位间不平衡而造成的时间损失ꎮ产线平衡率的计算方法是用产线内的平均节拍时间(AVCT)除以节拍时间(CT)ꎬ如式(6)所示ꎮ产线能率(LAR)是衡量产线实际生产能力的指标ꎬ用以评价产线内由于异常作业和生产准备而造成的生产时间损失ꎬ其表达式如式(7)所示ꎮLBR=AVCTCTˑ100%(6)LAR=CTˑPQAUBTˑ100%(7)㊀㊀良率Q是评价单元产线生产合格品能力的重要指标ꎬ良率从价值流的角度对企业内部作业时间进行了分析ꎬ聚焦于能够真正交付客户的合格产品所花费的时间ꎮ从时间层面上ꎬ良率是产线净生产时间(NPT)在实际生产时间(APT)中所占的比例ꎬ如式(8)所示ꎮNPT是指在实际生产时间(APT)中去掉质量损失时间(QLT)ꎬ如式(9)所示ꎮQLT具体表现为因质量问题造成的产品下线时间损失㊁异常处置损失㊁产品下线后的工位空闲损失㊁已完成工序的工时的损失以及生产速度降低损失等ꎮQ=NPTAPT=GQPQˑ100%(8)NPT=APT-QLT(9)㊀㊀OPE是评价单元产线生产过程的综合绩效指标ꎬ从时间层面上分析ꎬOPE指标是单元产线净生产时间(NPT)在产线计划工作时间(PBT)中所占的比例ꎮ在实际的计算中ꎬ将OPE的值拆分为时间稼动率(A)㊁性能稼动率(E)和良率(Q)的乘积ꎬ如式(10)所示ꎮOPE=NPTPBTˑ100%=AˑEˑQ(10)㊀㊀在计算OPE的过程中ꎬ计算得出了时间稼动率㊁性能稼动率㊁良率㊁产线平衡率㊁产线良率等指标ꎬ则可以从可用性㊁效率和质量3个维度上对单元线的生产过程进行了评价ꎬ识别出产线生产过程中存在的问题ꎬ为进一步的改进提供了方向ꎮ4㊀面向OPE管理的单元生产线MES系统架构㊀㊀为了解决单元线内存在的生产问题提出面向OPE的MESꎮ从OPE指标体系展开ꎬ自下而上设计MES的四层总体架构ꎬ如图2所示ꎮ(1)设备层ꎮ设备层是单元线内部装配工位和返修工位上为完成系统基本功能所配备的硬件设备ꎬ包括RFID㊁传感器㊁身份识别装置㊁条码扫描枪㊁PLC㊁安灯㊁拧紧枪等ꎮ设备层是制造执行系统完成实时信息采集和监控的重要前提ꎮ单元线制造执行系统的硬件部署如图3所示ꎬ可看出在单元线的5个装配工位及一个返修工位都配有条码扫描枪㊁触控一体机㊁安灯按钮和安灯ꎻ对于产线整体安装有能效看板㊁PLC㊁条码打印机和总工控机ꎮ(2)数据层ꎮ数据层是系统的生产过程数据的集合ꎬ主要分为计划类数据㊁物料类数据㊁生产类数据㊁质量类数据和工艺类数据ꎮ数据层内的数据来源分为两类:一是从其他数据库中抓取ꎬ二是根据生产现场的运行状况进行实时的动态采集ꎮ具体内容分别为:①计划类数据是系统从ERP系统内读取的生产订单信息ꎬ包括生产数量㊁订单优先级㊁交付日期㊁订单状态㊁订单开始时间等ꎻ②物料类数据是产品生产过程中消耗的零件种类和数量ꎬ包括产品的物料清单㊁产品BOM㊁关重件清单和供应商信息ꎻ③生产类数据是生产过程中的监控数据ꎬ包括生产开始时间㊁生产结束时间㊁产线㊁工位㊁作业人员㊁作业时间和装配物料配置等ꎻ④质量类数据是关于产品制造质量和质量异常的数据ꎬ包括关键质量节点数据㊁质量不良产品数据㊁质量不良原因㊁返修花费时间等ꎻ⑤工艺类数据是与产品装配工艺相关的数据ꎬ包括产品工艺路线㊁装配BOM㊁产品标准作业㊁产品标准工时㊁产线工位划分和产品衍生种类等ꎮ14第41卷㊀第1期孙浩清ꎬ等:面向OPE管理的单元生产线制造执行系统研究图2㊀系统框架图3㊀单元线硬件部署㊀㊀(3)功能层ꎮ单元线制造执行系统共分为6个主要功能:作业计划管理㊁生产效率管理㊁质量和返修管理㊁绩效管理㊁生产谱系追溯和在线作业指导ꎮ具体内容分别为:①作业计划管理是对产线制造资源进行总体的管控ꎬ主要功能为工单管理㊁作业计划管理㊁插单和工单状态跟踪ꎻ②生产效率管理是对生产过程的监控ꎬ主要完成产线平衡率㊁能率的计算以及产线内非计划停机时间和作业异常的统计ꎻ③质量和返修管理是监控质量异常情况下维修恢复行为的ꎬ主要完成质量异常原因的统计和修复异常事件ꎻ④绩效管理是对产线整体的OPE和产线内各工位进行绩效的统计24武汉理工大学学报(信息与管理工程版)2019年2月和评价ꎻ⑤生产谱系追溯主要是完成对订单㊁返修㊁产品和关重件的追溯ꎻ⑥在线作业指导是对装配过程进行指导ꎬ提升产线柔性ꎬ降低装配过程中出错的概率ꎮ(4)OPE层ꎮOPE层是在上述3层数据采集㊁处理和业务逻辑执行的基础上ꎬ通过计算OPE的各项指标ꎬ并通过可视化的方式进行展示和主动推送ꎮ生产管理者通过图形化OPE信息及时发现生产现场的异常变动ꎬ并根据OPE的表征信息ꎬ挖掘导致异常的真实原因ꎬ从而指导生产管理人员持续不断地改进生产过程ꎮ5 系统功能设计MES的功能设计一般围绕制造执行系统国际联合会(manufacturingexecutionsystemassocia ̄tioninternationalꎬMESA)提出的功能框架展开ꎬ包括资源配置和状态㊁运作/详细调度㊁分派生产单元㊁文档管理㊁数据采集/获取㊁劳动力管理㊁质量管理㊁过程管理㊁维护管理㊁产品跟踪和谱系㊁绩效分析11个功能模块ꎮ面向OPE单元生产线MES的目标是在保证产品质量的同时对生产过程中的事件进行记录㊁统计和汇总ꎬ进而为产线的不断改善提供数据支持ꎬ提升产线的生产效率和有效作业时间的比例ꎮ因此从系统核心功能出发ꎬ结合单元线生产的实际需求设计系统功能ꎬ主要包括作业计划管理㊁生产效率管理㊁质量和返修管理㊁OPE管理等ꎮ该系统的业务流程如图4所示ꎮ图4㊀系统的业务流程㊀㊀(1)作业计划管理ꎮ从上层企业信息ꎬ系统中读取订单信息ꎬ将订单根据优先级进行排序ꎬ结合产线的计划停线时间㊁产线状态(如产线是否处于正常状态㊁在时间段内是否被占用等)和作业人员的信息(如工作技能㊁排班情况等)得出产线的计划运行时间ꎬ制定出单元线的作业计划并生成派工单ꎮ(2)生产效率管理ꎮ结合产品的工艺工时信息和工单信息ꎬ采集产线的非计划停线时间数据㊁每个工位实际作业时间㊁在生产中使用的制造资源数据及生产中异常作业记录等关于生产过程效率类的信息ꎬ最终生成时间稼动率㊁性能稼动率和产线生产效率报告(包括非计划停线时间和次数㊁每个工位实际作业时间㊁产线实际生产节拍㊁异常作业的出现次数及其耗时等)ꎮ(3)质量和返修管理ꎮ结合产品BOM和工单信息完成对产品质量的监控及出现质量问题后的返修管理ꎮ在质量监控方面ꎬ结合产品BOM和工单信息完成生产过程中规定的关键质量数据的采集ꎻ在返修管理方面ꎬ采集质量不良原因(装配不当㊁来料不良等)㊁质量异常产品的身份信息(包括产品编号㊁配置信息等)ꎬ并且记录下作业人员处理质量异常花费的返修时间ꎮ质量和返修管理模块最终输出产品质量跟踪数据(关键工艺过程㊁关键质量参数等)㊁质量异常分析报告(对出现质量问题的原因进行分类汇总)㊁质量异常返修时间汇总(对于每个订单内的每台质量不良产品返修并最终完成装配时间的统计)并计算出34第41卷㊀第1期孙浩清ꎬ等:面向OPE管理的单元生产线制造执行系统研究良率ꎮ(4)OPE管理ꎮ主要完成对二级指标的计算和汇总ꎬ从不同的维度(如工单㊁时间段㊁产品类型等)计算产线的OPEꎬ最终实现产线综合效率绩效指标评价ꎮ6㊀系统实现基于上述研究成果ꎬ开发完成了某高铁电器控制器的单元生产系统ꎬ如图5所示ꎮ其中图的右边为系统的生产环境和硬件设备ꎮ由于生产产品多ꎬ且批量波动大ꎬ故采用适合精益柔性生产的单元生产系统ꎮ为了实现生产过程中各类信息的获取ꎬ硬件设备部署了条码扫描枪㊁触控一体机㊁安灯按钮㊁安灯㊁能效看板㊁PLC㊁条码打印机和总工控机等硬件设备ꎮ图的左边为系统的软件实现ꎬ主要包括3层:①系统组态与计划管理层ꎬ该层软件一方面实现生产过程各要素(包括产品㊁工艺㊁设备㊁人员等)的组态设置ꎬ构建硬件资源和虚拟信息的映射关系ꎻ另一方面实现生产计划制定㊁生产调度的优化及生产计划的跟踪ꎮ②作业指导与信息采集层ꎬ该层将系统组态和计划管理层的组态信息与硬件设备层紧密结合ꎬ完成生产产品㊁生产资源的识别ꎬ并在信息采集的基础上ꎬ结合生产计划ꎬ实现作业指导和信息采集ꎮ③OPE计算与可视化展示层ꎬ该层在作业指导和信息采集层各类信息采集的基础上ꎬ计算OPE的各类指标ꎬ并通过可视化的展现形式和主动推送机制ꎬ将OPE的信息传递给现场管理人员ꎬ从而指导管理人员持续改善生产现场ꎮ该系统将以人员为中心ꎬ对计划时间数据㊁实际时间数据㊁生产数量类数据㊁产线效能类数据㊁节拍类数据等进行采集ꎬ并计算形成时间稼动率㊁性能稼动率㊁良率等关键性能指标ꎬ通过上述指标管理人员便可以逐层分析找到车间浪费问题的根源ꎮ图5㊀系统展示7㊀结论由于当前离散制造环境下以结果为导向的车间绩效评价和过程监控方法不利于企业的精细化管理ꎬ难以发现生产系统存在的问题ꎮ为此ꎬ笔者通过建立目标生产系统的OPE指标体系ꎬ设计了面向OPE的单元生产线制造执行系统总体架构和功能模块ꎬ实现MES开发ꎮ该系统的实施结果表明ꎬ面向OPE的单元生产线制造执行系统ꎬ不但能够有效提升生产过程的透明化和高效化ꎬ而且可以为生产系统的问题诊断和不断改善提供指导ꎮ44武汉理工大学学报(信息与管理工程版)2019年2月参考文献:[1]㊀CAOYꎬWANGSꎬKANGL.ATQCS-basedserviceselectionandschedulingstrategyincloudmanufactur ̄ing[J].InternationalJournalofAdvancedManufactur ̄ingTechnologyꎬ2016ꎬ82(1):235-251.[2]㊀顾英伟ꎬ李娟.关键绩效指标(KPI)体系研究[J].现代管理科学ꎬ2007(6):79-80.[3]㊀姜路.基于KPI和神经网络的离散制造车间绩效评价[D].大连:大连理工大学ꎬ2015.[4]㊀乐胜年.离散制造车间生产系统运行绩效综合评价研究[D].武汉:华中科技大学ꎬ2013.[5]㊀MUCHIRIPꎬPINTELONL.Performancemeasure ̄mentusingoverallequipmenteffectiveness(OEE):literaturereviewandpracticalapplicationdiscussion[J].InternationalJournalofProductionResearchꎬ2008ꎬ46(13):3517-3535.[6]㊀GUPTAPꎬVARDHANS.OptimizingOEEꎬproductiv ̄ityandproductioncostforimprovingsalesvolumeinanautomobileindustrythroughTPM:acasestudy[J].InternationalJournalofProductionResearchꎬ2016ꎬ54(10):1-13.[7]㊀MUTHIAHKMNꎬHUANGSH.Overallthroughputeffectiveness(OTE)metricforfactory-levelperform ̄ancemonitoringandbottleneckdetection[J].Interna ̄tionalJournalofProductionResearchꎬ2007ꎬ45(20):4753-4769.[8]㊀沈静超.设备综合效率OEE的计算方法及实际运用[J].装备制造技术ꎬ2013(9):151-152.[9]㊀张芬ꎬ杜朋ꎬ杨亚非.离散制造企业MES中的生产数据采集实践[J].机械设计与制造ꎬ2011(3):245-247.[10]㊀HWANGGꎬLEEJꎬPARKJ.Developingperform ̄ancemeasurementsystemforinternetofthingsandsmartfactoryenvironment[J].InternationalJournalofProductionResearchꎬ2016ꎬ55(9):2590-2602.[11]㊀周天宇.基于TOC理论与OEE指标的生产电子看板开发[D].杭州:浙江理工大学ꎬ2015.[12]㊀蒋鹏.基于RFID的车间人员效率可视化管理研究[D].天津:天津大学ꎬ2014.[13]㊀王军强ꎬ周雪明ꎬ郭银洲.可扩展制造执行系统软件体系结构设计与实现[J].计算机集成制造系统ꎬ2014ꎬ20(5):1035-1050.[14]㊀ISO.Automationsystemsandintegration keyper ̄formanceindicators(KPIs)formanufacturingopera ̄tionsmanagement part1:overviewꎬconceptsandterminology:ISO22400-1-2014[S].[S.l.]:[s.n.]ꎬ2014.[15]㊀MUHAMADUꎬFERRERBRꎬMOHAMMEDWM.Anapproachforimplementingkeyperformanceindi ̄catorsofadiscretemanufacturingsimulatorbasedontheISO22400standard[C]ʊ2018IEEEIndustrialCyber-PhysicalSystems.[S.l.]:IEEEꎬ2018:629-636.ResearchonOPE-basedManufacturingExecutionSystemofCellProductionLineSUNHaoqingꎬSONGSimengꎬJIANGZengqiangAbstract:Aimingattheproblemsforaspecificunitproductionlineꎬincludingproductionefficiencyevaluationꎬqualityis ̄sueꎬlackoftransparencyandfinemanagementmechanismetc.ꎬtheunitproductionlinemanufacturingexecutionsystemforOPEmanagementisproposed.AnOPEindexsystemofthetargetproductionsystemisestablishedastheobjectiveofMES.ThisstudyproposedanddesignedtheoverallarchitectureandfunctionoftheunitproductionlinemanufacturingexecutionsystemforOPEmanagement.Theresultsofthesystemimplementationshowthatthesystemcannotonlyeffectivelyimprovethetransparencyandefficiencyoftheproductionprocessꎬbutalsoprovideguidanceforthediagnosisandcontinuousimprovementoftheproductionsystem.Keywords:keyperformanceindicatorsꎻoverallpersonneleffectivenessꎻmanufacturingexecutionsystemꎻcellproductionlineꎻmanagementinformationsystemSUNHaoqing:AssistantResearcherꎻInstituteofRollingStockResearchꎬChinaAcademyofRailwaySciencesGroupCo.ꎬLTD.ꎬBeijing100044ꎬChina.54第41卷㊀第1期孙浩清ꎬ等:面向OPE管理的单元生产线制造执行系统研究。