(整理)工字钢运梁便桥施工设计

(完整版)钢便桥施工方案

钢便桥施工方案1.工程概况大桥横跨Rio Grande River,河床标高-4.1m,河内正常枯水位为0.8m,洪水位为4.0m,河流最深睡神枯水位时为5m,洪水位时为8.1m,大桥东西桥台及1#桥墩位于河岸上,其中西桥台及1#桥墩地面标高1.1m,东桥台地面标高约4.2m,原地面标高在正常水位时位于水面线以上,2#及3#桥墩位于河槽内,地面标高约-4.1m。

为了解决2#、3#桥墩桩基承台及下部结构施工的需要,同时解决机械设备及材料的在桥梁两侧施工区域的调配问题,拟在拟建桥梁下游修建临时钢便桥一座,便桥西起1#桥墩,横跨Rio Grande River,东至东桥台,在2#及3#桥墩位置便桥位置设置施工平台,施工平台与便桥连接成为一体,便桥及平台均采用上承式钢结构形式,上部结构主要采用装配式钢贝雷梁,下部结构为单排双柱式钢管桩作桥墩,桥墩间设置横向连接,桩顶布置工字钢横梁,桥面采用工字钢作为横向分配梁,花纹钢板作为桥面板,桥面两侧设置防护栏杆。

2.栈桥设计2.1栈桥使用要求:2.1.1栈桥承载力:1)满足50t履带吊在桥面行走及起吊等工作要求,履带吊实际工作时最大起吊荷载为振动锤+夹具+钢管桩。

2)满足挖掘机、装载机、自卸汽车满载、平板拖车、砼罐车满载时的通行需要。

3)栈桥的平面位置不得妨碍灌注桩施工、钢套箱及承台施工。

4)栈桥高程应满足施工要求,在正常水位下栈桥底部有不小于 1.5m 的净空,以满足小型竹筏、漂流筏的通行要求。

2.2栈桥布置形式2.2.1栈桥平面布置栈桥西起1#桥墩,东至东桥台,全长约150m,栈桥位于主桥下游,中心线与桥梁中心线相互平行,栈桥端部设置斜坡道与施工便道连接,栈桥在2#、3#桥墩位置向外突出形成平台,以满足桥台施工的需要。

2.2.2栈桥断面布置栈桥宽度6.0m,平台宽度10.0m,灌注桩平台9.0m。

1)基础:采用单排双柱式钢管桩基础,钢管桩直径480mm,壁厚10mm,单排两根桩间距5.0m,排距6.0m,钢管桩间设置横向连接,横向连接采用22槽钢制作,顶部铺设2cm厚钢板,钢板与钢管桩顶电焊连接,且在钢板与钢管桩间设置加强肋,以使钢管桩受力更加均匀,避免产生局部变形。

钢便桥施工方案(36B工字钢)

钢便桥施工方案一、工程概况〔一〕、临时栈桥桥位及简介本临时栈桥为修建田西高速而建;位于“中国能建葛洲坝集团田西高速大路二部”承建的K45~K65 范围内。

依据临时工程规划方案中K46+050 ~ K58+200 沿线路纵向全线施工便道贯穿。

道路沿线分布有定安互通立交、定安隧道、八隧道及多座高架大桥等多个重点工程,途经4 号拌合站及驻地、梁场、多处高架桥梁、隧道施工驻地以及通往各施工工点的主便道上。

本桥位于主线K51+410左侧,该处为定安互通主线高架大桥的施工主便道上。

此处跨越驮娘江支流河道,汛期洪水流量较大。

前期该段便道已经完成施工,施工中在此处设置了4 孔φ1.5m 钢筋混凝土圆管涵,圆管总长40m。

最近几次强降雨,河道因流域面积较广,自上游河道随洪水携带大量树木枯枝至此涵洞入口,致使涵洞堵塞造成排水泄洪不畅,导致农田被淹、农作物、果木毁坏,近日多户村民猛烈要求补偿损失。

故此,因形势所迫需要在紧邻既有圆管涵上游重修建一座临时工字钢临时栈桥。

依据我单位以往施工阅历,打算此处承受Ⅰ36b 工字钢作为主跨纵梁,两岸分别设置现浇片石混凝土桥台,该处河道涉水宽度一般在2~4m 左右,汛期最大行洪宽度大于5m,经综合分析设置净跨大于6m 桥梁可满足泄洪要求。

特架设一孔9 米工字钢钢构造临时便桥一座以满足行洪及两岸通行需要。

桥位原地面标高:403.7 ~ 406.2〔二〕、工程地质、水文概况设计单位供给的《地勘报告》有关定安互通高架大桥相关资料、数据1.2.1地形地貌桥址区处于驮娘江三级阶地地貌单元,阶地上覆为冲洪积层。

周边山区地形沟谷深切,自然斜坡坡面较缓,地表多分布坡残积含碎石粉质黏土,掩盖层较薄。

坡面植被较发育,多为灌木草丛和甘蔗等。

地面坡度10°~18°。

1.2.2气象田林县为广西至云贵高原的过渡地带山地,系构造侵蚀中低山陡坡地貌。

全境东北、西北、西南和中部较高。

向东南、向北逐步倾斜。

钢便桥施工组织设计

一、概述一)、设计说明1、根据我项目部的自有材料及设备选择结构类型,钢便桥采用4m跨径,有利于25t吊车逐孔向前推进搭设.2、钢管桩采用φ340管,平台纵梁釆用32#b工字钢,横梁采用45#工字钢,每个构件重量不大,有利于施工,加快进度,节约成本。

3、根据钢便桥的使用特点及参考有关规范和其他工程实例,经过试算,优化了结构的桩距及支承结构的跨径。

4、钢便桥平台主要重车为砼拌和运输车,荷载采用60t为控制荷载。

5、根据钻孔揭露,地质均为第四系松散沉积物,桥位区段表层为素填土(厚度为1.5〜1.6m),其下(不按顺序)主要由粉质粘土、中粗砂、粉质粘土、中粗砂、粉质粘土层组成,所以钢管桩周侧摩阻力取4。

5t/m².6、根据成桥后方拆除钢便桥,为便于拆除,钢便桥设在桥侧,其中线距桥屮线22m。

二)、设计参考依据1、本项目桥位平面及桥型图2、公路桥涵设计通用规范3、简明公路施工手册4、简明建筑结构设计手册5、建筑结构静力计算手册二、钢便桥功能构造(1)钢便桥平面布置钢便桥设于桥轴线上,钢便桥长24m ,6跨,每跨4米,桥宽6m 。

钢便桥平台合计面积144m ²,钢便桥计划于2017年9月8日开始施工,于2017年9月10日完成,预计于2018年8月份全部拆除.(2)钢便桥功能要求作为桥梁施工材料转运、机械设备进场以及运输土方车辆的主要通道,同时作为施工人员上下班便道。

(3)钢便桥结构设计钢便桥顶面标高20。

50m ,纵坡为0,钢便桥宽6.0m 。

采用直径φ340m m ,壁厚10mm 钢管桩作基础.钢管桩横桥向共2根,横桥间距3.6m ,钢便桥跨径4m 。

横向每排钢管桩顶面用双拼45a 型工字钢嵌入钢管用作系梁及支承纵梁。

32#b 工字钢主梁纵向布置,间距20cm,32#工字钢上用5mm 厚压花钢板作行车面板用。

三、施工钢便桥搭设工艺(1)工艺流程图⑦钢材的进场采用载重车配合吊车装卸进场,分别于桥头两端50*50m的场地堆放进场设备材料。

钢便桥及平台施工方案

钢便桥及平台施工方案

本工程采用装配式公路钢桥通用桥面板作为桥面结构,该桥面板具有安装简便、拆卸方便、重量轻、承载能力高、使用寿命长等优点。

桥面板采用钢筋混凝土结构,厚度为12cm,

板面采用防滑花纹处理以提高行车安全性。

桥面板与贝雷片之间采用U型槽钢联结,以保证整座桥的稳定性。

本文介绍了钢桥的设计计算过程,包括纵梁和横梁的计算。

通过9米跨6片布置可知,钢桥的抗弯能力、强度、抗剪能力、挠度均满足使用要求,因此可以采用9米跨钢便桥纵梁单层4

片贝雷片架设。

在横梁的计算中,通过受力模式分析,计算出跨径和横梁承担的荷载。

采用2根28工字钢进行计算,经过强度验算和

挠度验算,满足使用要求。

最后,对钢管立柱进行了受力验算,保证了钢桥的整体稳定性。

通过以上计算,可以得出钢桥的设计方案,保证其安全可靠地使用。

工字钢便桥

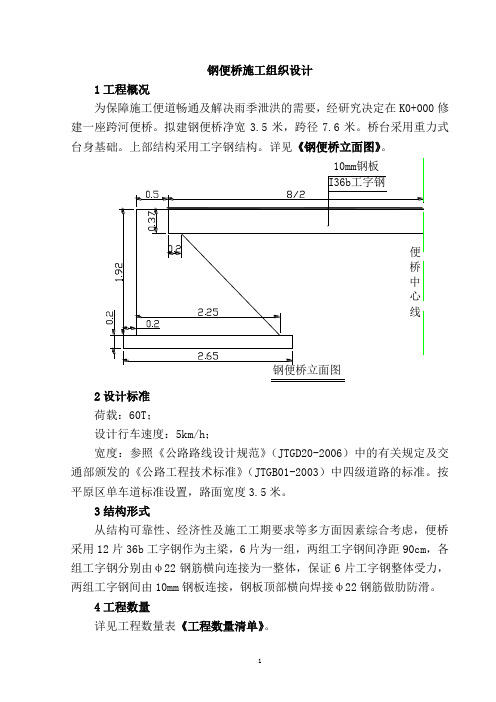

钢便桥施工组织设计1工程概况为保障施工便道畅通及解决雨季泄洪的需要,经研究决定在K0+000修建一座跨河便桥。

拟建钢便桥净宽3.5米,跨径7.6米。

桥台采用重力式台身基础。

上部结构采用工字钢结构。

详见《钢便桥立面图》。

2设计标准荷载:60T;设计行车速度:5km/h;宽度:参照《公路路线设计规范》(JTGD20-2006)中的有关规定及交通部颁发的《公路工程技术标准》(JTGB01-2003)中四级道路的标准。

按平原区单车道标准设置,路面宽度3.5米。

3结构形式从结构可靠性、经济性及施工工期要求等多方面因素综合考虑,便桥采用12片36b工字钢作为主梁,6片为一组,两组工字钢间净距90cm,各组工字钢分别由φ22钢筋横向连接为一整体,保证6片工字钢整体受力,两组工字钢间由10mm钢板连接,钢板顶部横向焊接φ22钢筋做肋防滑。

4工程数量详见工程数量表《工程数量清单》。

工程数量清单5工字钢荷载计算书5.1荷载分析根据现场施工需要,便桥承受荷载主要由桥梁自重荷载q,及车辆荷载P两部分组成,其中车辆荷载为主要荷载。

如《梁部受力图》所示:梁部受力图为简便计算方法,桥梁自重荷载按均布荷载考虑,车辆荷载按集中荷载考虑。

以单片工字钢受力情况分析确定q、P值。

5.1.1q值确定由资料查得36b工字钢每米重65.66kg,再加上联结钢筋及钢板重量,单片工字钢自重按800N/m计算,即q=800N/m。

5.1.2P值确定根据施工需要,并通过调查,便桥最大要求能通过后轮重60吨的大型车辆,及单侧车轮压力为300KN。

单侧车轮压力由6片梁同时承受,单侧车轮压力非平均分配于6片梁上,且车轮单个宽25cm,36b工字钢翼板宽13.8cm,每片工字钢间横向间距为6.2cm,因此单侧车轮至少同时直接作用于两片工字钢上。

单片工字钢受集中荷载为f=(60×10)/(2×2×2)=75KN。

由于便桥设计通过车速为5km/h,故车辆对桥面的冲击荷载较小,故取冲击荷载系数为0.2,计算得到P=75×(1+0.2)=90KN。

钢便桥施工专项方案(一)(型钢纵梁)

钢便桥施工专项方案(一)一、便桥概况本座钢便桥具有解决人员上下班及材料运输、机械设备运输等功能,可通行10m3砼搅拌车、25t汽车吊,XR320D旋挖钻及钻杆、钻头。

考虑到实际施工需要及行车要求跨洛河主河道(2#墩~~3#墩)设置钢便桥。

钢便桥采用钢管支撑柱,横向、纵向均用工字钢连接,纵梁工字钢上横铺槽钢作为桥面,支撑柱间用槽钢焊接作为剪刀撑。

钢便桥两侧用Φ48mm钢管做立柱,栏杆高度1.2米,栏杆纵向 1.5米1根立柱(与桥面槽钢焊接),高度方向设置两道横杆,用红白油漆刷好,确保水上作业安全。

在钢便桥两端行车方向设置明显减速标志,起到警示作用。

钢便桥全长60m,跨径组合为6m+9m×6;桥宽6m。

二、施工方案根据本桥所处河流水深、流速、河床地质等情况,采用25t汽车吊从一端向河中逐跨施工方案。

河流常年水深5~9m,下游橡胶坝顶面标高为:115.4。

最高水面至便桥底面0.6m(桥底高程为:116.0),钢管桩入土深度6m左右,则钢管桩自由长度9m左右, 钢管桩总长度15m。

三、结构布置1、钢便桥材料及数量①钢便桥材料钢便桥支承柱为Φ630mm螺旋钢管桩,材料为Q235,壁厚δ=8mm。

间距(中距):纵向6m+6×9m,横向4m。

钢管桩横向采用2I32b工字钢于桩顶间连接,并视河面至便桥面高度采用[14#槽钢按剪力撑焊接,增强稳定性。

桩顶采用割开槽口的型式,2I32b工字钢直接卡入槽口内,I32b工字钢的长度为6m。

便桥采用I32b工字钢为纵梁,纵向工字钢与钢管桩用[14#槽钢焊接作为剪力撑。

纵梁上铺设焊接[20槽钢,横向宽度6m,间隔5cm。

钢便桥自下而上结构依次为:Φ630mm钢管桩→2I32b工字钢横梁(8组16根)→I32b工字钢纵梁(8*7共56根)→桩间[14槽钢剪力撑加固,纵向工字钢与钢管桩斜撑加固→桥面横向[20槽钢→Φ48mm钢管护栏。

(详见钢便桥施工方案布置图)桥台采用M7.5浆砌片、块石桥台(石料强度不小于30号),桥台形状为一长7m、宽3m、高2m 的三棱柱。

钢便桥施工方案(3篇)

第1篇一、项目背景随着我国基础设施建设的不断发展,钢便桥作为一种临时桥梁结构,广泛应用于施工便道、临时交通线路以及自然灾害救援等领域。

钢便桥具有安装快捷、拆卸方便、承载能力强、适应性强等特点,能够满足不同工况下的临时桥梁需求。

本方案针对某具体项目,详细阐述钢便桥的施工流程、技术要求及质量控制措施。

二、工程概况1. 项目名称:某公路钢便桥工程2. 地点:某省某市某县某路段3. 桥梁长度:100米4. 桥面宽度:10米5. 桥梁高度:5米6. 设计荷载:汽车-超20级,挂车-1207. 施工周期:60天三、施工准备1. 技术准备(1)编制详细的施工方案,明确施工流程、技术要求、质量控制措施等。

(2)组织施工人员进行技术培训,确保施工人员熟悉钢便桥的安装、调试及维护方法。

(3)审查施工图纸,确保施工图纸的准确性、完整性和可行性。

2. 材料准备(1)钢便桥主梁、横梁、桥面板、支座等钢材,应符合国家相关标准。

(2)高强度螺栓、焊条、焊接材料等。

(3)施工工具、设备,如吊车、钻机、切割机、焊接设备等。

3. 施工人员准备(1)组织施工队伍,明确各岗位人员职责。

(2)选拔技术过硬、经验丰富的施工人员。

(3)确保施工人员持证上岗。

四、施工工艺1. 施工流程(1)基础处理:对桥位处进行地质勘察,确保地基承载力满足要求。

对地基进行平整、夯实,必要时进行加固处理。

(2)桩基础施工:根据地质情况,采用钻孔灌注桩或预制桩基础。

(3)桥墩施工:根据设计要求,采用预制或现浇混凝土桥墩。

(4)主梁安装:将主梁吊装至桥墩上,并进行调整、固定。

(5)横梁安装:将横梁安装于主梁上,并进行调整、固定。

(6)桥面板安装:将桥面板安装于横梁上,并进行调整、固定。

(7)支座安装:将支座安装于桥墩与主梁之间。

(8)桥梁拼接:将各部件拼接成完整的桥梁。

(9)调试与验收:对桥梁进行荷载试验,确保桥梁满足设计要求。

2. 施工要点(1)基础处理:确保地基承载力满足要求,避免地基沉降。

钢便桥施工方案

钢便桥施工方案一、便桥概况本施工队施工钢便桥,采用“321”贝雷桁架结构,四排单层贝雷桁架,钢管桩基础,上铺型钢、钢板。

采用I28b工字钢作为便桥下钢管桩连接下横梁,其上搁置“321”军用贝雷梁,贝雷梁上搁置I28b工字钢横梁及I12.6工字钢纵向分配梁,然后铺设桥面板。

钢便桥桥面宽度:按单车道设计,便桥全宽约为6m,净宽约为3.8m,水中墩均采用4φ500×7mm钢管桩基础,每墩4根钢管桩间设置剪刀撑加强。

便桥根据现场地形地貌、河床变化及施工条件、通航要求布置桥跨。

一般通航孔按21m跨径设置,其余边跨根据河道宽度设置跨径15~21m不等。

二、贝雷架桥面结构1、桁架及销子桁架结构由上下弦杆、加强弦杆、竖杆及斜杆焊接而成。

上下弦杆的一端为阴头,另一端为阳头。

阴阳头都有销栓孔。

两节桁架连接,将一节的阳头加入另一节的阴头内,对准销子孔,插上销子。

弦杆焊有多块带圆孔的钢板,其中有:弦杆螺栓孔,在拼装双层或加强桥梁时,在此孔插桁架螺栓或者弦杆螺栓,使双层桁架或桁架与加强弦杆结合起来;支撑架孔,用于安装支撑架。

当桁架用在桥梁上部时,使用中间两个孔;当桁架作用桥墩时,用端部的一对孔,以连接抗风拉杆。

下弦杆两端钢板上的圆孔及弦杆槽钢腹板上的长圆孔叫做风构孔,用以连接抗风拉杆。

下弦杆设置4块横梁垫板,上有栓钉,以固定横梁位置。

端竖杆有支撑孔架,为安装支撑架,斜撑与联板用。

端竖杆及中竖杆的矩形孔叫做横梁夹具孔,用以安装横梁夹具。

2、联板联板用撑架螺栓连在第二排与第一排桁架的竖杆上每节桁架前竖杆上设一块,首尾节安排在端柱上。

3、支撑架支撑架,用撑架螺栓连接第一排与第二排桁架之间,使成一整体。

架设双排单层桥时,每节桁架、加强弦杆顶面之中央水平位置各安装一个;双排双层时,除在上层每节桁架、或加强弦杆顶面中央的水平位置各用一个外,每节上层桁架后端竖杆上也装一个(首节桁架前端竖杆另加一个);三排桥梁支撑架安装部位与双排桥梁同。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

临时便桥施工方案一、临时便桥设计说明临时便桥设计总长32米,宽8米,钢管桩标准跨径5.0米,临时便桥与施工便道相接处采用C30混凝土台座支撑,混凝土台纵宽2m,高1m,横宽8m与临时便桥面同宽,台面标高与便桥钢管桩顶工字钢标高相同,台下1m范围内采用三七灰土换填,分层夯实。

临时便桥基础采用φ630mm钢管桩,壁厚10mm,每跨4根钢管桩,间距2.5m;上部连接横梁采用焊接三拼I40b工字钢;纵梁采用14组工字钢并排构成,每组宽0.6m;纵梁上满铺20×20cm方木。

横向钢管桩之间采用[16槽钢斜撑,以增强临时便桥整体稳定性;横向3拼I40b工字钢上顺桥向扣焊[16槽钢限制工字钢位置。

临时便桥主要材料表见表1,横断面与纵断面结构分别见附图。

表1:临时便桥主要材料表二、临时便桥结构检算临时便桥行车检算临时便桥设计荷载(设计通车能力):车辆自重38t,限速5km/h,最大预制梁重量为162t,按通过栈桥预制梁运输车满载时考虑,车总重按200t计算。

不考虑船只和排筏的撞击力,施工及使用时做好安全防护措施。

1、栈桥计算参数(1)I40b工字钢:截面积94.1 cm2,每米重量73.878kg , Ix=22781cm4,Wx=1139cm3,Sx=671.2 cm3,腹板厚12.5mm。

(2) I16槽钢:截面积25.15cm2,每米重量19.75kg ,Ix=934.5cm4,,Wx=116.8 cm3 ,Sx=70.3 cm3,腹板厚8.5mm。

(3)车辆冲击系数:由查《公路桥涵设计通用规范》(JTGD60-2004)知,冲击系数采用1.3。

考虑栈桥实际情况,即一跨内同方向最多只布置一辆重车。

人群荷载不计。

2、方木计算工字钢上满铺0.2m×0.2m 方木,纵横梁三拼I40b 工字钢中心跨距0.6m ,纵梁工字钢间距为60cm ,是指中对中的距离,所以实际上连续两跨纵梁的距离为60cm 减去工字钢的自身宽度,大约18cm 。

最不利情况为运梁车及预制梁荷载平均分布在1根方木上。

运梁车共有56个轮胎,前边24个轮胎,后边32个轮胎。

按运梁车与预制箱梁一半作用在栈桥上,荷载为运梁车与预制箱梁的一半为100t 。

按100t 荷载全部作用在24个轮胎上,1个轮胎荷载集中作用在方木上,荷载为100×10×1.2×1.3×1/24=65KN计算跨度L=0.18m 。

由查表《路桥施工计算手册》附表2-10得:方木跨中弯矩: 0.1690.169650.182M Pl KN m ==⨯⨯=⋅22330.20.2 1.331066bh m ω-⨯===⨯ ,33440.20.2 1.33101212bh I m -⨯===⨯截面弯曲应力为321.5[]100.881.3310MMPa MPa σσω-===<=⨯=⨯, 挠度计算:3364650.181.079 1.0790.030.45100100910 1.3310400Pl lf mm mm EI -⨯=⨯=⨯=<=⨯⨯⨯⨯满足要求。

方木上不需铺设钢板。

3、工字钢纵梁验算对纵梁工字钢最不利的单跨进行检算,最不利情况的集中荷载及均布载荷如下图所示:按运梁车及预制箱梁荷载一半全部作用在跨中。

纵梁间距为0.6m ,全部荷载的1/4作用在两根3拼工字钢上。

运梁车及预制梁荷载P=P 1/2=200×10×1.2×1.3/4=780KN 方木、工字钢的均布荷载每跨方木的重量P 2 =(5×8×0.2×0.6)×10×1.2=57.6KN 每跨纵梁工字钢的重量P 3=(74×210/1000)×10×1.2=186.5KN q=(P 3+ P 2)/5.0=(186.5+57.6)/5.0=48.8KN/m 则最大弯矩为:M=Pl/4+ql 2/8=780×5.0/4+48.8×5.02/8=1127.5KN·m 跨中最大弯曲应力:max max 61127.5164.8[]2151140610M MPa MPa W σσ-===<=⨯⨯,满足要求。

查表《路桥施工计算手册》一根I40b 工字钢6114010W -=⨯,共作用在6根工字钢上。

则在跨中产生最大挠度为:34max 2123334118118548384*********.810548 2.11062278110384 2.1106227811050007.212.5400400Pl ql f f f EI EI l mm mm--=+=+⨯⨯⨯⨯⨯=+⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=<== 满足要求。

4、工字钢横梁验算路桥施工计算手册为两个集中荷载分布在跨中的位置时的弯矩,本工程最不利荷载位置应该为单侧车重等值的集中力作用在左侧跨中时,右侧车轮根据轮距(1.982m )作用在邻跨,计算此时左跨跨中最大弯矩临时便桥工字钢横梁力学计算简图如下:每跨方木自重P 2 =(5×8×0.2×0.6)×10×1.2=57.6KN每跨纵梁工字钢的重量P 3=(74×210/1000)×10×1.2=186.5KN 每跨横梁工字钢的重量 P 4=(74×24/1000)×10×1.2=21.3KN 横梁上重量为P=P 2+P 3 + P 4 =265.4KN 转化均布荷载为:q=P/8=33.2KN/m由运梁车及预制梁产生的集中载荷为P /= P 1 =780KN 根据清华大学版本力学求解器求出:最大弯矩则跨中最大弯曲应力:查《路桥施工计算手册》可知,一根I40b 工字钢6114010W -=⨯,max max -6M 364.8σ===106.6MPa<[σ]=215MPa W 1140310⨯⨯,满足要求。

查《路桥施工计算手册》可知,集中荷载处挠度系数为0.99,均布荷载在集中荷载作用处挠度系数为0.677;则在跨中产生最大挠度为:max112/34333411811878010 2.533.210 2.50.990.6770.990.677100100100 2.11032278110100 2.110322*********0.92 6.25400400f f f P l ql EI EI l mm mm--=+⨯⨯⨯⨯=+=+⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=<==满足要求。

5、单桩承载力及稳定性验算 (1)危险截面单桩受力单桩最不利荷载为运梁车运梁过程中,运梁车及预制梁前部自重落在桩顶位置。

动力系数取1.3,安全系数取1.2。

力学计算简图如下:最不利位置处外力为P1 =(38+162)×10×1.2×1.3/4=780KN每跨方木自重P2 =(5×8×0.2×0.6)×10×1.2=57.6KN每跨纵梁工字钢的重量P3=(74×210/1000)×10×1.2=186.5KN每跨横梁工字钢的重量P4=(74×24/1000)×10×1.2=21.3KN每跨平面斜撑槽钢自重P5=(20.5×34)×10×1.2=8.4KN(2)单桩承载力计算:极限侧摩阻力根据《滨海新区西外环高速公路工程岩土工程详细勘察》桩侧土摩阻力标准值,设计钢管桩长31m,桩入土深度28m,河底2m厚淤泥层侧摩阻力不计,进行单桩承载力计算:地质资料:栈桥桥面高程为+2.1m,河底高程为-0.622米,Q33N si淤泥层底标高为-2.622m,厚度2mQ24m淤泥质粘土底层标高约为-8.622m ,厚度6m,τ值取22KPa Q24m粉质粘土层底标高为-9.622m,厚度1m,τ值取30KPaQ24m粉土层底标高约为-12.622m,厚度3m,τ值取38KPaQ14h粘土层底标高约为-14.622m,厚度2m,τ值取45KPaQ14al粉质粘土层底标高约为-20.622m,厚度6m,τ值取50KPa Q14al粉土层底标高约为-22.622m,厚度2m,τ值取56KPaQ d3mc粉质粘土层底标高约为-34.622m,厚度12m,τ值取60KPaQ d 3mc 粉砂层底标高约为-40.622m ,厚度6m ,τ值取69KPa由公式[]i i ip a l τ=∑计算得[]p =[3.14×0.63×(0.6×6×22+0.6×1×30+0.6×3×38+0.6×2×45+0.6×6×50+0.6×2×56+0.6×6×60)]=1350.7kN (3)特殊位置的验算在运梁车后轴半侧走在边跨跨中时,四根钢管桩的受力不均匀,反力入土所示,最大力为1290.33KN ,小于桩的极限受压承载力。

经验算,此位置为钢管桩受力的最不利荷载位置。

根据清华大学版本力学求解器求出:运梁车走在最中间时,两侧的钻孔桩受到向上的力,所以加强横梁与钻孔桩的连接,满足抗拔要求。

(3)单桩稳定性验算:回转半径0.224r m ==最大自由长度取5+2/3×26=22.33m ,故钢管桩长细比λ=22.33/0.22=101.5<150,查钢结构设计规范GB50017-2003得Ф=0.622则危险截面最大正应力[]3max 848.51069.962150.6220.0195P MPa MPa A σσϕ-'==⨯=<=⨯,满足要求。

6、桥台的承载力、抗倾覆验算 (1)桥台承载力验算 ① 弯矩计算每跨方木自重P 2 =(5×8×0.2×0.6)×10×1.2=57.6KN每跨纵梁工字钢的重量P 3=(74×210/1000)×10×1.2=186.5KN每跨横梁工字钢的重量 P 4=(74×24/1000)×10×1.2=21.3KN桥台上重量为P=P 2+P 3 =244,1KN 转化均布荷载为:q=P/8=30.5KN/m由运梁车及预制梁产生的集中载荷为P /= P 1 =780kN ,运梁车轴距2m ,每个轴产生的集中荷载为P Z =390kN桥台自重G=2×1×2.5×103×9.8×10-3=49kN/m 由竖向力平衡可得桥台底部均布荷载q`=q+G+2P Z /8=177kN/m得桥台中部弯矩最大,为M max =177×82/8=1416kPa ②③ 抗弯承载能力复核桥台拟采用C30砼条形基础,Ⅱ级钢,b×h=2000×1000mm 的矩形截面,如图所示g A =40Ф22=15197.6mm 2桥台钢筋布置如图所示,(a R ,g R 取设计值)a R =17.5MPa ,g R =340MPa ,εb =0.56,M =2.43KN·m 。