吉和昌业务培训镀镍中间体

化学镀镍工艺流程

化学镀镍工艺流程

镀镍工艺流程是在基体上镀上一层光亮的镍层,以提高其耐腐蚀性和硬度。

下面将介绍一种典型的化学镀镍工艺流程。

1.表面处理:首先,需要对基体进行表面处理,以去除表面的

污垢和氧化物。

常用的表面处理方法包括机械处理(如研磨、抛光)和化学处理(如酸洗、除尘)。

2.镍盐配制:接下来,需要配制镍盐溶液。

一般使用的镍盐有

硫酸镍、镍氯酸和镍硫酸等。

镍盐溶液的浓度和pH值需要根

据具体情况进行调整。

3.激活处理:在将基体浸入镍盐溶液之前,需要进行激活处理。

激活处理可以改善基体表面的亲水性,以便更好地吸附镍离子。

常用的激活方法包括酸洗和电激活。

4.镀镍:将激活处理过的基体浸入镍盐溶液中进行镀镍。

常用

的镀镍方法有电化学镀镍和化学镀镍。

电化学镀镍是利用电流来使镍离子在基体表面还原成镍金属的方法,而化学镀镍则是通过化学反应将镍金属沉积在基体表面。

5.镀层调整:在完成镀镍后,需要对镀层进行调整。

常见的调

整方法包括酸洗、热处理和电镀光调整。

6.检测和包装:最后,需要对镀层进行检测,以确保其质量符

合要求。

常用的检测方式有厚度测量、硬度测量和耐腐蚀性测试等。

检测合格后,将镀好的工件进行包装,以防止在运输和

储存过程中受到损坏。

以上就是一种典型的化学镀镍工艺流程。

当然,不同的工艺会有所差异,具体的镀镍工艺流程还需根据具体情况进行调整和改进。

化学镀镍是一种广泛应用于电子、汽车、航空航天等领域的表面处理技术,通过精细的工艺控制,可以获得高质量的镍镀层。

以锌镍合金电镀替代化学镀镍作为中间层的铝合金无氰镀镉工艺

以锌镍合金电镀替代化学镀镍作为中间层的铝合金无氰镀镉工艺郭崇武【摘要】Zinc immersion, Zn-Ni alloy pre-plating, cyanide-free potassium chloride cadmium coating, and low chromium chromate passivation layer were successively carried out on the surface of aluminum alloy. The Zn-Ni alloy coating is made in either an alkaline bath or an acidic bath. The coatings prepared on aluminum alloys have good adhesion strength and corrosion resistance in that no blistering and fall-off occurred after thermal shock test, and no white rust was formed after a 2520-hour neutral salt spray test. The coating structure overcomes the blistering problem often occurred for that commonly used with electrolessly plated nickel coating as an intermediate layer.%在铝合金表面依次制备浸锌层、锌镍合金预镀层、氯化钾无氰镀镉层和铬酸盐低铬钝化层.锌镍合金预镀采用碱性或酸性工艺皆可.经处理的铝合金在热震试验后没有出现镀层起泡和脱落,在耐中性盐雾试验中耐白锈的时间长达2520 h,可见镀层的结合力与耐蚀性良好.这种镀层结构克服了现行以化学镀镍作为中间层时镀层容易起泡的缺陷.【期刊名称】《电镀与涂饰》【年(卷),期】2018(037)005【总页数】3页(P217-219)【关键词】铝合金;氯化钾无氰镀镉;锌镍合金预镀;耐蚀性;结合力【作者】郭崇武【作者单位】广州超邦化工有限公司,广东广州 510460【正文语种】中文【中图分类】TQ153.1;TQ153.2镀镉层具有优异的耐蚀性,被广泛应用于航空航天、航海的零部件以及一些有特殊要求的电子产品。

化学镀镍工艺流程

化学镀镍工艺流程

化学镀镍是利用电解作用将镍溶解在金属基体上形成一层均匀且具有一定厚度的镍层。

以下是一种常见的化学镀镍工艺流程:

1. 预处理:首先将需要进行镀镍的金属基体进行清洗,去除表面的油污、铁锈等杂质。

常用的清洗方法包括酸洗、碱洗、电解洗等。

2. 然后将清洗干净的基体浸泡在活化液中,目的是进一步去除表面的氧化物,提高基体的活性,以便镀镍液能够更好地附着在基体上。

常用的活化液有硫酸、氯化锌等溶液。

3. 镀镍液准备:将适量的镍盐(如硫酸镍、氯化镍等)溶解在水中,加入适量的缓冲剂、络合剂等辅助剂,以控制镀液的酸碱度和镍离子的稳定性。

4. 镀镍:将经过预处理的金属基体放入镀液中,设定适当的工艺条件(如温度、电压、电流密度等),在电解槽中进行电解镀镍。

正电极为镍阳极,在阳极上产生镍离子;负电极为基体,镀液中的镍离子被还原成金属镍,沉积在基体上形成一层均匀的镍层。

5. 后处理:镀完镍后,将金属基体从电解槽中取出,用清水冲洗净镀液的残留物。

随后,进行镀层的后处理,如烘干、抛光、防腐等。

总的来说,化学镀镍是通过电解作用将镍溶解在金属基体上,

形成一层均匀且具有一定厚度的镍层。

这一工艺流程需要经过预处理、镀镍、后处理等多个步骤,工艺条件的控制和辅助剂的添加都对镀液的稳定性和镀层的质量有着重要影响。

化学镀镍具有镀层硬度高、抗腐蚀性好、外观美观等优点,广泛应用于金属制品的表面处理和装饰。

多层镀镍工艺及相关配方

多层镀镍工艺及相关配方王宗雄;彭海泉;王超;陈卓【摘要】阐述了多层镍的防腐原理及工艺管理要求,介绍了半光亮镍、高硫镍和光亮镍的添加剂配方.【期刊名称】《电镀与涂饰》【年(卷),期】2015(034)016【总页数】13页(P940-952)【关键词】多层镍;电镀;添加剂;光亮剂;中间体;配方;故障【作者】王宗雄;彭海泉;王超;陈卓【作者单位】宁波市电镀行业协会,浙江宁波315199;扬州市攸碧晟贸易有限公司,江苏扬州225000;宁波市电镀行业协会,浙江宁波315199;宁波三禾电镀技术研究所,浙江宁波315021【正文语种】中文【中图分类】TQ153.12First-author’s address:Ningbo Electroplating Industry Association, Ningbo 315199, China镍具有良好的机械性和韧性,能抵抗大气腐蚀,而镍镀层具有良好的物理性能和化学性能,所以用途很广,其加工量仅次于镀锌工艺而位居第二位。

多层镍组合镀层不仅有机械保护作用,而且有电化学保护功能。

目前,多层镍已在汽车、摩托车等配件及铝合金零件上广泛应用,满足了各类高档产品的耐腐蚀性需求。

笔者将谈谈多年来在镀镍添加剂研发、使用过程中的一些体会,同时列举一些实用性较强的添加剂配方,与业内朋友交流。

多层镀镍通常指双层镍(半光亮镍+光亮镍)、三层镍(半光亮镍+高硫镍+光亮镍、半光亮镍+光亮镍+镍封)或四层镍(半光亮镍+高硫镍+光亮镍+镍封)。

厂家可根据耐蚀性要求来选择不同的多层镍组合工艺。

一般来讲,当两种相接触的金属处于同一电解液时就构成了腐蚀电池,电位较负的金属发生氧化反应并被腐蚀,属于阳极,电位较正的金属发生还原反应而不被腐蚀,属于阴极。

所谓牺牲阳极、保护阴极,就是这个道理。

单层的电镀镍层(含硫量在0.04% ~ 0.08%)对产品的防腐蚀效果最差,基体作为阳极腐蚀而优先溶解,在镀层的缺陷处开始呈半球针孔状腐蚀,并迅速垂直穿透镍层而到达基体,如图1所示。

表面处理之化学镀镍规范及制程讲解

Print Date: 22-Nov-19

Foxsemicon Integrated Technology Inc.

CONFIDENTIAL

Presenter:

4

化學鎳配方及反應方程式

Quality Assurance

主成份: • (1)硫酸鎳 (2)次磷酸二氫鈉 (3)絡合劑 (4)pH調整劑(氨水、氫氧化鈉)

Print Date: 22-Nov-19

Foxsemicon Integrated Technology Inc.

CONFIDENTIAL

Presenter:

8

鍍鎳

Quality Assurance

如圖所示,經過兩次鋅置換,在化鎳與之反應瞬間(起鍍前幾分鐘),化鎳可以說是 用快速結合方式去包圍鋅置換,因此才產生優良附著力, 起鍍第一層化鎳時﹐鎳層 立即包圍鋅置換顆粒﹐鋅置換層已經瞬間改變成化鎳層﹐所以說看不出鋅的置換 層換

Outgassing: Analysis of adsorbed organic compounds on coupon surface by automated thermal desorption (ATD) and GCMS.

Adhesion:依照ASTM B571中熱沖擊的方法測試COUPON

自然氧化物則用鹼咬去除------TL-252,但同產生新的氧化物,在ENP制程中,鹼 咬加長時間有助於將表面氧化層及材料雜質咬除及咬鬆

新的氧化物則用酸咬去除------HF/HNO3,去除Si,在ENP制程中,此步驟可以

加長時間,有助於將Si-Mg固熔體(雜質)徹底去除

MgO, CuO,Feo 新的氧化物則用酸洗去除------HNO3,得到近乎純Al表面

梦得镍中间体详解

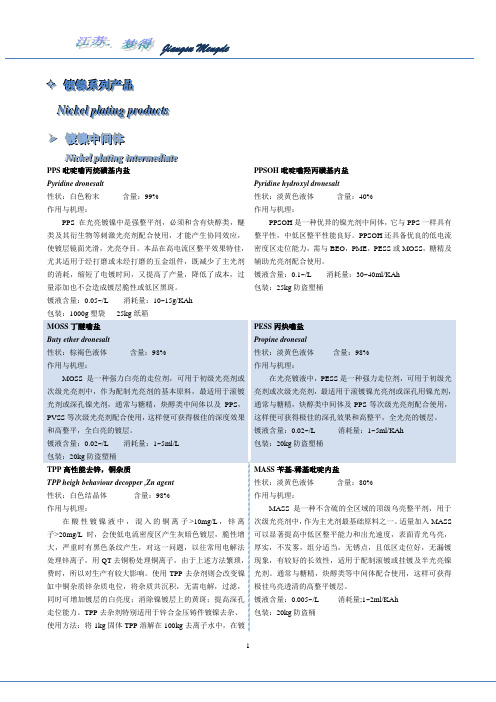

✧✧ 镀镀镍镍系系列列产产品品 N N i i c c k k e e l l p p l l a a t t i i n n g g p p r r o o d d u u c c t t s s ➢➢ 镀镀镍镍中中间间体体N N i i c c k k e e l l p p l l a a t t i i n n g g i i n n t t e e r r m m e e d d i i a a t t e ePPS 吡啶嗡丙烷磺基内盐 Pyridine dronesalt性状:白色粉末 含量:99% 作用与机理:PPS 在光亮镀镍中是强整平剂,必须和含有炔醇类,醚类及其衍生物等刺激光亮剂配合使用,才能产生协同效应,使镀层镜面光滑,光亮夺目。

本品在高电流区整平效果特佳,尤其适用于经打磨或未经打磨的五金组件,既减少了主光剂的消耗,缩短了电镀时间,又提高了产量,降低了成本,过量添加也不会造成镀层脆性或低区黑斑。

镀液含量:0.05~/L 消耗量:10~15g/KAh 包装:1000g 塑袋 25kg 纸箱 PPSOH 吡啶嗡羟丙磺基内盐 Pyridine hydroxyl dronesalt性状:淡黄色液体 含量:40% 作用与机理:PPSOH 是一种优异的镍光剂中间体,它与PPS 一样具有整平性,中低区整平性能良好。

PPSOH 还具备优良的低电流密度区走位能力,需与BEO ,PME ,PESS 或MOSS ,糖精及辅助光亮剂配合使用。

镀液含量:0.1~/L 消耗量:30~40ml/KAh 包装:25kg 防盗塑桶MOSS 丁醚嗡盐 Buty ether dronesalt性状:棕褐色液体 含量:98% 作用与机理:MOSS 是一种强力白亮的走位剂,可用于初级光亮剂或次级光亮剂中,作为配制光亮剂的基本原料,最适用于滚镀光剂或深孔镍光剂,通常与糖精,炔醇类中间体以及PPS ,PVSS 等次级光亮剂配合使用,这样便可获得极佳的深度效果和高整平,全白亮的镀层。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

吉和昌化工镀镍产品知识业务培训 1 业务培训产品篇(三) 镀镍工艺及相关物料 镍是银白色微黄的金属,具有铁磁性,易溶于稀硝酸,难溶于盐酸与硫酸,在硝酸中呈钝化状态。在空气中,镍能迅速钝化,能抵抗大学、碱和一些酸的腐蚀,不与强碱发生作用。 镍镀层孔隙率高,只有当厚度超过25微米时才基本无孔,因此薄的镍层不能单独用来作为防护性镀层,而是通过组合镀层来达到即能防护又能装饰的双重目的。 第一节 暗镍(普通镀镍) 是最基本的镀镍工艺,在此基础上先后开发出半光镍、光亮镍、多层镍、黑镍和珍珠镍等,镍在电镀过程中具有较大的阴极极化和阳极极化,在不加络合剂的镀液中,就能镀得结晶细小而致密的镀镍层。 一、根据镀镍的性能和用途,可以分为: 预镀液:经预镀后可保证镀层与铜铁基体和随后镀铜层的良好结合力; 普通液:该镀液导电性良好,可在较低温度下电镀、节省能源,使用比较方便; 瓦特液:具有较快的沉积速度,成分简单,操控比较方便。 滚镀液:满足小零件的电镀,镀液必须具备良好的导电性和覆盖能力。 镀液种类 预镀液 普通镍 瓦特镍型 滚镀镍 各成分的作用 硫酸镍 100-150 180-260 250-350 200-250 主盐 氯化镍 30-60 阳极活化剂 氯化钠 8-10 10-12 10-15 阳极活化剂 硼酸 30-35 30-35 30-40 40-45 缓冲剂 硫酸钠 60-120 20-30 导电盐 硫酸镁 30-40 50 导电盐 湿润剂 0.05-0.1 0.05-0.1 防针孔剂 温度 18-35 20-35 45-60 45-50 PH 5-5.5 5-5.5 3-5 4.8-5.2 控制析氢与沉淀 阴极电流密度 0.5-1.5 0.8-1.5 1-2.5 1.0-1.5 阴极移动 用或不用 用或不用 需要 滚镀

二、镀镍用阳极 阳极材料的纯度是电镀中最重要的条件,镍的含量>99%,不纯的阳极容易导致镀液污染,使镀层的物理性能变坏。阳极应当缓慢的平衡的溶解没有颗粒沉陷导致微少镍粒的产生,否则不仅浪费阳极,而且对阴极镀层有不利的影响。 在镀镍中比较适宜的镍阳极有以下几种: 吉和昌化工镀镍产品知识业务培训 2

含碳镍阳极:它是在熔融的电解镍中,加入0.25-0.35的碳和0.25-0.35的硅铸造而成,溶解性能较好; 含氧镍阳极:它是在熔融的电解镍中,加入0.25-1%的氧化镍浇铸而成,溶解性能良好; 含硫镍阳极:镍阳极中含有0.01-0.15的硫,这种阳极的溶解性好,活性强,可以在大电流密度条件下操作。在阳极中含有硫,在阳极溶解的同时,可以把镀液中的铜杂质等沉淀除去。 第二节 光亮镍 镀光亮镍有很多优点,不仅可以省去繁重的抛光工序,改善操作条件,节省电镀与抛光材料,还有提高镀层的硬度,便于实现自动化生产。但光亮镍层中含硫,内应力和脆性较大,耐蚀性不如镀暗镍层,使用多层镀镍工艺,使镀层的力学性能和耐蚀性得到显著的改善。 以装饰为目的的光亮镍层,要求以镀层有镜面光泽的外观。目前光亮镍工艺既能得到镜面光泽的外观,又具有优良整平性的镀镍工艺。 一、镀镍光亮剂 现代镀镍工艺,绝大多数是在瓦特型镀液中加入有机光亮剂,有机光亮剂兼具整平作用,根据光亮剂的作用,一般分为初级光亮剂、次级光亮剂和辅助光亮剂: 1、初级光亮剂(第一类光亮剂、载体光亮剂):如糖精、苯亚磺酸钠、对甲苯磺酰胺、苯磺酸、萘三磺酸钠、双苯磺酰亚胺等等,作用是使镀层结晶细致,并给予镀层一定的光泽,但光亮度不多,不能获得全光亮镀层,只用此类光亮可获得结晶细致的半光亮镀层,应力呈压应力,与次级光亮剂使用,降低镀层硬度和张应力,可以使应力趋近于零,增加镀层的延展性,扩大镀层的光亮密度范围,获得光亮、整平、脆性低的镀层。初级光亮剂均含硫,控制一定的添加量,适当地将硫引入镀层,镀层因为含硫量的不同,使镍层电位差改变,出现不同的电位差,达成多层镍系统耐腐蚀的电化学保护作用。同时某些初级光亮剂还具有降低杂质敏感性的作用,特别是对消除铜杂质的影响有一定的作用,如苯来磺酸钠与两种对甲苯磺酸盐的混合物。 2、次级光亮剂,也称第二类光亮剂,主要有丁炔二醇、丙炔醇及其衍生物,其作用是与初级光亮剂配合使用,可以获得全光亮整平性和延展性很好的镀层,单独使用表现光亮范围差,张应力高,有脆性,对杂质比较敏感,浓度高时本身也容易造成针孔。 3、辅助光亮剂,如,VS,ALS等,与初级光亮剂有共性,也有其本身的特性,它们单独使用时光亮度不佳,对镀层的光亮性仅起辅助作用,因此称为辅助光亮剂,与其他光亮剂配合,能提高出光速度和整平速度,改善覆盖能力,有利于厚铜薄镍工艺,并能减少针孔,降低金属杂质产生的影响。 吉和昌化工镀镍产品知识业务培训 3

4、湿润剂,降低镀液的表面张力,增加镀液与镀件表面的湿润作用,常为阴离子表面活性剂。 二、工艺规范 物料及工艺要求 挂 镀 滚 镀 硫酸镍 220-280g/L 180-230g/L 氯化镍 45-55g/L 40-50g/L 硼酸 40-50g/L 35-45g/L 主光剂 0.25-0.5ml/L 0.3-0.5ml/L 柔软剂 10-12ml/L 8-12 ml/L 湿润剂 1.0-1.5ml/L 0.5-1 ml/L 温度 50-60℃ 50-60℃ 阴极电流密度 1-12A/dm2 12-15V PH 3.8-4.5 4.5-5.0

三、配槽及维护简述 1、配槽:根据容积计算好所需的化学药品,分别用热水溶解,混合在一个容器中,加去离子水稀释到所需的体积,静置澄清,用虹吸法或过滤法把镀液引入镀槽,搅拌均匀,光亮剂在试镀前加入,加入时应不断搅拌,加后通电处理数小时。 2、各种因素的影响:较镀暗镍主盐浓度较高,PH值较低,缓冲剂的含量要高点,这有利于采用较高的电流密度。因光亮剂为有机物,较易出现针孔,但不能以氧化剂作为防针孔剂,因为氧化剂会破坏有机物,一般采用打气,同时可以扩大电流密度范围,同时必须选用低泡的湿润剂。 第三节 镀多层镍 镀多层镍是在双同一基体上,选用不同的镀液成分及工艺条件,获得二层、三层和四层镍,主要是利用不同镍层电位差来达到电化学保护的目的,以改善防护装饰性镀层体系并在不增加镍层厚度或减低镍层厚度的基础上,增加镍层的耐蚀能力,目前在生产和应用多层镍/铬组合层体系有: 一、各镍层工艺规范 物 料 半 光 镍 光 亮 镍 高 硫 镍 镍 封 硫酸镍 250-300 220-280 280-300 300-330 氯化镍 35-45 45-55 50-55 50-60 硼 酸 40-50g/L 40-50 35-45 40-50

添加剂 补给0.5-1.0 主光0.25-0.5 添加剂5-10 开缸

6-8

补给0.3-0.6 柔软10-12 湿润剂1-2 补给

4-5

开缸8-12 湿润1.0-1.5 载体20-25 固体3-8 吉和昌化工镀镍产品知识业务培训 4

PH 3.8-4.2 3.8-4.5 3.0-3.5 3.8-4.5 温 度 50 -60℃ 50-60℃ 40-50℃ 50-60℃ DK 2-6A/dm2 1-12A/dm2 2.5-3A/dm2 2-6A/d m2 1-3min 1-3分钟 搅 拌 机械或打气 机械或打气 机械或打气 强烈空气

过 滤 连续 连续 连续 不宜

消耗量 补给250-300 补给100-150 主光100-120 添加剂250-300 载体

350-400

辅助50-100 柔软150-200 固体

80-120

电 位 较光亮镍 正 相对于半光镍镀层为负 较亮镍更负(S0.12-0.25) 微孔镍进一步形成微孔铬

二、双层镍:半光亮镍/光亮镍/铬

先在基体上镀不含硫的半光镍层后,零件直接带电入光镍槽镀光亮镍,然后再镀铬,因为含硫的光亮镍电位较负,可在半光镍与光亮镍之间形成腐蚀原电池,光亮镍层成为阳极,而保护了基材,显著提高镀层的耐腐蚀性。 亮镍与半光镍的电位差一般控制在120MV以上,在生产时要特别注意防止含硫的光亮镍添加剂带入半光镍镀液中,以免影响镀层之间的电位。 同时要注意,在实际生产中,半光镍的厚度是总镍层厚度的60-80%。同时特别注意槽液的净化与操作环境的净化。 半光镍光亮剂物料: 为了保证半光镍镀层与光亮镍镀层的电位差,应在镀液中加入适量不含硫的光亮剂,半光亮镍光亮剂系列以HD、HD-M、HD-N和TCA为代表。HD-M为电镀半光亮镍之填平剂,可以提高半光亮镍的整平效果,脆性小。HD-N为半光亮镍之柔软剂,能够提高半光亮镍的延展效果,使镀层的应力减小。TCA为电镀半光亮镍之电位差调节剂,能够去除镀液中的活性硫,提高电位差。 三、三层镍:镀层较薄具有较好的耐蚀性。 1、半光亮镍/高硫镍/光亮镍/铬 在双层镍中冲击镀一层厚度约为1微米的高硫镍,因为高硫镍电位最负首先补腐蚀,从而提高三层镍的防腐能力。 2、半光亮镍/光亮镍/镍封/铬(微孔铬)//半光亮镍/光亮镍/高应力镍/铬(微裂纹铬) 其能增强防腐能力的原因是镀层表面有无数肉眼看不见的微孔,这些均匀分布的微孔可将局部的严重腐蚀转变为缓慢的均匀腐蚀,腐蚀速度也明显减慢。 四、四层镍:半光亮镍/高硫镍/光亮镍/镍封/铬