卸货区设计

仓库布局设计方案仓库布局的原则要求与具体布置方法

仓库布局设计方案仓库布局的原则要求与具体布置方法仓库布局设计方案是指根据具体仓库的需求和特点,合理规划仓库内不同功能区域的布置和位置,以实现货物的高效收纳、存储和管理。

一个合理的仓库布局设计方案能够提高仓库的运营效率,减少货物损坏和误放,提高作业员的工作效率,并最大限度地利用仓库的空间。

1.功能区分明确:根据仓库的具体需求和作业流程,将仓库划分为不同的功能区域,如收货区、存储区、拣货区、包装区、发货区等。

每个功能区域的位置和面积应相互配合,使作业过程流畅无障碍。

2.平面布局合理:根据仓库内部的结构和尺寸,设计几个主要的功能区域,并根据各个功能区域的作业流程和运行路径,将其合理布置在仓库内部。

3.路线直达:为了减少货物的搬运和运输过程中的损耗和延误,仓库内部的道路和运输通道应直达直线,能够方便货物的流通和搬运。

4.存储密度高:仓库布局设计应尽量增加存储密度,合理利用仓库的空间。

可以采用高度化的存储设备,如货架、托盘架等,通过垂直存储的方式提高仓库的存储能力。

5.操作人员的工作效率高:仓库布局设计应尽量减少作业员运输和操作的距离,为作业员提供清晰明确的作业指导标志和标识,使其能够快速准确地找到货物和完成作业任务。

根据以上原则,仓库布局的具体布置方法如下:1.收货区:将收货区位于仓库入口处的前方,方便货车的卸货和货物的暂时存放。

在收货区设立货物验收台和称重设备,方便对货物进行检验和称重。

2.存储区:根据仓库不同货物的特点和存储需求,将存储区划分为不同的区域,如常用货物区、临时存放区、易碎品区、危险品区等。

在存储区内设置合理的货架、托盘架和堆放区域,通过合理的标志和标识,方便货物的分类和存放。

3.拣货区:将拣货区设置在存储区的附近,并根据仓库的作业流程和需求,将不同的货物进行合理分区,方便作业员进行拣货操作。

4.包装区:在仓库内设置专门的包装区域,配备包装机械设备和包装材料,方便对货物进行包装和封装操作。

装卸货平台设计规范

装卸货平台设计规范在物流园或工厂内经常装卸车的场所拥有一个下沉式卸货平台是非常实用的,它在物流出入货物的时候起着举足轻重的作用,而拥有一个合理科学的货物装卸平台设计更是锦上添花,此外亦可考虑使用装卸货升降平台,使下沉式卸货平台安装于仓库之外成为可能。

使用装卸货间的一大好处是简化并加快主体建筑的施工,对于已建成的建筑,使用装卸货物间同样可以达到节约基础和建筑的成本。

装卸泊位数量根据使用要求确定,应符合实际交通运输情况进行下沉式卸货平台设计,以保证泊数量合理且花费较小。

泊车位之间的中心线距离建议至少为3.5m,如考虑同时开启车门,泊车位之间的中心线距离可为4m。

每一停车泊位的门面尺寸应满足必要的卸货设备在平台与车辆之间进出,门高不宜低于2.5m,门宽以3m为宜,此尺寸对需将集装箱尾端倒入下沉式卸货平台的场合尤为重要。

装卸泊位的平面布置是由实际场地情况决定,一般货物车辆垂直于装卸货物平台布置,便于车辆倒车停靠在泊位内。

如果场地有限,为了保证车辆有足够的回车半径,货物车辆亦可与平台成一定的角度布置,锯齿型布置,但这种布置方式要占用仓库的较大的内部空间。

有时候,我们为了减少物料搬运装卸成本,而将货物装卸平台的位置选择有一定的要求。

据专业人士的分析,其一,下沉式卸货平台应考虑尽量缩短搬运工具/车辆在厂内的行驶距离。

其二,下沉式装卸平台的宽度和高度设计一定要合理科学,要以大多数车辆的高度和宽度为中心。

很多人都知道,装卸货平台的设计是整个设施流程设计的重要组成部分。

从理论上来讲,装卸货升降平台是物料在设施流通程序的起点和终点,它将物料在室内流通与对外运输结合在一起,所以它必须与整个设施系统的效率相匹配,才能保持整个企业的高生产力。

建筑厂房卸货平台方案

建筑厂房卸货平台方案建筑厂房卸货平台方案一、引言建筑厂房卸货平台是建筑行业必不可少的一个环节,用于方便和效率地进行货物的卸载工作。

本方案旨在结合当前建筑厂房的实际需求,设计一套合理可行的建筑厂房卸货平台方案。

二、需求分析1. 载重能力:建筑厂房卸货平台需要具备足够的承重能力,能够承载各类建材和设备,如钢筋、混凝土等。

2. 卸货高度:平台需要具备合适的卸货高度,以便于工人通行、操作和卸货。

同时应考虑建筑厂房的标准高度和天花板高度。

3. 安全性能:平台的结构稳定、防滑性能好,能够确保工人在卸货过程中的安全。

4. 占地面积:根据建筑厂房可用空间,平台的占地面积应合理控制,以充分利用空间资源。

5. 卸货效率:卸货平台应具备高效率的功能,能够快速卸载货物,并保证建筑进度的顺利推进。

三、方案设计1. 结构设计:卸货平台的结构设计应以稳定性为主要考虑因素。

建议选用钢结构或钢混凝土结构,以保证足够的承重能力和结构稳定性。

2. 尺寸设计:根据不同建筑厂房的要求,卸货平台的尺寸可以进行适当调整。

一般建议平台宽度不小于2米,长度可根据建筑厂房的实际需求进行设计。

卸货高度一般与建筑厂房的标准高度相匹配。

3. 材料选择:平台面采用防滑材料,以提高工人的安全性能。

建议选择防滑橡胶板材或铝合金防滑条,能够有效防止工人在卸货时滑倒。

4. 安全设施:为保障工人的安全,应在卸货平台周围设置护栏和防护网,以防止意外事故的发生。

同时,平台出口处应有安全门,并设有报警装置,以确保工人的人身安全。

5. 设备配置:卸货平台可以配置电动或液压提升装置,以提高卸货效率。

建议选用滑升式升降平台或液压升降平台,能够快速、稳定地完成货物的卸载。

四、施工方案1. 确定平台的具体尺寸和结构,并进行详细的设计和计算,保证结构的稳定性和承重能力。

2. 根据施工图纸,组织施工人员进行施工准备工作,包括材料采购、设备调试等。

3. 施工过程中,要严格按照设计要求和施工规范进行操作,遵守相关安全规定,确保工人的安全。

卸货平台施工方案(落地式)

卸货平台施工方案第一部分:工程概况华润万家苏州津梁购物中心(简称华润万家)坐落于苏州津梁街东侧钟慧路南侧,用地面积20356平方米,总建筑面积为72773.8㎡,其中地上建44962平方米,地下建筑26853平方米,容积率2.2,建筑密度5⒋98%,绿化率1⒌03%。

拟建筑以现代大型生活超市为主体的商业综合建筑体。

本工程地下二层,地上一—五层。

各层层高为:-2层为3.9米,-1层为4.8米,1-3层为5.3米,4层为4.2米,5层为3.1米。

地下室混凝土强度等级:基础垫层为C15,结构柱混凝土强度等级-2层至1层为C50,2-3层为C40,4-5层为C30。

楼梯混凝土等级为C30,梁板结构-2层至2层楼板混凝土强度等级为C35,其余楼板混凝土等级为C30。

地下室-2层防水混凝土防水等级为P12,-1层结构混凝土防水等级为P6。

建设单位:苏州润家投资管理有限公司项目管理:华润置地(苏州)有限公司建筑设计单位:上海商业建筑设计研究院有限公司人防设计单位:苏州市天地民防建筑设计研究院有限公司地质勘探单位:江苏省地质工程勘察院监理单位:上海同济工程项目管理咨询有限公司施工总承包单位:江苏通州二建建设工程公司质量标准:符合现行国家验收规范合格标准第二部分、施工工艺要求及方法一、材料规格要求二、编制依据华润万家苏州津梁街购物中心图纸《建筑施工脚手架实用手册》《建筑地基基础设计规范》GB50007-2002《建筑结构荷载规范》GB50009-2006《混凝土结构设计规范》GB50010-2002《钢结构设计规范》GB50017-2003《建筑施工安全检查标准》JGJ59-2011《建筑施工高处作业安全技术规范》JGJ80-91《建筑施工扣件式钢管脚手架安全技术规范》JGJ130-2011三、施工工艺顺序四、材料堆放堆放及施工前要求搭设卸料平台用的钢管及扣件等材料在进场后,有需检测要求的材料需送检,待检测报告回复到我项目部或与监测站沟通合格后方可进行搭设与安装。

物流车辆卸货空间设计方案

物流车辆卸货空间设计方案摘要随着物流行业的不断发展,物流车辆在运输过程中的效率和安全性变得越来越重要。

本文主要针对物流车辆卸货空间进行设计方案的研究,以提高物流车辆的卸货效率和卸货安全性。

前言物流车辆的卸货空间设计不仅直接关系到物流车辆在卸货过程中的安全性和效率,还对物流行业的全面发展起到重要作用。

本文将围绕物流车辆卸货空间的设计要素、设计原则、设计方案进行深入探讨,以期能够提供一些参考和借鉴。

设计要素物流车辆卸货空间的设计要素包括卸货口位置、卸货口高度、卸货面积和卸货坡度等。

卸货口位置卸货口位置的选择应满足以下条件:•卸货口与货物运输流向相一致,尽量减少货物搬运次数;•卸货口位置不应对驾驶员视线产生阻碍,以提高安全性。

卸货口高度卸货口高度应该与物流设备(如托盘等)的高度相适应,以便顺利地将货物卸下。

一般来说,卸货口高度在700mm-1200mm之间。

卸货面积卸货面积应满足以下要求:•卸货面积应大于物流车辆的最大货物尺寸;•卸货面积应足够宽敞,方便操作;•卸货面积应该平坦,避免出现任何障碍物。

卸货坡度卸货坡度要求尽量小,以确保货物不会掉落或损坏。

设计原则物流车辆卸货空间的设计应遵循以下原则:1.卸货空间应满足人体力学原理,保证操作人员的舒适性和安全性;2.卸货空间应该符合国家的安全标准和法规要求,保证卸货过程中的安全性;3.卸货空间要符合人机工程学原理,保证操作人员的便捷性和高效性。

设计方案制定物流车辆卸货空间设计方案时,需要做到以下几点:1.将卸货口位置放在物流车辆侧面或后方,便于操作人员和货物的卸装;2.卸货口高度应与货物高度相适应,避免在卸货过程中造成货物的损坏;3.卸货面积应满足操作空间的需求,避免姿势不当导致的人体损伤;4.卸货坡度应保证货物不会滑落,同时也要减少操作人员的腰背损伤。

结论物流车辆卸货空间的设计方案是为了提高物流行业的安全性和效率而设计的,其设计要素、原则和方案都要遵循国家标准和法规。

仓库装卸区设计0.9

仓库装卸区设计

推行目的

1、物流动线规划有序,井井有条 物流动线规划有序, 物流动线规划有序

2、方便装卸作业和管理 方便装卸作业和管理

3、提高装卸货速度,提高统仓作业效率

装卸区规划设备范例

设计合理的卸货区

有足够的卸货平台供货物卸载及理货 有合理的落差,平台高度以1.0米—1.4米之间居多 有台阶或坡道供卸货员工及平板车使用 有足够的回转余地供手推车和货车倒向 有清晰的标识系统

装卸区设计

混凝土或 沥青混凝土地面 有足够的回旋空间 能使大型车辆进出 坡道供平板车使用 平台外围 平台设备 平台地面 卸区泊位 垂直于装卸平台 车位中心线至少3.5M

平台高度 卸货升降平台 卸货平台罩 缓冲器

根据常用车型 1.0米至1.4米之 间

叉车报废出售情况

各规格车辆参数

车辆种类 货柜/拖头 跃进/江淮 二汽东风 吨位 车厢内净宽 厢底离地高 1.40-1.52m 1.10-1.20m 1.02-1.10m 1.30-1.42m 1.35-1.45m 1.40-1.52m 1.32-1.40m 1.05m 1.30-1.38m 1.08-1.12m 1.10-1.25m 车辆总高度 4.28-4.40m 2.80-3.00m 2.70-2.95m 3.40-3.90m 3.40-4.00m 4.28-4.40m 3.50-4.00m 3.00-3.10m 3.50-3.70m 2.85-3.00m 3.50-3.70m 车辆总长度 9.1-15.2m 4.1-4.4m 4.0-4.2m 8.0-10.5m 8.8-11m 9.1-15.2m 8.0-10.5m 4.2-4பைடு நூலகம்5m 7.5-10.0m 4.0-4.5m 7.6-9.0m 12/24 2.34m T 3T 2-3T 5-8T 12T 15T 一汽解放 三菱 5-8T 3T 5-15T 五十铃日野 3-4T 5-8T 1.85-2.05m 1.72-1.83m 2.20-2.30m 2.25-2.35m 2.34m 2.18-2.28m 1.85-1.90m 2.25-2.35m 1.85m 2.10-2.20m

装卸货平台设计

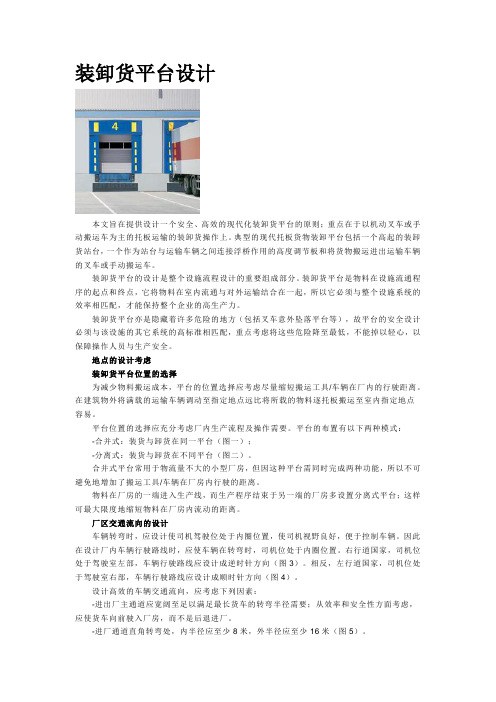

装卸货平台设计本文旨在提供设计一个安全、高效的现代化装卸货平台的原则;重点在于以机动叉车或手动搬运车为主的托板运输的装卸货操作上。

典型的现代托板货物装卸平台包括一个高起的装卸货站台,一个作为站台与运输车辆之间连接浮桥作用的高度调节板和将货物搬运进出运输车辆的叉车或手动搬运车。

装卸货平台的设计是整个设施流程设计的重要组成部分。

装卸货平台是物料在设施流通程序的起点和终点,它将物料在室内流通与对外运输结合在一起,所以它必须与整个设施系统的效率相匹配,才能保持整个企业的高生产力。

装卸货平台亦是隐藏着许多危险的地方(包括叉车意外坠落平台等),故平台的安全设计必须与该设施的其它系统的高标准相匹配,重点考虑将这些危险降至最低,不能掉以轻心,以保障操作人员与生产安全。

地点的设计考虑装卸货平台位置的选择为减少物料搬运成本,平台的位置选择应考虑尽量缩短搬运工具/车辆在厂内的行驶距离。

在建筑物外将满载的运输车辆调动至指定地点远比将所载的物料逐托板搬运至室内指定地点容易。

平台位置的选择应充分考虑厂内生产流程及操作需要。

平台的布置有以下两种模式:-合并式:装货与卸货在同一平台(图一);-分离式:装货与卸货在不同平台(图二)。

合并式平台常用于物流量不大的小型厂房,但因这种平台需同时完成两种功能,所以不可避免地增加了搬运工具/车辆在厂房内行驶的距离。

物料在厂房的一端进入生产线,而生产程序结束于另一端的厂房多设置分离式平台;这样可最大限度地缩短物料在厂房内流动的距离。

厂区交通流向的设计车辆转弯时,应设计使司机驾驶位处于内圈位置,使司机视野良好,便于控制车辆。

因此在设计厂内车辆行驶路线时,应使车辆在转弯时,司机位处于内圈位置。

右行道国家,司机位处于驾驶室左部,车辆行驶路线应设计成逆时针方向(图3)。

相反,左行道国家,司机位处于驾驶室右部,车辆行驶路线应设计成顺时针方向(图4)。

设计高效的车辆交通流向,应考虑下列因素:-进出厂主通道应宽阔至足以满足最长货车的转弯半径需要;从效率和安全性方面考虑,应使货车向前驶入厂房,而不是后退进厂。

物流配送中心的区域设计

当托盘宽度W 大于叉车宽度W 时,宽度用式 6-3 进行计算;反之,

2 丁字形通道宽度。丁字形通道宽度计算如图6-3所示, 通道宽度决定于叉车宽度,但由于物流配送中心所选叉车 可能有多种规格,在设计宽度通道时,首先应确定在设计通 道行驶的最大叉车型号即规格尺寸。

丁字形通道宽度WL可表示为: WL=R+X+Lp+C0 6-5

通线。 2 空间经济原则,以功能与流量为设计依据,提高空间利用率,使通

道的效益最大化。 3 安全原则,通道必须随时保持通畅,遇到紧急情况时,便于人员的

撤离和逃生。

2.通道种类

物流配送中心的通道分为厂区通道和厂内通道两种。厂区通道一般 称为道路,其主要功能是通行车辆和人员。而厂内通道称为通道,包括 如下几种类型。

1 工作通道 这是物流仓储作业和物品出入库作业的通道。其中 又分为以下几种。

1 主要通道:沿仓库的长度方向,是连接厂房进出口的通道,道 路最宽 3.5~6m ,允许双向通行。

2 辅助通道:沿仓库的宽度方向,一般与主要通道垂直,是连接 主要通道与各作业区的通道,以叉车通行为主,人员通行为辅。

2 员工通道 为员工进出特殊区域的人行道。

6.1.1 通道设计

• 通道设计在一定程度上决定厂房内的区域分割、空间利用以及物流 作业效率,通道设计应提供正确的物品存取、装卸货设备进出路径以 及必要地服务空间。物流配送中心厂房内的通道有人行道、手推车 用车道和叉车通道三种。通道设计主要是通道设置和宽度的设计。

1.设计原则 1 流向原则,在厂房通道内,人员与物品的移动方向要形成固定的流

进行通道布置的顺序是,首先确定主要通道和出入厂门 的位置,然后布置作业区间的辅助通道,最后设计其它通道。