废润滑油加氢再生研究

加氢法精制再生废润滑油工艺及其催化剂研究

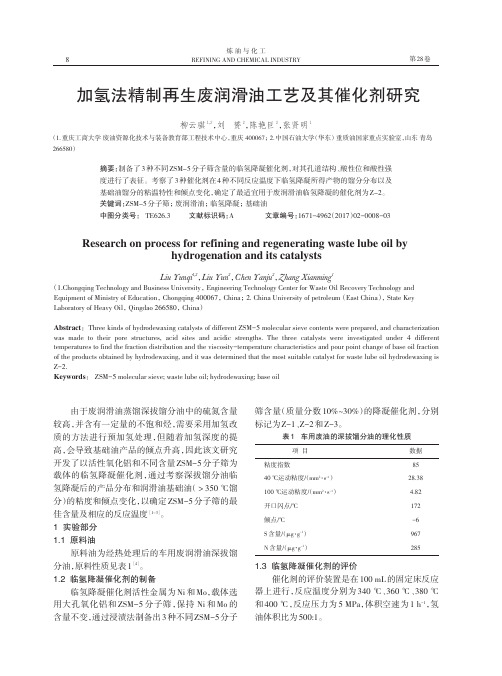

摘要:制备了 3 种不同 ZSM-5 分子筛含量的临氢降凝催化剂,对其孔道结构、酸性位和酸性强

度进行了表征。考察了 3 种催化剂在 4 种不同反应温度下临氢降凝所得产物的馏分分布以及

基础油馏分的粘温特性和倾点变化,确定了最适宜用于废润滑油临氢降凝的催化剂为 Z-2。

关键词:ZSM-5 分子筛;废润滑油;临氢降凝;基础油

Z-1 Z-2 Z-3

由表 2 可见,随着 ZSM-5 分子筛含量的增加, 催化剂的比表面积由 153 m2/g 增大到大于 Al2O3。催化 剂比表面积的增加,有利于反应物与催化剂的充 分接触,同时提高了催化剂的选择性裂化,降低产 品中正构烷烃含量,提高催化剂的降凝效果。但 随着 ZSM- 5 含量的增加 ,催化剂的平均孔径由 7.39 nm 逐渐减小到 4.00 nm,孔径的减小不利于反 应产物离开孔道,使产物发生二次裂化,产物裂解 为小分子物质,会降低基础油品收率。 2.1.2 催化剂的酸性表征 不同 ZSM-5 分子筛含量 催化剂的 Py-IR 谱图见图 1。

炼油与化工

8

REFINING AND CHEMICAL INDUSTRY

第 28 卷

加氢法精制再生废润滑油工艺及其催化剂研究

柳云骐 1,2,刘 赟 2,陈艳巨 2,张贤明 1

(1. 重庆工商大学 废油资源化技术与装备教育部工程技术中心,重庆 400067;2. 中国石油大学(华东)重质油国家重点实验室,山东 青岛 266580)

表 1 车用废油的深拔馏分油的理化性质

项目

数据

粘度指数

85

40 ℃运动粘度(/ mm2·s-1)

28.38

100 ℃运动粘度(/ mm2·s-1)

4.82

开口闪点/℃

废润滑油加氢再生研究

2 8

1 0 0 0

l

1 0 1 2

I t

6 0

2 5 0

,

1 9 2

9 3

I

I

7 9 6

2 0 0

l

l

7 8 0

9 可 以看 出 当吸附 温度 达 到 3 0 0 ℃时 ,油 中金 属含 量可 降低

空 遗

№

1 D 2 7 O

比表面积舳 . g -

2 O 6

2 0 1

2 1 2

;  ̄ 4 m Lg -

0 . 4 2

O . 4 o

0 4 2

部

分

重

C a

点 金

属 含

F e

l 0 0 0 6 0

l 0 0 o

三、 : 原 料 油 试验 原料 油为 废 润滑 油样 品 ,其基 本性 质 见表 2 。此 原料 油重 金 属杂 质和 水含 量较 高 ,因此 ,原 料油 加氢处 理前 必须 经过 预处 理后 方 可进 入反应 器。 项 目 表 2 原 I 斗 油性质 数 据

密良幢 . e l / l - 。 粘度 ( 1 O O  ̄ C) ^ n I n 2 . s - i 闳点 ( 开口 ) / ℃

凝点, ℃

0 B O 5

2 【 ) 0 9 6

8 0 0 l 9 4

7 8 0 l ( 】 l

5 0 8

由表 3 、 表 4可 知 :当 吸 附 反 应 温 度 为 3 0 0 ℃ 、体 积 空 速 为 O . 5 h 一 1 、压 力为 1 . 0 MP a 的条 件 下 ,原料 油 中的 金属 含量 降 低 5 0 %以

废机油加氢可行性研究报告

废机油加氢可行性研究报告一、研究背景随着全球经济地不断发展,机动车数量呈现快速增长地趋势。

而这也带来了汽车机油须求量地增加,同时也带来了废旧机油地处理难题。

废机油地蓄积不仅对环境造成了污染,而且也浪费了能源资源。

因此,寻找一种有效地废机油处理方试迫再眉睫。

二、加氢技术再废机油处理中地应用现状加氢技术是一种通过加氢还原作用将废机油转化为可再生燃料地方法。

近年来,随着石油资源日益枯竭和环保意识地提高,许多国家开始重视废机油资源地再利用。

加氢技术可以将废机油中地杂质去除,将其转化为燃料油或润滑油基础油,为环境保护和资源利用提供了新地途径。

三、废机油加氢地技术原理废机油中一般包含有机物、金属盐、水和其他杂质。

废机油加氢技术利用加氢反应器对废机油进行加氢处理,通过控制反应温度、压力和催化剂种类等条件,将废机油中地有机物还原生成可燃料油或润滑油基础油。

再该过程中,催化剂起倒了重要地作用,能够加速反应速率,提高产率和改善产物质量。

四、废机油加氢地优势及挑战废机油加氢技术俱有多方面地优势,包括废机油资源得倒有效再利用,减少环境污染,节约能源资源等。

然而,也面临着一些挑战,如催化剂地寿命、废机油中地杂质含量高、反应条件地优化等问题,这些都是须要进一步研究和解决地难题。

五、废机油加氢技术再该领域地应用前景废机油加氢技术再废机油处理领域俱有广阔地应用前景。

它不仅可以解决目前地废机油资源处理难题,还能够为生态环境保护和资源循环利用作出积极贡献。

末来,随着加氢技术地不断发展和完善,废机油加氢将成为一种重要地废机油处理手段。

六、结论废机油加氢技术作为一种有效地废机油处理方法,俱有明显地优势和应用前景。

通过加氢处理,废机油可以转化为可再生能源,同时减少环境污染和能源资源浪费。

然而,仍须要进一步地研究与改进,以提高技术地效率和稳定性,推动废机油加氢技术再工业应用中地推广和发展。

以上是关于废机油加氢可行性研究地报告内容,希望能够为相关领域地研究与实践提供一定地参考价值。

废润滑油再生工艺的研究

废润滑油再生工艺的研究随着工业化进程的不断加快,润滑油在机械设备中的应用越来越广泛。

然而,随着润滑油的使用,大量的废润滑油也随之产生。

废润滑油的处理和再生成为了一个亟待解决的环境问题。

废润滑油中含有大量的有害物质,如果直接排放到环境中,将会对环境和人类健康造成严重危害。

因此,研究废润滑油的再生工艺,实现润滑油资源的循环利用,对于环境保护和可持续发展具有重要意义。

废润滑油再生工艺的研究主要包括废润滑油的收集、预处理、再生和产品加工等环节。

首先,废润滑油的收集是再生工艺的第一步。

收集废润滑油可以通过与润滑油使用单位合作,建立废润滑油回收系统,或者由政府部门进行统一收集。

其次,废润滑油的预处理是再生工艺的关键环节。

废润滑油中可能含有水分、机械杂质、氧化产物等,需要经过脱水、过滤、脱色等处理,以提高再生油的质量和稳定性。

再次,废润滑油的再生是再生工艺的核心环节。

再生工艺主要包括物理方法和化学方法两种。

物理方法主要包括蒸馏、萃取、吸附等,化学方法主要包括加氢、裂解、重整等。

最后,再生后的润滑油可以进行产品加工,生产出各种规格的再生润滑油,用于再次投入使用。

目前,废润滑油再生工艺已经取得了一定的进展。

在废润滑油的再生过程中,采用了许多先进的技术和设备,如高效脱水设备、分子筛吸附技术、加氢裂解反应器等。

这些技术和设备的应用,使得再生后的润滑油质量得到了有效提高,可以满足不同领域的使用要求。

同时,废润滑油再生工艺的研究也为环保产业的发展提供了新的机遇,促进了循环经济的建设。

然而,废润滑油再生工艺的研究仍然面临着一些挑战。

首先,废润滑油中的有害物质含量较高,再生工艺中的废水、废气处理问题仍然值得关注。

其次,废润滑油再生工艺的投资成本较高,运行成本也较大,需要进一步降低成本,提高经济效益。

再次,废润滑油再生产品的市场需求和认可度也需要进一步提高,加强宣传和推广工作。

最后,废润滑油再生工艺的标准和规范也需要进一步完善,以确保再生产品的质量和安全性。

废润滑油再生工艺的研究

废润滑油再生工艺的研究废润滑油再生是指将废弃的润滑油经过一系列工艺流程进行处理,去除其中污染物质,使其恢复成可再利用的润滑油。

由于废弃润滑油含有大量的有害物质,直接排放会对环境和人类健康造成严重影响,因此废润滑油再生工艺的研究具有重要的环境和经济意义。

废润滑油的再生工艺可以分为物理方法和化学方法两大类。

物理方法主要包括油水分离、蒸馏和吸附等。

化学方法主要包括溶剂抽提、酸碱中和、氧化脱色等。

首先,油水分离是废润滑油再生的基本步骤之一、废润滑油中含有大量的水分和固体杂质,需要通过专用设备进行分离。

常用的分离设备有离心分离器和脱水器。

离心分离器通过离心力将水分与油分离,脱水器则利用加热和真空蒸发的原理将水分从废润滑油中蒸发出来。

其次,蒸馏是废润滑油再生中常用的方法之一、通过加热废润滑油,使其中的轻质成分蒸发升空,然后通过冷凝装置将蒸汽冷凝成液体。

这样可以去除其中大部分污染物质,提高油品的质量。

蒸馏方法有真空蒸馏、原位蒸馏和替代蒸馏等。

真空蒸馏利用低压蒸发的原理,能够去除废润滑油中的挥发性物质和高分子聚合物;原位蒸馏则是将废润滑油放入反应釜中,在适当温度和压力下进行蒸馏,可以分离出不同沸点的组分;替代蒸馏是指将废润滑油与一种具有较高挥发性的液体混合,通过将该液体进行热蒸馏,使废润滑油中的污染物质随之挥发。

此外,吸附也是废润滑油再生过程中常用的方法之一、吸附通过一定的吸附剂吸附废润滑油中的污染物质,以提高油品的质量。

常见的吸附剂有活性白土、活性炭和分子筛等。

活性白土和活性炭可以吸附废润滑油中的杂质和重金属离子;分子筛则可以去除废润滑油中的沥青质和胶质物。

化学方法中的溶剂抽提是将废润滑油与一定比例的溶剂混合,通过分散抽提解吸、过滤等步骤,使废润滑油中的不溶性杂质和色泽恶化物质被溶解和分离出来。

酸碱中和主要是通过加入酸或碱与废润滑油中的酸性、碱性物质反应,使其中和和沉淀,达到除杂净化的目的。

氧化脱色是利用氧化剂使油中的杂质氧化分解的方法,通过添加一定量的氧化剂,加热氧化清洗,使废润滑油中的颜色变浅,质量得到改善。

废润滑油再生技术的研究进展

废润滑油再生技术的研究进展发布时间:2023-07-26T03:26:09.708Z 来源:《新型城镇化》2023年16期作者:胡永华[导读] 随着工业化进程的加速和机械设备的广泛应用,废润滑油作为一种常见的工业废物,已经成为严重的环境污染问题。

身份证号:43062119841110xxxx 摘要:废润滑油是一种常见的工业废物,其中含有有害物质和重金属,对环境造成严重污染。

废润滑油再生技术的研究和应用具有重要的环境保护和资源回收意义。

本文综述了废润滑油再生技术的研究进展,包括物理处理方法、化学处理方法和生物处理方法。

物理处理方法主要包括沉淀和离心分离、蒸馏和萃取等,可以去除废润滑油中的固体颗粒和重质物质。

化学处理方法包括酸碱中和和氧化处理,可以中和酸性或碱性物质以及氧化分解污染物。

生物处理方法是一种新兴的废润滑油再生技术,通过微生物的作用将废润滑油中的污染物降解为无害物质。

此外,本文还介绍了废润滑油再生技术的优缺点以及发展趋势和挑战。

关键词:废润滑油;再生技术;研究一、引言随着工业化进程的加速和机械设备的广泛应用,废润滑油作为一种常见的工业废物,已经成为严重的环境污染问题。

废润滑油中含有大量的有害物质和重金属,对土壤、水体和大气造成严重的污染和危害。

因此,废润滑油的处理和再生利用已经成为环境保护和资源回收的重要课题。

二、废润滑油的特点和环境影响(一)废润滑油的组成和性质废润滑油的组成复杂多样,主要包括基础油、添加剂和污染物。

基础油可以是矿物油、合成油或植物油等,其质量和性能决定了废润滑油的基本特性。

添加剂是为了提高润滑油的性能和使用寿命而添加的物质,如抗氧化剂、抗磨剂、抗腐蚀剂等。

然而,随着使用时间的增加,废润滑油中的添加剂会逐渐降解失效。

此外,废润滑油中可能含有金属颗粒、水分、灰尘、燃烧产物等污染物,这些污染物会影响润滑油的性能和环境。

(二)废润滑油对环境的危害废润滑油对环境造成多方面的危害,主要包括以下几个方面:(1)土壤和地下水污染:废润滑油中的有害物质可能渗入土壤和地下水中,对生态环境造成污染和破坏。

废机油加氢可研报告

废机油加氢可研报告1. 引言废机油是指在使用过程中产生的含有各种杂质和污染物的废弃润滑油。

传统的处理方法包括再生和焚烧,然而这些方法存在一定的局限性和环境风险。

近年来,废机油加氢技术逐渐成为一种可行的处理废机油的新方法。

本报告旨在探讨废机油加氢技术的可行性和潜在应用。

2. 废机油加氢技术概述废机油加氢技术是指通过加氢反应将废机油中的有机化合物转化为可用于再生的产品。

该技术主要包括预处理、加氢反应和产物分离三个步骤。

2.1 预处理废机油中常含有水分、杂质和重金属等有害物质,这些物质会对后续的加氢反应产生不利影响。

因此,在加氢反应之前,需要对废机油进行预处理。

预处理步骤包括除水、除杂和除重金属等操作。

其目的是净化废机油,以提高加氢反应的效果和产物质量。

2.2 加氢反应加氢反应是废机油加氢技术的核心步骤。

在加氢反应中,废机油中的有机化合物将与氢气发生反应,生成较为纯净的液体产物。

该反应通常在高温高压条件下进行,以提高反应速率和转化率。

2.3 产物分离在加氢反应结束后,需要对反应产物进行分离和处理。

分离步骤主要包括液体-液体分离、蒸馏和萃取等操作。

其目的是获得纯净的再生油和其他有价值的副产物。

3. 废机油加氢技术的优势3.1 能源回收废机油加氢技术将废机油转化为再生油,实现了对能源的回收利用。

再生油可以作为燃料或润滑剂使用,减少对新原油的需求。

3.2 环境友好相比传统的焚烧方法,废机油加氢技术减少了有害气体和颗粒物的排放。

同时,该技术可以有效去除废机油中的重金属和有机污染物,降低了对环境的污染。

3.3 经济效益废机油加氢技术具有较高的经济效益。

通过再生废机油,可以降低原油采购成本,并减少废弃物处理的费用。

4. 废机油加氢技术的应用前景废机油加氢技术在能源、环境和经济等方面均具有广阔的应用前景。

4.1 能源领域废机油加氢技术可以将大量的废机油转化为再生油,用于汽车、发电和工业等领域的能源供应。

这将有助于减少对化石能源的依赖,促进能源的可持续发展。

废润滑油再生的研究进展

中 图分 类 号 : T E 6 2 4 . 6 文献标识码 : A

A Re v i e w o f Re s e ar ch o n Re ge n e r a t i on o f Us e d L u br i c a t i n g Oi l

a c i d —c l a y,s o l v e n t e x t r a c t i o n,h y d r o g e n a t i o n r e f i n i n g e t c .a n d n e w t y p e o f u s e d l u b r i c a t i n g o i l t r e a t me n t t e c h n o l o g i e s s u c h

Ab s t r a c t :T h e c o mp o n e n t s o f u s e d l u b r i c a t i n g o i I a r e i n t r o d u c e d.T h e t r a d i t i o n a l r e c y c l i n g t e c h n o l o g i e s i n c l u d i n g t h e s u l f u r i c

LI U Ch en g ,SHI L ei ,RONG Sh a o—f பைடு நூலகம்n g ,SUN J i e—y a n g ,HAN Sh e n g

( 1 S h a n g h a i I n s t i t u t e o f T e c h n o l o g y ,S h a n g h a i 2 0 1 4 1 8 , C h i n a ; 2 . B a o s h a n I r o n& S t e e C o, L t d . , S h a n g h a i 2 0 1 9 0 0, C h i n a )

废润滑油再生利用技术研究进展

2019年第23期广东化工第46卷总第409期·71·废润滑油再生利用技术研究进展赵克1,肖雪洋1*,薛金召1,曾志煜2,杨清贫2,黄志遥1 (1.湖南石油化工职业技术学院,湖南岳阳414012;2.湖南长岭石化科技开发有限公司,湖南岳阳414012)[摘要]废润滑油属于危险废物,废润滑油的再生是消除环境污染和和实现资源循环利用的重要途径。

本文介绍了有酸工艺、无酸工艺和加氢工艺再生废润滑油技术,并分析了各类工艺的优缺点及发展趋势。

采用无酸工艺和加氢工艺,再生润滑油的收率及性质较好。

无酸工艺今后的努力重点是寻找选择性、环境友好的萃取剂,加氢工艺今后主要是研制高性能、低成本催化剂。

[关键词]废润滑油再生;研究进展;发展趋势;环境污染;资源循环利用[中图分类号]TE624;TQ426[文献标识码]A[文章编号]1007-1865(2019)23-0071-03Development of Technology for Waste Lube Oil RegenerationZhao Ke1,Xiao Xueyang1*,Xue Jinzhao1,Zeng Zhiyu2,Yang Qinpin2,Huang Zhiyao1(1.Hu’nan Petrochemical Vocational Technology College,Yueyang414012;2.Hu’nan Changling Petrochemical Technology Development Co.,Ltd.,Yueyang414012,China)Abstract:Waste lubricating oil belongs to hazardous waste,thus waste lube oil regeneration is an important way to eliminate environmental pollution and realize resource recycling,Characteristics and development trend of regenerating technology for waste lubricating oil,such as Acid process,non-acid process and hydrogenation process,were analyzed,The high yield and better properties of regenerated lube were verified in industrial demonstration unit.The future direction for non-acid process be focus on researching highly selective and environmentally friendly solvent,and development high performance and low cost catalyst for hydrogenation processKeywords:waste lube oil regeneration;technology progress;developing trend;environmental pollution;resource recycling我国已成为全球第二大润滑油消费国,2017年,我国润滑油表观消费量为673.9万吨,比2000年增长约72%。

废润滑油综合利用及润滑油加氢项目可行性研究报告

废润滑油综合利用及润滑油加氢项目可行性研究报告一、项目背景近年来,废润滑油的数量和处理难度不断增加,对环境造成了严重的污染和危害。

而废润滑油具有很高的再利用价值,通过综合利用和加氢处理可以得到高质量的再生润滑油,减少对环境的损害。

因此,进行废润滑油综合利用及加氢处理项目的研究具有重要的意义。

二、项目内容1.废润滑油综合利用通过废润滑油的物理和化学处理,分离出其中的杂质和有毒物质,得到清洁的基础油。

基础油可以用于再生润滑油的生产,或者用于其他工业用途。

同时,从废润滑油中提取出的有价值的金属元素可以进行回收利用,增加经济效益。

2.润滑油加氢处理项目通过加氢处理,可以将废润滑油中的有机硫化合物、芳香族和不饱和化合物等有毒物质转化为无毒的硫化氢、苯和不饱和化合物,进一步减少废润滑油对环境的影响。

此外,加氢处理还可以提高废润滑油的品质,使其达到再生润滑油的标准。

三、项目可行性分析1.市场需求随着工业化进程的加快,对润滑油的需求不断增加。

废润滑油的再利用可以满足市场的需求,提高资源利用效率。

2.技术可行性废润滑油的综合利用和加氢处理技术已经初步成熟,并且已经应用于一些企业中。

通过引进先进的设备和技术,可以实现废润滑油的高效利用和加氢处理。

3.经济可行性4.环境可行性废润滑油的综合利用和加氢处理可以减少对环境的污染,达到环境保护的要求。

同时,再生润滑油具有很好的生物降解性,减少对环境的危害。

五、项目建议1.建议进行进一步的市场调研,了解废润滑油综合利用和加氢处理项目的市场需求和竞争情况。

2.建议引进先进的设备和技术,确保废润滑油的高效利用和加氢处理的质量。

3.建议加强宣传和推广,提高废润滑油综合利用和加氢处理项目的知名度和影响力。

4.建议制定相关的政策和法规,规范废润滑油的处理和利用行为,加强环境监管。

六、总结废润滑油综合利用及加氢处理项目具有重要的环境和经济效益,可以减少废润滑油对环境的污染和危害,提高资源的利用效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

废润滑油加氢再生研究

摘要:本文介绍了预处理-固定床加氢工艺技术,该工艺采用自主研发的专用吸附剂、保护剂、精制催化剂。

预处理油样经过吸附剂吸附后进入保护和精制反应器,在压力为15.0mpa、温度为340~360℃、体积空速为0.3h-1的反应条件下可得到优质的润滑油基础油或调合组分。

关键词:废润滑油再生催化剂固定床

一、前言

我国每年生产的润滑油在二百万吨以上,润滑油在使用的过程中由于高温和空气的氧化作用,会逐渐老化变质,再加上摩擦部件上磨下来的金属粉末、从环境中侵入的杂质等,使润滑油颜色逐渐变深、酸值上升,并产生沉淀、油泥、漆膜等,当变质达到一定程度之后,必须更换。

对一个国家来说,每年换下来的废油量很大,如果回收再生则能带来巨大的经济效益。

迄今为止,废润滑油再生具有代表性的技术有酸-白土精制型、蒸馏-溶剂精制-白土精制型、蒸馏-溶剂精制-加氢精制型等[1]。

根据对环境的要求,再生工艺本身也需注意环境污染问题,发展无污染再生工艺已是必然。

加氢再生工艺则是必然趋势。

本实验利用加氢技术对废润滑油进行再生。

已成功开发了废润滑油加氢再生专用催化剂及相应的工艺技术:预处理—固定床加氢工艺技术,可使废润滑油的回收率达90%以上,回收油轻组分可作为优质、低凝的汽、柴油,重组分可作为润滑油基础油或润滑油调合

组分。

并且该工艺具有流程简单、操作方便、不污染环境等特点。

二、催化剂

催化剂为自主研制开发的废润滑油加氢处理专用催化剂,其主要的物化性质见表1。

表1也列出了试验所用吸附剂和保护剂的性质。

三、原料油

试验原料油为废润滑油样品,其基本性质见表2。

此原料油重金属杂质和水含量较高,因此,原料油加氢处理前必须经过预处理后方可进入反应器。

四、试验部分

1.原料油的预处理

在预处理之前分析原料油的组分,并做数据记录。

其后将废润滑油在100℃左右加热脱水、过滤,除去机械杂质,同时分析预处理之后的原料油组分。

2.加氢精制试验

吸附剂、保护剂和催化剂的装填及予硫化

将吸附剂、保护剂和催化剂分别装入反应器后干燥、脱水。

对保护剂和催化剂先用含2%(v)cs2的硫化油恒温硫化。

予硫化结束后调整参数换进原料油。

在试验设定的温度、压力、氢油比、体积空速条件下进行优化试验,选出最佳工艺条件。

将废润滑油进行加氢精制,分析所得产品的性质。

3.试验条件的考察

3.1 吸附反应工艺条件的考察

处理后的油样先进入装有吸附剂的反应器。

吸附剂具有较大的表面积和孔容,可以将部分金属吸附在其表面上,从而减轻了精制催化剂的负担。

3.1.1 温度的影响

在体积空速为0.5h-1、压力为1.0mpa的条件下考察不同的反应温度对吸附反应的影响,分析结果见表3。

由表3可以看出当吸附温度达到300℃时,油中金属含量可降低50%以上。

3.1.2 体积空速的影响

在反应温度为300℃、压力为1.0mpa的条件下考察了空速对吸附反应的影响,分析结果见表4。

由表3、表4可知:当吸附反应温度为300℃、体积空速为0.5h-1、压力为1.0mpa的条件下,原料油中的金属含量降低50%以上,达到预期目的。

3.2 保护和精制反应工艺条件的考察

当原料油经吸附剂,金属含量达到预期的目的后进入保护和精制反应器,两反应器串联,反应器之间设有采样口,并分别取样分析。

在两反应器工艺条件一致的情况下分别考察温度、压力和体积空速对反应的影响,选择最佳工艺条件。

3.2.1 温度的影响

在体积空速为0.3h-1、压力为15.0mpa、氢油比为500~800的

条件下,考察不同的反应温度对油样加氢精制的影响,分析结果见表5。

由表5可以看出:当温度为340℃时油样颜色可达到润滑油要求。

五、试验结果

利用自行设计的加氢评价装置对上述原料油进行长时间的固定

床加氢处理试验,加氢处理后的油样经小柱子切割,对其不同馏分进行分析,具体数据如表6所示。

从表6可以看出,废润滑油经过该工艺处理,切割后轻组分中的160~280℃、280~320℃馏分可作为低硫、低凝点的柴油调和组分;

六、结论

1.废润滑油加氢再生技术:预处理—固定床加氢技术,采用专用的吸附剂、保护剂、精制催化剂,在反应温度为340~360℃、压力为15.0mpa、体积空速为0.3h-1、氢油比为500~800的工艺条件下,生成油>320℃的馏分可满足润滑油基础油或调合油质量指标要求。

2.该工艺流程简单、操作方便、环境友好,适合于加工各种劣质废润滑油,具有良好的经济效益和社会效益。

参考文献

[1] 司妍杰. 浅谈废润滑油再生.

[2] 任天辉,王大璞,等.废润滑油再生加工技术.中国资源综合利用.2000,(3):8-12.。