高温烟气除尘管道自然温降计算

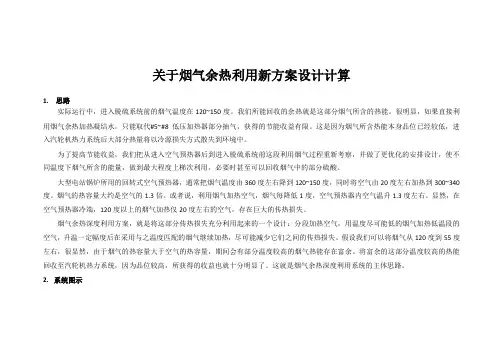

关于烟气余热利用新方案设计计算

4. 假设条件 1) 、不考虑烟气中灰尘所含热量。 2) 、不考虑酸露凝结时的放热。 3) 、涉及简单传热计算时,假设空气、烟气的热物理性质为常数。 4) 、不考虑换热器、管路散热损失。 5. 计算过程

请参考计算表格 实际运行中,烟气出空气预热器温度在 120~150 度,烟气进空气预热器温度在 340~370 度,空气进空气预热器温度在 20 度左 右时,出空气预热器的温度在 310~340 度。经计算,空气预热器中烟气的热容量大约是空气的 1.35 倍。 很显然,1.利用烟气余热加热空气的方式,由于空气热容量小于烟气,很难将空气进锅炉的温度再进一步升高,所以所获得的 收益甚微。2.直接利用烟气加热凝结水,由于烟气的温度已经较低,进入热力系统后大部分热量仍将以冷源损失掉,所以所获收益 也不明显。 通过详细考察空气、烟气的热容量,为了深度利用烟气余热,并将余热发挥出最大节能效果,采取如下措施:将烟气低温部分 回收来热量加热空气,由于空气温度升高,进入空气预热器后所消耗的高温部分烟气热量将减少。由此,将节省下来的空气预热器 内温度较高的烟气热量用于回热系统。 我们将烟气温降分为以下三个温度段:350~254 度,220~140 度,113~65 度,空气温升也分为三个阶段:190~320 度,80~190 度,20~80 度,对应于烟气三个温降温度段。烟气温降中的 254~220 度、140~113 度,即为我们从中获取的热量段,将两温度段热 量分别加热给水取代部分 2#高加抽气和加热凝结水取代部分 6#低加抽气。

Pn hn

①

Pr8 h8

锅炉尾部受热面

⑤

Pr6 h6

②

Pr5 h5 t5 t4 Pr4 h4 t3 ts4 P=0.824 t=172 t=132 Pr3 h3 t2 ts3 t=104 ts2 Pr2 h2 t1 ts1 tsf6 Pr1 h1

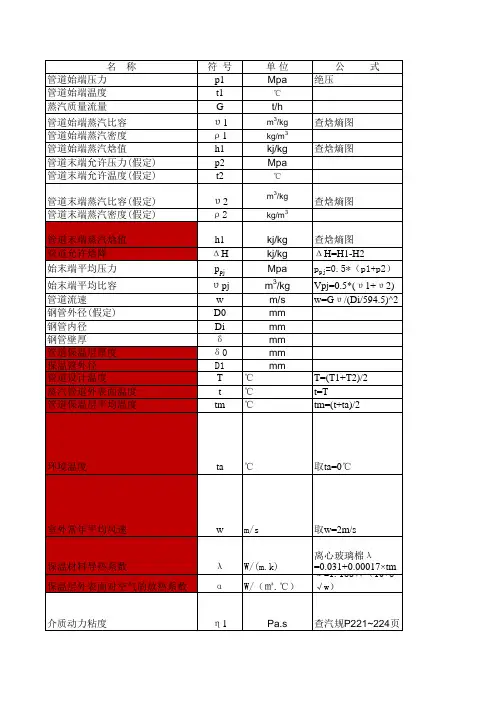

过热蒸汽管道压降温降计算

21.50 21.50 21.50 1.8100E-05 2.0200E-05 2.2300E-05

5.21E-06 6.30E-06 7.48E-06 3.11E-06 3.87E-06 4.69E-06 3.00E+06 2.72E+06 2.49E+06 3.39E+06 3.04E+06 2.76E+06 0.0002 0.0002 0.0002 0.0002 0.0002 0.0002 0.00048544 0.00048544 0.00048544 0.00055402 0.00055402 0.000554 0.01657339 0.01657339 0.01657339 0.01707425 0.01707425 0.0170743 1000 1000 1000 1000 1000 1000 0 95428.63 0.10 0.90 82.37 188.38 0 104626.20 0.12 0.88 103.84 237.48 0 113666.80 0.13 0.87 127.43 291.44 0 112427.12 0.12 1.38 61.51 130.82 0 125607.80 0.14 1.36 80.39 170.98 0 138193.63 0.15 1.35 101.35 215.55

输入 2672800 输入 0.018482 输入

15.87 3239.13 391.4 8.6

6.20 2871.90 241.1 8.9

8.11 2999.39 291 9

10.22 3115.08 340.8 9.2

12.55 3225.95 390.3 9.7

输入

5.4 6.4 7.4 8.6

供热管网压降温降计算

1.1.1 压降、温降计算公式根据《动力管道手册》压降计算公式:)(10)(10215.11232H H Ld L d w p -++⨯=∆ρλρ式中:1.15——安全系数;p ∆——介质沿管道内流动总阻力,Pa ;L ——为管道直线长度m ;Ld ——为管道局部阻力当量长度m ;W ——蒸汽管道平均流速m/s ;d ——管道内径mm ;ρ——蒸汽介质平均密度kg/m 3;λ——管道摩擦阻力系数,根据管道绝对粗糙度K 值选择,对过热蒸汽管道,按管道绝对粗糙度K=0.1mm 取用;H2-H1——管道终端与始端的高差,m 。

根据《设备及管道绝热设计导则》GB/T8175-2008 单层保温的管道单位热损失计算公式:Do Di Do In Ta T R R Ta T q ∙+-=+-=αλαπ21)(21 W/m.h 式中:T ——设备和管道的外表面温度(℃),T 应取管道蒸汽介质的平均温度即221t t T +=;t1——管道始端蒸汽温度℃;t2——管道终端蒸汽温度℃;Ta ——环境温度,根据工程情况定℃;R1——保温层热阻 对管道(m.K )/W ;对平面:(m 2.K)/W ; R2——保温层表面热阻 对管道(m.K )/W ;λ——保温材料制品在平均温度下导热系数W/(m.K ); Do ——保温层外径 m ;Di ——保温层内径 m ;α——保温层外表面与大气的换热系数 W/(m 2.K ),w 36α+= GB/T8175-2008规范推荐.K W/m .α26311= 此时风速w 为3.5m/s 。

管径计算是按照正常负荷计算管径,同时以最大负荷及最小负荷校核计算后综合选取的。

管道温降计算

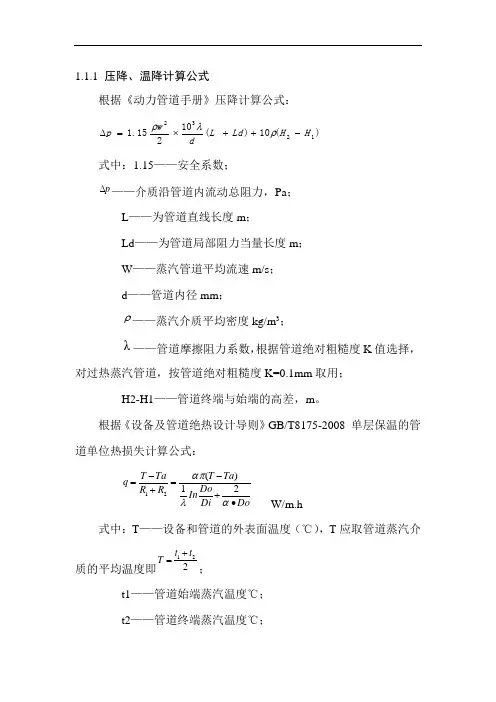

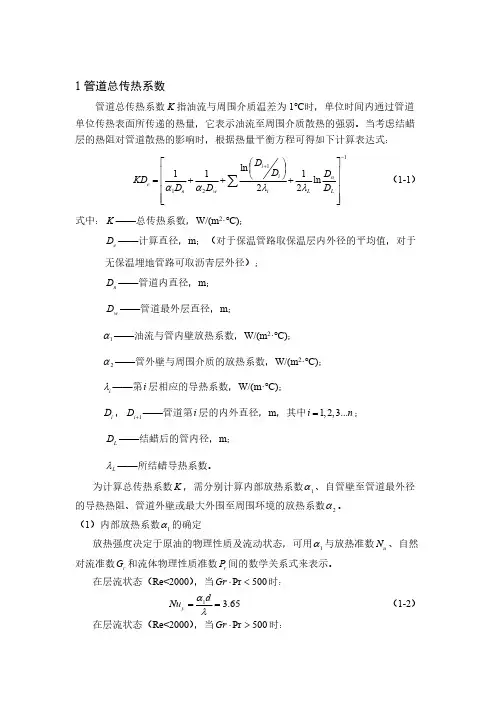

1管道总传热系数管道总传热系数K 指油流与周围介质温差为1℃时,单位时间内通过管道单位传热表面所传递的热量,它表示油流至周围介质散热的强弱。

当考虑结蜡层的热阻对管道散热的影响时,根据热量平衡方程可得如下计算表达式:1112ln 111ln 22i i n e n wi L L D D D KD D D D ααλλ-+⎡⎤⎛⎫ ⎪⎢⎥⎝⎭=+++⎢⎥⎢⎥⎢⎥⎣⎦∑ (1-1)式中:K ——总传热系数,W/(m 2·℃);e D ——计算直径,m ;(对于保温管路取保温层内外径的平均值,对于无保温埋地管路可取沥青层外径);n D ——管道内直径,m ; w D ——管道最外层直径,m ;1α——油流与管内壁放热系数,W/(m 2·℃); 2α——管外壁与周围介质的放热系数,W/(m 2·℃); i λ——第i 层相应的导热系数,W/(m·℃);i D ,1i D +——管道第i 层的内外直径,m ,其中1,2,3...i n =;L D ——结蜡后的管内径,m ;L λ——所结蜡导热系数。

为计算总传热系数K ,需分别计算内部放热系数1α、自管壁至管道最外径的导热热阻、管道外壁或最大外围至周围环境的放热系数2α。

(1)内部放热系数1α的确定放热强度决定于原油的物理性质及流动状态,可用1α与放热准数u N 、自然对流准数r G 和流体物理性质准数r P 间的数学关系式来表示。

在层流状态(Re<2000),当500Pr <⋅Gr 时:1 3.65y dNu αλ== (1-2) 在层流状态(Re<2000),当500Pr >⋅Gr 时:0.250.330.430.11Pr 0.15Re Pr Pr y y y y y b d Nu Gr αλ⎛⎫==⋅⋅⎪⎝⎭(1-3)在激烈的紊流状态(Re>104),Pr<2500时:0.250.80.441Pr 0.021Re Pr Pr y y y b d λα⎛⎫=⋅⋅ ⎪⎝⎭(1-4)在过渡区(2000<Re<104)25.043.001)Pr Pr (Pr bf f fdK ⋅λα= (1-5)式中:u N ——放热准数,无因次;λρυC =Pr ——流体物理性质准数,无因次; ()υβw f t t g d Gr -=3——自然对流准数,无因次;υπρd q vdv4Re ==——雷诺数; )(Re 0f f K =——系数;d ——管道内径,m ;g ——重力加速度,g =9.81m/s 2; υ——定性温度下的流体运动粘度,m 2/s ; C ——定性温度下的流体比热容,J/(kg·K); v q ——流体体积流量,m 3/s ;ρ——定性温度下的流体密度,kg/m 3;β——定性温度下的流体体积膨胀系数,可查得,亦可按下式计算:td d -+-=2042045965634023101β (1-6)f λ——定性温度下的流体导热系数,原油的导热系数f λ约在0.1~0.16W/(m·K)间,随温度变化的关系可用下式表示:153/)1054.01(137.0f t f t ρλ-⨯-= (1-7)15f ρ——l5℃时的原油密度,kg/m 3;f t ——油(液)的平均温度,℃;b t ——管内壁平均温度,℃;204d ——20℃时原油的相对密度。

管道温降计算

1管道总传热系数管道总传热系数K 指油流与周围介质温差为1℃时,单位时间内通过管道单位传热表面所传递的热量,它表示油流至周围介质散热的强弱。

当考虑结蜡层的热阻对管道散热的影响时,根据热量平衡方程可得如下计算表达式:(1-1)1112ln 111ln 22i i n e n wi L L D D D KD D D D ααλλ-+⎡⎤⎛⎫ ⎪⎢⎥⎝⎭=+++⎢⎥⎢⎥⎢⎥⎣⎦∑式中:——总传热系数,W/(m 2·℃);K ——计算直径,m ;(对于保温管路取保温层内外径的平均值,对于e D 无保温埋地管路可取沥青层外径);——管道内直径,m ;n D ——管道最外层直径,m ;w D ——油流与管内壁放热系数,W/(m 2·℃);1α ——管外壁与周围介质的放热系数,W/(m 2·℃);2α ——第层相应的导热系数,W/(m·℃);i λi ,——管道第层的内外直径,m ,其中;i D 1i D +i 1,2,3...i n =——结蜡后的管内径,m ;L D ——所结蜡导热系数。

L λ为计算总传热系数,需分别计算内部放热系数、自管壁至管道最外径K 1α的导热热阻、管道外壁或最大外围至周围环境的放热系数。

2α(1)内部放热系数的确定1α放热强度决定于原油的物理性质及流动状态,可用与放热准数、自然1αu N 对流准数和流体物理性质准数间的数学关系式来表示。

r G r P 在层流状态(Re<2000),当时:500Pr <⋅Gr(1-2)1 3.65y dNu αλ==在层流状态(Re<2000),当时:500Pr >⋅Gr(1-3)0.250.330.430.11Pr 0.15Re Pr Pr y y y y y b d Nu Gr αλ⎛⎫==⋅⋅⎪⎝⎭在激烈的紊流状态(Re>104),Pr<2500时:(1-4)0.250.80.441Pr 0.021Re Pr Pr y y yb d λα⎛⎫=⋅⋅ ⎪⎝⎭在过渡区(2000<Re<104)(1-5)25.043.001Pr Pr (Prbf ffd K ⋅λα=式中:——放热准数,无因次;u N ——流体物理性质准数,无因次;λρυC =Pr ——自然对流准数,无因次;()υβw f t t g d Gr -=3——雷诺数;υπρd q vdv4Re ==——系数;)(Re 0f f K =——管道内径,m ;d ——重力加速度,=9.81m/s 2;g g ——定性温度下的流体运动粘度,m 2/s ;υ——定性温度下的流体比热容,J/(kg·K);C ——流体体积流量,m 3/s ;v q ——定性温度下的流体密度,kg/m 3;ρ——定性温度下的流体体积膨胀系数,可查得,亦可按下式计算:β(1-6)tdd-+-=2042045965634023101β——定性温度下的流体导热系数,原油的导热系数约在0.1~0.16f λf λW/(m·K)间,随温度变化的关系可用下式表示:(1-7)153/)1054.01(137.0f t f t ρλ-⨯-=——l5℃时的原油密度,kg/m 3;15f ρ——油(液)的平均温度,℃;f t ——管内壁平均温度,℃;b t ——20℃时原油的相对密度。

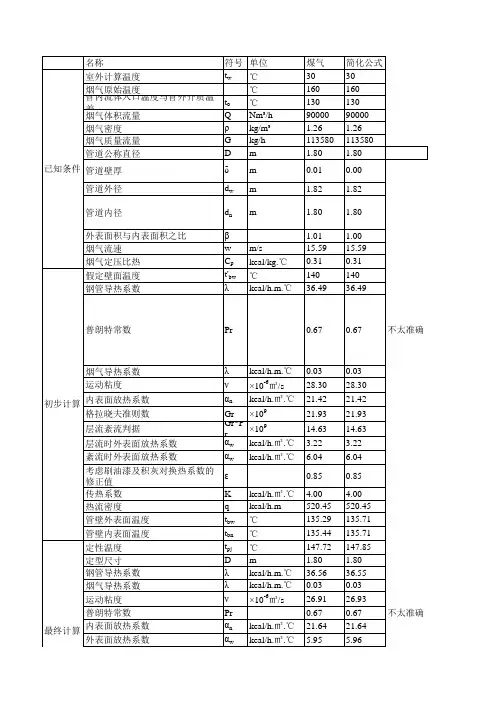

煤气管道温降计算

4.00 520.45 135.71 135.71 147.85 1.80 36.55 0.03 26.93 0.67 21.64 5.96

不太准确

最终计算

温降

Δαn/α

Δαw/α

管道线性传热热阻 管道总传热热阻 系数 管道长度 温降值

%

-1.00 -0.99

%

1.47 1.34

Rl h.m.℃/kcal 0.04

0.04

R h.㎡.℃/kcal 0.21

0.21

A

1340.91 1337.86

Xm

1400 1400

Δt ℃

84.24 84.35

ok

文献 文献 文献

文献 文献 文献 文献

文献

文献 文献 假定

根据假定 的入口温 度为定性 温度查表 Pr=μCp/λ <杨世明 传热学> 同上

同上

同上

0.327613

λ kcal/h.m.℃ 36.49

1.00 15.59 0.31 140 36.49

普朗特常数

Pr

0.67

0.67

不太准确

烟气导热系数 运动粘度

初步计算 内表面放热系数 格拉晓夫准则数

层流紊流判据

层流时外表面放热系数 紊流时外表面放热系数 考虑刷油漆及积灰对换热系数的 修正值 传热系数 热流密度 管壁外表面温度 管壁内表面温度 定性温度 定型尺寸 钢管导热系数 烟气导热系数 运动粘度 普朗特常数 最终计算 内表面放热系数 外表面放热系数

名称 室外计算温度 烟气原始温度 管内流体入口温度与管外介质温 差 烟气体积流量 烟气密度 烟气质量流量 管道公称直径

已知条件 管道壁厚

温降计算

埋地电伴热输气管线的热力计算金卓(陕西管理处,陕西榆林,719000)摘要:本文根据流体在多层圆筒壁圆管中流动的传热学理论,建立了埋地电伴热输气管线的热力计算公式,给出了相应的数值计算方法,并进行了实例计算。

结果表明:数值计算的管道出口温度与实际测得的管道出口温度的相对百分比误差在5%以内,验证了本文给出热力计算公式及相应数值计算方法的准确性。

关键词:天然气,电伴热,热力计算1. 传热学的基本理论热量在温度差作用下从一个物体传递至另一个物体,或者在同一物体的各个部分之间进行传递的过程称为传热。

按照传热的不同机理可将传热划分为三种基本方式:热传导(导热)、热对流和热辐射,工程上经常遇到高温的运动流体将热量通过固体壁面传递给壁面另一侧低温流体的热量传递形式,将其称为传热过程。

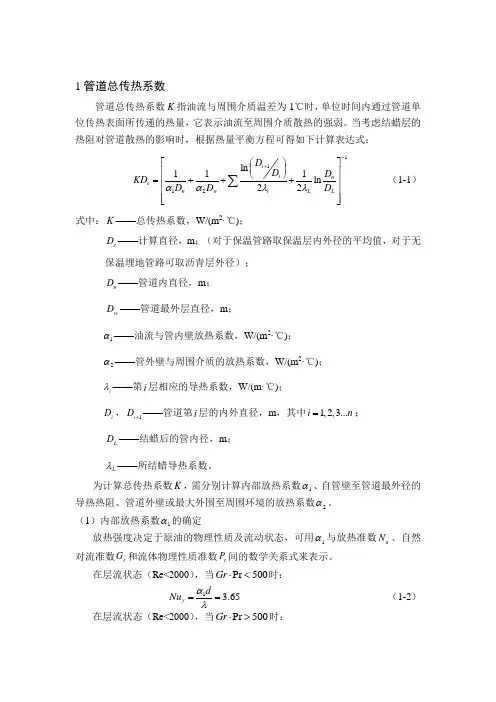

圆筒壁的导热模型:内外壁面均保持恒定的温度,即忽略轴向导热,认为热量只沿径向传递,属于一维稳态导热,对于多层圆筒壁的稳态导热,要求相邻两层间的接触紧密无间隙,下图为三层圆筒壁稳态传热过程。

图1 三层圆筒壁运用串联热阻叠加的原理,可得到图1所示的流体在多层圆筒壁圆管中流动的导热热流量()()()()142113224332ln //ln //ln //t t LQ d d d d d d πλλλ-=++ (1)式中:t 3—第二层圆筒壁外壁温度,℃;t 4—第三层圆筒壁外壁温度,℃; d 3—第二层圆筒壁外直径,m ; d 4—第三层圆筒壁外直径,m ;λ1、λ2、λ3—第一、第二、第三层圆筒壁导热系数,W/(m·℃)。

2. 土壤温度场的模型建立土壤温度场的求解过程特别复杂,为了简单起见,忽视了在同一深度的地层温度变化的水平,并视为均匀半无限的物体,只考虑纵向深度方向的发展情况,求解一维非稳态导热温度场的问题,建立了土壤温度场的数学模型,即导热微分方程与边界条件如下:22ttx ατ∂∂=∂∂ τ>0,0<x <H (2) 边界条件:()20,000,2cos,0H f f f tx t t x f x x x H T T t A Tλαπθττ∂=-=->=∂=====> (3)式中:x —土壤深度,m ;α—土壤的热扩散系数,m 2/s ;α2—地表与大气间的对流换热系数,W/(m 2·K); T H —土壤恒温层的温度,℃; t f —任意时刻大气温度,℃; H —地表到恒温层的深度,m ; A f —大气温度波的振幅,℃; θf —过余温度,℃;λ—土壤导热系数,W/(m·K )。

温降计算

埋地电伴热输气管线的热力计算金卓(陕西管理处,陕西榆林,719000)摘要:本文根据流体在多层圆筒壁圆管中流动的传热学理论,建立了埋地电伴热输气管线的热力计算公式,给出了相应的数值计算方法,并进行了实例计算。

结果表明:数值计算的管道出口温度与实际测得的管道出口温度的相对百分比误差在5%以内,验证了本文给出热力计算公式及相应数值计算方法的准确性。

关键词:天然气,电伴热,热力计算1. 传热学的基本理论热量在温度差作用下从一个物体传递至另一个物体,或者在同一物体的各个部分之间进行传递的过程称为传热。

按照传热的不同机理可将传热划分为三种基本方式:热传导(导热)、热对流和热辐射,工程上经常遇到高温的运动流体将热量通过固体壁面传递给壁面另一侧低温流体的热量传递形式,将其称为传热过程。

圆筒壁的导热模型:内外壁面均保持恒定的温度,即忽略轴向导热,认为热量只沿径向传递,属于一维稳态导热,对于多层圆筒壁的稳态导热,要求相邻两层间的接触紧密无间隙,下图为三层圆筒壁稳态传热过程。

图1 三层圆筒壁运用串联热阻叠加的原理,可得到图1所示的流体在多层圆筒壁圆管中流动的导热热流量()()()()142113224332ln //ln //ln //t t LQ d d d d d d πλλλ-=++ (1)式中:t 3—第二层圆筒壁外壁温度,℃;t 4—第三层圆筒壁外壁温度,℃; d 3—第二层圆筒壁外直径,m ; d 4—第三层圆筒壁外直径,m ;λ1、λ2、λ3—第一、第二、第三层圆筒壁导热系数,W/(m·℃)。

2. 土壤温度场的模型建立土壤温度场的求解过程特别复杂,为了简单起见,忽视了在同一深度的地层温度变化的水平,并视为均匀半无限的物体,只考虑纵向深度方向的发展情况,求解一维非稳态导热温度场的问题,建立了土壤温度场的数学模型,即导热微分方程与边界条件如下:22ttx ατ∂∂=∂∂ τ>0,0<x <H (2) 边界条件:()20,000,2cos,0H f f f tx t t x f x x x H T T t A Tλαπθττ∂=-=->=∂=====> (3)式中:x —土壤深度,m ;α—土壤的热扩散系数,m 2/s ;α2—地表与大气间的对流换热系数,W/(m 2·K); T H —土壤恒温层的温度,℃; t f —任意时刻大气温度,℃; H —地表到恒温层的深度,m ; A f —大气温度波的振幅,℃; θf —过余温度,℃;λ—土壤导热系数,W/(m·K )。

3.1热油管道的温降计算详解

在距加热站为L处取一微元段dL,设此处断面油温为T,油 流经过dL段的温度变化为dT,故在L+dL断面上油温为T+dT, 稳定传热时,dL段上的热平衡方程为:

KπD (T-T0)dL=-GCdT

dT KD

dL T T0 GC

TR

T

L

dL

对上式积分 :

TL dT

KD

L

1、由于原油的凝固点比较高,一般在环境温度下就失去流动 性或流动性很差,因而不能直接常温输送。

2、在环境温度下,含蜡原油即使能够流动,其表观粘度 (Apparent Viscosity)也很高。对于稠油,虽然在环境温度 下并不凝固,但其粘度很大,实际上已经失去流动性。因 此无论是高含蜡原油还是稠油,常温输送时摩阻损失都很 大,很不经济。

以埋地管道为例,管道散热的传热过程由三部分组成:即 油流至管壁的放热,钢管壁、防腐绝缘层或保温层的热传 导和管外壁至周围土壤的传热(包括土壤的导热和土壤对 大气和地下水的放热)。

在稳定传热的条件下,其热平衡关系可表示为:

KD( Ty T0 ) 1D1( Ty Tb1 )

2i ln Di1

考虑摩擦升温时的轴向温降计算

油流沿管道向前流动过程中,由于摩擦阻力而使压力不断下 降。这部分压力能最终转化为摩擦热而加热油流。上面讨 论的温降基本公式,未考虑摩擦热的影响,故只能用于流 速低、温降大、摩擦热影响较小的情况。

利用与推导苏霍夫轴向温降基本公式相同的方法:

管线向周围介质的散热量=油流温降放热+摩擦热

二、热油管道沿程温降计算

1、轴向温降公式的推导

基本假设 : ①稳定工况。包括热力 、水力条件稳定,即各站的进

降低锅炉排烟温度节能计算

XXXXXX有限公司燃气锅炉排烟余热利用工程技术方案xxxxxxxxxxxxxxxxxx有限公司2015-03一、概述目前,节能减排降耗是发展钢铁工业的一项战略方针,也是降低钢铁产品成本的重要措施,根据《钢铁企业设计节能技术规定》,钢铁企业的余热(能)应尽量回收与充分利用,国内外有成功经验的余热利用技术应大力推广。

为响应国家政策,同时充分利用XXXXXXXX节能环保科技有限公司在余热回收方面的先进技术和丰富经验,本项目对XXXXX钢铁公司现在运行的燃气锅炉排烟系统进行余热综合利用,从而达到资源的回收利用,实现节能减排。

XXXXX钢铁公司目前有1#和2#两座燃煤气锅炉用于驱动两座25MW发电机组,目前存在的普遍问题是排烟温度过高(约150~177℃)。

根据烟气在一定温度范围内的定压比热可以计算,排烟温度每升高15-20℃,锅炉热效率降低1%。

升高30-40℃时热效率降低2%。

依次类推,如烟气温度降低40℃时,在现有基础上锅炉热效率可以提高2%左右。

由此可以看出,回收排烟热能即回收锅炉烟气余热可以带来较高收益。

我公司通过采用先进的余热回收技术措施,在避免受热面结露积灰问题的前提下,降低排烟温度,减少排烟热损失,在保障锅炉安全稳定运行的前提下可大幅度地提高锅炉热效率。

二、项目基本情况及项目设计思路根据目前XXXXX钢铁公司有1#和2#运行调查情况可知,主要问题是锅炉排烟温度高于设计值,造成能源损失。

造成此问题的原因主要是:电厂锅炉在设计时,都有较高的设计余量,而按照新的露点腐蚀及烟道堵塞的理论,烟气的温度和露点温度都有较大的差值。

而在运行中不能轻易降低烟气温度,因为如果不采取必要的手段,一味地降低排烟温度时,都会发生露点腐蚀和设备烟气流通截面堵塞。

根据目前公司运行提供的锅炉排烟温度在150℃-175℃,锅炉燃烧高炉煤气基本不存在烟气露点腐蚀问题,因此锅炉烟气余热有利用的空间。

根据XXXXX钢铁公司1#和2#两座燃煤气锅炉实际运行情况,分析锅炉燃料特点,通过采用相应的技术措施,控制尾部换热面管壁温度,保证受热面管壁温度在90℃以上,避免受热面结露积灰问题的发生。