过程检验记录

合集下载

过程检验记录

溴化环氧树脂

KBE-2025K

闭环反应的操作

操作规范

李召华

合格

过程检验记录

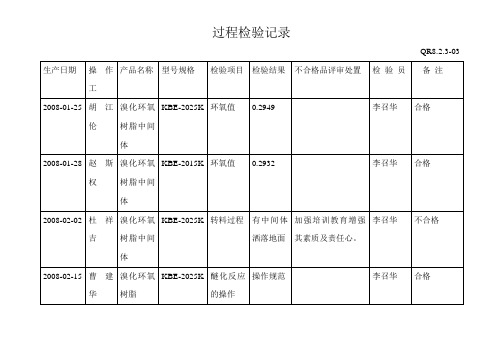

QR8.2.3-03

生产日期

操作工

产品名称

型号规格

检验项目

检验结果

不合格品评审处置

检验员

备注

2008-03-02

陈亮

溴化环氧树脂中间体

KBE-3020

环氧值

0.2921

李召华

合格

2008-03-06

邓亦龙

溴化环氧树脂

KBE-2025K

检验员

备注

2008-03-18

高健

溴化环氧树脂

KBE-2025K

敲料

料块大小合适

李召华

合格

2008-03-23

陈亮

中间体

KBE-2025K

环氧值

0.2875

李召华

合格

2008-03-26

赵斯权

溴化环氧树脂

KBE-2025K

醚化反应的操作

符合工艺流程的操作要求

李召华

合格

2008-03-29

高健

溴化环氧树脂

杜祥吉

溴化环氧树脂中间体

KBE-2025K

转料过程

有中间体洒落地面

加强培训教育增强其素质及责任心。

李召华

不合格

2008-02-15

曹建华

溴化环氧树脂

KBE-2025K

醚化反应的操作

操作规范

李召华

合格

过程检验记录

QR8.2.3-03

生产日期

操作工

产品名称

型号规格

检验项目

检验结果

不合格品评审处置

KBE-2025K

闭环反应的操作

操作规范

李召华

合格

过程检验记录

QR8.2.3-03

生产日期

操作工

产品名称

型号规格

检验项目

检验结果

不合格品评审处置

检验员

备注

2008-03-02

陈亮

溴化环氧树脂中间体

KBE-3020

环氧值

0.2921

李召华

合格

2008-03-06

邓亦龙

溴化环氧树脂

KBE-2025K

检验员

备注

2008-03-18

高健

溴化环氧树脂

KBE-2025K

敲料

料块大小合适

李召华

合格

2008-03-23

陈亮

中间体

KBE-2025K

环氧值

0.2875

李召华

合格

2008-03-26

赵斯权

溴化环氧树脂

KBE-2025K

醚化反应的操作

符合工艺流程的操作要求

李召华

合格

2008-03-29

高健

溴化环氧树脂

杜祥吉

溴化环氧树脂中间体

KBE-2025K

转料过程

有中间体洒落地面

加强培训教育增强其素质及责任心。

李召华

不合格

2008-02-15

曹建华

溴化环氧树脂

KBE-2025K

醚化反应的操作

操作规范

李召华

合格

过程检验记录

QR8.2.3-03

生产日期

操作工

产品名称

型号规格

检验项目

检验结果

不合格品评审处置

过程审核检查记录---来料检验

-对内/外部报怨,向相关责任部门下发《质量整改推进计划》,落实责任单位、责任人;

-纠正效果的证明(客户的质量信息反馈减少)。

√

√

√

√

√

√

八、以往顾客投诉情况、纠正措施实施情况、以往质量问题

1.是否按时落实要求的纠正措施并检查其有效性? -审核结果整改结果; -内/外部抱怨; -纠正效果的证明.

1、按时落实要求的纠正措施并检查其有

效性;

-对顾客投诉的情况,填写《质量信息反馈处置单》追溯其根源,制定《纠正或预防措施报告》、运用《顾客报怨及组织内部报怨与制造过程/产品矩形图》,形成闭环并审核结果整改结果;

工序名称

来料检验

工序编号

01

审核要点

审核记录

判定

一、过程负责人

是否指定过程负责人

已指定过程负责人

√

二、完整的输入(待加工零件、作业指导书、零件周转卡)

1.生产文件与检验文件中是否标出所有的重要技术要求,包括产品安全特性,并坚持执行?

2.是否持有PFMEA、控制计划、过程作业指导书/检验指导书,

3.特殊特性标识;

-精度/状况;

-检定/能力调查。由有资质的单位进行检定

2、生产设备/工装模具能保证满足产品特定的质量要求;

-验证结果,适当时包括Cmk;

-防错功能(报警,自动断开); -维修状态。

3、生产工位、检验工位符合要求; -照明/清洁;

-人机工程;

-零件搬运/安全生产。

4、对产品调整/更换有必备的辅助器具;

1、产品数量/生产批次的大小是按需求而定,是有目的地运往下道工序;

2、产品是按要求贮存、运输方式/包装方法按产品的特性而定。

√

√

-纠正效果的证明(客户的质量信息反馈减少)。

√

√

√

√

√

√

八、以往顾客投诉情况、纠正措施实施情况、以往质量问题

1.是否按时落实要求的纠正措施并检查其有效性? -审核结果整改结果; -内/外部抱怨; -纠正效果的证明.

1、按时落实要求的纠正措施并检查其有

效性;

-对顾客投诉的情况,填写《质量信息反馈处置单》追溯其根源,制定《纠正或预防措施报告》、运用《顾客报怨及组织内部报怨与制造过程/产品矩形图》,形成闭环并审核结果整改结果;

工序名称

来料检验

工序编号

01

审核要点

审核记录

判定

一、过程负责人

是否指定过程负责人

已指定过程负责人

√

二、完整的输入(待加工零件、作业指导书、零件周转卡)

1.生产文件与检验文件中是否标出所有的重要技术要求,包括产品安全特性,并坚持执行?

2.是否持有PFMEA、控制计划、过程作业指导书/检验指导书,

3.特殊特性标识;

-精度/状况;

-检定/能力调查。由有资质的单位进行检定

2、生产设备/工装模具能保证满足产品特定的质量要求;

-验证结果,适当时包括Cmk;

-防错功能(报警,自动断开); -维修状态。

3、生产工位、检验工位符合要求; -照明/清洁;

-人机工程;

-零件搬运/安全生产。

4、对产品调整/更换有必备的辅助器具;

1、产品数量/生产批次的大小是按需求而定,是有目的地运往下道工序;

2、产品是按要求贮存、运输方式/包装方法按产品的特性而定。

√

√

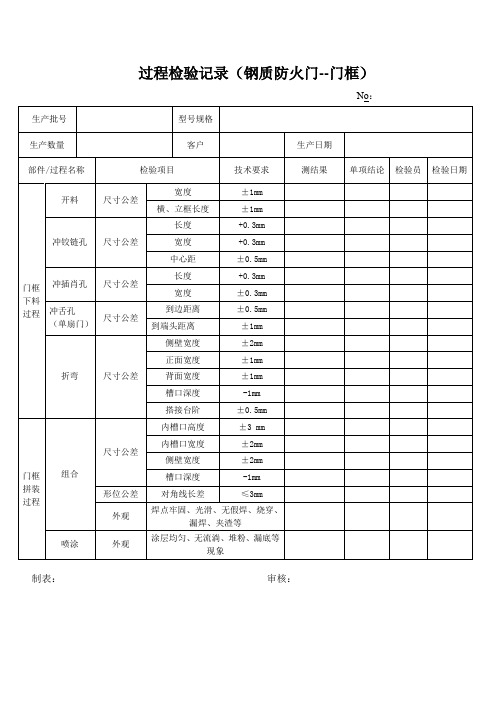

过程检验记录--钢质

冲舌孔

(单扇门)

尺寸公差

到边距离

±0.5mm

到端头距离

±1mm

折弯

尺寸公差

侧壁宽度

±2mm

正面宽度

±1mm

背面宽度

±1mm

槽口深度

-1mm

搭接台阶

±0.5mm

门框拼装过程

组合

尺寸公差

内槽口高度

±3 mm

内槽口宽度

±2mm

侧壁宽度

±2mm

槽口深度

-1mm

形位公差

对角线长差

≤3mm

外观

焊点牢固、光滑、无假焊、烧穿、漏焊、夹渣等

尺寸公差

执手中心边距(底/面)

±0.5mm

执手中心高度

±1mm

冲铰链孔

尺寸公差

长度

+0.3mm

深度

±0.5mm

折弯

尺寸公差

左扇宽度(底/面)

±1mm

右扇宽度(底/面)

±1mm

盖缝板

盖缝板宽度

±1mm

门扇

拼装过程

装填门芯

冷压

芯材填充后门扇重量 ㎏

胶粘剂涂刷应均匀,防火门芯板之间裁口对接,其它缝隙有防火胶填满

喷涂

外观

涂层均匀、无流淌、堆粉、漏底等现象

制表:审核:

过程检验记录(钢质防火门--门扇)

No:

生产批号

型号规格

生产数量

客户

投产日期

部件/过程名称

检验项目

技术要求

检测结果

单项结论

检验员

检验日期

门扇

下料过程

开料

尺寸公差

长度(左/右)

±1mm

宽度(左/右)

(单扇门)

尺寸公差

到边距离

±0.5mm

到端头距离

±1mm

折弯

尺寸公差

侧壁宽度

±2mm

正面宽度

±1mm

背面宽度

±1mm

槽口深度

-1mm

搭接台阶

±0.5mm

门框拼装过程

组合

尺寸公差

内槽口高度

±3 mm

内槽口宽度

±2mm

侧壁宽度

±2mm

槽口深度

-1mm

形位公差

对角线长差

≤3mm

外观

焊点牢固、光滑、无假焊、烧穿、漏焊、夹渣等

尺寸公差

执手中心边距(底/面)

±0.5mm

执手中心高度

±1mm

冲铰链孔

尺寸公差

长度

+0.3mm

深度

±0.5mm

折弯

尺寸公差

左扇宽度(底/面)

±1mm

右扇宽度(底/面)

±1mm

盖缝板

盖缝板宽度

±1mm

门扇

拼装过程

装填门芯

冷压

芯材填充后门扇重量 ㎏

胶粘剂涂刷应均匀,防火门芯板之间裁口对接,其它缝隙有防火胶填满

喷涂

外观

涂层均匀、无流淌、堆粉、漏底等现象

制表:审核:

过程检验记录(钢质防火门--门扇)

No:

生产批号

型号规格

生产数量

客户

投产日期

部件/过程名称

检验项目

技术要求

检测结果

单项结论

检验员

检验日期

门扇

下料过程

开料

尺寸公差

长度(左/右)

±1mm

宽度(左/右)

过程检验记录

过程检验记录

产品名称 检验项目

技术要求

规格/型号

检验结果

外观

表面不应有影响使用上的凹点、伤痕、毛刺、 □符合 变形、裂纹、杂质、缺料、油污、气孔等缺陷 □不符合

工艺尺寸 技术要求

按作业工艺、图纸和客户要求检验

综合判定 □符合 □不符合

检验员:

日期:

产品名称 检验项目

过程检验记录

规格/型号

技术要求

检验结果

外观

表面不应有影响使用上的凹点、伤痕、毛刺、 □符合 变形、裂纹、杂质、缺料、油污、气孔等缺陷 □不符合

工艺尺寸 技术要求

按作业工艺、图纸和客户要求检验

综合判定: □符合

□不符合

□符合 □不符合 □符合 □不符合

检验员:

日期:

产品名称 检验项目

过程检验记录

规格/型号

技术要求

检验结果

外观

表面不应有影响使用上的凹点、伤痕、毛刺、 □符合 变形、裂纹、杂质、缺料、油污、气孔等缺陷 □不符合

工艺尺寸 技术要求

按作业工艺、图纸和客户要求检验

综合判定: □符合

□不符合

□符合 □不符合 □符合 □不符合

检验员:

日期:

数量 不良记录

数量 不良记录

数量 不良记录

产品名称 检验项目

技术要求

规格/型号

检验结果

外观

表面不应有影响使用上的凹点、伤痕、毛刺、 □符合 变形、裂纹、杂质、缺料、油污、气孔等缺陷 □不符合

工艺尺寸 技术要求

按作业工艺、图纸和客户要求检验

综合判定 □符合 □不符合

检验员:

日期:

产品名称 检验项目

过程检验记录

规格/型号

技术要求

检验结果

外观

表面不应有影响使用上的凹点、伤痕、毛刺、 □符合 变形、裂纹、杂质、缺料、油污、气孔等缺陷 □不符合

工艺尺寸 技术要求

按作业工艺、图纸和客户要求检验

综合判定: □符合

□不符合

□符合 □不符合 □符合 □不符合

检验员:

日期:

产品名称 检验项目

过程检验记录

规格/型号

技术要求

检验结果

外观

表面不应有影响使用上的凹点、伤痕、毛刺、 □符合 变形、裂纹、杂质、缺料、油污、气孔等缺陷 □不符合

工艺尺寸 技术要求

按作业工艺、图纸和客户要求检验

综合判定: □符合

□不符合

□符合 □不符合 □符合 □不符合

检验员:

日期:

数量 不良记录

数量 不良记录

数量 不良记录

过程检验记录首过程末件1

常州市青洋塑料制品有限公司

过程检验记录

记录人:QR824-05

日期/

时间

工件名称

检验数

合格数

不合格数

不合格原因/处理结果

合格率

(%)

验证时间及人员

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/修边/Fra bibliotek注塑/

修边

/

注塑

/

修边

/

丹阳峰日车辆配件有限公司

过程检验记录单QR/QB21-04

检验员:日期:

产品名称

设备

型号

生产车间

装配

序号

检验项目

技术要求

检验

类型

实测值

判定结果

样本1

样本2

样本3

样本4

样本5

Y

N

首末件比对

1

机构灵活性

操作轻便、不卡滞,无异响

首件

□Y

□N

过程

末件

2

外观

产品表面平整、光滑、无损伤

首件

□Y

□N

过程

末件

3

外观

无错漏、漏装现象

首件

□Y

□N

过程

末件

4

涂层

涂层表面平整、色泽一致、无起泡等

首件

□Y

过程检验记录

记录人:QR824-05

日期/

时间

工件名称

检验数

合格数

不合格数

不合格原因/处理结果

合格率

(%)

验证时间及人员

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/

修边

/

注塑

/修边/Fra bibliotek注塑/

修边

/

注塑

/

修边

/

丹阳峰日车辆配件有限公司

过程检验记录单QR/QB21-04

检验员:日期:

产品名称

设备

型号

生产车间

装配

序号

检验项目

技术要求

检验

类型

实测值

判定结果

样本1

样本2

样本3

样本4

样本5

Y

N

首末件比对

1

机构灵活性

操作轻便、不卡滞,无异响

首件

□Y

□N

过程

末件

2

外观

产品表面平整、光滑、无损伤

首件

□Y

□N

过程

末件

3

外观

无错漏、漏装现象

首件

□Y

□N

过程

末件

4

涂层

涂层表面平整、色泽一致、无起泡等

首件

□Y

装配过程检验记录表

1.配线正确,布线排列整齐、走向合,导线标识清渐。

2.因操作不当对设各可能造成损害时,电气控系统应设有联镇或保护功能。

3.电器控制箱汇流排接地处应有明显的接地端子与接地标志。

4

人机界面

1.控制系统采用PLC控制,能调整各控制参数,配备独立电器、气路控制箱

2.人机界面上所显示或设置的功能及操作步骤均应准确、可靠。

5,螺钉、铆钉、那子端口不得有扭伤、锤伤等缺陷

6,焊接机上各荪牌标志应清晰耐久,其固定位置应正确、牢固、美观。

2

气动系统

1.气压应稳定,在额定压力工况情况下,管路系统不应有阻滞,所有气路及连接无漏气。

2.管路安装整齐美观,不应与其他零部件发生摩擦或撞,管路弯曲处应该圆滑,尽可能避免扭曲连接。

3

电气系统

5

安全防护

1焊接机应配备安全光、故障报警装置、急停保护开关、安全门等安全设施和措施,并能正常工作,确保操作者的安全。

2.整体应有安全防护装置,应能保护操作者不受物件抛出的伤害。

3.急停功能在完成紧急停止动作后,不得自动恢复功能。

4.应在电动机的明显部位标出旋转方向的指示前头:可能自动松动的零件应有可靠的防松装置。

5.零部件的连接应可靠,不得松动。

6.线路、管路应排列整齐,固定牢靠。

7

电气安全性能

1绝缘电阻:动力电路与保护接地电路之间的绝缘电阻应不少于20MΩ,控制电陆与保护接地电路之间的绝缘电阻应不小于2MΩ。

2.接地电阻:系统应有可靠的接地装置,应在明显位置装有与设备电路额定电流相适应的接地螺钉,为保证接触良好,禁止在螺钉上和导电接触面外喷涂油漆,并在附件上标注明显的接地符号。接地电阻阻值不得大于0.1MΩ。

日期

3.带电部件之间及与.外壳河应能承受正弦交流电压1760V50Hz的抗电强度试验,历时lmin,绝缘部分应无击穿、无表面闪、漏泄电流明显增大或电压突然下降等现象。

2.因操作不当对设各可能造成损害时,电气控系统应设有联镇或保护功能。

3.电器控制箱汇流排接地处应有明显的接地端子与接地标志。

4

人机界面

1.控制系统采用PLC控制,能调整各控制参数,配备独立电器、气路控制箱

2.人机界面上所显示或设置的功能及操作步骤均应准确、可靠。

5,螺钉、铆钉、那子端口不得有扭伤、锤伤等缺陷

6,焊接机上各荪牌标志应清晰耐久,其固定位置应正确、牢固、美观。

2

气动系统

1.气压应稳定,在额定压力工况情况下,管路系统不应有阻滞,所有气路及连接无漏气。

2.管路安装整齐美观,不应与其他零部件发生摩擦或撞,管路弯曲处应该圆滑,尽可能避免扭曲连接。

3

电气系统

5

安全防护

1焊接机应配备安全光、故障报警装置、急停保护开关、安全门等安全设施和措施,并能正常工作,确保操作者的安全。

2.整体应有安全防护装置,应能保护操作者不受物件抛出的伤害。

3.急停功能在完成紧急停止动作后,不得自动恢复功能。

4.应在电动机的明显部位标出旋转方向的指示前头:可能自动松动的零件应有可靠的防松装置。

5.零部件的连接应可靠,不得松动。

6.线路、管路应排列整齐,固定牢靠。

7

电气安全性能

1绝缘电阻:动力电路与保护接地电路之间的绝缘电阻应不少于20MΩ,控制电陆与保护接地电路之间的绝缘电阻应不小于2MΩ。

2.接地电阻:系统应有可靠的接地装置,应在明显位置装有与设备电路额定电流相适应的接地螺钉,为保证接触良好,禁止在螺钉上和导电接触面外喷涂油漆,并在附件上标注明显的接地符号。接地电阻阻值不得大于0.1MΩ。

日期

3.带电部件之间及与.外壳河应能承受正弦交流电压1760V50Hz的抗电强度试验,历时lmin,绝缘部分应无击穿、无表面闪、漏泄电流明显增大或电压突然下降等现象。

喷塑检验过程验证记录

7 8

结论

确认:

日备有限公司 前处理及喷塑过程检验记录表

产品名称 序号 1 2 3 4 5 6 规格型号 检验要求 装框前检查零部件无变形,装框时个零部件之间要有大于或等于2mm的间 隙,不得相互挤压撞击,清点数量,做好记录。装框完成后整体重量不得 大于起吊允许重量。 碱性脱脂浸泡时间为10-15分钟,起槽时工件表面形成不间断水膜即为合格 。游离碱度25-45点即为合格,此参数每隔2小时检测一次。 除锈浸泡时间为8-10分钟,视工件生锈情况而定。起槽时检查工件表面有 无未除掉的锈迹和氧化层,无则合格。槽液检测参数为总酸度,总酸度 350-450点即为合格,此参数每隔2小时检测一次。 中和处理浸泡时间时间为5-8分钟。 表调处理浸泡时间为30秒-1分钟。检测参数为PH=8-9。 磷化处理浸泡时间为8-10分钟,工件表面形成瓦灰色磷化膜。检测参数为 PH=3.0-3.5,总酸度为25-40点,游离酸度为1.1-1.9点,总酸度/游离酸度 比一般为20/1,促进剂为1.5-4.5点,磷化膜厚度要求在1.5-4.5微米之 间,以上相关参数在各自范围内即为合格,此槽参数每隔2小时检测一次。 各清洗槽清洗时间为1-2分钟,要求为活水清洗。 喷粉各项参数符合要求;塑粉颜色符合要求;烘烤温度为185度,时间为15 分钟;目测表面有无喷塑质量缺陷,如露底、电击、吐粉、颗粒等明显质 量问题,用膜厚仪检测塑层厚度,塑层厚度在50-100微米之间即为合格。 合格( ),接收。 不合格( ),退回返工处理。 数量 检查日期 实测结果 检验员 判定 备注

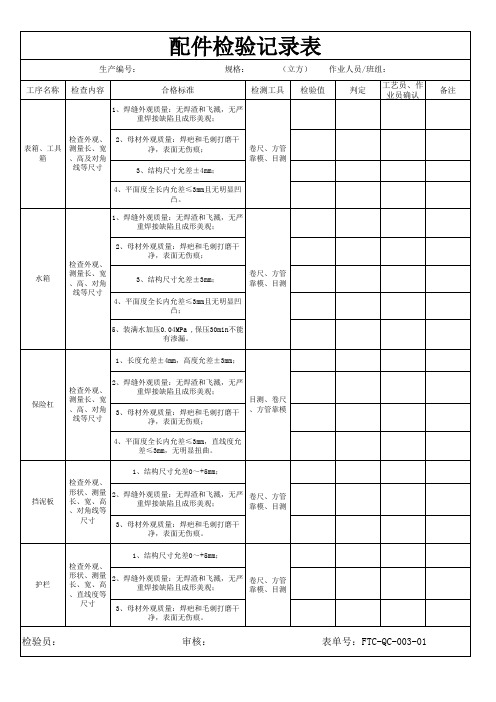

过程检验记录表

1、纵向直线度≤2mm/m,全长内≤ 10mm;

2、翼板平面度≤2mm/m,全长≤5mm;

3、翼板与腹板的垂直度≤1.5mm。

方管靠模、 卷尺、角尺

、目测

检验员:

审核:

表单号:FTC-QC-003-01

Байду номын сангаас

5、装满水加压0.04MPa ,保压30min不能 有渗漏。

备注

1、长度允差±4mm,高度允差±3mm;

保险杠

2、焊缝外观质量:无焊渣和飞溅,无严

检查外观、

重焊接缺陷且成形美观;

测量长、宽

目测、卷尺

、高、对角 3、母材外观质量:焊疤和毛刺打磨干 、方管靠模

线等尺寸

净,表面无伤痕;

4、平面度全长内允差≤3mm,直线度允 差≤3mm,无明显扭曲。

挡泥板

1、结构尺寸允差0~+5mm;

检查外观、

形状、测量 长、宽、高 、对角线等

2、焊缝外观质量:无焊渣和飞溅,无严 重焊接缺陷且成形美观;

卷尺、方管 靠模、目测

尺寸

3、母材外观质量:焊疤和毛刺打磨干

净,表面无伤痕。

护栏

1、结构尺寸允差0~+5mm;

检查外观、

形状、测量 长、宽、高 、直线度等

2、焊缝外观质量:无焊渣和飞溅,无严 重焊接缺陷且成形美观;

卷尺、方管 靠模、目测

4、平面度全长内允差≤3mm且无明显凹 凸。

1、焊缝外观质量:无焊渣和飞溅,无严 重焊接缺陷且成形美观;

水箱

检查外观、 测量长、宽 、高、对角

线等尺寸

2、母材外观质量:焊疤和毛刺打磨干 净,表面无伤痕;

3、结构尺寸允差±3mm;

4、平面度全长内允差≤3mm且无明显凹 凸;