工艺流转卡

工序流转卡实施细则

工序流转卡实施细则引言概述:工序流转卡是一种用于管理生产过程中各个工序的工具,它记录了每个工序的相关信息,包括工序名称、工序顺序、工序负责人等。

工序流转卡的实施细则对于提高生产效率、优化生产流程具有重要意义。

本文将详细阐述工序流转卡的实施细则,包括工序流转卡的设计与制作、工序流转卡的使用与管理、工序流转卡的更新与维护、工序流转卡的效果评估以及工序流转卡的改进与优化。

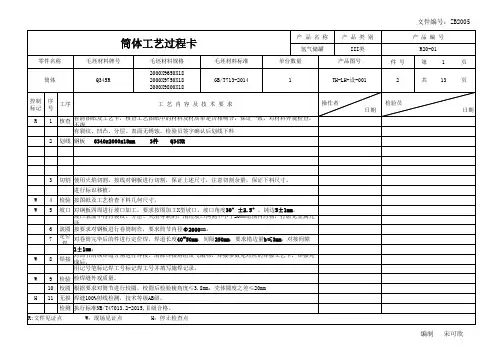

一、工序流转卡的设计与制作1.1 工序流转卡的基本要素工序流转卡应包含工序名称、工序顺序、工序负责人、工序开始时间、工序完成时间等基本要素。

这些要素能够清晰地描述每个工序的属性和执行情况。

1.2 工序流转卡的格式设计工序流转卡的格式设计应符合实际生产需求,可以根据生产工艺的特点灵活调整。

一般而言,工序流转卡应包括表头、表体和表尾三个部分,表头用于标识工序流转卡的基本信息,表体用于记录每个工序的具体信息,表尾用于总结工序流转卡的执行情况。

1.3 工序流转卡的制作与分发工序流转卡可以通过计算机软件进行制作,也可以手工制作。

制作时应确保信息的准确性和可读性。

制作完成后,工序流转卡应按照工序顺序进行分发,确保每个工序负责人都能及时获得相关信息。

二、工序流转卡的使用与管理2.1 工序流转卡的填写要求每个工序负责人在进行工序操作时,应按照工序流转卡的要求填写相关信息,包括开始时间、完成时间、工序产出数量等。

填写时要注意准确性和规范性,确保信息的可靠性。

2.2 工序流转卡的传递与接收当一个工序完成后,工序流转卡应及时传递给下一个工序负责人。

传递时要确保工序流转卡的完整性和可读性,同时应与接收人进行确认,确保信息的传递准确无误。

2.3 工序流转卡的存档与归档每个工序流转卡都应进行存档和归档,以备将来的查阅和分析。

存档时要注意分类和整理,归档时要确保信息的完整性和安全性。

三、工序流转卡的更新与维护3.1 工序流转卡的更新时机工序流转卡的更新应根据实际生产情况进行,一般可以根据产品类型、工艺变更等因素进行更新。

压力容器工艺过程流转卡

件号

第

3

页

1

共 13

页

控制 标记

序 号

工序

工艺内容及技术要求

R

1

核查

看 清

有裂纹、凹凸、分层、表面无锈蚀。检验员签字确认后划线下料

2

划线

毛 坯 标

W

3 4 5

检验 定位

记 检 验 对

焊 焊接

拼 对 拼 笔

标

φ

划

2

线

1±1㎜ 错边量

W

6 7

检验

检 验 委

托

H

8

检验

1 )

内表面形状偏差:外凸≤1.25% Di 即≤ 25.00 mm

坡口表面不得有裂纹、分层、夹渣等缺陷,清理坡口两侧不小于20㎜范围内污物,打磨见金属光

泽。

6 滚圆 按要求对钢板进行卷筒制作,要求筒节内径Φ444mm。

7

定位 焊

对卷筒完毕后的件进行定位焊,焊道长度10~20mm,间隔50mm,要求错边量b≤3mm,对接间隙

1±1㎜;

W

8

焊接

对筒节的纵焊缝分别进行焊接,清除焊接熔渣及飞溅物,焊接参数见对应的焊接工艺卡,焊接完 成后,

进行标识移植。

W 4 检验 按图纸及工艺检查下料几何尺寸。

W 5 坡口 进行坡口加工,要求按图加工单边V型坡口,坡口角度35°±2°,钝边高度:1±1mm。 坡口表面不得有裂纹、分层、夹渣等缺陷,清理坡口两侧不小于20㎜范围内污物,打磨见金属光 泽。

6 卷制 按要求对钢板进行卷筒制作,要求卷制零件内径Φ2036mm。

文件编号:ZB2005

产品编号 R20-01

管口位置 共

工序流转卡实施细则

工序流转卡实施细则一、背景介绍工序流转卡是一种用于管理和追踪生产过程中工序流转情况的重要工具。

它记录了每个工序的相关信息,包括工序名称、责任人、开始时间、结束时间等。

通过使用工序流转卡,可以实现生产过程的可视化管理,提高生产效率和质量。

二、目的本文旨在制定工序流转卡的实施细则,明确工序流转卡的使用规范,确保其在生产过程中的有效应用。

三、工序流转卡的内容要求1. 工序名称:明确标识每个工序的名称,以便工人能够清楚地了解自己所负责的工序。

2. 责任人:指定每个工序的责任人,确保每个工序有专人负责,并能够及时解决工序中出现的问题。

3. 开始时间:记录每个工序的开始时间,用于追踪工序的进展情况。

4. 结束时间:记录每个工序的结束时间,用于评估工序的耗时和效率。

5. 工时:记录每个工序的工时,用于计算总体生产时间和工序之间的转换时间。

6. 工艺要求:详细描述每个工序的工艺要求,包括工艺流程、操作规范、质量标准等,以确保工序的一致性和质量。

7. 物料清单:列出每个工序所需的物料清单,以便及时准备和供应所需的物料。

8. 设备要求:明确每个工序所需的设备和工具,以确保工序能够顺利进行。

9. 检验要求:指定每个工序的检验要求,包括检验方法、检验标准等,以确保工序的质量符合要求。

10. 备注:留下必要的备注信息,如特殊情况、问题记录等。

四、工序流转卡的使用流程1. 工序流转卡的创建:在每个工序开始前,由责任人填写工序流转卡,并将其贴在工作区域的可见位置。

2. 工序的执行:责任人按照工序流转卡中的要求进行工序的执行,确保按照工艺要求进行操作。

3. 工序的流转:在完成当前工序后,责任人将工序流转卡移交给下一个负责的工序责任人。

4. 工序的检验:下一个工序责任人在接收工序流转卡后,进行必要的检验,确保上一个工序的质量符合要求。

5. 工序的记录和反馈:每个工序结束后,责任人记录实际的开始时间、结束时间、工时等信息,并在工序流转卡上填写相应的数据。

工序流转卡实施细则

工序流转卡实施细则一、目的和适用范围明确工序流转卡实施的目的,即通过规范化的管理,提高生产效率,确保产品质量,同时提升现场管理的精细化程度。

规定流转卡的适用范围,适用于涉及多工位、多工序加工和组装的生产线或产品。

二、流转卡的设计与制作简洁性:卡面设计简洁,信息一目了然,避免过多的冗余信息。

易读性:文字简练,图表清晰,颜色区分明显,确保现场操作人员能快速读取信息。

定制化:根据企业特点和产品特性,设计符合实际需求的流转卡格式。

功能性:确保流转卡具备必要的信息栏,如工序名称、操作人员、检验人员、日期等。

标准化:制定流转卡的管理标准,明确流转卡的制作、使用、更换和报废要求。

三、流转卡的发放与回收分发流程:明确流转卡的发放流程,确保每个操作人员都能得到相应岗位的流转卡。

回收与更新:制定流转卡的回收与更新制度,对于损坏或遗失的流转卡及时处理。

人员培训:对新入职员工进行流转卡使用培训,确保他们了解流转卡的重要性和使用方法。

信息录入:确保每道工序的操作人员及时、准确地填写流转卡上的相关信息。

交接记录:建立流转卡交接记录制度,确保生产过程中的信息传递无误。

四、填写规范与注意事项填写要求:规定填写流转卡的规范字体、格式和信息内容。

检验栏填写:明确检验人员在流转卡上的检验栏填写要求。

签字确认:要求操作人员和检验人员在流转卡上签字确认,确保责任到人。

异常记录:鼓励操作人员在流转卡上记录生产过程中的异常情况。

保密与安全:制定相应的保密和安全措施,防止流转卡上的敏感信息泄露。

五、日常管理与监督定期检查:制定定期检查制度,对流转卡的保管和使用情况进行检查。

抽查与考核:定期进行抽查和考核,对不合格的情况进行纠正和改进。

信息反馈:鼓励员工提出关于流转卡的改进建议和意见。

培训与指导:定期对员工进行培训和指导,提高其对流转卡的重视和使用水平。

记录管理:建立完善的记录管理制度,确保所有信息可追溯和查询。

六、异常处理与改进异常报告:要求操作人员在发现异常情况时及时报告,并记录在流转卡上。

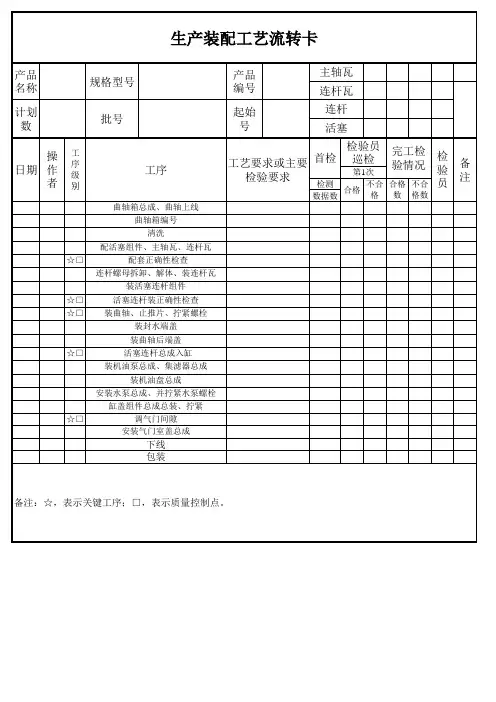

生产装配流转卡

配套正确性检查

连杆螺母拆卸、解体、装连杆瓦

装活塞连杆组件

☆□

活塞连杆装正确性检查

☆□ 装曲轴、止推片、拧紧螺栓

装封水端盖

装曲轴后端盖

☆□

活塞连杆总成入缸

装机油泵总成、集滤器总成

装机油盘总成

安装水泵总成、并拧紧水泵螺栓

缸盖组件总成总装、拧紧

☆□Biblioteka 调气门间隙安装气门室盖总成

下线

包装

备注:☆,表示关键工序;□,表示质量控制点。

生产装配工艺流转卡

产品 名称

规格型号

产品 编号

主轴瓦 连杆瓦

计划 数

批号

起始 号

连杆 活塞

操工

日期 作

序 级

者别

工序

曲轴箱总成、曲轴上线

工艺要求或主要 首检 检验要求

检验员 巡检

第1次

完工检 验情况

检测 数据数

合格

不合 格

合格 数

不合 格数

检 验 员

备 注

曲轴箱编号

清洗

配活塞组件、主轴瓦、连杆瓦

☆□

产品制造工艺流转检验卡

滚轮机架

焊缝检测器

1)焊缝表面质量

2)咬边深度mm

3)余高e1 mm

1)焊缝表面质量

2)咬边深度mm

3)余高e1 mm

筒体制造工艺流转检验卡(二)

零部件名称

封头编号

规格

材料

共页

第页

控制标记

序号

工序

工艺内容及技术要求

设备工装

自检记录

操作者日期

专检记录

检验日期

8

清根

按《碳弧气刨工艺规程》要求对纵缝进行清根,并清除焊渣见金属光泽。

封头制造工艺流转检验卡(一)

零部件名称

封头编号

规格

材料

共页

第页

控制标记

序号

工序

工艺内容及技术要求

设备工装

自检记录

操作者日期

专检记录

检验日期

1

领料

(1)按图样材质和《焊接接头编号表》的要求领料,复查材料外表质量

(2)核对材料标记

(3)实测钢板厚度≥mm

(4)按产品标识位置图

测厚仪

(1)材料外表质量

(2)材料标记

探伤机

开孔位置

(1)开孔位置

(2)无损检测质量师签字

5

气割管口

按《划线切割下料矫正工艺规程》图样及《焊接工艺规程》管孔要求,按工线气割封头管孔和管口坡口,并清理割渣

氧乙炔割炬

(1)管口(2)管口坡口角度

(3)清理割渣

(1)管口

(2)管口坡口角度

(3)清理割渣

封头制造工艺流转检验卡(三)

零部件名称

封头编号

(1)棱角e mm

(2)最大最小直长差为mm

(1)棱角e mm

工序流转卡实施细则

工序流转卡实施细则一、背景介绍工序流转卡是指在生产过程中,对每个工序进行记录和跟踪的一种管理工具。

通过工序流转卡的使用,可以实现对生产过程的监控和控制,提高生产效率和质量,减少生产中的错误和浪费。

二、目的和作用1. 目的:制定工序流转卡实施细则的目的是为了规范生产过程中的工序记录和跟踪,确保生产过程的可控性和可追溯性。

2. 作用:工序流转卡的实施可以帮助企业实现以下目标:- 提高生产效率:通过记录每个工序的时间和人员,可以及时发现生产瓶颈和问题,并采取相应的措施进行优化。

- 提高生产质量:通过记录每个工序的检验结果和质量指标,可以及时发现质量问题,并采取相应的措施进行改进。

- 减少生产错误和浪费:通过工序流转卡的记录和跟踪,可以及时发现和纠正生产过程中的错误和浪费,提高资源利用率。

三、工序流转卡的内容和要求1. 工序流转卡的基本信息:- 产品名称:记录生产的产品名称。

- 工序编号:记录每个工序的编号,方便进行跟踪和管理。

- 工序名称:记录每个工序的名称,确保操作的准确性。

- 工序要求:记录每个工序的具体要求,包括工艺参数、质量标准等。

- 工序责任人:记录每个工序的责任人,确保责任的明确性。

2. 工序流转卡的记录内容:- 开始时间和结束时间:记录每个工序的开始时间和结束时间,用于计算工时和监控生产进度。

- 人员记录:记录每个工序的操作人员,确保操作的准确性和责任的明确性。

- 物料记录:记录每个工序所使用的物料和数量,确保物料的使用和追溯。

- 检验记录:记录每个工序的检验结果和质量指标,确保产品质量的稳定性和可追溯性。

3. 工序流转卡的填写要求:- 填写人员:由专人负责填写和记录工序流转卡的相关信息,确保信息的准确性和完整性。

- 填写时间:在每个工序完成后及时填写相关信息,确保信息的及时性和可追溯性。

- 填写规范:填写内容要准确、清晰,不得出现模糊、含糊不清的情况。

- 签名确认:每个工序的责任人需在工序流转卡上签名确认,确保责任的明确性和追溯性。

生产工艺过程流转卡

1.外观

1.外观;

2.无损检测

□符合

□不符合

3.无损检测报告编号:。

□合格

□不合格

□E点

□R点

□W点

□H点

4

热处理

1热处理状态:;

2正火温度:℃;

3回火温度:℃;

4固溶温度:℃;

5保温时间:H;

6冷却方式:;

7硬 度:HB.

1.热处理状态:;

2.正火温度:℃;

3.回火温度:℃;

4.固溶温度:℃;

1.内径:mm;

2.外径:mm;

3.厚度:mm。

1.内径:mm;

2.外径:mm;

3.厚度:mm。

□合格

□不合格

□E点

□R点

□W点

□H点

4

粗车

粗车表面、前面、密封面,清除氧化皮、毛刺、毛边。按照图纸、工艺卡要求留加工余量。余量单面2mm。

1.表面、前面、密封面

。

2.余量单面mm。

1.表面、前面、密封。

生产工艺过程流转卡

订货单位

数 量

规格型号

材料批号

产品名称

锻件级别

材料牌号

生产批号

工艺过程记录

序号

工序

名称

技术要求

生产过程记录

自检记录

专检记录

检验结论

检验员

控制人员

控制点

1

下料

1.下料重量:kg;

2.将下好的料块放入待检区并标识材质、下料重量、材料批号、生产批号。

1.下料重量:kg;

2.标识:

①:材 质:

8.当始锻温度达到℃时,将毛坯放入砧面进行锻造。

9.当终锻温度达到℃时,停止锻造进行二次加热。

工序流转卡实施细则

工序流转卡实施细则一、背景介绍工序流转卡是一种用于记录和跟踪生产过程中各个工序的信息的重要工具。

它能够匡助企业实现生产过程的可视化管理,提高生产效率和质量控制水平。

为了确保工序流转卡的有效实施,制定本细则,明确工序流转卡的内容、填写要求和使用流程。

二、工序流转卡的内容1. 产品信息:包括产品名称、规格、图号等。

2. 工序信息:列出产品的各个工序,并标明每一个工序的顺序和工序名称。

3. 工艺参数:记录每一个工序的工艺参数,如温度、压力、时间等。

4. 检验要求:列出每一个工序的检验要求和标准。

5. 操作规程:详细描述每一个工序的操作步骤和注意事项。

6. 物料清单:列出每一个工序所需的物料和数量。

7. 质量记录:记录每一个工序的质量检验结果和问题反馈。

8. 工时记录:记录每一个工序的工时和人员分配情况。

三、工序流转卡的填写要求1. 填写人员应熟悉产品的工艺流程和操作规程,确保填写的内容准确无误。

2. 所有信息必须清晰、易读,使用规范的文字和符号。

3. 工序流转卡应按照工序的顺序逐步填写,确保信息的联贯性。

4. 填写人员应及时更新工序流转卡,记录每一个工序的实际情况。

四、工序流转卡的使用流程1. 生产计划部门根据定单需求和产品工艺流程制定生产计划,并将计划下达给生产车间。

2. 生产车间根据生产计划安排生产工序,并将工序流转卡发放给相应的工人。

3. 工人根据工序流转卡的要求进行生产操作,并填写相应的信息。

4. 工序完成后,工人将工序流转卡交给下一个工序的工人,并进行交接确认。

5. 工序流转卡最终由质量检验部门进行审核,确保所有工序符合质量要求。

6. 完成所有工序后,工序流转卡归档保存,作为产品质量追溯的重要依据。

五、工序流转卡的管理与改进1. 工序流转卡应有专人负责管理和维护,确保其完整性和准确性。

2. 定期对工序流转卡进行审核和评估,发现问题及时进行改进和优化。

3. 借助信息化系统,将工序流转卡与生产管理系统进行集成,实现自动化数据采集和分析。

工序流转卡实施细则

工序流转卡实施细则一、背景介绍工序流转卡是一种用于记录和跟踪产品在制造过程中各个工序的信息的工具。

通过工序流转卡,可以实时了解产品的制造进度、质量状况以及各个工序的责任人等关键信息,有助于提高生产效率和产品质量。

本文将详细介绍工序流转卡的实施细则,包括工序流转卡的内容、填写要求、使用方法等。

二、工序流转卡的内容1. 产品信息:包括产品名称、型号、规格等基本信息,以便于唯一标识和追溯。

2. 工序信息:按照产品制造的不同工序,记录每个工序的名称、编号、开始时间、结束时间等信息。

3. 责任人信息:记录每个工序的责任人,包括姓名、工号、联系方式等,以便于沟通和协调。

4. 质量要求:记录每个工序的质量要求,包括检验标准、抽样方法、合格标准等,确保产品质量符合要求。

5. 特殊要求:记录每个工序的特殊要求,如特殊设备、特殊工艺等,以便于工人在操作过程中注意事项。

6. 工时记录:记录每个工序的工时,包括标准工时、实际工时等,用于评估工序的效率和生产成本。

7. 质量记录:记录每个工序的质量检验结果,包括合格品数量、不合格品数量等,用于质量追溯和改进。

8. 备注:记录每个工序的其他相关信息,如异常情况、问题反馈等,以便于后续处理和改进。

三、工序流转卡的填写要求1. 准确性:填写工序流转卡时,必须准确无误地记录相关信息,确保信息的真实性和可靠性。

2. 及时性:填写工序流转卡应及时进行,不得延误,以免影响后续工序的进行。

3. 完整性:填写工序流转卡时,必须填写所有必要的信息,确保工序流转卡的完整性和可读性。

4. 规范性:填写工序流转卡时,必须按照统一的格式和规范进行,确保信息的一致性和易于理解。

5. 签字确认:每个工序完成后,责任人必须在工序流转卡上签字确认,以示工序的完成和责任的承担。

四、工序流转卡的使用方法1. 开始工序:在开始某个工序之前,责任人应先查看工序流转卡,了解前一工序的完成情况和质量状况,确保可以顺利进行下一工序。