深水高桩承台钢吊箱设计计算书

深水承台钢吊箱设计与施工

21 0 2年 6 月

山西交通科 技

Q

NO. 3

S HAN C E E & ’c XI I NC S I 删 oL E o

ln u e

深水承台钢 吊箱设计与施工

杨平 波

( 山西省交通科学研究院, 太原 山西 000 ) 30 6

摘要 : 介绍了深水高桩承台钢吊箱设计与施工, 针对钢 吊箱的特点阐述其设计要点和施工

’岜 z 2

.

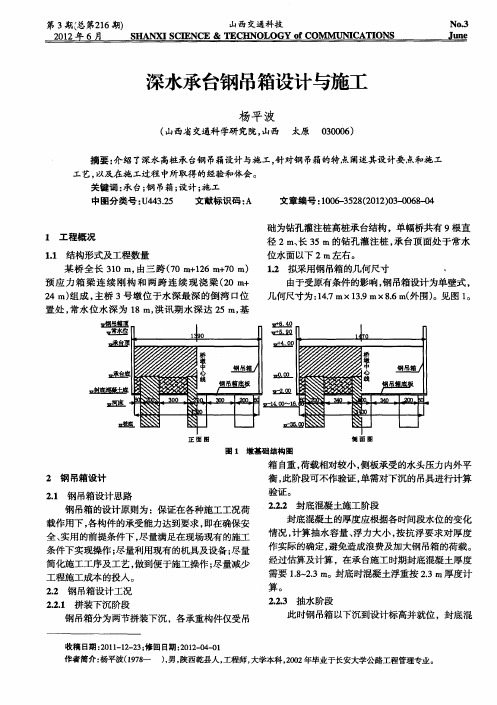

由于受原有条件的影响, 吊箱设计为单壁式 , 钢 几何尺寸 为 :4 3 1.mx1.m×8 ( 围 ) 图 1 7 9 .m 外 6 。见 。

1

J 9 0

卫

封底 嘣 ±底 E

监

’

屋

饕

一30 0

线

一3 一 0 ~c 0 堋 b

口

桩 鹿

2 钢吊箱设计工况 . 2 221 拼装 下沉 阶段 ..

钢 吊箱分 为 两节拼 装下沉 ,各 承重构 件仅 受 吊

收稿 日期 :0 1 1— 3 修 回日期 :0 2 0 - 1 2 1— 2 2 ; 2 1 -4 0

作者简 介: 杨平波(98 17一 ) , , 陕西乾县人 , 男 工程师 , 大学本科 ,02 20 年毕业于长安大学公路工程管理专业 。

工艺 , 以及在施 工过 程 中所取得 的 经验 和体会 。

关键 词 : 台 ; 吊箱 ; 承 钢 设计 ; 工 施

中图分 类号 :4 32 U 4 .5

文 献标 识码 : A

文章编 号 :063 2 (020-0 80 10 -582 1)306 -4

1 工 程概 况

11 结 构形 式及工 程数 量 . 某 桥 全 长 30I, 1 由三 跨 (0m+ 2 7 n 7 16m+ 0m) 预 应 力 箱 梁 连 续 刚 构 和 两 跨 连 续 现 浇 梁 (O—+ 2 n

深水域桥梁承台施工钢吊箱设计简析

深水域桥梁承台施工钢吊箱设计简析摘要:深水域、大跨度桥梁主墩基础体积相对庞大,且往往处于深水之中,存在施工条件差、难度大、风险高等特点,承台施工用钢吊箱的设计是项目建设过程中的重难点,吊箱设计的成败至关重要。

本文结合国内已建桥梁钢吊箱设计与应用的经验,就深水域桥梁承台施工钢吊箱的设计进行简要分析。

关键词:深水域钢吊箱设计1 概述桥梁工程在深水环境当中进行施工必须要借助临时设施来提供干作业的环境,其中高桩承台的施工当中钢吊箱是常用的临时设施,钢吊箱一方面能提供施工作业平台,另一方面也围挡周围水体而提供干作业环境。

钢吊箱是深水高桩承台施工的关键临时设备,其设计方案的合理与否是决定桥梁施工的安全、进度、成本等各项目标能否实现的关键。

若设计不合理,往往会造成费用偏高、安全风险提升、施工难度增加等。

而绝大部分钢吊箱所处水域的环境较为复杂,普遍存在流速快、漂浮物多、水位不断变化等不利因素。

所以钢吊箱的设计要在全面分析施工环境的基础上进行,既要考虑工程特点,也要参考以往经验,并结合严密的分析计算。

2 钢吊箱的分类及特点钢吊箱按照侧壁的结构形式可以分为单壁钢吊箱和双壁钢吊箱,按照底板和侧壁的位置关系可以分为底包侧钢吊箱和侧包底钢吊箱。

钢吊箱的典型特点:可利用钢护筒进行定位,定位简单、精度较高;封底混凝土质量有保障;吊箱悬挂在钢护筒上,不与河床直接接触,箱体对河床无影响;桩基钢护筒穿过吊箱底板,箱体的构造较为复杂,总体施工难度较大;吊箱一般较为庞大,需要分节段加工、运输、组拼、吊装。

单壁钢吊箱的侧壁为单层,主要由钢面板、纵横向的加劲肋和内支撑组成。

该种吊箱的用钢量相对较少,加工较为简单,刚度较小,容易在接缝处发生漏水。

在水深较深的情况下需要增大加劲肋的型钢型号,导致钢材利用率降低,造成钢材的浪费,所以主要适用于水深较浅的施工条件。

双壁钢吊箱的侧壁为双层,双层侧壁之间利用型钢进行连接,形成一个三维空间桁架结构,整体刚度较大,材料的力学性能发挥较单壁的形式充分。

承台钢套箱设计计算书讲诉

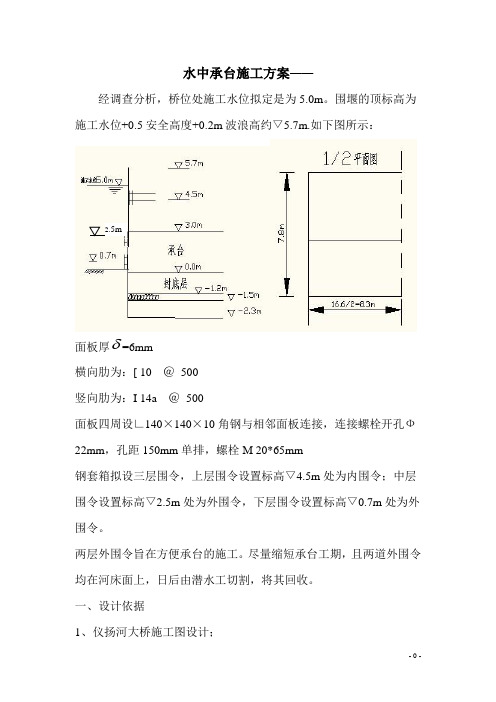

水中承台施工方案——经调查分析,桥位处施工水位拟定是为5.0m。

围堰的顶标高为施工水位+0.5安全高度+0.2m波浪高约▽5.7m.如下图所示:2.5m面板厚 =6mm横向肋为:[ 10 @500竖向肋为:I 14a @500面板四周设∟140×140×10角钢与相邻面板连接,连接螺栓开孔Ф22mm,孔距150mm单排,螺栓M 20*65mm钢套箱拟设三层围令,上层围令设置标高▽4.5m处为内围令;中层围令设置标高▽2.5m处为外围令,下层围令设置标高▽0.7m处为外围令。

两层外围令旨在方便承台的施工。

尽量缩短承台工期,且两道外围令均在河床面上,日后由潜水工切割,将其回收。

一、设计依据1、仪扬河大桥施工图设计;2、实测河床断面图;3、历年的水文资料;4、各种桥涵设计、施工规范和设计计算手册;二、方案可行性研究及其对策1、筑岛围堰:根据施工图设计,主墩承台顶面在河床面以上,墩位处水深5.0m左右。

如采用土围堰(包括草袋土围堰或木桩土围堰),则围堰较高,必须将围堰做得很大。

这样压缩航道不但对航运产生不利影响,且工程量很大,费工费时,土壤又缺乏,无论是从工期还是造价上均不够合理,同时在施工过程中还存在巨大风险,故此方案不能采纳。

2、钢套箱围堰:利用钢管桩脚手平台拼装,下沉钢套箱比较方便,而且钢套箱仅需下沉2.5m左右是完全可能的。

在本桥的地质条件下,下沉2.5m最好采用单壁钢套箱,由于本身自重虽较小,但下沉较浅,这完全是可能的。

且单壁钢围堰待承台浇筑后又能回收利用,经济上及工期上均是合理的。

综上,最后研究决定,采用单壁钢围堰施工承台。

三、套箱围堰平面尺寸及标高的确定1、套箱围堰的标高拟定顶标高:根据历年水文资料及一般以十年一遇的水位作为施工水位,故将施工水位定为▽5.0m,因流速不大,只考虑0.7m安全高度,所以套箱围堰顶标高为5.7m;底标高:承台底标高为0.0m,封底混凝土厚度拟定为1.2m,围堰吸泥下沉后用蛇皮袋装粘土铺平的处理高度约为0.3m,再考虑套箱的底脚切入河床表面0.8m,则底脚标高应为-2.3m。

钢套箱设计计算方案

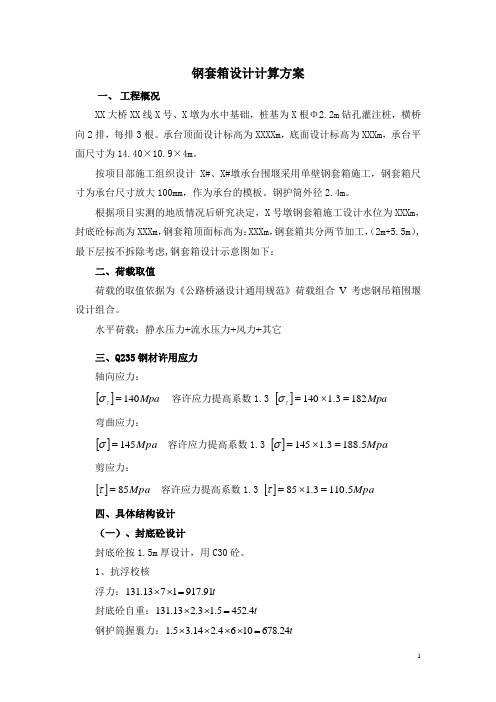

钢套箱设计计算方案一、 工程概况XX 大桥XX 线X 号、X 墩为水中基础,桩基为X 根Φ2.2m 钻孔灌注桩,横桥向2排,每排3根。

承台顶面设计标高为XXXXm ,底面设计标高为XXXm ,承台平面尺寸为14.40×10.9×4m 。

按项目部施工组织设计X#、X#墩承台围堰采用单壁钢套箱施工,钢套箱尺寸为承台尺寸放大100mm ,作为承台的模板。

钢护筒外径2.4m 。

根据项目实测的地质情况后研究决定,X 号墩钢套箱施工设计水位为XXXm ,封底砼标高为XXXm ,钢套箱顶面标高为:XXXm ,钢套箱共分两节加工,(2m+5.5m ),最下层按不拆除考虑,钢套箱设计示意图如下:二、荷载取值荷载的取值依据为《公路桥涵设计通用规范》荷载组合V 考虑钢吊箱围堰设计组合。

水平荷载:静水压力+流水压力+风力+其它三、Q235钢材许用应力轴向应力:[]Mpa z 140=σ 容许应力提高系数1.3 []Mpa z1823.1140=⨯=σ 弯曲应力:[]Mpa 145=σ 容许应力提高系数1.3 []Mpa 5.1883.1145=⨯=σ 剪应力:[]Mpa 85=τ 容许应力提高系数1.3 []Mpa 5.1103.185=⨯=τ四、具体结构设计(一)、封底砼设计封底砼按1.5m 厚设计,用C30砼。

1、抗浮校核浮力:131.1371917.91t ⨯⨯=封底砼自重:131.13 2.3 1.5452.4t ⨯⨯=钢护筒握裹力:1.5 3.14 2.4610678.24t ⨯⨯⨯⨯=钢套箱自重:52t抗浮安全系数: 452.4678.2452 1.29 1.1917.91K ++==> 满足要求 2、封底砼强度校核取封底混凝土板计算。

封底混凝土板由钢护筒与混凝土的握裹力和封底混凝土板自重抵抗作用于封底砼板的静水压力。

为便于计算偏于安全地将封底混凝土板简化为空间梁格,钢套筒中心连线作为支点。

深海高桩承台有底钢吊箱围堰施工工法(2)

深海高桩承台有底钢吊箱围堰施工工法深海高桩承台有底钢吊箱围堰施工工法一、前言深海高桩承台有底钢吊箱围堰施工工法是一种在深海环境中进行桩承台施工的先进工法。

它采用了具有底部开口的钢吊箱围堰,通过下沉、吊浮等方式,将吊箱固定在海床上进行支撑和环境隔离,然后进行桩基施工。

这种工法具有工序简单、施工效率高、质量可控等优点,已经在深海桩基建设中得到了广泛应用。

二、工法特点 1. 底部开口钢吊箱:采用特制的钢材制作,具有底部开口,可沉入海床并实现密封。

2. 环境隔离:钢吊箱围堰能够隔离施工区域,保持施工现场相对干燥,并减少深海环境对施工带来的影响。

3. 施工效率高:采用吊浮施工方式,能够加快施工进度,提高施工效率。

4. 桩基质量可控:施工过程中可以监控桩基沉入深度和垂直度,确保桩基质量符合设计要求。

5. 工法灵活:适用于各种不同类型的高桩承台施工,可根据实际情况进行调整和优化。

三、适应范围深海高桩承台有底钢吊箱围堰施工工法适用于深海环境下的高桩承台施工,特别适用于桩基施工困难的场合,如软土层、海底沉积物较厚等。

四、工艺原理深海高桩承台有底钢吊箱围堰施工工法是将理论依据和实际应用相结合的一种工法。

通过施工工艺的合理选择和技术措施的采取,实现了在深海环境下进行高桩承台施工的可靠性和可行性。

五、施工工艺深海高桩承台有底钢吊箱围堰施工工艺包括以下阶段:吊箱下沉、吊箱固定、施工桩基、吊箱吊浮等。

在每个阶段都需要严格按照设计要求进行操作,确保施工质量和安全。

六、劳动组织深海高桩承台有底钢吊箱围堰施工需要合理组织施工人员,确保施工流程的顺利进行。

关键岗位包括施工负责人、吊箱操作员、施工工人等。

七、机具设备该工法需要的机具设备包括吊装设备、浮力装置、施工船舶等。

吊装设备用于吊装钢吊箱和施工桩基的材料,浮力装置用于实现吊箱的吊浮,施工船舶用于运输和支撑施工设备。

八、质量控制深海高桩承台有底钢吊箱围堰施工工法的质量控制包括对材料、工艺和施工过程的全面监控和检验。

浅谈深水高桩承台钢吊箱的施工

撑 连接 加 固 ,以增加 立柱 的承 载 力和稳 定性 ;在井 架 上 横 桥 向拼 装2 组单 层3 贝雷桁 架 作为承 重 纵梁 ;在 纵 梁 排 上安 装 与 吊箱 底 板横 梁 相 对 应 的 1 根2 [0 钢 作 为 承 O 4槽 重横 梁 ;吊杆 是 由 3 u 精 扎螺 纹钢 筋 及 与 之配 套 的 2n n 连 接 器 、锚 具 螺帽 组 成 ,每 根横 梁 上部 4 吊杆 ,吊 杆 根 下 端 固定在 底 板 的承重 横梁 上 。

桩顶 混凝 土 的受 力面 积 。将 立柱 竖直焊 接安 装在 底 座钢

板 上 。进 行柱 间斜撑 焊接 和 安装柱 顶盖 梁形 成 井架 ,在 立柱 盖 梁 上组拼 承 重 贝雷纵 梁和 承 重横 梁 。然后将 3 2 精轧 螺纹 钢 吊杆按 设计 位 置进行 安装 ,并 用锚 具 与吊杆 上下 端对 应 的承 重横梁 锁 紧 。调 整 吊杆长 度 ,使 底横 梁 位于 同一个水 平面 上 ,在 底横 梁 上安 装底 板纵 梁 。在 每

调整 吊杆锚 具让 所有 吊杆下 沉l c ( O m 吊杆 上每 l c Om作 刻

3 钢 吊箱施 工

钢 吊箱 施 工工 艺流程 为施 工 准备一 吊挂 系统安 装一 拼 装 底 板 一 拼 装 侧 板一 吊箱 下 沉定 位 一 灌 注 封 底 混 凝 土 一抽 水 防漏 处理一 拆 除 吊挂 系统一 承 台施 工 。

求 后运 至 工地 进行现 场 组拼 安装 。上 下承 重横 梁 、承 重

立柱 、侧板 内 支撑 等构件 ,结 构粗 重加 工 精度 要 求相 对

较 低 ,此 类构件 在现 场车 间进 行 加工 并在 组拼 过程 中根

大型深水套箱模板计算书

读万卷书 行万里路

1

大型深水套箱模板计算书

(2010-06-12 09:04:36)

标签: 原创

杂谈

分类: 设计与制造

一、 基本资料:

1. 承台模板的基本尺寸

桥墩承台浇筑混凝土时采用全钢模板,模板由十块平面模板对接组成,模板设计高度为14m ,面板为δ=6㎜厚钢板;横肋为8mm 厚钢板,高度为95mm ,竖向间隔为40cm ,竖肋为[10槽钢,间隔为40cm ;在模板内紧贴着竖向的工字钢,工字钢为I25a ,每条工字钢

间距为100cm 。

在工字钢内层,有由双[14a 槽钢组成的内环支加,竖向间距为

100cm ,共12层,水深为12米。

2、材料的性能

根据《公路桥涵施工技术规范JTJ041-89》和《公路桥涵钢结构设计规范》的规定,暂取:

图一

砼的重力密度:26 kN/m3;砼浇筑时温度:20℃;砼浇筑速度:2m/h;掺外加剂。

钢材取Q235钢,重力密度:78.5kN/m3;容许应力为145MPa,不考虑提高系数;弹性模量为206GPa。

吊勾的最大允许应力为50MPa

水密度:100KN/m3.

读万卷书行万里路

2

2. 计算荷载

对模板产生侧压力的荷载主要有一种:

即水流对模板的侧压力;按p=λh计算。

受力情况见图二。

3. 检算标准

3

读万卷书行万里路。

钢吊箱设计计算书

钢吊箱设计计算书一、工程概述1.1承台概况罗屿大桥9#~20#墩均为深水基础高桩承台,材料为C40海工混凝土,为封底混凝土C20。

承台顶标高为-2.000m,承台底标高为-4.5m,承台尺寸为6.25m×20.7m。

1.2水文罗屿特大桥下部构造位于海水中受潮差影响,平均高潮水位 2.92m、平均低潮水位-2.19m,平均潮位4.11m。

1.3工程地质上述墩位处在深水区域,海底标高为-19.500~-4.300,地层按其时代、成因、岩性、风化程度及工程特性,由上而下依次为:第四系海积层(Q4cm)、第四系残积层(Q4el);下伏基岩为燕山晚期侵入花岗岩(γ53)及其风化层;表层为素填土(Q4me)。

料详见地勘资料。

二、设计依据《公路桥涵钢结构及木结构设计规范》(JTJ025-86);《建筑结构设计综合手册》;《公路桥涵施工技术规范》《钢结构设计规范》三、钢吊箱设计3.1承台施工概述承台底面标高高出净水面,且海水较深,拟采用有底钢吊箱施工承台。

根据设计文件要求,承台混凝土浇注完毕后,须进行防腐涂装,因此钢吊箱设计时四边尺寸必须要超出承台实际尺寸(现考虑预留1m),为后期涂装留有足够施工空间。

承台混凝土浇筑需准备一套模板,混凝土一次浇筑成型,整个钢吊箱只是起围护止水的作用。

3.2钢吊箱初步设计承台封底混凝土厚1.5m,侧模板高度为8m,顶口高出设计平均高位1.28m,面板采用6mm钢板,竖肋采用槽18a,按0.6m间距布置,水平肋采用槽14a,按0.4m间距布置,圈梁采用双肢槽20a。

只在模板顶口布置一层内支撑,材料选取φ450钢管。

底篮采用型钢模板和“井”字型承重工钢梁作为封底混凝土浇筑时的主要受力构件。

布置图如下所示:3.3钢吊箱侧壁模板设计验算3.3.1最不利工况侧壁模板主要是起围护止水的作用,当封底混凝土达到强度并抽水完成时,钢吊箱内外水头差最大,为最不利工况。

3.3.2荷载计算侧壁模板承受水平向荷载,按照设计规范,水平力=静水压力+流水压力+波浪力+其它。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

深水高桩承台钢吊箱设计计算书一、工程概述1.1承台概况主线桥66#、70#、79#右幅、80#、81#、85#~88#墩均为深水基础高桩承台,材料为C40海工混凝土,封底混凝土为C20。

承台底标高为+0.3,承台尺寸为9.4×7×2.8和9.2×6.3×2.5两种类型,如下图所示:150640150920140640140平面图平面图立面图立面图承台构造图1.11.2水文桥位处于伶仃洋,一个太阳日内出现两次高潮两次低潮,日潮不等现象显著。

月内有朔、望大潮和上、下弦小潮,约15天一周期。

平均潮差为1.38~1.61之间,最大流速为0.73m/s。

主线桥海上段设计高潮位为+3.576,设计低潮位为-1.384。

1.3工程地质上述墩位处在深水区域,海底标高为-2.010~-4.600,地层主要为淤泥、亚粘土、粗砂和岩层,详细地质资料详见地勘资料。

二、设计依据《公路桥涵钢结构及木结构设计规范》(JTJ025-86);《建筑结构设计综合手册》;《公路桥涵施工技术规范》《钢结构设计规范》《海港水文规范》三、钢吊箱设计3.1承台施工概述承台底面标高高出净水面,且海水较深,拟采用有底钢吊箱施工承台。

根据设计文件要求,承台混凝土浇注完毕后,须进行防腐涂装,因此钢吊箱设计时四边尺寸必须要超出承台实际尺寸(现考虑预留1m),为后期涂装留有足够施工空间。

承台混凝土浇筑需准备一套模板,混凝土一次浇筑成型,整个钢吊箱只是起围护止水的作用。

两种类型承台尺寸接近且其所处的地理水文环境类似,考虑共用同一类型尺寸钢吊箱,按大尺寸承台设计,钢吊箱侧壁模板和底篮总重量为56吨。

3.2钢吊箱初步设计承台封底混凝土厚1.5m,侧模板高度为6m,顶口高出设计高潮位1.224m,面板采用6mm钢板,竖肋采用槽18a,按0.6m间距布置,水平肋采用槽14a,按0.4m间距布置,圈梁采用双肢槽20a。

只在模板顶口布置一层内支撑,材料选取φ450钢管。

底篮采用型钢模板和“井”字型承重工钢梁作为封底混凝土浇筑时的主要受力构件。

布置图如下所示:平面布置图悬挂布置图3.3钢吊箱侧壁模板设计验算3.3.1最不利工况侧壁模板主要是起围护止水的作用,当封底混凝土达到强度并抽水完成时,钢吊箱内外水头差最大,为最不利工况。

3.3.2荷载计算侧壁模板承受水平向荷载,按照设计规范,水平力=静水压力+流水压力+波浪力+其它。

(1)净水压力净水压力呈线性分布作用在侧壁模板上,设计高潮位其值为0,最大水压从封底混凝土顶面考虑,F净水=(3.576-0.300)×10=32.76kN/m2。

(2)流水压力gVA F 22111γξ=流水式中:F流水——钢吊箱所受的水流作用力,kN ;ξ1——挡水形状系数,矩形采用1.3,流线型采用0.75; γ1——水的容重,10kN/m3;A ——钢吊箱入水部分在垂直于水流方向上的平面投影,取1m 2计算。

V ——水的流速,按照广深桥梁设计文件说明,V=0.73m/s ; g ——重力加速度,g=9.81m/s2。

KN gVA F 35.081.9273.00.1103.1222111=⨯⨯⨯⨯==γξ流水流水压力较小,为简化计算,按等代均布荷载在设计高潮位范围内布置。

(3)波浪力根据广深桥梁设计文件说明,互通海上段(1号计算点位)50年一遇波浪参数如下: 频率F :H1%波高H :2.89m 周期T :4.2s 波长L :20.7m 平均水深d :3.60m海底坡度i :1/80(读海底地形图参数)首先考虑波浪类型,模板按直墙考虑,底部基础看做暗基床,89.66.3/81.92.4/<=⨯=d g T,3.6<2×2.89=5.78,i=1/80<1/10根据《海港水文规范》的规定,波浪属于远破波。

波浪力计算简图如下:波浪力计算图图3.3-1从图中可以看出,波峰处波浪力为0,在净水面波浪力最大,Ps=γK1K2H。

K1和K2根据规范查表分别取1.29和1.01,代入公式计算得:Ps=γK1K2H=10×1.29×1.01×2.89=37.65 kN/m2此处考虑净水面为标高+0.300的位置,以下高度为封底混凝土,忽略波浪力的作用效应。

因此波浪力按照线性变化布置在侧壁模板上。

(4)其它力其它力主要考虑风荷载的作用,查设计规范,深圳沿海基本风压为F风=0.45 kN/m2,作用在设计高潮位标高以上的侧壁模板上。

3.3.3面板验算面板厚度6mm,尺寸为0.4×0.6m,按照四边简支板模型计算,选取封底混凝土顶部最大荷载组合进行验算。

0.4/0.6=0.67,查《建筑结构设计综合手册》表3.8.1,弯矩系数取0.0723,F净水+ F流水=32.76+0.35=33.11< F波浪力=37.65因此面板上的均布压力取波浪力,q=37.65 kN/m2平行于短边的每延米板宽上的弯矩Mac=0.0723×37.65×0.42=0.44 kN/m板面抗弯刚度W=bh2/6=1×0.0062/6=6×10-6m3σ=M/W=0.44×103/(6×10-6)=73.33MPa<[σ]=145Mpa 满足要求3.3.4竖肋和横肋验算在钢吊箱布置图中,长边侧壁模板跨度最大,受力最不利,因此按照其结构形式建立单块模板模型进行受力分析,计算软件采用SAP2000。

模型如下图所示计算模型图3.3-2模板不利工况有两种可能,一种是最高潮位产生的净水压力和流水压力、风荷载的叠加,另一种是波浪力和风荷载的叠加。

工况一:净水压力+流水压力+风荷载工况二:波浪力 +风荷载在SAP2000中对钢面板施加上述荷载并按照这两种工况定义相应的荷载组合,运行软件分析计算,杆件的跨度比较大,主要内力是杆件的弯矩,如下图所示:内力结果图3.3-3从上图可以看出圈梁、竖肋和水平肋产生最大弯矩的位置。

通过比较两种工况,相同位置工况二产生的内力明显大于工况一,因此以工况二作为基本内力组合,为分别选取最大弯矩杆件进行受力分析验算。

(1)竖肋竖肋最大弯矩发生在侧壁模板的跨中位置,从软件计算结果上读出杆件的内力,如图:最大弯矩为M=16.20kN.m,相应的轴力N=168.90 kN,剪力Q=16.755 kN。

因竖肋和面板焊接,可以忽略构件的失稳,只考虑构件的强度要求。

竖肋材料为槽18a,[σ]=210MPa,[τ]=125 MPa ,A=25.69×10-4m2,I=1272.7×10-8m4,W=141.4×10-6m3,S=83.5×10-6 m3,t w=0.007m。

σ=N/A+M/ W=168.90×103/25.69×10-4+16.2×103/141.4×10-6=65.75+114.57=180.32<[σ]=210MPa,满足要求;τ=QS/(It w)=16.755×103×83.5×10-6/(1272.7×10-8×0.007)=15.70<125 MPa,满足要求。

(2)水平肋水平肋最大弯矩发生在侧壁模板的跨中接近顶部支撑点的位置,从软件计算结果上读出杆件的内力,如图:最大弯矩为M=6.08kN.m,相应的轴力N=47.32 kN,剪力Q=9.61 kN。

因水平肋和面板焊接,可以忽略构件的失稳,只考虑构件的强度要求。

水平肋材料为槽14a,[σ]=210MPa,[τ]=125 MPa ,A=18.51×10-4m2,I=563.7×10-8m4,W=80.5×10-6m3,S=47.5×10-6 m3,t w=0.006m。

σ=N/A+M/ W=47.32×103/18.51×10-4+6.08×103/80.5×10-6=25.56+75.53=101.09<[σ]=210MPa,满足要求;τ=QS/(It w)=9.61×103×47.5×10-6 /(563.7×10-8×0.006)=13.51<125 MPa,满足要求。

(3)圈梁圈梁最大弯矩发生在侧壁模板的跨中顶部支撑点的位置,从软件计算结果上读出杆件的内力,如图:最大弯矩为M=37.96kN.m,相应的轴力N=250.13 kN,剪力Q=94.46kN。

因圈梁和每根竖肋都焊接,可以忽略构件的失稳,只考虑构件的强度要求。

圈梁材料为双肢槽20a,[σ]=210MPa,[τ]=125 MPa ,A=57.66×10-4m2,I=3560.8×10-8m4,W=356.08×10-6m3,S=209.4×10-6 m3,t w=0.014m。

σ=N/A+M/ W=250.13×103/57.66×10-4+37.96×103/356.08×10-6=43.38+106.61=149.99<[σ]=210MPa,满足要求;τ=QS/(It w)=94.46×103×209.4×10-6/(3560.8×10-8×0.014)=39.68<125 MPa,满足要求。

3.4内支撑设计验算在钢吊箱布置图中,只顶口布置一层内支撑,材料为φ450×9钢管,长边侧壁模板只在跨中布置一道内支撑,受力最不利,选取它进行受力计算。

根据软件计算结果,支撑处支点反力F=188.92 kN。

φ450×9钢管截面参数为:A=124.69×10-4m2,I=30324.87×10-8m4,i x=0.156m。

承受轴向压力,按照压杆稳定计算,杆件的长度为3m,按照设计规范,长度系数取u0=1.0,则计算长度l0=u0l=3×1=3m。

计算柔度系数λ= l0/ i x=3/0.156=19.23根据柔度系数查附表C-2,取ψ=0.972,则受压杆件的整体稳定性如下:N/(Aψ)=188.92×103/(124.69×10-4×0.972)=15.59<[σ]=210MPa,满足要求。

3.5底篮计验算底篮采用轻型工45作为主要承重梁,按受力情况布置成单根和双肢截面,工14做分配梁,分配梁间距均为0.5m,在分配梁顶部铺设6mm钢板。

3.5.1最不利工况底篮主要承受封底混凝土的重量,当处在最低设计潮位时,底篮不承受水的浮力作用,此时浇筑封底混凝土为最不利工况,荷载=封底混凝土重量+侧壁模板重量+构件自重。