二级减速器设计说明书

(完整版)二级减速器课程设计说明书

1 设计任务书1。

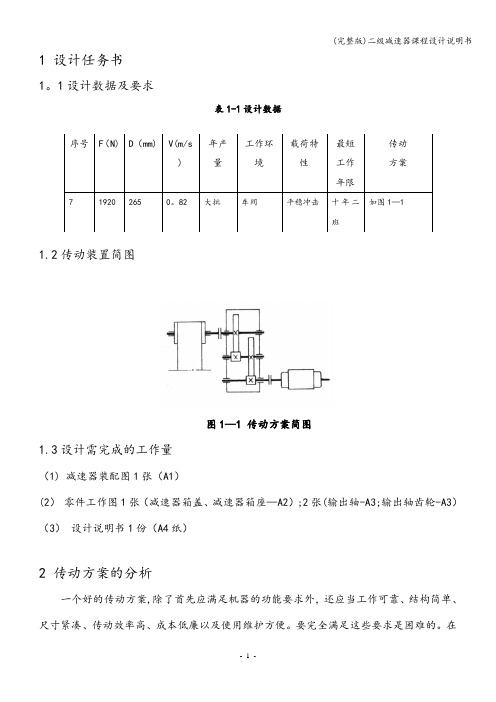

1设计数据及要求表1-1设计数据1.2传动装置简图图1—1 传动方案简图1.3设计需完成的工作量(1) 减速器装配图1张(A1)(2) 零件工作图1张(减速器箱盖、减速器箱座—A2);2张(输出轴-A3;输出轴齿轮-A3) (3) 设计说明书1份(A4纸)2 传动方案的分析一个好的传动方案,除了首先应满足机器的功能要求外,还应当工作可靠、结构简单、尺寸紧凑、传动效率高、成本低廉以及使用维护方便。

要完全满足这些要求是困难的。

在拟定传动方案和对多种方案进行比较时,应根据机器的具体情况综合考虑,选择能保证主要要求的较合理的传动方案。

现以《课程设计》P3的图2-1所示带式输送机的四种传动方案为例进行分析。

方案a 制造成本低,但宽度尺寸大,带的寿命短,而且不宜在恶劣环境中工作。

方案b 结构紧凑,环境适应性好,但传动效率低,不适于连续长期工作,且制造成本高.方案c 工作可靠、传动效率高、维护方便、环境适应性好,但宽度较大。

方案d 具有方案c 的优点,而且尺寸较小,但制造成本较高。

上诉四种方案各有特点,应当根据带式输送机具体工作条件和要求选定。

若该设备是在一般环境中连续工作,对结构尺寸也无特别要求,则方案c a 、均为可选方案。

对于方案c 若将电动机布置在减速器另一侧,其宽度尺寸得以缩小。

故选c 方案,并将其电动机布置在减速器另一侧。

3 电动机的选择3.1电动机类型和结构型式工业上一般用三相交流电动机,无特殊要求一般选用三相交流异步电动机.最常用的电动机是Y 系列笼型三相异步交流电动机。

其效率高、工作可靠、结构简单、维护方便、价格低,适用于不易燃、不易爆,无腐蚀性气体和无特殊要求的场合.此处根据用途选用Y 系列三相异步电动机3.2选择电动机容量3.2.1工作机所需功率w P 卷筒3轴所需功率:1000Fv P W ==100082.01920⨯=574.1 kw 卷筒轴转速:min /13.5914.326582.0100060100060r D v n w =⨯⨯⨯=⨯=π3。

二级减速器课程设计说明书

二级减速器课程设计说明书一、引言二级减速器是一种用于降低机械设备速度和提高输出转矩的重要装置。

本课程设计说明书旨在介绍二级减速器的设计原理、结构和工作原理,并提供详细的步骤和指导,帮助学生完成二级减速器的课程设计。

二、设计背景在工程设计中,常常需要将高速运动的电机转速降低,同时增加输出扭矩以满足特定的工作需求。

二级减速器作为一种常用的传动装置,可以有效地实现这一目标。

由于二级减速器的设计和制造需要综合考虑多个因素,包括负载要求、轴承和齿轮的选择等,因此,本课程设计旨在增强学生对二级减速器设计的理解和应用。

三、设计目标本课程设计的目标是设计一台满足以下要求的二级减速器:1. 输入转速:500 rpm2. 输出转速:50 rpm3. 额定输出扭矩:1000 Nm4. 功率损失小于5%5. 整机尺寸紧凑,便于安装和维护四、设计过程1. 步骤一:确定输入和输出参数在设计二级减速器之前,首先需要明确输入和输出的转速和扭矩要求。

根据设计目标,确定输入转速为500 rpm,输出转速为50 rpm,额定输出扭矩为1000 Nm。

2. 步骤二:选择传动比根据输入和输出参数,计算所需的传动比。

传动比可以通过输出转速除以输入转速来计算。

在本案例中,传动比为50/500=0.1。

3. 步骤三:选择齿轮参数根据传动比,选择合适的齿轮组合。

需要考虑齿轮的模数、齿数、齿轮材料等因素。

同时,还需进行齿轮强度和齿面接触疲劳寿命的校核,确保设计的齿轮组合符合强度和寿命要求。

4. 步骤四:结构设计根据齿轮的选择,进行减速器结构的设计。

需要确定减速器的轴承类型、轴承尺寸、轴承布局等。

同时,还需进行结构强度校核,确保减速器在工作状态下能够承受额定扭矩和载荷。

5. 步骤五:优化设计对设计结果进行优化,考虑减速器整机的尺寸、重量和功率损失。

优化设计可以通过修改齿轮组合、调整传动比等方式来实现。

最终的设计结果应满足课程设计的要求,并在实际应用中具有较好的性能和可靠性。

二级减速器设计说明书

目录一、传动方案拟定∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙1二、电动机的选择∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙11、电动机类型和结构型式的选择∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙12、确定电动机的功率∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙13、确定电动机转速∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙2三、运动参数及动力参数计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙21、总传动比∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙22、减速器传动比∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙23、计算各轴转速∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙24、计算各轴的功率∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙25.计算各转轴转矩∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙2四、V带传动的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙3五、斜齿圆柱齿轮传动的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙4(一)高速级齿轮传动设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙4(二)低速级齿轮传动设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙8六、轴的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙11(一)轴Ⅰ的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙11(二)轴Ⅲ的设计计算∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙12(三)轴Ⅱ的设计计算与弯扭强度校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙13七、滚动轴承的选择与校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙16(一)轴Ⅰ上轴承的选择与校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙16八、键连接的选择和校核∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18(一)V带处的键∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18(二)齿轮2处的键齿轮3处的键∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18(三)齿轮4处的键联轴器上的键∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙18九、联轴器的选择∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙19十、箱体的主要结构尺寸的设计∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙19十一、齿轮、轴承的润滑方法及润滑材料∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙20设计小结∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙20参考文献∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙∙20一、传动方案拟定铸造车间型砂带式运输机的传动装置设计(1)工作条件:装置单向传送,载荷较平稳,空载启动,使用年限10年,每年按300天计算,两班制工作,输送带速度容许误差为±5%。

二级减速器设计说明书(完整)

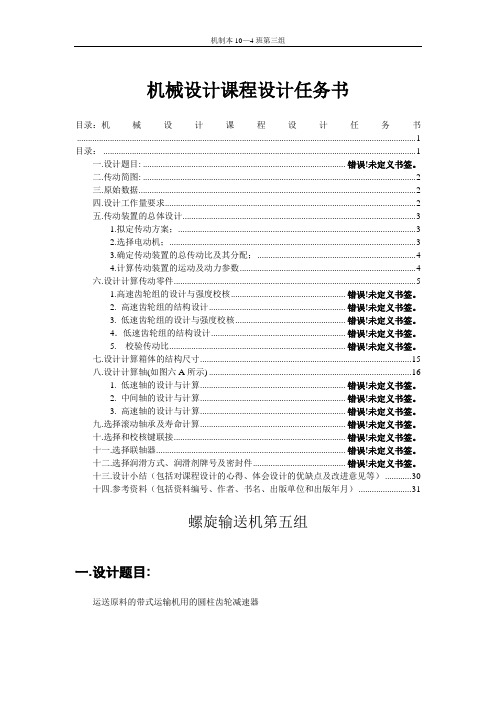

机械设计课程设计计算说明书设计题目:设计带式输送机中的传动装置专业年级:学号:学生姓名:指导教师:机械工程系完成时间年月日机械设计课程设计任务书学生姓名:学号:专业:任务起止时间:201年月日至年月日设计题目:设计带式输送机中的传动装置一、传动方案如图1所示:1—输送胶带;2—传动滚筒;3—两级圆柱齿轮减速器;4—V带传动;5—电动机图1 带式输送机减速装置方案二、原始数据表2-1滚筒直径d /mm 800 传送带运行速度v /(m/s) 1.8运输带上牵引力F /N 2200每日工作时数T /h24传动工作年限 5 单向连续平稳转动,常温空载启动三、设计任务:1.减速器装配图1张(A0图纸)2.低速轴零件图1张(A3图纸)3.低速轴齿轮零件图1张(A3图纸)4.设计说明书1份在三周内完成并通过答辩参考资料:《机械设计》《课程设计指导书》《机械设计手册》《工程力学》《机械制图》指导教师签字:F目录一、电机的选择 (1)1.1 选择电机的类型和结构形式: (1)1.2 电机容量的选择 (1)1.3 电机转速确定 (1)二、传动装置的运动和动力参数计算 (2)2.1 分配传动比及计算各轴转速 (2)2.2 传动装置的运动和动力参数计算 (2)三、V带传动设计 (4)3.1 确定计算功率 (4)3.2 选择普通V带型号 (4)3.3 确定带轮基准直径并验算带速 (4)3.4 确定V带中心距和基础长度 (4)3.5 验算小带轮包角 (5)3.6 计算V带根数Z (5)3.7 计算压轴力 (5)四、设计减速器内传动零件(直齿圆柱齿轮) (5)4.1 高速级齿轮传动设计计算 (5)4.2 低速级齿轮传动设计计算 (7)4.3 传动齿轮的主要参数 (9)五、轴的结构设计计算 (9)5.1 高速轴的计算(1轴) (9)5.2 中间轴的计算(2轴) (12)5.3 低速轴的计算(3轴) (13)六、轴的强度校核 (16)6.1 高速轴校核 (16)6.2 中间轴校核 (18)6.3 低速轴校核 (20)七、校核轴承寿命 (22)7.1 高速轴 (22)7.2 中间轴 (23)7.3 低速轴 (23)八、键连接的选择和计算 (23)九、箱体的设计 (24)十、心得体会................................................................................ 错误!未定义书签。

二级减速器设计说明书

二级减速器设计说明书

二级减速器设计说明书

二级减速器是结合了一级减速器和二级减速器来实现较低的转速和较大的扭矩传递,广泛应用于各种电器、机械设备中。

本文将对二级减速器设计过程进行介绍,以便于更多人了解其原理及实现方式。

第一步:分析减速器的工作原理

减速器的主要作用是将较快的转速降低至较低的转速,在减速器内通过齿轮传动、摩擦轮及滑动轴等部件,能够实现得到较低的转速,同时能够较大扭矩的传递。

第二步:选择适合的齿轮形式

选择齿轮的形式是影响减速器转效的重要一环。

目前常用的有齿轮齿条、齿轮锥齿轮、洗涤及蜗轮蜗杆等,以及它们之间的组合。

合理选择齿轮形式,可以较好地实现高效率的减速比和较大扭矩的传递。

第三步:变速器保养和检测

操作人员应当定期进行检修,以保证设备可靠性和寿命,如果发现不正常情况应及时进行维护和检测。

一般常见的检测内容包括:拆洗检查、定位检查、螺栓检查、动爪检查、紧固位置检查等。

第四步:选择合适的传动油脂

传动部件与彼此之间的接触是以油脂的形式来实现的,以此来降低摩擦系数,确保滑动时能够有足够的润滑,选择合适的油脂能够有效地保护部件,并延长其使用寿命。

第五步:安装及调试

安装的时候应确保设备的完整性,检查各部件的安装是否正确,在调试时需要根据设备的使用要求进行操作,如果发现问题需及时进行处理。

以上就是关于二级减速器的设计过程及相关内容的介绍。

如果想要减速器能够得到较好的控制效果,就需要仔细针对具体的使用要求进行设计,从而保证减速器能够达到规定的技术要求。

二级减速器课程设计说明书

机械设计课程设计任务书目录:机械设计课程设计任务书 (1)目录: (1)一.设计题目: ............................................................................... 错误!未定义书签。

二.传动简图: (2)三.原始数据 (2)四.设计工作量要求 (2)五.传动装置的总体设计 (3)1.拟定传动方案; (3)2.选择电动机; (3)3.确定传动装置的总传动比及其分配; (4)4.计算传动装置的运动及动力参数 (4)六.设计计算传动零件 (5)1.高速齿轮组的设计与强度校核 ........................................... 错误!未定义书签。

2. 高速齿轮组的结构设计 .................................................... 错误!未定义书签。

3. 低速齿轮组的设计与强度校核.......................................... 错误!未定义书签。

4.低速齿轮组的结构设计 ................................................... 错误!未定义书签。

5. 校验传动比.................................................................... 错误!未定义书签。

七.设计计算箱体的结构尺寸 (15)八.设计计算轴(如图六A所示) (16)1. 低速轴的设计与计算........................................................ 错误!未定义书签。

2. 中间轴的设计与计算........................................................ 错误!未定义书签。

机械设计课程设计_二级减速器设计说明书

电动机外形尺寸

中心

外形尺寸

底 脚 安 装 底脚螺栓 轴 伸 建 联 接 部

高H

L1 (b2 / 2 b1 ) h

尺寸

A B

直径 K

尺寸 分尺寸 D × F×CD

E

132

216×140

475 (135/ 2 210) 315

12 38 × 80

10×8

6.理论总传动比

7.传动比分配

i总

960 73.46

[1.88 3.2( 1 z1

1 )] cos z2

[1.88 3.2 ( 1 19

1 )] cos12 81

1.636

由参考文献[1] P140 图 8.21 取重合度系数Y =0.72

由式 8.2 得 0.318d z1 tan 0.318 0.519 tan12 0.642

328338.748 2500130 100% 1.02% 2500 130

带式传动装置的运动和动力参数

轴 名 功率 P/

转矩 T/

Kw

Nmm

电机轴

2.940

29246.875

Ⅰ轴

2.9106

28954.406

Ⅱ轴

2.7950

.432

Ⅲ轴

2.6840

.911

Ⅳ轴

2.630

.272

6

转速 n/ r/min 960 960 225.40 73.46 73.46

三、选择齿轮材料,热处理方式和精度等级.............. 错误!未定义书签。 四、齿轮传动校核计算................................ 错误!未定义书签。

(一)、高速级 ...................................错误!未定义书签。 (二)、低速级 ...................................错误!未定义书签。 五、初算轴径........................................ 错误!未定义书签。 六、校核轴及键的强度和轴承寿命:.................... 错误!未定义书签。 (一)、中间轴 ...................................错误!未定义书签。 (二)、输入轴 ...................................错误!未定义书签。 (三)、输出轴 ...................................错误!未定义书签。 七、选择联轴器...................................... 错误!未定义书签。 八、润滑方式........................................ 错误!未定义书签。 九、减速器附件:.................................... 错误!未定义书签。 十一 、参考文献.....................................错误!未定义书签。

二级减速器完整说明书

目录第1章概述 (3)1.1 带式运输机 (3)第2章电动机的选择 (4)2.1 电动机选型和结构形式 (4)2.2 电动机功率的选择 (4)2.2.1工作机输出功率 (4)2.2.2所需电动机的功率 (4)2.2.3电动机型号的选择 (5)第3章运动和动力参数计算 (6)3.1 传动比的确定及分配 (6)3.2各轴运动和动力参数计算 (6)3.2.1各轴转速 (6)3.2.2各轴功率 (7)3.2.3各轴转矩 (7)第4章传动零件的设计计算和结构设计 (8)4.1 高速级齿轮设计计算 (8)4.1.1选定齿轮类型,精度等级,材料及齿数。

(8)4.1.2按齿面接触强度设计 (8)4.1.3按齿根弯曲强度设计 (10)4.1.4几何尺寸计算 (11)4.2 低速级齿轮设计计算 (12)4.2.1选定齿轮类型,精度等级,材料及齿数 (12)4.2.2按齿面接触强度设计 (13)4.2.3按齿根弯曲强度设计 (14)4.2.4几何尺寸计算 (15)第5章轴的设计计算 (18)5.1 输出轴设计计算及校核 (18)5.1.1求作用在齿轮上的力 (18)5.1.2初步确定轴的最小直径 (18)5.1.3轴的结构设计 (19)5.1.4求轴上的载荷 (21)5.1.5按弯曲扭转合成应力校核轴的强度 (22)5.2中间轴的设计 (24)5.2.1确定最小直径 (24)5.3中间轴的校核: (25)5.4输入轴的设计 (27)5.4.1确定最小直径 (27)5.4.2确定各轴段直径并填于下表 (28)5.4.3计算各轴段长度 (29)第6章轴承的选择与校核 (29)6.1输出轴轴承的校核 (29)6.2中间轴与输入轴轴承的选择 (30)第7章键的选择与校核 (30)7.1 输出轴上得键的选择与校核 (30)7.2 中间轴与输入轴的键的选择 (30)第8章箱体设计及其它零件的设计与选择 (31)8.1 箱体设计 (31)8.2视孔和视孔盖 (31)第9章润滑和密封方式的选择 (31)9.1减速器的润滑 (31)9.2齿轮润滑 (32)9.3滚动轴承的润滑 (32)9.4减速器的密封 (32)9.5密封类型的选择 (33)参考文献: (34)设计小结: (35)第1章概述1.1 带式运输机一、传动方案1. 组成:传动装置由电机、减速器、工作机组成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械设计课程设计计算说明书设计题目:二级展开式圆柱齿轮减速器设计者:指导教师:年月日一、传动方案拟定 (2)二、电动机的选择 (2)三、计算总传动比及分配各级的传动比 (3)四、运动参数及动力参数计算 (3)五、传动零件的设计计算 (4)六、轴的设计计算 (11)七、滚动轴承的选择及校核计算 (13)八、键联接的选择及校核计算 (15)1、运输带工作拉力:F=2.7KN2、运输带工作速度:V=1.6m/s3、滚筒直径:D=450mm ;4、工作寿命:10年,2班制,大修期3年, 所以,;H=2×8×10×3005、工作条件:载荷平稳,空载启动,室内工作,有粉尘;。

一、展开式二级圆柱齿轮减速器。

二、选择电机:1、类型:Y 系列一般用途的全封闭自扇冷鼠笼型三相异步电动机;2、型号:工作机所需输入功率:Pw =FV/1000ηKW=2700×1.6/1000×0.95=4.55KW电机所需功率:P0=P/η1=4.55/0.890=5.11KW , 其中,Η为电动机轴至卷筒轴的传动装置总效率η1 电机转速n 选:1500/min r ;所以查表选电机型号为:Y132s-4 电机参数: 额定功率:5.5 Kw满载转速:m n =1440/min r电机轴直径:0.0090.00428mm m d+-=三、 传动比分配:传动装置总传动比i= m n / w n (min /94.67100060r Dvn w =⨯⨯=π)其中:1i 为高速级传动比,2i 为低速级传动比,且12(1.3~1.5)i i =,取214.1i i =,则有:89.3,446.521==i i ;四、传动装置的运动和动力参数1、电机轴: kw p p d m 11.5==;1440/m i n m n r = ;m N n p T m m m .89.33144011.595509550===; 2、高速轴:kW p p m 008.51==联η;11440/m i n m n n r == ;m N n P T .21.331440008.595509550111===; 3、中间轴:kW p p 833.412==齿承ηη;m i n /4.264446.51440112r i nn ===;m N n p T .57.1744.264833.495509550222===; 4、低速轴:kW p p 665.423==齿承ηηm i n /97.6789.3/4.264223r i n n ===;m N n p T .45.65597.67665.495509550333===; 5、工作轴:kW p p 55.430==联η;m i n /97.6730r n n ==;m N n p T .29.63997.6755.495509550000===;将以上算得的运动的动力参数列表如下:一、齿轮设计(课本p147)高速级设计参数:ht i r n r n m N T kW p 48000;446.5min;/4.264min;/1440;.21.33;008.512111======寿命 1、选材:大齿轮:45,调质处理表面淬火,硬度40~50HBS ; 小齿轮:45,调质处理表面淬火,硬度40~50 HBS 。

2、按齿面接触强度设计[]3211)(12H E H d t t Z Z ii T K d σφ+∙≥(1)确定公式内的各项参数值1)试选载荷系数 3.1=t K1) 小齿轮的工作转矩:mm N m N n P T .10321.3.21.331440008.5955095504111⨯====2)MPaHRC Z MPa Z d HLim HLim H E 95045,5.220,8.189109,9.0129210=====-=-σσαφ劳极限查得大小齿轮的接触疲故取材料的弹性影响系数由表得齿宽系数由表3)计算应力循环次数91110147.4)1030082(14406060⨯=⨯⨯⨯⨯⨯==h L n N 89210615.7446.510147.4⨯=⨯=N4) 由图9-35查表的接触疲劳寿命系数0.121==n n Z Z 5) 计算接触疲劳许用应力取安全系数0.1=H S[]2111/9500.10.1950mm N Z S N HHLimb H =⨯==σσ[]222lim 2/950mm N Z S N Hb h H ==σσ;(2) 计算齿轮参数1) 求小齿轮分度圆直径t d 1,代入[]H σ中较小的值mm d t 48.30)9508.1895.2(446.5446.69.01021.333.123231=⨯∙∙⨯⨯⨯≥2) 圆周速度s m n d v t /30.2100060144048.3014.310006011=⨯⨯⨯=⨯=π3) 计算齿宽mm d d b t 43.2748.309.01=⨯=∙=φ4) mm z dm t t 524.12048.3011===mm m h t 429.3524.125.225.2=⨯==9.8429.348.30/==h b5) 计算载荷系数根据v=2.30m/s,8级精度,由图9-31得动载荷系数1.1=v K直齿轮,假设m N b F K t A /100/≤,由表9-8查得2.1==Fa H a K K由表9-7查得使用系数1=A K ,由表9-9查得26.1=βH K ,由表9-32 查得22.1=βF K ,故载荷系数66.126.12.11.11=⨯⨯⨯==βαH V A K K K K K6) 按实际的载荷系数校正所算得的分度圆直径,mm K K d d t t 333.1/66.148.30/3311===7) 计算模数mmm z d m 65.120/33/11===3.按齿根抗弯强度设计[]3211)(2FSaFa d Y Y z KT m σφ≥ (1) 确定公式内的各项参数数值1) 查图9-39得大小齿轮的疲劳极限:221/650mm N FLim b FLim b ==σσ;2) 由图9-38查得抗弯疲劳寿命系数: 0.121==N N Y Y ;3) 取抗弯疲劳安全系数4.1=F S ,所以:[][]2221121/29.4644.10.1650mm N Y S Y S N FFLimb N FFLimb F F =⨯====σσσσ4) 计算载荷系数61.122.12.11.11=⨯⨯⨯==βF a v A K K K K K5)查取应力校正系数.由表9-11可查得8.21=Fa Y ,插值求得177.22=Fa Y 6)查取应力校正系数.由表9-11可查得55.11=Sa Y ,插值求得797.12=Sa Y 7)计算大,小齿轮的[]F SaFa Y Y σ并加以比较[]0093.029.46455.18.2111=⨯=F Sa Fa Y Y σ[]0082.029.464797.1117.2222=⨯=F Sa Fa Y Y σ小齿轮的数值大. (2)设计计算[]4.10093.0209.010321.361.12)(23243211=⨯⨯⨯⨯⨯=≥FSa Fa d Y Y z KT m σφ0 对比计算结果,由齿面接触疲劳强度计算的模数m 略大于由齿根弯疲劳强度计算的模数,由于齿轮模数m 的大小取决于抗弯强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可取由抗弯强度算得的模数 1.40,并就近圆为标准值mm m 5.1=,按接触强度算得的分度直径mm d 00.331=,由 225.100.3311===m d z 12022446.512=⨯==iz z 4. 几何尺寸计算 1)计算分度圆直径mm m z d 4422211=⨯==, mm m z d 240212022=⨯== 2)计算中心距mm d d a 1422/)24044(2/)(21=+=+= 3)计算齿轮宽度mm d b d 7.29339.01=⨯==φ圆整,取mm b mm b 30,2512== 5.验算N d T F t 73.20123310321.322411=⨯⨯==mm N mm N b F K t A /100/77.677.2973.20121≤=⨯=,合格低速级:设计参数:ht i r n r n m N T kW p 48000;89.3min;/97.67min;/4.264;.57.174;833.423222======寿命1、选材:大齿轮:45,调质处理表面淬火,硬度40~50HBS ; 小齿轮:45,调质处理表面淬火,硬度40~50 HBS 。

2、按齿面接触强度设计[]3211)(12H E H d t t Z Z ii T K d σφ+∙≥(1)确定公式内的各项参数值1)试选载荷系数 3.1=t K1) 小齿轮的工作转矩:m N n p T .57.1744.264833.495509550222=== 2)MPaHRC Z MPa Z d HLim HLim H E 95045,5.220,8.189109,9.0129210=====-=-σσαφ劳极限查得大小齿轮的接触疲故取材料的弹性影响系数由表得齿宽系数由表3)计算应力循环次数83110615.7)1030082(4.2646060⨯=⨯⨯⨯⨯⨯==h L n N 88210958.189.310615.7⨯=⨯=N4) 由图9-35查表的接触疲劳寿命系数15.121==n n Z Z 5) 计算接触疲劳许用应力取安全系数0.1=H S[]2111/5.109215.10.1950mm N Z S N HHLimb H =⨯==σσ[]222l i m 2/5.1092mm N Z S N Hb h H ==σσ;(3) 计算齿轮参数1) 求小齿轮分度圆直径t d 1,代入[]H σ中较小的值mm d t 27.49)5.10928.1895.2(89.389.49.01057.1743.123231=⨯∙∙⨯⨯⨯≥2) 圆周速度s m n d v t /682.01000604.26427.4914.310006011=⨯⨯⨯=⨯=π3) 计算齿宽mm d d b t 34.4427.499.01=⨯=∙=φ4) mm z dm t t 464.22027.4911===mm m h t 544.5464.225.225.2=⨯==8544.534.44/==h b5) 计算载荷系数根据v=0.682m/s,8级精度,由图9-31得动载荷系数05.1=v K直齿轮,假设m N b F K t A /100/≥,由表9-8查得2.1==Fa H a K K由表9-7查得使用系数1=A K ,由表9-9查得26.1=βH K ,由表9-32 查得22.1=βF K ,故载荷系数59.126.12.105.11=⨯⨯⨯==βαH V A K K K K K6) 按实际的载荷系数校正所算得的分度圆直径,mm K K d d t t 533.1/59.127.49/3311===7) 计算模数mmm z d m 65.220/53/11===3.按齿根抗弯强度设计[]3211)(2F SaFa d Y Y z KT m σφ≥ (1) 确定公式内的各项参数数值1) 查图9-39得大小齿轮的疲劳极限:221/650mm N FLim b FLim b ==σσ;2) 由图9-38查得抗弯疲劳寿命系数: 0.121==N N Y Y ; 3) 取抗弯疲劳安全系数4.1=F S ,所以:[][]2221121/29.4644.10.1650mm N Y S Y S N FFLimb N FFLimb F F =⨯====σσσσ4) 计算载荷系数54.122.12.105.11=⨯⨯⨯==βF a v A K K K K K5)查取应力校正系数.由表9-11可查得8.21=Fa Y ,插值求得177.22=Fa Y 6)查取应力校正系数.由表9-11可查得55.11=Sa Y ,插值求得797.12=Sa Y 7)计算大,小齿轮的[]F SaFa Y Y σ并加以比较[]0093.029.46455.18.2111=⨯=F Sa Fa Y Y σ[]0082.029.464797.1117.2222=⨯=F Sa Fa Y Y σ小齿轮的数值大. (2)设计计算[]4.20093.0209.01057.17454.12)(23233211=⨯⨯⨯⨯⨯=≥F Sa Fa d Y Y z KT m σφ0 对比计算结果,由齿面接触疲劳强度计算的模数m 略大于由齿根弯疲劳强度计算的模数,由于齿轮模数m 的大小取决于抗弯强度所决定的承载能力,而齿面接触疲劳强度所决定的承载能力,仅与齿轮直径有关,可取由抗弯强度算得的模数 2.40,并就近圆整为标准值mm m 5.2=,按接触强度算得的分度直径mm d 00.531=,由 225.200.5311===m d z 862289.312=⨯==iz z 4. 几何尺寸计算 1)计算分度圆直径mm m z d 555.22211=⨯==, mm m z d 2155.28622=⨯== 2)计算中心距mm d d a 1352/)21555(2/)(21=+=+=3)计算齿轮宽度mm d b d 7.47539.01=⨯==φ 圆整,取mm b mm b 50,4512== 5.验算N d T F t 55.6587531057.17422311=⨯⨯==mm N mm N b F K t A /100/1.1387.4755.65871≥=⨯=,合格二、初算轴径3nPA d =(轴的材料均用45号钢,调质处理) 高速轴:mm d 21.161440008.51073min =⨯≥,(外伸轴,A=107),根据联轴器参数选择 mm d 22min =;中间轴:mm d 314.264833.41183min =⨯≥,(非外伸轴,A=118),具体值在画图时确定;低速轴:mm d 82.4394.67665.41073min =≥,(外伸轴,A=107),根据联轴器参数选择 mm d 47min =。