成果介绍与评价(之三):提高松散回潮机出口水分合格率

提高物料产品水份合格率

提高物料产品水份合格率【摘要】本文主要讲述利用可编程控制器(PLC),设计成本低、效率高的自动加水装置。

以PLC 为主控制器,结合传感技术、气动装置等技术,使用PID 控制技术实现物料的自动加水。

系统具有自动化程度高,运行平稳,精度高等特点。

【关键词】水份合格率;PID控制一、现状调查烟草生产中引用真空回潮机工序对原料片烟进行初步增温增湿回潮,但由于原料片烟都是压制成块,插分后结块依然存在,叶片干燥,水份不均匀,真空回潮机设备功能有限,真空回潮后叶片水份波动较大,这就造成松散回潮来料水份干湿不均,波动较大,叶片经松散回潮调节水分后仍不能满足出口水分要求的合格率,致使松散回潮后叶片水份合格率低,水份不稳定,直接导致后续薄板烘丝线工序水份无法达标,严重影响产品感官质量。

对三班连续四个月抽取了两种烟叶水份合格率做了一个统计,结果样品一水份合格率分别为85.5%,85.0%,81.8%,86.6%,而样品一标准水份合格率达标值为90%;样品二水份合格率分别为92.0%,93.3%,91.2%,96.5%,而样品二标准水份合格率达标值为95%,从统计中可以看出松散回潮出口水分基本达不到标准合格率,造成了产品质量不稳定,给后续烘丝工序加工带来了很大的弊端。

二、原因分析松散回潮工序补偿蒸汽阀门开度不能有效的控制出口水份。

开度过大,叶片水份表层水较多,真正进入叶片内部的水份很少,会影响叶片含水率的真实性;开度过小会影响叶片温度和叶片吸水性。

对于具体适合的数值,如改进使用PLC 实时监控和计算调整,则加水量根据偏差自动调节,就会达到比较满意的合格率要求。

三、解决方案首先,根据来料入口水分、设定出口水分和来料流量进行加水量的算法。

然后由实际出口水分和设定出口水分的偏差,对加水量进行修正,算出最终加水量。

其次,在管路中增加气动薄膜阀和流量计,接入控制系统中。

通过程序控制气动薄膜阀的开度,使实际加水量和计算的加水量一致。

提高刮板回潮机出口水分稳定性

提高刮板回潮机出口水分稳定性摘要:刮板式烟梗回潮机是制梗丝工艺线上的主要设备之一,其控制水平将影响到产品加工质量。

调查某车间刮板回潮机历史生产数据发现,其出口水分震荡幅度和极差较大,过程控制能力较低。

通过增加入口水分检测水分仪、分段细化控制程序、改进蒸汽管路、PID参数修正等措施,使得出口水分稳定性得到了显著的提高,其标准功能块的形式可在其他增温增湿设备中应用。

关键词:刮板回潮机出口水分 PID控制一、现状描述刮板式烟梗回潮机是制梗丝工艺线上的主要设备之一,用于对烟梗进一步加温回潮,使烟梗在较高的温度和湿度下膨胀、疏松,达到柔软的状态,并通过控制系统使烟梗的水分更加均匀,为后续的压梗、切梗以及梗丝膨胀提供良好的工艺条件[1-2],其考量首要指标为出口水分。

通过调取某车间刮板回潮机出口水分历史生产数据发现,其出口水分震荡幅度较大,极差最大超过7以上,标偏最大可达1.5,过程控制能力CPK均值仅有0.25%,而根据要求此项指标至少达到1.0%以上,严重影响后续烟梗的加工,此项问题亟待解决。

二、原因分析1、进料端物料水分不稳通过对不同批次的物料进行批次内和批次间的水分现场采样比对发现,其中批次内物料相对稳定,标偏平均0.32,批次间物料在更换配方后偏差较大,最大偏差为1.43。

而刮板回潮机由于原始设计原因,其入口处并未安装水分仪进行测定,且加水过程中也未曾考虑来料水分的差异,因此此项问题对出口水分影响较大。

2、PLC控制程序粗放,造成水分和温度极差大通过对刮板回潮机控制方式和控制结果进行分析发现,在控制回路中,生产初期和结尾时控制阀门均采用固定开度对物料增温和增湿,导致料头料尾温度和水分超高。

其次在生产过程中,使用定量管的高低料位检测光电管来判断是否处于生产过程,当生产中出现供料不足时,就会导致料位检测光电管误动作,使得有料信号复位,导致生产中增温增湿系统跳转到固定模式,导致温度和水分异常,且需人工干预处理才可快速恢复。

烟草松散回潮水分控制模式的改进

烟草松散回潮水分控制模式的改进【摘要】对松散回潮水分控制模式进行改进,提出新的控制算法,并找出最佳参数组合,对提高出口水分稳定性和提升产品质量具有重大意义。

【关键词】制丝;松散回潮;水分控制模式;控制算法当前烟草行业竞争激烈,高质量的产品势必会提高企业竞争力。

卷烟制丝工艺是卷烟生产的主要工艺,松散回潮作为制丝过程主要加工工序,其出口水分是影响后续工序产品质量的关键质量指标。

当前行业内松散回潮出口水分控制主要采用闭环控制和开环控制,闭环控制会根据实时出口水分自动调节加水量,从而控制出口水分,但自动调节存在滞后性且控制算法不能完美消除诸多因素影响;开环控制模式主要根据经验进行水分调节,即便很好的保证加水总量却不能保证烟叶水分均匀性,所以建立一种创新性的水分控制模式非常重要,在保证其它质量指标不受影响的前提下,既保证加水总量,又能保证烟叶水分均匀性,从而提高烟叶感官质量,满足后续工序工艺要求。

1.松散回潮工序简介在烟草制丝工艺过程中,制叶丝线一般主要加工工序依次为切片、松散回潮、润叶加料、切叶丝、烘叶丝、配比加香,然后将成品烟丝输送至卷包车间。

在这个过程中,松散回潮作为制叶丝线始端影响过程产品感官质量的第一道加工工序,其加工质量会影响到后续润叶加料、切叶丝、烘叶丝等主要工序工艺质量指标稳定性。

松散回潮工艺任务主要是将切片工序后的烟块进行进一步松散,并对烟片进行连续均匀地增温和增湿,使其成为具备一定温度和水分的松软烟叶,以提高烟片的韧性和耐加工性,为后续工序提供满足工艺质量要求的烟叶。

在切片工序后,烟叶是以干燥烟块的形态输送至松散回潮工序,回潮机主要通过程序控制加水系统、热风循环系统、排潮系统、传动系统等输出满足工艺规定水分、温度的松散烟片,确保烟叶无结团现象,且感官质量有所提升。

2.松散回潮传统水分控制模式以传统开环控制模式为例,即出口水分变化不参与控制,也就是说PLC程序不能根据来料水分的波动和出口水分的变化进行水分控制。

提高红旗渠(雪茄)松散回潮工序流量波动合格率

提高红旗渠(雪茄)松散回潮工序流量波动合格率摘要:流量波动是烟叶在制品生产过程中衡量物料流量稳定性的重要指标,目前红旗渠(雪茄)松散回潮工序流量波动的合格率仅为86.96%,无法满足考核标准要求。

通过现状调查、原因分析、对策实施、效果验证等方法,开展攻关活动,提高流量波动的合格率。

关键字:红旗渠(雪茄);流量波动;合格率红旗渠(雪茄)牌号烟叶配方中含有大量晒红烟和白肋烟,这两类烟叶的组织结构较为疏松,质量较轻,在制丝过程中,经常会出现各种各样的问题,对生产的持续稳定运行、产品质量提升造成不利影响,因此,探索提高红旗渠(雪茄)的产品质量,对我们做精规格,打造一流品牌具有十分重要的意义。

一、现状调查为掌握松散回潮工序流量波动合格率的具体情况,对2021年1月-2021年12月所有批次进行了统计,全年合格率为86.96%,无法满足厂部的考核要求,严重影响了车间综合质量的提升,亟需对该问题进行攻关解决。

二、原因分析分析一:生产过程中观察发现:物料在计量管中的位置忽高忽低,过于蓬松的烟叶有时不容易通过计量管。

随机抽查MES中的流量波动趋势图,发现波动值为1.69,大于车间要求的1.5,且瞬时流量最小为6890.52kg/h,达不到7000kg/h的工艺标准。

小组成员对计量管不同宽度时的流量波动测五组数据,统计结果如表1所示,并绘制了散点图。

从图1可以看出:计量管太窄与流量波动有明显相关性,是造成流量波动的主要原因。

表1不同计量管宽度对流量波动的影响图1 不同计量管宽度对流量波动的影响图2 设定值为1.1时流量波动情况分析二:陡角带电机转动频率根据设定参数“自动跟踪比例设定”,追踪电子称皮带电机转动频率而确定。

将“陡角带频率自动跟踪比例”设定为1.1时,随机抽查MES系统中松散回潮工序流量波动的趋势图,出现了断料情况,导致流量波动大于1.5%,如图2所示。

将参数设定为1.2,分别统计10批次流量波动数据如表2所示。

松散回潮机工艺指标控制系统的优化

松散回潮机工艺指标控制系统的优化摘要:长期以来,我厂松散回潮机松散率、温度、出口含水率指标的控制不理想。

为提高松散回潮机工艺指标,研究采用直喷雾化蒸汽的方法改善烟片松散率,稳定热风温度、出料温度、出口含水率。

经过改进后,检验结果表明:①烟片松散率提高5.64%;②热风温度CPK达标率上升8.79%;③ 出料水分标准偏差达标率上升8.54%;④基本达到使烟片松散率>90%;同时让批次生产过程热风温度控制CPK≥1.33;出口水分标准偏差Si≤0.25,出口水分趋势曲线波动≤5%。

松散回潮机的工艺指标得到了明显提升。

关键词:松散回潮机;烟片松散率;出料温度;出料含水率;蒸汽直喷装置烟叶、薄片经过松散回潮后,存在直径较大的“饼烟”,同时松散烟叶温度控制效果会产生波动,不能达到温度控制平衡的最佳水平。

“饼烟”不仅会影响烟叶对糖料的吸收与切丝宽度均匀性,同时也不利于降低单箱叶丝物耗量。

而蒸汽、热风、烟叶温度、烟叶水分与烟叶在松散回潮筒内的运动时间等因素都与烟片松散率的高低有关。

故烟片松散率、热风温度、出口含水率标准偏差均是松散回潮工序重要的工艺指标。

这些指标相互关联又独立存在,反映片烟松散回潮的效果、强度和感官质量。

如何通过切实有效的工艺和控制改进,提高烟片松散率,稳定热风温度、出料温度、出口含水率,使松散回潮工序工艺指标最优化?为此,考虑引入直喷蒸汽喷射烟叶,并对出料温度、出料含水率指标作控制优化,以提升松散回潮机的加工工艺指标。

1 问题分析1.1松散回潮机指标现状红河卷烟厂制丝二线的片烟松散回潮机,为2004年的昆船设备,使用到如今设备性能下降明显。

各项指标情况如下:1.1.1 烟片松散率抽捡经对半年7批次的各牌号片烟松散率作取样检测,制丝二线松散回潮工序片烟松散率平均为88.29%。

1.1.2 松散回潮热风温度统计根据MES系统采集数据,统计795批次制丝二线松散回潮热风温度,其中CPK值超标批次89,占统计批次的11.19%,1.1.3 出料含水率统计相同795批次,制丝二线松散回潮出料含水率CPK值超标批次36,占统计批次的4.5%;标准偏差超标批次109,占13.71%。

提高烘梗丝机出口水分合格率

提高烘梗丝机出口水分合格率前言:许昌卷烟厂8000kg/h制丝线使用的SH812A型烘梗丝机,是昆明船舶集团公司生产的隧道式烘梗丝机,自2001 年安装使用至今,虽然在使用过程中已对其进行了正常合理的保养和维修,但在长时间使用过程中发现:因梗丝加料机没有软水过滤装置、梗丝HT蒸汽含水率高、烘梗丝机热风风门在生产时经常卡死、烘梗丝机槽体无匀料装置致使梗丝铺料不均匀等原因引起烘梗丝机出口水分偏差大,水分不合格的梗丝大量增加,造成后期处理困难产生梗丝浪费。

通过纠正错误的过滤器安装位置、加装冷凝水排放阀泵、修复风门、增加烘梗丝机槽体匀料装置,加装外部手动调节旋钮等改造,经过改造使烘梗丝机出口水分合格率大为提高减少了梗丝浪费。

1 、存在问题:1.1梗丝加料机没有软水过滤装置通过现场观察烘梗丝机来料水分偏差大水分控制困难。

而梗丝加料机正常生产时,当来料水分较小来料流量稳定均匀的情况下,出现加水阀门定位器开度开到最大,而实际加水量仍然达不到要求值的情况,操作工经常因为此手动干预加水过程,使加水控制系统无法处于自动状态。

经分析认为可能由于管路堵塞引起,拆开管路检查发现管路堵塞较严重,当来料需要加水量较小时,被堵塞的管路还能满足工艺要求,当需要的加水量较大时,由于管路狭窄不能满足工艺要求,造成烘梗丝机来料水分偏差大。

1.2梗丝HT蒸汽含水率高生产过程中,加料机控制系统会依据进口和出口水分仪的检测结果以及出口水分工艺要求(工艺标准(37±1)%)向物料喷吹蒸汽,蒸汽中如果冷凝水过多梗丝水分就会有较大的波动,影响烘梗丝机的进口水分,造成烘梗丝机水分调节困难,进而影响烘梗丝机出口水分合格率。

1.3烘梗丝机热风风门卡死在正常维修中发现,热风管道由于长时间处于高温状态,管道容易变形,变形的管道会阻碍热风风门的正常动作,严重时会使热风风门卡死,如果风门动作不到位,自动控制系统就无法稳定有效工作,产品合格率就难以保证。

浅谈松散回潮出口水分控制

回来 与 设 定 值 比较 ,并 根据 其 误 差 调 整加 水

量 的控 制 方 式 。传 统 的闭 环 控 制 有 多种 ,行

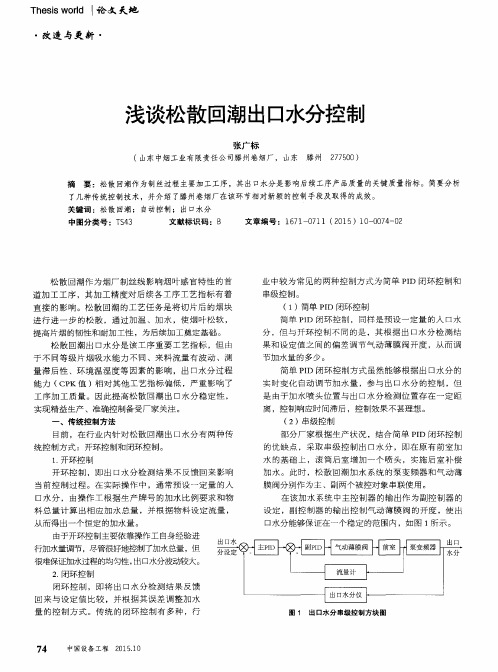

图1 出口水分 串级控制方块 图

能力 ( C P K值 )相 对 其他 工艺 指标 偏 低 ,严 重 影响 了 工序 加 工 质量 。因 此提 高 松 散 回潮 出 口水 分稳 定 性 , 实 现精 益生产 、准 确控 制备受 厂家 关注 。

一

简单 P I D 闭环 控 制方 式 虽然 能 够根 据 出 口水 分 的

实 时 变化 自动 调 节加 水 量 ,参 与 出 口水 分 的控 制 ,但 是 由于加 水 喷 头 位置 与 出 口水 分 检 测位 置 存在 一定 距 离 ,控 制响应 时间 滞后 ,控制效 果不 甚理想 。 ( 2)串级控 制 部 分 厂家 根 据 生产 状况 ,结合 简 单 P I D 闭 环控 制 的优 缺 点 ,采 取 串级 控 制 出 口水 分 ,即在 原 有 前室 加

7 4

中国设备工程 2 0 1 5 . 1 0

松散 回潮 作 为 烟厂 制 丝 线 影响 烟 叶 感官 特 性 的首

业 中较 为 常 见 的两 种 控 制方 式 为简 单 P I D 闭 环控 制 和 串级控 制 。 ( 1)简单 P I D 闭环控 制

简单 P I D 闭环 控 制 ,同样 是预 设 一 定量 的入 口水 分 ,但 与 开环 控 制 不 同 的是 ,其 根 据 出 口水 分 检 测结

了几种传 统控 制技 术,并介 绍 了滕 州卷烟厂在该 环节相对新颖的控制手段及取 得的成效。

松散回潮水分控制系统创新

松散回潮水分控制系统创新摘要:本文根据河北白沙烟草有限责任公司石家庄卷烟厂实际生产情况,制丝车间松散回潮生产过程中叶片流量不稳定、出口水分波动大问题提出对加水泵、薄膜阀控制系统进行升级改造,并对710e水分仪采集到的数据通过程序进行平滑和数据突变的处理,松散回潮出口水分趋于稳定,CPK值由1.0上升到1.7。

1.引言:松散回潮工序负责对开包后的烟垛进行分切、松散及回潮润叶处理,提高烟叶的耐加工性,改善烟叶的感官质量,并使烟叶松散后符合后续加工工序的工艺要求,回潮工序一直是制丝生产过程中的重要工序,回潮之后的水分波动会影响烟叶的品质,因此提高回潮后的水分的稳定性一直是控制系统改造的热点问题。

近年来对提高回潮工序的各种控制性能的研究也较多,此项目则是从回潮工序的输入、过程控制和输出三个方面改进松散回潮电控和管道系统,进而对采集的数据流量进行数据运算之后再进行加水量的计算与控制,提高整个生产过程中加水量的稳定性,进而提高了烟叶水分的CPK值。

2.切片机和松散回潮工作原理:制丝线的整个生产过程中影响工艺参数的第一道工序就是松散回潮,松散回潮工序负责对开包后的烟垛进行分切、松散及回潮润叶,属于制丝生产线的重要工序。

松散回潮工序工作原理:叶片经过切片机之后由电子皮带称称重,经由振动输送机送入滚筒内,滚筒由传动装置带动旋转,由滚筒的轴向倾角及滚筒内拨料杆及抄板的疏导作用,使得叶片自动地向出料口方向流动。

控制系统以物料经过皮带秤称之后启动延迟程序,延迟10秒打开蒸汽管路、增湿水管路,增湿水与蒸汽被输送到双介质喷嘴的水喷管及蒸汽喷管中。

在蒸汽压力的作用下,增湿水与蒸汽混合后呈雾状喷射出并洒落到叶片上对叶片进行增湿及增温处理。

松散回潮段主要设备皮带秤、超级回潮筒,超级回潮筒出口的水分的波动直接影响叶片的质量。

叶片回潮出口水分的CPK是该工序重点考核的工艺指标,整个工序的加工能力主要是通过该指标来体现。

目前经考察得知,该指标在部分行业内先进厂家的能达到1.6以上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

计 最管形状不合适

车 间 有 维 修 工 每 天 班 前 进 行 设 备 检 查 和 维 护 保 养 , 班 中 有 严 格 的 巡 检 制 度 。 查 7、 8、 9 三 个 月 设 备 运 行 记 录 , 真 空 回 潮 机 没 有 密 封不 严 现 象 发 生 。我 们 于 1 0月 1 —1 日 现 场 用 蜡 烛 火 焰 是 否 1 4 向箱 体飘 移 检 查 回潮 机 所 有 密 封 ,没 有 发 现 漏气 现 象 。 结 论 :非 要 因

进行 了如下分 析 :

技 术 水 欠 佳 操 作工 专业 技术 培训 不够

切 片机 操 作 工 为 了 保 证 下 一 工 序 连 续 过 料 , 可 能 会 将 切 片 机 调 至 手 动 状 态 下 运 行 ,而设 备 在 手 动 状 态 下 经 常会 出现 分切 不 均 匀 的 情 况 , 出现 大 块 烟 ,甚 至 一 块烟 在 没 有 分 切 的 情 况下 直 接流 入 下 一 工 序 。 为 保 证下 一 工 序 质 量 ,切 片 机作 业 指 导 书 规 定 ,切片 机 必须 在 自动 状 态 下 运 行 ,不 得 使 用 手 动 操 作 ,杜 绝 不 规 范 操 作 行 为 ,否 则 一 经 发 现 违 章 操 作 ,待 岗 处 理 。 现 这 一 规 定 已实 施 。我 们 经 过 4天 的跟 踪 调 查 ,切 片 机 操 作工 均 在 自 动 状 态 下 操 作 ,检 测 的 烟 片 分切 误 差 在 4 .e 以 内 ,符 合 工 艺 标 准 分 切 - 5r 1 a 误 差 在+ e 以内 的 要求 。 下 面是 4天 随 机 抽查 数 据 3m 分 切 长 度 分 切 长 度 分 切 长 度 (m) e (m) e (m) c

大 , 为保 证 电 子 秤 速 度 在 合 适 范 围 ,需 下 压 压 料 辊 ,造 成 物 料 在 计 量 管 出 F 处堵 塞 ,致 使 电 子 秤 断 料 ,影 响 松 散 回潮 来 料 流 量稳 定 性 。 我 们 查 I 看 生 产 运 行 记 录 统 计 了 7、8 、9三 个 月 因 计 量 管 堵 料 而造 成 电子 秤 断料 的 次数 :

1 日 1 2 7 2 8 7. 2 5 8. 2 8 8. 2 6 7. 2 1 8. 2 7 6. 2 2 8. 2 7 1 日 2 1 日 3

切 后 烟 块 大 小 不 等 切 片 机 分 切 不 均 匀

真 空 同 潮 机 密封 不 严

分 切 长 度 (m) e

格 率 最 低 是 6 . % ,最 高 是 10 。 而 出 口 水 分 合 格 62 0% 率 ≥9 % 的 批 次 较 少 。 是 影 响 烟 片 质 量 的 主 要 因素 。 0

分 合 格 率 进 行 了 统 计 ,并 绘 制 折 线 图 :

四 、 目标 确 定

按 照 厂 部 的 工 作 计 划 , 我 厂 准 备 于 20 0 6年 1月 份

低

料 流 量

量 不

计 量 管 光 电 管 误 动作 雷 雷

不 匀 磊 均 之

计 量 管光 电管 位 置 不合 理 补偿 蒸 汽 中冷 凝 水较 多 冷 凝 水 排 放 不 畅

确 认 四

计 量 管 形 状 不 合 适 检 验 人 : 张 继 霞

时 间 :2 0 0 5年 1 0月 1 —1 日 1 4 } 证 方 法 :现 场 调 查 验 计量 管 形 状 设 计 为上 窄 下 宽 形 状 ,容 积 为 1 72r , 由于 其 下 F宽 2 .e ’ a l

2 5 7. 2 4 6. 2 4 6.

松 散 回 潮 机 来 料 水 分

真 空 回潮 机 增

湿 效

喷嘴 喷 射 角 度 7.

2 4 7.

2 4 8.

注 : 烟 快 总 长 度 为 10 m ,切 片 机 每 块 切 3刀 共 分 成 4小 块 1c

维普资讯

质量管理小组专题

出 1 分 合格 率 电 子 秤 流 孱 波 动 热 风 温 度 合格 率 加 料 精 度 3水

其 它

从 以 上 表 格 统 计 中 可 以 看 出 , 松 散 回 潮 出 口水 分 合

三 、现 状 调 查

我 们 对 20 0 5年 乙 班 7、8、9月 份 松 散 回 潮 机 出 口

4 囡 20 . 4 061 0

维普资讯

质量管理小组专题

将 松 散 回 潮 出 口水 分 合 格 率 的 质 量 考 核 指 标 从 原 来 的 的 目标 值 确 定 为 松 散 回 潮 机 出 口水 分 合 格 率 ≥9 %。 0

确 认 二 】 验 人 : 马媛 媛 检 I 证 方法 :现 场 调 查 验

7 %提 高 到 9 % ,为 了 完 成 这 一 指 标 , 我 们 将 本 次 活 动 切 片 机 分 切 不 均匀 5 0 时 间 :20 05年 1 0月 1—1 1 4日

五 、 原 因 分 析

小 组 成 员 对 影 响 松 散 回 潮 机 出 口 水 分 合 格 率 的 因 素

真 空 回 潮 机 密 封 不 严 检 验 人 : 彭 惠

技 术 条 件 达 不 到要 求

时 间 :2 0 0 5年 1 0月 1 — 4日 1 1

增 湿 软 水 压 力 达 不 到 工 艺 要 求

l 验证 方 法 :现 场调 查

水 分 合 格

盎

计量管堵料

松 散 同 电 子

不 均 匀

果 差

羹 化 喷堵 嘴塞

增 湿 蒸 汽压 力 达 不 到工 艺 要 求

每 小 块 理 论 长 度 为 2 52l 切 片 机 分 切 标 准 为 ( 7 5 3) e 。 7.t 。 i T 2 .± m 结 论 : 非 要 因

松 散 回 潮 机 出

口

确 认 三