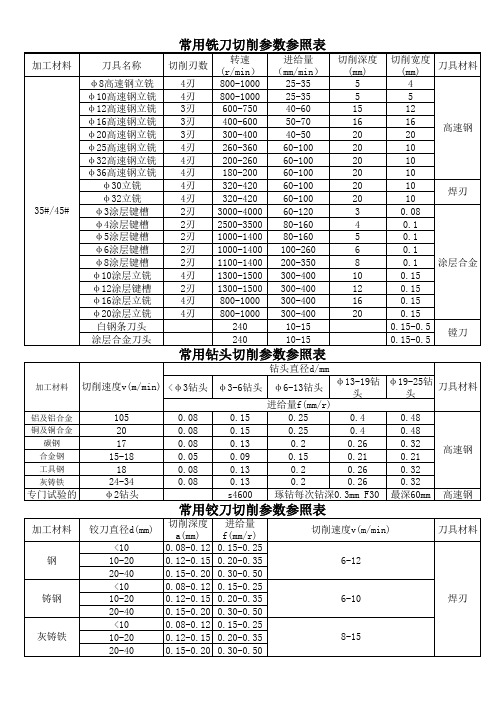

铰刀切削参数表

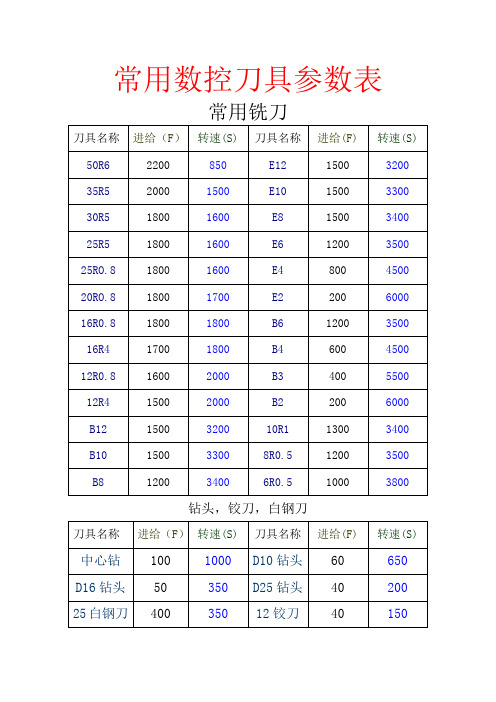

常用数控刀具参数表

1800

1700

E2

200

6000

16R0.8

1800

1800

B6

1200

3500

16R4

1700

1800

B4

600

4500

12R0.8

1600

2000

B3

400

5500

12R4

1500

2000

B2

200

6000

B12

1500

3200

10R1

1300

3400

B10

1500

3300

8R0.5

0.3(粗)0.2(精)

E2

0.06(粗)0.05(精)

20R0.8

0.25(粗)0.18(精)

B12

0.12(粗)0.15(精)

16R0.8

0.22(粗)0.18(精)

B10

0.12(粗)0.15(精)

16R4

0.2(粗)0.15(精)

B8

0.12(粗)0.15(精)

12R4

0.2(粗)0.15(精)

B6

0.1(粗)0.15(精)

12R0.8

0.2(粗)0.15(精)

B4

0.15(粗)0.15(精)

E12

0.15(粗)0.15(精)

B2

0.06(粗)0.06(精)

1200

3500

B8

1200

3400

6R0.5

1000

3800

钻头,铰刀,白钢刀

刀具名称

进给(F)

转速(S)

刀具名称

进给(F)

转速(S)

中心钻

加工中心新刀具常用切削参数参照表1

刀具名称

φ16圆鼻刀 φ20圆鼻刀 φ25圆鼻刀 φ25圆鼻刀 φ40圆鼻刀 φ40圆鼻刀 φ63圆鼻刀 φ63圆鼻刀 φ25圆鼻刀 φ32圆鼻刀 φ40圆鼻刀

用途

精加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工

转速 (r/min)

3300 3300 1800 3000 1500 3000 1300 2500 2000 3300 1800

进给量 (mm/min)

3800 3800 3800 3800 3800 3800 3800 3800 2500 3800 3800

切削深度 (mm) 0.1 0.1 0.6 0.3 0.8 0.3 1 0.3 0.5 0.6 0.6

切削宽度 (mm)

刀具材料

10 涂层合金

10

10

涂层合金

备注:此表仅供加工中心车间(使用新刀具时)参考

800

60

钻孔

800

20

扩孔

700

50

钻孔

400

60

钻孔

400

80

扩孔

120

40-50

精铰孔

120

40-50

精铰孔

高速钢 合金 高速钢 高速钢 高速钢 合金 焊刃

φ68-72/T型刀

8

120-140

10-20 粗铣T型槽

焊刃

40Cr/滑块 φ68-72/T型刀

8

120-150

20-30 半精铣T型槽

12

φ16高速钢立铣 3刃

400-600

50-70

16

16

高速钢

φ20高速钢立铣 3刃

300-400

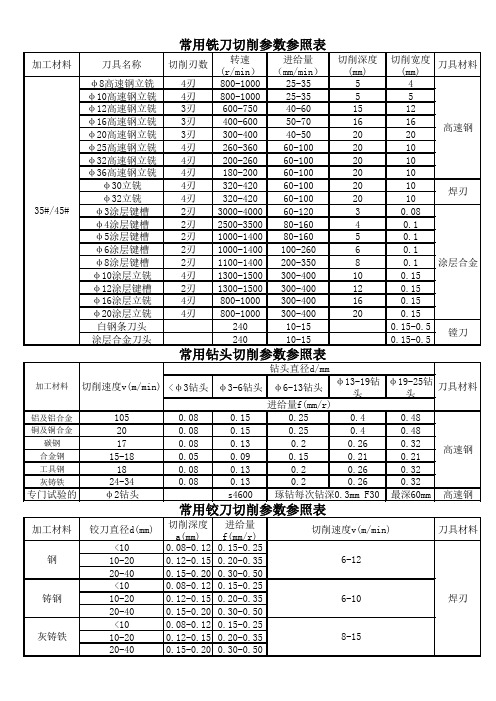

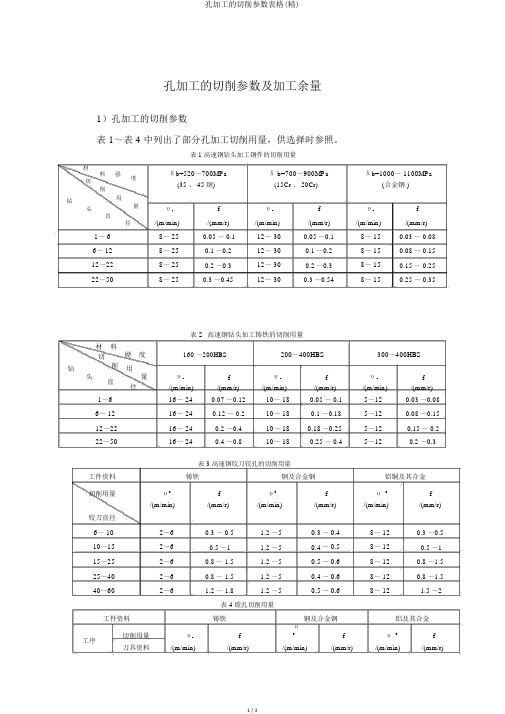

孔加工的切削参数表格(精)

孔加工的切削参数及加工余量1)孔加工的切削参数表 1~表 4 中列出了部分孔加工切削用量,供选择时参照。

表 1 高速钢钻头加工钢件的切削用量材料强δb=520~700MPa δ b=700~900MPa δb=1000~ 1100MPa 切度(35 、 45 钢) (15Cr 、 20Cr) (合金钢 )削钻用量 f f f头υc υ c υc 直径/(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r) 1~ 6 8~ 25 0.05 ~ 0.1 12~ 30 0.05 ~0.1 8~ 15 0.03 ~ 0.08 6~ 12 8~ 25 0.1 ~0.2 12~ 30 0.1 ~0.2 8~ 15 0.08 ~ 0.15 12~22 8~ 25 0.2 ~0.3 12~ 30 0.2 ~0.3 8~ 15 0.15 ~ 0.25 22~50 8~ 25 0.3 ~0.45 12~ 30 0.3 ~0.54 8~ 15 0.25 ~ 0.35表 2 高速钢钻头加工铸铁的切削用量材料硬度160 ~200HBS 200~400HBS 300~400HBS 切钻削用量υ c f υ c f υ c f 头直径/(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r) 1~6 16~ 24 0.07 ~0.12 10~ 18 0.05 ~ 0.1 5~12 0.03 ~0.08 6~ 12 16~ 24 0.12 ~ 0.2 10~ 18 0.1 ~0.18 5~12 0.08 ~0.15 12~22 16~ 24 0.2 ~0.4 10~ 18 0.18 ~0.25 5~12 0.15 ~ 0.2 22~50 16~ 24 0.4 ~0.8 10~ 18 0.25 ~ 0.4 5~12 0.2 ~0.3表 3 高速钢铰刀铰孔的切削用量工件资料铸铁钢及合金钢铝铜及其合金切削用量υc f υc f υ c f /(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r) 铰刀直径6~ 10 2~6 0.3 ~ 0.5 1.2 ~5 0.3 ~ 0.4 8~ 12 0.3 ~0.5 10~15 2~6 0.5 ~1 1.2 ~5 0.4 ~ 0.5 8~ 12 0.5 ~1 15~25 2~6 0.8 ~ 1.5 1.2 ~5 0.5 ~ 0.6 8~ 12 0.8 ~1.5 25~40 2~6 0.8 ~ 1.5 1.2 ~5 0.4 ~ 0.6 8~ 12 0.8 ~1.5 40~60 2~6 1.2 ~ 1.8 1.2 ~5 0.5 ~ 0.6 8~ 12 1.5 ~2表 4 镗孔切削用量工件资料铸铁钢及合金钢铝及其合金工序切削用量υc fυc f υ c f刀具资料/(m/min) /(mm/r) /(m/min) /(mm/r) /(m/min) /(mm/r)高速钢20~2515~300.35 ~0.7100~ 150 0.5 ~ 1.5粗加工35~50 0.4 ~0.45100~ 250 合金 50~70高速钢20~35 15~50 0.15 ~0.45100~ 2000.2 ~ 0.5半精加工50~70 0.15 ~ 0.45 合金 95~135高速钢70~90D1 级<0.08 0.02 ~0.15150~ 4000.06 ~ 0.1精加工100~135合金D 级 0.12 ~0.152)孔加工的加工余量表 5 中列出在实体资料上的孔加工方式及加工余量,供选择时参照。

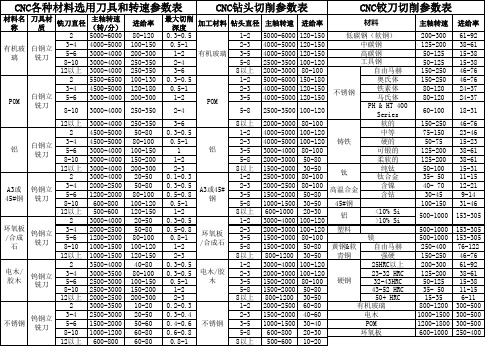

CNC各种材料选用刀具与转速参数表

铝

A3或45# 钢

环氧板 /合成石

电木/胶 木

不锈钢

1-2

2-3 3-5 5-8 8以上 1-2 2-3 3-5 5-8 8以上 1-2 2-3 3-5 5-8 8以上 1-2 2-3 3-5 5-8 8以上 1-2 2-3

3-5 5-8 8以上

4000-5000 100-120

中等

4000-5000 100-120 铸铁

3-4 4500-5000

POM

白钢立 铣刀

5-6 8-10

3000-4000 3000-4000

12以上 3000-4000

进给率

80-120 100-150 200-300 250-350 250-350 100-130 120-180 200-300

250-350

250-350

最大切削 深度

加工材料 钻头直径

软的

主轴转速

200-300 125-200 50-125 50-125 150-250 150-250 80-120 80-120

60-100

150-250

进给率

61-92 38-61 15-38 15-38 46-76 46-76 24-37 24-37

18-31

46-76

铝

白钢立 铣刀

A3或 钨钢立 45#钢 铣刀

CNC各种材料选用刀具和转速参数表

CNC钻头切削参数表

CNC铰刀切削参数表

材料名 称

刀具材 质

铣刀直径

主轴转速 (转/分)

2 5000-6000

有机玻 白钢立 璃 铣刀

3-4 5-6 8-10

4000-5000 3000-4000 3000-4000

CNC各种材料选用刀具与转速参数表

CNC各种材料选用刀具与转速参数表

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.

内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!

更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.。

(完整版)加工中心新刀具常用切削参数参照表1

常用圆鼻刀切削参数参照表

加工材料 ZG275-485H

35#/45#

刀具名称

φ16圆鼻刀 φ20圆鼻刀 φ25圆鼻刀 φ25圆鼻刀 φ40圆鼻刀 φ40圆鼻刀 φ63圆鼻刀 φ63圆鼻刀 φ25圆鼻刀 φ32圆鼻刀 φ40圆鼻刀

用途

精加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 精加工 粗加工 粗加工 粗加工

专门试验的

φ2钻头

s4600 琢钻每次钻深0.3mm F30 最深60mm 高速钢

常用铰刀切削参数参照表

加工材料 钢

铰刀直径d(mm)

<10 10-20

切削深度 进给量 a(mm) f(mm/r)

0.08-0.12 0.15-0.25 0.12-0.15 0.20-0.35

切削速度v(m/min) 6-12

2刃 1100-1400 200-350

8

0.1 0.1 涂层合金

φ10涂层立铣

4刃 1300-1500 300-400

10

0.15

φ12涂层键槽

2刃 1300-1500 300-400

12

0.15

φ16涂层立铣

4刃 800-1000 300-400

16

0.15

φ20涂层立铣

4刃 800-1000 300-400

800

60

800

20

700

50

400

60

400

80

120

40-50

120

40-50

用途

钻孔 扩孔 钻孔 钻孔 扩孔 精铰孔 精铰孔

切削宽度 (mm)

刀具材料

高速钢 合金 高速钢 高速钢 高速钢 合金 焊刃

铣铰刀及合金刀具篇

4.后角α:12°±2°。

机用铰刀

• 图片

机用铰刀

• 主要参数及用途:机用铰刀分为直柄(φ3-20)、锥柄 (φ5.5-50)、套式(φ25-100)三种形式,按国家标准 GB1132-84、GB1133-84及GB1135-84生产,该铰刀适用于 铰削一定精度的配合孔,精度等级有H7、H8、H9。 • 前角γ:0°-4°; • 后角α:直柄: φ3.0-4.5 α=14°±2° φ5.0-10 α=12°±2° φ11-18 α=10°±2° φ19-20 α=8°±2° 锥柄: φ5.5-18 α=12°±2° φ19-50 α=8°±2° 套式: 8°±2°

关工牌铣刀类产品介绍

高速钢铣、铰刀 硬质合金铣刀

引

言

根据安排我们利用今天这个时间概要介绍一下我公司

铣、铰刀和合金刀具的分类,刀具的选用,使用注意事项

和常见问题的解决。不妥之处敬请大家指正。

提

纲——铣、铰刀篇

一、铣刀、铰刀产品介绍 二、铣削切削用量 三、铰削切削用量 四、铣削中常见问题的解决 五、铰削中常见问题的解决

往往不能把前道工序的加工痕迹去除。余量

过大,因切削余量大容易破坏铰刀工作的稳

定性,引起振动,将孔扩大,并使刀具耐用

度下降。通常粗铰余量(直径上的)为0.2~

0.6mm,精度余量为0.05~0.2mm。

铰刀的使用及常见问题的解决

一般标准铰刀均未经研磨,影响铰孔的表面粗糙度。因此使用前必 须对铰刀进行研磨。研磨时要注意切削部分、倒锥和圆柱校准部分的交 界处,因为内孔最后在这里成形,刀具的粗糙度在该处被反映到铰孔的 内壁。所以研磨铰刀时,应特别注意用油石将该处轻轻地仔细地研磨, 并使交界成圆滑过渡,要求倒圆处后刀面上的表面粗糙度Ra0.2~0.1, 倒圆半径R的大小没有严格要求,但要求各点上的R值对应均匀一致。以 后注意,倒圆时不允许破坏刃口的锋利性。 铰刀退刀时,常会在孔中产生划痕,破坏内孔粗糙度。故铰削质量 要求高的孔,在孔铰完后,最好将主运动停止,然后把铰刀从孔内沿进 给方向拉出孔外。 铰孔时,正确选用切削锥十分重要。它不但能提高刀具耐用度和改 善表面粗糙度,而且还能起到抑制振动的作用。所以,高速钢铰刀无论 是铰削钢件还是铸铁,一般都使用切削液。铰削钢件时,通常用 10%~ 15%乳化液或硫化油,铰铸铁孔时,常用湿润性较好,粘性较小的煤油。 用煤油作润滑剂铰削铸铁时,与不用煤油相比,嘈声小,振动也小,还 能延长刀具寿命。

铰孔切削用量选择参考表

1.5~3.2

钢σb>900MPa

0.15~0.35

0.35~0.7

0.55~1.2

0.65-1.5

0.8-1.8

1.0-2.3

1.2-3.2

铸铁铜及铝合金HB≤170

0.6~1.2

1.0~2.0

1.5~3.0

2.0-4.0

2.5-5.0

3.2-6.4

3.75-7.5

铸铁HB>170

0.4~0.8

7.1

6.8

6.1

5.5

4.8

4.3

d0=80αp=0.25

10

8.9

8.1

7.5

7.1

6.7

6.3

5.6

5.2

4.5

4

高速钢铰刀铰削的切削速度m/min(精铰)

结构碳钢、铬钢、镍铬钢

灰铸铁、可锻铸铁、铜合金

精度等级

加工表面粗糙度Ra(μm)

切削速度υ(m/min)

灰铸铁

可锻铸铁

铜合金

H7~H8

3.2~1.6

0.65~1.3

1.0~2.0

1.3-2.6

1.6-3.2

2.1-4.2

2.6-5.5

0.4~0.6

0.5-0.7

0.6-0.8

0.7-0.9

0.9-1.2

淬硬钢

0.25~0.35

0.3~0.4

0.35-0.45

0.4-0.5

铸铁HB≤170

0.9~1.4

1.0~1.5

灰铸铁190HBf(mm/r)

≤0.5

0.6

0.7

0.8

1

1.2

1.4