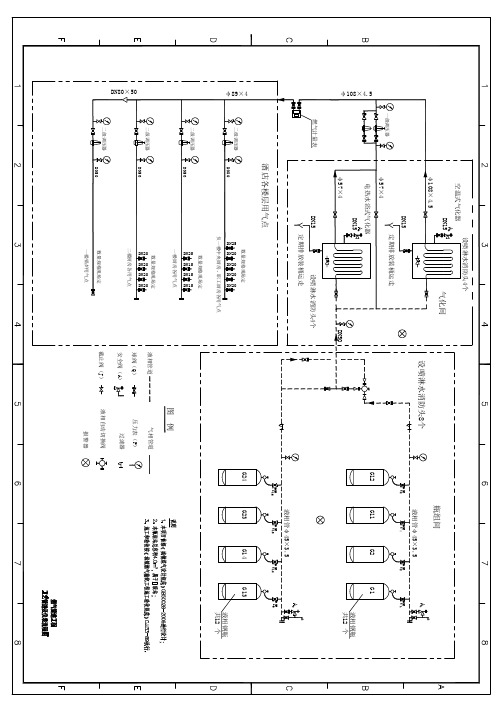

煤气到燃气电厂工艺流程图

燃气管道项目工艺流程图

燃气计量表

DN15 定期排放装桶运走

设喷淋水消防头4个

A2 PF16

液相管φ45×3.5

PF13

PF10

PF9

酒店各楼层用气点

φ89×4

数量规格现场定 DN25 DN20 DN20 DN20 DN80 DN20 二级调压器

G24

G23

G14

G13

负一楼中央厨房、职工厨房各用气点

液相钢瓶 共12 个

数量规格现场定

DN15

二级调压器

图

数量规格现场定 DN20 DN20 DN20 DN50 DN20

例

液相管道 球阀(Q)

二楼厨房各用气点

二级调压器

气相管道 压力表(P) 安全阀(A) 过滤器

DN80×50

二级调压器 DN50 数量规格现场定 一楼锅炉用气点

截止阀(J)

液相自动切换阀 报警器

设喷淋水消防头4个 空温式气化器 A3 DN15

气化间 设喷淋水消防头8个

φ108×4.5

瓶组间

A1 PF8

液相管φ45×3.5

DN15

一级调压器

PF4

PF2

PF1

定期排放装桶运走 φ57×4 G12

φ108×4.5

电热水浴式气化器 A3 DN15 φ57×4 DN50

G11

G2

G1

液相钢瓶 共12 个

燃气机组生产工艺流程图

燃气轮机的工作过程是最简单的,称为简单循环;此外,还有回热循环和复杂循环。燃气轮机的工质来自大气,最后又排至大气,是开式循环;此外,还有工质被封闭循环使用的闭式循环。例如:燃气—蒸汽混合循环电厂。燃气轮机与其他热机相结合的称为复合循环装置。

燃汽轮机整体结构

16

燃机剖面图

2.1 9FA燃烧室火焰筒图片

2.2 西门子燃机的燃烧器采用多喷嘴预混燃 烧器,另外在燃烧器末段装有一个空气旁路阀.

干式、低氧化氮筒式燃烧器

2.3 SIEMENSV94.2燃烧器燃烧室内部结构

专家在检查燃烧室

2.5 F级燃机燃烧室

火焰探测器

2.6 燃烧室的过渡段

2.7 燃烧室的燃料喷嘴

3、透平透平是将压气机和燃烧器产生的高温高压燃气热能转变为机械能的设备。透平由转子和气缸组成。透平转子一般是3-5级,容量越大的机组转子的级数越多。气缸分为上气缸和下气缸,气缸的内部圆周上安装静止叶片,气缸上的静叶片组分别和转子的动叶组构成一级。

低NOX预混燃烧室该燃烧室的构造有以下几个特点:(1)喷嘴组采用了预混喷嘴和扩散喷嘴相结合的方式,这是降低NOX的关键,采用 这种方法燃烧 NOX 的排放量大约是20ppm(2)设立了能用最小的燃烧量稳定火焰的值班喷嘴,稳定了燃烧,防止了燃料与空气的比率的失衡(3)使用了能大幅度减少冷却空气的新型冷却壁(4)尾筒装有一个能将空燃比控制在最佳状态的旁路阀

1.2 主要工艺系统特征

10

1.2.1燃气轮发电机组电站采用12台西门子公司生产的燃气轮机,型号为 SGT6 - 5000 F(5),该燃气轮机包括13级基本上轴 流压气机、天然气柴油燃烧器系统和一个4级轴涡轮机。燃烧涡轮机在压缩机入口端直接连接发电机和驱动器。空气压缩机需要从周围的空气通过一个进气总管和进口,加压和送到燃烧器。燃料被送入燃烧器和压缩空气一起燃烧。由此产生的热的,压缩燃烧气体流从燃烧室进入涡轮。气体膨胀和驱动涡轮机。生成的机械能在涡轮驱动发电机和压缩机。发电机的输出连接变压器和母线。燃机尾气进入余热锅炉产生蒸汽,驱动汽轮机发电机做功。

单段热煤气工艺流程图

舆论监督煤气发生炉的概况目前工业所用的燃料主要有:固体燃料、液体燃料和气体燃料三种。

从国际发展趋势来看,气体燃料应用越来越广泛。

气体燃料一般为煤气。

如按其生产方式来分,可以分为天然和人造煤气两大类。

在天然煤气中。

有通过钻井从地下开采出的气井器、矿井气、石油拌生气和天然沼气等。

在人造煤气中要有焦煤气、发生炉煤气和液化石油气。

煤气发生炉的产品也属于固体燃料(煤或焦炭)经过气体的一种热加工过程,即用氧或氧化合物(蒸汽、二氧化碳)通过高温的固体燃料(煤、焦炭)层、其中起氧化作用的有机物质(空气、水蒸汽)称为气化剂,生成含有氢、一气化碳及甲烷等的混合气体称为煤气。

按气体剂的不同分为下列三种:一、空气煤气:以空气为气化剂。

二、水煤气:以水蒸气为气化剂。

三、混合煤气:以空气和水蒸气为气化剂。

上述三种煤气的成份如下:(以体积百分数表示)煤气成分H2 CO CO2 N2 CH4 O2 煤气名称空气煤气 2.6 1.00 14.2 7.2 0.5 0.2 混合煤气13.5 27.5 5 52.8 0.5 0.2 水煤气48.4 38.5 6 6.4 0.5 0.2 我厂设计制造的煤气发生炉,是以空气和水蒸气混合为气化剂的单段式煤气发生炉。

由于本发生炉气化原理合理、设计简单、投资少、使用方便安全、操作维修简单,便于掌握,所以更适合中、小型工厂。

用于各类金属热处理炉、陶瓷窑炉、熔铝炉、铜精炼炉、锻炉、锻造炉、金属制品加热炉、热镀锌炉、烘干炉、玻璃行业、化工行业、陶瓷行业、电缆等行业配套提供气体燃料。

炉体结构全水套结构,自产蒸汽可直接通入煤气发生炉做气化剂使用。

顶盖采用两重不同的耐火保温材料浇注。

----------------------------------------------------------------------------------------------------------------------------------加煤机构双钟罩加煤,自动加煤机及液压驱动上插板下钟罩结构,根据需要加煤筛。

煤气燃气轮机发电系统介绍

海拔高度

5m

燃机进口压损

100mmH2O

燃机出口压损

100mmH2O

燃机进口温度

15℃

设计大气压力

1.013bar

设计大气相对湿度

60%

燃机工况点

全工况

净输出功

5500kW

燃料流量

61.79GJ/Hr

热耗率

11838kJ/kW-hr

涡轮排气温度

510℃

焦炉煤气为低热值燃料,且H2含量较高,直接起动安全性较差,故燃气轮机在 设计中采用双燃料系统,先用柴油启动,待起动稳定全速后切换到焦炉气运行。

厂用电负荷分别采用6KV和0.4KV电压等级。其中煤气压缩机 组等大型电动机采用6KV电压;其它负荷采用0.4KV电压(中性 点直接接地、动力与照明共用系统)。燃气轮机发电机组、余 热锅炉、汽轮发电机组等辅机由各自的6/0.4KV厂用变电器供电 ,即0.4KV厂用按主热力设备分段供电,分别由6KV母线引接。

2.4余热锅炉

余热锅炉采用双锅筒具有螺旋翅片管 受热面一体化除氧器的双压自然循环 结构,模块化设计,卧式布置,锅炉 稳定性好,抗震性强,锅炉的主要部 件钢架支承,锅炉运行技术要求低, 操作管理方便。

2.5煤气增压系统

煤气增压机组电压等级为发电机组出 口电压等级,受环境要求需设计为增 安型防爆等级;在煤气压缩机后设足 够容量的煤气缓冲罐。

燃气轮机发电系统设计

燃气轮机热电联产系统工艺流程: 此工艺流程为:焦炉煤气净化后,经压缩机压缩

提高压力到燃机需求;燃气轮机通过焦炉煤气燃烧作 功发电供生产用电,同时排出高温烟气;余热锅炉吸 收燃机烟气余热;将水处理设备提供锅炉的除盐水加 热为蒸汽供生产车间工艺使用;构成燃气轮机热电联 产系统(动力一期生产系统)。若提高余热锅炉蒸汽 设计参数为高品过热蒸汽,在余热锅炉后再加蒸汽轮 发电机组发电、供汽,就构成燃气轮机热电联产联合 循环发电系统(动力二期生产系统)。

燃气煤气柜区工艺控制说明

转炉煤气加压站系统:为了满足热轧混合站和套筒窑的需要,转炉煤气系统设转炉煤气加压站1座,加压站设加压机5个(一台为变频),鼓风机和电机的大部测点接入I/O箱,通过DP网传输到CPU经交换机至上位机,加压机的启停控制由硬线直接连至PLC,每个加压机设稀油站1座,每个稀油站设主、备两台油泵,正常工作为主泵运行,当油泵出口压力低于设定值时,备泵启动,用于满足加压机的需要。

热轧混合站系统:为满足炼钢工艺的需要,建设热轧混合站一座,D700焦炉煤气通过加压站到达热轧混合站,和从高炉煤气加压站、转炉煤气加压站出来的高炉煤气、转炉煤气经过热值配比调节供给炼钢使用。

循环水泵房系统:为了更有效的节约水资源,使水资源得到更好的利用,燃气地区设循环水泵房一座,循环水泵房设七个循环泵,两个反洗泵,两个旁滤泵,上位显示泵状态和控制泵的开、关。

焦炉煤气精制系统:为满足冷轧、制氢工艺的需要,设焦炉煤气精制系统一个,精制系统分为脱硫塔(四座脱硫塔,同时工作)、脱萘塔(四座,一个再生的同时,其他三个吸附)、萘回收工序三部分。脱硫塔进出口设气动蝶阀和电动盲板阀各两个,由PLC控制开关,上位机显示阀状态。脱萘塔进出口设气动蝶阀和电动盲板阀各两个,低压蒸汽气动蝶阀、用于控制降温煤气气动蝶阀、控制再生水汽蝶阀、控制再生后热煤气蝶阀各一个,由PLC控制开关,上位机显示阀状态。脱萘塔通过活性碳做吸附剂,再生分四步进行(加热,恒温,降温,等待)。再生、吸附时各气动蝶阀定时开启、关闭。萘回收工序设循环冷却罐一个,和循环泵一台,当萘水混合物达到冷却罐设定高度时定时开关阀,通过萘回收装置进行回收。脱硫、脱萘、萘回收工序中各测点通过PLC连接到上位机,低压蒸汽调节阀、再生煤气调节阀通过上位显示控制。

煤气发电工艺流程图

煤气发电工艺流程图煤气发电工艺流程主要包括煤气化、气化炉、净化、合成、发电等环节。

下面是一个常用的煤气发电工艺流程的简要描述:煤气发电工艺流程图如下:1. 煤炭预处理:最初的煤炭需要经过破碎、煤粉化等预处理过程,以方便后续煤气化处理。

2. 煤气化:预处理后的煤炭进入煤气化炉,在高温、缺氧的环境下,发生煤与水蒸气的化学反应,生成煤气。

煤气中主要成分为一氧化碳(CO)、氢气(H2)等。

3. 煤气净化:煤气中含有一些杂质,如硫化氢(H2S)、苯、甲烷等,需要进行净化处理。

常见的净化方法包括湿法净化、吸附净化和催化净化等,以去除有害物质,提高煤气纯度。

4. 气化炉:煤气化产生的煤气进一步进入气化炉,进行余热回收和提纯操作。

在气化炉中,通过多级换热器和煤气化剂,将煤气中的热能回收,提高能源利用效率。

5. 合成:经过气化炉处理后的煤气进入合成装置,进行气体合成反应。

常见的合成方法主要有低温水煤气变换和高温合成方法。

在合成中,煤气中的一氧化碳和氢气进一步反应,生成甲烷、汽油、柴油和天然气等燃料。

6. 分离:合成产物需要进行分离、纯化处理。

常用的分离方法包括蒸馏、吸收和萃取等。

通过这些方法,可以得到精制的汽油、柴油和液化石油气(LPG)等产品。

7. 储运:经过分离和纯化后的产品被储存在储罐中,并通过管道运输到目标地。

8. 发电:最终产品用于发电。

通过燃烧产生的热能,将水转变为蒸汽,推动涡轮机转动,进而驱动发电机发电。

发电产生的电能可以供给工业、居民和社会需求。

以上就是一个常用的煤气发电工艺流程的简要描述。

不同的工厂和设备可能有所不同,但总体步骤相似。

通过煤气发电工艺,可以高效利用煤炭资源,减少对传统燃料的依赖,同时减少对环境的影响。

火电厂各系统流程图PPT课件

的蒸汽变成再热蒸汽。

• 水在锅炉中,经过预热、蒸发、过热三个阶段变成过热蒸汽。汽轮机高压缸中蒸汽送回锅炉 加热,再送回汽轮机低压缸中继续做功,这是第四个阶段 - 再过热阶段

功能:

根据发电机所带负荷变化,自动调整励磁电流,维持发电机端电压在给定额定电压 值。

当发电机并列运行时,使各发电机组所带无功功率稳定合理分配。 在电力系统发生短路故障,发电机端电压严重下降时,能对发电机强行励磁,提高

电力系统暂态稳定性。 当发电机突然甩负载时,通过强行减磁,防止发电机电压过分升高。 当发电机内部短路跳闸时,能快速灭磁,减小故障损坏程度。

MW) 超临界压力发电厂 (蒸汽压力 > 22.11MPa, 温度550度, 单机功率 > 600

MW) 超超临界压力发电厂 (蒸汽压力 >33.5MPa、610℃/630℃, 单机功率

> 600 MW)

第2页/共15页

三大主机规范 - 锅炉(1)

锅炉:将燃料的化学能转变成热能 锅炉设备包括:炉膛、燃烧器、空气预热器、烟道等 汽包、水冷壁、下降

或定子绕组水内冷,转子绕组氢内冷,通风系统采用氢气冷却的“水-氢-氢” 冷却方式。容量可达1200MW。

气体冷却器

发电机主体

主励磁机

副励磁机

第9页/共15页

汽轮发电机励磁系统

组成:由励磁功率单元、励磁调节器(AVR)组成。励磁功率单元包括交流电源和整

流装置,它向励磁绕组提供直流励磁电流,励磁调节器(AVR)根据发电机发出的电压 和电流,自动调节励磁电流,满足系统运行需要。

工艺气流程图图例

3.3.5 流程图和系统图中,常用设备图形符号宜符合表3.3.5的规定。

3.3.6 常用管件和其他附件的图形符号宜符合表3.3.6的规定。

3.3.7 常用阀门与管路连接方式的图形符合宜符合表3.3.7的规定。

3.3.8 常用管道支座、管架和支吊架图形符号宜符合表3.3.8的规定。

3.3.9 常用检测、计量仪表的图形符号宜符合表3.3.9的规定。

3.3.10 用户工程的常用设备图形符号宜符合表3.3.10的规定。

4 图样内容及画法4.1 一般规定4.1.1 燃气工程各设计阶段的设计图纸应满足相应的设计深度要求。

4.1.2 图面应突出重点、布置匀称,并应合理选用比例,凡能用图样和图形符号表达清楚的内容不宜采用文字说明。

有关全项目的问题应在首页说明,局部问题应注写在对应图纸内。

4.1.3 图名的标注方式宜符合下列规定:1 当一张图中仅有一个图样时,可在标题栏中标注图名;2 当一张图中有两个及以上图样时,应分别标注各自的图名,且图名应标注在图样的下方正中。

4.1.4 图面布置宜符合下列规定:1 当在一张图内布置两个及以上图样时,宜按平面图在下,正剖面图在上,侧剖面图、流程图、管路系统图或详图在右的原则绘制;2 当在一张图内布置两个及以上平面图时,宜按工艺流程的顺序或下层平面图在下、上层平面图在上的原则绘制;3 图样的说明应布置在图面右侧或下方。

4.1.5 在同一套工程设计图纸中,图样线宽、图例、术语、符号等绘制方法应一致。

4.1.6 设备材料表应包括设备名称、规格、数量、备注等栏;管道材料表应包括序号(或编号)、材料名称、规格(或物理性能)、数量、单位、备注等栏。

4.1.7 图样的文字说明,宜以“注:”、“附注:”或“说明:”的形式书写,并用“1、2、3…”进行编号。

4.1.8 简化画法宜符合下列规定:1 两个及以上相同的图形或图样,可绘制其中的一个,其余的可采用简化画法;2 两个及以上形状类似、尺寸不同的图形或图样,可绘制其中的一个,其余的可采用简化画法,但尺寸应标注清楚。

煤气发电站工艺及规程和注意事项

煤气发电站工艺及规程和注意事项一.工艺流程:煤气发电工艺流程是由炼焦剩余煤气经过粗过滤、煤气增加、煤气冷却、精过滤、燃气轮机点火燃烧作功发电,燃烧作功后的尾气供余热锅炉吸收交换,产生蒸汽,供生产和生活之用。

从上述工艺流程可以认为,煤气发电系统分为三大部分:一部分是煤气增压系统,该系统由粗过滤器(焦炭过滤器)煤气压缩机、煤气冷却器(后冷却器)、储气罐、吸附塔、精过滤器及高低压、煤气管道、冷却水进回水管道组成。

二部分是燃气轮机发电系统,该系统是由涡浆6发动机(燃气轮机)、发电机及相应的起动、控制、润滑、冷却和空气进气过滤机消音系统组成。

三部分是余热锅炉系统,该系统是由余热锅炉本体、汽水分离器、水质机械过滤和水质软化、储水箱、给水泵、除氧器及相应的蒸汽、软化水、除氧水供水管道等组成。

二.一般性的规定:1电站属于特级防火单位,场内除办公室.维修房外,其他地方严禁吸烟。

.2.正常停机时,必须提前1小时通知公司调度,协调烧好煤气锅炉,保证公司正常生产蒸汽;燃机开机后,也要及时通知调度,协调停烧煤气锅炉。

3.燃机停机或者开机前,班长要协调好发电,压缩机,锅炉各工种,保证设备的正常停机和开机。

4.各岗位须按照岗位《交接班制度》和公司有关规范正常交接班,交接班必须在现场进行,每班必须要召开班前会,每周必须召开安全会,正点接班前15分钟前内交接班时间,超过正点交接班时间为迟到。

5.交接班遗留的问题交接班未注明写清楚的,视作接班出现的问题,各班的公用工具需要妥善保管,清点清楚。

如有遗失,照价赔偿。

6.全站员工必须按公司规范穿戴好劳动保护用品。

7.严禁上班看与工作无关的书籍,严禁织毛衣,洗衣服,班中回家吃饭,班中回家洗澡等。

8.严禁上班吵架,打架,发生吵架进行先动口方为理亏,发生打架行为,先动手将加重处罚。

9.每班必须搞好工作区域内的文明卫生,每周必须对责任区内的文明卫生进行彻底的清扫。

10.各岗位每小时应及时记录好各种运行参数,字迹要清楚,严禁涂改原始记录。

兰炭工艺流程图

煤气的热值1800KCal/Nm3,

脱硫煤气量为127500Nm3/h

煤气全硫0。3%

煤气按照常温考虑。

请提供:简单方案布置,配置,占地面积,报价(不含土建)。

尽量提供以下土建报价(土建我们自己做)

排放要求:150-250mg/m3

兰炭工艺流程总图新鲜水风机风机石灰生产活性炭生产锅炉用气及煤气发电项目用电烘干机产品入库待售原煤洗煤厂炭化炉荒煤气集气槽气液分离煤气横管煤气脱硫净化净煤气富余煤气焦油氨水焦油氨水澄清池焦油罐焦油氨水循环槽氨水循环氨水循环水冷水池蒸汽氨焦油主题

兰炭工艺流程总图

主题:煤气Байду номын сангаас数

本项目在新疆,主要是利用兰炭生产产生的干馏煤气至燃气锅炉燃烧,余热利用发电。