003 2009年前五个月中国炼铁技术评述

炼铁技术若干问题的评述

炼铁技术若干问题的简要评述方祖雄6月底,魏家德和笔者去青岛参加2008年中小高炉炼铁学术年会,颇有收获。

现将会议的若干精神和笔者近期了解到的炼铁技术有关问题加以总结,简要介绍给大家,也许有所帮助。

1、2007年全国中小高炉炼铁指标2007年全国高炉生铁产量为4.69亿吨,比2006年增长15.19%。

2007年全国中小高炉(炉容<1400m3)产量约占全国生铁产量53%,比2006年约下降3%,说明我国淘汰落后、关停小高炉工作已初见成效。

2007年与2008年全国高炉主要技术经济比较见表1表1:2007年与2008年全国高炉主要技术经济比较表1显示全国高炉炼铁综合技术指标在原材料紧缺,品质下降的影响下,指标进步不大,燃料比还有上升。

2007年全国中小高炉技术指标下降的趋势也和全国高炉一样,尽管入炉品位还提高31.30%,但燃料比上升幅度远大于全国平均水平,说明全国高炉指标退步主要是中小高炉所致。

2、中小高炉的地位和面临的挑战国外的直接还原和熔融还原工艺得到一定的发展,但高炉炼铁流程仍是国内外的主导发展方向。

而对于中国炼铁工业,一年的产量是由众多的中小高炉生产的,在国内外炼铁需求旺盛的一定时期,中小高炉将始终与大高炉一起。

构成一个完整的高炉炼铁体系,但不能否认的是中小高炉的发展将面临更大的挑战,特别是节能减排的任务非常艰巨。

钢铁工业本身就是高能耗、高排放的行业,对中小高炉而言,因其装备和资源条件的限制,能耗高、污染大,节能减排的工作就比大高炉更加迫切和重要。

3、关于炼铁技术方针我国高炉炼铁长期生产实践总结出了“高产、优质、低耗、长寿”的“八字”方针,在当前新的时期,在“八字”方针的基础上将“高产”改为“高效”更为全面,还增加了“环保”,成为“高效、优质、低耗、长寿、环保”的“十字”方针。

高炉的高效化,提高产量即提高利用系数是重要的方面之一,但不应片面理解高效化就是为了提高利用系数,而应从高炉的经济效益和社会效益上全面认识高炉的高效化。

【新中国钢铁技术进步巡礼】炼铁技术装备

炼铁技术装备在炼铁方面,首先是重点突破了精料入炉、强化冶炼和喷吹煤粉三大技术,同时针对中国资源特点,用普通高炉冶炼含钒钛的铁矿和含稀土的铁矿取得成功。

在高炉大型化和自动控制方面,也有了进展。

在高炉精料方面,除提高铁精矿品位外,重点是采用高碱度烧结矿并改进烧结工艺技术。

中国富铁矿极少,较普遍地采用铁精矿烧结块,作为炼铁的主要原料。

早在一九五一年,鞍钢的技术人员经过试验,用消石灰作粘结剂和熔剂,生产出低碱度烧结矿。

一九五四年改用生石灰作熔剂,提高了烧结矿强度。

一九五五年,北京钢铁学院与本钢合作,在烧结矿中适当添加氧化镁,进行了提高烧结矿自熔性的工业试验,成功后在全国推广了自熔性烧结矿炼铁,改善了冶炼性能。

鞍钢从一九五四年开始,进行了提高碱度的试验。

一九五五年七月,生产出碱度0.97的自熔性烧结矿。

一九五八年又将碱度提高到1.18—1.3。

这使高炉炼铁的石灰石用量减少,焦比大幅度下降,高炉利用系数显著提高。

一九六三年,本钢第一炼铁厂曾经生产出1.52—1.61的高碱度烧结矿,经过多次试验,七十年代又探索出碱度1.5—2的烧结矿,与天然块矿、酸性球团或硅石搭配炼铁的新技术,高碱度试验,具有决定性意义的是包钢一九七六年试烧成功,从此才推广开来。

八十年代,全国半数以上的重点炼铁企业生产高碱度烧结矿,大大改善了高炉冶炼指标。

为提高烧结矿的产量、质量,降低燃料消耗,还逐步解决了厚料层烧结、冷烧结矿等重大技术问题。

在料层厚度方面,五十年代末采取“薄铺快转”工艺,料层厚度只有200—220毫米。

一九七七年,鞍钢探索了料层厚度对烧结矿产量、质量和燃耗的影响。

结果发现当料层由249毫米提高到451毫米时,料层每增加10毫米,烧结矿的强度提高1%。

一九七八年,首钢总结出一套“低炭厚铺”的操作制度,将料层逐步提高到280—300毫米。

一九八四年,首钢第二烧结厂和武钢第三烧结厂料层厚度已达到430毫米。

这项技术已在全国推广。

2009年钢铁行业情况

2009年钢铁行业情况2009年产量数据整体产量数据2009年在金融危机的冲击下,全球钢铁产量呈现下滑的趋势。

受经济危机影响最大的区域也是钢铁产量下降最大的地区。

根据国际钢铁协会发布的数据显示,2009年全球粗钢产量12.2亿吨,同比下滑了8%。

包括欧盟、北美、南美和俄罗斯等在内的主要产钢国的粗钢产量几乎全部下滑。

其中,美国粗钢产量为5810万吨,同比减少了36.4%。

欧盟粗钢产量为1.391亿吨,同比下降29.7%。

而中国却成为一只独秀,生铁、粗钢、钢材产量全线飘红。

在2009年我国的粗钢产量占全球的比重为47%,同比提高了9%。

占全球的比例将近一半。

图表1:2009年中国粗钢、生铁、钢材产量分析认为国家在4万亿元的政策拉动下,国家新开工工程增多,而且大部份处于施工的初级阶段,对钢材的需求量大。

从中钢协公布的数据来看,2009年国内市场对长材的表观需求量达到32126.8万吨,比上年增长29.8%,板材(不含窄带)的表观需求量为24964.6万吨,比上年增长22.2%。

分析师认为随着工程的进行,在2010年对钢材的需求种类将发生变化。

企业产量数据图表2:2009年重点钢铁企业粗钢产量排名2009年钢铁行业动态淘汰落后产能“要建立和完善落后产能退出机制,对于未经审批但已生产的企业或项目要给出路。

”工业和信息化部副部长苗圩在出席中钢协2010年理事会时做出如上表态。

据统计,截至2009年底,我国钢铁行业已淘汰落后炼铁能力8172万吨,炼钢能力6038万吨,但实际上落后装备仍然大量存在。

4月6日,发布了《关于进一步淘汰落后产能工作的通知》。

《通知》明确,在2011年底前,我国钢铁行业要淘汰400立方米及以下炼铁高炉,淘汰30吨及以下炼钢转炉、电炉。

工信部原材料工业司司长陈燕海在原材料行业淘汰落后产能座谈会上表示,淘汰落后产能必须坚持三原则:严格控制新增产能的项目;严禁借“上大压小”之名,行扩大产能之实的项目;优先支持等量或超量淘汰落后产能的技术改造项目。

我国钢铁企业的炼铁技术

重点企业高炉焦比升高

• 从2006年国际钢铁协会公布的数据来看,

– 世界高炉平均燃料比为543kg/t – 欧盟15国平均为494kg/t – 德国为486kg/t – 日本为498kg/t – 韩国为503kg/t – 中国为555kg/t

• 要从技术和管理两个方面进行提高,以促进企业技术进步, 提高企业的竞争能力。要加大淘汰落后技术装备的工作力 度,加强对环境的治理,实现企业的可持续发展。

高炉燃料比

• 2011年上半年我国重点钢铁企业燃料比为 520kg/t,比上年升高2kg/t。与2010年相比, 有42家企业燃料比升高,有30家企业燃料 比下降。

我国钢铁工业炼铁技术

我国炼铁生产

• 2011年上半年 • 生铁产量为32457.8万t,增长8.4%;

• 重点钢铁企业其他企业 • 生铁产量:27852.6万t4605.17万t, • 同期增长:6.3%;23.1% 。 • 其他企业生铁产量增幅大于重点钢铁企业,说明

地方企业发展较快。

炼铁技术经济指标下滑

• 这一数据可能出现计算问题,因为2011年上半年燃料比、 焦比在升高,铁矿石品位下降,这些均应该促使炼铁工序 能耗升高。

• 2011年上半年炼铁工序能耗较低的企业有:涟钢、太钢、 宣钢、邯钢、天铁、新余、国丰、承钢、湘钢、建龙、张 店、冷水江、重钢、衡管。高炉炼铁用能有78%来自碳素 (焦炭和煤粉)燃烧,燃料比对工序能耗的影响起决定性作 用。

重点企业喷煤比下降

• 高炉喷煤是炼铁系统结构优化的中心环节,是降低炼铁生 产成本的重要手段,也是减少炼焦过程中环境污染的有效 措施。

2009年全国中小高炉炼铁指标评述

燃料 比

/k g・t 一

l O o— 0 l4 9 9

51 2

51 6

58 2

51 7

( 首钢 ( 首钢 ( 海鑫 ( 长治 ( 长治 ( 新余 1号炉 1 0 0m 4号炉 120m ) 6号炉 1 8 8号炉 1 8 8 2 ) 0 0m ) 3 0m ) 0 号炉 l 8 ’ 7 0m ) 号炉 1 5 3 0 0m ) 0

0 前言

为了推动我国中小高炉炼铁技术进步工作的深

入开展 , 为中小高炉炼铁工作者提供全 国中小高炉 指标进步走势资料 , 文将 中国钢协信息统计部汇 本

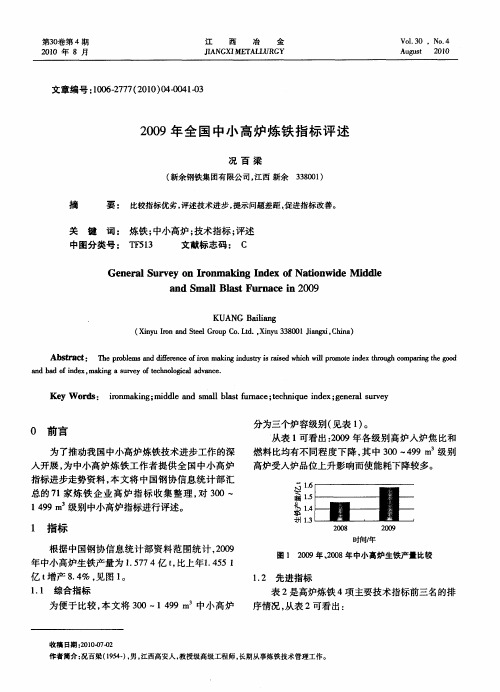

分为三个炉容级别 ( 见表 1 。 ) 从表 l 可看出:09年各级别 高炉人炉焦 比和 20

燃料 比均有不 同程度下降 , 中 30— 9 其 0 4 9m 级别 高炉受入炉品位上升影响而使能耗下降较多。

收 稿 日期 :0 00 -2 2 1-70

作 者简介 : 况百梁 (9 4 ) 男 , 15 ・ . 江西高安人 , 教授级高级工程师 , 长期从事炼铁技术管理工作 。

・

4 2・

江

西

冶

金

21 0 0年 8 月

表 1 各级别 中小高炉有关技术指标

表 2 指标先进高炉有关技 术指标

亿t 增产 84 , . % 见图 1 。 11 综合 指标 .

图 1 20 09年 、0 8年 中小高炉生铁产 量比较 20

12 先 进指 标 .

表2 是高炉炼铁 4 项主要技术指标前三名的排 序情况 , 从表 2可看出 :

为便于 比较 , 本文将 30—1 9 中小高 炉 0 9m 4

31 . 01 3 04 . 5 307 . 1 2 99 . 7 2 91 . l 2 84 . 8

我国炼铁工艺技术的进步

我国炼铁工艺技术的进步沙永志曹军(钢铁研究总院炼铁室,北京 100081)摘 要 本文介绍了近年来我国炼铁生产状况和工艺技术方面的改进。

我国球团生产能力已达到2亿吨,主要归功于链篦机-回转窑工艺的快速应用。

烧结技术进步的特征是烧结机大型化,厚料层烧结,余热回收,以及烟气脱硫。

焦炭质量的改进依赖于焦炉大型化,干熄焦,煤调湿,以及捣固焦技术的应用。

高炉的技术进步体现在高炉大型化,高风温,干法除尘,喷煤工艺改进,新的高炉设备,先进的工艺监控技术,以及污染控制等。

直接还原和熔融还原技术也在开发过程中。

关键词 球团烧结焦炭高炉炼铁Technological Improvements of Ironmaking in ChinaSha Yongzhi Cao Jun(Central Iron & Steel Research Institute,Beijing, 100081)Abstract This paper introduces recent ironmaking production status and technological improvemsnts in China. Pellet production capacity has reached up to 180 Mt in 2009, mainly due to quick application of grate-kiln process. Sinter process is characterized as sinter machine enlarging, deep bed sintering, heat recovery, and desulphurization application. Coke quality is improved by means of coke oven enlarging, coke dry quenching, coal moisture control and stamp charged technology applications. Progress of BF process consists of BF enlarging, high blast temperature, dry gas cleaning application, PCI technology improvement, new BF facilities, advanced process monitor techniques, and pollution control etc. Direct reduction process and smelting reduction process are under development.Key words p ellet, sinter, coke, blast furnace, iron making1 引言近年来,在我国国民经济持续高速增长的动力驱动下,我国的炼铁生产规模发生了巨大变化,产量由1999年的1.24亿吨增加到2010年的5.9亿吨。

中国高炉炼铁技术进展

• 高炉实现高效化 • 高炉高效化是指高利用系数,低能耗。 • 我国高炉炼铁技术水平是在不断提高,也 表明缩小了我国与工业发达国家差距。

• 2.1高利用系数 • 2004年全国重点企业利用系数为2.516t/(m3· d), 比2003年提高0.042t/(m3· d)。宝钢4350m3高炉 创出月平均利用系数2.5t/(m3· d)以上水平,鞍钢 3200m3高炉利用系数达2.3t/(m3· d),上钢一厂、 武钢、马钢、本钢、鞍钢等企业2500m3的高炉创 出月平均高炉利用系数达2.5t/(m3· d),济钢 1750m3高炉创出月平均利用系数2.6t/(m3· d),上 钢一厂、莱钢750m3高炉利用系数达3.0t/(m3· d), 新兴铸管高炉年平均利用系数达4.289t/(m3· d)。 总体上讲,我国大型高炉生产顺行问题得到解决, 促使利用系数呈上升态势。

• • • • •

炼铁工序能耗(kg/t)先进单位: 新余(420.26)、新疆八一(426.92) 上钢一厂(414.39)、莱芜(438.34) 邢台(439.65)、梅山(428.46) 2004年中国重点企业之中低燃料比(kg/t) 的企业有:宝钢(450)、梅Ll--J(481)、 太钢(481)、新兴铸管(487)、上钢一 公司(490)、首钢(493)、马钢 (495)。全国约有60座高炉的燃料比低于 500kg/t。

• 6.1低硅铁冶炼技术 • 2004年我国有61座高炉生铁中si的质量分 数低于0.4%。宝钢、鞍钢、上钢一厂、邯 钢等企业的大高炉生铁中si的质量分数在 0.2%左右,青钢、通钢、本钢一铁、新兴 铸管等企业中小高炉生铁中si的质量分数在 0.4%左右。生铁中si的质量分数每降低0.1 %可降低焦比4~5kg/t。

2009年中国废钢铁市场发展趋势及对非高炉炼铁产业发展的建议

2009年中国废钢铁市场发展趋势及对非高炉炼铁产业发展的建议闫启平(中国废钢铁应用协会秘书长)内容提要:1.2008年我国废钢铁市场在世界金融危机的冲击下运行情况。

2.2009年我国废钢铁供需市场的预测。

3.对我国非高炉炼铁产业发展的建议。

前言:受世界金融危机的影响,2008我国废钢铁市场在上半年连续大幅飙升之后,从8月份开始急转直下,一跌再跌,直奔谷底。

无论是上半年的涨幅之高或下半年的降幅之大都是21世纪以来未曾发生过的。

废钢市场一度陷入极度低迷和茫然的状态,直到11月份才逐步开始回暖。

2009年,随着我国钢铁工业稳步回暖,国内废钢市场开始逐步回升,进口废钢市场结束了三年的低迷之后走向复苏。

废钢市场的繁荣与发展给我国直接还原铁市场带来什么样的发展机遇和空间,直接还原铁行业能否尽快走出金融危机冲击的阴影;寻求、把握新的发展机遇;追求新的发展,需要全行业树立信,调整发展战略,稳定市场,发展市场,繁荣市场。

一、2008在金融危机的冲击下我国废钢铁市场运行情况(一)、2008年上半年我国废钢铁资源消耗总量持续增长,废钢单耗有所回升。

1、钢铁产量继续平稳增长,增幅放缓2008上半年,我国经济持续稳步快速发展,钢材市场供需两旺。

8月份以后受世界金融危机的影响,钢材市场大幅下滑,钢铁企业大幅减产。

2008年我国粗钢产量为50049万吨,同比增加559万吨、增长1.13%,增幅回落14.5个百分点。

生铁产量为47067万吨,同比减少加74万吨,下降0.16%。

进入21世纪以来我国的粗钢产量平均以每年5600万吨的涨幅递增,平均年增长幅度21.12%。

从2006年开始增幅逐年放缓,2008年处于踏步状态。

表1: 2001~2008年我国粗钢产量统计表图1:2000~2008年我国粗钢产量增长走势图2、废钢铁消耗总量继续大幅提高,废钢铁单耗小幅回升2008年废钢铁消耗总量7200万吨,同比增长350万吨,增长5.1%,大于粗钢产量的增长幅度。

2009年中国重点钢铁企业能耗述评

2009年中国重点钢铁企业能耗述评王维兴,中国钢铁企业网特邀专家顾问[中国钢铁企业网讯]摘要:2009年中国重点钢铁企业产钢46593.93万t,比上年增长11.24%;生铁产量为44427.18万t,比上年增长15.28%;钢材产量为43184.88万t,比上年增长13.73%;能源消耗总量2.382亿t标准煤,比上年增长5.24%;吨钢综合能耗为619.43kg标准煤/t,比上年下降1.74%;吨钢可比能耗为595.38kg标准煤/t,比上年降低2.88%;吨钢电耗为466.73kWh/t,比上年下降1.25%;吨钢耗新水为4.4m3/t,比上年下降14.06%。

上述数据表明,2009年全国重点钢铁企业节能减排工作取得显著成效,创出历史最好水平。

主要节能成效体现在:一、钢铁企业生产基本情况2009年中国重点钢铁企业产钢46593.93万t,比上年增长11.24%;生铁产量为44427.18万t,比上年增长15.28%;钢材产量为43184.88万t,比上年增长13.73%;能源消耗总量2.382亿t标准煤,比上年增长5.24%;吨钢综合能耗为619.43kg标准煤/t,比上年下降1.74%;吨钢可比能耗为595.38kg标准煤/t,比上年降低2.88%;吨钢电耗为466.73kWh/t,比上年下降1.25%;吨钢耗新水为4.4m3/t,比上年下降14.06%。

上述数据表明,2009年全国重点钢铁企业节能减排工作取得显著成效,创出历史最好水平。

主要节能成效体现在:1.1钢产量增加,吨钢综合能耗下降2009年中国重点钢铁企业钢产量比上年增加11.24%,而能源消耗总量比上年增长仅为5.24%,比钢产量增幅低6.00%,没有出现同步增长。

这就是节能的成绩;同时出现吨钢综合能耗,吨钢可比能耗,和吨钢电耗均比上年下降的态势,也是钢铁企业节能的成绩体现。

1.2铁产量的增幅大于钢产量增幅,会使铁钢比上升2009年中国重点企业生铁产量比上年增长15.28%,大于钢产量增幅4.04%,使铁钢比由0.902升高到0.938,提高了0.036,会使吨钢综合能耗上升10kgce/t左右。

2009年我国钢铁行业运行情况分析

全球合计

121970 132650

-8.0 100.0

2. 国 内 粗 钢 月 产 量 下 半 年 同 比 大 幅 上 升 , 粗 钢 、 生 铁、钢材日产水平创历史新高

我 国 2009 年 下 半 年 月 粗 钢 产 量 同 比 增 长 率 为 12.55%-42.42%,说明下半年国内市场需求旺盛。 10 月 份粗钢产量 5175 万吨,同比增长率达到 42.42%,月增 长率创出历史新高。

1000 万吨 产量

25703.31 23741.14 1962.17 8.26

以上

所占比重% 45.26 47.45 -2.19

500 万- 产量

12090.39 10346.08 1744.31 16.86

1000 万吨 所占比重% 21.29 20.68 0.61

500 万吨 产量

18990.54 15943.93 3046.61 19.11

30.2

13.1

小型拖拉机

万台

14.81

171.01

75.7

4.5

二、钢材坯出口大幅下 房间空气调节器 万台

687.92 7632.95

57.7

-6.4

降,进口大幅增加

交流电动机

万千瓦 1765.15 16913.58

7

-6.7

1.出口下降,进口增加 受国际市场需求急剧下

包装专用设备 金属冶炼设备 发电设备

5.粗钢表观消费量全年迈上 5 亿吨新台阶 2009 年累计粗钢表观消费量为 56499 万吨,同比 增加 11233 万吨,增长 24.8%。 扣除补库全年实际消费 量 5.3 亿吨左右,表明国内市场总体需求旺盛。 由于国家刺激经济政策拉动了钢材消费, 钢铁消 费量在 2009 年四季度下降到最低点后快速恢 复 。 第 一、 二、 三、 四季度分别为 12632 万吨、14162 万吨、 15383 万 吨 、14322 万 吨 , 同 比 增 幅 分 别 为 7.1% 、 12.9%、42.3%和 41.6%。 下半年政策效应明显增强。 6.国民经济主要指标变化对钢铁需求影响 — ——我国经济回升向好趋势不断巩固。 据国家统 计 局 发 布 的 统 计 数 据 ,2009 年 国 内 生 产 总 值 335353 亿元,比上年增长 8.7%。 分季度看,一季度增长 6.2%, 二 季 度 增 长 7.9% , 三 季 度 增 长 9.1% , 四 季 度 增 长 10.7%,呈 逐 季 加 快 趋 势 。 — ——固定资产投资快速增长。 2009 年全年城镇固 定 资 产 投 资 224846 亿 元 ,比 上 年 增 长 30.1%,增 速 比 上年加快 4.6 个百分点。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2009年前五个月中国炼铁技术评述王维兴(中国金属学会)摘要:2009年前五个月中国炼铁技术扭转了2008年生产指标下滑的趋势。

全国重点钢铁企业高炉燃料比为518kg/t,比上年下降14kg/t,热风温度为1158℃,炼铁工序能耗为413.30 kgce/t,比上年下降14.42kgce/t,入炉焦比为374 kg/t,比上年下降22kgA,喷煤比为144 kg/t等指标均创出历史最好水平。

炼铁原燃料供应和质量的改善,高炉进行理性化操作,促进了炼铁技术进步。

中国炼铁技术发展不平衡,炼铁企业之间生产指标差距较大.尚有年生产能力7500万吨的落后小高炉存在,要加快淘汰落后装备的进程,进行科学炼铁,以促进中国向炼铁强国迈进。

关键词:中国炼铁技术评述1前言2009年前五个月,中国生铁产量为13965.77万吨,比上年同期下降0.18%,但比2008年下半年全国生铁产量有所上升。

在产量增长的同时,高炉生产技术经济指标得到了全面改善(详见附表1)。

全国炼铁原燃料供应由紧张转为富余,大大促进了烧结、球团、焦炭质量的提升。

原燃料供应缓和,促进了其成份的稳定,为钢铁企业优化采购提供了多方面的选择。

2009年前五个月全国重点钢铁企业炼铁系统能耗得到下降,烧结工序能耗为55.27kgce /t,比上年同期下降1.29kgce/t;焦化工序能耗为115.37 kgce/t,比上年同期下降4.78 kgce/t;球团工序能耗为31.3lkg/t,比上年同期升高0.62kgce/t:炼铁工序能耗为413130 kg/t,比上年下降17.18kgce/t,大大促进了我国吨钢综合能耗的降低(下降0.12%),扭转了2008年我国吨钢综合能耗上升的趋势,有力地促进我国钢铁工业节能减排工作的开展。

2焦炭质量的改善,促进炼铁技术进步2009年前五个月全国重点钢铁企业焦炭质量得到改善,详见表2[1]。

高炉炼铁是以精料为基础。

精料水平对高炉炼铁指标的影响占70%。

特别是在高喷煤比条件下,焦炭质量好坏对高炉生产稳定顺行是至关重要的[2]。

2009年前五个月我国重点钢铁企业高炉指标的全面改善就是以焦炭质量改善为前提的。

在焦炭指标中M10。

指标的变化要比其它指标对高炉生产的影响要大。

因为M10是决定焦炭在高炉炼铁中破碎的程度,它是影响高炉炉料透气性有决定性作用。

所以,炼铁生产者要努力降低M10数值,关注它的变化,及时对高炉操作进行必要的调整。

2009年前五个月焦炭M10质量较先进的企业是:太钢,5.28%;韶关,5.50%;冶钢,5.63%;马钢,5.77%;新兴铸管,5.95%;萍乡,6.00%;邯钢,6.18%:邢台,6.26%;涟钢,6.30%。

但是最差指标的企业达8.38%。

3高炉炼铁燃料比下降2009年前五个月全国重点钢铁企业炼铁燃料比为518kg/t,比上年下降14kg/t,是我国高炉操作技术水平提高的表现。

燃料比降低的主要原因是高炉入炉焦比降低22 kg/t焦比降低有热风温度提高了25℃的因素,也有高炉操作水平提高的因素(包括:煤气利用率提高,生铁含Si降低,炉顶煤气压力提高,减少炉况失常等)。

据统计,2009年前五个月与上年度相比有57个企业炼铁燃料比有所下降,下降幅度超过20 kg/t的企业有20家,其中下降幅度最大的有承钢和柳钢,燃料比分别下降55 kg/t 和58kg/t;燃料比升高的企业有12个企业,升幅超过20 kg/t的企业有2个,海鑫升幅达39kg/t。

分析燃料比变化的企业情况有以下几种类型:3.1川威和鞍钢的燃料比没有发生变化。

川威和鞍钢的入炉焦比分别下降3 kg/t和20 kg/t,同时增加喷煤比3 kg/t和20 kg/t。

这是高炉操作技术水平提高的表现。

2009年前五个月与上年度相比川威和鞍钢热风温度分别提高21℃和2℃,为提高喷煤比创造出有利条件。

提高喷煤比是炼铁系统结构优化的中心环节,是国内外炼铁技术发展的大趋势。

衡量提高喷煤比技术水平标准是,提高喷煤比后,炼铁燃料比不升高。

首钢和鞍钢做到了。

我们应积极推广他们的好经验。

3.2高炉喷煤比提高,焦比下降的幅度大于喷煤比升高幅度据统计,2009年前五个月有40个炼铁企业实现了焦比下降的幅度大于喷煤比升高的幅度。

如本钢高炉焦比下降48kg/t,喷煤比升高42kg/t,实现了燃料比下降6kg/t的好成绩;合钢高炉焦比下降41kg/t,喷煤比提高25kg/t,燃料比下降16kg/t;秦钢高炉焦比下降49kg/t,喷煤比提高31kg/t,燃料比下降18kg/t:略阳高炉丝比下降46kg/t,喷煤比提高2kg/t,燃料比下降44kg/t:承钢高炉焦比下降41kg/t,喷煤比提高25kg/t,燃料比下降16kg/t柳钢高炉焦比下降65kg/t,喷煤比提高10kg/t,燃料比下降55kg/t。

安钢、昆钢、韶钢、唐钢、鄂钢、青钢、湘钢、南京、萍钢、涟钢、凌钢、营口中板、宣钢、邯钢等25个企业,喷煤比提高的幅度均大于10 kg/t,但焦比下降幅度也均大于喷煤比升高的幅度,有力地促进了本企业燃料比的降低。

这是我国高炉精料技术水平和炼铁操作技术水平提高的表现。

3.3喷煤比提高后,焦比下降的幅度低,造成燃料比升高全国有6个企业出现提高喷煤比,焦比下降的不多,燃料比升高的现象。

太钢高炉喷煤比提高2kg/t,焦比升高16 kg/t,造成燃料比升高18 kg/t。

主要是由于高炉顺行状态等方而存在一些问题所致。

发生同类现象的企业还有天铁、新兴铸管、津西、河北德龙、天钢、海鑫等企业。

3.4喷煤比降低,燃料比降低全国有15个企业的高炉出现喷煤比降低,燃料比也降低的现象。

这里有两种情况:一种是喷煤比和焦比同时下降,造成燃料比下降。

如酒钢喷煤比下降9 kg/t,焦比下降22kg /t,使燃料比下降30lkg/t。

这是高炉生产条件改善以后,高炉操作水平提高的结果,详见表4。

同类型企业有10个单位,详见表5。

另一种情况是,喷煤比下降,焦比适度升高,燃料比下降。

如苏钢高炉喷煤比下降23kg /t,焦比升高3 kg/t,燃料比下降20kg/t;新摁钢高炉喷煤比下降3 kg/t,焦比升高l kg /t,燃料比下降2 kg/t,石横钢厂喷煤比下降23 kg/t,焦比升高18 kg/t,燃料比下降45kg /t。

为调剂炉况,采取降低喷煤比,提高炉料透气性,提高煤气利用效率等综合因素作用,使燃料比下降。

这是高炉操作技术水平高的表现。

3.5喷煤比下降,而焦比升高的幅度大于煤比下降的幅度,致使燃料比升高。

如达钢高炉喷煤比下降6 kg/t,焦比升高16 kg/t,导致燃料比升高10 kg/t,这样必然产生生铁成本增加和产量减少的结果。

类似情况的企业还有南昌钢厂、杭钢、其主要的原因是高炉生产顺行不好的影响。

3.6 高炉焦比和煤比同时升高,造成燃料比升高天钢高炉焦比升高9 kg/t,煤比同时升高高11kg/t,造成燃料比升高20 kg/t,德龙高炉焦比升高12kg/t,煤比同时升高高6kg/t,造成燃料比升高18 kg/t.太钢高炉焦比升高16kg/t,煤比同时升高高2kg/t,造成燃料比升高18 kg/t,其主要的原因也是高炉生产顺行不好的影响。

4 高炉焦比得到下降2009年前5个月全国重点钢铁企业炼铁焦比为374kg/t,比上年度下降22kg/t,创出历史最好水平。

风温的提高,入炉矿含铁品位提高,焦炭质量的改善,以及高炉操作技术的提高等,均促进了炼铁焦比的降低。

入炉焦比降低的单位是:宝钢,294kg/t;太钢,301kg /t:首钢,314kg/t:武钢,311kg/t,鞍钢,33lkg/t鄂钢,330kg/t:长冶,332kg/t;马钢,340kg/t;湘钢345 kg/t:莱钢,348kg/t~冶钢348 kg/t;唐钢,349kg/t等。

焦比下降幅度较大的企业有:徐州下降126kg/t,承钢下降65kg/t,柳钢下降104kg /t,泰钢、本钢和沙钢分别下降49 kg/t,48 kg/t和42kg/t,凌钢下降41kg/t,南钢下降43kg/t,青钢下降48kg/t,合钢下降41kg/t,焦比下降幅度大于20kg/t的企业有36个企业,共有58个企业的焦比比上年度得到下降。

这说明我国炼铁技术得到较大的提高,炼铁原燃料质量得到较大的改善,高炉操作水平得到提升。

5 喷煤比得到提高2009年前5个月全国重点钢铁企业高炉喷煤比为144kg/t,比上年度升高8kg/t,是历史最好水平。

有48个企业的煤比得到提高,柳钢提高煤比46kg/t,本钢提高42kg/t,泰钢提高3lkg/t,合钢提高25kg/t,青钢提高24kg/t,营口中板和唐钢提高21kg/t,鞍钢提高20kg/t,包钢,天钢、武钢、安阳均提高11kg/t。

徐钢新上了喷煤装置,煤比为78 kg/t。

重点企业之中只有一个企业没上喷煤。

喷煤比较高的企业是:太纲为186 kg/t和长治为188kg/t,宝钢集团180kg/t,新兴铸管和莱钢1。

75kg/t,鞍钢170kg/t,武钢172kg/t,唐钢163kg/t,石钢160kg/t,济源16lkg/t,酒钢158kg/t。

精料水平和热风温度的提高,促进了我国喷煤比的提高。

提高喷煤比不但可以实现炼铁系统的结构节能,而且有显著的降低成本作用,以及好的环保效应。

按目前焦炭和煤粉价格计算,多喷1吨煤可以降低成本约500元左右。

6 热风温度在提高2009年前5个月全国重点钢铁企业高炉热风温度为115℃,比上年度升高25℃,有力地促进降低焦比和提高喷煤比。

热风温度较高的企业有:太钢1218℃,首钢1186℃,三明1192℃,攀钢1189℃,鞍钢1182℃,承钢1164℃,新兴铸管1164℃,唐钢1157℃,津西1164℃,天铁1156℃,宝钢集团1195℃,莱钢1156℃。

国际领先水平的热风温度为1300℃,国际先进水平为1250℃左右。

我国与国际先进水平的热风温度差距在100℃左右。

我国炼铁工作者首先应当努力缩小这个差距。

热风温度是廉价的能源,这是用45%高炉煤气换来的,是降低炼铁燃料比的工作重点(风温提高100℃,降燃料比15~20 kg/t,允许多喷煤约35kg/t[3]),炼铁企业各级领导应重视热风温度提高所起到的重要作用。

7优化高炉指标的科学途径一些中小高炉采取大风量,高冶炼强度来实现高利用系数,造成了能耗高,污染物排放高,生铁成本高。

炼铁学理论是:高炉利用系数=冶炼强度÷燃料比[4]。

正确实现高系数的方法是,要努力降低燃料比,而不是用高冶炼强度。

理论和生产实践证明:在冶炼强度低于1.2t/(m3.d)时,提高冶炼强度,是有高产、节焦的效果;在冶炼强度高于1.2t/(m3.d)时,提高冶炼强度,是有高产效果,但幅度有限,同时带来燃料比升高的结果。