QCDD

5-客户定制化的QCDDS

宝钢冷轧汽车板市场目标

一、客户定制化的背景

2016年实现冷轧汽车板产品销售600万吨以上,确保 50%市场份额。2021年宝钢汽车板达到千万吨级,成 为世界汽车板供应商前三强。

冷轧汽车板营销策略

成为国内冷轧汽车板产品的市场引领者。 为了保持市场引领者的地位,围绕市场、用户需求所发生的变 化,我们需要积极探索、构建高效的价值化营销新模式和解决 方案。满足用户的个性化需求,并为用户带来更多的综合价 值。

成形技术

17 18 19 20

小白

13

14 15

16

零 件

总 成

车 身

整 车

焊 铆涂 防 接 接装 腐

连接/涂装

技术解决方案 EVI

汽车板及技术解决方案树

三、客户制定化的QCDDS

5、提升用户满意度,服务(S)创造价值

构建大客户总监服务团队模式,提升用户满意度

在汽车板产品营销和服务过程中,形成了大客户团队机制,通过将市场和现场有 机结合,将商务和技术及供应链的有机结合,提高用户的满意度。

针对不同用户特点,在材料技术领先的前提下,强化从汽车板产品、半成品 加工技术、成形加工技术到白车身制造的的系列技术研究与支持,形成完整的技 术解决方案树。

12 3

热酸 冷 轧洗 轧

汽车板产品

4 56

激 光 变激 拼 厚光 焊 度焊 板 板管

半成品技术

7

Байду номын сангаас

8

9

10

12 11

热 冲 精 冲液 旋 辊 压 冲 压压 压 压

3、用户需求的多样化

国内汽车用户众多,合资和自主品牌并存,欧系、美系、日韩系等特点各异。 用户需求日趋个性化、多样化。用户普遍希望满足有针对性的个性化需求。

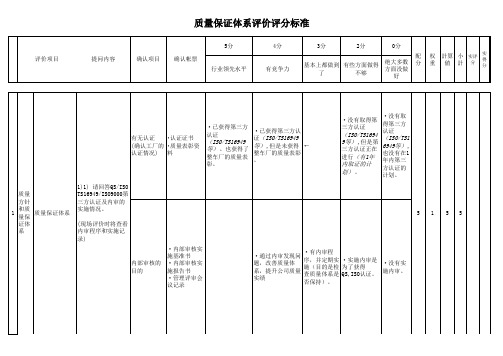

供应商第二方QCDD评价标准-D研发

→

→

只有简单试验设 备,可进行简单试 验项目

3

0

3

设计验证能 力(20分) ①试验设备情况 试验设备

有设计验证关键项 目试验设备(如同 时有性能试验、耐 久性试验设备)

→

12

0

·

同类产品的试验报 告;同类产品的试 ②自行确认质量的能 自行确认质量 验结果分析;同类 产品的品质改进建 力 的能力 议和改进计划;外 委试验报告 试验人员数量、资

→

·

②自行开发及材料替 自行开发及材 材料替代申请;试 格及质量同等的材 验报告 料 代能力 料替代能力

· 提供相关产品主机 参与主机厂的 厂的功能图;自主 设计的产品图纸 联合开发 查看生产设备、工 能配合主机厂设计 人员设计出工艺性 较好的产品图纸 能以功能图或样件

→

新产品开发周期超 新产品开发周期超 出主机厂要求20%以 出主机厂要求20%~ 内 40% 只能依图示材料制 无法找到图示材料 造 而用价格较贵的材 → 料,且需主机厂承 担费用 不能配合主机厂设 计人员设计出工艺 性较好的产品图纸 有功能图和样件配 合也不能进行制造 没有试验设备

→

→

没有专业的工具、 模具、夹具设计人 员,但可用三维软 件进行模夹具模拟 分析和虚拟设计,可 用三坐标测量仪进 行检测 同类型产品开发五 种以下

→

1

0

→

→

3

0

⑧以往开发情况

·

是否开发过同类 同类产品总成图纸 产品 或实物;同类产品 配套情况、生产现 状

→

→

没有开发过同类型 产品

5

0

2

开发周期满足主 查看开发计划与主 新产品开发进度达 开发配合能 ①掌握开发进度及应 机厂的开发主计 机厂的开发计划 到主机厂要求 力(13分) 变能力 划 提供给相关客户的 能采用符合图面规

qc七大手法-DDAC供应商QCDD评价细则 精品

35)

是否确认作业者是否按标准作业进行 作业

是否有机制保证在需要资格认定的生

36) 产线上作业的人都是通过资格认定的

作业者

有长时间未从事作业的作业者再次作

37) 业时,是否对其再次教育并留有记录

。

38)

是否实施了环境负荷物质管理(无铅 化等)的相关教育

9) SPC表的管理 (在不必要的情形

39)

控制计划上的特性是否用SPC表进行工 程能力管理

返回品的分析

・回收品分析程序

(回收品、退回品)

・8D报告

确认现品分析的要领(分析时是否

将降低故障无法再现 (NDF/NTF,DNR)的质量问题作为

・回收品分析程序

目的)

整车厂的装配课题

针对瓶颈技术课题攻关的长期计划 。

・瓶颈课题攻关计划、实绩

・不合格对策业务流程

向其他工厂、其他产品的水平展开

・不合格对策管理表 ・不合格对策管理台帐

20) 特別特性

96) 是否有不合格品发生时的行动记录? 97) 特别特性被全数保证了吗?

重

98)

所有与特别特性管理部品有关的要求 提交的记录都被保持了么?

99)

返工后的特别特性零件是否被标识并 留有记录。

100)

特别特性管理部品相关的零件是否标 识了明确的制造批号。

101)

是否对从事特别特性作业的作业者实 施教育、指名作业并保留教育记录?

重

83)

17)不合格品的处置· 使用

84)

不合格品处置规定中是否对每种零件 、每种不合格现象都有明确的规定 (返工、特别采用、再分级、废弃) 主要担当人员是否在现场能看到并活 用返工指导书。

17)不合格品的处置· 使用

QCD管理改善方法及方针管

建立沟通机制

建立有效的沟通机制,收集员工的意见和建议,及时解决实施过 程中遇到的问题。

方针的执行与监督

确保执行力

通过制定奖惩机制、定期检查等方式,确保QCD 方针得到有效执行。

持续改进

根据实施情况,对QCD方针进行持续改进,优化 资源配置和实施计划。

数字化转型

借助数字化技术,推动QCD管理的数字化转型,实现生产过程的 透明化、可视化和智能化。

感谢您的观看

THANKS

案例二:某服务企业的QCD管理改进

总结词

服务流程再造

详细描述

该服务企业通过对服务流程进行再造,优化服务质量和效率。企业采用信息化手段,实现服务流程的自动化和智 能化,提高服务响应速度和客户满意度。同时,企业还注重员工培训和团队建设,提升员工的服务意识和协作能 力。

案例三:某研发团队的QCD管理优化

特点

QCD管理强调跨部门协作、全员参与 和持续改进,注重在生产过程中实现 质量、成本和交付时间的平衡,以提 高整体经营绩效。

QCD管理的目的和意义

目的

QCD管理的目的是确保产品或服务的质量、成本和交付时间符合或超越客户的 期望,从而提高客户满意度和忠诚度,增强企业的市场竞争力。

意义

通过实施QCD管理,企业可以提高生产效率、降低浪费、优化资源配置,从而 实现可持续发展和长期成功。

总结词

敏捷开发方法

详细描述

该研发团队采用敏捷开发方法,以快速响应市场需求和客户需求。团队采用迭代开发模式,不断优化 产品设计和功能,提高产品质量和用户体验。同时,团队还注重与客户的沟通和协作,确保产品开发 过程中的需求准确和及时反馈。

供应商第二方QCDD评价标准-Q质量

・不合格品(含可疑部品)放置在退货区, ・对不合格品(含可疑部品)标识(发生日 ・对不合格品标识并隔离存放。 并按退货手续进行处置。 、担当者签名)并隔离存放。 (仅限NG部品) ・采购合同 ・产品标签/现品票 ・零部件上有标签 (二级供应商贴的标签也 行)、标签易懂(粘贴位置容易看到、文字 /字母、条形码等),很能弄错 ・保管位置/单元通过计算机系统得到明 确,有固定的保管场所能防止对材料的影响 (温度・湿度·标识等) ・有先进先出的区别且自动按照受入顺序出 ・严格按照受入顺序出库(保管場所的区别 库 等) ・始业点检表放置在作业现场、始业点检条 ・始业点检表放置在作业现场 件满足后设备才开始生产/制造 ・控制计划中的确认项目在点检表中全部得 控制计划的确认项目在点检表中全部得到反 到了落实,必要的项目全部得到点检,有 馈 SPC的控制记录 ・定量确认项目记录有数值 ·零部件上有标签 (供应商贴的 标签也行。)

・指示仪表所处位置和方向不能方 便观察。

不可能确认。

作业教育记 录

・条件记录结果表 ・设备条件表 ・设备设置基准 ・作业教育基准

・作业者不知道设备相关的事情 (维护员的担当) ・不知道 ・管理者・监督者确认上述记录并 签名,但时有遗漏 ・质量保证的要点和理由记载有遗 漏

・包含设备的维护、设备的条件 管理不明确。

←

包装有可能引起零件损坏(由于堆 放导致包装变形)

个别零件有损坏现象

←

在受入工程,根据控制计划实施检 查,但工程保证有一部分遗漏。

按控制计划中规定的检查项目未 得到检查。

实施检查、但无检验标识 计划是每周反馈,但实际上有时滞 后 ・对不合格品只打标识或只隔离

未实施受入检查 ・没反馈 ・把不合格品放一边不管

DDAC供应商QCDD评价细则(A4)

·有业务基准书 (信息分析流 程),通过深入的 ← 分析,找到了技术 上的原因

·不管有无基 准书,分析很 ·没有对 肤浅(目视确 返回件进 认程度) 行分析

10 5 ·定期的观察车 辆制造厂的生产 ·到顾客生产 线,提出改善要 供应商每次到顾客 线上进行了确 ・没有到顾客处 求。 访问时都到生产线 认,但不是有 线上进行了确 (比较(车辆制造 上进行确认。 计划的或内容 认。 厂)每条线的差 粗略。 异,将正确的作 业方法目视化) 0.4 2

·信息登记在 ·只将不合格 ·连管理 管理台帐上 记录在管理台 台帐也没 (有对每个原 帐上。 有。 因的索引)。

重

返回品的分 析 (回收品、 退回品)

・回收品分析 程序 ・Байду номын сангаасD报告

·返回品(市场回 收品、纳入不良现 品)定期回收(市 ← 场索赔每月1次/纳 入不良每日一 次),并作分析。

·偶尔回收旧 件,进行分析 ·未实施 (仅针对纳入 。 不良现品的场 合)。

·清楚主要的 质量问题,但 ·不清楚 是不能量化 主要的质 (没有问题的 量问题。 优先度)。

1)目标管理

1)请回答主要的有 关市场索赔、纳入 不良的(年度)目 标、改善计划及进 度管理要领。

每年都设定 了目标,有 针对主要问 题的改善目 标和计划。

・主要不合格 改善计划书

・提出了比顾客 目标高的要求, 针对主要的质量 问题(市场索赔 、纳入不良降低 等),每年都制 定了改善计划, 并实施了降低活 动。

向其他工厂 、其他产品 的水平展开

4)防止再发

重

4)请回答防止再发 生的系统,不合格 现品分析结果得到 的技术课题·经验 ·事例等的标准化

·查明了不合格 品的发生·流出 原因,对策确实 得到实施,对策 实施后,不合格 未再发生。 ・不合格对策 ·对策向现有产 业务流程 品和下一代产品 ・不合格对策 反馈。 管理表 ・不合格对策 管理台帐 ・8D报告 ·有将对策内容 展开到其它产品 、全球工厂的系 统,对策实施有 记录(PFMEA、控 制计划、工程指 示书等)。

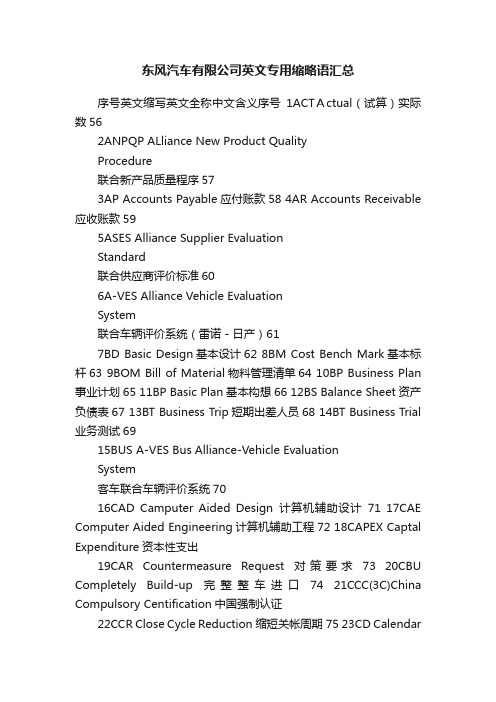

东风汽车有限公司英文专用缩略语汇总

东风汽车有限公司英文专用缩略语汇总序号英文缩写英文全称中文含义序号1ACTActual(试算)实际数562ANPQP ALliance New Product QualityProcedure联合新产品质量程序573AP Accounts Payable应付账款58 4AR Accounts Receivable 应收账款595ASES Alliance Supplier EvaluationStandard联合供应商评价标准606A-VES Alliance Vehicle EvaluationSystem联合车辆评价系统(雷诺-日产)617BD Basic Design基本设计62 8BM Cost Bench Mark基本标杆63 9BOM Bill of Material物料管理清单64 10BP Business Plan 事业计划65 11BP Basic Plan基本构想66 12BS Balance Sheet资产负债表67 13BT Business Trip短期出差人员68 14BT Business Trial 业务测试6915BUS A-VES Bus Alliance-Vehicle EvaluationSystem客车联合车辆评价系统7016CAD Camputer Aided Design计算机辅助设计71 17CAE Computer Aided Engineering计算机辅助工程72 18CAPEX Captal Expenditure资本性支出19CAR Countermeasure Request对策要求73 20CBU Completely Build-up完整整车进口74 21CCC(3C)China Compulsory Centification中国强制认证22CCR Close Cycle Reduction缩短关帐周期75 23CD CalendarDay日历日24CEMT Capital Expenditure ManagementTeam投资管理跨职能小组76东风汽车有限公司25CFSCash Flow Statement 现金流量表26CFTCross-Functional T eam 跨职能工作小组7727CMCommunication Management 通讯管理7828CMSCash Management System 现金流量表7929CNGCompressed Natural Gas 压缩天然气30COAChart of Account 会计科目表8031COIVCompany Investment 公司投资信息披露8132 C.O.PConsolidated Operating Profit 累计营业利润率8233COPControl Organizaion Process 管控组织和流程8334CplanCorporate Planning 经营规划8435CrCredit 货方8536CsCustomer Satisfaction 客户满意度8637CS-VEScustomer satisfaction -vehicle evaluaion system 顾客满意-车辆评价系统8738C/TCommit & Target 必达&挑战目标8839 C to CCustomer to Customer 从客户到顾客40CVCommercial Vehicle 商用车8941DDynamics 动态性能(动力学)90919243DCData center 数据中心9344DDSDongFeng Design Standard 东风设计标准45DFAC东风汽车股份有限公司9446DFDData Flow Diagram 数据流程图47DFLDongFeng Motor Co,Limited 东风汽车有限公司9548DFL-Technical Meeting (在DFL专指)重要品质检讨会9649DFL-technical Committee (在DFL专指)市场处置判断会9750Delivery Judgement Meeting 出货判断会51DLRDealer 经销商9852DM Data Makeup 电子试装99428DD1:ChooseTeam;D2:Describe;D3:Contain;D4:Root Cause;D5:Choose C.A.;D6:Validate C.A;D7:Prevent recurr,D8:reward team 团队的建立;问题的描述;抑制问题进一步发展;鉴别/说明根本原因;选择校正措施;执行/确认永久性校正措施;避免复发;奖励您的团队53DM Data Management 数据管理10054DOA Delegation of Authoaities 权限授权10155Dr Debit 借方102序号英文缩写英文全称中文含义序号103LO Live Operation 正式运行164104LPG Liquefied Petroleum Gas 液化石油气165105MC Management Committee 经营委员会166106M/C Minor Change 小改型107MDT Medium-Duty Truck 中卡1083MIS/12MIS 3(12)months in service 初期3(初期12)109MM Material Management 物料管理110MPS Multi Production sourcing 混合生产资源169111MPV Muiti-Purpose Vehicle 多功能车170112MR Milestone Review 节点审查171113MSRP Manufacture Suggested RetailPrice 汽车厂家建议零售价172114MTP Middle-Term Plan 中期事业计划173115MQIC Market Qulity Information Center 市场质量信息中心116NDS Nissan Design Standard 日产设计117NEM NML Engineering Manual 日产工程手册指南118NML Nissan Motor Co,Ltd 日产汽车公司119NP Navigator Project 领航计划120NPV Net Present Value 净现值121NPV-R Net present Value-Rate 净现值率122NRP Nissan Revival Plan 日产复兴计划123NTBS New Truck Buyer Survey 新车购买者调查124NTC Nissan Technical Centre 日产技术中心125NQAW Nissan Quality Assurance Way 日产质量保证方式167168175174126NQPQNissan Product Quality Policy 日产产品质量方针127NQRNissan Quality Requirenment 日产质量要件(必要条件)128OAOrganization Alignment 组织校准129OCM Organization Change Management 组织变革管理177130OEM Original Equipment Manufacturing 承接其它厂商商标产品的生产和销售178131OFF-VES OFF Vehicle Evaluation System整车(含驾驶室)装配完成,下生产线后未经整备之VES评价179132OJT On Job Training在岗培训133PC Product Committee商品委员会134Progress Confirmation Meeting进度(进步)确认会181135PD Program Director项目管理、项目收益负责人182136PDCA Cycle Plan,Do,Check,and Action cyclePDCA(计划、实施、检查、处置)循环183137PDI Pre(Previously)-DeliveryInspection交付前检查184138PDM Product Decision Meeting(日产的)商品决定会议185139PF-Lot Full-Production Lot整车试制186140PID Project Initiation Document项目开始文档或项目计划书187141PL Profit And Loss Account 损益表188142P-Lot Production Lot产品底盘试制生产189143PPM Product Planning Meeting(日产的)商品规划会议190144PMO Project Management Office项目管理办公室145PO Project Office项目管理办公室146P&P Policies &procedures政策和流程147PQD project Quality Director工程质量监督(指导)192148PQIM Product Quality InformationMeeting产品质量信息会议193149PSQC Pre SOS (Start of Sale) Quality Clinic售前质量诊断194150PT Powertrain动力总成195151PT Programming &total Test编码测试196152PT1Production Trial1生产线第一轮试制生产197191180176153PT2Production Trial2生产线第二轮试制生产198 154PURE Purchase采购199 155PV Passebger Vehicle乘用车200 156PVC Price Value Competitiveness产品价格价值分析201 157QA Quality Assurance质量保证202 158QC Quality Control质量控制203 159QCD Quality,Cost,Delivery质量成本交货期204160QCDD Quality,Cost,Delivery,Development质量成本交货期开发205161QCDS Quality Cost delivery Service质量、成本、交付期、服务206 162Quality confirmation Meeting品(质)确(认)会207 163QIR Quality Information Report销售公司向公司提出的质量信息反馈单208英文缩写英文全称中文含义DR Design Review设计评审ED External Design外部设计EC Erecutive Committee执行委员会Eng Engine发动机EOP End of Production停产ESC Experiment Steering Coming高级指导委员会ET Experiment Trial验证试制EUS End-User atisfaction最终用户调查F/B Feed Back反馈F/C Finial Change大改型FI Finance采取FI/CO Finance/Costing财务会计/管理会计FSA Foreign Service Assistance对外服务授助(长期派驻人员)FTA Fault Tree Analysis故障树分析法FQIA Field Quality InvestigationAnalysis Center区域质量调查分析中心G&A General and Administration一般管理(费用)G-CARS Global-Concem Administration andReporting全球管理和报告系统GL General Ledgers总帐GOM General Overseas Market(日产指除日、美、欧以外的)一般海外市场GRAPH Group Reporting and AcoountingPrinciples Handbook集团财务报告和会计准则手册G-QACS GlobalQuality ASSURE &CustomerStisfacation Meeting全球只来年感保证—客户会议限公司英文专用缩略语汇总GQM Global Quality Meeting全球质量会议GRM Globe Resource Management全球资源管理GWM Global Warranty management全球赔偿管理HDT Heavy-Duty Truck重卡H/B Hatch Back(掀背式)两厢轿车HR Human Resource人力资源IC Inter-Company关联交易ID Imtemal Desing内部设计Improtent Part重保件Investment Committee投资委员会INFRA Infrastructure基础框架IFRS Intemational Financial ReportingStandard国际会计准则IRR Intemal Rate of Retum内部收益率IS Information System 信息系统ISC Information TechnologyInfrastructure Library信息委员会ISMP Information System Master Plan信息系统主计划ITIL Information TechnologyInfrastructure Libruy信息技术基础架构库JDP JamesDavid PowerⅢ(A globalmarketing information service由前通用公司职员James David Power Ⅲ1968年创立的市场调查公司)JDP-IQS JDPower and Initial Quality Survey JDP和(投放)早期质量调查JIT Just in Time准时制JPO Joint Project office联合项目办公室KD Knock Down散件KPI Key Performance Indicator关键业绩指标LCV Light Commercial Vehicle情形商用车LDT Light-Duty Truck轻卡LNG Liquefied Natural Gas液化天然气英文缩写英文全称中文含义QMR Quality Management Review质量评审会QR Quick Response快速反应QRQC Quick Responsibility QualityControl快速质量责任控制R&D Research and Development研发ROI Retum of Investment投资回报RM Runing Management运行管理R/S Recall/Service Campaign市场处置决策体系(召回/服务活动)S Statics静态性能(静力学)使顾客满意的活动(由于商品性故障的高发生率和顾客的不满意感受/不方便之处,如果我们不采取任何积极的行动,将使NISSAN品牌形象恶化,为防止车辆受这些潜在的商品性故障的影响而采取的市场行动。

QCDD—Q质量(最新版)(060217

5分4分3分 2分0分世界顶级水平有竞争力一般水平某些地方做得不够几乎都不行已获得第三方认证(ISO/TS16949等)证书和主机厂的质量表彰。

已获得第三方认证(ISO/TS16949等)证书,未获得了主机厂的质量表彰。

←没有取得第三方认证(ISOTS16949等),但是有在1年内取得第三方认证的计划没有取得第三方认证(ISOTS16949, 等),没有在1年内取得第三方认证的计划内审的根本目的是为了提升公司自身质量实绩。

←有内审程序,定期实施。

但目的仅仅是质量体系维持。

实施内审是为了通过或维持质量管理体系认证没有实施内审借助内部审核,采取纠正和预防措施;对措施的实施进行了跟踪、验证和记录;措施实施有效。

←←对纠正措施的结果,跟踪不充分当年的质量保证体系提升计划已经实施。

(计划中为每个项目制定年度目标,如在设计评审中减少设计变更的目标、在员工培训中减少不良向下一程序流出率的目标等)公司、工厂有质量方针,并设定了量化的质量目标←←虽然有量化的质量目标,但是不切实际。

没有量化质量目标。

公司的目标高于顾客的目标。

采用了顾客中较高的目标采用的目标与顾客目标一样(或者对同一种产品,对不同顾客设定的目标相同)目标低于顾客的要求。

目标展开到组织的各单位。

←←目标展开不够。

3年的目标都达成了。

虽然有些年度没有完成目标,但是目标没有完成时所采取的活动好。

有些年度没有完成目标,而且目标没有完成时所采取的活动不是十分有效。

连续3年没有完成目标。

质量组织,职责和作用明确。

(质量保证体系图)。

明确关键岗位的人员←←有质量保证体系的文字说明,但是没有满足我们所要求的质量保证体系图。

没有我们所要求的质量保证体系图。

明确了为完成年度质量目标的责任 (细分到每一个级别)。

←责任分解不够。

明确了新产品每个节点质量目标的责任人。

即使没有把责任描述清楚,但是做得很好。

最高管理者参加质量会议一次/月以上(有会议记录作为证据)。

(在目标未能按期完成的情况下,最高管理者做出了指示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.3企业合理化的理论来源

价值论:价值创造、价值管理

企业是一个以盈利为目标的组织,其出发点和归宿都是盈利,企 业一旦成立,就会面临竞争,并始终处于生存和倒闭、发展 和萎缩的矛盾之中,企业必须生存下去才可能获利,而只有 不断发展才能求得生存。价值理论及其企业价值的管理将成 为未来企业管理的核心。价值管理才是真正意义的企业持续 竞争力的源泉。 1.为什么需要价值理论? 2 .为什么要有企业价值理论? 3. 企业价值体系 4 .企业价值管理

1.2企业合理化的基本原则

• 经理负责,全员参与; • 系统思考,全面改进; • 追求卓越,创造价值; • 全面学习,精益求精;

1.2企业合理化的基本原则

经理负责:首先,经理层要有正确的思想认识,认识 到企业合理化在企业经营管理的重要性;其次不仅 要高度重视,而且要亲自领导和督促改进改善,专 业人员要做到理清、术精、敬业、善管。 全员参与:全员的改进改善才能在企业全部活动中每 个环节进行企业化工作;团队合作是跨职能、跨界 别活动的主要形式;不仅要重视重大课题的解决, 更要注重日常生产、经营、管理的改进改善,只有 主次兼顾、大小兼收,才能彻底诮除一切浪费,从 根本上实现企业合理化。

精益求精:指明了企业合理化的发展方向。企业合理化

应该是持续的改进改善,应该逐步由低向高发展,由浅到深, 由粗到精;要做到精心、精业、精细、精益;严谨的作风, 精细的管理,精心的作业,精益的思想,精业敬业。

1.3企业合理化的理论来源

价值论:价值创造、价值管理 系统论 :系统、要素、结构、功能 方法论: 正确做事、做正确事 控制论 :组织控制、反控制 过程论 :过程与结果 全面企业管理:理念与管理革命 组织行为科学:人、体制、机制、组织成本 竞争能力理论: 能力体系、竞争法则

企业合理化培训讲义思路

什么是企业合理化

为什么要企业合理化 企业合理化的内容 怎样实现企业合理化 由谁来实现企业合理化 何时何地进行合理化

企 业 合 理 化

企业合理化讲授希望达到的目的

1.明确企业合理化理论体系(知道是什么) 结构、功能、原则、内容 2.明确如何实现企业合理化(知道怎么做) 途径、技巧、方法、重点 3.明确企业合理化与QCD关系(知道做什么) 4.回答关心的难题和疑惑(知道为什么做)

全面改进:界定了改进的范围和方法,不是局部改进,而是全面改善,是整体的

改进改善,而不是个别的改进改善;现实中存在的产量与质量、安全与生产、整 体与局部、前方与后方、管理者与作业员、装备与工艺、作业标准与员工行为的 诸多矛盾要求必须全面改进;企业是一个有机的整体,牵一发而必动全身,因而, 全面改进是唯一选择。

①为什么需要价值理论?

• 传统的价值理论总是在主观价值与客观价值上发生混淆和歧义。古典的经 济学没有成功地克服明显的价值悖论所提出的困难,它不得不根据交换价 值并从商人的行为发生来构建其价值和价格形成理论。因为它不能把自己 体系的基础建立在边际消费者评价的基础之上。主观价值论把市场交换率 追溯到消费者对经济物品的主观评价。 • 马克思的价值论,强调商品首先是满足人类各种需求的事物,满足各种需 求,这就是它们的实际用途,有用性,这种有用性称之为使用价值。但这 种使用价值与商品的经济价值并无关系。物品有两种价值,一是使用价值, 一是商业价值。这两种价值总是互相离异的,两者背离的原因就是资本主 义的生产关系所造成的。马克思由此出发,揭示了剩余价值的起源。但是 马克思的价值论也没有揭示价值的本质,更没有彻底解决好科学技术创造 性中隐含的源泉无限的新价值创造能力。 • 传统的经济学只关注的是个人消费者发生的总额。因而不可避免地掩盖了 价值的真正意义。严格上讲,是把价值与价格划上了严格的等式——恒等 式,从而不可避免地陷入了悖论的泥潭。

1.2企业合理化的基本原则 全面学习:指明了实现企业合理化的途径。学习力是企

业最核心的竞争能力,没有全面的学习就不可能产生学习力; 适者生存,人类不是天生就具有生存能力和创造历史的能力, 企业员工也是如此,只有在新知识大爆炸的时代努力学习才 能适应环境的变化;全面学习不仅是员工个人的学习,更应 是组织的学习;创建学习型组织是全面学习的主要目标,更 高层次的目标是创建超越学习型组织。

②为什么要有企业价值理论?

辅 助 活 动 企业基础设施 人力资源管理 技术开发 采购 内 生 外 市 部 产 部 场 后 经 后 营 勤 营 勤 销 买方链 服 务 渠道经 销网

消费者剩余 B-P

客户 创造的 价 值

供应商

B P

顾客的全部价值

生产者利润 P-C

企业价值系统

C

成本 C

供应商

企业

经销商

1.1企业合理化的基本概念

企业合理化的主要功能是:优化资源配臵,寻求 企业价值最大化;实现企业再造,延续企业生 命周期;再造业务流程,充分挖掘资源潜能; 全面改进管理,提升企业综合实力。 企业合理化的理念是:企业追求无止境,改进改 善无止境;让一切不合理的变得更合理,让一 切不科学的变得更科学。 企业合理化的特征包括系统性、科学性、合理性、 经济性、成长性、独特性、学习性、精益性。

1.2企业合理化的基本原则

系统思考:世界上的万事万物总是处于相互联系之中,不仅事物内部有机联系,

而且事物外部也相互影响,相互关联。实际存在的系统,无论是其内环境的各要 素之间,还是其内环境与外环境之间,都有物质、能量、信息的交换和流通。否 则,系统就会处于一种热寂状态。系统思考就是耍纵揽全局、兼顾各方,就是寻 求矛盾的平衡点。系统思考的能力是决定管理成功与否的一个十分重要的条件, 系统思考的能力决定着其他能力的培养和成长。企业管理中出现的问题,往往源 于同一个症结,即仅仅片面地、分断地考虑事物,而没有进行系统思考。系统思 考也是柔性管理的最高境界。理念出财富,是这种思考的最好诠释。本尼尔雪夫 斯基曾说过,人的本质有三条,就是丰富的知识,思考的习惯和方向的情操。而 思考的习惯是关键,只有有了思考的习惯,才能创造知识,发现规律,使知识活 学活用,而在丰富知识的基础上产生联想,形成智商和情商,才能更好地解决问 题。人区别于其它功能的优势是脑的优势,思考的优势,IBM公司在世界市场的 占有率高达50%,但其厂训只有两个字“多思”。系统思考的本质就是要修炼整 合全局的智能。

顾客

顾客的顾客 单位产品

价值实现后的价值 延伸后的价值链系统 供应 链 社会链 企业内 部链 渠道 链 客观 链

经销商 ◆ 企业

供应商

科学环 境链 顾客与顾 客的顾客

③ 企业价值体系

• • • • • • 股东的价值。通过持续创造更多的利润,让股东得到丰厚的价值回报。 用户的价值。通过不断快速开发和制造精良的产品服务用户,让每个用户得到价值的满足。 员工的价值。通过公司可持续的发展,创造更多的机会,不断员工的经济和社会地位,实 现人生的价值。 社会的价值。以科教兴国和可持续发展战略来定位公司的发燕尾服方向,帮助建立绿色社 区,服务地方经济,确保社会价值的永恒。 伙伴的价值。以战略合作为主导,以共有的价值理念和使命感,促进企业群和合作伙伴发 展,使每一个与公司真诚合作的伙伴都获得更大的发展空间。 企业内含的价值。主要是企业包含技术、服务等核心流程运营中的增加值。

1.企业合理化的基本原理

1.1企业合理化的基本概念 1.2企业合理化的基本原则 1.3企业合理化的理论来源 1.4企业合理化的价值意义

1.1企业合理化的基本概念

标准→企业合理化是指企业在面临着全新的、复杂的经 济环境,面临着全新的、突变的人文环境,面临着全 新的、激烈的竞争环境,面临着全球性的、个性化的 消费环境,选择、确立企业路标与行为时的衡量标准 和体系; 过程→是企业在系统思考和组织学习的基础上,不断优 化企业资源配臵,通过持续的、系统的、全面的改进 改善活动,追求企业价值最大化的过程; 范围→是企业不断提高运营质量,提升企业综合能力的 组织行为和文化的全部集合; 领袖→是企业家或企业经营者管理和经营企业的行为与 艺术的结晶; 功能→是企业价值和企业核心能力的重要源泉。

1.1企业合理化的基本概念

系统性是指企业合理化应是全方位的展开,必须建立在系统思考 的基础之上。 科学性是指企业合理化必领遵循科学决策,科学运作的原则,只 有科学的原理,科学的方法,才能有科学的结晶。 合理性是指企业合理化的具体方案的选择应是在综合各种竞争力 影响因素后相对科学的方案。 成长性是指企业合理化必须持续向上发展,应视今天为落后。 独特性是指企业合理化的原理相同,但每个企业的具体运作不应 千篇一律,也就是要把普遍原理与具体实际相结合,形成每个 企业的独特风格。 学习性是指企业合理化必须以组织学习与全员学习为着力点,通 过团队的协同而实现目标。 精益性是指企业合理化必须精益求精,企业要精打细算,精细管 理,员工要精心工作。 经济性是指企业合理化必须以价值创造为基本原则,任何不创造 价值的方案和活动都应从企业的活动摒弃,任何一项改善活动 和项目不仅要创造价值,而且应是以最少的投入获取最高的回

企业价值=

股东价值HP 用户价值CP 员工价值PP 社会价值YP 伙伴价值SP 内含价值EP

或者说Σ EP=

CP HP PP YP SP EP

④企业价值管理

•

•

•

从上述分析不难看出企业价值的管理的问题和范围。企业价值管理就是寻求各 方价值力量的平衡的过程,只有各方价值达到平衡点,企业价值才能最大化。 企业价值的管理就是要从供应商价值管理,员工价值管理、用户价值管理、内 含价值管理、社会价值管理、伙伴价值管理等六个方面入手。 依据组织的远景,公司设定符合远景与企业文化的若干价值信念,并具体落实 到员工的日常工作上。即依据组织的远景,公司必须设定符合远景与企业文化 的若干价值信念,并且在内部工作与外部服务上,付诸实施,成为组织的标准 行为典范。 价值管理对企业的好处,在于不仅能够传承落实公司的远景,更能设定企业员 工守则、工作信条等方法,在组织内部进行各种层面的沟通,凝聚共同信念, 持续组织的竞争力和获得长久的事业成功。 采用价值管理,能将管理者的决策重点放在价值的驱动因素上,将远景总体目 标、分析技巧及管理程序协调起来。基于价值的管理强调在各个层面上都能作 出有利于增加价值的决策,从而要求上至总经理下至一线员工都能树立创造价 值的概念,并能深刻理解影响企业价值的关键性变量,将价值最大化战略转化 为具体的长期和短期目标,以期在组织内部传达管理部门的期待目标。