项目4 平面加工

数控车削编程与加工(FANUC系统) 第2版 项目四习题(法)[4页]

![数控车削编程与加工(FANUC系统) 第2版 项目四习题(法)[4页]](https://img.taocdn.com/s3/m/181273ef6037ee06eff9aef8941ea76e58fa4a17.png)

思考与练习一、填空题1.粗车凹圆弧面路径有、、和。

2.用二维CAD软件辅助查找编程基点坐标时,工件原点与CAD软件原点应。

3.凹圆弧面的形状精度主要用测量。

4.G17是指平面,G18是指平面。

5.G02指令含义是,G03指令含义是。

6.G02/G03 X(U)Z(W) R F 指令格式中,X、Z指点坐标,R是,F含义是。

7.G18 G02/G03 X(U)Z(W) I K F 格式中,I、K含义是。

8.圆头车刀常取刀头的作为刀位点。

9.车凸圆弧面采用棱形车刀容易发生干涉现象。

10.粗车凸圆弧面的车削路径有、。

11.G73 UΔi WΔk R d;G73 P n s Q n f UΔu WΔw F(Δf)指令中,Δi含义是,Δk含义是,Δu含义是,Δw含义是。

12.车成形面零件,刀尖圆弧半径影响零件形状与尺寸精度。

13.G73指令较G71指令走刀路径,空行程路线。

14.车内凸圆弧面时使用指令(G02/G03)。

15.车内凸圆弧面车刀易发生干涉,车内凹圆弧面易发生干涉。

16.内圆弧面形状精度一般采用测量。

17.当内圆弧面尺寸较小成为内圆弧槽时,可选用车刀加工。

二、判断题1.成形面零件是由曲线回转形成表面的零件。

()2.带阶梯的成形面宜用圆头车刀切削。

()3.尖头车刀不易产生副切削刃干涉。

()4.粗车凹圆弧路径中,梯形形式编程计算简单。

()5.粗车凹圆弧路径中,车三角形形式编程计算简单,且余量均匀,切削路径短。

()6.大部分二维CAD软件都具有查询点坐标功能。

()7.数控车床常使用G19平面。

()8.外圆表面车凹圆弧用G02指令。

()9.数控车床上不论是车凹圆弧还是车凸圆弧都是用G02指令。

()10.尖头刀车凸圆弧一般不易产生主切削刃干涉。

()11.棱形车刀常用于车带阶梯的凸圆弧面零件。

()12.G73指令不能用来粗车径向尺寸单向递增或递减的轴类零件。

()13.G73指令中d是指精车余量。

()14.车成形面零件也需要使用刀尖半径补偿功能指令。

施工现场总平面布置方案4

(一)、施工平面布置

1、施工平面布置的原则

1.1、在满足施工需要前提下,尽量减少施工用地.

1.2、施工现场布置要紧凑合理,充分考虑本项目施工现场的实际情况,合理布置各加工制作现场、临时办公用房、工具房、库房、材料堆放场、临时厕所及临时水电管线布置等,施工总平面布置依据施工需求及环保和消防的需求.保护好施工现场的原有设施.合理布置各项施工设施,科学规划施工道路.科学确定施工区域,尽量减少交叉工作.

1.3、尽量降低运输费用,保证运输方便,减少二次搬运.

1.4、尽量降低临时设施的修建费用,充分利用已有或拟建房屋、管线、道路为施工服务.

1.5、有利施工、方便生活,居住区至施工区的距离要近.

1.6、符合劳动保护、技术安全和防火需求.

2、施工平面布置的方式

2.1、运输道路的布置:道路应与仓库、料场的位置结合布置,并与场外道路连接.

2.2、仓库的布置:布置接近使用地点,其纵向应与线路平行,装卸时间长的仓库及料场用地要尽量远离道路,以免影响交通.

2.3、场内临时道路的布置:尽量利用永久道路,必须修建的临时道路,要把仓库、料场和施工点贯穿起来,对过路的管线要先铺设.

2.4、项目部办公区、生活区的布置:办公区及生活区设在甲方指定位置,工人宿舍等生活区和办公区分开布设,食堂布置在生活区为宜.

(二)、施工平面布置图。

项目四 制作V形块

手大拇指挡住锯条定位,当锯缝深度达到3 mm以上时,将大拇指离

开进入正常锯削。常用的起锯法有两种,从工件远离操作者的一端起 锯,称为远起锯;从工件靠近操作者的一端起锯,称为近起锯。一般 情况下采用远起锯。

19

项目四 制作V形块

二、任务一 锯削

起锯时,起锯角度一般不大于15°。起锯角过大,锯齿容易被工件 的棱边卡住,造成锯齿崩断;起锯角太小,锯条不易切入,容易造成

此逐渐改变方向,直至锯断为止,如(b)所示。

30

项目四 制作V形块

二、任务一 锯削

(3)深缝的锯削方法 在(a)中,当锯缝深度超过锯弓的高度时,应将锯条转过90°重新

装夹,使锯弓转到工件的旁边继续锯削,如图(b)所示。

31

项目四 制作V形块

二、任务一 锯削

在(c)中,也可以将锯条转过180°安装,将锯弓放在工件下面,锯 齿朝向锯弓内侧进行锯削。

二、任务一 锯削

5、锯削操作 (1)握锯方法 握锯时,右手自然握稳锯弓手柄,拇指压在食指上;左手轻扶在 锯弓前端。锯削时,推力和压力由右手控制,左手协助右手扶正锯弓 ,压力不可过大。

16

项目四 制作V形块

二、任务一 锯削

(2)锯削姿势 锯削时,站立姿势与錾削姿势相似。锯弓向前推进时,身体稍向

前倾,与竖直方向约成10°左右,随着行程加大,身体逐渐向前倾。行

32

项目四 制作V形块

二、任务一 锯削

(4)薄板的锯削方法 锯削薄板料时,应选用细齿锯条,并尽可能从宽面下锯。在(a)中

,当只能在板料的窄面下锯时,可用两块木板夹持,与木板一起锯下

,以免锯齿被钩住;同时,也增加了板料的刚度,使锯削时不发生颤 动。

33

项目四 制作V形块

《钳工中级》项目四 加工立方体

本项目主要学习利用平面度和尺寸 检测间接保证平行度和垂直度的方法, 学会千分尺的使用与识读,掌握加工立 方体的工艺知识,巩固锯割、锉削等钳 工基本操作技能和平面的精锉技能,通 过本项目的学习和训练,能够完成图4-1 所示的立方体。

图4-1 立方体

➢ 学习目标 掌握手锯下料方法; 掌握立方体加工工艺; 掌握小平面的顺向锉削方法; 掌握千分尺的使用和识读; 掌握小平面间的垂直度、平行度以及尺

序号

检测内容

配分

量具

检测结果

学生评分

教师评分

1

2

Ra1.6

3

去毛刺

4

文明生产

合计

20分 20分 10分 违纪一项扣10分

50分

任务三 立方体精度的保证

【知识点】 ➢ 千分尺的使用和保养方法; ➢ 千分尺的检测方法与识读; ➢ 垂直度、平行度的定量检测。

【技能点】

学会使用千分尺进行尺寸、垂直度 与平行度的定量检测。

位置测量平面度,各位置都能保证间隙 小于图纸上规定的平面度数值,则说明 该平面的平面度合格。

图4-12 用塞尺测量平面度误差值

图4-13 平面度的测量位置

【任务实施】

1.选择工具和量具

游标卡尺、高度游标卡尺、塞尺、 刀口尺、锉刀、手锯等。

2.质量检查的内容和成绩评定标准

表4-4 立方体平面加工检测与评价表

(1)将锉刀单独平放在被加工面上,使 其平衡无晃动,如图4-11(a)所示。

(2)左手按锉刀,右手握锉刀柄,轻推 锉刀,如图4-11(b)所示。

(3)锉削行程达加工面长度的1/2时收锉。 (4)重复以上过程,直至平面锉削完毕。

图4-11 中、小平面锉削

《普通铣削技术训练》项目四 特形沟槽的加工图文模板

任务二 加工T形槽

5)按照槽高和T形刀的刃长下降工作台2mm(槽高(11mm)-刃 长(9mm)=2mm)铣削加工T形槽的高度,并保证尺寸为11mm。 6)沿着横向的反方向移动5mm(T形槽的宽度(26mm)-T形铣 刀的外径(21mm)=5mm),铣削T形槽的另外一个侧面,并保 证其宽度尺寸为26mm。 7)按照槽高和T形刀的刃长上升工作台2mm(槽高(11mm)-刃 长(9mm)=2mm)铣削加工T形槽的高度,并保证尺寸为11mm。 (3)倒角 1)安装45°的倒角铣刀对直角沟槽进行倒角加工。 2)关闭机床并进行机床保养。 6. 检测 T形槽检测时,直角沟槽的宽度一般可以使用标准塞规进行检 测 ,T形槽的宽度、高度以及直角沟槽相对T形槽的对称度可 以使用游标卡尺进行检测。

T形铣刀是加工T形槽的专用刀具,结构如图4-10所示。在选 择T形铣刀时,一般可以按照齿部直径(d)、刃部长度(I)、刀具 全长(L)、柄部直径(d1)和齿数(Z)来确定铣刀的规格。

图4-10 T形铣刀的结构

)铣直角沟槽

b)铣T形槽 图4-11 T形Pa槽ge 的14 加工步骤

c)倒角

任务二 加工T形槽

成绩

能否用量具进行正确的检查 10

是否能清理现场 小组成员是否团结协作

得分 教师签字:

10 10

年月 日

Page 20

项目四 特形沟槽的加工 加工V形槽 加工T形槽

钳工实训与技能考核训练项目四 四方体镶配

图4-4 孔口去毛刺工具(短钻头) 图4-5 孔口去毛刺工具(锥齿刀具)

(3)键槽去毛刺工具 键槽去毛刺工具,如图4-6所示,是将方形或三角形 硬质合金刀片用螺钉固定在圆杆上,圆杆左端的一段弯

曲约30°,右端装上手柄。使用该工具去除键槽和窄槽 边上的毛刺很方便。

图4-6 键槽去毛刺工具 图4-7 去除孔内毛刺工具 1—导柱体 2—导向平键 3—螺钉 4—高速钢刀体

件1

技术要求

件2

1. 配合间隙≤0.06㎜。 2. 件1每次转动90°(3次)配合间隙≤0.06毫米。 3. 去除棱边毛刺。

图4-1四方体镶配图

★任务分析

本任务为四方件镶配,其配合精度要求较高,在 加工过程中需通过划线、锯削、锉削和錾削的加工达到 图样要求。通过本次任务的学习和训练,掌握四方件的 划线方法,掌握封闭式镶配件的加工过程和方法。

二、相关知识 1. 四方体锉配方法 (1)先锉配外四方体,再 锉配内四方体。内四方体锉配时, 为了便于控制尺寸,应按图样要 求选择有关的垂直外形面做测量 基准,锉配前必须首先保证所选 定基准面的必要精度。 (2)加工过程中,内四方 体各表面之间的垂直度,可采用 自制量角样板检验,此样板还可 用于检查内表面直线度,如图4- 图4-13 内直角量角样板 13所示。

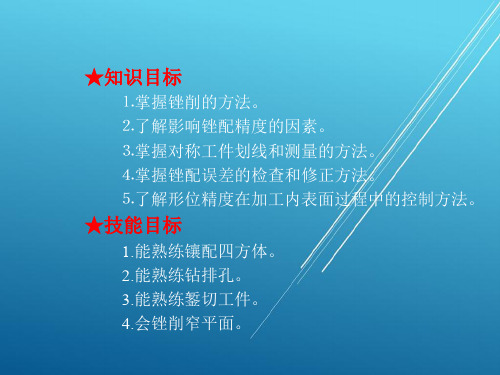

★知识目标

⒈掌握锉削的方法。 ⒉了解影响锉配精度的因素。 ⒊掌握对称工件划线和测量的方法。 ⒋掌握锉配误差的检查和修正方法。 ⒌了解形位精度在加工内表面过程中的控制方法。

★技能目标

1.能熟练镶配四方体。 2.能熟练钻排孔。 3.能熟练錾切工件。 4.会锉削窄平面。

★任务描述

工件如图4-1所示,毛坯: 34 mm×34 mm×6mm和 64 mm×64 mm×6mm。

项目四底座模具设计(斜顶)

项目4底座模具设计(斜顶)许多塑料制件带有浅的内侧孔、内侧凹或卡口, 由于抽芯距和抽芯力不大, 可以采用斜顶机构完成塑料制件的侧向分型抽芯和脱模,称为“斜顶”。

这样的设计使得塑料模具结构简单, 模具零件制造加工方便。

4.1项目要求底座模具创建模型(图4-1)图4-1 底座模具模型4.2知识点和技能点4.2.1.知识点1.塑料制件分析;2.分型面创建及选择;3. 斜滑块设计;4. 模具开模。

4.2.2.技能点1.模具设计步骤;2.分型面的创建及选择;3.斜滑块设计;4.模具开模。

4.3任务实施本节以塑料底座零件mold_sample4-1(图4-2)为例介绍创建模具模型过程。

图4-2 底座4.3.1设置工作目录在硬盘(例如D盘)根目录建立一个名为“samples4\mold_sample4-1”文件夹,将附盘文件“mold_sample4-1.prt”复制到此文件夹下。

启动Pro/E,并设置此文件夹为工作目录。

图4-3 设置工作目录4.3.2新建文件单击【文件】→〖新建〗,或者单击图标,出现〖新建〗对话框,选择〖制造〗类型和〖模具型腔〗子类型,在〖名称〗文本框中输入文件名“sample4-1”.取消〖使用缺省模板〗复选框前的勾选,单击〖确定〗按钮,在弹出的〖新文件选项〗对话框中,选择“mmns_mfg_mold”模板,单击〖确定〗按钮,进入模具设计模块界面。

(图4-4)图4-4 新建文件4.3.3 装配参照模型利用菜单管理器〖模具〗→〖模具型腔〗→〖装配〗→〖参照模型〗(见图4-5所示),在弹出的对话框中选择“mold_sample4-1_source.prt”文件→〖打开〗→在弹出对话框中选择“缺省”装配(如图4-4所示)→点击→弹出创建参照模型对话框→〖确定〗,再点击菜单管理器〖完成/返回〗(如图4-7所示),即完成参照模型的装配。

图4-5装配参照模型菜单管理器图4-6 参照模型图4-7 创建参照模型在弹出“创建参照模型”对话框中(见图4-7所示)的“参照模型类型”有三个选项,分别表示的意思是:“按参照合并”——复制一个与原模型相关的新模型;“同一模型”——模具中的模型就是原模型;“继承”——与原模型相关的新模型单向相关模具中修改不影响原模型。

钳工工艺与技能训练项目四 配合件制作

0 200.05

(4)加工垂直面时要避免锉刀面破坏另 一垂直面,必须将锉刀在砂轮上打磨成 小于90°,并用油石磨光。

任务Ⅱ 制作角度开口配件

本项目的第二个任务就是用Q235钢 制作图4.13所示的角度开口配件,其尺寸 如图4.14所示。

图4.13 角度样板

图4.14 角度样板尺寸图

相关知识和工艺

(6)加工凸凹配合时,必须先锉配两个侧 面,再锉配端面。 (7)基准加工成形之后,不再进行修整, 以免因破坏了基准而无法达到配合要求。

任务Ⅲ 制作四方封闭配件

本项目的第三个任务就是用45钢制 作图4.25所示的四方封闭配件,其尺寸如 图4.26所示。

图4.25 四方封闭配件

图4.26 四方封闭配件尺寸图

图4.9 加工凸形

①用排钻加工出图4.10所示的排孔。 ② 用锯削、錾削去除凹形面的多余部分, 并用精锉、细锉加工达到与凸形件配合精 度,得到图4.11所示的效果。

图4.10 钻排孔

图4.11 加工凹形

三、修饰

1.锐边倒角 2.检查尺寸 3.锯削锯缝

按图4.2所示的图纸锯削锯缝,并修 去锯缝毛刺,得到图4.12所示效果。

任务实施

一、备料

1.检查毛坯尺寸

检查毛坯尺寸(或下坯料)是否大于 60mm80mm 20mm 。

2.去毛刺

将毛坯锐边毛刺去掉。

二、加工

1.锉削基准

(1)按图纸要求锉削好外廓基准面至 (60 0.05) (80 0.05) 的尺寸要求。 (2)如图4.6(a)所示利用直角尺检查 垂直度,如图4.6(b)所示利用百分表 检查平行度。

图4.12 立体效果

注意事项 T形开口配件的制作注意事项如下。 0 (1)要确保 200.05 mm处的对称度误差测 量的准确性,尺寸(60±0.05)mm在实 际测量时必须确保准确,并将实际尺寸 值带入对称度误差的计算中。

项目四 数控铣削加工工艺与编程方法课题一

图4.10 模具铣刀

图4.11 硬质合金模具铣刀及对型面的加工

④ 键槽铣刀。键槽铣刀如图4.12所示,它有两个 刀齿,圆柱面和端面都有切削刃,端面刃延至 中心,既像立铣刀,又像钻头。加工时先轴向 进给达到槽深,然后沿键槽方向铣出键槽全长 。按国家标准规定,直柄键槽铣刀直径d=2~ 22mm,锥柄键槽铣刀直径d=14~50mm。键 槽铣刀直径的偏差有e8和d8两种。键槽铣刀的 圆周切削刃仅在靠近端面的一小段长度内发生 磨损,重磨时,只需刃磨端面切削刃,因此重 磨后铣刀直径不变。

图4.1 平面类零件

图4.3 飞机上变斜角梁缘条

图4.2 主轴摆角加工固定斜角平面

(2)变斜角类零件。变斜角类零件就是加工面与水平面 的夹角呈连续变化的零件,如图4.3所示的飞机梁缘翼 为变斜角类零件。加工变斜角类零件最好采用四坐标 或五坐标的数控铣床摆角加工。若没有上述机床,也 可以采用三坐标数控铣床进行两轴半近似加工。常用 的加工方案有以下3种。 ① 对曲率变化较小的变斜角面,选用X、Y、Z和A四坐 标联动的数控铣床,采用立铣刀(但当零件斜角过大 ,超过机床主轴摆角范围时,可用角度成型铣刀加以 弥补)以插补方式摆角加工。 ② 对曲率变化较大的变斜角面,用四坐标联动加工难以 满足加工要求时,最好采用X、Y、Z、A和B(或C轴 )的五坐标联动数控铣床,以圆弧插补方式摆角加工 。 ③ 采用三坐标数控铣床两轴联动,利用球头铣刀和鼓形 铣刀,以直线或圆弧插补方式进行分层铣削加工,加 工后的残留面积用钳修的方法清除。

任务2 数控铣削刀具

1.常用铣刀种类及特点 (1)面铣刀。面铣刀的圆周表面和端面上都有 切削刃,端部切削刃为副切削刃,如图4.5所示 。由于面铣刀的直径一般较大(50~500mm) ,故常制成套式镶齿结构,即将刀齿和刀体分 开,刀体采用40Cr制作,可长期使用。 硬质合金面铣刀(见图4.6)与高速钢面铣刀相 比,铣削速度较高、加工效率高、加工表面质 量也较好,并可加工带有硬皮和淬硬层的工件 ,故得到广泛应用。

《钳工工艺与技能训练》项目4(划线)

模块二基本操作技能项目4 划线【课题设计】(两课日)第一天,了解划线的相关理论基础知识,并在纸上进行绘图练习。

第二天,在学生绘图练习的基础上,进行平面划线训练,进一步提高划线操作的技能与技巧。

【课前准备】1.工、卡量具:划线平板、划线盘、划针、划规、90°角尺、样冲、游标高度尺、钢直尺、小锤等。

2.材料:500×330×1铁皮。

3.生产实习挂图、相关光盘。

【理论教学组织】1、检查学生出勤情况并做好记录。

2、调整学生的注意力,为上课作准备。

【复习提问】(用提问的形式,复习回顾常用量具的使用等知识,为学习划线知识奠定基础)【作业讲评】(结合实际情况进行讲评)【导入新课】划线是钳工的重要工作之一,它是我们生产实习的重点课题,操作者的技能水平直接影响产品加工质量。

(用实例说明划线的重要性以及在生产中的地位,如钳工钻孔划线、锯削划线以及复杂异形零件在机床上的找正线等)【讲授新课】划线相关工艺知识一、概念划线:根据图样要求,在毛坯或工件上用划线工具划出加工界线或作为基准的点、线的操作称为划线。

(用下图解释此概念)平面划线:只需要在工件的一个表面上划线后即能明确表示加工界线的,称为平面划线。

立体划线:需要在工件上几个不同角度(通常相互垂直)的表面上划线后,才能明确表示出加工界线的,称为立体划线。

(用实例说明)二、划线的作用1、确定工件各表面的加工余量,孔的位置等。

使机械加工有明确的标志。

2、便于复杂工件在机床上装夹,可按划线找正定位。

3、能够及时发现和处理不合格的毛坯,避免加工后造成损失。

4、采用借料划线可使误差不大的毛坯得到补救,提高毛坯的利用率。

三、划线精度一般为0.25~0.5mm。

因此,在加工过程中,必须通过测量来保证工件最后尺寸的准确性。

四、常用划线工具的使用(展示实物,讲明用途、使用方法和注意事项)1、钢板尺2、划线平板3、划线盘4、划针5、划规6、游标高度尺7、90°角尺8、样冲五、划线前的准备工作(分析该项工作的目的及方法)1、工件的清理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1. 铣削四要素

(1)铣削速度(m/min) 铣削速度vc 是指铣刀旋转时的切削速度。

机 械 制 造 技 术

铣削用量 (2)进给量 ① 每转进给量f,单位为mm/r。 ② 每齿进给量fz,单位为mm/z。 ③ 进给速度vf

(3)铣削深度ap

铣削深度 是平行于铣刀轴线方向测量的切削层

尺寸,单位为mm。 机 械 制 造 技 术 (4)铣削宽度ac

(1)顺铣 铣刀的旋转方向和工件的进给方向相同称为顺铣。

① 每个刀齿切削层厚度是由最大减小到零,避免了逆铣的缺点。 ② 铣刀作用在工件上的垂直分力向下,减少了工件振动的可能性, 尤其铣削薄而长的工件时,更为有利。 ③ 水平分力与工件的进给方向相同,工作台进给丝杠与固定螺母之 间一般都存在间隙,容易造成进给振动。 从提高刀具耐用度和工件表面质量,以及增加工件夹持的

铣削宽度 是垂直于铣刀轴线并垂直于进给方向

度量的切削层尺寸,单位为mm。

2. 铣削加工特点

生产效率较高 容易产生振动 刀齿散热条件较好

二、铣床 铣床 是用铣刀对工件进行铣削加工的机床。

机 械 制 造 技 术

1. 升降台式铣床

升降台式铣床又叫做曲座式铣床。

主要特征是:安装在被加工工件的工作台可以随

着升降台作上下、左右、前后运动,即垂直、纵向

机 械 制 造 技 术

主要用于加工大型或 较重零件的表面。 加工时,工件做纵向 移动,可用多把铣刀 同时对几个表面进行 加工,生产率高,适 于粗、精加工。

龙门铣床

4. 固定台座式铣床

其主要特征是没有升降台。工作台只能做纵向、横向移动,该 机床的底座是工作台的支座,结构坚固,刚性好,适于强力铣削和 高速铣削,并且承载能力大,尤其适于加工大型、重型工件。

(2)端铣的生产率比周铣高;

刀具系统刚性好,同时刀齿可镶硬质合金刀片,易于采 用大的切削用量进行强力切削和高速切削

(3)端铣的适应性比周铣差。

端铣一般只用于铣平面; 周铣可采用多种形式的铣刀加工平面、沟槽和成形面等。

4. 铣削用量的选择

铣削用量的选择原则是: 机 械 制 造 技 术

在保证加工质量的前提下,充分发挥机床工作效

机 械 制 造 技 术

留出半精铣余量 0.5~2 mm ,应尽可能一次性去除多余余量; 当余量 > 8 mm时,可分两次或多次走刀。 铣削宽度和端铣刀直径应保持:d0=(1.1~1.6)ac(mm)

对于圆柱铣刀:

铣削深度 应小于铣刀长度; 铣削宽度 的选择原则与端铣刀铣削深度的选择原则相同。

(2)进给量的选择

每齿进给量 fz 是衡量铣削加工效率水平的重要指标。

二、铣削斜面

铣削斜面时,工件、机床、刀具之间必须满足两个条件:

一是工件的斜面应平行于铣削时铣床工作台的进给方向; 二是工件的斜面应该与铣刀的切削位置相吻合,即用圆周刃铣刀

机 械 制 造 技 术

铣削时,斜面与铣刀的外圆柱面相切;用端面刃铣刀铣削时,斜

机 械 制 造 技 术

5. 特种专用铣床

特种专用铣床是用来专门加工某一类工件的。如转盘式多工位 铣床适用于高速铣削加工,由于操作简便,生产率高,因而特别适 用于大批量生产。

6. 数控铣床

该铣床具有加工精度高、加工质量稳定、生产率高、劳动强度 低、对产品加工的适应强等特点,适用于新产品开发和多品种、小 批量生产以及复杂零件的加工。

刨削加工

知识链接

一、刨削加工的原理、特点及其应用

机 械 制 造 技 术 不同类型的刨床,其加工特点各不相同,但其 工作原理相似,即利用刀具和工件之间产生相对直

线往复运动来达到切除多余材料的目的。

刨刀或工件所做的直线往复运动是主运动,

进给运动是工件或刀具沿垂直于主运动方向所

做的间歇运动。

刨削加工的运动是间歇进给运动。 其特点主要表现在以下几个方面:

加工铸铁时后角取4º ~ 8º ;

加工硬度较低的钢时取 6º 左右; 加工硬度较高的钢时取 4º 左右。

平面刨刀的几何参数

主偏角和副偏角:通常主偏角为 30º~75º ,加工刚度较差的工件时 用 60º ~ 90º ,副偏角一般取 5º ~30º ,以 5º ~10º 为最好。 过渡切削刃:一般都磨成直线形或者圆弧形过渡切削刃。

面与铣刀的端面相重合。

1. 倾斜工件铣斜面 倾斜工件加工斜面实际上是通过工件的装夹,使铣

削加工的斜面与铣床工作台台面平行,从而变铣斜面

为铣平面。

2. 倾斜铣刀铣斜面

在立式铣床上根据工件对斜度的要求,将立铣头 机 械 制 造 技 术

转到相应角度,把斜面铣出来即可。

改变铣刀的位置铣削斜面

3. 用角度铣刀铣斜面

三、刨刀 1. 刨刀的种类

刨刀属于单刃刀具。 机 械 制 造 技 术 按加工形式和用途不同,可分为平面刨刀、 偏刀、切刀、角度刀及成形刀等。

刨刀

2. 刨刀的几何参数

由于刨削加工的不连续性,刨 刀切入工件时,受到较大的冲击力,

所以一般刨刀刀杆的横截面均比车

机 械 制 造 技 术

刀大 1.25~1.5 倍。 前角:根据工件材料选择; 后角 ≈副后角。

(2)进给运动的调整 进给运动的调整包括横向进给量、横向进给方向 和垂直方向的调整。

3. 龙门刨床

传动平稳、刚度较大、 行程长、精度高。

机 械 制 造 技 术

龙门刨床

主要用于加工大型或重型零件上的各种平面、沟槽和各种导轨面。 也可用于工作台上一次装夹数个中、小型的零件加工。 还可利用强力刨刀进行强力刨削。

斜面)、沟槽(包括直角槽、键槽、燕尾

槽、T形槽、圆弧槽等)、成形面等。 根据需要,铣削可进行粗铣、半精铣、精铣。

常用的装夹方法有平口虎钳装夹、压板和螺栓装夹、 V形铁装夹、分度头和卡盘装夹等。

知识链接

一、铣削用量要素及铣削加工的特点

机 械 制 造 技 术 一般经铣削后,尺寸精度可达IT9~IT7,表面粗糙度 可达Ra12.5~0.63μ m。

用分布于铣刀端面上的刀齿进行铣削称为端铣。

铣削方式

1. 周铣

(1)逆铣 铣刀的旋转方向和工件的进给方向相反称为逆铣。 机 械 制 造 技 术

① 每个刀齿的切削层厚度是从零增大到最大值。

②

③

铣刀作用在工件上的垂直分力向上,有将工件向上抬起的趋势,

对工件的夹紧不利,同时还会引起振动。 水平分力与进给方向相反,消耗功率大。

的切削厚度不相等,叫做不对称铣削。

不对称铣削有不对称逆铣和不对称顺铣两种方式. 不对称顺铣有可能造成工作台窜动,一般不采用; 不对称逆铣可以延长刀具的寿命,端铣一般采用这种方式。

3. 端铣和周铣法的比较

(1)端铣的加工质量比周铣高; 机 械 制 造 技 术

端铣同周铣相比,同时工作的刀齿数多,铣削过程平稳 。

三、铣刀 1. 铣刀的种类

铣刀是一种多刀齿刀具,铣刀的每一个刀齿相当于一把车刀。

机 械 制 造 技 术

由于同时切削的齿数多,参加切削的切削刃总长度较长,并能采用 较高的切削速度,故生产率较高。

常用铣刀

机 械 制 造 技 术

常用铣刀

带柄铣刀多用于立式铣床。 带孔铣刀需安装在铣刀心轴上,多用于卧式铣床。

④ 刨削过程中有冲击,冲击力的大小与切削用量、工件材料、

切削速度等有关。 ⑤ 刨削所需机床与刀具结构简单,制造安装方便,调整容易, 通用性强。

在加工一些中、小型零件上的槽时(如 V 形槽、T 形 槽、燕尾槽),刨削有其自身突出的优点。

机 械 制 造 技 术

刨削的主要应用

二、刨床 1. 牛头刨床的结构

能和刀具切削性能。 在工艺系统刚性所允许的条件下,

首先应尽可能选择较大的铣削深度 ap 和铣削宽度 ac;

其次选择较大的每齿进给量 fz ; 最后根据所选定的耐用度计算铣削速度 vc。

(1)铣削深度和铣削宽度的选择 对于端铣刀,选择吃刀量的原则是:

当加工余量 ≤ 8 mm,且工艺系统刚度大,机床功率足够时,

项目4 平面加工

机械制造技术

(任务)目录

1 2 任务一 熟悉铣削加工及装备 任务二 铣削加工案例分析 任务三 熟悉刨削加工及其装备 任务四 刨削加工案例分析 任务五 熟悉平面的磨削加工

3

4 5

任务一 熟悉铣削加工及装备 任务引入

机 械 制 造 技 术

铣削加工 主要用来加工平面(包括水平面、垂直面、

机 械 制 造 技 术

端铣法

(1)对称铣削 铣削层宽度在铣刀轴线两边各一半,刀齿切入与 切出的切削厚度相等,称为对称铣削。 机 械 制 造 技 术

对称铣削使工作台横向产生窜动,因此在铣前必须紧固横 向工作台。主要用于加工短而宽或较厚的工件。

(2)不对称铣削 铣削层宽度在铣刀轴线的一边,刀齿切入与切出

2. 铣刀直径的选择

铣刀直径通常根据铣削用量选择, 常用铣刀的直径可以参考表 4-1 进行选择。

任务二 铣削加工案例分析

任务引入

机 械 制 造 技 术

平面铣削零件图

知识链接

一、铣削平面

大部分平面在铣床上加工有周铣和端铣两种铣削方法。

机 械 制 造 技 术

用分布于铣刀圆柱面上的刀齿进行铣削称为周铣;

机 械 制 造 技 术

⑤ 装夹并校正工件(应垫铜皮);

⑥ 对刀调整切削层深度,自动进给铣削工件; ⑦ 铣削完毕后,停车,降落工作台并退出工件;

⑧ 测量并卸下工件。

任务三 熟悉刨削加工及其装备

任务引入

机 械 制 造 技 术

刨削是单件小批量生产时平 面加工最常用的加工方法,加工 精度一般可达 IT9~IT7,表面粗 糙值为 Ra 12.5~1.6μm。 刨削是以刨刀相对工件的往复 直线运动与工作台(或刀架)的间 歇进给运动实现切削加工的。