树脂空洞报告

大孔树脂吸附实验报告

一、实验目的1. 了解大孔树脂的基本性质和吸附原理。

2. 掌握大孔树脂的吸附、解吸和再生方法。

3. 研究不同条件下大孔树脂对目标物质的吸附性能。

二、实验原理大孔树脂是一种具有多孔结构的有机高分子吸附剂,其吸附作用主要是通过范德华力、氢键等物理吸附作用实现的。

在实验中,通过调节溶液的pH值、温度、树脂用量等条件,可以研究大孔树脂对目标物质的吸附性能。

三、实验材料1. 实验仪器:锥形瓶、移液管、烧杯、电子天平、恒温水浴锅、pH计等。

2. 实验试剂:大孔树脂(如AB-8)、目标物质溶液、去离子水、NaOH、HCl等。

3. 实验样品:某中药提取液。

四、实验方法1. 树脂预处理:将大孔树脂用去离子水浸泡24小时,然后用1mol/L的HCl溶液浸泡2小时,再用去离子水反复冲洗至中性,最后用去离子水浸泡备用。

2. 吸附实验:将预处理好的大孔树脂加入锥形瓶中,加入一定量的目标物质溶液,调节pH值,置于恒温水浴锅中搅拌吸附一定时间。

3. 解吸实验:将吸附一定时间后的树脂过滤,收集滤液,然后用不同浓度的NaOH溶液对树脂进行解吸,收集解吸液。

4. 数据处理:测定吸附和解吸液中的目标物质浓度,计算吸附率和解吸率。

五、实验结果与分析1. 树脂预处理对吸附性能的影响实验结果表明,预处理后的大孔树脂对目标物质的吸附率较高,说明预处理能够有效提高树脂的吸附性能。

2. pH值对吸附性能的影响实验结果表明,当pH值为6.0时,树脂对目标物质的吸附率最高。

这可能是因为在该pH值下,目标物质与树脂的亲和力较强。

3. 温度对吸附性能的影响实验结果表明,当温度为30℃时,树脂对目标物质的吸附率最高。

这可能是因为在该温度下,分子运动加剧,有利于吸附过程的进行。

4. 树脂用量对吸附性能的影响实验结果表明,当树脂用量为5g时,吸附率最高。

这可能是因为在该用量下,树脂与目标物质的接触面积最大。

5. 解吸实验结果实验结果表明,使用0.1mol/L的NaOH溶液进行解吸,解吸率较高。

树脂塞孔的ipc判定标准

树脂塞孔是指在制造过程中,树脂制品表面或内部出现的小孔或气泡现象。

这种缺陷会严重影响产品的外观和性能,因此对于树脂塞孔的IPC(In-Process Check)判定标准非常重要。

下面将详细介绍树脂塞孔的IPC判定标准。

一、树脂塞孔的定义树脂塞孔是指树脂制品表面或内部形成的空洞,主要由于树脂中存在的气体未能完全排出或溶解于树脂中导致。

树脂塞孔可分为微小孔隙和大孔隙两种类型。

二、IPC判定标准的依据1. 树脂塞孔的尺寸:IPC判定标准应包括树脂塞孔的最大允许尺寸。

通常情况下,根据产品的使用要求和审美要求,树脂制品上允许的最大孔隙尺寸将有所不同。

2. 树脂塞孔的数量:IPC判定标准还应明确规定树脂塞孔的数量限制。

这可以根据产品的具体要求和使用环境来确定,以确保产品的可靠性和质量。

3. 树脂塞孔的位置:IPC判定标准还应明确规定树脂塞孔的位置限制。

树脂塞孔通常不应出现在产品的关键部位,以免影响产品的结构强度和功能。

4. 树脂塞孔的分布:IPC判定标准应考虑树脂塞孔在产品表面或内部的分布情况。

如果树脂塞孔分布过于密集或不均匀,将会影响产品的美观度和性能。

三、IPC判定标准的制定1. 依据产品要求:IPC判定标准应根据具体产品的要求来制定。

例如,对于外观要求较高的产品,树脂塞孔的允许尺寸和数量应更为严格。

2. 结合生产工艺:IPC判定标准还应结合产品的生产工艺来制定。

例如,对于采用注塑成型工艺的产品,树脂塞孔的允许尺寸和数量应根据注塑设备的性能和工艺参数进行评估。

3. 参考相关标准:制定IPC判定标准时,还可以参考相关的行业标准和规范。

例如,国家质量监督检验检疫总局发布的《塑料制品外观质量基本要求》中对树脂塞孔的限制有详细规定,可以作为参考依据。

四、IPC判定标准的执行1. 检测方法:IPC判定标准应明确指定用于检测树脂塞孔的方法和设备。

常见的检测方法包括目视检查、显微镜观察和X射线检测等。

2. 检测频率:IPC判定标准应明确规定树脂塞孔的检测频率。

树脂塞孔

图3

图4

图3为印刷时气泡正好停留在孔口处,这是最致命的,研磨后孔口就会出现凹坑,无法在上面做细

线路或积层。

图4为印刷过程中油墨自身夹带的气泡,形状一般较小,这也会影响到产品的可靠性。

图5

图6

图5为塞孔时油墨没有从背面冒出,孔口油墨不满导致孔口不平,这在生产过程中是不允许的。

图6对于高厚径比的板子,机械钻孔时不能一次钻透,这就需要正反钻孔,而正反钻孔或多或少在

presentation ofknowledge ofhole plugging and the relation is made.

Key words:Hole Plugging

Resin Buffing Screen Printing

一、前言 为了节省更多的空间,现在高密度板都要求导通孔塞孔,本文介绍的塞;fLtl!传统意义上的绿油

Resin hole plugging

树脂塞孔

Page Code:S-07 1

黄强根 江南计算技术研究所2 14083

TEL:0510—85155248 E—mai 1:fifi099@sina.tom

作者简介: 黄强根 2001年毕业于南京工业大学化工学院,’毕业后即从事PCB工艺研 究工作。)

摘要:树脂塞孔作为HDI板制造过程中关键的一项技术,其成功与否将直接影响到后续工序的制作, 本文简单介绍了塞孔及相关方面的一些知识。 关键词:塞孔树脂研磨网印

二、塞孔方式 目前主要有辊涂、挤压、网印等方法,辊涂主要是采用单面塞的形式,其局限性是其厚径比不能

太高;挤压的方法主要有专门的塞孔机,可以是双面同时挤也可以单面挤,并且整个过程在真空的 环境下进行,所以不要担心孔里会夹带气泡,其特点是对孔没有选择性,这样对研磨就会带来很大 的麻烦,但其可以满足高厚径比的通孔或盲孔塞孔;以上两种方法各有特点,主要是国外有些厂家 研究出来的专利产品,对油墨一般都有特殊的要求,机器、油墨可选择的余地小,国内厂家使用得 很少。目前国内使用得较多的还是网印工艺,可选择的机器比较多,要求不是很高的产品在普通的 丝印机上就能操作,而且对油墨没有特殊的要求,厂家可以根据产品的要求选择合适的油墨,可操 作范围比较广。

压合树脂塞孔工艺研究报告

0.3 mm

0.5mm

0.5mm

0.6mm

小结:压合除胶后孔口无明显残胶;

三:实验验证

5.实验结果(切片确认孔内品质)

小结通过外观检查、切片分析以及对应的数据计算得出满足层压塞孔初步条 件为:芯板厚度≤0.4mm,孔径≤0.2mm,压合填含胶可以满足要求;

四:结论

1.试板验证板厚0.25mm、0.3mm、0.4mm使用压合填胶塞孔径 为0.2mm、0.3mm、0.5mm 、0.6mm的埋孔,据试验标准及 切片结果可知,层压塞孔饱满,且无气泡、空洞等现象; 2.工程设计压合压胶使用高RC半固化片,铜厚≥35um,采用2 张半固化片压合; 3.通过与传统树脂塞孔工艺的成本进行比较可知,使用层压方 式塞孔在满足可靠性的基础上可有效的提高生产效率、降 低生产成本(能够让公司在未来的竞争中具有更大的优 势)。

压合塞孔料号生产过程中问题分析发现,层压塞孔主 要问题为塞孔不后除胶不净合电镀后打磨花板;

三:实验验证

1.设计理论(使用半固化片流胶将环氧树脂填满范围)

2.设计实验方案(依照板厚与孔径进行测试)

压胶孔数 0.2mm-0.3mm 0.5-0.6mm 8965 8965 8965 3545 3545 3545 备注

二:可行性分析

1.压合原理及常见层压结构:

压合原理说明: 半固化片在层压过程中,随着温度的升高其形态由固态逐渐转化为液态,液态胶在压 力的作用下将向板面低压区流动(板面无铜区、塞孔孔内),理论上存在塞孔可行性。

1+N结构(增层法、单面层压结构)

N+N结构(core+core多阶埋盲孔结构) 1+N+1结构(传统4层板结构)

1.设计理论(使用半固化片流胶将环氧树脂填满范围)

孔洞检测报告

孔洞检测报告1. 引言本报告旨在介绍孔洞检测的步骤和方法。

孔洞检测是一项用于发现和评估材料或结构中孔洞存在的技术。

在各种工程领域中,孔洞的存在可能会对结构的强度和稳定性产生影响。

因此,准确地检测和评估孔洞的尺寸和分布是非常重要的。

2. 步骤2.1 数据采集首先,我们需要采集与孔洞相关的数据。

这些数据可以是材料的图像、声波信号或其他传感器采集到的数据。

对于图像数据,我们可以使用相机或扫描仪进行采集。

在数据采集过程中,应注意保持良好的图像质量,以便后续处理和分析。

2.2 图像预处理在进行孔洞检测之前,我们需要对采集到的图像进行预处理。

这包括去噪、图像增强和图像分割等步骤。

去噪操作可以通过应用滤波器或其他去噪算法来实现。

图像增强可以提高孔洞的对比度和清晰度,以便更容易地检测和分析孔洞。

图像分割是将图像中的孔洞从背景中分离出来的过程。

2.3 特征提取在图像分割完成后,我们需要提取孔洞的特征。

这些特征可以包括孔洞的尺寸、形状、分布等。

常用的特征提取方法包括轮廓提取、边缘检测和形态学处理等。

通过提取这些特征,我们可以更好地理解孔洞的性质和分布情况。

2.4 孔洞检测和分析在完成特征提取后,我们可以进行孔洞的检测和分析。

这可以通过应用机器学习算法、图像处理算法或其他相关方法来实现。

孔洞检测的目标是准确地找出孔洞的位置和尺寸。

分析孔洞可以得出孔洞的密度、形状等信息。

同时,还可以与预期结果进行比较,以评估材料或结构的质量和完整性。

2.5 结果展示最后,我们需要将孔洞检测的结果进行展示和报告。

这可以通过生成报告、绘制图表或其他可视化方式来实现。

同时,还可以将结果与其他相关指标进行比较,以便更全面地评估孔洞的影响。

3. 结论孔洞检测是一项重要的技术,可以帮助我们了解材料或结构中孔洞的特征和分布情况。

通过合理的步骤和方法,我们可以准确地检测和分析孔洞,并评估其对材料或结构性能的影响。

这将有助于我们制定合理的措施来保证结构的安全和可靠性。

ic封装中塑封制程中环氧树脂产生空洞的原因

ic封装中塑封制程中环氧树脂产生空洞的原因摘要在I C(in te gr at edc i rc ui t,集成电路)封装过程中,塑封制程中环氧树脂产生空洞是一种常见的问题。

本文将从几个可能的原因进行详细分析,包括树脂和填充剂选择、环氧树脂化学反应、制程参数控制以及封装过程中的气体释放。

通过全面了解这些原因,有助于大大降低环氧树脂产生空洞的风险。

一、树脂和填充剂选择在I C封装中,选择适合的环氧树脂和填充剂对于防止产生空洞至关重要。

首先,环氧树脂应具有较低的粘度,以便于在封装过程中流动性好,能够填满电子器件与封装材料之间的空隙。

其次,合适的填充剂应具有良好的分散性和浸润性,以确保与环氧树脂充分混合,避免产生空洞。

二、环氧树脂化学反应环氧树脂在固化过程中会发生化学变化,这也可能导致空洞的产生。

其中一个可能的原因是固化过程中的副反应产物聚合物体积收缩导致树脂收缩,从而形成空洞。

此外,环氧树脂的固化速度也会影响空洞的形成,如果固化速度过快,树脂内部产生的气体无法及时逸出,也会形成空洞。

三、制程参数控制制程参数的控制是解决环氧树脂产生空洞问题的关键。

一方面,封装温度要能够在树脂固化过程中提供充足的热能,促使树脂充分流动,排除空气和气泡。

另一方面,封装时间必须足够,以确保树脂固化充分,避免在固化过程中形成空洞。

此外,还需要合理控制封装压力,以保证树脂在填充过程中能够进一步融合并排除空气和气泡。

四、气体释放在环氧树脂固化过程中,存在多种气体释放的反应,如果这些气体无法及时排除或被封装材料所封锁,就会形成空洞。

为了解决这一问题,可以采取以下措施:首先,在制程中添加适量的气相释放剂,帮助气体快速逸出;其次,加入吸湿剂,降低树脂固化过程中的湿气含量,减少气体的产生;最后,在封装过程中提供良好的排气条件,确保气体能够及时排出。

五、结论综上所述,I C封装中塑封制程中环氧树脂产生空洞的原因主要包括树脂和填充剂选择不当、环氧树脂化学反应引起的体积收缩、制程参数控制不合理以及气体释放不畅等。

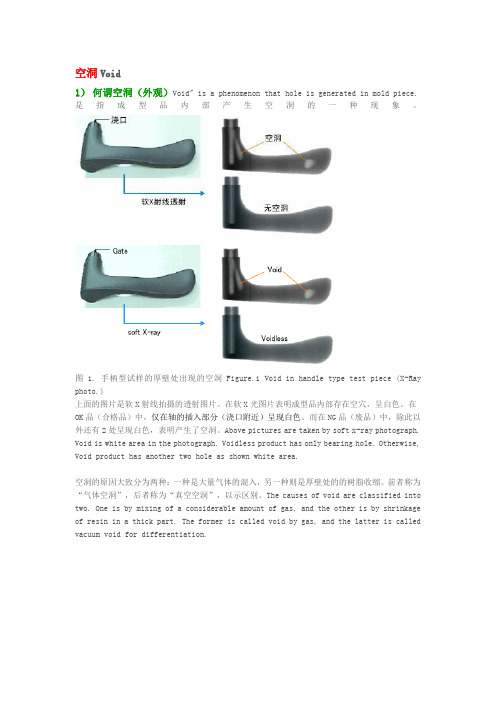

空洞Void

空洞Void1)何谓空洞(外观)Void" is a phenomenon that hole is generated in mold piece.是指成型品内部产生空洞的一种现象。

图 1. 手柄型试样的厚壁处出现的空洞Figure.1 Void in handle type test piece (X-Ray photo.)上面的图片是软X射线拍摄的透射图片。

在软X光图片表明成型品内部存在空穴,呈白色。

在OK品(合格品)中,仅在轴的插入部分(浇口附近)呈现白色。

而在NG品(废品)中,除此以外还有2处呈现白色,表明产生了空洞。

Above pictures are taken by soft x-ray photograph. Void is white area in the photograph. Voidless product has only bearing hole. Otherwise, Void product has another two hole as shown white area.空洞的原因大致分为两种:一种是大量气体的混入,另一种则是厚壁处的的树脂收缩。

前者称为“气体空洞”,后者称为“真空空洞”,以示区别。

The causes of void are classified into two. One is by mixing of a considerable amount of gas, and the other is by shrinkage of resin in a thick part. The former is called void by gas, and the latter is called vacuum void for differentiation.图2. 气体空洞与真空空洞的区别Figure.2 Difference between "void by gas" and "vacuum void"(2)空洞的生成原因(2) Causes of Void Formation(2-1) 气体空洞(2-1) Void by gas气体空洞有两种类型:一种是由机筒内部产生的气体引起的,另一种是在模腔填充中封入了气体所致。

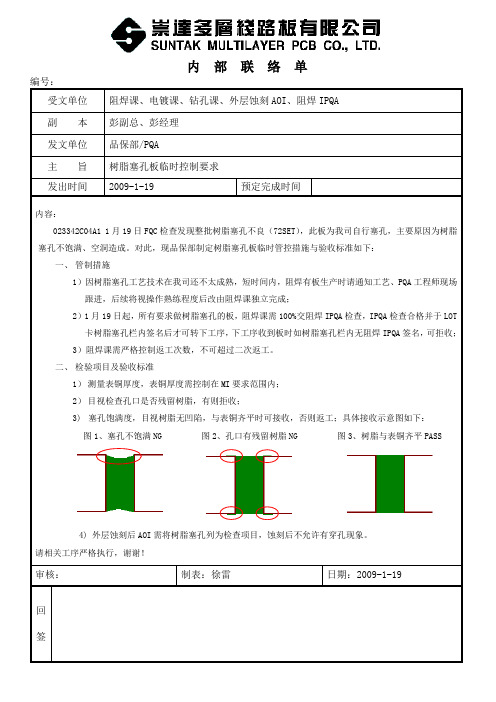

树脂塞孔板控制要求

1)因树脂塞孔工艺技术在我司还不太成熟,短时间内,阻焊有板生产时请通知工艺、PQA工程师现场跟进,后续将视操作熟练程度后改由阻焊课独立完成;

2)1月19日起,所有要求做树脂塞孔的板,阻焊课需100%交阻焊IPQA检查,IPQA检查合格并于LOT卡树脂塞孔栏内签名后才可转下工序,下工序收到板时如树脂塞孔栏内无阻焊IPQA签名,可拒收;

3)阻焊课需严格控制返工次数,不可超过二次返工。

二、检验项目及验收标准

1)测量表铜厚度,表铜厚度需控制在MI要求范围内;

2)目视检查孔口是否残留树脂,有则拒收;

3)塞孔饱满度,目视树脂无凹陷,与表铜齐平时可接收,否则返工;具体接收示意图如下:

图1、塞孔不饱满NG图2、孔口有残留树脂NG图3、树脂与表铜齐平PASS

内部联络单

编号:

受文单位

阻焊课、电镀课、钻孔课、外层蚀刻AOI、阻焊IPQA

副本

彭副总、彭经理

发文单位

品保部/PQA

主旨

树脂塞孔板临时控制要求

发出时间

2009-1-19

预定完成时间

内容:

ቤተ መጻሕፍቲ ባይዱ023342C04A1 1月19日FQC检查发现整批树脂塞孔不良(72SET),此板为我司自行塞孔,主要原因为树脂塞孔不饱满、空洞造成。对此,现品保部制定树脂塞孔板临时管控措施与验收标准如下:

4)外层蚀刻后AOI需将树脂塞孔列为检查项目,蚀刻后不允许有穿孔现象。

请相关工序严格执行,谢谢!

审核:

制表:徐雷

日期:2009-1-19

回

签

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

•11

PR

客户

物料

排板结构

缺陷描述

图片

IP4A351A

SAMSUNG

HF140

埋孔切片检查发现L2-L3层两埋 T 2 28(H/H) 孔间有树脂空洞,树脂空洞长度 2 T 为8.07mil,两埋孔间介质间距为 21.31mil,占34.62%

小结:树脂空洞为EEKP投诉的主要问题,EEKP定期将AOI挑出的不良品转 嫁给我司承担报废。 •12

板材情况 物料规格:HF-140 4mil H/H 37*45" 来料日期:10/4/2010 MRR:014743 P/O:D5-20711K 来料数量 : 585SH Lot No : 11010011 物料规格:DF-170 8mil 1/1 37*45" 来料日期:10/22/2010 MRR:0038280 P/O:K4-26991K 来料数量 :66SH Lot No :31010233 物料规格:DF-170 16mil H/H 37*49" 来料日期:11/04/2010 MRR:0038398 P/O:K4-27118KI 来料数量 :63SH Lot No :31011018

1、11月18日惠阳科惠投诉我司FL-170 0.006“1/1 批号11009168、31011003 批量性树脂空洞,报废数量约有500多PNL,预计报废金额超过10000元.

4.1、树脂空洞形成机理:

半固化片(PP)在一定温度和压力下由环氧树脂B阶转换成C阶,树 脂形态由固态 液态 固态;半固化片中有很多小分子,另有PP吸潮

报废。

•4

项目

树脂空洞数量 投产数量 不良率

PD07

2928 192174 1.52%

PD08

5303 224425 2.36%

PD09

12767 254830 5.01%

PD10

3593 257556 1.40%

合计

24591 928985 2.65%

树脂空洞不良率

6.00% 5.00% 4.00% 3.00% 2.00% 1.00% 0.00% 不良率

From: SZPIC QA

Date: 2010.11.22

•目

•一、背景

录

•二、内部树脂空洞状况

•三、客户反馈树脂空洞状况

•四、原因分析

•五、改善行动

•六、附录

•2

我司每月因为树脂空洞问题报废大量板材,部分规格 板材因树脂空洞问题无法出货,树脂空洞已成为性能方面

最突出的问题。

•3

从PD07到PD10,FQC蚀刻发现存在树脂空洞的板材 多达24591张,严重影响品质、生产和交货,并引起批量性

PD07 1.52%

PD08 2.36%

PD09 5.01%

PD10 1.40%

合计 2.65%

ห้องสมุดไป่ตู้

•5

我司主要客户包括EEGZ、EEKP、EEHK等客户均有 投诉树脂空洞问题,我司 每月都会在客户处承担一定数量

的报废。

•6

1、11/21/2010 EEGZ 投诉IQCHF 140R 4mil 1/1 37”*49”存在树脂空 洞问题,不良板材890SH。

4、真空度:真空度不高使气体溢出速度慢导致在树脂固化前还未能排尽 形成气泡; 5、PP物性:PP固化程度高导致在压板过程中树脂固化时间较短,在树脂 固化前还未能排尽形成气泡; 6、PP外观:PP外观打折、鱼眼等会导致压板时胶未填充充分,形成气 泡。

5.1、操作方面

1、除接头前后10米报废外,生产作业员必须对前后10张 胶布进行外观检查,确保不会有缺胶等外观不良。 2、上胶机作业员穿布时按要求穿辊,不允许跨辊穿布, 防止胶布渗透不良。 3、上胶机辊轴上有胶粒必须立刻清洗。生产作业员每2H 检查一次上胶机辊轴洁净度。 4、G-T短胶布需有工程师确认后方可使用。 5、打折、缺胶胶布不使用。 6、压制垫纸要对齐,错位会引起流胶不匀,产生缺胶。 7、装料钢板温度控制在50度以下,特殊规格控制在45度 以下。 8、严格控制半成品库温湿度。

板材情况 物料规格:FL150 4mil 1/1 41*49" 来料日期:8/30/2010 MRR:0037649 P/O:K4-26500KI 来料数量 : 1800SH Lot No : 31008344 物料规格:FL150 4mil 1/1 41*49" 来料日期:8/30/2010 MRR:0037649 P/O:K4-26500KI 来料数量 : 1800SH Lot No : 11008202 物料规格:FL150 4mil 1/1 41*49" 来料日期:8/30/2010 MRR:0037649 P/O:K4-26500KI 来料数量 : 1800SH Lot No : 11008031

•10

制板编号

工序

报废数量 L2/L3 32panels Panel size: 18.42*22.35"

PH0235A

AOI

P62852C

AOI

L2/L3 2panels Panel size: 18.42*22.42"

P63056A

AOI

L2/L3 2panels Panel size: 18.35*23.35"

制板编号

工序

报废数量 L2/L3 22panels Panel size: 15.49*25.35"

P63453F

AOI

P63453F

AOI

L2/L3 18panels Panel size: 15.49*25.35"

P63453F

AOI

L2/L3 20panels Panel size: 15.49*25.35"

2、10/23/2010 EEGZ IQC投诉DF-170 5mi H/H 37”*49” 存 在树脂空洞问题,不良板材18SH。

•8

3、9/24/2010 EEGZ IQC投诉FL-150 8mil 2/2 37”*45”存在树脂空

洞缺陷,因该问题我司承担的报废超过两万元。

小结: 因树脂空洞存在爆板的风险,针对树脂空洞问题,EEGZ来料时拒收所 有存在树脂空洞的板材,AOI挑出的树脂空洞板材全部作报废处理。 •9

5.2、工艺设备方面

1、设备组定期对压机进行保养,以保证压机温度、压 力、真空度等符合 要求 2、定期测量钢板平整度; 3、设备组对热板温度和平整度进行校正; 4、工艺优化压制工艺参数。

PP打折

PP打折

PP打折

PP缺胶

PP打折

PP夹坏

The End

(水汽) PP之间及PP与铜箔间的空气在这个转换过程中须将叠合材料完

全排尽小分子、水汽、空气等。在这个排气过程中须有温度、压力、真

空、PP物性等条件配合才能排尽。如果未能配合好就会导致小分子未排完

形成气泡(即树脂空洞)。

4.2、树脂空洞鱼骨图:

4.3、影响树脂空洞的主要原因:

1、温度:钢板温度太高导致压力还未跟上树脂已提前固化,未能排尽小 分子形成气泡 2、压力:压力太小或未及时补压导致树脂中气泡溢出速度慢在树脂固化 前还未能排尽形成气泡; 3、缓冲材料缓冲性能:缓冲材料性能不佳,受力不均,各处温度不一致 导致PP内的树脂固化速度不同、气体溢出速度不同导致在树脂固化前还未 能排尽形成气泡;