陶瓷隧道窑微机温度控制系统

浅谈陶瓷隧道窑运行中自动控制的设计

围一

关键词 : 自动 化 ; 劳动 强 度 ; 精度 ; 质 量

l 前 言

本 文 以某 陶 瓷 工 艺 厂 设 计 、 安 装 的 陶 瓷 隧 道 窑 运 行 操 作 工 艺 流 程 自动 控 制 为 例 ,分 析 了其 中 的 五 个 主 要 组

传动流程 示意 图如图 1 所示 。 当前 , 随着社 会科学 技术 的不 断进步 , 人们 对各 自的 成部分 , 工作 环境 、 劳 动强度 、 控 制精 度 、 产 品质量 等 方面 要求 越 来 越高 , 迫 切需求探 索一种能够 解决 以上 问题 的方 法 。 而

固 一圆 圈

f

K8

右

f

K7

f

f

R1 6 K6

控 制单元 前 , 把 它们有 机 的贯穿在 一起 , 形 成一 个 闭环 的

控 制 系统 ,最 后 实 现 陶 瓷 隧道 窑 整 个 运 行 操 作 工 艺 流 程

自动 化

K 一位 置判 断器 、 K 1 一 A 车 位 窑 车 到 位 判 断 ,且 使 A 推 杆 前 进, 同时 后 退 、 K 2 一托车 A到达主车道后端 、 K 3 一 托 车 A 到 达 回车道 后端 、 K 4 一托 车 A上推 杆前 进 、 K 5 一 托 车 A 上 推 杆 后 退、 K 6 一B车位 窑车 到位 、 K 7 ~ 推杆 前进 、 K 8 一 C车 位 到 位 、

浅谈 陶瓷 隧道 窑运 行 中 自动控制 的设 计

吴 俊 杰

( 广 东 省 枫 溪 陶瓷 丁业 研 究 所 , 潮州 5 2 1 0 3 1 )

摘

要: 在 陶 瓷 隧 道 窑 运 行 中引 入 自动 化 控 制 系 统 , 使 之

隧道窑炉温自动控制

隧道窑炉温自动控制隧道窑炉温自动控制A、测温点的选取对炉温控制而言,起关键作用的是烧成带。

为此,目前隧道窑的整个温度制度的控制,通常简化为对烧成带内若干个特定点的温度定值控制,即将烧成带的所有燃烧室分成若干个区,每一区选择一个测温点作为温度控制点。

其温度控制数值由工艺给定的温度控制来决定。

采用热电偶作为检测元件的有两种测温点选择方案;一种是选在侧墙上,将热电偶按垂直方向插入窑内,另一种是选在窑顶上,将热电偶按垂直方向插入窑内。

采用全辐射高温计作为检测元件的一般是在侧墙上留出水平方向的测温孔。

B、对温度测量信号的处理用全辐射高温计测量窑内火焰空间的温度时,很容易受到各种干扰因素的影响。

其中特别是火焰的脉动干扰,常使测量信号也出现严重的脉动情况。

全辐射高温计输出的热电毫伏信号,直接送至电子电位差计记录下来的温度曲线,其脉动辐度可达30~40℃,而把这样的温度测量信号送入炉温控制系统是不适当的。

因为这种脉动信号将使调节器的输出电流也随着发生波动,导致调节阀的频繁动作,显然这种情况对控制系统的工作是十分不利的。

为此,必须设法减少温度测量信号的脉动,经常采用的方法是利用由电容和电阻组成的电子滤波器,对脉动信号进行滤波。

全辐射高温计输出的热电毫伏信号送至DBW型温度变送器,变送器输出的脉动电信号进入RC滤波器,滤除脉动分量后的电流信号经电阻R1进入调节器。

同时从电阻R1上取得电压毫伏信号送至电子电位差计作记录用。

~ 1 ~RC滤波器中的电阻R和电容C的取值,可以通过实验来确定,一般R取1KΩ左右,C取4000uF左右。

C、热电偶的安装为了保证热电偶的测量精度,灵敏度和可检验性,使用寿命,以及安装和维护的方便,必须注意热电偶在窑炉上的安装基本方法和特点。

①窑炉碹顶上安装热电偶测量燃烧式工业窑炉火焰空间温度时,一般采用窑炉碹顶上安装热电偶,在碹顶测量点耐火砖预留孔内,插入WRR型或WRP型热电偶,并用耐火泥填塞孔隙,防止窜火,这是最简单的安装方法。

TMCS隧道窑温度监控系统应用效果

浪 呈 爬 坡 状 . 因为 前 车 位 温 度 低 . 是 当它 被 推 到 当 前 车 位 时 . 急速 的将 当前 车 位 温 度 拉 下 来 , 而 呈 现 会 因

先 急速 下降 , 再缓 慢上 升 的 曲线 。

’ 0

, 1

ll l

输 出值 等 工程 量 , 表格 、 以 曲线 方 式 显示 工 程 量 的趋

势 曲线 、 面 曲线 、 布 曲线 。可 以单 点 、 断 分 用户 自定义 多点 对 照显 示 。可 以按 焙烧 窑 、 燥室 分 别 打印 各个 干

窑 炉 的实 时 温 度 T S辅 助功 能 包 括安 全 功 能 、 MC 数

不仅使 几 千年 来烧 窑师傅 凭借 肉眼观 看 火候 判 断窑温 的经验 得制 的难 度 。

关键词 : MC ; T S 温度 监控 ; 温度 曲线 ; 进车波 浪

中 图 分 类 号 : U 2 .6 文 献 标 识 码 : T 5 20 4 A 文章 编 号 :0 1 6 4 (0 1 1 " 0 2 0 1 0 — 9 5 2 1 )0 0 3 — 3

车 位

图 1 正 常 温度 分 布 曲线

图 2反 映从 2 0 0 9年 9月 1 7日~2 l1 0 E 5车位 的

据 导入 导 出功 能 、 车管 理功 能 等等 。 隧道 窑温 控 系 进

温度 趋 势 , 虽然 有小 的波动 , 总体 变 化平 稳 , 正 常 但 属

3 2

T S T S对 于工厂犹 如 尺子和 眼睛 一样重 要 MC ,MC

1 T MCS硬 件 结构

温度传感器遍布 窑体 , 顶部测点 、 面测点 、 有 侧 车底

隧道窑工作原理及系统操作

隧道窑工作原理及系统操作隧道窑的系统设置是否合理、窑体结构能否满足要求、操作是否得当,对产品质量、产量、燃料消耗以及窑炉使用寿命都有影响。

(一)隧道窑工作原理隧道窑属于泥流操作的热工设备,沿窑长度方向分为预热带、烧成带、冷却带。

制品与气流以相反方向运动,在三带中依次完成制品的预热、烧成、冷却的过程。

隧道窑两端设有窑门,每隔一定的时间,将装好砖坯的窑车推入一辆,同时,已经烧成砖瓦成品的窑车被推出一辆。

坯体进入预热带后,首先与来自烧成带的燃烧产物(烟气)接触而且被加热,而后进入烧成带,燃料燃烧放出的热量及生成的燃烧产物加热坯体,使之达到一定的温度而烧成,并经过一定时间的保温,生成稳定的制品。

燃烧产物自预热带的排烟口、烟道,经风机或烟囱排出窑外。

烧成的制品进入冷却带,将热量传递给入窑的冷空气制品本身冷却后出窑。

被加热的空气一部分抽进去进行余热利用。

简单来说,隧道窑的烧成过程就是燃料在窑内燃烧、坯体与气体进行热交换、湿交换的过程。

通过燃料燃烧产生的热量,将窑内温度升高到坯体烧成所需温度,在烧成温度时,坯体内各组分发生一系列物理、化学变化,经过这一系列变化,坯体由生坯焙烧为具有一定强度和耐久性,符合建筑要求的砖成品。

(二)隧道窑烧成制度隧道窑工作系统的设置就是在热工基础知识的指导下,针对特定的原料和制品,制定出适宜的烧成制度并保证烧成制度的实现。

窑炉的烧成制度包括温度制度和压力制度,温度制度需要根据原料性能和产品要求而定,而压力制度是保证窑炉按照既定的温度制度进行烧成。

因此影响产品性能的关键是烧成的温度制度。

(1)温度制度温度制度依据物料在烧成过程中的化学、物理变化制定的温度及其与时间的关系,包括升温速度、烧成温度、保温时间、降温速度等参数,并最终形成适宜的烧成曲线。

隧道窑的烧成曲线隧道窑的烧成曲线也是沿窑长装在窑顶或窑侧的热电偶测得的窑内温度曲线(见图5-3),在低温阶段接近气体温度,在高温阶段接近制品温度。

隧道窑多点温度微机控制系统

隧道窑多点温度微机控制系统

周进千;蒋爱平

【期刊名称】《工业控制计算机》

【年(卷),期】1989(000)002

【摘要】一、概述电容器陶瓷材料的烧成温度最佳为1300℃,但是陶瓷基片被银后的焙烧温度由于受到了银的挥发温度的限制因而应低于900℃。

过去生产中为了防止银层的挥发,焙烧温度一般控制在800℃左右。

然而实际工作中我们却发现,如果能将焙烧温度尽量接近900℃,则能较大地提高基片的质量,制成的电容器其损耗和绝缘性能也较好。

但是由于目前所用常规仪表的控温精度较差,一般在±10℃左右,因而满足不了上述要求。

为此我们通过调研,提出并研制了隧道窑多点温度微机控制系统。

该系统的工作过程简述如下:由热电偶LB—3输出的0—16.688mv 信号,送入低温漂斩波自稳零放大器ICL7650。

【总页数】5页(P7-11)

【作者】周进千;蒋爱平

【作者单位】不详;不详

【正文语种】中文

【中图分类】TM534.105

【相关文献】

1.隧道炉多点温度及传送速度的微机控制系统 [J], 程启明;徐建平

2.隧道窑专用多点温度巡检仪 [J], 郭平

3.微机多点温度巡检系统中温度校正方法的研究 [J], 佟为明;李凤楼

4.微机远距离多点温度集中测量与控制系统 [J], 宋建平

5.微机控制的多点温度检测与自动控制系统 [J], 李日强

因版权原因,仅展示原文概要,查看原文内容请购买。

隧道窑控制系统及操作应用

隧道窑控制系统及操作应用隧道窑控制系统使用与窑炉基本故障排除方法自动焙烧控制系统,实现自动焙烧首先必须要建立一个标准,利马窑炉控制设备提供了三种建立标准的办法,第一个是在机柜内有一个空气开关,这个开关上下扳动一次就可以自动建立这个扳动时刻为参考点的标准,这个扳动时刻一定是窑炉工作状况良好,烧出的砖质量好的情况下完成。

第二个是可以根据所烧出砖的历史数据,选择比较理想的那车转,在顶车前五分钟的数据为参考点设定一个标准。

第三个通过操作面板上界面人工修正的一个标准,通常可以参考设备的人工修正标准来控制焙烧。

正常焙烧温度、产量和质量的控制一、合理配风,控制焙烧窑的温度、产量和质量主要是合理配风。

所谓合理配风,就是窑里面焙烧点的氧气不多也不少,我们是用空气来烧砖,空气中的氧含量是21℅,可以用简单的办法检测窑里面是不是缺氧(风的大小)或不缺氧,在焙烧窑温度顶点(最高温度点)往前(进砖方向)走一个车位,打开火眼管盖子,将一块木柴从火眼管放进去,盖上管盖。

揭开管盖,木柴已经燃烧有明火了,证明窑里面不缺氧;如果当揭开管盖,木柴过一两秒钟突然冒出明火就证明窑里面缺氧。

计算机配风就是根据每次加风或是减风,焙烧段的温度是升高还是减少来决定的。

二、及时顶车,顶车就是烧砖,烧砖就等于往窑里面投煤(砖里面有内燃煤),控制风及顶车实质上就是控制氧气和煤耗,控制这两个就可以把窑烧好,烧出质量好产量高的产品。

风闸的使用风闸的使用正确与否显得十分重要,风闸的使用大致分为三种,一是梯形闸,二是桥型闸,三是倒梯形闸。

梯形闸,就是从进砖的方向的风闸开得最大,从风闸的2号或者3号是最高的一个拉闸,最大的拉闸,就是风管半径的一个拉闸。

例如直径400MM的风闸,最大的拉闸就是200MM,往后走可以拉6对、8、9对闸,并逐步减小。

拉梯形闸,要求砖坯要干,砖坯进窑就加温,出高产量。

桥型闸,2、3车位是最低的,8、9车位也是最低的,中间是最大的,也就是风闸呈中间大两头小分布格局。

浅谈隧道窑控制方法

浅谈隧道窑控制方法随着窑操作控制包括温度、气氛和压力控制三部分。

其中压力制度是温度控制和气氛制度的保证。

1、各带温度的控制根据制品的原料性质、制品的形状和大小以及入窑水分等工艺要求,制定一条合理的烧成温度曲线,焙烧时就按照这条曲线来保证一定的升温、保温和冷却制度。

隧道窑大致分为预热带、烧成带和冷却带三个部分。

下面分别简述各带的温度控制。

1.1预热带的温度控制预热带是指制品入窑到第一燃烧室止,一般为十几个车位。

温度控制是指按升温曲线均匀加热,一般在窑顶板上都安装有热电偶来监控温度。

如果窑头温度过高,易使入窑水分高的制品炸裂,入窑水分低于0.5%,则窑头温度可高一些。

500℃左右是石英昌型转变温度,有体积变化,应保持温度稳定。

所以,不但要控制窑顶温度,还要控制窑车台面温度,使上下温差减少。

预热带的温度控制手段主要是通过调节风闸和排烟风机的变频器来控制气体流量。

风闸开启大,则预热带负压大,易漏入冷空气,加剧气体分层,增大了上下温差,风闸开启小,则抽力不足,烟气量小,升温慢。

高档焙烧窑采用变频柜来控制制品的升温。

风闸调好后锁定,如果预热带未端风闸开启大,则大量烟气过早排出,热利用率低,窑头温度低,制品升温慢。

如预热带风闸不开,则大量烟气涌向窑头,致使窑头温度过高,不利于制品预热。

窑头的风闸也不能开启过大,以免该处负压大,从窑门涌入大量冷空气。

总之,要保证制品在一定的温度下预热,并保证上下温差小,窑车接头处必须严密不漏气,砂封板接头要靠紧,砂封板要埋入砂中4-6cm。

另外,合理的码歪也能减少制品上下温差,根据内燃和外燃的不同情况,坯体要合理码放,坯垛与窑墙间距不能太大,内部要有足够和畅通的气体通道,增加气流阻力,减少上部和周边气流,使气流在坯垛中分布均匀,达到上下内外温度均匀。

1.2烧成带的温度控制烧成带的温度控制是指要控制实际燃烧温度和高烧成温度。

一般火焰温度应高于制品烧成温度50℃-100℃,火焰温度的控制通过调节单位时间内燃料消耗量和空气的配比来实现,单位时间内燃料的燃烧的彻底而空气量又恰当,则火焰温度高。

一种陶瓷辊道窑温度自动控制系统设计

传统的陶瓷辊道窑生产中,当出现异常情况时,会导致窑炉空窑,这就需要窑炉操作员及时对窑炉温度进行监控并结合产品在窑炉内空窑的位置进行手动调节。

由于原料配方或者设备故障原因等客观存在的因素导致出现空窑,对异常问题的处理高度依赖个人经验。

本文设计的方案主要是通过获取各段窑炉的传动线速度并监控进砖信号开发对窑炉内产品位置进行实时动态仿真模拟控件,从而获取产品在窑炉内的位置状态信息,根据这些信息系统利用算法进行智能分析出窑炉内哪个位置存在空窑或稀窑,然后根据用户设定的温度控制参数,系统将自动进行温度调节,从而实现窑内温度自动调节到生产需求。

空窑温度控制系统的投入使用将大大降低窑炉操作人员的工作强度,提升温度控制的及时度及精度,同时也在节约能源方面发挥着举足轻重的作用。

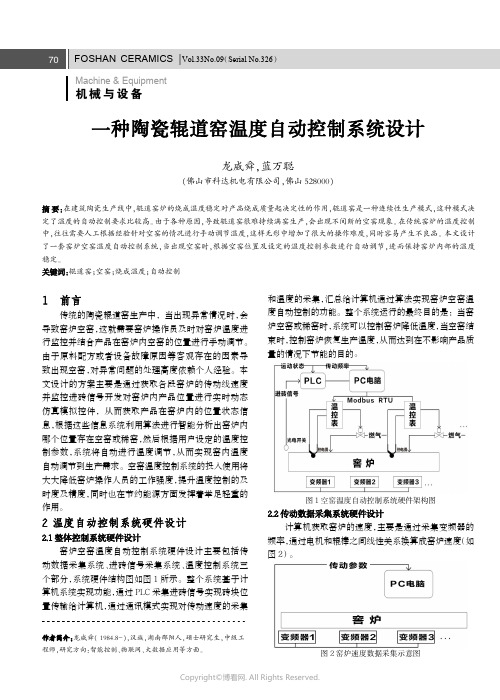

窑炉空窑温度自动控制系统硬件设计主要包括传动数据采集系统、进砖信号采集系统、温度控制系统三个部分,系统硬件结构图如图1所示。

整个系统基于计算机系统实现功能,通过PLC 采集进砖信号实现砖块位置传输给计算机,通过通讯模式实现对传动速度的采集和温度的采集,汇总给计算机通过算法实现窑炉空窑温度自动控制的功能。

整个系统运行的最终目的是:当窑炉空窑或稀窑时,系统可以控制窑炉降低温度,当空窑结束时,控制窑炉恢复生产温度,从而达到在不影响产品质量的情况下节能的目的。

计算机获取窑炉的速度,主要是通过采集变频器的频率,通过电机和辊棒之间线性关系换算成窑炉速度(如图2)。

龙威舜,蓝万聪(佛山市科达机电有限公司,佛山528000),辊道窑炉的烧成温度稳定对产品烧成质量起决定性的作用,辊道窑是一种连续性生产模式,这种模式决定了温度的自动控制要求比较高。

由于各种原因,导致辊道窑很难持续满窑生产,会出现不间断的空窑现象。

在传统窑炉的温度控制中,往往需要人工根据经验针对空窑的情况进行手动调节温度,这样无形中增加了很大的操作难度,同时容易产生不良品。

本文设计了一套窑炉空窑温度自动控制系统,当出现空窑时,根据空窑位置及设定的温度控制参数进行自动调节,进而保持窑炉内部的温度稳定。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

陶瓷隧道窑微机温度控制系统摘要目前我国陶瓷隧道窑炉大多采用人工或简单仪表控制,要想使窑炉长期达到最佳工作状态是不可能的,造成产品合格率、一级品率一直处于较低的水平。

陶瓷隧道窑炉是由预热带、烧成带和冷却带三个部分组成,瓷件烧成温度在1320℃左右,窑内温度场主要由烧成带12对喷嘴燃冷煤气产生,窑炉系统用8组风机来调节窑内的压力场。

排烟风、助燃风将直接影响烧成带的温度场,急冷风会影响最终产品的质量。

温度控制系统将采集的各点温度值,经A/D转换后与设定值进行比较,控制器输出经由D/A变换,变成 4~20mA形式模拟量输出给电动执行器,驱动蝶形阀调节喷嘴的煤气进给量,从而控制烧成带的温度。

12只温度传感器与12个喷嘴一一对应。

关键词:MSP430F149单片机、热电偶,变送器、大林算法、I2C总线、多路开关一.总体方案设计 1.对象的工艺过程陶瓷隧道窑炉是由预热带、烧成带和冷却带三个部分组成,瓷件烧成温度在1320℃左右,窑内温度场主要由烧成带12对喷嘴燃冷煤气产生,窑炉系统用8组风机来调节窑内的压力场。

排烟风、助燃风将直接影响烧成带的温度场,急冷风会影响最终产品的质量。

温度控制系统将采集的各点温度值,经A/D转换后与设定值进行比较,控制器输出经由D/A变换,变成 4~20mA 形式模拟量输出给电动执行器,驱动蝶形阀调节喷嘴的煤气进给量,从而控制烧成带的温度。

12只温度传感器与12个喷嘴一一对应。

窑温控制示意图2.对象分析被控过程传递函数se s s G 403o )251(25.2)(-+=是一个大的延迟环节,而且温度的控制对系统的输出超调量有严格的限制,用最少拍无纹波数字控制器的设计,和PID算法效果欠佳,所以本设计采用大林算法设计数字控制器。

3.控制系统设计要求窑温控制在1320±10℃范围内。

微机自动调节:正常工况下,系统投入自动。

模拟手动操作:当系统发生异常,投入手动控制。

微机监控功能:显示当前被控量的设定值、实际值,控制量的输出值,参数报警时有灯光报警。

二、硬件的设计和实现1.选择计算机机型和系统总线本系统控制的回路12个,所以只需要一片微控制器即可实现,本设计采用TI公司的MSP430系列单片机,MSP430 系列是一个16 位的、具有精简指令集的、超低功耗的混合型单片机,有较高的处理速度,在8MHz 晶体驱动下指令周期为125 ns 。

这些特点保证了可编制出高效率的源程序。

采用的是1.8~3.6V 电压。

MSP430 系列单片机的各成员都集成了较丰富的片内外设。

它们分别是看门狗(WDT )、模拟比较器 A 、定时器 A (Timer_A )、定时器 B (Timer_B )、串口0 、1 (USART0 、1 )、硬件乘法器、液晶驱动器、10 位/12 位ADC 、I 2 C 总线直接数据存取(DMA )、端口O (P0 )、端口1~6 (P1~P6 )、基本定时器(Basic Timer )等的一些外围模块的不同组合。

16 位定时器(Timer_A 和Timer_B )具有捕获/ 比较功能,大量的捕获/ 比较寄存器,可用于事件计数、时序发生、PWM 等;具有较多的I/O 端口,最多达6*8 条I/O 口线;P0 、P1 、P2 端口能够接收外部上升沿或下降沿的中断输入;A/D 转换器有较高的转换速率,最高可达200kbps ,能够满足大多数数据采集应用;硬件I 2 C 串行总线接口实现存储器串行扩展;2.设计支持计算机工作的外围电路(EPROM、RAM、键盘、显示、通信端口等)本设计采用MSP149作为主控芯片,内有2K的RAM和60K的 FLASH在程序运行中已经足够了不需扩展RAM了,扩展一片AT24C128(EPROM)以保存一些断电时的RAM的值和一些报警信息值以便查询,AT24C128采用I 2 C总线进行传输数据方便且占用端口少,可用MSP149的I/O端口的一位即可实现。

键盘采用非编码键盘,设计5个按键,其中一个+键,一个-键,用于设定数据时的数据值的加和减,一个菜单键按一下进入设定模式,用+键 -键查找需要设定的模式选项(模式有设定手自动控制,设定报警限度,),还有一个确定键,确定键按下后系统将按照设定值运行,和一个显示切换按键,以显示不同组的温度值。

显示部分采用数码管显示,采用两片4级联的共阳极数码管实现,用以显示温度值,通信端口采用单片机内部的串行异步通信模块用RS485标准通信,实现下位机到上位机的通信,以使数据传入计算机,通过计算机可实现联网,从而实现远程监控。

3.设计输入输出通道(温度测量、控制输出电路等);陶瓷隧道窑炉中温度通过热电偶传感器变换为微弱电压信号再经变送器转换为1-5v电压信号,送单片机A/D转换器,单片机msp430f149内部有一个带有采样保持器8通道的12位A/D转换器,由于本设计中有12个通道的值要送A/D转换,所以需外接多路开关,多路开关选用16通道的CD4067,分时地将12组模拟量送A/D转换器,实现数据的采集,输出通道有12组输出,单片机数据处理后送出数字量经D/A转换器DAC8830芯片,转换为模拟量再经过16通道的CD4067多路分配器输出经变送器变为4-20mA标准信号再通过电动调节阀来控制阀位的开度,以达到控制温度的目的。

4.所选用传感器、变送器及执行器的类型、型号及量程范围4.1传感器部分采用标准化把B型热电偶铂铑30--铂铑6测量温度。

该元件长期最高使用温度为1600℃,短期使用最高温度为1800℃。

具有准确度高,稳定性好,测温范围宽,使用权用寿命长等优点,适用于氧化性和惰性气氛中,也可短期用于真空中,但不适用于还原性气氛或含有金属或非金属蒸气中。

能用做工业测温元件,且此元件线形较好。

等级3,允许偏差±0.5% * t,符合控制精度的要求,同时也满足长期测量1310℃-1330℃的要求。

4.2变送器部分由于热电偶输出毫伏信号所以需要变送器将其转换为1-5v标准电压信号送A/D进行转化,本设计选用产品型号为: XPZX温度变送器主要特点:1. 二线制传送。

信号转换器供电的两根导线同时也传送输出信号。

2. 输出恒流信号(4~20mA)。

抗干扰能力强、远传性能好。

3. 信号转换器用环氧树脂封装成模块,具有抗震动、耐腐蚀、防潮湿等优点,可用于条件较差的场所。

4. 热电偶的毫伏信号经信号转换器直接转换成4~20mA电流输出、用普通电缆线传送信号,可省去价格昂贵的补偿导线。

5. 带现场显示的温度变送器既输出4~20mA的电流信号,又能在测温现场读到实测温度,给操作人员带来很大方便。

供电电压:13~30V,DC 负载电阻:0~850Ω,输出信号:4~20mA ,基本误差:±0.2%,±0.5%当负载电阻为250欧姆时输出1-5伏电压信号4.3电动调节阀选用3610系列电子式电动调节阀其主要特点:1.伺服控制器和执行器合二为一,集机电于一体,控制精度高,可构成高品质的调节系统。

2.伺服控制器功能多,高度集成化,可靠性高,操作简便。

3.具有选择功能:控制信号:DCO~10mA/DC4~20mA.动作方向:正作用/反作用。

4.位置检测采用高可靠性器件,并有间隙补偿装置,通过发送器可输出DCO-10MA、DC4-20MA阀位信号。

具有自诊断及处理和指示功能。

5.具有状态设定功能,断信号后自动进入设定状态(开启、保持原位、关闭)。

6.在运行过程中,遇到断电,具有自锁功能,保持其原位。

7.行程零位及满位、死区、反馈零位及满位调整方便。

型号量程范围传感器铂铑30--铂铑6温度0-1800℃变送器XPZX 变送器输出4mA~20mA执行器3610系列输入4mA~20mA三.数字控制器的设计被控过程传递函数:se s s G 403o )251(25.2)(-+=是一个大的延迟环节,而且温度的控制对系统的输出超调量有严格的限制,用最少拍无纹波数字控制器的设计,和PID 算法效果欠佳,所以本设计采用大林算法设计数字控制器。

大林算法的设计目标是设计一个合适的数字控制器,使整个闭环系统的传递函数相当于一个带有纯滞后的一阶惯性环节,即:通常认为对象与一个零阶保持器相串联,相对应的整个闭环系统的脉冲传递函数是:s o e s s G 403)251(25.2)(-+=由于三阶大林算法太复杂,而且实际生产中的传递函数也不一定是三阶,所以本设计将传递函数简化为一阶惯性环节,取T=10s,N=4 连同零阶保持器在内的系统广义被控对象的传递函数]12525.21[)(40+-=--s e s e Z z G sTs])125(1[)1(25.2401+-=--s s Z zz T]125251[)1(25.2401+--=--s s Z zz T]1111[)1(25.21251141---------=z ez z z 15742.01330.0---=zz 系统闭环传递函数]11[)()()(+-==Φ--s e s e Z z R z C z NTsTs τ111)1(-------=z eezTTN ττ数字控制器:)](1)[()()(z z G z z D Φ-Φ=)(])1(1[)1(111z G z ez eez N TTTN ------------=τττ51510110105330.0742.01])1(1[)1(-------------=zz z ez eez τττ511095.0905.01)670.01(128.0------=zz z 由于选取系统时间常数大于被控对象的时间常数所以不会产生振铃现象。

离散后数字控制器为:)1()11()1(1)1()21()11(2)()21(11)(---+-+------=N k U K k U K k e K K K k k e K K K k U其中:K1= 905.010010=--e K2= 670.02510=--e最终得:U (K )= 0.128e (K )—0.086e (K —1)+0.905U (K —1)+0.095 U (K —5)四.软件的设计 1.系统程序框图2.数字调节器软件模块float Dalin(float M,floatR){int i;float u; //用于返回输出值float e[2]={0}; //定义数组用于存放偏差e(k)和输出u(k)float u[5]={0};e[0]=R-M; //本次偏差u[0]=0.128e[0]-0.086e[1]+0.905u[1]+0.0095u[4];u=u[0];e[1]=e[0];for(i=0;i<4;i++) //将最后面的输出赋以新值{u[i+1]=u[i];}return(u) //返回控制量}3.A/D及D/A转换器处理程序模块A/D转换程序:void main(void){WDTCTL = WDTPW + WDTHOLD; // 关闭WDTADC12CTL0 = SHT0_2 + ADC12ON; // 设置采样时间, 打开ADC12 ADC12CTL1 = SHP; // 使能采样保持器ADC12IE = 0x01; // 中断使能ADC12CTL0 |= ENC; // 转换使能P6SEL |= 0x01; // P6.0 ADC 作为输入通道tP3DIR |= 0x02; // P3.1 设为输出for (;;){ADC12CTL0 |= ADC12SC; // 采集开始_BIS_SR(CPUOFF + GIE); // 进入低功耗, 等待转化完毕}}i#pragma vector=ADC_VECTOR // ADC12中断处理程序__interrupt void ADC12_ISR (void){P3OUT |= ADC12MEM0 ; // P3.1输出转换值}D/A转换程序:void convert (int nValue){unsigned char hi_byte;unsigned char lo_byte;//取出高字节hi_byte = (char)(nValue >> 8);//取出低字节lo_byte = (char)(nValue & 0x0ff);//选通DAC8830CS_Enable();//等待传输完成while ((IFG1 & UTXIFG0) == 0) ;//发送数据U0TXBUF = lo_byte;//等待传输完成while ((IFG1 & UTXIFG0) == 0) ;//发送数据U0TXBUF = hi_byte;//不选通DAC8830CS_Disable();return ;}4.数字滤波程序模块由于温度量变化缓慢所以采用中值滤波效果较好下面为中值滤波程序N值。