汽车转向节锻造成形工艺的有限元分析

基于ANSYS的农用车转向节有限元分析

出,同样也在中38截面向中30截面的过渡部分存在应力集中,

6。

,其余部分在 4122Pa 一 20114P

。之间。静应力强度小于x=226MP

材料的许用应力,而大于了材料的许用疲劳强度极限。所以此转

向节在此工况下不能满足使用要求。需进行改进。(3)紧急制动

工况的计算模型及结果分析。在紧急制动工况中,对轮轴轴颈

使用图形技术显示计算结果。本文应用有限元分析软件ANSYS对

农用车转向节进行了结构建模和强度分析,针对原转向节在强

度上表现出的不足,对此款转向节提出了优化措施,使原转向

节在基本不改变外形尺寸的前提下,强度有了较大提高。

1转向节受力分析 转向节的受力按照3种危险工况进行计算分析,eP:紧急制

动工况、侧滑工况、越过不平路面工况。根据3种基本受力极限

3.4改进措施 提高零件疲劳强度的常用方法有以下几种:(1)加大转向

节的尺寸,使之满足疲劳强度的要求;(2)适当提高材料的硬 度;(3)减小表面粗糙度,减少应力集中;(4)在表面附近形成 大的残余压应力。措施一:改进转向节尺寸。改进转向节尺寸 则需要全部重新计算,而且将会改变轮毂等零件的尺寸设计, 周期长,成本高。措施--:提高材料的疲劳强度,降低加工表 面粗糙度。提高材料的疲劳强度是最妥善、简单,也是最常采 用的方法。改变40Cr调质时的回火温度,由原来的575℃度降为

2011.N013徽Leabharlann 公路施工中压实度检测方法探讨

周余 (重庆市交通工程监理咨询有限责任公司400060)

.关键词公路压实度检测密度试验探讨 利用公路工程高科技试验检测技术,充分发挥其在质量管

理中的重要作用,已成为世界公路交通科技发展新趋势之一。 本文结合施工实际与同行们一起探讨交流,以达到共同提高, 确保公路工程施工质量的目的。 1压实度和密度试验检测方法 1.1环刀法

汽车转向节有限元分析—客车技术

轿车转向节有限元分析江迎春陈无畏(合肥工业大学机械与汽车工程学院合肥 230009)摘要对某款轿车前悬架在三种工况下的受力情况进行分析,并利用PATRAN和NASTRAN有限元分析软件对该轿车的转向节进行了强度和变形的分析计算,找到了该结构设计的薄弱环节,为改进设计提供了依据。

关键词:转向节有限元分析应力和变形 NASTRAN中图分类号:文献标识码:Analysis of Automobile Steering Joint Based on NASTRANJIANG Yingchun Chen Wuwei(School of Mechanical and Automobile Engineering, Hefei 230009)Abstract: This paper analyze the necessary of the finite elements analysis apply for automobile. Makes finite element analysis for the steering knuckle of a certain type of car by using PATRAN and NASTRAN and calculates the knuckle’s stress and deformation characteristics. Points out the weak point of design in the original structure,which is regarded as the basis for improvement.Key words:steering joint; finite element analysis; stress and deformation; NASTRAN;1 概述汽车悬架对整车道路行驶动力学特性(如操纵稳定性、行驶平顺性等)有举足轻重的影响。

某型转向器壳体的有限元分析及优化

某型转向器壳体的有限元分析及优化摘要:对某车型转向器壳体进行有限元分析,首先对壳体进行受力分析,计算出壳体所受各荷载,然后对壳体进行有限元分析,最后对壳体进行局部优化。

按有限元分析结果,对壳体安装孔局部进行了优化,提升了壳体结构的力学性能,对转向器的壳体设计提供了实际工程价值。

11、引言汽车转向机是用来保持或者改变汽车行驶方向的机构。

按照传动方式的不同,可以将转向机分为齿轮齿条式转向机、循环球式转向器、蜗杆滚轮式转向器等[1]。

其中,齿轮齿条式机械转向器具有结构简单、制造方便、操作灵敏度高,寿命长等特点,因此当今中小型乘用汽车多采用齿轮齿条式机械转向器[2]。

齿轮齿条式转向器的工作原理是:在转向过程中,驾驶者通过方向盘施加一定的扭力,此时传感器收集到当前的扭矩和车速信号,经过转换后的电信号被传递给电子控制单元(ECU),ECU经过处理、分析,选择出合适的助力策略,并确定助力转矩的大小和方向,进一步反馈给电机输出电流,电机经离合器、减速机构将输出的转矩施加给主动力齿轮,进一步牵引转向齿条完成助力[3]。

齿轮齿条式转向器主要由壳体、小齿轮、齿条、横拉杆、传感器以及助力机构等组成。

其中,壳体是转向器中的关键零部件之一,在整个转向系统中不仅起到安装固定作用,还承受着齿轮齿条啮合产生的作用力和来自地面的冲击反力,所以对于转向机壳体的疲劳以及静强度有比较高的要求。

故在转向器的设计之初,需要对转向机壳体进行有限元分析,使得壳体能满足性能要求。

2、壳体受力分析本文所分析的壳体结构如图1所示。

壳体材料为ADC12,弹性模量70000MPa,泊松比0.33,密度为2.70×10-6Kg/mm3。

图1 壳体几何模型转向机壳体所受载荷来源于两部分:一部分来自齿轮齿条啮合产生的力,通过轴承作用到壳体上;另一部分来自齿条弯曲变形所产生的力,通过压块和齿条衬套传递到壳体上。

现分别对这两部分的力进行分析:小齿轮与齿条啮合产生三个方向的力,分别是:轴向力、径向力和切向力。

卡车转向节在锤上锻造工艺及模具设计

卡车转向节在锤上锻造工艺与模具设计单丽梅 颜斌哈尔滨哈飞工业锻造公司150060摘 要: 通过对9吨卡车转向节锻件的工艺分析,制定了合理的工艺方案,设计并改进了锻模,在5吨模锻锤上锻造出了合格的锻件。

关键词:转向节、工艺分析、模具设计一、引言9吨卡车转向节是大型卡车上的锻件,其形状不对称,截面变化剧烈,锻件质量大,形状复杂,成形难度很大,根据市场的需求及我单位的现有设备,我们在5吨模锻锤上对该锻件进行了工艺成形分析与锻模设计研究。

二、转向节锻件工艺分析汽车转向节系汽车前桥总成部分的重要保安件,其结构复杂,锻造工艺复杂系数为复杂级,金属塑性变形难度大,转向节在锻造生产中对工艺和模具设计均有较高的要求。

该锻件经初步估算成形打击力需5.9吨,锻件重量约21公斤,锻件材料40Cr。

如图1图一 转向节锻件图从图上可以看出锻件总长在365mm。

杆部细而长,小端直径Φ48,长211mm;叉口部分宽251mm,且法兰部分型腔深而窄深82.5mm,宽度仅有16mm;由此可见,该锻件关键在于如何保证料的合理分配及型腔的充满。

经计算该锻件原材料应选择Φ120×313,用圆棒料直接锻造成型是很困难的。

因而,需从锻模设计上充分考虑预锻型腔、终锻型腔的金属流动和原材料的预分配。

在工艺成型上要考虑制坯的形状尺寸,坯料在型腔的放置位置,锻造操作时打击力的轻重。

现采用二火成形的工艺方案,先进行自由锻制坯、而后进行预锻、终锻成形。

主要要研究的内容是制坯的形状及尺寸规格、预锻模型腔的设计参数、工艺试验及如何保证材料向锻件头部及深处流动。

工艺过程为:下料→加热→自由锻锻制坯→预锻→ 终锻→热切边→调质处理→ 吹砂。

三、 制坯工艺尺寸的确定从图1的锻件图上及以上的分析,考虑到杆部细而长,需将杆部制出,法兰处深而窄用料较多,叉口部位的距离较宽,料的分配比较困难,很难保证所有的角部充满,在试造初期我们将坯料制成如图2(a)所示,经过几次试造,用此坯料锻出的锻件法兰盘四角和叉口部位外侧很难充满。

基于ANSYS Workbench的某汽车转向节的有限元分析

重力系数 g /(m·s-2)

动载系数 Kd

地面附着系数 φ

侧向滑移附着系数 ϕ

制动时前轴重量转移系数 ml

884

1 464

680

758

315

10

2.5

0.8

0.6

1.5

2.2.1 越过不平路面工况

越过不平整路面工况是发生频率最高的一种,汽

前驱转向桥,同时还采用了麦弗逊式的悬架机构以及中

车在有障碍的路面上行驶时,转向节所受到的冲击载

本文选择由优质中碳合金钢 40Cr 制成的转向节作为

研究对象,各物理量如表 1 所示[6]。

基金项目:广东省普高校特色创新类项目 (编号:2017KTSCX203);广东理工学院校级项目 (编号:GZKZ202005)

收稿日期:2020-10-02

·110·

黄小娣:基于 ANSYS Workbench 的某汽车转向节的有限元分析

示,通过对转向节失效件进行化学研究分析、金相检查

等,得出转向节强度失效的主要原因。就研究转向节疲

劳强度的理论方法来看,目前我国主要使用的是梁弯曲

理论中的近似计算方法,这种方法多用于传统的材料力学

领域,而以有限元法为代表的数值计算方法是发展趋势。

本文基于 ANSYS Workbench 的有限元技术,依据汽

Abstract: Steering knuckle is an important part with complex force and changeable working conditions in the automobiles. Strength analysis

must be carried out before optimization design. In order to provide more effective strength analysis basis, the finite element model of the

汽车转向节有限元分析与优化设计的开题报告

汽车转向节有限元分析与优化设计的开题报告1. 研究背景随着社会经济的发展和人们生活水平的不断提高,汽车逐渐成为人们生活中不可缺少的交通工具。

而汽车的安全性和舒适性一直是人们关注的重点。

汽车转向节是汽车悬挂系统中的一个重要组成部分,它直接影响汽车的操控性和行驶稳定性。

因此,对汽车转向节的性能进行分析和优化设计显得尤为重要。

2. 研究内容本研究拟通过有限元分析方法,对汽车转向节的受力、变形等性能进行分析。

并结合优化设计理论,对汽车转向节的结构和材料进行优化设计,以提高汽车转向节的性能和使用寿命。

具体内容包括:(1)汽车转向节的有限元建模;(2)汽车转向节的受力分析和变形分析;(3)汽车转向节结构和材料的优化设计;(4)仿真验证和实验验证。

3. 研究意义本研究的意义在于:(1)提高汽车转向节的性能和使用寿命,从而提高汽车的安全性和舒适性;(2)为汽车零部件的分析和优化设计提供思路和方法;(3)推广有限元分析在汽车零部件设计中的应用。

4. 研究方法本研究采用有限元分析方法,通过建立汽车转向节的有限元模型,对其受力和变形等性能进行分析。

优化设计采用模型确定法和响应面法相结合的方法,对汽车转向节的结构和材料进行优化设计。

仿真验证和实验验证采用相结合的方法,以验证优化设计的可行性和有效性。

5. 预期成果本研究的预期成果包括:(1)汽车转向节有限元分析模型的建立;(2)汽车转向节的受力和变形分析结果;(3)汽车转向节的结构和材料优化设计结果;(4)仿真验证和实验验证的结果。

6. 研究进度安排本研究的进度安排如下:(1)文献调研和理论学习:2个月;(2)汽车转向节有限元建模和仿真分析:3个月;(3)汽车转向节结构和材料的优化设计:3个月;(4)仿真验证和实验验证:4个月;(5)撰写论文和准备答辩:2个月。

7. 参考文献[1] 张三, 李四. 汽车转向节有限元分析与优化设计[J]. 机械工程师,2015(5):30-35.[2] Wang Y, Chen L. A study on optimization design of automobile steering knuckles [J]. Journal of Mechanical Engineering, 2019, 55(5): 154-161.[3] Y Zhang, X Liu. Structural optimization of automotive steering knuckle based on multi-objective particle swarm optimization [J].Journal Of Mechanical Science And Technology, 2018, 32(11): 5645-5653.。

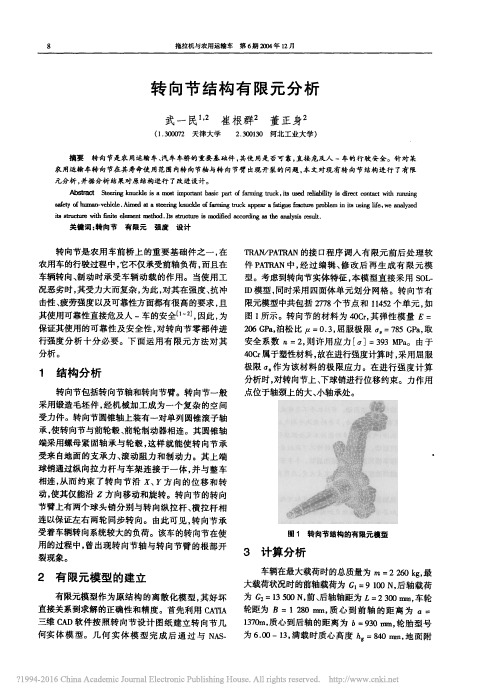

转向节结构有限元分析_武一民

转 向节 圆 锥 轴上 装有一 对单 列 圆 锥滚 子 轴 承 使 转 向节 与前 轮毅 前 轮制动 器相 连 其 圆 锥 轴

、

。

。

端采 用 螺母 紧 固轴 承与 轮毅 这样 就 能 使 转 向节 承

受 来 自地面 的 支 承力 滚 动 阻 力 和 制 动 力

, , 、

,

其上 端 球 销 通 过纵 向 拉力 杆 与 车架 连 接 于 一 体 并 与整 车 相连 从而约束 了转 向节沿 X Y 方 向的 位移 和 转

,

车轮 上 的力 在将其 等效到转 向节轴 颈时 必 须加 上 由侧 向力 产生 的力 矩 由此 将侧 向力平 移 到转 向节

后 应 附 加 一 力矩

, ,

。

3

1 3

越 过 不 平路 面 工 况 此工 况 相 当于 车轮 受 到 冲击 载荷 时 的 工况 动

, , 。

载系 数 最 大 此 时 转 向节 只 受 到 法 向 反 作 用 力 的

型

。

车辆转 向 制 动 时 承 受 车辆 动 载 的 作 用

, , , 、

当使 用 工 况恶 劣时 其 受 力大 而复 杂 为此 对 其在 强 度 抗 冲

、

、

。

考 虑 到转 向节 实体特 征 本 模 型 直 接 采 用

, 。

S

L o

,

-

r 模 型 同时 采 用 四 面 体单 元 划 分 网 格 o

转 向节 有

产

,

,

=

保证其 使 用 的可 靠 性及 安 全 性 对 转 向节 零 部 件 进

下 面运用有限元方法对 其

2肠 CP a

泊松 比

n

二

汽车转向节有限元分析—客车技术

汽车转向节有限元分析—客车技术

为了对汽车转向节进行优化设计和性能评价,有限元分析是一种常用

的方法。

有限元分析是一种数值计算方法,利用数学模型和计算机技术,

将复杂的结构划分为许多简单的几何单元,如三角形、四边形等,然后通

过对这些几何单元进行数学建模,来模拟结构的力学行为。

对于汽车转向节的有限元分析,一般可以从以下几个方面进行研究:

1.结构划分:将转向节划分为几何单元,并确定单元之间的连接关系,以及划分后每个单元的几何参数。

2.材料性能:根据实际材料的性能数据,确定转向节各个部件的材料

参数,如材料的弹性模量、屈服强度、断裂韧性等。

3.约束条件:确定转向节的边界条件,包括转向节的固定边界、载荷

边界等,以模拟实际工况下的受力情况。

4.载荷作用:确定转向节在实际工况下所受的各种载荷作用,如悬挂

系统传递的载荷、转向力等。

5.强度计算:通过有限元分析软件进行数值计算,模拟转向节受力情

况下的应力、应变分布,并进行强度计算,判断转向节在实际工况下的安

全性能。

通过上述分析过程,可以评估转向节设计的合理性,并进行优化设计,以提高转向节的稳定性和可靠性。

需要注意的是,在进行有限元分析时,需要准确输入转向节的几何参数、材料参数等,并且对边界条件和载荷的设置也需要进行合理的估计和

模拟,以保证有限元分析的结果的可靠性。

总之,汽车转向节的有限元分析是一种重要的技术手段,可以评估转向节设计的合理性,并进行优化设计,以提高转向节的性能和可靠性,从而提高汽车的行驶安全性和稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(a) 卡车转向节锻件三维模型

(b) 预锻模型 图2转向节锻件三维模型及锻模示意图

(c)终锻模型

3模拟结果与分析

3.1制坯 该转向节制坯的难度大于普通转向节,在压

力机上很难实现,因此在自由锻锤上完成制坯。 该工步实际是替代传统工艺的拔长和滚挤制坯, 合理分配杆部与头部的材料与尺寸,首先要保证 毛坯有足够的长度,然后必须使毛坯各截面有足

通过定义材料参数,模具与毛坯的接触关系、 摩擦系数、模拟参数等,建立模拟所用的数据文

万方数据

1002

合肥工业大学学报(自然科学版)

第32卷

件,最后进行成形过程的模拟。以制坯工序的最 后一步作为预锻工序的初始毛坯,预锻的最后一 步作为终锻工序的初始毛坯,这样更加真实地反

映出成形过程中的温度变化及变形材料性能产生 的变化。图2所示为转向节锻件三维模型及预、 终锻模示意图。

3/矿

1·08√等。94.5咖,按标准规格选择坯料直径

』T,

d,=100 mm。下料长度Lp一…券p =173 mm,考

虑到下料误差,取Lp=177.m121,则坯料尺寸为

O100 mm×177 mrn。

2.2预终锻有限元模型与主要参数确定 利用UG三维造型软件对坯料、胎模、预锻和

终 式锻导的人模有具限进元行分三析维造 软型件,DE然F后 O刚以中.,STL再文对件坯格

卡车转向节由于其结构的特殊性,只能卧式 锻造成形。传统的锻造成形工艺是锤上模锻,一 般需要2次以上的加热、自由锻制坯、锤上或摩擦 压力机锻造成形不符合节能减排的 要求,且锻件质量较差。为了提高锻件质茸,符合 节能减排的要求,有必要改进成形工艺,采取中频 加热,一火锻造的新工艺,为此要对新工艺的相关 问题进行研究。

毛坯尺寸的计算方法参照文献[5],锻件体积 Vd=1 125 477 YnrN3;飞边体积按飞边槽容积的 70%计算,即Vf=316 858×70%=221 800

r13iil3;取氧化烧损率d为0.75%,则坯料体积为 Vp=(1+0.75%)(U+Vf)=1 357 381 mm3。

取坯料高径比m=2,则坯料直径为d7,=

应该指出的是,杆部是转向节成形难点,为了 使杆部顺利成形,增加杆部型腔的高度,并减小宽 度方向距离,根据最小阻力原理,大部分金属向高 度和杆部尾端方向流动,减少了流向两侧形成飞 边的金属,保证终锻有足够的金属顺利成形。 3.3终锻

终锻是转向节锻造工艺的最后一个工步,锻

圈6终锻成形过程

图7所示预、终锻成形时等效应变的分布。 比较可以看出,预锻时锻件内的等效应变分布,随 着模具的不断打靠,飞边部分处金属流动剧烈;劈 料台是起分料的作用,所以材料在此部分流动也 比较剧烈;模具型腔的角部变形也很大,其他部分 材料的等效应变较小。

关键词:转向节;锻造;一火成形;有限元

中图分类号:TG361

文献标识码:A

文章编号:1003-5060(2009)07—1000-05

FE analysis of the forging process of the automobile steering knuckle

CHEN Werrlinl,ZHU Xiao-bin91,XIAO Lai-binz,LI Zhi—wen2,CHEN Gucrqian92,WANG Jianl

随着计算机技术的发展,数值模拟技术在生 产中的应用越来越广。近年来,三维有限元软件 发展迅速,在实际生产过程中应用也越来越多,达 到了良好的效果。文献[3]采用数值模拟软件 Superforge对EQl53汽车转向节成形过程进行 模拟优化,改进了模锻工艺,达到了预期效果,并 应用于实际生产中。

收稿日期:2008-09—26;修改日期:2008—10-23 作者简介:陈文琳(1963--),女,安徽怀宁人,合肥工业大学副教授,硕士生导师.

在工艺上要考虑毛坯的形状尺寸、坯料在型 腔的放置位置、锻造操作时打击力的大小等[4]。 根据合作公司的条件,改进工艺,在16 000 kN摩 擦压力机上实现一火成形,采用的锻造工艺为:下 料一中频加热一制坯一预锻一终锻。

图l卡车转向节锻件图

2有限元模型的建立

在本文拟定的锻造成形工艺中,制坯与预锻 的形状与尺寸是关键,制坯是在自由锻上进行的, 操作比较方便。本文只介绍下料尺寸和通过模拟 得出的形状、尺寸,重点介绍预、终锻成形过程。 2.1毛坯尺寸的计算与制坯尺寸确定

件在该工步中完成最终成形,预锻工步没有充满 的材料在这里也要得到补充。

图6所示为预锻后的材料在终锻型腔中的流 动情况,从结果可以看出,锻件基本成形,飞边分 布均匀。

£/唧

图5预锻载荷一行程曲线

其分布曲线与文献E93中给出的模锻成形力 的分布非常相似,具有明显的3个阶段。为了提 高模具寿命,在预锻时不要完全打靠较好,在预锻 有少量的飞边可以提高终锻时的横向阻力,而过 大的飞边,会使终锻时多余的金属无法向横向流 出,或增加终锻成形力,降低模具寿命。

(1.School of Material Science and Engineering.Hefei University of Technology,Hefei 230009。China;2.Hefei Automobile Forging Limited Company,Hefei 230009,China)

万方数据

第7期

陈文琳,等:汽车转向节锻造成形工艺的有限元分析

1001

本文针对卡车转向节的形状特点,提出一火 成形的工艺方法,建立了有限元模型。优化工艺中 各个工序的尺寸和形状,减少实验成本和修模次 数,取得了较好的效果。

1转向节锻件工艺分析

卡车转向节形状基本相同,大小不一样,属于 系列产品。本文以JAC轻卡汽车转向节为例进 行分析,锻件如图1所示。材料为40Cr,锻件质 量约8.8 kg。

第32卷第7期 2009年7月

合肥工业大学学报(自然科学版)

JOURNAL OF HEFEI UNIVERSITY OF TECHNOI。OGY

V01.32 No.7 Jul.2009

汽车转向节锻造成形工艺的有限元分析

陈文琳1, 朱小兵1, 肖来斌2, 李之文2, 陈国强2, 王 荐1

(1.合肥工业大学材料科学与工程学院。安徽合肥230009;2.合肥汽车锻件有限公司,安徽合肥230009)

本次模拟的锻件材料为AISl5140(40Cr),坯 料的初始温度为1 100℃,摩擦压力机的下行速 度为400 mm/s,模具预热温度为100℃,数据由 DEFORMTM软件的自带数据库获得[7]。模具与 工件之间磨擦采用剪切磨擦模型,即f=mr(m= 0.3为磨擦因子,r为剪切屈服强度)。为了降低 计算量,提高计算效率,计算时把坯料定义为变形 体,模具简化成刚体,使其不发生任何变形。

料进行四面体网格划分。由于转向节是一个大变 形的体积成形过程,过大的变形量会导致工件网 格发生畸变,从而影响计算精度,甚至使分析过程 中止,为了使分析能在足够的精度下开展,这就需 要网格重划分技术,一般选择自适应的方法生成 新的网格¨J。

在重划分过程中,体积大小会发生变化,为了 保持体积不变,需要开启体积补偿命令,以保证模 拟结果的准确性。

锻件长261.5 ITlm,杆部细而长,小端直径33 mm,长150 mm;头部形成叉形,叉口部分宽194

IBm,叉口不对称,且与杆部中心线偏离,在其中 一个叉的中间有凸台,因此类转向节只能采用卧 式锻造;法兰部分型腔深而窄(深119 Era,宽度 仅有16 mm)。锻件成形的关键在于如何保证金 属料的合理分配及型腔的充满。用圆棒料直接锻 造成形是很困难的,需从锻模设计上充分考虑原 材料的预分配、预锻型腔和终锻型腔的金属流动。

够的金属以保证模锻成形饱满。制坯时毛坯杆部 直径较小,与坯料直径相差较大,按传统的拔长方 式时间不够;头部的制坯尺寸要求也很严格,在自 由锻上只能成形扁方形,而长宽高的尺寸都有要 求,否则会造成某个方向的充不满。

在形状和成形速度的要求下,通过多次模拟计 算,同时要满足操作方便,根据体积相等的原则,制 坯工序的形状与需要控制的尺寸如图3所示。

Key words:steering knuckle;forging;one-heating forming;finite element(FE)

0引 言

转向节是汽车上的关键零件,它既支撑车体 重量,又传递转向力矩和承受前轮刹车制动力 矩,因此对其力学性能和外形结构要求严格。该 产品技术含量高,技术附加值大,属于复杂枝权 类件,尺寸精度、表面质量和对金属纤维流线要求 比较严格u’2J。

Abstract:In this paper,a new process of horizontal one-heating forging is introduced.Based on the rigid—viseoplastic finite element method(FEM)。a 3D thermodynamic coupling FEM model is estab— lished foi-each forging procedure of the steering knuckle.Using the FEM software,the forming process of each procedure is simulated.Finally,the optimized shape and size of the blank for the pre- forging,the metal flow processes of the pre-forging and the finish—forging。the distribution of the e— quivalent strain and the curve of the load against the stroke of the top die are gained.The experiment result shows that the simulated result agrees with the experimental result very well.This further proves that numerical simulation can provide a dependable theoretic basis for developing new processes and designing new dies.