挤出机螺杆的几个重要几何参数

挤出机螺杆参数及影响

挤出机螺杆参数及影响一、螺杆的几个重要几何参数1、螺杆直径(D)a、与所要求的注射量相关:射出容积=1/4*π*D2*S(射出行程)*0.85;b、一般而言,螺杆直径D与最高注射压力成反比,与塑化能力成正比。

2、输送段a 、负责塑料的输送,推挤与预热,应保证预热到熔点;b 、结晶性塑料宜长(如:POM、PA)非晶性料次之(如:PS、PU、ABS),热敏性最短(如:PVC)。

3、压缩段a、负责塑料的混炼、压缩与加压排气,通过这一段的原料已经几乎全部熔解,但不一定会均匀混合;b、在此区域,塑料逐渐熔融,螺槽体积必须相应下降,以对应塑料几何体积的下降,否则料压不实,传热慢,排气不良;c、一般占25%以上螺杆工作长度,但尼龙(结晶性料)螺杆的压缩段约占15%螺杆工作长度,高粘度、耐火性、低传导性、高添加物等塑料螺杆,占40%-50%螺杆工作长度,PVC螺杆可占100%螺杆工作长度,以免产生激烈的剪切热。

4、计量段a、一般占20-25%螺杆工作长度,确保塑料全部熔融以及温度均匀,混炼均匀;b、计量段长则混炼效果佳,太长则易使熔体停留过久而产生热分解,太短则易使温度不均匀;c、 PVC等热敏性塑料不宜停留时间过长,以免热分解,可用较短的计量段或不要计量段。

5、进料螺槽深度,计量螺槽深度a、进料螺槽深度越深,则输送量越大,但需考虑螺杆强度,计量螺槽深度越浅,则塑化发热、混合性能指数越高,但计量螺槽深度太浅则剪切热增加,自生热增加,温升太高,造成塑胶变色或烧焦,尤其不利于热敏性塑料;b、计量螺槽深度=KD=(0.03-0.07)*D,D增大,则K选小值。

二、影响塑化品质的主要因素影响塑化品质的主要因素为:长径比、压缩比、背压、螺杆转速、料筒加热温度等。

1、长径比:为螺杆有效工作长度与螺杆直径的比值。

a、长径比大则吃料易均匀;b、热稳定性较佳的塑料可用较长的螺杆以提高混炼性而不烧焦,热稳定性较差的塑料可用较短的螺杆或螺杆尾端无螺纹。

挤出机螺杆基础知识讲解

挤出机螺杆基础知识讲解

1、基础知识挤出机螺杆是由外螺纹和圆柱形构成的。

丝杆沿轴线有长孔,可通冷却循环水。

丝杆的尾端装在止推轴承内,防止挤橡时造成反冲力把丝杆发布。

挤出机螺杆的直徑比整体机身的蒸汽保温管公称直径稍小,即丝杆的直徑与蒸汽保温管内表层要有空隙,其空隙一般调节在丝杆直徑的0.002~0.004倍。

空隙过小会导致丝杆“扫膛”,造成损坏,乃至造成卡住丝杆的状况;空隙很大塑胶粒流回危害挤压量,生产率低,还会继续危害产品质量。

2、挤出机螺杆的外螺纹特点外螺纹深层与机器设备生产量有立即关联,外螺纹深层大,在一定的压力下,挤压塑胶粒多。

但塑胶粒熔融艰难,丝杆抗压强度也差。

丝杆外螺纹深层一般调节在丝杆直徑的0.18~0.25倍。

外螺纹的推动面应当垂直平分丝杆的中心线,而推动面的相对性面应当有一定的倾斜度。

邻近外螺纹的径向间距称之为牙距,塑胶挤出机螺杆一般为定距不一深多头外螺纹丝杆。

3、丝杆的长径比丝杆的长径比是丝杆的长短L与丝杆的直徑D比例。

丝杆长径比大,也就是丝杆工作中一部分长,塑胶粒熔融好,混和匀称,塑胶粒受压力很大,产品品质好。

但丝杆长易造成塑胶粒脆化,丝杆生产加工艰难,提升挤压输出功率。

用以热上料挤橡机的丝杆一般取长径比4~6倍,用以冷上料挤橡机的丝杆一般取长径比8~12倍。

挤出机螺杆型号及尺寸规格表及挤出量

挤出机螺杆型号及尺寸规格表及挤出量1. 引言挤出机是一种常见的塑料加工设备,用于将塑料颗粒加热融化并通过模具挤出成型。

螺杆是挤出机的核心部件之一,起到将塑料颗粒从进料端输送至出料端的作用。

本文将介绍挤出机螺杆的型号及尺寸规格表,并讨论挤出量的相关概念和计算方法。

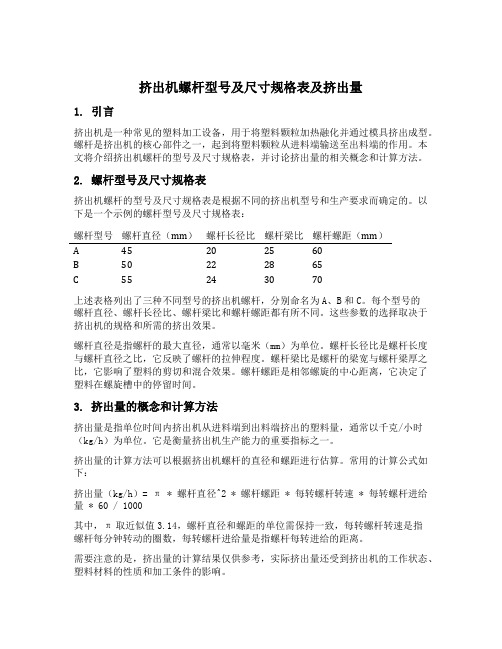

2. 螺杆型号及尺寸规格表挤出机螺杆的型号及尺寸规格表是根据不同的挤出机型号和生产要求而确定的。

以下是一个示例的螺杆型号及尺寸规格表:螺杆型号螺杆直径(mm)螺杆长径比螺杆梁比螺杆螺距(mm)A 45 20 25 60B 50 22 28 65C 55 24 30 70上述表格列出了三种不同型号的挤出机螺杆,分别命名为A、B和C。

每个型号的螺杆直径、螺杆长径比、螺杆梁比和螺杆螺距都有所不同。

这些参数的选择取决于挤出机的规格和所需的挤出效果。

螺杆直径是指螺杆的最大直径,通常以毫米(mm)为单位。

螺杆长径比是螺杆长度与螺杆直径之比,它反映了螺杆的拉伸程度。

螺杆梁比是螺杆的梁宽与螺杆梁厚之比,它影响了塑料的剪切和混合效果。

螺杆螺距是相邻螺旋的中心距离,它决定了塑料在螺旋槽中的停留时间。

3. 挤出量的概念和计算方法挤出量是指单位时间内挤出机从进料端到出料端挤出的塑料量,通常以千克/小时(kg/h)为单位。

它是衡量挤出机生产能力的重要指标之一。

挤出量的计算方法可以根据挤出机螺杆的直径和螺距进行估算。

常用的计算公式如下:挤出量(kg/h)= π * 螺杆直径^2 * 螺杆螺距 * 每转螺杆转速 * 每转螺杆进给量 * 60 / 1000其中,π取近似值3.14,螺杆直径和螺距的单位需保持一致,每转螺杆转速是指螺杆每分钟转动的圈数,每转螺杆进给量是指螺杆每转进给的距离。

需要注意的是,挤出量的计算结果仅供参考,实际挤出量还受到挤出机的工作状态、塑料材料的性质和加工条件的影响。

4. 结论本文介绍了挤出机螺杆型号及尺寸规格表以及挤出量的相关概念和计算方法。

螺杆的型号和尺寸规格表是根据不同的挤出机型号和生产要求而确定的,螺杆直径、螺杆长径比、螺杆梁比和螺杆螺距的选择取决于挤出机的规格和所需的挤出效果。

sj高效单螺杆挤出机技术参数

sj高效单螺杆挤出机技术参数SJ高效单螺杆挤出机是一种广泛应用于塑料加工领域的设备,具有高效、稳定、可靠的特点。

它通过将塑料材料加热融化后,通过螺杆的旋转推进,将熔融的塑料挤出成型。

下面将从技术参数的角度来介绍SJ高效单螺杆挤出机。

1. 机器型号:SJ高效单螺杆挤出机的机器型号通常以SJ开头,后面跟着一组数字,表示机器的规格和型号。

不同型号的机器适用于不同种类和规格的塑料材料挤出加工。

2. 螺杆直径:螺杆直径是指螺杆的最大外径,通常以毫米(mm)为单位。

螺杆直径的大小影响着挤出机的产能和挤出效果。

一般来说,螺杆直径越大,挤出机的产能越高,但也会增加设备的投资成本。

3. 长径比:长径比是指螺杆的有效长度与其直径之比。

它是衡量挤出机螺杆结构合理与否的重要参数。

长径比合理的螺杆可以提高塑料的熔融均匀性,减少材料的变质和气泡产生。

4. 螺杆转速:螺杆转速是指螺杆每分钟旋转的圈数。

螺杆转速的大小直接影响着挤出机的产能和挤出压力。

适当调整螺杆转速可以使塑料熔融均匀,提高挤出效果。

5. 电机功率:电机功率是指挤出机所使用的电机的功率大小。

电机功率的大小与挤出机的产能和能耗密切相关。

一般来说,电机功率越大,挤出机的产能越高,但也会增加能耗。

6. 最大挤出量:最大挤出量是指挤出机在单位时间内能够挤出的最大塑料量。

最大挤出量与螺杆直径、长度、螺杆转速等因素密切相关。

提高最大挤出量可以提高挤出机的产能。

7. 加热功率:加热功率是指挤出机所需要的加热功率大小。

加热功率的大小与挤出机的加热系统有关,通常用来提供螺杆和机筒的加热能量,使塑料材料能够被加热熔融。

8. 控制系统:SJ高效单螺杆挤出机通常配备先进的控制系统,用于控制挤出机的运行状态和参数。

控制系统可以实现自动控制、数据采集、故障诊断等功能,提高设备的稳定性和生产效率。

9. 自动送料系统:自动送料系统是SJ高效单螺杆挤出机的一个重要组成部分,用于将塑料原料自动送入挤出机进行加工。

挤塑机螺杆的的基本参数

挤塑机螺杆的的基本参数1、螺杆直径Ds 螺杆直径即螺纹的外径,挤塑机的生产能力(挤塑量)近似与螺杆直径的平方成正比,在其它条件相同时,螺杆直径少许增大,将引起挤出量的显著增加,其影响甚至比螺杆转数的提高对挤出量的影响还大。

故常用螺杆直径来表征挤塑机规格大小的技术参数。

2、螺杆长径比L/Ds 螺杆工作部分长度L与螺杆直径Ds之比称为长径比,在其它条件一定时(如螺杆直径),增大长径比就意味着增加螺杆的长度。

L/Ds值大,温度分布合理有利于塑料的混合和塑化,此时塑料在机筒中受热的时间也较长,塑料的塑化将充分、更均匀。

从而提高机塑质量。

如果在塑化质量要求不变的前提下,长径比增大后,螺杆的转速可提高,从而增加了塑料的挤出量。

但是,选择过大的长径比,螺杆消耗的功率将相应增大,而且螺杆和机筒的加工和装配鸡难度增加;螺杆弯曲的可能性也会增加,将会引起螺杆与机筒内壁的刮磨,降低使用寿命。

另外,对于热敏性塑料,过大的长径比因停留时间长而热分解,影响塑料的塑化和挤出质量。

因此,在充分利用长径比加大后的优点,选取时要根据加工塑料的物理性能和对产品的挤塑质量要求而定。

3、压缩比ε亦称为螺杆的几何压缩比,是螺杆加料段第一个螺槽容积与均化段最后一个螺槽容积之比。

它是由塑料的物理压缩比――即制品的密度与进料的表现密度之比来决定的。

使挤塑机压缩比较大,目的是为了使颗粒状塑料能充分塑化、压实。

加工塑料的种类不同时,压缩比的选择也应不同。

按压缩比来分,螺杆的型式可分为三种:等距不等深、等深不等距、不等深不等距。

其中等距不等深是最常用的一种,这种螺杆加工容易,塑料与机筒的接触面积大,传热效果好。

信息来源:东莞华鸿塑料机械厂。

双螺杆挤出机比较常见基本参数了解多少

双螺杆挤出机比较常见基本参数了解多少双螺杆挤出机比较常见基本参数了解多少

L :螺杆直径,是双螺杆挤出机核心内容基本参数,通常也照此界定设备型号规格;中国主流产品设备螺杆直径D主要包含:20mm、35mm、50mm、65mm x 75mm x 95mm ;

2. 〃LD":螺杆尺寸和螺杆直径比,通常称之为"长径比";该基本参数直

接影响原材料塑化的程度、是决定双螺杆挤出机原材料加工工艺匹配性的主要标

识。

通常高聚物的改性塑料作业,长径比D/L在28〜48间,特殊工艺要L/D可以实现68或者更大;

3. "H〃:螺槽深度,可反映螺杆内原材料填充空间大小;

4. :主机转动速度,一般是指最大值,通常反映双螺杆挤出设备使用性能,近些年来在国际上双螺杆挤出机发展趋向是高转速,中国常规厂家主要是以600rpm转动速度的双螺杆挤出机为主导;

5. "P〃:电机功率及加热功率,通常反映双螺杆挤出机的能耗状况。

单螺杆挤出机的规格型号与基本参数

单螺杆挤出机的规格型号与基本参数一、规格型号1.挤出量:挤出量是衡量单螺杆挤出机生产能力的重要指标,通常以千克/小时来表示。

挤出量的大小取决于单螺杆挤出机的规格型号和生产过程中的要求。

2. 螺杆直径:螺杆直径是指单螺杆挤出机螺杆的直径大小,通常以毫米(mm)来表示。

螺杆直径的选择需根据所处理物料的性质和生产要求来确定。

3.螺杆长径比:螺杆长径比是指螺杆长度与螺杆直径的比值。

螺杆的长径比会影响到挤出机的性能和挤出物料的质量。

在实际生产中,根据不同的物料和生产要求,选择合适的长径比是十分重要的。

二、基本参数除了规格型号外,单螺杆挤出机的基本参数也是评估其性能和适用性的重要指标。

以下是一些常见的基本参数:1.驱动功率:驱动功率是指单螺杆挤出机所需的功率大小,通常以千瓦(kW)来表示。

驱动功率的大小与挤出机的规格型号、生产能力和物料粘度等因素有关。

2.加热功率:加热功率是指单螺杆挤出机加热装置所需的功率大小,通常以千瓦(kW)来表示。

加热功率的大小取决于加热方式和生产要求等因素。

3.温控系统:单螺杆挤出机通常配备有温控系统,用于控制挤出机的温度。

温控系统通常由温度控制器和加热装置等组成,以确保挤出过程中的温度稳定性。

4.单螺杆转速:单螺杆挤出机的螺杆转速是指螺杆每分钟旋转的圈数,通常以转/分钟或转/秒来表示。

螺杆转速的大小与物料的熔融温度、挤出量和挤出速度等因素有关。

5.模具尺寸:单螺杆挤出机的模具尺寸通常由模具的宽度和高度来表示,用于指导挤出过程中塑料物料的形状和尺寸。

6.机器重量和外形尺寸:机器重量和外形尺寸是指单螺杆挤出机的重量和外部尺寸,用于评估设备的可移动性和适用范围。

这些规格型号和基本参数是评估单螺杆挤出机性能和适用性的重要指标,在选择和使用时需要根据具体的生产需求和物料特性来确定。

在购买和使用单螺杆挤出机时,需要根据实际情况,选择合适的规格型号和基本参数,以确保生产过程的高效性和塑料制品的质量。

挤出机螺杆参数及影响

挤出机螺杆参数及影响挤出机是一种常见的塑料加工设备,用于将塑料料粒加热熔化后通过挤出机螺杆的旋转运动,将熔融的塑料挤出成型。

1.螺杆直径:螺杆直径是指螺杆的最大直径,是挤出机螺杆的一个重要参数。

螺杆直径的选择与挤出机的规格有关,一般来说,较大直径的螺杆能提供更大的挤出压力和产量,适用于大规模生产。

而较小直径的螺杆则适用于小规模生产或特殊工艺要求。

2.螺杆长度与直径比:螺杆长度与直径比是指螺杆的长度与其直径之比。

该参数对挤出机的熔融效果和输出能力有着重要影响。

较大的螺杆长度与直径比能够提供更大的塑化能力和更好的熔融效果,适用于高粘度塑料料粒的加工。

而较小的比值则适用于低粘度塑料料粒。

3.螺杆混合段长度:挤出机螺杆一般由若干个区域组成,其中最后一个区域是混合段。

混合段是指将塑料料粒加热熔化并充分混合的区域,其长度对挤出成品的均匀度和质量有着重要影响。

较长的混合段长度有助于提高熔融和混合效果,但也会增加能耗和成本。

因此,混合段长度的选择需要考虑生产要求和经济性。

4.螺杆螺距:螺杆螺距是指螺杆的螺线间距,影响着螺杆的输送能力和熔融均匀度。

较大的螺距可以提供更大的产量,但也可能导致熔融不均匀和混合不充分。

适当的螺距选择应根据塑料的特性和生产需求来确定。

5.螺杆转速:螺杆转速是指螺杆的旋转速度,对挤出机的生产能力和挤出产品的质量起着重要影响。

较高的转速可以提高产量,但也可能导致熔融温度升高和产品品质下降。

因此,选择适当的螺杆转速需要综合考虑生产需求和产品要求。

螺杆的参数选择对挤出机的性能和生产效果有着重要的影响。

不同的塑料料粒和生产要求需要不同的螺杆参数来优化挤出过程。

因此,在选择和调整挤出机螺杆参数时,需综合考虑原料特性、产品要求和经济性,通过实际生产验证和调整来获得最佳的挤出效果和产品质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

性、低传导性、高添加物等塑料螺杆,占40%50%螺杆工作长度,PVC螺杆可占100%螺杆工作长度,以免产生激烈的剪切热。

4、计量段

a、一般占2025%螺杆工作长度,确保塑料全部熔融以及温度均匀,混炼均匀;

b、计量段长则混炼效果佳,太长则易使熔体停留过久而产生热分解,太短则易使温度不均匀;

c、 PVC等热敏性塑料不宜停留时间过长,以免热分解,可用较短的计量段或不要计量段。

5、进料螺槽深度,计量螺槽深度

a、进料螺槽深度越深,则输送量越大,但需考虑螺杆强度,计量螺槽深度越浅,则塑化发热、混合性能指数越高,但计量螺槽深度太浅则剪切热增加,自生热增加,温升太高,造成塑胶变色或烧焦,尤其不利于热敏性塑料;

b、计量螺槽深度=KD=(0.03.07)*D,D增大,则K 选小值。

二、影响塑化品质的主要因素

影响塑化品质的主要因素为:长径比、压缩比、背压、

螺杆转速、料筒加热温度等。

1、长径比:为螺杆有效工作长度与螺杆直径的比值。

a、长径比大则吃料易均匀;

b、热稳定性较佳的塑料可用较长的螺杆以提高混炼性而不烧焦,热稳定性较差的塑料可用较短的螺杆或螺杆尾端无螺纹。

以塑料特性考虑,一般流长比如下:热固性为1416,硬质PVC,高粘度PU等热敏性为1 718,一般塑料为1822,PC、POM等高温稳定性塑料为2224。

2、压缩比:为进料段最后一个螺槽深度与计量段第一个螺槽深度的比值。

a、考虑料的压缩性、装填程度、回流等影响,制品要密实、传热与排气;

b、适当的压缩比可增加塑料的密度,使分子与分子之间结合更加紧密,有助于减少空气的吸取, 降低因压力而产生的温升,并影响输出量的差异,不适当的压缩比将会破坏塑胶的物性;

c、压缩比值越高,对塑料在料管内塑化过程中产生的温升越高,对塑化中的塑料产生较佳的混炼均匀度,相对的出料量大为减少。

d、高压缩比适于不易熔塑料,特别具低熔化粘度,热稳定性塑料;低压缩比适于易熔塑料,特别具高熔化粘度、热敏性塑料。

3、背压

a、增加背压可增加螺杆对熔融树脂所做的功,消除未熔的塑胶颗粒,增加料管内原料密度及其均匀程度;

b、背压被运用来提高料筒温度,其效果最为显著;

c、背压过大,对热敏性较高的塑料易分解,对低粘度的塑料可能会产生流涎现象,背压过小,注塑出的成品可能会有气泡。

4、螺杆转速

a、螺杆的转动速度直接影响塑料在螺旋槽内的切变;

b、小型螺杆槽较浅吸收热源快速,足够促使塑料在压缩段时间软化,螺杆与料筒壁间的摩擦热能较低,适宜高速旋转,增加塑化能力;

c、大型螺杆则不宜快速旋转,以免塑化不匀及造成过度摩擦热;

d、对热敏性较高的塑料,螺杆转速过大的话,塑料

b、料筒内熔胶温度通常高于筒外控制的温度。

三、塑化料管组选用原则及过胶头组件设计

(一)考虑要点:输送段、压缩段、计量段、三段比值、压缩比、计量段螺槽深、长径比、螺牙数.

(二)选用原则

a、欲得混炼效果佳的采用长径比大,螺牙数多,压缩比大,计量段螺槽浅的设计,例如:PA、PE、PP、POM;

b、欲防止剪切过热现象的采用长径比小,螺牙数少,压缩段长,压缩比小,计量段螺槽较深的设计,例如:PC、PMMA、硬质PVC、加玻璃纤维或防火料;

c、欲得高塑化率者,采用压缩比较小,计量段螺槽较深的设计。

(三)过胶头组件设计

好的止逆阀应具备:

a、快速止逆速度能力;

b、完全止逆能力,以维持最小的塑料回流现象;

c、料流顺畅,无死角以避免局部剪切热,而造成塑料劣化现象;。