厚板小孔冲裁模设计

冲裁模设计实例1

冲裁模设计实例1零件图如下:图2-1 零件零件名称:托板,大批量生产材料:08F钢板 t=2mm2.1 冲裁件的工艺性分析冲裁零件的工艺性是指零件对冲压加工工艺的适应性,即加工过程的难易程度。

良好的加工工艺性是指在满足使用要求的前提下能够用最经济实用的方法将零件给冲压出来。

而级进模由于多工位因素大的存在必须从冲裁件的基准、结构形式、尺寸公差、表面精度、材料性能、模具的工作强度等方面进行分析冲裁件的工艺性。

本设计的冲裁件为托板,其加工的工艺性分析如下:冲件为08F钢板,是优质的碳素结构钢,具有良好的冲压性能;冲裁件结构简单但有90度尖角,为了提高模具寿命故改为R1的工艺圆角,零件图上未标注尺寸偏差,属未标注公差,可按IT14级确定工件尺寸的公差。

经查公差表,各尺寸公差58074.0-,38062.0-,052.0-,044.0-,1422.022.0+-,1722.022.0+-,φ5.3 3.00+为:2.2 确定工艺方案及模具结构形式在冲压工艺方案确定后,模具结构形式的确定也相当重要,因为他直接关系到冲压过程的生产效率、冲压件的质量、尺寸精度、及其模具的寿命。

由上面的分析可知冲裁件尺寸要求不高,尺寸不大形状结构简单,但生产量大,根据材料较厚的特点,为保证孔位精度,冲模有较高的生产率,实行工序集中的工艺方案,采用导正钉进行定位、刚性卸料装置、自然卸料方式的级进模结构形式。

级进模是指在依次排列不同工步的凸模下连续送进坯料,使得压力机的一次行程中在模具的不同部位同时完成数道工序的模具。

级进模可以减少模具和设备的数量,提高生产率,而且容易实现自动化。

但是比简单模具结构复杂、制造麻烦。

成本相对较高。

表2-2冲压批量图批量项目单件小批中批大批大量大件<1 1-2 2-20 20-300 >300中件<1 1-5 5-50 50-1000 >1000小件<1 1-10 10-100 100-5000 >5000模具形式简易模简单模连续模、复合模连续模、复合模连续模、复合模组合模组合模简单模简单模简单模简易模半自动模半自动模设备形式通用压力机通用压力机高速压力机机械高速压力机自动机专用压力机与自动机自动和半自动通用压力机注:表内数字为每年班产量的概略数值(千件)第3章:模具设计计算3.1排样、计算条料宽度及其确定步距在纯冲裁类级进模排样设计时原则上为先冲导正孔和间距精度要求较高的孔。

模具毕业设计实例冲裁模设计举例

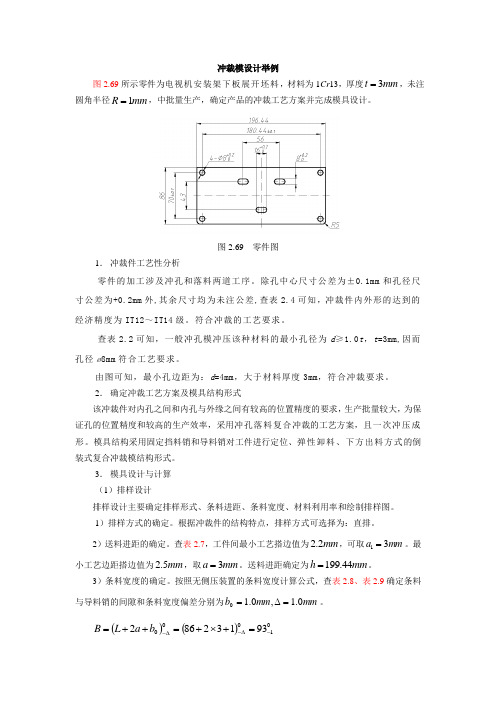

冲裁模设计举例图2.69所示零件为电视机安装架下板展开坯料,材料为1Cr 13,厚度mm t 3=,未注圆角半径mm R 1=,中批量生产,确定产品的冲裁工艺方案并完成模具设计。

图2.69 零件图1. 冲裁件工艺性分析零件的加工涉及冲孔和落料两道工序。

除孔中心尺寸公差为±0.1mm 和孔径尺寸公差为+0.2mm 外,其余尺寸均为未注公差,查表2.4可知,冲裁件内外形的达到的经济精度为IT12~IT14级。

符合冲裁的工艺要求。

查表2.2可知,一般冲孔模冲压该种材料的最小孔径为d ≥1.0t ,t =3mm,因而孔径ø8mm 符合工艺要求。

由图可知,最小孔边距为:d =4mm ,大于材料厚度3mm ,符合冲裁要求。

2. 确定冲裁工艺方案及模具结构形式该冲裁件对内孔之间和内孔与外缘之间有较高的位置精度的要求,生产批量较大,为保证孔的位置精度和较高的生产效率,采用冲孔落料复合冲裁的工艺方案,且一次冲压成形。

模具结构采用固定挡料销和导料销对工件进行定位、弹性卸料、下方出料方式的倒装式复合冲裁模结构形式。

3. 模具设计与计算(1)排样设计排样设计主要确定排样形式、条料进距、条料宽度、材料利用率和绘制排样图。

1)排样方式的确定。

根据冲裁件的结构特点,排样方式可选择为:直排。

2)送料进距的确定。

查表2.7,工件间最小工艺搭边值为mm 2.2,可取mm a 31=。

最小工艺边距搭边值为mm 5.2,取mm a 3=。

送料进距确定为mm h 44.199=。

3)条料宽度的确定。

按照无侧压装置的条料宽度计算公式,查表2.8、表2.9确定条料与导料销的间隙和条料宽度偏差分别为mm mm b 0.1,0.10=∆=。

()()0100093132862-∆-∆-=+⨯+=++=b a L B4)材料利用率的确定。

%08.91%10044.1999344.19686=⨯⨯⨯==Bh A η 4)绘制排样图。

横梁厚板冲裁模具设计

横梁厚板冲裁模具设计摘要:介绍了一种横梁模具冲裁工序通过对工艺方案调整和两种模具结构设计优化,大大降低了冲裁力,满足了现有设备的加工能力要求,最后介绍了两套模具的结构设计。

关键词:冲裁力;斜刃;阶梯凸模;模具设计1 产品图纸分析图1为某种重型卡车底盘横梁的展开料图,工艺要求通过现有冲压设备完成冲孔和外形加工。

现有使用机床压力630吨闭式单点机械压力机,而零件坯料为16MnL,厚度为6mm。

从图中可以看出零件结构虽不复杂,但存在冲裁线长、板料厚度较厚等问题,因此需要对工艺方案和冲裁过程中的冲裁力进行特殊考虑和设计。

2 冲裁力计算和工艺方案选择经过对零件的特性分析,采用以下经验公式计算冲裁力:F冲=F修边+F冲孔=L修边×t×δb+L冲孔×t×δb=17810037N式中:F-冲裁力(N);L修边-修边轮廓长度;L冲孔-冲孔轮廓长度;t-料厚(mm);δb-材料抗拉强度(630N/mm2)。

计算后冲裁力约为1781吨,现有的冲压设备630吨远无法无法满足要求。

使用现有设备一个工序无法完成加工,需分为两个工序进行加工。

经过对冲裁力计算和模具结构设计要求考虑,可以将零件的冲孔和切边分为两个工序进行加工。

但由于两个¢60孔由于位置原因容易导致漏料孔与其余零件干涉,因此需要将2X¢60孔改为在切边工序时一同加工。

这时需要对两个工序的冲裁力重新进行计算。

根据经验公式,一工序冲裁力为:F1=L冲孔×t×δb=6201657N式中:F1-一工序冲裁力(N);L冲孔-冲孔轮廓长度(mm);t-料厚(mm);δb-抗拉强度(630N/mm2)。

根据经验公式,二工序冲裁力为:F2=F修边+F冲孔=L修边×t×δb+L冲孔×t×δb=11608380式中:F2-二工序冲裁力(N);L修边-修边轮廓长度(mm);L冲孔-冲孔轮廓长度(mm);t-料厚(mm);δb-抗拉强度(630N/mm2)。

冲裁小孔凸模设计

机械设计与制造第12期218M achi ner y D es i gn&M anuf act ur e2010年12月文章编号:l o ol一3997(20l O)12一0218-02冲裁小孔凸模设计赵世友(沈阳职业技术学院,沈阳110045)T he deSi gn O f bI anki ng h0Ie pU nC hZ H A O Shi_you(Shenyang V ocat i on a】and T b chni cd C ol l ege,Sh enyang110045,C hina)中图分类号:TH l6文献标识码:A1引言小孔冲孑L模一般指d≤t或d<1m m的冲孔模。

小孔冲孔模和普通冲孔模最大区别是小孔冲孔模需要提高冲裁凸模的强度和刚度,保证冲裁凸模在冲孔过程中的稳定性,以便冲孔过程顺利进行。

冲裁凸模直径较小,经常折断,给生产和模具修理带来很多麻烦,因此,如何解决这个问题,成为“冲裁小孔凸模设计”的关键。

如图1所示,为弹压导板式冲孔模。

凸模l及其它凸模与固定在弹压导板4上的压板5均为日加。

小间隙配合,外加小导板3,与凸模也为小间隙配合。

这样,冲裁时凸模的稳定性得到了提高,可以防止凸模折断。

小导板3到固定板2之间的距离可取(3—4)f,£为板料厚度。

凸模刃磨后,小导板3也要相应地磨薄,以免冲裁时相碰撞。

图l弹压导板式冲孔模1.凸模2周定板3/J、导板4.弹压导板5.压板6.定位板7.凹模尽管这样,在生产中冲裁小凸模经常折断,有时,虽然冲孔直径大于板厚,但由于凸模直径较小,例如小于3m m,如果仍采用常规的结构形式,即一端固定,另一端自由,冲裁时稍受侧向力,就可能引起凸模折断。

★来稿日期:201咖2—202冲裁小凸模折断原因分析2.1冲裁过程及受力分析冲裁时如图2所示,作用于凸模上一个轴向力Q(冲裁力),还有—个偏载力只由于冲裁间隙,板料不平,软硬不均)。

力尸一开始就作用在凸模上,冲小孔时,由于材料流人凹模向周围扩展困难,使冲入凹模内的材料厚度小于凸模切入板料的深度。

厚板料冲裁模

在冲裁模中,当冲裁材料厚度大于4mm时所使用的模具,称为厚板料冲裁模。

由于厚板料冲模精度不高,生产批量不大,设计与制造厚板料冲裁模应注意以下几点:①厚板料冲模精度要求不高,多采用无导向简单模结构,但冲小孔时应设计成有导向装置的凸模结构;②凸凹模材料选用铬钢,热处理54~60HRC,适当增加冲裁间隙,保证冲件断面质量;③为了降低冲裁力,多采用斜刃冲裁或阶梯凸模冲裁;④设计时应考虑凸模刃口端的压应力和凹模强度, 凸模不宜过长, 凹模刃口可设计成无直身锥口;⑤为增加冲模的强度,模具的上模板、下模板、固定板、垫板的厚度都应适当加厚,采用气顶装置脱料无需开设漏料孔。

1 引言图1为某设备图的侧板零件,材料为Q235A、厚10mm的钢板。

该零件原是采用普通冲裁模进行冲压加工,结果是冲压不足百余件后模具就损坏。

后采用加热红冲冲裁法进行加工,模具虽未损坏,但冲压件的精度、表面质量和粗糙度值均不理想,冲压后零件表面产生的氧化皮,使喷漆后的表面达不到要求,且工艺复杂、劳动强度大、冲压件成本高。

为此,对零件的冲压加工进行认真的工艺分析。

同时,根据公司现有压力机(JB36—250t)和零件所需的冲裁力,采用了平直刃口与斜刃口相结合的凹模形式,降低冲裁力,使冲压后的零件达到满意效果。

[/ALIGN]2 工艺分析该零件根据厚板料冲裁力公式:[/ALIGN]从式中得知零件所需的冲裁力为2618kN。

显然,公司现有压力机(JB36-250t)的公称压力小于零件所需的冲裁力。

针对这一问题,对零件进行了认真的工艺分析,认为降低零什所需的冲裁力,就刊以用本公司现有压力机(JB36 250t)进行加工,根据目前有关资料介绍,降低冲裁力的方法有3种:①斜刃冲裁法,②红冲冲裁法,③阶梯凸模冲裁法。

而第3种阶梯凸模冲裁法,主要用于多型面的冲裁,不适用于该零件。

而且这3种方法介绍都是相对于圆型面而言,对曲线型面未作介绍。

同时,斜刃冲裁法在冲裁时都会引起冲压件的弯曲、皱褶,冲裁刃口也极容易损坏。

小孔冲裁模设计分析

日 曰

() a () b

的 ,脱外侧 凸 ( 凹)时 , 也必须先抽出型芯 ,留出空 间 后再脱外侧凸 ( 。 凹) 4 .结语 对于侧面带有 凸起或 凹槽结构 的塑件 ,采用强制脱

模机构 ,缩短 了模具 的制 作 周期 ,降低 了模具 制 造成

其使用 寿命 。有时 ,虽然 冲孔直径 大于板厚 ,但 由于 凸 模直径 较小 ,例 如小 于 3 m,如果 仍 采用 常 规 的 结 m 构形式 ,即一 端 固定 ,另一 端 自由 ,冲裁 时稍 受侧 向

力 ,就 可能 引起 凸模 折断 ,这时也 要对 凸模 采 用保 护

措施 。

模的磨损,才使孔的直径尺寸发生变化。按经验统计,

( 收稿 日期 :2 10 0 ) 0 07 5

应先从型腔中脱 出塑件 ,再脱侧 凸 ( 凹)的型芯 。如机 油盖 ,由于强制 脱模 主要 是使塑 料制 品发生 弹性变形 , 因此在模具结构上必须 留有使塑料制品发生弹性变形 的

l 兰!生 盟 笪!塑

WWW. et wor ng7 50 c m al ki 9 . om

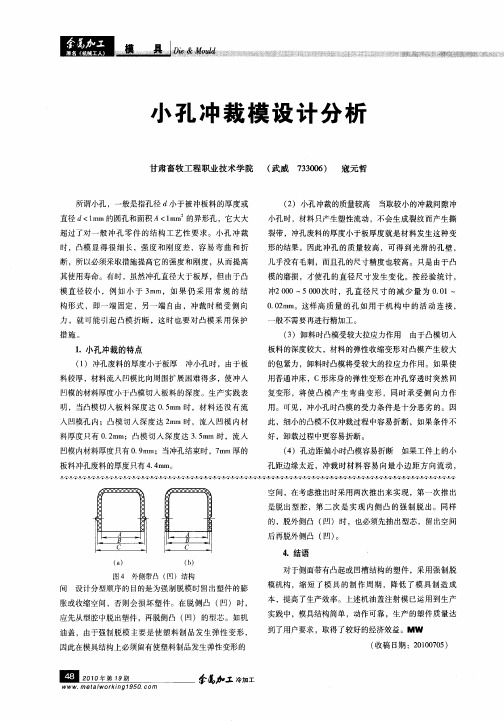

1 小孑 冲裁的特点 . L

( )冲孔废料 的厚度小于板厚 1 料较厚 ,材料流人凹模 比向周 围扩展 困难 得多 ,使冲入 凹模 的材料厚度小于凸模切入板料 的深 度。生产实践表 明 ,当凸模切人 板料 深度 达 0 5 m 时 ,材料 还没 有流 .m 入凹模孔 内;凸模切入 深度 达 2 m 时 ,流入 凹模 内材 m 料厚度 只有 02 m;凸模 切入深 度达 35 m 时 ,流入 .m .m

凹模 内材料厚度只有 09 m .r ;当冲孔结束时 , r a 7 m厚 的 a

小孔冲裁模设计

t lFo m i g a r n

小孔冲裁模设计

贵 州 航 天 天 马机 电 有 限 公 司 贵 州 航 天 乌 江 机 电 设 备 有 限 责 任 公 司 ( 义 遵 ( 义 遵 53 0 ) 60 3 53 0 ) 60 3 胡爱萍 王 平 蒋 章 发

在 生产 过程 中 ,会 遇 到 一 些 外 形 为 折 弯 件 ,孔 相对较 多 、尺 寸 较 小 、厚 度 较 薄 、且 生 产 批 量 较 大 的工件 上孔 的加 工 。如果 采 用 单 件 划线 钻 孔 则 生 产 效率低 下 ,费 时 费 力 ;且 制 成 产 品 的 形 状 尺 寸 、位 置 精度也 不 是 很 理 想 。现 在 以 图 1所 示 工 件 进 行 加

计 手册 可得 T为 3 0 a 5 MP 。

该 工件 的 厚 度 较 薄 ,外 形 尺 寸 属 于 中等 规 格 ,

最 d : 直径 为 35 m,且 . ,L f .m 5<2~3 属 于小直 径孔

加 工 。若划 线 钻 孔 则 生 产 效 率 低 ,费 时 费 力 ;如 果 采 用钻 模钻 孑 ,更 换 钻 头生 产 率低 ;采 用 镗 床 上 加 L 工 ,一 是此工 件精 度 要 求 不 是很 高 ,二 是 工 件 上 的 孔太 小在 镗床 上也 只 能采 用 钻 头钻 孔 ,生 产 效 率低 , 费用 高 。 由于 此工件 前 道 工序 是 由压 弯模 压 弯 成 形 , 因此外形 一 致 ,用 冲孔 模 具 进 行 产 品工 件 加 工 ,不 但 可 以满 足 产 品 的批 量 化 生 产 ,提 高 生产 效 率 ,而 且可保 证产 品工 件 的制造 精度 稳定 可靠 。 在 冲裁 模 中 ,冲 孔 模 的应 用 极 其 广 泛 ,特 别 是 在薄 板料 上 孔 的 加 工 基 本代 替 了钻 孔 、镗 孔 等 加 工 工艺 。对 于较小 孔 的 冲裁 ( 即孔 的直 径 d<2~3 ,t t 为材料 厚度 ) ,因 凸模尺 寸 较小 ,刚度 及 强度 不 足 等 原 因 ,在受 冲击力 的作 用下 ,凸模 极 易 变 形 和折 断 ,

厚板冲裁模具设计要点及设备选用

模 具 设 计 与 制 造 — — 厚 板 冲裁 模 具 设计 要 点 与 设 备 选 用

5 3

厚 板 冲 裁 模 具 设 计 要 点 与 设 备 选 用

4 3 0 新 乡 河 南机 电 高等 专科 学校 502 杨 占尧 寇世 瑶 徐 如 涛

服 了导 板模 只能 在可 调 行 程 的偏 心 压 力机 上 使 用 的

4 结 束 语

缺 点 , 大 了其 使 用 范 围 。 扩

参 考 文献

1 许发樾. 冲模 设 计 应 用 实 例 一 京 : 械 工业 出 版 社 ,9 9 E 机 19 .

2 万 胜 战 . 压 工 艺 及 模 具 设 计 . 京 : 国铁 道 出 版 社 , 9 5 冲 北 中 19 .

间隙 ,其 左 侧 不 是工 作 刃 口 ,但 是 承受 切 断 的侧 向

3 太 田哲 . 冲压 模 具 结 构 与 设 计 图 解 . 京 : 防 工 业 出 版 社 ,9 3 北 国 18. 4 北 京 电子 厂 , . 冲 压与 弯 啦机 模 具 . 京 : 防工 业 出 版社 , 编 冷 北 国

1 2 1 5 B, 0 — 0 d 摩擦 压 力 机 的 噪声 达 1 2 1 5 B 当采 0  ̄ 1d 。 用 热 冲或 斜 刃 口冲裁 时 ,上述 各 类 冲压 设 备 工 作 时

容 易磨 损 , 降低 模 具 寿命 ; 模 量 过 小 , 使 坯 料 与 人 则

工 件不 能 彻底 分离 。 响人 模 量 的 因素 很 多 , 要是 影 主 坯 料厚 度 、 刺 大 小 、 毛 原材 料 力 学 性 能等 。通 常 采用

本 模 具 的 凸模 与 导 板 接 触 部 分 并 不 是 刃 口 , 在 其 棱 角 处 制 成 圆 角 , 导 板 的上 部 设 置 1 。 倒 角 , 在 0的

厚料小孔冲孔模设计

(ϕ3mm)和 15mm 冲裁部分(ϕ1.5mm)。三级台阶增加

了夹持部分,从而缩短冲裁部分的长度,使其抗压强

度提高,

凸模不易断裂,

如图 2 所示。

31

合对零件进行卸料,同时,由于该零件截面形状为正

的情况,故将卸料板与零件贴合的部分设计成与模具

4

ϕ4

ϕ3

材料选用 DC53,不易磨损。卸料板与卸料螺钉等配

2000.

钟翔山等.冲压模具精选 88 例设计分析[M].北京:化学工业

出版社,

2010.

陈炎嗣. 冲压模具设计手册[M]. 北京:化学工业出版社,

2013.

薛啟翔.冲压模具设计结构图册[M].北京:化学工业出版

(4)卸料弹簧的布局。首先为达到所需卸料力,

初选ϕ16×23mm 黑色弹簧为卸料弹簧,但黑色弹簧压

缩量不足以确保凸模成功冲裁,故选择相同规格的红

色弹簧,并配合上 ϕ 8×23mm 的蓝色弹簧进行卸料。

红色弹簧分布在卸料板 4 个角落,套在吊钉外侧与之

共同移动,蓝色弹簧则均布在凸模四周,如图 3 所示,

低模具寿命。故选用热处理过的 45 钢材,

保证长久固

定凸模,

以防凸模断裂,

提高模具寿命。

20

44

(3)冲孔凸模结构设计与材料确定。

60

a.凸模总长设计为 31mm,因模具为冲裁厚料小

图 3 弹簧布局

孔,凸模细且长,易发生断裂,故采用三级台阶的形

式,分别为 4mm 挂台部分(ϕ 4mm)、12mm 夹持部分

Li Lü,Kuang Yungang,

Tian Shixing

(Guizhou Aerospace Electronics Co., Ltd., Guiyang, Guizhou 550009, CHN)

厚板小孔冲裁模设计

厚板小孔冲裁模设计作者:向国玲来源:《科技传播》2011年第01期摘要通过对厚板小孔零件的工艺分析,得出该类零件在冲裁过程中存在的难点,并相应地设计出符合要求的模具结构。

关键词厚板小孔;工艺分析;模具结构中图分类号TH16 文献标识码A 文章编号 1674-6708(2011)34-0143-02The Punching Mould Design of Plank PinholeXIANG GuolingYongZhou Vocational-Technical College,Hunan,Yongzhou425000Abstract Hole through the thick part of the process of analysis, the type of parts in blanking the difficulties existing in the process and, accordingly, designed to meet the requirements of the mold structure.Keywords Plank pinhole;Process Analysis;Die structure0 引言图1为一生产企业加工的零件,该零件采用的材料为35钢,要求大批量生产,加工前进行调质处理且硬度在17HRC~23HRC。

从图中可知该零件上有六个厚度为5.4mm,尺寸为Ø5.2的通孔且其位置精度要求比较高。

1 产品的工艺分析1.1 工艺析从图中可知该零件上需加工的小孔尺寸精度和位置精度要求较高且需大批量生产因此不能采用一般的钻削加工而应采用冲压的方式比较好。

在冲裁中冲小孔就是指冲孔孔径小于或接近于材料厚度的冲裁,该孔的直径为Ø5.2mm,其厚度为5.4mm,因而其孔径和厚度大致相等,但是相对来说又比较厚,因此把它归于厚板小孔冲裁。

在厚板小孔冲裁中由于凸模受力不均容易引起压杆失稳而导致凸模折断,限制了模具的使用寿命,因此首先应对冲小孔凸模进行强度计算和设计出合理的凸模长度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

厚板小孔冲裁模设计

摘要通过对厚板小孔零件的工艺分析,得出该类零件在冲裁过程中存在的难点,并相应地设计出符合要求的模具结构。

关键词厚板小孔;工艺分析;模具结构

The Punching Mould Design of Plank Pinhole

XIANG Guoling

YongZhou Vocational-Technical College,Hunan,Yongzhou425000

Abstract Hole through the thick part of the process of analysis, the type of parts in blanking the difficulties existing in the process and, accordingly, designed to meet the requirements of the mold structure.

Keywords Plank pinhole;Process Analysis;Die structure

0 引言

图1为一生产企业加工的零件,该零件采用的材料为35钢,要求大批量生产,加工前进行调质处理且硬度在17HRC~23HRC。

从图中可知该零件上有六个厚度为 5.4mm,尺寸为&Oslash;5.2的通孔且其位置精度要求比较高。

1 产品的工艺分析

1.1 工艺析

从图中可知该零件上需加工的小孔尺寸精度和位置精度要求较高且需大批量生产因此不能采用一般的钻削加工而应采用冲压的方式比较好。

在冲裁中冲小孔就是指冲孔孔径小于或接近于材料厚度的冲裁,该孔的直径为&Oslash;5.2mm,其厚度为5.4mm,因而其孔径和厚度大致相等,但是相对来说又比较厚,因此把它归于厚板小孔冲裁。

在厚板小孔冲裁中由于凸模受力不均容易引起压杆失稳而导致凸模折断,限制了模具的使用寿命,因此首先应对冲小孔凸模进行强度计算和设计出合理的凸模长度。