冲裁及冲裁模设计(2016第2章2)

第2章 冲裁及冲裁模设计2[21页]

![第2章 冲裁及冲裁模设计2[21页]](https://img.taocdn.com/s3/m/99fa2c6e52ea551811a68741.png)

b

h

h

T形等制件

b

用于材质和厚度相

h

h

同,而形状不同或

相似的制件

b

用于小件、大批量

h

h

生产的圆形、方形、

矩形、六角形等制

件

§2-6 排样

二、 材料的利用率η

1.η0:在一个进料距离内,件面积与板料毛坯面积之比的百分率。

0

A0 A

•100%

A0 B0 L

100%

A0:件面积mm2 ;A:一个料距内毛坯面积mm2; L:进料距; 2.条、带、和板料的利用率η:

特点:η下降、件质量好、模具寿命 T 较高。

应用: 形状复杂件;精度要求高的排样。

2.少搭边排样:

(某一面无搭边) b图

η高于搭边,降低件质量.简化模具结构.降低T,降低F冲。

应用: 件某些尺寸要求不高的排样。

3.无搭边排样:

c图

η最高.降低件质量.简化模具结构.降低T,降低F冲。

应用: 对件形状要求严格,应用受限。

2. 阶梯冲裁

图2-10

•

多个凸模,高度成阶梯布置,设计注意平衡,金属流动方向。

•

阶梯高度 H:

•

1) t<3 H = t

图 2-10 b

2) t>3 H = t/2 取各层中F冲max 作为F冲 3. 加热冲裁(又称红冲)

•

温度↑,则τ↓,所以F冲下降。

•

加热后, τ值见 表 2-6

表2-6

• note: 冲压温度比加热温度低150 ~ 200℃左右.

t t

( a)斜刃冲裁

(b)阶梯冲裁

图2-10 斜刃与阶梯冲裁

落料 : 斜刃在凹模, 凸为平刃。

第2章 冲裁及冲裁模设计

§2-1 冲裁变形过程及其断面特征 §2-2 冲裁间隙 §2-3 凸模、凹模的刃口尺寸计算 §2-4 冲裁力 §2-5 排样与搭边 §2-6 冲裁件的工艺性 §2-8 冲裁模的基本类型及典型模具 §2-9 冲裁模的零部件设计 §2-10 冲裁模设计要点

3/31/2011

1

第二章 冲裁及冲裁模设计

3/31/2011

19

2.凹模设计

(1)直壁型(柱形孔)孔口: (2)锥孔型孔口: (3)凹模外形尺寸的确定: ↓表2-9 凹模厚度:H = k· b ↑工件最大外形尺寸 凹模壁厚:C=(1.5~2.0)H (≥30~40) (4)固定方式: (5)技术要求:材料:T10A、Cr6WV、9Mn2V Cr12 硬度:HRc58~62 粗糙度:Ra0.8~0.4

定义:指凸模与凹模之间的直径之差(即双面间隙,用Z表示。单边间隙,用Z/2表示。)。 一.间隙对冲裁件断面质量的影响: 过大:制件锥度过大、断裂带过宽。 过小:两个光亮带、上有毛刺。 二.间隙对冲裁件尺寸精度的影响: 过大:以拉伸变形为主,弹性恢复后,冲孔孔扩大、落料料缩小。 过小:以压缩变形为主,弹性恢复后,冲孔孔缩小、落料料扩大。 三.间隙对模具寿命的影响: 过小:凸模与凹模之间磨损严重,降低模具寿命。 四.间隙对冲裁力的影响: 间隙大:冲裁力减小。 但是,当间隙增至材料厚度的5%~20%时,冲裁力不再明显降低。 另外,间隙大:卸料力也减小。 五.间隙值的确定: 合理间隙值与材料性质和厚度等因素有关。 h 1.理论计算法: Z = 2 (t − h0 )tg β = 2 t 1 − 0 tg β

若制件没有标注公差,则: 对于非圆形工件,工件按IT14级精度、模具按IT11级精度处理; 对于圆形工件,由于加工方法比较成熟,模具按IT6~IT7级精度处理。 当凸模、凹模分开加工时,须满足:δ凸+δ凹≤Zmax-Zmin

(工艺技术)冲裁工艺及冲裁模设计

第二章冲裁工艺及冲裁模设计一、填空题1. 冲裁既可以直接冲制________ ,又可以为其他___________ y备毛坯。

2. _____________________________ —般来说,冲裁工艺主要是指和工序。

3. 冲裁变形过程大致可分为_______ 、_________ 、 _______ 个阶段。

4. 冲裁件的切断面由______ 、_____ 、________ 、 ____ 四个部分组成。

5. 光亮带是紧挨圆角带并与________ 的光亮部分,它是在塑性变形过程中凸模与凹模挤压切入材料,使其受到 ______ 和________ 的作用而形成的。

6. ___________________________________________ 冲裁毛刺是在刃口附近的側面上材料出现____________________________________________ 时形成的。

7. 塑性差的材料,断裂倾向严重,________ 曾宽,而________ 占比例较少,毛刺和圆角带—;反之,塑性好的材料,光亮带 _____________ 。

8•冲裁凸模和凹模之间的__________ 不仅对冲裁件的质量有极重要的影响,而且还影响模具 ____ 、______ 、_______ 口推件力等。

9•冲裁间隙越大,冲裁件断面光亮带区域越_______ ,毛刺越_____ ;断面上出现二次光亮带是因间隙太 _____ 而引起的。

10. 影响冲裁件毛刺增大的原因是________ 、________ 。

11. 冲裁件的尺寸精度是指冲裁件的_____________ 的差值,差值______ ,则精度。

12. 所选间隙值的大小,直接影响冲裁件的_____和_______精度。

13. 影响冲裁件尺寸精度的因素有两大方面,一是______________ ,二是冲裁结束后冲裁件相对于 ________ 寸的偏差。

第二章 冲裁工艺与模具设计

(2)合理的模具间隙值,并使间隙均匀分布;

(3)保持模具刃口锋利 ,

(4)保持润滑。

2.2.1冲裁力的计算

计算冲裁力的目的是为了合理地选择压力机和设 计模具,压力机的吨位必须大于所计算的冲裁力, 以适应冲裁的要求。 (一)冲裁力的行程

采用刚性卸F料总 装 F置冲 和 F下卸 出 F料推方式的总冲压力为

采用弹性卸料F总装置F冲和上F出推 料方式的总冲压力为

F总 F冲 F卸 F顶

例2-1 计算冲裁图2-12所示零件所需的冲压力。材 料为Q235钢,料厚t=2mm,采用弹性卸料装置 和下出料方式,凹模刃口直壁高度h=6mm 解:冲裁力:由表查出 304 ~ 373MPa, 取 345MPa

这种模具的缺点是长凸模进入凹模较深,容易 磨损,修磨刃口也比较麻烦。

(二)斜刃口冲裁

在用平刃口模具冲裁时,整个刃口同时与冲裁 件周边接触,同时切断,所需冲裁力大。若采用斜 刃模具冲裁,也就是将凸模(或凹模)刃口做成有 一定倾斜角度的斜刃,如图2-11所示,冲裁时刃口 就不是同时切入,

而是逐步切入材料,

c 、将工件分解成若干直线段或弧度段,L1、

L2、…Ln,因冲裁力与轮廓线长度成正比关系,故 用轮廓线长度代替F。 d 、计算各基本线段的重心到Y轴的距离x1、 x2、…xn,到X轴的距离y1、y2、… yn,则根据力 矩原理可得压力中心的计算公式为

X0

l1x1 l2 x2 ln xn l1 l2 ln

(二)塑性变形阶段

凸模继续下降,压力增加,当材料内部应力达到 屈服点时,板料进入塑性变形阶段。

此时凸模开始挤入板料,并将下部材料挤入凹模 孔内,板料在凸、凹模刃口附近产生塑性剪切变 形,并在侧向挤压力作用下形成光亮的剪切断面。

冲裁及冲裁模设计

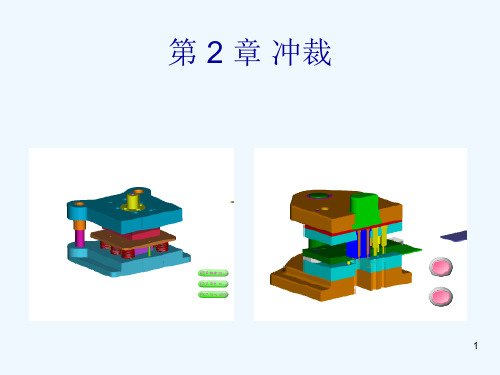

第 2 章 冲裁

2 -2 冲裁模具间隙

2.2.1 间隙对冲裁件质量的影响

冲裁件的质量:断面质量、尺寸精度 a 间隙对断面质量的影响 小间隙、合理间隙、大间隙情况下的剪切过程 断面特征值与间隙的关系图。

17

第 2 章 冲裁

2-2 冲裁模间隙

间隙对断面质量的影响

18

第 2 章 力、变形和冲裁件正常的断面状况 a)冲孔件 b)落料件

第 2 章 冲裁

2 -2 冲裁模具间隙

间隙的概念 模具凸凹模刃口缝隙间的距离。 单边间隙c、双边间隙z。 间隙对冲裁件的质量、模具寿命、冲裁力都有很大 的影响,是冲裁工艺和模具设计中的最重要的工艺参数。 2.2.1 间隙对冲裁件质量的影响 2.2.2 间隙对冲裁力的影响 2.2.3 间隙对模具寿命的影响 2.2.4 间隙的确定

12

第 2 章 冲裁

2-1 冲裁变形机理

2.1.5 断面特征

1)圆角带:冲裁过程中,纤维的弯曲与拉伸形成, 软材料圆角大。 2)光亮带:塑剪变形时,由于相对移动,凸凹模侧 压力将毛料压平形成的光亮垂直断面。

3)断裂带:刃口微裂纹受拉应力不断扩展形成的撕 裂面,导致断面粗糙并有斜度。 4)毛刺:由微裂纹位置与冲裁间隙等引起,是金属 拉断而形成的金属刺残留在冲裁件上

板 坯

F v 1

F v 2

F h 2

F h 2

F v 2

凹 模

板坯受力简图 Diagram of sheet metal under load

10

第 2 章 冲裁

2-1 冲裁变形机理

2.1.3 裂纹的形成与发展 裂纹产生的条件:当变形区的应变达到极限塑性应变值时, 就产生微裂纹 裂纹扩展的方向:沿着最大剪切应变速度的方向扩展 裂纹的成长过程:裂纹首先在低应力区产生,由于变形过 程中最大剪切应变的速度方向发生变化,使得新的裂纹不断产 生,旧裂纹的扩展不断停止,然后在旧裂纹的前端附近重新产 生新的裂纹,不断产生的微裂纹的根部汇成了一条主裂纹 极限塑性应变值除和材质外,还和应力状态、变形历史(损 伤程度)有关。

模具第二章冲裁模

为了防止冲裁时凸模折断或压弯,冲孔的尺寸不能太小, 有关要求见下表 (一)

一般冲孔模可冲压的最小孔径值

(mm)

材料

钢г>700MPa 钢г=400~700MPa 钢г<400MPa 黄铜、铜 铝、锌 纸胶板、布胶板 硬纸、纸

d≥1.5t d≥1.3t

d≥t d≥0.9t d≥0.8t d≥0.7t d≥0.6t

凹

0

d x Z min

凹 0

式中:d凸、d凹——冲孔凸、凹模基本尺寸(mm); △——工件制造公差(mm); X——因数,见表2-13

冲孔时各部分尺寸公差的分配 位置如右图a)

(2)落料 设工件尺寸为D-△。

根据刃口尺寸计算原则,落料 时应首先确定凹模刃口尺寸。 由于基准件凹模的刃口尺寸在 磨损后会增大,因此应使凹模 的基本尺寸接近工件轮廓的最 小极限尺寸,再减小凸模尺寸 以保证最小合理间隙值Zmin。仍 然是凸模取负偏差,凹模取正偏 差。落料时各部分尺寸公差的 分配位置如右图b)

表2-3 冲裁件内外形所能达到的经济精度

基本尺寸/mm

材料厚度t/mm

≤3 1~2 2~3 3~5

≤3

3~6

6~10 10~18 18~500

IT12~IT13

IT14

IT12~IT13

IT14

--

IT14

IT11 IT11

IT12~IT13 IT12~IT13

表2-4 两孔中心距离公差

一般精度(模具)

1、尺寸计算原则(在决定模具刃口尺寸及制造公差时): 1)落料件的尺寸取决于凹件尺寸,冲孔件的尺寸取决于凸模

尺寸。因此,设计落料模时,以凹模为基准,间隙取在凸模上。 设计冲孔模时,以凸模为基准,间隙取在凹模上。

第二章 冲裁工艺与冲裁模设计

线表示冲压位置。

第二章 冲裁工艺与冲裁模设计

零件形状不同材料利用情况的对比

第二章 冲裁工艺与冲裁模设计

第二章 冲裁工艺与冲裁模设计

第六节 冲裁力和压力中心的计算

一、冲裁力的计算

冲裁力:冲裁过程中凸模对板料施加的压力。

用普通平刃口模具冲裁时,冲裁力F一般按下式计算:

F KLt b

注: F——冲裁力; L——冲裁周边长度; t——材料厚度; b——材料抗剪强度; K——系数。一般取K=1.3

三、压力机公称压力的确定

压力机的公称压力必须大于或等于各种冲压工艺力的总和Fz

采用弹性卸料装置和下出料方式的冲裁模时: FZ F FX FT

采用弹性卸料装置和上出料方式的冲裁模时:

FZ F FX FD

采用刚性卸料装置和下出料方式的冲裁模时: FZ F FT

第二章 冲裁工艺与冲裁模设计

第二章 冲裁工艺与冲裁模设计

一、材料的合理利用(续)

2.提高材料利用率的方法(续)

减少工艺废料的有力措施是:

设计合理的排样方案; 选择合适的板料规格和合理的裁板法 (减少料头、料尾和边余料); 利用废料作小零件(如表2.5.1中的混合排样)等。

利用结构废料的措施有:

当材料和厚度相同时,在尺寸允许的情况下,较小尺寸的冲 件可在较大尺寸冲件的废料中冲制出来。

第二章 冲裁工艺与冲裁模设计

内容简介: 冲裁是最基本的冲压工序。

在分析冲裁变形过程及冲裁件质量影响因素的基础上, 介绍冲裁工艺计算、工艺方案制定和冲裁模设计。涉及冲 裁变形过程分析、冲裁件质量及影响因素、间隙确定、刃 口尺寸计算原则和方法、排样设计、冲裁力与压力中心计 算、冲裁工艺性分析与工艺方案制定、冲裁典型结构、零 部件设计及模具标准应用、冲裁模设计方法与步骤等。

第2章 冲裁及冲裁模设计4[10页]

静止件: 挡料销 9、 凹1、下模座8、卸料板2。

其他: 定位销、螺钉等。

• 工作过程: 条料沿导尺7送进,靠固定挡料销9定位;

•

ห้องสมุดไป่ตู้

运动件下移,凸模与凹模配合落料,

并推出凹模孔口内上次的落料件;

•

回程,运动件上移,卸料板2刮下卡在凸模上的条料。

图2-49 图2-50 图2-51

图2-49 无导向落料模 1-凹模;2-卸料板;3-凸模; 4-模柄;5-凸模固定板;

倒装复合模

图2-55 倒装垫圈复合冲裁模 1-凸模;2-凹模;3-上模固定板;4、16-垫板;5-上模座;6-模柄;7-推杆;8推块; 9-推销; 10-推件块;11、18-活动挡料销;12-固定挡料销;13-卸料板; 14-凸凹模;15-下模固定板;17-下模座;19-弹簧

图2-56 同时冲三个垫圈的复合模 1、2、8-凸凹模; 3-落料凹模; 4、6-顶件板; 5-连接销 ;7-冲孔凸模

图2-51 带弹顶器导柱导向的落料模

二 多工序模:

一次工作行程完成二道以上工序的模具。称~

• 特点: 生产率高;精度高;操作方便;安全;易自动化;减少模具数。

应用: 大批量;高精度件;复杂件。

1、复合模:

在冲床的一个工作行程中,在同一工位上完成两种或两种以上 复合模

冲压工序的模具。

特点:

生产效率高、冲裁件质量好、但模具制造困难。

适用于加工精度高、简单件。

连续模

2、连续模:

• 在冲床的一个工作行程中,完成数道工序,分布在坯料送进方向不同部位。

• 适用于加工精度要求不高、复杂件。

图2-52

图2-53

图2-54

图2-55

第二章 冲裁工艺及冲裁模设计 复习题答案2

第二章冲裁工艺及冲裁模设计复习题答案一、填空题1. 冲裁既可以直接冲制成品零件,又可以为其他成形工序制备毛坯。

2. 从广义来说,利用冲模使材料相互之间分离的工序叫冲裁。

它包括冲孔、落料、切断、修边、等工序。

但一般来说,冲裁工艺主要是指冲孔和落料工序。

3.冲裁根据变形机理的不同,可分为普通冲裁和精密冲裁。

4.冲裁变形过程大致可分为弹性变形、塑性变形、断裂分离三个阶段。

5.冲裁件的切断面由圆角带、光亮带、剪裂带、毛刺四个部分组成。

6.圆角带是由于冲裁过程中刃口附近的材料被牵连拉入变形的结果。

7.光亮带是紧挨圆角带并与板面垂直的光亮部分,它是在塑性变形过程中凸模与凹模挤压切入材料,使其受到切应力和挤压应力的作用而形成的。

8.冲裁毛刺是在刃口附近的側面上材料出现微裂纹时形成的。

9.塑性差的材料,断裂倾向严重,剪裂带增宽,而光亮带所占比例较少,毛刺和圆角带大;反之,塑性好的材料,光亮带所占比例较大。

10.增大冲裁件光亮带宽度的主要途径为:减小冲裁间隙、用压板压紧凹模面上的材料、对凸模下面的材料用顶板施加反向压力,此外,还要合理选择塔边、注意润滑等。

11.减小塌角、毛刺和翘曲的主要方法有:尽可能采用合理间隙的下限值,保持模具刃口的锋利、合理选择塔边值、采用压料板和顶板等措施。

12.冲裁凸模和凹模之间的间隙,不仅对冲裁件的质量有极重要的影响,而且还影响模具寿命、冲裁力、卸料力和推件力等。

13.冲裁间隙过小时,将增大卸料力、推件力、冲裁力以及缩短模具寿命。

14.合理间隙冲裁时,上下刃口处所产生的剪裂纹基本能重合,光亮带约占板厚的1/2~1/3左右,切断面的塌角、毛刺和斜度均较小,完全可以满足一般冲裁件的要求。

15.间隙过小时,出现的毛刺比合理间隙时的毛刺高一些,但易去除,而且断面的斜度和塌角小,在冲裁件的切断面上形成二次光亮带。

16.冲裁间隙越大,冲裁件断面光亮带区域越小,毛刺越大;断面上出现二次光亮带是因间隙太小而引起的。

第2章 冲裁工艺与冲裁模(用)

2.2 冲裁件尺寸精度及结构工艺性

一、冲裁件尺寸精度和表面粗糙度

1、金属冲裁件的内、外形的经济精度不高于ITll级,如表2-1。 一般落料精度最好低于IT10级,冲孔精度最好低于IT9级。冲裁剪切 面的近似表面粗糙度值件见表2-2。

2、非金属冲裁件的内外形的经济精度为IT14、IT15级。 3、冲裁尺寸标注应符合冲压工艺要求。例如下图2-5所示的冲裁件, 其中图a的尺寸标注方法就不合理,因为,两孔中心距会随模具的磨 损而增大。如改为图b的标注方式,则两孔中心距与模具磨损无关。

⒊ 把握好刃口制造精度与工件精度的关系。 形状简单的刃口制造偏差:按IT6~IT7级; 形状复杂的刃口制造偏差:取冲裁件相应部位公差的1/4; 对刃口尺寸磨损后无变化的制造偏差: 取冲裁件相应部位公差的1/8并冠以(±); 详见表2-8

0 绪论 一、冲压概念

二、刃口尺寸计算方法

根据凸、凹模的加工工艺方法的不同,刃口尺寸的计算方法可分 为两种类型:凸模与凹模分别单独加工、凸模与凹模配合加工。 1. 凸模与凹模分别加工 (如图2-10) 凸模与凹模分别加工是指凸模与凹模分别按各自的图纸加工至最后 的尺寸,凸模、凹模图纸要分别标注凸模、凹模刃口尺寸及公差。

模具寿命受各种因素的综合影响,冲裁间隙是主要影响因素之一。

间隙越小,摩擦越严重,所以过小的冲裁间隙对模具寿命极为不

利。

较大的冲裁间隙可使模具与材料之间的摩擦减小,在一定程度上

还可以减小间隙分布不均匀的不利影响。从而提高模具寿命。

⒊ 冲裁间隙对冲裁工艺力的影响 正常情况下,冲裁间隙对冲裁力的影响不是很大。 冲裁间隙对卸料力、推件力的影响比较显著。间隙增大后,从凸 模上卸下零件和从凹模中推出零件都比较省力。但间隙太大,引起毛 刺增加,反而又使卸料力和推件力迅速增加。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

式,则内孔积存废料,胀力大,故最小壁厚 应大些。

正装复合模的凸凹模最小壁厚可比倒装的小些。

圆 形 凸 模

非圆形凸模

大、中型凸模

冲 小 孔 凸 模 保 护 与 导 向 结 构

1、9-定位板 2、3、4-小凸模 5-冲击块 7-小压板 8-大压板 10-侧压块

第 2 章 冲裁

1

2-9 冲模的部件及零件设计

冲裁模零部件的分类:

工作零件

工艺零件 定位零件

冲裁模零部件

卸料与推件零部件

结构零件 导向零件 联接与固定零件

冲裁模零部件设计

一、工作零件

1.凸模 (1)凸模的结构形式及其固定方法

1)圆形凸模:阶梯式(应力)

2)非圆形凸模:阶梯式、直通式台肩固定 Nhomakorabea螺钉压紧

(3)凸模的强度校核 :一般满足要求

对细长凸模或小凸模冲裁厚硬材料时:冲裁凸模要进行承压 能力校验、抗纵向弯曲失稳能力校验。公式见P48

冲裁模零部件设计

一、工作零件(续)

2.凹模 (1)凹模外形结构及其固定方法

结构:整体式、镶拼式 外形:圆形、板形

(2)凹模刃口形式

刃口形式:直筒形、锥形

冲裁模零部件设计

1.挡料销 (1)固定挡料销

钩形挡料销 (2)活动挡料销

①弹簧弹顶挡料装置 ②扭簧弹顶挡料装置 ③橡胶弹顶挡料装置 ④回带式挡料装置 (3)始用挡料装置

应用

冲裁模零部件设计

二、定位零件(续)

2.侧刃

侧刃:在级进模中,为了限定条料送进距离,在条料侧边冲切出

一定尺寸缺口的凸模。

特点:定距精度高、可靠

适用:薄料、定距精度和生产效率要求高的情况

块料或半成品件的定位:

基本也是在两个方向上的限位,只是定位零件的结构形式 与条料的有所不同而已。

冲裁模零部件设计

二、定位零件(续)

属于送进导向的定位零件:导料销、导尺、导料板等; 属于送料定距的定位零件:用挡料销、导正销、侧刃等; 属于块料或工序件的定位零件:定位销、定位板等。

冲裁模零部件设计

二、定位零件(续)

台肩固定、铆接、 粘结剂浇注法固定

3)大、中型凸模:整体式、镶拼式

螺钉和销钉固定

4)冲小孔凸模:带护套式(见下页)

5)冲小孔凸模(续) 小孔:d<t或d<1mm的圆孔和面积A<1mm2的异形孔。

提高其强度和刚度的措施: ①冲小孔凸模加保护与导向: 加保护套 ②采用短凸模的冲孔模 ③在冲模的其它结构设计与制造上采取保护小凸模措施 提高模架刚度和精度; 采用较大的冲裁间隙; 保证凸、凹模间隙的均匀性并减小工作表面粗糙度等; 采用斜刃壁凹模以减小冲裁力。

导正部分:圆柱形

冲裁模零部件设计

二、定位零件(续)

4.定位板和定位销 定位方式:外缘定位、内孔定位

5.导销式和导尺式

图2-33,图2-34

正装式复合模

1-打杆 2-模柄 3-推板 4-推杆 5-卸料螺钉 6-凸凹模 7-卸料板 8-落料凹模 9-顶件块 10-带肩顶杆 11-冲孔凸模 12-挡料销 13-导料销

上模

下模

除料、除件装置的数量

三套

两套

工件的平整性

好

较差

可冲工件的孔边距 结构复杂程度

较小 复杂

较大 较简单

冲裁模零部件设计

二、定位零件

定位零件:用来保证条料的正确送进及在模具中的正确位置。

条料的限位:

①在与条料垂直的方向上的限位,保证条料沿正确的方向 送进,称为送进导向;

②在送料方向上的限位,控制条料一次送进的距离(步距) 称为送料定距(挡料)。

侧刃凹模按侧刃实际尺寸配制,留单边间隙。

侧刃数量:一个或两个 侧刃布置: 并列布置、对角布置

冲裁模零部件设计

二、定位零件(续)

3.导正销

使用目的: 消除送进导向和送料定距或定位板等粗定位的误差。 主要用于: 级进模

配合使用:与挡料销或与侧刃配合使用

后者粗定位,前者精定位

结构组成 导入部分:圆锥形的头部

一、工作零件(续)

2.凹模(续)

(3)整体式凹模轮廓尺寸的确定

凹模厚(高)度

H=kb (≥15mm)

凹模壁厚

k见表2-9

C=(1.5~2)H (≥30~40mm)

计算值:

靠用标准,选择模架的依据。

冲裁模零部件设计

一、工作零件(续)

3.凸凹模 复合模中同时具有落料凸模和冲孔凹模作用的工作零件。

凸凹模的最小壁厚:

冲裁模零部件设计

一、工作零件

1.凸模(续) (1)凸模的结构形式及其固定方法(续)

结构:

整体式、镶拼式、阶梯式、直通式、带护套式等。

固定方法:

铆接、螺钉和销钉固定,粘结剂浇注法固定等。

冲裁模零部件设计

一、工作零件(续)

1.凸模(续) (2)凸模长度计算

当采用固定卸料板和导尺时,其凸模长度按下式计算: L h1 h2 h3 h

1-下模座 2、5-导套 3-凹模 4—导柱 6-弹压卸料板 7-凸模 8—托板 9-凸模护套 10-扇形块 11-扇形块固定板 12-凸模固定板 13-垫板 14-弹簧 15-阶梯螺钉 16-上模座 17-模柄

全长导向结构的小孔冲模

正、倒装复合模的特点比较

项目 凸凹模的位置

正装复合模 倒装复合模

超 短 凸 模 的 小 孔 冲 模

凸模长度尺寸

凹 模 形 式 及 固 定

正装式复合模

1-打杆 2-模柄 3-推板 4-推杆 5-卸料螺钉 6-凸凹模 7-卸料板 8-落料凹模 9-顶件块 10-带肩顶杆 11-冲孔凸模 12-挡料销 13-导料销

倒装式复合模

1-下模座 2-导柱 3、20-弹簧 4-卸料板 5-活动挡料销 6-导套 7-上模座 8-凸模固定板 9-推件块 10-连接推杆 11-推板 12-打杆 13-模柄 14、16-冲孔凸模 15-垫板 17-落料凹模 18-凸凹模 19-固定板 21-卸料螺钉 22-导料销

Ⅰ型

按侧刃工作端面形状分

侧刃结构

Ⅱ型:用于厚度为1mm以上

长方形侧刃:结构简单、定位欠准确

按侧刃截面形状分

成形侧刃:制造困难、定位准确

冲裁模零部件设计

二、定位零件(续)

2.侧刃(续)

尖角形侧刃:与弹簧挡销配合使用;

材料消耗少,但操作不便,生产率低; 可用于冲裁贵重金属。

特殊侧刃:既可定距,又可冲裁零件的部分轮廓

倒装式复合模

1-下模座 2-导柱 3、20-弹簧 4-卸料板 5-活动挡料销 6-导套 7-上模座 8-凸模固定板 9-推件块 10-连接推杆 11-推板 12-打杆 13-模柄 14、16-冲孔凸模 15-垫板 17-落料凹模 18-凸凹模 19-固定板 21-卸料螺钉 22-导料销