Why-why分析表

5WHY分析(Why-Why分析)

问:为什么管理者不了解现场? 答:因为老板选择错了管理者。

问:为什么老板选择错了管理者? 答:因为老板不合格。

总结:我们做why-why的目的是为了 解决问题。并且提出的解决方案不能

是含糊不清的。

建立一个好的设备保养 制度

建立设备保养制度 (具体如何实施,责任 到人,保养细则,保养

频率)

更换老板

六. 5why分析套表1

更换联结器

问:为什么油会从联结器泄露? 答:因为联结器内的橡胶油封已经磨损了。

更换橡胶油封

三. 分析过程易错点(问题本质)

案例背景:产线上出现生产安全事故,员工被夹具夹手。

问:为什么夹具夹手?

未抓住问题本质

抓住问题本质

答:慌忙中触动开关

答:夹具启动

问:为什么慌张?

问:为什么夹具启动就 会夹手

。。。。。。

进行5why分析必须遵循的原则

1.多人参与

2.头脑风暴

3.互相讨论

二. 5why分析案例1

案例背景:美国华盛顿广场的杰弗逊纪念馆大厦年久失修,表面斑驳陈旧,政府非常担心,派专家调查原因。

问:为什么大厦表面斑驳陈旧?

答:冲洗墙壁所用的清洁剂对建筑物有腐蚀作用,该大厦墙壁每年被冲洗的次数大大多余其他建 筑,腐蚀自然更加严重

拉上窗帘

二. 5why分析案例2

案例背景:假如你看到一个员工正在把木屑洒在机器之间的通道地面上

问:为什么将木屑撒地面上?

答:地面滑,不安全。

增加防滑垫

问:为什么地面为什么滑? 答:因为地面有油渍。

增加清洁频率

问:为什么地面有油渍? 答:因为机器在滴油。

设置接油器

问:为什么机器在滴油? 答:因为油从联结器泄露出来的。

5WHY_分析法培训(超经典)

1 – 原因

2 -为什 么?

2 -原因

3 -为什 么?

3 -原因

4 -为什 么?

4 -原因

5 -为什 么?

5 –根源

5WHY 研讨表

次数 为什么

原因

即时的解决方案

1

2

3

4

根本对策

5

源流对策

5WHY 故事 为什么丢失一个国家

Why1 为什么丢失一个国家-因为打败了一场战争 Why2 为什么打败这场战争-因为比敌人少了一位士兵 Why3 为什么少了一位士兵-因为这位士兵没有马骑无法参战 Why4 为什么没马无法参战-因为这位士兵的马的马掌掉了 Why5 为什么马掌会掉-因为铁匠在钉马掌时少钉了一根,然後马掌脱落了 Why6 为什么少钉一根钉子.....

车间每天都有扫不完的油

Why16 为什么没有完整的图纸管理方法,没有人监督技术图纸的更改 — 因为没有人制定制度,也没有人执行监督制度

Why17 为什么没有人制定制度,也没有人执行监督制度 — 因为技术部负责人经常变换

Why18 为什么技术部负责人经常变换 — 因为企业留不住人才

Why19 企业为什么留不住人才 — 因为企业没有很好的管理管理者

5Why首创自丰田公司的大野耐一, – 源于一次新闻发布会,有人问,丰田公司的汽车质量怎么会这么好?他回答说 :我碰到问题至少要问5个为什么。 – 大野耐一总是爱在车间走来走去,停下来向工人发问。他反复地就一个问题, 问“为什么”,直到回答令他满意,被他问到的人也心里明白为止——这就是 后来著名的“五个为什么”。

真正原因 十分接近真相的原因 表面原因

为什么? 答案:

看到的现象

真因必须靠更深入地挖掘,询问问 题何以发生。先问第一个“问什么 ”,获得答案后,再问为何会发生 ,依此类推,问5次“为什么”

WHY-WHY分析法

?-2

对策是将「(最后的)why」消灭

天 津 顶 正 包 材

(最后的) why 应 并无加油标准 该 应 材 料的 刚性 太低 该 应 设 定位 置不 明确 该

对

策

制订加油标准

提高材料的刚性 设定位置上作记号

使用why-why分析的时机

天 津 顶 正 包 材

一、大幅降低故障与不良之原因解析(10%~15%降至

吸入量不 足 軸封破損 吸入控制

同上兩項

4.環境

○

判定:○:沒問題 × :有問題

天 津 顶 正 包 材

不良例子及优良例子-1

表达现象的叙述之中,将原因和结果混在一起的例子

产品卡住于导具(guid)而 掉落,弄脏输送带。

产品污染输送带

(采取现场已经了解原因的现象,着手分析)

天 津 顶 正 包 材

电池到灯泡间

Why-Why分析的进行方法

天 津 顶 正 包 材

目的

追求真正原因

培养解决问题的能力

基本的想法

所谓Why Why分析是以系 统明了现象和原因关系 的方法 它有原因追求型和影响 预测型

〄Wh y 〄1 〄Wh y 〄2 〄Wh y 〄3 〄Wh y 〄4 〄Wh y 〄4

〄现象→原因 〄↓ 〄(现象)→原因 〄↓ 〄(现象)→原因 〄↓ 〄(现象)→原因 〄↓

6.应避免人的心理面的原因追求

7.文章宜短、简洁的说明文,务必放入主语 8.文中勿使用「不好」、「坏的」的语句

三现主义及二原主义

天 津 顶 正 包 材

?现场〆实际至发生不良/故障的地方

?现物〆观察发生不良/故障的实物,用以比较 正常与异常之差异点 ?现象〆切实掌握产生不良/故障的现象 ?原理〆真正了解加工动作的原理

五个WHY为什么分析法 与鱼骨图分析法 PPT

教训

现象=能观察到的事件或事实

5个为什么分析法的运用①

5个为什么分析法的运用②

异常现象 为什么?

(原因/效果关系)

直接原因 为什么?

真正的解决问题 必须找出问题的 根本原因,而不 是问题本身,根 本原因总是隐藏 在问题的背后。

(原因/效果关系)

原因 为什么?

Cause & Effect 魚骨圖

Prioritizations

Pareto 柏拉圖

5个为什么链式图表

问题

1 – 为什 么?

1 – 原因

2 -为什 么?

2 -原因

3 -为什 么?

3 -原因

4 -为什 么?

4 -原因

5 -为什 么?

5 –根源

“5Why分析”研讨表

次数

1 2 3 4 5

为什么

原因

5个WHY分析

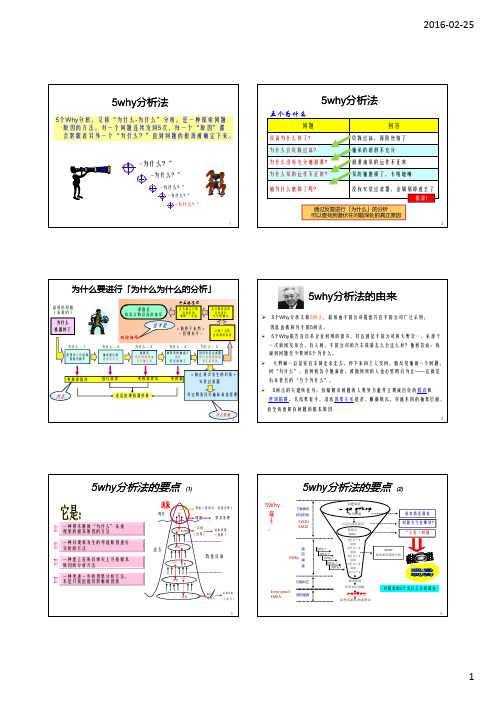

5个WHY分析,又称“为什么-为什么”分析。 是一种探索问题原因的方法。对一个问题连续发 问5次,每一个“原因”都会紧跟着另外一个“ 为什么?”直到问题的根源被确定下来。

–为什么?”

–为什么?”

–为什么?”

–为什么?”

–为什么?”

“5个Why分析”由来

5个Why分析又称5问法,最初由丰田公司提出并在丰 田公司广泛采用,因此也被称为丰田5问法。

即时的解决方案

根本对策 源流对策

一个使用5 why 的有意思的故事

为什么丢失一个国家

why1为什么丢失一个国家--因为打败了一场 战争

why2为什么打败这场战争--因为比敌人少了 一位士兵

why3为什么少了一位士兵--因为这位士兵没 有马骑无法参战

5Why分析表(案例)

5Why分析表(案例)XXX的产品A型针车型出现了针变形的问题。

在2018年3月9日进料检验时发现不良率为2.2%,共有5000个产品中有180个出现了问题。

经过5Why分析,发现问题的根本原因是监督不足,新进员工对产品认知不够规范,以及发现问题对策不够彻底。

在进行5Why分析时,参与人员应尽量全面,包括设计开发、工程、生产、品保、采购、业务、班组长和作业人员。

过程中应采取开放式的以事实为原则,并结合采用脑力激荡法等方式进行。

针对该问题,需要进行根本原因分析。

第一个为什么是电镀卡槽内卡住撞击变形;第二个为什么是已发现不良实行全检,未能追踪;第三个为什么是全检过程中QC没能对全检之后的产品进行仔细抽检;第四个为什么是控制不到位,OQC没能管控到;第五个为什么是QC未跟踪追查不良,原因是不够细心。

在问题点无法再现时,需要进行现品分析。

机器运行正常,生产模具一次成型下落不会发生变形,电镀之后发现不良变形。

发现变形后采取了全检措施,但新进员工经验不足挑选不够彻底。

分析产生的原因是电镀造成不良变形,新进员工挑选不彻底,OQC管控不到位,导致直接流出。

流出原因包括OQC未尽职责,全检员工技术培训不达标,发现不良没有严格管控,新进员工对产品认知不够规范,以及发现问题对策不够彻底。

包装人员的工作态度和责任心不够,导致了一些问题的出现。

需要加强对他们的培训和管理,提高他们的专业素养和责任感。

经过验证和再现确认,我们确定了电镀工序是造成产品不良的根本原因。

需要加强对电镀工序的监控和管理,确保其正常运行,避免出现问题。

在产品质量管控过程中,每一个环节都需要认真对待,特别是在最后的包装环节,更不能出现任何马虎和虎头蛇尾的情况。

我们需要建立完善的质量管理体系,确保产品质量符合标准。

5个为什么

Why?

作业方法 没有明确

很少进行 该作业

Why?

没有时间 维护设备

设备全负 荷运作

生产量多

接了很多 定单

公司 要赚钱

推论要理性、客观,千万要避免借口类答案

12

2

2016‐02‐25

Why应用要点

避免对原因的追求牵涉到了人的心理 1、牵涉到了人的心理面,往往就导不出再发防止的对策 担当者很忙 作业者心情烦躁 检查人员在检查的时候想着其他的事情 2、为什么的矛头要指向能够由此导出再发防止对策的设备面, 管理制度面等等。

原因点 (POC)

为什么? 为什么? 为什么? 为什么? 为什么?

为什么?1 原因

为什么?2 原因

为什么?3 原因

为什么?4 原因

为什么?5

问题发生在哪块? “去看“问题

5WHY 根本原因调查分析

根本原因 对策/纠正措施

评估对策成效 流程/标准化/吸取教训

对根源的5个为什么分析调查

6

1

2016‐02‐25

Why? 4 原因4

Why? 5 原因5

问题 纠正

预防 措施

根本原因 纠正措施 吸取教训

问题点识别(大的、模糊的、复杂的) 问题点澄清 原因所在

原因点 原因点 原因点

Why? 1 原因1 Why? 2 原因2 Why? 3 原因3

Why? 4 原因4 Why? 5 原因5

根本原因

纠正措施

吸取教训

系统解决问题 5WHY

问题点识别(大的、模糊的、复杂的) 问题点澄清 原因所在

原因点 原因点 原因点 Why? 1 原因1 Why? 2 原因2 Why? 3 原因3 Why? 4 原因4 Why? 5 原因5

五个为什么分析法

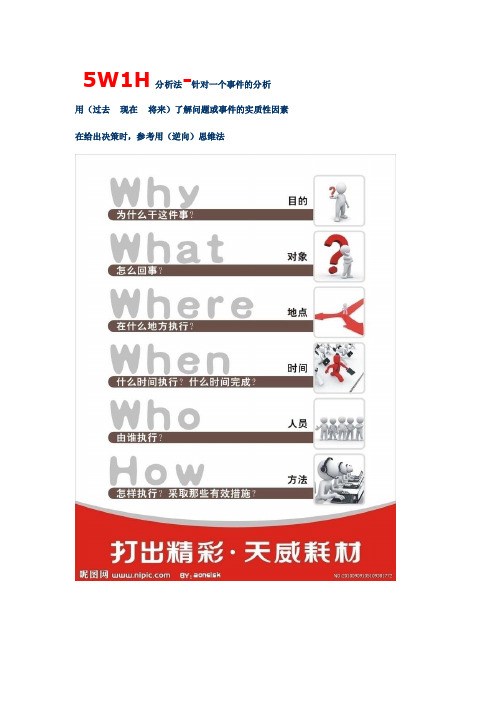

5W1H分析法总结

5W1H分析法-针对一个事件的分析用(过去现在将来)了解问题或事件的实质性因素在给出决策时,参考用(逆向)思维法When ----(何时)什么时间事情的发生时间结束时间持续时间为什么会持续这么长时间为什么会在那个时间发生(其他时间发生的可能性)事情应该在什么时间发生以后会在什么时间发生Where----(何地)什么地点事情的发生地点为什么会发生在这里(其他地点发生的可能性)环境的特点事情应该在什么地点发生事情还会在什么地方发生Who----(何人)什么人事情的各个利益个体为什么事情与他们有关会发生在他们身上还会与什么人有关事情还会在谁身上发生What----(何事)什么事这件事情的性质为什么会发生发生的原因目标既对什么利益个体有好处或坏处结果如何这样的事情会不会再次发生Why----(何故)为什么这件事情是否可以避免这件事情需不需要解决用什么方式解决以后发生如何处理How----(何法)怎么办解决方法及如何操作为什么用这种方法解决有没有更好的方法对六个方面的问题经过逐轮考虑后,就应着手提出改进意见,建立新的处理事情的方法。

罗列事情的各种要素找出关键点提出解决事情的各种方案找出合适的在构思新的方法时,可以运用取消、合并、重排、简化等“四种技巧”(也叫“ECRS技术”)如何处理一件事情1 仔仔细细了解情况(清晰透彻)理解掌握确凿事实及其重要性是作出正确决定的秘诀2 从各个角度提出问题(多向发散型思维)3 为什么4 找出问题的因素5 分清主次6 列出关键因素7 找到核心(主要因素主线)8 以统帅的角度处理整个事件罗列各种答案及其产生后果或影响权衡利弊9 结合实际找出最佳答案“5W+1H”原则1“5W1H”是一种定律,是一种原理,也是一种流程,更是一种工具,广泛运用至企业管理和日常工作生活和学习中;2“5W1H”为我们提供了科学的工作分析方法,常常被运用到制定计划草案上和对工作的分析与规划中,并能使我们提高效率和使工作的有效执行1“5W”最早是由1932年美国政治学家拉斯维尔提出的一套传播模式;2经过人们的不断运用和总结,逐步形成了一套成熟的“5W+1H”模式。