一种氨酸法转鼓氯基肥料生产方法-司尔特

年产万吨氨酸法复合肥生产系统节能

05

结论与展望

年产万吨氨酸法复合肥生产系统节能的可行性

技术可行性

氨酸法复合肥生产系统在技术上具有节能潜力,可以通过优化工 艺、改进设备和提高能源利用效率等方式降低能耗。

经济可行性

通过节能措施,企业可以降低生产成本,提高经济效益,同时也有 利பைடு நூலகம்增强企业竞争力。

环境可行性

节能不仅可以减少能源消耗,还可以降低环境污染,符合可持续发 展的要求。

市场前景与企业竞争力提升

市场需求

随着农业的发展和农民对肥料要求的提高,复合肥的市场需求量不 断增长。节能型复合肥生产系统可以更好地满足市场需求。

产品差异化

节能型复合肥生产系统可以为企业提供独特的产品特点,区别于其 他竞争对手,提高市场竞争力。

成本优势

通过节能措施,企业可以降低生产成本,提高经济效益,从而在价格 上具有竞争优势。

生产过程中的能源浪费环节

热量散失

生产过程中存在大量的热 量散失,如反应釜的加热 过程、干燥设备的热量损 失等。

设备空转

在生产过程中,设备空转 的情况时有发生,导致能 源的浪费。

不合理的工艺流程

不合理的工艺流程可能导 致能源的浪费,如重复加 热、不必要的冷却等。

03

节能技术与方案

新型节能设备的选择与应用

冷却与包装

将干燥后的颗粒冷却并包装。

主要生产设备的能耗分析

01

02

03

反应釜

反应釜是复合肥生产中的 关键设备,其能耗较高, 主要来自于加热和搅拌装 置的运行。

造粒机

造粒机是制备颗粒的关键 设备,其能耗较高,主要 来自于电动机的运行。

干燥设备

干燥设备是复合肥生产中 的重要设备,其能耗较高 ,主要来自于加热装置的 运行。

氨酸法复合肥工艺流程531

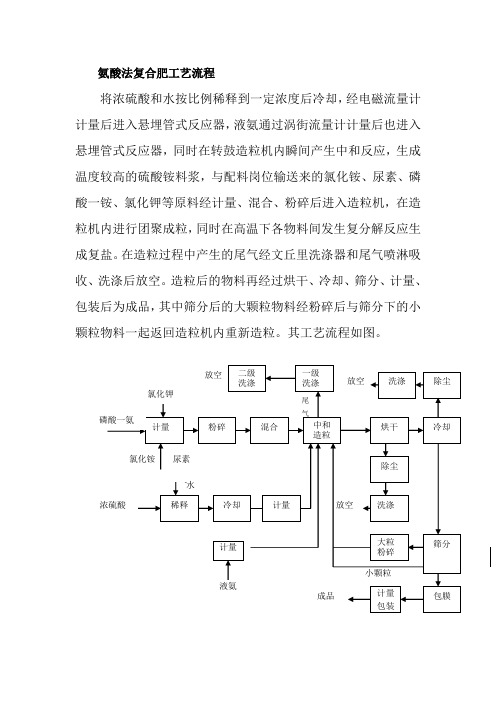

氨酸法复合肥工艺流程

将浓硫酸和水按比例稀释到一定浓度后冷却,经电磁流量计计量后进入悬埋管式反应器,液氨通过涡街流量计计量后也进入悬埋管式反应器,同时在转鼓造粒机内瞬间产生中和反应,生成温度较高的硫酸铵料浆,与配料岗位输送来的氯化铵、尿素、磷酸一铵、氯化钾等原料经计量、混合、粉碎后进入造粒机,在造粒机内进行团聚成粒,同时在高温下各物料间发生复分解反应生成复盐。

在造粒过程中产生的尾气经文丘里洗涤器和尾气喷淋吸收、洗涤后放空。

造粒后的物料再经过烘干、冷却、筛分、计量、包装后为成品,其中筛分后的大颗粒物料经粉碎后与筛分下的小颗粒物料一起返回造粒机内重新造粒。

其工艺流程如图。

对以上新增设备名称、型号、材质数量及要求均见新增设备一览表。

10万吨/年氨酸造粒复合肥技改项目新增设备一览表。

氨酸法——精选推荐

(一)酸氨管式反应器造粒技术的工艺过程工艺流程简述来自配料工序的各固体原料(氯化钾、磷酸一磷、固体尿素、氯化铵、普钙、填充剂等)和系统的返料进入转鼓造粒机,由硫酸贮罐来的浓硫酸和尾气洗涤系统的洗涤液,经计量后加入到特制的管式反应器的混和段进行混和稀释;来自氨站的液氨经计量后分为两路,一路通过液氨蒸发器和混和器A与少量蒸汽混和气化,经管式反应器混和段进入反应段,通过特制的分布器快速与混和后的稀硫酸反应,生成的高温硫酸铵溶液经雾化喷头均匀喷涂到造粒机料床上。

另一路液氨通过液氨蒸发器和混和器B与蒸汽混和气化后,由混和分布器进入料层与料层中的磷酸一铵、普钙等继续在造粒机内进入化学反应,同时释放出化学反应热,干湿物料在造粒机的转动作用下团聚成粒,如有尿液等液体原料喷入,则氨、酸及洗涤水量适当降低,以保证造粒的液相与热量平衡。

管式反应器排出的水蒸汽以及料层中排出的水蒸汽随造粒尾气排出,造料尾气经复喷管和洗涤塔进行洗涤吸收,经洗涤后的净化尾气经尾气风机烟囱排空,洗涤液用泵送至洗涤塔和管式反应器,洗涤水通过管式反应器后形成过热蒸汽及高温料浆予以回收。

出造粒机的物料经干燥、筛分、冷却、筛分、包膜处理后进入成品库进行包装,大粒返料经破碎后与细粉返料一起返回造粒系统,干燥、冷却尾气以及吸尘尾气分别经旋风除尘器、重力沉降和水浴洗涤三级处理后达标排放。

(二)氨酸管式反应器喷浆造粒新技术的主要特征1、造粒工况明显改善和稳定造粒部分利用气氨与硫酸、磷酸一铵的化学反应热来提高造粒物料温度和改善物料特性,提温幅度可达15-30℃,而并非主要靠蒸汽和尿液来提高造粒温度,造粒温度可高达75-85℃,物料水份小于2.5%,成球率高达60%以上。

2、实现一段干燥工艺、简化工艺过程由于造粒物料温度较高,水份较低,一段干燥便于使产品水份降至1.5%以下,实现了一段干燥工艺生产高氮尿基复合肥工艺过程,简化了工艺过程。

3、实现热筛分、热破碎工艺、提高能源利用率由于干燥后产品水份较低(小于1.5%)可满足热筛分和热大粒破碎工艺,同时也提高了热返料的热量利用效率,以及降低了冷却负荷,缓解了产品的热结块倾向。

氨酸法工艺在复合肥料生产中的应用

[摘要]介绍氨酸法工艺用于复合肥料生产的发展进程及其特点,比较了氨酸法管式反应器工艺与氨酸法料床直接反应工艺的优缺点,进行了初步的技术经济比较。

氨酸法工艺用于传统团粒法生产装置的改造切实可行。

[关键词]氨酸法工艺;复合肥;管式反应器工艺;料床直接反应工艺[中图分类号]TQ 444[文献标识码]A[文章编号]1007-6220(2009)01-0053-03[收稿日期]2007-09-17;[修回日期]2008-09-24[作者简介]段立松(1974-),男,湖南邵阳人,工程师,长期从事磷复肥生产技术的研发和推广工作。

E-mail :duanlisong@hotmail.comApplication of acid ammoniation process in production of compound fertilizerDUAN Li-song(Keyi Fertilizer Engineering Technology Center ,Shanghai Research Institute of Chemical Industry ,Shanghai 200062,China )Abstract :The development and characteristics of acid ammoniation process in application of compound fertilizer are introduced ;the advantages and disadvantages ,and their technical and economic indexes both pipe reactor process and material bed direct reactor process are compared.The acid ammoniation process is considered feasible for the transformation of traditional agglomerating granulation plant.Key words :acid ammoniation process ;compound fertilizer ;pipe reactor process ;material bed directreactor process 氨酸法工艺在复合肥料生产中的应用段立松(上海化工研究院科奕化肥工程技术中心,上海200062)531氨酸法工艺生产复合肥综述本文中的氨酸法工艺,是指在复合肥生产过程中加入部分的酸(磷酸、硫酸)和氨作为原料,同时利用氨酸中和反应产生的热量提高造粒物料的温度,帮助物料成粒,又减少了能耗。

浅谈氨酸法工艺在复合肥生产中的应用

第25卷 第2期Vol.25 No.2平 原 大 学 学 报JOURNAL OF PIN GYUAN U NIV ERS IT Y2008年04月 Apr.2008浅谈氨酸法工艺在复合肥生产中的应用3孟 华(河南心连心化肥有限公司,河南新乡453731)摘 要:在复合肥的各种生产工艺中,氨酸法工艺因对降低生产成本和提高产品质量都有较大的帮助,而受到诸多生产厂家的青睐。

我公司的氨酸法工艺经过不断改进和完善,取得了良好的效果。

关键词:喷浆造粒;氨酸法;反应温度;成球率中图分类号:TQ440 文献标识码:B 文章编号:1008-3944(2008)02-0160-02 一、我公司生产工艺现状我公司复合肥主要采用尿素溶液喷浆造粒工艺(使用现有尿素厂的已溶解尿液),由于原料成本的急剧增长以及顾客对产品质量的要求越来越高,现有的生产工艺也暴露出了一些问题:1)产品颗粒水分高、强度低,颗粒疏松,在储存、运输过程中容易吸湿、粉化,结块比较严重;2)系统水不平衡,生产、生活用水不能全部消耗,部分污水外排,污染环境,如果污水进行处理,费用较高;3)造粒系统成球率低、返料高,导致系统粉尘量大,除尘系统负荷高、除尘效率低,污染环境;4)利用蒸气加热,生产能耗较高;5)尿基高氮、高养分复合肥生产非常困难,造粒成球率低,洗涤水不平衡,产品质量很差。

因此,我公司尿液喷浆造粒工艺产品在质量和成本上已经越来越没有优势,缺乏市场竞争力,所以在原有生产工艺的基础上,充分利用现有装置进行改造,提高产品的质量,同时降低生产成本,是现实而紧迫的任务。

氨酸法工艺自然就成了我们的第一选择。

二、氨酸法工艺及特点所谓氨酸法复合肥生产工艺就是在现有复合肥生产工艺的基础上,利用稀硫酸与氨反应生成硫酸铵的过程中所释放出来的热量以及硫酸铵的粘性来达到提高生产物料成球率和降低成品水分的目的。

为在尿基复合肥生产中引入反应热,欧美各国早就开发了氨酸法尿基复合肥造粒技术,目前比较有代表性的有辽通化工公司引进美国酸、氨双喷管+尿液喷浆造粒工艺,中原大化公司引进K 2T 公司硫酸喷淋氨化+尿液喷浆造粒工艺,浙江镇海炼化东海复合肥公司引进了挪威Hydro 公司的硫酸喷淋氨化+尿液喷浆(或磷铵管式反应器+尿液喷浆)造粒工艺,乌鲁木齐石化公司引进了Incro 公司的硫酸喷淋氨化+尿液喷浆(或硫酸铵管式反应器+尿液喷浆)造粒工艺[1]。

一种氨酸法生产多肽复合肥的工艺方法[发明专利]

![一种氨酸法生产多肽复合肥的工艺方法[发明专利]](https://img.taocdn.com/s3/m/9202488958fafab068dc0206.png)

专利名称:一种氨酸法生产多肽复合肥的工艺方法专利类型:发明专利

发明人:信书宝,金保华,李德福

申请号:CN201110063600.9

申请日:20110309

公开号:CN102241545A

公开日:

20111116

专利内容由知识产权出版社提供

摘要:本发明公开了一种氨酸法生产多肽复合肥的工艺方法,主要有以下工艺步骤:1、将金属蛋白酶和固体原料复合肥粉碎后送至混合贮槽内进行搅拌后进入造粒机。

2、将计量的浓硫酸倒入贮槽内进入反应釜;循环水贮槽的计量的水也进入反应釜,浓硫酸和水在反应釜内被稀释成稀硫酸后进入管式反应器。

3、将计量的无水液氨加入到氨罐内进入蒸发混和器与蒸汽混和气化,形成气铵进入管式反应器与稀硫酸反应生成硫酸铵溶液经雾化喷头喷涂到造粒机内的物料上进行造粒;4、另一路气氨由混和分布器进入到料层中继续在造粒机内进入化学反应,同时释放出化学反应热,干湿物料在造粒机内成粒。

本发明实现无填充剂造粒,可替代传统尿基复合肥生产工艺。

申请人:山东远东国际生物化工股份有限公司

地址:276001 山东省临沂市苍山县尚岩镇

国籍:CN

更多信息请下载全文后查看。

氨酸法技改方案323

氨酸法复合肥技术改造方案一、氨酸造粒复合肥生产原理1、液氨与稀硫酸中和反应工业浓硫酸经稀释后与定量的液体无水氨(液氨)通过悬埋管式反应器在造粒机中进行中和反应,生成硫酸铵料浆并放出热量,其化学反应方程式:H2SO4(稀)+2NH3=(NH4)2SO4+Q2、氯化钾、磷酸一铵与硫酸铵间的复分解反应从配料岗位输送到造粒机内的氯化钾和磷酸一铵在低温下可进行复分解反应生成磷酸二氢钾和氯化铵,但该反应在温度低时反应缓慢生成的磷酸二氢钾量较低;当硫酸与液氨进行中和反应放出大量的热量时,物料温度升高,进而加快了该反应速度。

同时液氨与硫酸进行中和反应生成的高温硫酸铵又与物料中的氯化钾发生复分解反应,生成硫酸钾和氯化铵。

KCl+ NH4 H2PO4= KH2PO4+ NH4Cl(NH4)2SO4 +2 KCl= K2SO4+2NH4Cl3、复盐固溶体的形成该物料中氯化钾和磷酸一铵发生复分解反应生成的氯化氨与原料中的氯化钾将形成氯化铵钾复盐固溶体[(NH4,K)Cl]。

硫酸与液氨进行中和反应生成的硫酸铵又与氯化钾复分解反应所产生的硫酸钾形成硫酸铵钾固溶体[(NH4,K) 2SO4]。

氯化钾和磷酸一铵反应生成的磷酸二氢钾与原料中的磷酸一铵又形成磷酸铵钾固溶体[(NH4,K) H2PO4]。

这些固溶体将是该肥料的主要成分,并在造粒过程中起到粘结成球的作用。

其化学反应式如下:(1~ p)NH4Cl+ p KCl=(NH4,K)Cl p=0~1(1~q) (NH4)2SO4+q K2SO4=(NH4,K) SO4 q =0~1(1~n) NH4 H2PO4+nk H2PO4=(NH4,K)H2PO4 n=0~1二、工艺改造路线的选择原转鼓蒸汽造粒复混肥生产工艺,生产过程中尚存在如下问题:(1)原工艺在造粒时需消耗大量蒸汽进行预热,造成了成球后的物料水分高,需消耗大量的无烟煤进行烘干,从而增加了成本,降低了产能。

(2)原工艺由于在生产过程中一次成球率低,使生产系统余料返料量大,从而出现了装置产量低,电耗高,物料损耗大,粉尘污染严重,生产成本直线上升等问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一种氨酸法转鼓氯基肥料

的生产方法

发明人:向景渺、汤海侯、钟耀新、刘宏

说明书摘要

发明名称:

一种氨酸法转鼓氯基肥料的生产方法

摘要:

本发明公开了一种氨酸转鼓氯基水溶性肥料的生产方法,该方法根据复合肥产品N:P:K组分设计比例确定量的氯化铵、氨酸造粒设备(通入氨气、稀硫酸)进行中和反应造粒。

氨酸反应母粒与根据复合肥产品N:P:K设计比例确定量的氮原料、磷原料、钾原料、微量元素肥料在转鼓造粒机内形成颗粒复合肥料;本发明方法生产过程中使用转鼓复合肥生产中的常规原料,无缩二脲增加,产能提高,能耗降低;生产的氯基肥料,成粒率在80%~90%、粒径光圆、Φ2.0 ~4.0mm 之间的颗粒的强度能达到15N 以上,不结块、不粉化;且该氯基肥料能缓慢长效释放肥效,适用于农作物用肥,属于国家农业产业化推广范畴。

权利要求书

1、一种氨酸法转鼓氯基肥料的生产方法,所述方法包括以下步骤:

a)将复合肥料造粒用的氨气、稀硫酸通过管式反应造粒喷头中。

b)将氮原料、磷原料、钾原料、微量元素加入转鼓造粒机内与氨酸放映产物混合造粒,得到氯基肥料颗粒。

2、根据权利要求1所述方法,其特征在于:所诉氨酸法反应造粒喷头,经过预处理氨气利用率达到95%以上,通过尾气检测无氨气排出(环保)

3、根据权利要求2所述方法,其特征在于:所述氨酸反应产物与氮原料、磷原料、钾原料、微量元素混合造粒过程同步进行,中和反应能量利用率高,产品成粒率高达80%-90%;

5、根据权利要求1所述方法,其特征在于:氨酸反应与原料混合造粒同时完成,造粒工艺温度<60℃。

说明书

一种氨酸法转鼓氯基肥料的生产方法

技术领域

[0001] 本发明涉及一种氨酸法转鼓氯基肥料的生产方法,尤其是氨酸工艺肥料的生产方法。

背景技术

[0002] 现有常规转鼓造粒工艺生产的氯基肥料,由于使用碳酸氢铵高温分解

出氨气,与磷酸一铵进行氨酸反应造粒,且磷酸一铵属于弱酸性与氨气反应率低、碳酸氢铵需高温分解能耗高。

[0003] 高塔工艺生产必须利用尿素熔融制备尿液,由于工艺特性无法生产氯基肥料。

[0004] 有鉴于此,确有必要提供一种生产方法以生产能够解决上述问题的氯基肥料。

发明内容

[0005] 本发明的目的在于提供一种氨酸法转鼓氯基肥料的生产方法,该方法使用转鼓复合肥生产中的常规原料,生产的氯基肥料,成粒率在80%~90%、粒径光圆、Φ2.0 ~4.0mm 之间的颗粒的强度能达到15N 以上,不结块、不粉化;且该氯基肥料生产过程明显提高氨气利用率、能耗降低,属于节能降耗推广项目。

[0006] 为实现上述发明目的,本发明采用如下技术方案:

[0007] a)将氨气、稀硫酸通入管式反应器中,制取氨酸反应产物。

[0008] b)将磷原料、钾原料、微量元素加入转鼓造粒机内与氨酸反应产物混合造粒,得到氯基肥料。

[0009] 在步骤b得到所述的氯基肥料颗粒后,可对氯基肥料进行干燥、冷却、筛分、防结块表面处理、包装得到氯基肥料。

[0010] 发明人在大量实验、生产中发现,所述的氨酸造粒法能降低造粒温度5-10度,蒸汽使用量降低50%,且所述的氨酸法反应过程生成的硫酸铵、磷酸二铵均为肥料原料。

[0011] 优选的,硫酸铵为农作物提供硫元素能提高农作物抗病性、磷酸二铵能作为缓释长效肥料原料能提高肥效。

[0012] 优选的,所述氨气,其添加比例为0.35%~0.5%(重量);所述稀硫酸,其添加比例为0.1%~0.15%(重量);

[0013] 优选的,氨酸反应蒸汽减少50%,造粒工艺温度<60℃。

[0014] 本发明中所述的磷原料为现有的转鼓复合肥生产中的常规原料,包括农用磷酸一铵。

[0015] 本发明中所述的钾原料为现有的转鼓复合肥生产中的常规原料,包括

硫酸钾、氯化钾和磷酸二氢钾中的一种以上。

[0016] 本发明中所述的微量元素为现有的转鼓复合肥生产中的常规原料,包括硫酸铜、硫酸亚铁,硫酸锌、钼酸铵、硼砂和硫酸镁中的一种。

具体实施方式

[0017] 以下实施例中的数值是指质量百分比。

[0018] 例1:

[0019] 15-15-15CL 生产配方:氯化铵40.0%、磷酸一铵35%、氯化钾25%、氨气0.35%、稀硫酸0.1%。

[0020] 原料经造粒加工生产成复合肥。

[0021] 经测试,此复合肥生产过程中成粒率80%~85%;此复合肥,经检测分析,颗粒大小为Φ2.0 ~4.0mm 间的肥料颗粒强度为15N~20N. 溶解时间8min,用户将其直接撒施使用。

[0022] 例2:

[0023] 15-10-15CL 生产配方:氯化铵45.0%、磷酸一铵20%、氯化钾25%、辅料10%、氨气0.35%、稀硫酸0.1%。

[0024] 原料经造粒加工生产成复合肥。

[0025] 经测试,此复合肥生产过程中成粒率80%~85%;此复合肥,经检测分析,颗粒大小为Φ2.0 ~4.0mm 间的肥料颗粒强度为15N~20N. 溶解时间8min,用户将其直接撒施使用。

[0026] 例3:

[0027] 16-10-14CL 生产配方:氯化铵46.0%、磷酸一铵20%、氯化钾24%、辅料10%、氨气0.35%、稀硫酸0.1%。

[0028] 原料经造粒加工生产成复合肥。

[0029] 经测试,此复合肥生产过程中成粒率80%~85%;此复合肥,经检测分析,颗粒大小为Φ2.0 ~4.0mm 间的肥料颗粒强度为15N~20N. 溶解时间8min,用户将其直接撒施使用。

[0030] 例4:

[0031] 12-6-7S 生产配方:尿素28.0%、硫酸铵30.0%、磷酸一铵6.0%、硫酸钾10.0%、氯化钾3.0%、腐值酸30%、氨气0.35%、稀硫酸0.1%。

[0032] 原料经造粒加工生产成复合肥。

[0033] 经测试,此复合肥生产过程中成粒率80%~85%;此复合肥,经检测分析,颗粒大小为Φ2.0 ~4.0mm 间的肥料颗粒强度为15N~20N. 溶解时间8min,用户将其直接撒施使用。