基于DEFORM3D二次开发的塑性成形过程组织演化模拟

DEFORM二次开发各模块介绍

材料本构模型是实现计算机数值模拟的前提条件之一,【关于计算机数值模拟技术的发展介绍】本论文所采用的有限元模拟软件DEFORM-3D进行材料的微观组织模拟介绍,DEFORM-3D 有限元软件是集成了原材料、成形、热处理和机加工为一体的软件,可用于分析各种塑性体积成形过程中金属流动以及材料的应力、应变和温度等物理场量的分布变化情况,同时提供了材料的流动、模具间的填充、成型过程的载荷量、模具所受应力、材料的纤维流向、成型过程的坯料形成、材料的韧性断裂以及金属微观组织结构等信息。

为了实现在金属成形工艺模拟过程中进行微观组织演化的定量预测,所使用的模拟软件必须有包含微观组织变化的本构模型和专门的微观组织演化分析模块。

当前国际上虽然有多个知名商业有限元软件流行,但是它们都不具备微观组织演化的预测功能;或者软件具有微观组织变化的本构模型,但仍需使用者输入材料的参数方可进行,而软件不提供材料的参数;故很多软件都淡化此微观组织演化分析模块。

庆幸的是多数商业软件都为二次开发设置了用户子程序功能,通过编制用户子程序就能实现对微观组织演化的预测功能。

用户自定义本构模型的输入方法在当今的科学研究方向中,新材料的开发占据了一个重要的角色。

不同的材料工作者开发了不同的新材料,得到了不同的本构模型,需要对这种新材料进行模拟,为了满足这种需求,DEFORM提供了两种用户自定义本构模型的输入方法:(1)以函数形式输入本构模型。

DEFORM提供了若干常用本构模型,如图4.6所示。

若用户的本构模型与系统提供的本构模型一致,则可直接输入其相关系数即可;若用户的本构模型在系统中不存在,则可通过二次开发编程的方式将用户的本构模型加入到DEFORM中,然后在图4.6中选择“User routine”并输入所调用的本构模型子程序的编号。

(2)以数据形式输入本构模型。

DEFORM还允许通过输入数据的方式来定义材料的塑性流动行为。

具体方法是根据材料的真应力一真应变曲线,取若干个数据点,逐个输入该材料在某个温度、某个变形速率和某个真应变下的真应力。

Deform塑性加工模拟实验

Deform锻造模拟工艺

Deform模拟过程基本思路

1.读入模型

2.模型前处理

3.计算、后处理(结果分析)

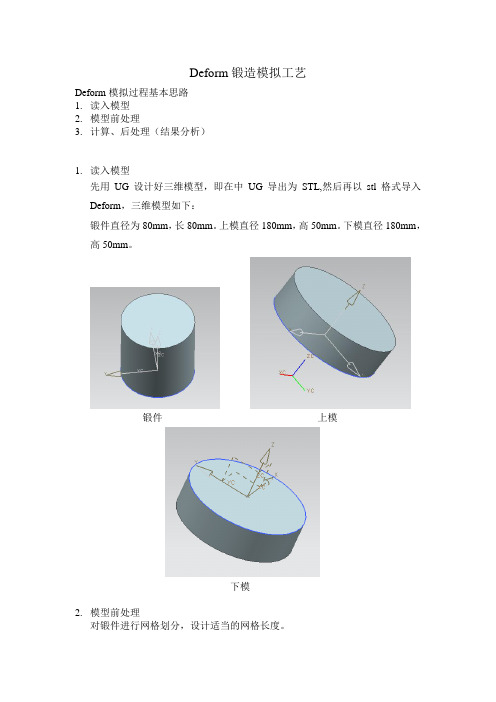

1.读入模型

先用UG设计好三维模型,即在中UG导出为STL,然后再以stl格式导入Deform,三维模型如下:

锻件直径为80mm,长80mm。

上模直径180mm,高50mm。

下模直径180mm,高50mm。

锻件上模

下模

2.模型前处理

对锻件进行网格划分,设计适当的网格长度。

设置材料属性,即设置锻件所用的材料。

添加上下模,并设置上下模的移动,具体数据可以参看模拟过程的文件。

上模设置

下模设置

整体位置关系如下图所示:

整体位置关系设置作业温度为68℃。

设置模拟条件,添加接触关系。

检查可否生成数据,若无错误即可生成数据了。

开始进行计算。

3.后处理,结果分析

初始阶段(Step-1)如下所示:

不同阶段Strain-Effective如下所示,只选取了-1,10,16,20步。

Step-1 step10

Step16 step20 最后一步的应变以及其中三点的应变曲线如下:

不同阶段Velocity-Total vel关系如下,只选取了-1,10,16,20步。

Step-1 step10

Step16 step20

材料学院

熊明华

S0*******。

DEFORM二次开发各模块介绍

材料本构模型是实现计算机数值模拟的前提条件之一,【关于计算机数值模拟技术的发展介绍】本论文所采用的有限元模拟软件DEFORM-3D进行材料的微观组织模拟介绍,DEFORM-3D 有限元软件是集成了原材料、成形、热处理和机加工为一体的软件,可用于分析各种塑性体积成形过程中金属流动以及材料的应力、应变和温度等物理场量的分布变化情况,同时提供了材料的流动、模具间的填充、成型过程的载荷量、模具所受应力、材料的纤维流向、成型过程的坯料形成、材料的韧性断裂以及金属微观组织结构等信息。

为了实现在金属成形工艺模拟过程中进行微观组织演化的定量预测,所使用的模拟软件必须有包含微观组织变化的本构模型和专门的微观组织演化分析模块。

当前国际上虽然有多个知名商业有限元软件流行,但是它们都不具备微观组织演化的预测功能;或者软件具有微观组织变化的本构模型,但仍需使用者输入材料的参数方可进行,而软件不提供材料的参数;故很多软件都淡化此微观组织演化分析模块。

庆幸的是多数商业软件都为二次开发设置了用户子程序功能,通过编制用户子程序就能实现对微观组织演化的预测功能。

用户自定义本构模型的输入方法在当今的科学研究方向中,新材料的开发占据了一个重要的角色。

不同的材料工作者开发了不同的新材料,得到了不同的本构模型,需要对这种新材料进行模拟,为了满足这种需求,DEFORM提供了两种用户自定义本构模型的输入方法:(1)以函数形式输入本构模型。

DEFORM提供了若干常用本构模型,如图4.6所示。

若用户的本构模型与系统提供的本构模型一致,则可直接输入其相关系数即可;若用户的本构模型在系统中不存在,则可通过二次开发编程的方式将用户的本构模型加入到DEFORM中,然后在图4.6中选择“User routine”并输入所调用的本构模型子程序的编号。

(2)以数据形式输入本构模型。

DEFORM还允许通过输入数据的方式来定义材料的塑性流动行为。

具体方法是根据材料的真应力一真应变曲线,取若干个数据点,逐个输入该材料在某个温度、某个变形速率和某个真应变下的真应力。

Deform—3D在金属塑性成形原理教学中的应用研究

Deform—3D在金属塑性成形原理教学中的应用研究作者:程亮孙凌燕陈逸来源:《山东工业技术》2018年第19期摘要:针对《金属塑性成形原理》内容抽象、理论较多,现有的教学设计无法弥合抽象理论知识与工程实际应用间的“割裂”这一课程特点,本文提出了基于有限元模拟软件Deform-3D强大的建模和后处理功能,以其在抽象概念的形象化、塑性加工过程的演示等方面的应用为要点,通过实例介绍了该软件在课程设计中的重要作用。

关键词:Deform-3D;金属塑性成形原理;课程设计DOI:10.16640/ki.37-1222/t.2018.19.1980 引言《金属塑性成形原理》是材料成型及控制工程专业的一门重要的专业基础课,不仅涵盖了材料成形中广泛应用的基本原理,而且与实际工程问题密切相关。

通过该课程的学习,学生需掌握金属塑性变形的原理和变形规律,为后续的专业核心课程——《冲压成形工艺与模具设计》、《锻造成形工艺与模具设计》等的学习打下基础,也为制订合理的塑性成形工艺奠定理论基础。

该课程内容抽象,概念与专业术语较多,涉及大量的数学推导及应力分析,需要学生具备良好的《高等数学》、《线性代数》和《材料力学》基础,教学难度倍增,即使在教学中使用案例法、演示法等教学方法,学生仍然反映教学内容枯燥,学得吃力。

这一方面与受教育群体所发生的变化有关,95后大学生作为一个特殊群体,在学习特征方面呈现出不同于前代90后的特点,理论学习能力较弱;另一方面现有的教学设计仍然无法弥合课程中抽象理论知识与工程实际应用间的“割裂”。

1 教学思路作为一门承前启后的专业基础课,《金属塑性成形原理》的重要性可见一斑,如何有效地组织课堂教学,帮助打着网络时代烙印95后学生高效地利用课堂时间和课外碎片时间进行学习,成为教学设计过程中必须要考虑的问题。

为此,笔者提出采用有限元仿真技术作为教学的辅助手段,借助有限元仿真软件强大的后处理和动画功能,帮助学生直观地感受和追踪坯料在塑性加工过程中的应力应变分布的演化规律。

基于DEFORM3D二次开发的塑性成形过程组织演化模拟

与微观耦合 ! 不具 备 微 观 组 织 演 化 的 模 拟 和 预 测 功

!! 引 ! 言

高温成形过 程 中 ! 金 属 将 发 生 动 态 和 静 态 再 结 晶 ! 产生新的晶 粒 " 这 种 微 观 组 织 的 演 变 在 很 大 程 度上决定 了 产 品 的 宏 观 力 学 性 能

’ !! "(

能 ! 或者只具有 简 单 的 预 测 能 力 ! 其 模 型 并 不 一 定 适合于所 考 察 的 问 题 " 本 文 通 过 对 ] C _ 7 > ? O ] 二次 开发 ! 将适合于材 料 的 组 织 模 型 与 成 形 的 热 力 耦 合 计算结合 ! 模拟热成形过程中的组织演化 "

"利用热加工

" -! 如果等 效 应 变 大 于 临 界 应 变 " 则 开 始 计 算 动 态 再结晶过程 # 当动态再结晶分数 F ## 9 W $ 时"则 直

接转为晶粒长大 的 有 关 计 算 ! 把 静 态 再 结 晶 模 型 与 热传导有限元耦合 " 可以分析卸载后的静态再结晶 ! ] C _ 7 > ? O ] 是由 / 0 2 公司开发的一个体积成 形有限元工艺模 拟 专 用 商 业 软 件 " 其 用 户 定 义 子 程 序的代码储存在 M C __ : Z > 9 _中 " 有 限 元 主 程 序 通 过 调用该文件中的 子 程 序 " 可 以 计 算 出 用 户 自 定 义 变 量的值 ! 所以关 键 问 题 在 于 该 子 程 序 的 编 写 ! 其 中 ( / )P/ E 子程序包含了 有 限 元 计 算 中 所 有 的 变 量 ! 通过这个用户 子 程 序 " 可 以 修 改 所 有 这 些 变 量 ! 该 子程序申明如下 $ / ( R ) ’(0 1 * 4 % ( / )P/ E ) F" ] ) F" () F" 0 4P." ] 0 S 万方数据 " " " " " P. ) F + ) F R 4 / 0 / 4 4 . / 0 4 . /"

DEFORM-3D基本操作指南

3、设置模拟类型

1)、deformation:变形模拟 2)、heat transfer:传热模拟 3)、transfmation:相变模拟 4)、diffusion:扩散模拟 5)、grain:晶粒度模拟 6)、heating:热处理模拟

二、导入毛坯几何文件

1.在前处理的物体操作窗口中点击按钮 (Geometry) ,然后再选 择 (Import Geometry),选择在CAD中或其他CAE软 件中的造型文件。(本例中选择安装目录下DEFORM3D\V6.1\Labs 的Block_Billet.STL。) 2.在DEFORM3D v6.1的版 本中,默认第一个物体是 工件(毛坯),所以物体 属性默认为Rigid-plastic。

四、导入模具文件

1. 导入上下模具的几何文件。在前处理控制窗口中点击增加物体按钮 Inter Objects…进入物体窗口。可以看到在Objects列表中增加了 一个名为Top Die的物体。 2.在当前选择默认Top Die 物体的情况下,直接 选择 然后选 3.本例中选择安装目录下 DEFORM3D\V6.1\ Labs的 Block_Top Die .STL

DEFORM-3D可以应用于金属成形的冷加工、热加工 等工 艺。 DEFORM-3D的典型应用:拉深、锻造、挤压、压塑、 冷 镦、机加工、轧制、开坯、镦锻等。

(更多相关应用请见)

说明:

1、 DEFORM-3D软件不支持中文,因此文件夹及其模 型文件中不能出现中文,否则无法读取。 2、 DEFORM-3D不具备三维造型功能,所以该软件所 用模型均在其它三维软件中建立。 3、 DEFORM-3D软件操作环境的坐标与Pore、UG软件 中默认的坐标系相同。所以在创建模型的时候最好把位臵 关系安排好,这样调进来的模型比较容易调整。 4、使用有限元软件时,要养成分析每个问题创建新 的文件夹的习惯。因为打开DEFORM-3D软件,其默认安装 目录下会自动生成一文件夹,所作模拟都会放臵在该文件 夹下,不便于管理。

基于Deform-3D对手钻钻体预锻件的模拟加工处理。

(STL/SLA)格式。 集成有成形设备模型,如:液压压力机,锤锻机、螺旋

压力机、机械压力机等。 (6)表面压力边界条件处理功能适用于解决胀形工艺

模拟。

单步模具应力分析方便快捷,适用于多个变形体、组合 模具、带有预应力环时的成型过程分析。

材料模型有弹性、钢塑性、热弹塑性、热刚黏塑性、粉 末材料、刚性材料及自定义类型。

实体之间或实体内部的热交换分析既可以单独求解,也 可以耦合在成行模拟中进行分析。

具有FLOWNET和点迹示踪、变形、云图、矢量图、 力——行程曲线等后处理功能。

Deform-3D的特点

Deform-3D是在一个集成环境内综合建模、成形、热 传导和成形设备特性进行模拟仿真分析。适用于热、冷、 温成形,提供极有价值的工艺分析数据。如:材料流动、 模具填充、锻造负荷、模具应力、晶粒流动、金属微结 构和缺陷产生发展情况等Deform-3D处理的对象为复 杂的三维零件、模具等。

3 成型过程的模拟

图1 手工电钻钻体结构尺寸图 图2 手工电钻钻体预锻件结构图

(a)结构尺寸图 (b)实体图 图3 预锻件

(a)结构尺寸图

(b)实体图Leabharlann 图4 坯料模拟前处理

图5 锻压原理图 图6 锻压模型图

(a)第1步 (b)第100步 (c)第200步 图7 锻压运动过程

模拟后处理

图8 应力图

基于Deform-3D对手钻钻体 预锻件的模拟处理

1 课题的研究背景及意义

锻造的定义

锻造是一种利用锻压机械对金属坯料施加压 力,使其产生塑性变形以获得具有一定机械 性能、一定形状和尺寸锻件的加工方法,锻 压(锻造与冲压)的两大组成部分之一。通 过锻造能消除金属在冶炼过程中产生的铸态 疏松等缺陷,优化微观组织结构,同时由于 保存了完整的金属流线,锻件的机械性能一 般优于同样材料的铸件。相关机械中负载高、 工作条件严峻的重要零件,除形状较简单的 可用轧制的板材、型材或焊接件外,多采用 锻件。

基于DEFORM的冲压模具设计的仿真与分析

基于 DEFORM的冲压模具设计的仿真与分析摘要:本文利用DEFORM软件对车间出现不合格品较多的拉深件—碗状加强筋进行数值模拟分析,对金属塑性成形过程进行实时点跟踪描述,并演示整个成形过程,揭示金属流动规律、各种因素对变形行为的影响及成形过程中零件的应力、应变分布,从而获得金属成型过程中的速度场、应力场、应变场、负载场结果。

关键词: DEFORM,拉深件,模具设计1引言公司真空灭弧室产品中有60%的零件属于拉深件。

在生产中,一些拉深件的质量问题,如拉裂、裂纹、拉伤、起皱、椭圆、堆边等问题一直困扰着大家,碗状加强筋是构成真空灭弧室的关键零件之一,用量大,质量要求严,对它的拉深质量问题原因和解决方法都是凭经验,没有理论研究和系统的分析,使得在模具设计上存在一定的弊端,影响质量和生产。

1.碗状加强筋工艺分析碗状加强筋如图1所示,材料是06Cr19Ni10,料厚为2mm,批量生产。

为提高生产效率和节约成本,可选用普通的冲压机床(J23-80),经研究分析,确定零件的加工方法采用板料拉深完成零件成型,工艺路线:备料—落料—拉深成型—车达图—检验,入库。

图1 碗状加强筋设计图1.基于DEFORM的碗状加强筋成形仿真模拟DEFORM技术是一套基于有限元分析的仿真系统,可用来分析金属成形规律与金属工业的热处理和成形工艺。

通过计算机模拟仿真整个成形加工过程,帮助工程设计人员设计产品和工艺流程,降低现场试验成本,用以提高模具的设计速度,以此缩短产品的研发周期。

成形过程仿真系统的建立,是将刚塑性成形工艺学、弹塑性有限元理论、拟处理器和后处理三大模块组成。

有限元分析流程如图2。

图 2 DEFORM成形问题有限元分析流程3.1 模型导入与网格划分在碗状加强筋成形过程中的工作部件为凸模和凹模,故仿真模拟中只导入毛坯、凸模和凹模,模型导入见图3。

绝对网格划分方式在网格尺寸总数设定后永不会变,它会增加模拟的正确性,故采用绝对网格划分方式。

基于Deform_3D的传动齿轮冷挤压成形工艺研究_王广卉

3.1 两种成形方案模拟结果 方案Ⅰ与方案Ⅱ经过冷挤压模拟后最终成形的

形状如图 2(a)、(b)所示。 方案Ⅰ中模拟共进行了 158 步,方案Ⅱ中的模拟共进行了 97 步。 在冷挤压成形 工艺中,零件的最终形状由模具内腔保证,如果零件 与 模 具 内 腔 贴 合 完 全 , 则 可 形 成 尺 寸 准 确 的 制 件 [8]。 经过 Deform 后处理中的 contact 功能显示, 可以看 出,方案Ⅱ成形零件贴靠模具,与方案Ⅰ比较,完全 可以满足零件尺寸要求,获得合格的产品,证明了方 案Ⅱ的可行性。

(a)方 案 Ⅰ

(b)方 案 Ⅱ

图 2 两种成形方案零件的最终挤压形状 Fig.2 The final extrusion shape of the part in two kinds of

forming schemes

在 Deform 后处理中查看模拟数值云图, 方案 Ⅰ和方案Ⅱ的应变场、 应力场和速度场, 分别如图 3、4 所示。 从等效应变图可以看出,在方案Ⅰ中零件 最大等效应变为 7.34,方案Ⅱ中为 5.17;在等效应力 图中, 零件获得的最大等效应力在方案Ⅰ中为 914

析。 模拟结果表明,一次复合挤压成形同样可以得到形状精确的传动齿轮,而且具有更好的金属流动性能,说明传动齿

轮一次冷挤压成形是可行的。

关键词:冷挤压工艺; Deform; 传动齿轮; 数值模拟

中 图 分 类 号 :TG376.3

文 献 标 识 码 :A

文 章 编 号 :1001-3814(2014)23-0154-03

F D

B

G

B

(a)等 效 应 变 分 布

A=0.000

G

E

塑性实验实验报告

姓名:学号:班级:材料1012013年4月18日塑性实验实验报告一、实验目的1)掌握利用DEFORM-3D对塑性成型力学问题进行有限元建模的基本步骤。

2)掌握CAD和CAE软件的配合使用,进行塑性成型力学问题的模拟分析。

二、实验原理DEFORM-3D是在一个集成环境内综合建模、成形、热传导和成形设备特性进行模拟仿真分析。

适用于热、冷、温成形,提供极有价值的工艺分析数据。

如:材料流动、模具填充、锻造负荷、模具应力、晶粒流动、金属微结构和缺陷产生发展情况等。

DEFORM- 3D功能与2D类似,但它处理的对象为复杂的三维零件、模具等。

不需要人工乾预,全自动网格再剖分。

前处理中自动生成边界条件,确保数据准备快速可靠。

DEFORM- 3D模型来自CAD系统的面或实体造型(STL/SLA)格式。

DEFORM -3D 是一套基于工艺模拟系统的有限元系统(FEM),专门设计用于分析各种金属成形过程中的三维 (3D) 流动,提供极有价值的工艺分析数据,有关成形过程中的材料和温度流动。

典型的DEFORM-3D应用包括锻造、挤压、镦头、轧制,自由锻、弯曲和其他成形加工手段。

三、实验步骤1.DEFORM前处理过程(Pre Processer)进入DEFORM前处理窗口。

了解DEFORM前处理中的常用图标设置模拟控制增加新对象网格生成材料的选择确立边界条件温度设定凸模运动参数的设置模拟控制设定设定对象间的位置关系对象间关系“Inter-Object”的设定生成数据库退出前处理窗口2.DEFORM求解(Simulator Processer)3.DEFORM后处理(Post Processer)了解DEFORM后处理中的常用图标。

步的选择真实应变金属流线载荷——行程曲线体积变化曲线四、实验过程五、实验结果组别1(10/0.08)组别3(30/0.08)组别五(10/0.15)组别六。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于DEFORM3D 二次开发的塑性成形过程组织演化模拟

作者:曲周德 张伟红

摘要:金属热成形方法可以有效改善

产品的综合机械性能,利用有限元模拟可以为控制锻造和产品质量提供理论依据。

在Deform3D 的热力耦合刚粘塑性有限元模拟技术的基础上,进行了微观组织演化的二次开发,可以扩展有限元软件的组织模拟能力,并利用该方法对20CrMnTi 钢镦锻热成形过程进行了计算机模拟,得到了热力参数的分布状况和内部晶粒度变化的规律。

通过摇臂轴的镦锻成形模拟证明了组织模拟能够为工艺改进提供了理论依据。

关键词:刚粘塑性;有限元;晶粒尺寸;显微组织演化;热镦锻

0 引言

高温成形过程中,金属将发生动态和静态再结晶,产生新的晶粒。

这种微观组织的演变在很大程度上决定了产品的宏观力学性能[1,2]。

利用热加工过程控制晶粒大小,细化微观组织,是提高产品力学性能的重要手段。

因此,研究材料在热成形过程中宏观力学行为和微观组织的变化,揭示其相互之间的关系,并依据优化工艺参数、设计塑性成形工艺和锻后冷却方案,这对解决目前的工艺问题,提高产品质量是很有意义的,同时也是变形过程全面模拟的前沿课题[3]。

有限元数值模拟技术是随着物理模拟设备的完善以及计算机技术的发展而发展起来的。

鉴于有限元法是目前唯一能对塑性加工过程给出全面且较为精确数值解的分析方法,本文对材料组织性能所进行的数值模拟均采用该分析方法。

数值模拟软件是求解塑性加工问题的一个基本工具。

现在市场上已有许多成熟的用于金属塑性加工的商业软件。

如DEFORM ,MSC.MARC ,MSC.SUPERFORM ,Dynaform 等,但这些软件都只进行宏观变形和温度的分析计算,没有考虑宏观与微观耦合,不具备微观组织演化的模拟和预测功能,或者只具有简单的预测能力,其模型并不一定适合于所考察的问题。

本文通过对Deform3D 二次开发,将适合于材料的组织模型与成形的热力耦合计算结合,模拟热成形过程中的组织演化。

1 模型建立

材料在热塑性变形中除了应力和应变的变化外,还要发生复杂的微观组织变化,即动态再结晶、静态再结晶、晶粒生长等。

研究表明,再结晶的晶粒尺寸和再结晶晶粒百分比,除了和原始晶粒尺寸与微量元素含量有关外,主要取决于变形及冷却过程的温度、应变和应变速率。

由于热成形过程的复杂性,很难进行现场测试,而在实验室进行研究,只能得到简单条件下的显微组织与宏观热力参数间的定量关系。

通过有限元模拟,可以十分方便经济地获得场量信息,因此可以将有限元用于组织演化的预报和控制。

图1给出了用有限元模拟材料热变形过程中微观组织演化的计算流程。

在实验室通过热力模拟试验,可以获得材料的准经验数学模型,其经验模型大都是通过试验数据回归获得Avrami形式的数学模型。

在对有限元软件开发过程中,将组织模型离散,在每一迭代步中计算,其计算过程如图2所示。

把再结晶模型与刚粘塑性有限元程序耦合,即在子程序计算时,首先分析变形过程中的动态再结晶,在实际计算中首先判断再结晶的体积百分数,当X<0.95时,判断等效应变ε是否大于临界应变εc。

如果等效应变大于临界应变,则开始计算动态再结晶过程;当动态再结晶分数X>0.95时,则直接转为晶粒长大的有关计算。

把静态再结晶模型与热传导有限元耦合,可以分析卸载后的静态再结晶。

Deform3D是由SFTC公司开发的一个体积成形有限元工艺模拟专用商业软件,其用户定义子程序的代码储存在def_usr.f中,有限元主程序通过调用该文件中的子程序,可以计算出用户自定义变量的值。

所以关键问题在于该子程序的编写。

其中USRMSH子程序包含了有限元计算中所有的变量。

通过这个用户子程序,可以修改所有这些变量。

该子程序申明如下:

SUBROUTINE USRMSH(RZ,DRZ,URZ,TEMP,DTMP,FRZA,FRZB,EFSTS,EFEPS,TEPS,RDTY,STS,EPS,DCRP,TSRS,DAMG,USRVE,USRVN,ATOM,HEATND,EPRE,VOLT,WEAR,DUM1,PRZA,DUM2,DUM3,HDNS,VF,DVF,VFN,TICF,GRNSZ,CURTIM,DTMAXC,BCD,NBCDT,NOD,MATR,NBDRY,KOBJ,NUMEL,NUMNP,NDSTART,NDEND,NUMFAC,NUSRVE,NUSRND,NPHASE,ISTATUS,NROUTINE,NONP)

其中TEMP为温度,DTMP为该迭代步的温度增量,EFEPS(NUMEL)是等效应变率,TEPS(NUMEL)是塑性应变增量。

在子程序中需读入组织模拟需要的以上四个基本参量。

对于组织模拟来说,通过USRMSH可以修改以下参量:

VF(NPHASE,*): 再结晶分数

DFV(NPHASE,*):再结晶分数增量

DFN(NPHASE,*):静态再结晶分数

GRNSZ(*): 晶粒尺寸

2 实例分析

扇形齿轮摇臂轴广泛应用于汽车等各种机动车的发动机、转向系统、循环球方向系统。

由于在工作时受力复杂,工作环境恶劣,要求摇臂轴有较高的力学性能。

因此对其热成形过程中的组织演化过程进行模拟,指导工艺有着重要的意义[4,5]。

摇臂轴采用一步成形,材料采用20CrMnTi,模具材料为5CrNiMo。

因为工件为平面对称,所以,取其一半进行模拟,坯料划分为52111个六面体单元,共7085个节点,上模1918个单元,下模5823个单元。

坯料的材料为20CrMnTi,其组织模型如下所示:

(1)动态再结晶模型

(2)静态再结晶模型

将组织数学模型离散化,通过修改USRMSH子程序获得了模拟结果。

图3是模拟使用的模型图。

反映材料热成形过程的主要特征参量为温度场(图4)、应变与应变速率分布(图5和图6)等。

而热成形过程中材料内部显微组织的变化,可由再结晶程度和晶粒度大小来说明(图7和图8)。

图中坯料内的温度场与图中应变与应变率的等值线分布符合塑性加工过程中热力因素的变化规律。

由图7可以看出,在这种等效应变分布条件下坯料内各区域都发生了不同程度的再结晶。

3 结论

采用热力耦合刚粘性有限元微观组织模拟技术,对20CrMnTi结构钢摇臂轴镦锻成形进行了模拟研究,所得到的有关场量信息符合变形规律。

数值模拟结果表明:有限元组织模拟可以为摇臂轴热成形工艺的实施及产品质量的控制、生产合格产品提供理论依据。

参考文献

[1] Kai Karhausen K. and Reiner Kopp R.. Model for Integrated Process and Microstructure Simulation in Hot Forming. Steel Research,63(1992) No.6 p.247-256

[2] Yong-Soon Jang,Dae-Cheol Ko,Byung-Min Kim. Application of the Finite Element Method to Predict Microstructure Evolution in the Hot Forging of Steel. Jounal of Materials Processing Technology,101(2000) 85-94

[3] 杨慧,张质良。

温热精密成形微观组织模拟研究。

热处理vol18,No.4,2003,p1-p4

[4] 陈慧琴,刘建生,郭会光。

Mn18Cr18N钢热成形晶粒变化的模拟研究。

金属学报,vol35,NO.1,1999,p53-p57

[5] 曲周德,张士宏,许沂,王忠堂。

扇形摇臂轴镦挤成形热力耦合分析。

热加工工艺。

2004。

4

[6] Zhou-de Qu,Sh.H ZHANG。

FEM analysis of forming and Microstructure and Prediciton of Properties for Wayshaft. Materials processing and design:modeling,simulation and application,NUMIFORM 2004,edited by S.Ghosh,J.C.Castro,and J.K. Lee,P1737-1741

曲周德1,2 张伟红1 张士宏1 王忠堂1

1中国科学院金属研究所沈阳市文化路72号

2太原科技大学太原市瓦流路138号(end)。