预热器和分解炉的发展_三_

2024年质量知识问答题库及答案(一)

2024年质量知识问答题库及答案(一)1.硅酸盐水泥熟料:答:即国际上的波特兰水泥熟料(简称水泥熟料),是一种由主要含CaO x SiO2、AI2O3、Fe2θ3以石灰质原料、粘土质原料、的原料按适当配比,磨成细粉,烧至部分熔融,所得以硅酸钙为主要成份的烧结产物。

2、KH、SM.IM对燃烧的影响?答:在实际生产中KH过高,工艺条件难以满足需要,f-CaO会明显上升,熟料质量反而下降,KH过低,C3S过少熟料质量也会差,SM 过高,硅酸盐矿物多,对熟料的强度有利,但意味着熔剂矿物较少,液相量少,将给燃烧造成困难,SM过低,则对熟料温度不利,且熔剂矿物过多,易结大块炉瘤,结圈等,也不利于燃烧。

IM的高低也应视具体情况而定。

在C3A÷C4AF含量一定时,IM高,意味着C3A量多,C4AF量少,液相粘度增加,C3S形成困难,且熟料的后期强度,抗干缩等影响,相反,IM过低,则C3A量少,C4AF量多,液相粘度降低,这对保护好窑的窑皮不利。

3、生料为什么要控制0.2mm以上的颗粒含量?答:生料细度偏粗:(1)细度大,特别是0.20mm筛余大,颗粒表面积减少了燃烧过程中颗粒之间的接触,同时颗粒表面积小,自由能减少,不易参加反应,致使生料中碳酸钙分解不完全,易造成f-CaO 增加,熟料质量下降。

(2)熟料矿物主要通过固相反应形成的。

固相反应的速度除与原料的矿物性质有关外,在均化程度、燃烧温度和时间相同的前提下,与生料的细度成正比关系,细度愈细,反应速度愈快,反应过程愈易完全。

4、CaCo3颗粒受热分解的五个过程?答:①气流向颗粒表面的传热过程;②热量由表面以传导方式向分解面传递的过程;③碳酸钙在一定的温度下吸收热量,进行分解并放出C02的化学过程;④分解放出的C02,穿过CaO层向表面扩散的传质过程;⑤表面的C02向四周介质气流扩散的过程。

5、分解率高低对熟料燃烧影响?答:预分解技术的出现是水泥燃烧工艺的一次技术飞跃。

窑尾预热器与分解炉的功能及作用

如C1、C2、C3、C4,C5级筒的收尘效率下降,将使本级筒内已进行充分热交换的生料又返回上级筒与低温稀固相气流混合,造成热量的损失和浪费。所以各级预热器的收尘效率是影响窑尾系统正常、高效运行的重要参数。从理论上讲各级预热器的收尘效率应当是越高越好,但追求过高的收尘效率将使系统阻力增加,导致过多的压力损失,窑尾风机功率的增加,同样是一种能量的损失。设计中已对预热器系统的阻力和风机功率进行了恰当配置保持收尘效率设计参数的稳定是十分必要和重要的。在正常生产中,影响各级预热器收尘效率的因素主要是内筒的长短,挂片的完好程度以及翻板阀的工作状态等,此外风量的变化,给料量的变化也都对收尘效率有或多或少的影响,因此提高操作水平,保持各级预热器较高的收尘效率是水泥企业生产管理上的一个重要课题。在预热器设计参数确定之后,内筒尺寸长短的变化将决定预热器的收尘效率。一般说,内筒长度不变,收尘效率不变,由于磨损、烧失,长度变短,收尘效率将随之呈线性下降,挂片磨损、烧失,部分进口气流易从出口短路,收尘效率则有较大的下降。

由于内筒不在预热器的腔体中心,与周边筒体的距离有宽、有窄,距离大的地方形成宽腔,距离小的地方形成窄腔。稀固相气流沿切线方向进入宽腔,速度下降,部分粉尘沉降;气流继续进入窄腔后,速度加快,在离心力和气流压力的作用下,多数粉尘贴着腔壁下滑至腔内锥体;气流通过窄腔后再进入宽腔,速度复又下降,部分粉尘再次沉降,最后含有少量粉尘的气流由内筒逸出预热器。内筒由挂片组成,具有消除气流的涡流作用,使被挟带进入内筒的粉尘进一步沉降。气流由进入腔体至由内筒逸出,腔内形成较稳定有序的流场、压力场有利于气、固两相的分离和热交换,但气固两相的主要热交换过程是在进入预热器前的气流管道中进行的。

水泥窑协同处置危险废物重磅文件发布

水泥窑协同处置危险废物重磅文件发布近日,随着环保形势趋于变好,国家环保部连续发布关于水泥窑协同处置危险废物行业的指导文件,用于鼓励和指导水泥窑协同危废行业向着有利方向长期发展。

江苏绿森觉得,水泥窑协同技术是一项有着巨大市场价值和有益社会的技术,能过合理应用可促使国内水泥企业更好转型,同时对垃圾固废、淤泥飞灰也有着实实在在的价值。

关于发布《水泥窑协同处置危险废物经营许可证审查指南(试行)》的公告为贯彻落实《中华人民共和国固体废物污染环境防治法》《危险废物经营许可证管理办法》等法律法规,规范水泥窑协同处置危险废物经营许可证审批工作,提升水泥窑协同处置危险废物行业的整体水平,我部制定了《水泥窑协同处置危险废物经营许可证审查指南(试行)》,现予发布。

该公告自发布之日起施行。

特此公告。

环境保护部2017年5月27日环境保护部办公厅2017年5月31日印发水泥窑协同处置危险废物经营许可证审查指南(试行)为贯彻落实《中华人民共和国固体废物污染环境防治法》《危险废物经营许可证管理办法》等法律法规,进一步规范水泥窑协同处置危险废物经营许可证审批工作,提升水泥窑协同处置危险废物行业的整体水平,制定《水泥窑协同处置危险废物经营许可证审查指南》(以下简称《指南》)。

《指南》按照《危险废物经营许可证管理办法》第五条的有关许可条件,针对水泥窑协同处置危险废物经营单位的特点和存在的主要问题,进一步细化了相关要求。

一、适用范围《指南》适用于环境保护主管部门对水泥窑协同处置危险废物单位申请危险废物经营许可证(包括新申请、重新申请领取和换证)的审查。

二、术语和定义(一)水泥窑协同处置危险废物,是指将满足或经预处理后满足入窑(磨)要求的危险废物投入水泥窑或水泥磨,在进行熟料或水泥生产的同时,实现对危险废物的无害化处置的过程。

(二)水泥磨,是指将熟料、石膏和混合材等材料混合研磨生产水泥的设备。

(三)窑灰,是指水泥窑及窑尾余热利用系统烟气(以下简称窑尾烟气)布袋除尘器捕获以及在增湿塔和窑尾余热锅炉沉积的颗粒物。

水泥预热器及分解炉的发展历史

水泥预热器和分解炉的发展历史新型干法水泥生产技术是20世纪50年代发展起来的新技术,到目前日本、德国等发达国家,悬浮预热和预分解为核心的新型干法水泥熟料生产装备率占95%。

我国第1台悬浮预热及预分解窑于1976年投产,目前这种新型干法水泥生产线生产能力达6000余万t。

(此为“九五”末数据)。

新型干法水泥生产技术发展的第一阶段为20世纪50年代初到70年代初,是悬浮预热技术诞生和发展阶段。

第二阶段是20世纪70年代初至今,是预分解技术诞生和发展阶段。

本文将分阶段叙述。

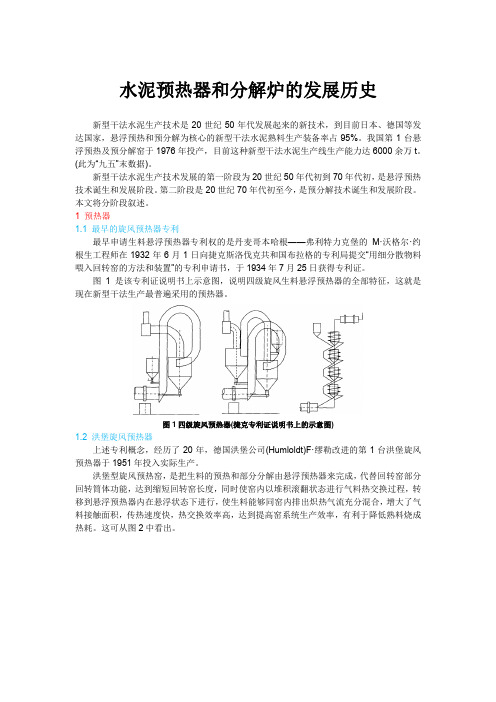

1 预热器1.1 最早的旋风预热器专利最早申请生料悬浮预热器专利权的是丹麦哥本哈根——弗利特力克堡的M·沃格尔·约根生工程师在1932年6月1日向捷克斯洛伐克共和国布拉格的专利局提交“用细分散物料喂入回转窑的方法和装置”的专利申请书,于1934年7月25日获得专利证。

图1是该专利证说明书上示意图,说明四级旋风生料悬浮预热器的全部特征,这就是现在新型干法生产最普遍采用的预热器。

图1四级旋风预热器(捷克专利证说明书上的示意图)1.2 洪堡旋风预热器上述专利概念,经历了20年,德国洪堡公司(Humloldt)F·缪勒改进的第1台洪堡旋风预热器于1951年投入实际生产。

洪堡型旋风预热窑,是把生料的预热和部分分解由悬浮预热器来完成,代替回转窑部分回转筒体功能,达到缩短回转窑长度,同时使窑内以堆积滚翻状态进行气料热交换过程,转移到悬浮预热器内在悬浮状态下进行,使生料能够同窑内排出炽热气流充分混合,增大了气料接触面积,传热速度快,热交换效率高,达到提高窑系统生产效率,有利于降低熟料烧成热耗。

这可从图2中看出。

图2 干法窑与一般悬浮预热器的比较洪堡旋风预热器见图3。

生料由最上部1级旋风筒连接风管喂入,喂入量1650g/kg熟料。

根据对四级旋风预热器的热工制度研究证明,80%的热交换在连接风管中进行,只有20%的热交换在旋风筒中进行。

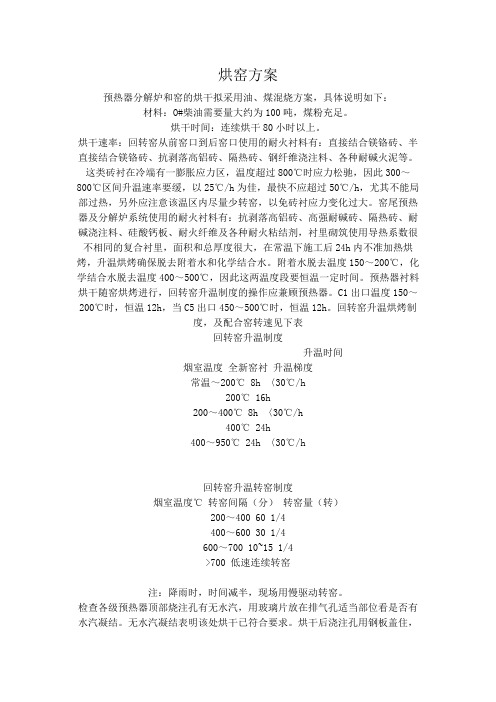

烘窑方案

烘窑方案预热器分解炉和窑的烘干拟采用油、煤混烧方案,具体说明如下:材料:O#柴油需要量大约为100吨,煤粉充足。

烘干时间:连续烘干80小时以上。

烘干速率:回转窑从前窑口到后窑口使用的耐火衬料有:直接结合镁铬砖、半直接结合镁铬砖、抗剥落高铝砖、隔热砖、钢纤维浇注料、各种耐碱火泥等。

这类砖衬在冷端有一膨胀应力区,温度超过800℃时应力松驰,因此300~800℃区间升温速率要缓,以25℃/h为佳,最快不应超过50℃/h,尤其不能局部过热,另外应注意该温区内尽量少转窑,以免砖衬应力变化过大。

窑尾预热器及分解炉系统使用的耐火衬料有:抗剥落高铝砖、高强耐碱砖、隔热砖、耐碱浇注料、硅酸钙板、耐火纤维及各种耐火粘结剂,衬里砌筑使用导热系数很不相同的复合衬里,面积和总厚度很大,在常温下施工后24h内不准加热烘烤,升温烘烤确保脱去附着水和化学结合水。

附着水脱去温度150~200℃,化学结合水脱去温度400~500℃,因此这两温度段要恒温一定时间。

预热器衬料烘干随窑烘烤进行,回转窑升温制度的操作应兼顾预热器。

C1出口温度150~200℃时,恒温12h,当C5出口450~500℃时,恒温12h。

回转窑升温烘烤制度,及配合窑转速见下表回转窑升温制度升温时间烟室温度全新窑衬升温梯度常温~200℃ 8h 〈30℃/h200℃ 16h200~400℃ 8h 〈30℃/h400℃ 24h400~950℃ 24h 〈30℃/h回转窑升温转窑制度烟室温度℃ 转窑间隔(分)转窑量(转)200~400 60 1/4400~600 30 1/4600~700 10~15 1/4>700 低速连续转窑注:降雨时,时间减半,现场用慢驱动转窑。

检查各级预热器顶部烧注孔有无水汽,用玻璃片放在排气孔适当部位看是否有水汽凝结。

无水汽凝结表明该处烘干已符合要求。

烘干后浇注孔用钢板盖住,点焊固定。

本方案仅考虑了回转窑、预热器和分解炉的烘干,三次风管和篦冷机烘干可以在试生产初期低产量下利用熟料本身热量来完成。

窑外分解窑技术总结

分解炉

• 分解炉原理 • 影响CaCO3分解因素 • 分解炉的作用

分解炉的原理

预分解炉是及燃料燃烧、热交换和分解反应同时 进行的新型热工设备。 基本原理:

经上级预热器预热生料一定量的燃料及适量的热 气体,在分解炉内呈悬浮状态或喷腾状态,在900℃ 燃料进行无焰燃烧,同时高速进行传热和碳酸钙的 分解过程。碳酸钙的分解时间约2-4s,分解率可达 到85-95%。分解炉可以使用固体、气体、液体燃料。 我国主要使用煤粉,加入分解炉的燃料约为55-60%

1、结构方面:

预分解窑是在悬浮预热器与回转窑之间,增加了分 解炉,承担了原来在回转窑内进行的碳酸钙分解任务

2、热工方面:

分解炉是预分解窑系统的第一热源,将传统上全部由 窑头加入燃料的做法,改变为少部分从窑头加入,大部 分从分解炉内加入,从而改善了窑系统的热力分布格局。

3、工艺方面:

熟料煅烧过程中热耗最多的碳酸盐分解过程,移至分 解炉内进行之后,由于燃料与生料混合均匀,燃料燃烧 热及时传递给物料,使燃烧,换热及碳酸盐分解过程都 得到优化,使熟料煅烧工艺更臻完善。

旋风筒,其余为单旋风筒,旋风筒的工作原理与旋风

收尘器相似,只不过旋风不具备换热功能,仅具备较

高的气固分离效率,而预热器旋风筒则具有一定的换

热作用,只要保持其给定的气固分离效率即可。

• 生料从连接一级和二筒的连接管道喂入,悬浮于热烟 气中,同时进行热交换,然后被热烟气带进I级双旋 风筒,在旋风筒内旋转,产生离心力,生料粉在离心 力和重力的作用下与烟气分离,沉降到锥体后落到2、 3级筒之间的气体管道内,又悬浮于热烟气中进行热 交换,顺次进入2级、3--4级上升烟道、3级、4--5级 上升烟道、4级筒、分解炉碳酸钙分解、被烟气带进5 级旋风筒,物料在5旋风筒内与热废气分离,沉降到 筒锥体部分,最后由下料管喂入回转窑内继续碳酸钙 的分解并煅烧成熟料。

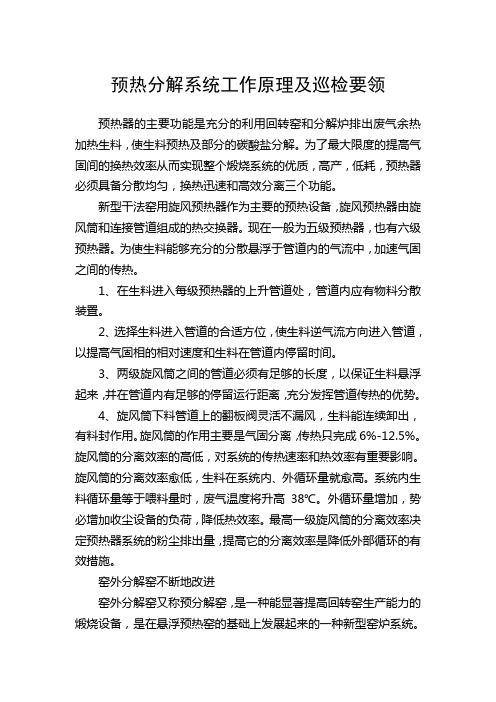

预热分解系统工作原理及巡检要领

预热分解系统工作原理及巡检要领预热器的主要功能是充分的利用回转窑和分解炉排出废气余热加热生料,使生料预热及部分的碳酸盐分解。

为了最大限度的提高气固间的换热效率从而实现整个煅烧系统的优质,高产,低耗,预热器必须具备分散均匀,换热迅速和高效分离三个功能。

新型干法窑用旋风预热器作为主要的预热设备,旋风预热器由旋风筒和连接管道组成的热交换器。

现在一般为五级预热器,也有六级预热器。

为使生料能够充分的分散悬浮于管道内的气流中,加速气固之间的传热。

1、在生料进入每级预热器的上升管道处,管道内应有物料分散装置。

2、选择生料进入管道的合适方位,使生料逆气流方向进入管道,以提高气固相的相对速度和生料在管道内停留时间。

3、两级旋风筒之间的管道必须有足够的长度,以保证生料悬浮起来,并在管道内有足够的停留运行距离,充分发挥管道传热的优势。

4、旋风筒下料管道上的翻板阀灵活不漏风,生料能连续卸出,有料封作用。

旋风筒的作用主要是气固分离,传热只完成6%-12.5%。

旋风筒的分离效率的高低,对系统的传热速率和热效率有重要影响。

旋风筒的分离效率愈低,生料在系统内、外循环量就愈高。

系统内生料循环量等于喂料量时,废气温度将升高38℃。

外循环量增加,势必增加收尘设备的负荷,降低热效率。

最高一级旋风筒的分离效率决定预热器系统的粉尘排出量,提高它的分离效率是降低外部循环的有效措施。

窑外分解窑不断地改进窑外分解窑又称预分解窑,是一种能显著提高回转窑生产能力的煅烧设备,是在悬浮预热窑的基础上发展起来的一种新型窑炉系统。

生料颗粒分散于分解炉内以最小的温度差进行传热,入窑的表观分解率达到85-95%,从而大大的减少窑的热负荷,使回转窑的生产能力成倍的增加。

从1971年第一台窑外分解窑建成以来,最大的窑外分解窑的生产能力已达到日产万吨,窑的安全周期也得到提高。

预热器工作原理:生料由C1与C2之间的上升管道喂入,在高温、高速气流中充分分散进行热交换后,带入C1筒进行气料分离。

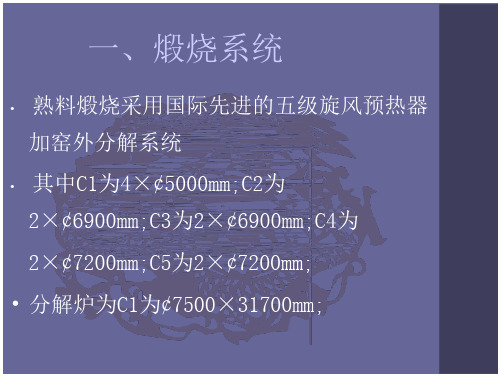

日产3000吨水泥熟料窑尾预热器与分解炉系统设计

1前言1.1水泥产业发展概述我国是水泥生产大国,水泥工业是我国国民经济建设的重要基础材料产业,在国民经济可持续发展中具有举足轻重的地位。

随着现代化建设的持续、稳定发展,我国水泥工业正面临着更好更快地发展、完善自身、节能环保的重任[1]。

水泥生产过程中,最重要的工艺环节是将化学成分合格的生料煅烧成既定矿物组成的熟料的过程[2]。

此过程所使用的设备包括旋风筒预热器、分解炉、回转窑和篦冷机等,这些设备即为构成窑尾系统的主要设备。

伴随着水泥工业生产技术的发展,熟料煅烧设备经历了立窑、干法中空窑、湿法窑、立波尔窑、预热器窑以及预分解窑的变化。

对于水泥工业窑炉,国内外主要研究机构均依据水泥熟料形成热、动力学机制,研究水泥窑炉工艺过程,并对各设备子系统工作机理和料气运动、换热规律进行探讨[3]。

通过建立单级和多级粉体悬浮热交换器热力学理论模型和分解炉系统热稳定性理论模型,建立全系统的热效率模型,系统研究了悬浮预热器和分解炉的热效率及其影响因素、悬浮预热器系统特性组合流程、流场、温度场、浓度场的合理分布和碳酸盐分解及固液相反应动力学特性,并以此为理论指导,开发出新型干法水泥熟料生产技术装备[4]。

1.2国内外研究现状天津水泥工业设计研究院有限公司开发的TDF分解炉,具有三喷腾和碰顶效应、湍流回流作用强、固气停留时间比大、温度场及浓度场均匀、物料分散及换热效果好、阻力系数低等特点[5]。

交叉料流型预分解法在保证全系统固气比不变的前提下,可使每级预热器单体的固气比提高,从而提高系统的热效率。

采用这种生产方法可提高生料入窑分解率,降低预热器出口气体温度及分解炉操作温度[6]。

整个系统在相对低温下操作可以减少钾、钠、氯盐及一些低熔点矿物形成,有利于系统稳定操作,减少预热器及分解炉结皮堵塞。

如西安建筑科技大学徐德龙院士团队发明的悬浮态高固气比预热分解技术[7]。

以Prepol和Pyro⁃clon型炉[8]为代表的管道式分解炉,主要依靠“悬浮效应”加强气固换热,炉内湍流强度较小,一般以增大炉容为主要措施,保证分解炉的功效发挥,故其单位容积热负荷及单位容积产量相对其他炉型来说,都是比较小的。