无捻毛巾产品毛羽问题的分析与实践

纱线毛羽的成因分析及控制毛羽的措施

纱线毛羽的成因分析及控制毛羽的措施福建省长汀县腾飞工业区鸿程纺织有限公司肖记雄纱线毛羽是指暴露在纱线主干外的那些纤维头端或尾端.须条在加捻过程中,部分纤维的头端或尾端没有被全部捻入纱线的主干部分而暴露在外,称为毛羽。

从这一定义上看出,整体未卷入纱体而附着在纱体表面的“浮游纤维”不是纱线的构成部分,不应该视为纱线毛羽。

本文不讨论这种附着在纱体表面的“浮游纤维”。

一、毛羽的成因分析毛羽主要形成于细纱,增长于槽筒。

在环锭细纱机上产生毛羽有三大主要原因:一是经牵伸后,从前罗拉钳口AOB[见下图一],送出的扁平纤维丛在加捻三角区A,CB,受加捻作用包卷成纱时,未受加捻力矩控制的大量纤维和少数纤维中段,不能卷入纱体而露在外面形成毛羽;二是通过始捻线A’O’B’(纤维丛与前罗拉脱离接触的线,离前罗拉钳口线有一距离,即如图2中的A’A)在C点基本成纱后(C点可称成纱点),纱线受导纱钩、隔纱板和钢丝圈的摩擦,使一些原包卷入纱体的纤维端或纤维中段被刮、擦、拉、扯露出纱体,或一些纱体表层纤维被擦断浮出纱体;三是高速运转时,因气圈段纱线的离心力与空气阻力较大,容易将纱线表层的纤维甩出纱体而形成毛羽。

AOBA’O’B’A’(O’B’)A(O,B)纱线毛羽的形态分类纱线毛羽就其本质而有两类:一是纤维头端(一端或两端)伸出纱体的端无羽;二是两端在纱体内而中段成圈状浮在纱体外的圈毛羽。

如图二aba:端毛羽b:圈毛羽国内外学者的资料表明,在环锭纺棉纱的毛羽中,端毛羽占90%以上。

纺纱段(导纱钩以前)纱线毛羽的82%~87%是端毛羽.另外,端毛羽具有一定的方向性,可沿纱线轴线方向分为前向毛羽.后向毛羽和双向毛羽。

二、减少纱线毛羽的措施1、合理选择原料在纤维的诸多机械特性中,扭转刚度和挠曲度是与纱线毛羽相关最为密切的机械特性。

纤维的扭转刚度和挠曲度大,将纤维扭转和弯曲的难度大,纤维伸出纱体的可能性就大,成纱毛羽就多。

用其他特性相同或相近而扭转刚度和挠曲刚度大的纤维纺纱,伸出纱体的纤维端数量多,且伸出的长度较长.对棉纤维,又因根部比梢端粗,刚度大,根端更易凸出纱体形成毛羽,棉纱的端毛羽多数是根端,有资料介绍,71%的伸出端是根端,且它们比梢端形成的毛羽约长17%;在较长的前向毛羽中根端比梢端多6%。

毛巾类产品关于毛倍检测的研究与探讨

纤·检测园地Fiber · Testing Garden1 引言毛巾织物具有稠密而柔软的毛圈,外观丰满、质地松厚、手感柔软,有良好的吸水、储水、保暖等性能,已从卫生盥洗用品发展到床上用品、房间装饰、服装面料、旅游和运动用品等,广泛用于餐饮、宾馆、医疗、军事及装饰等行业,是现代生活不可缺少的纺织产品。

毛巾分高、中、低档,一般以用纱粗细、分量轻重、工艺繁简为依据,毛巾的重量主要取决于毛圈的高低,毛圈越高,分量越重,而毛倍决定毛圈的高度,毛倍越大,毛圈越高。

不同的毛倍形成不同风格的毛巾织物,不同品种的毛巾织物对其毛倍技术指标有不同的要求,毛倍的大小体现毛巾的档次,因此,对毛巾产品毛倍参数的控制具有十分重要的意义。

2 现有检测标准及检测存在的差异和问题2.1 各国对毛巾类产品毛倍的要求和定义存在的差异行业标准中关于毛倍的定义和要求。

经文献检索,关于毛倍有关的要求和说明,毛倍的术语定义和检测方法仅在标准FZ/T 60044—2014《毛巾产品毛圈高度测试方法》中提出,该标准对毛倍的表述为,“毛地倍数(毛倍)[1],是毛巾产品起毛圈部分单位长度内毛经纱线伸直长度与地经纱线伸直长度的比值”,其计算公式为ai=Σlwi/Σlpi,式中ai——试样的毛地倍数;lpi——试样的毛经纱线伸直长度,单位为毫米(mm);lwi——试样的地经纱线伸直长度,单位为毫米(mm)。

我国现行的GB/T 22864—2009《毛巾》等标准中均未把毛倍作为技术指标进行规定和要求。

国内文献资料中关于毛倍的定义。

上海市纺织工业局编写的《纺织品大全》[2]中关于毛倍的定义为“毛长倍数[2],即单位长度内的毛圈用纱长度与织物长度之比”。

国外标准中关于毛巾类产品毛倍的定义和要求。

英国的BS 5815-2:1988《公共部门用床单,被单,枕套,毛巾,餐巾,床罩和大陆用被罩第2部分:毛巾及餐巾规范》[3]和BS EN 14697:2005《纺织品毛巾和毛巾织物规范和试验方法》[4]、德国的DIN EN 14697:2005《纺织品毛巾和毛巾织物规范和试验方法》[5]、法国的NF EN 14697:2005《纺织品毛巾和毛巾织物规范和试验方法》[6]、意大利的UIN EN 14697:2005《纺织品毛巾和毛巾织物规范和试验毛巾类产品关于毛倍检测的研究与探讨Research and Discussion On Detection of Hair Foldin Towel Products文/刘德彬刘莉程会英摘要本文通过对毛巾类产品毛倍的定义、检测方法及检测设备的研究,指出了目前毛倍定义和检测方法存在的差异和问题。

谈谈如何减少细纱工序中毛羽的几点建议和措施

谈谈如何减少细纱工序中毛羽的几点建议和措施作者:何俊来源:《中小企业管理与科技·下旬刊》2011年第12期摘要:本文从细纱工序对毛羽的影响进行了阐述,指出了影响毛羽的几点常见因素,并对这些因素进行了分析和试验,从中提出了减少毛羽的几点建议和措施。

关键词:纱线毛羽回潮率捻系数钢领钢丝圈随着国内外市场对纺织品质量要求的不断提高,纱线毛羽也越来越成为一项重要的质量指标。

分析影响毛羽的因素,采取措施减少成纱毛羽是各纺织企业急待解决的问题。

我们知道,从原料、工艺以及生产过程中的每个环节都对成纱毛羽有不同程度的影响。

但有的因素对我们解决成纱毛羽比较直观,有的因素在采取了一定的措施却不能立竿见影。

本文主要从影响纱线毛羽的几点直观因素着手分析,通过大量的对比试验从不同角度阐述了减少纱线毛羽的几点建议。

1 细纱工序对成纱毛羽的影响1.1 细纱纺专器材的优劣对成纱毛羽影响较大。

因为它是纺纱的关键工序,主要表现为:①纺纱张力波动而使纱线毛羽数量增加,主要是由于锭子对锭尖中心不准;②胶辊胶圈硬度过大,静电集聚,会导致缠绕严重,出现毛羽;③导纱钩起槽,对纱条的摩擦,会使毛羽增加;④钢丝圈与钢领配合不良、嵌花,会造成纱线毛羽显著增加;⑤纱线毛羽增加最常见的原因,是钢领板不平或走动变形,上下运动不垂直,钢领有波纹、毛刺、凹凸不平与不光洁,或它的直径不精确,圆整度、平整度不良等。

1.2 细纱机加捻部分的工艺条件与设备状态不良。

外来飞花和短绒附着于纱体而部分捻入纱中会形成毛羽,同时纱线由于受到刮擦,会损伤纱线结构,这样也会使得毛羽增加。

1.3 细纱锭速和车间温湿度条件也是影响毛羽的重要因素。

细纱车间的相对湿度低于50%时,成纱毛羽也会急剧增加。

成纱毛羽数随细纱锭速呈正比例增加。

1.4 纱线对导纱钩的包围弧过大导致加羽。

此时毛羽增加的原因是因为纺纱段捻度减小,影响了加捻传递的速度。

1.5 细纱集合器功能出现障碍。

若集合器的开口过小,会增加棉纱毛羽数量,此时棉须条变得粗糙而毛糙,若细纱集合器功能正常,则可保持纱条结构紧密、光滑,从而减少毛羽。

毛巾产品脱毛率测试方法的替代性方法研究

毛巾产品脱毛率测试方法的替代性方法研究作者:赵玲孙剑涛王友明来源:《中国纤检》2017年第07期摘要:本文分别以GB/T 22798—2009 《毛巾产品脱毛率测试方法》中规定的调湿法和本文推荐的干燥法进行脱毛率测试,结合一线纺织品检测经验对两种测试方法的试验结果、试验耗时及试验稳定性等方面进行比较分析,得出毛巾脱毛率测试干燥法更优的结论。

关键词:脱毛率;干燥法;时间;负数;稳定性1 引言随着生活水平的提高,人们对毛巾的需求也不断提高,毛巾已由简单的平色毛巾发展到现在的提缎提花、割绒毛巾,无捻毛巾等,它们在美观、柔软舒适方面已经达到较高水准,但从市场上的反馈信息来看,部分消费者在使用过程中存在毛羽沾到头发及皮肤上面和产品经过洗衣机洗涤后,部分毛羽或毛球落到合洗衣物上的现象,毛巾脱毛问题不容忽视[1]。

而如何更好更快地检测毛巾的脱毛率也是纺织品检测机构需要思考的问题之一。

2 试验准备2.1 试验原理将达到恒重的毛巾按照仿手洗洗涤程序洗涤1次,按照标准GB/T 8629—2001《纺织品试验用家庭洗涤和干燥程序》中翻滚烘干法进行烘燥,再进行恒重处理,根据整条毛巾洗涤前后的质量变化率计算毛巾的脱毛率。

2.2 试验仪器FOM71CLS自动缩水率试验仪、Y(B)743翻滚烘干机、YG747快速烘箱、UW620H电子天平(分度值0.01g)。

2.3 试样本文选用市场采购的同一批次、同一型号的毛巾试样两条,试样纤维成分为纯棉、试样结构为非割绒(起圈)、试样大小为整条(75cm×35cm)、明示条重为110g。

2.4 试验方案分别用调湿法和本文推荐的干燥法测试毛巾的脱毛率,1#毛巾脱毛率采用调湿法测试,2#毛巾采用干燥法测试。

最后对两种方法得到的试验结果进行对比讨论。

3 试验步骤3.1 1#毛巾试验步骤将1#毛巾整条暴露在纺织品调湿用标准大气中,直至达到恒重(以2h的间隔连续称量,直到质量变化不大于0.25%)。

关于改善纯棉精梳纱条干与毛羽相关问题的初步探索

g r o wt h .P r o d u c t i o n p r a c t i c e f o r s e v e r a l y e a r s s h o ws t h a t Z h e j i a g n Mi n g l o n g T e x t i l e C o . , L t c k h a s

O 引 言

下, 旨在 与 同行共 同探 讨 交流 , 以进 一 步提 高精 梳纱

的质量 水平 。 1 纱 线条 干均 匀度 及毛 羽 的形成 及 其后道 m T的 影 响

纯 棉 精 梳 纱 是 纯 棉 纱 中 附加 值 较 高 的一 种 纱 线, 用户 对纱 线 质量要 求 较高 , 尤 其是要 求 纱线 条干

a c h i e v e d g o o d e f ct e s i n i mp r o v i g n y a r n e v e n n e s s nd a r e d u c i g n h a i r i n e s s .

Ke y wo r d s : c o mb e d y a r n;q u a l i t y ;y a r n e v e n n e s s ;h a i r i n e s s

要求 较 高 的针棉 织物 影 响更 为 明显 。条干差 影 响布 面平整 度 , 毛羽 多 布面不 光 洁 , 尤其 在 喷气 织机 上织

梳纱为主导产品, 通过多年的生产实践 , 使生产 的精 梳 纱 质 量 有 了 长 足 的 进 步 。 目 前 企 业 生 产 的 1 8 . 5 t e x 与 1 4 . 8 t e x 2只 纯 棉 精 梳 纱 线 , Us t e r 条 干 均 匀度 已分别 达 到 1 2 . 2 及 1 3 . 0 , 单强 C 低 于8 , 1 0 m纱中 3 mm 以上 毛 羽 根数 1 8 . 5 t e x纱 可

刍议如何有效的降低纱线毛羽的产生

刍议如何有效的降低纱线毛羽的产生摘要:本文结合笔者多年从事棉纺工作的一些经验总结,简要的阐述一下纱线产生毛羽的原因以及一些相关的预防措施,仅供同行参考。

关键词:棉纺;纱线毛羽;原因;解决方法纱线毛羽是暴露于纱线主干外的纤维端,它降低纤维的强力利用系数,对产品的质量及后续加工有着较深的影响。

随着市场对纱线质量要求的提高及对光洁滑爽的高档织物需求,人们对毛羽的认识也越发深入。

近年来,紧密纺等纺纱新技术的应用使成纱毛羽进一步减少,但对于多数企业来说,立足于现有设备,采用有针对性的措施降低毛羽仍具有十分重要的现实意义。

笔者根据自己在生产实践中对毛羽问题的认识和理解,谈谈毛羽形成的原因及预防措施。

一、纱线毛羽产生机理毛羽按形态可分为顺向毛羽、倒向毛羽、两向毛羽和凝聚毛羽。

半制品条子、粗纱结构不紧密、含短绒较多、松散、不光洁,纤维之间抱合力差等是细纱产生毛羽的潜在影响因素;毛羽产生始于细纱加捻三角区,当粗纱经过细纱机牵伸,从前罗拉输出须条后,由于在加捻三角区纱线内外纤维所受到纺纱张力和向心力作用,致使纤维不断地进行着内外之间的转移,被挤出纱线外层的纤维由于加不上捻,就附在纱线表面形成毛羽。

纱线在进一步的加捻、卷绕成形的过程中受到离心力、气圈张力、摩擦阻力、静电等作用的影响会进一步增加,其增加幅度在络筒工序格外明显。

二、毛羽产生的原因分析及预防措施1.原料原料性能是纱线好坏的基础,纤维细、短、整齐度差、刚度大则产生毛羽的机率也愈大。

所以合理选用原料和配棉,并适当控制原料短绒率及再用棉和回花数量,对减少毛羽的产生十分必要。

2.开清棉工序通过开松、撕扯、除杂,将原料混和并分解成小棉块或棉束。

在开清棉流程中,各种机型的机械打手使纤维易受损伤,适当地降低打手速度,在短绒含量多时,适当加大落棉量,可以减少纤维的损伤和降低棉卷短绒率。

3.梳棉工序梳棉机速度高则纤维的弯钩发生率就大,毛羽也成比例增加。

梳棉工序要求“紧隔距、强分梳”,如果刺辊速度、刺辊与锡林速比、盖板速度、针布选型、落棉率等工艺选择不当都有可能造成短绒增加,使成纱毛羽增加。

实验指导——纱线捻度和毛羽的测试

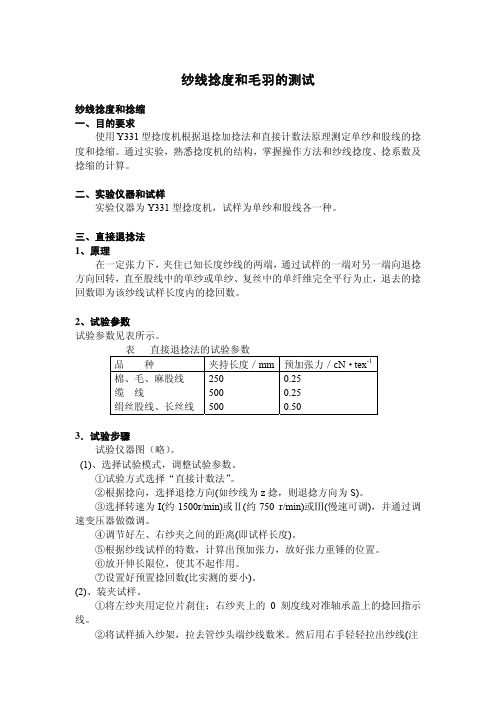

纱线捻度和毛羽的测试纱线捻度和捻缩一、目的要求使用Y331型捻度机根据退捻加捻法和直接计数法原理测定单纱和股线的捻度和捻缩。

通过实验,熟悉捻度机的结构,掌握操作方法和纱线捻度、捻系数及捻缩的计算。

二、实验仪器和试样实验仪器为Y331型捻度机,试样为单纱和股线各一种。

三、直接退捻法1、原理在一定张力下,夹住已知长度纱线的两端,通过试样的一端对另一端向退捻方向回转,直至股线中的单纱或单纱、复丝中的单纤维完全平行为止,退去的捻回数即为该纱线试样长度内的捻回数。

2、试验参数试验参数见表所示。

表直接退捻法的试验参数品种夹持长度/mm预加张力/cN·tex-1棉、毛、麻股线250 0.25缆线 500 0.25绢丝股线、长丝线 500 0.503.试验步骤试验仪器图(略)。

(1)、选择试验模式,调整试验参数。

①试验方式选择“直接计数法”。

②根据捻向,选择退捻方向(如纱线为z捻,则退捻方向为S)。

③选择转速为I(约1500r/min)或Ⅱ(约750 r/min)或Ⅲ(慢速可调),并通过调速变压器做微调。

④调节好左、右纱夹之间的距离(即试样长度)。

⑤根据纱线试样的特数,计算出预加张力,放好张力重锤的位置。

⑥放开伸长限位,使其不起作用。

⑦设置好预置捻回数(比实测的要小)。

(2)、装夹试样。

①将左纱夹用定位片刹住;右纱夹上的0刻度线对准轴承盖上的捻回指示线。

②将试样插入纱架,拉去管纱头端纱线数米。

然后用右手轻轻拉出纱线(注意止意外伸长和退捻),先用左纱夹夹紧试样,再将纱头端引入右纱条,放开定位片,使纱线在预加张力作用下伸直。

当伸长指针指在伸长弧标尺的0位时,用右纱夹固紧试样。

(3)、按“清零”键,使捻回显示为0。

(4)、按相应的测试开关,开始退捻。

当听到快速变慢速的间歇音响信号(说明捻度即将退回)后,将股线挑开(从左纱夹一端开始挑纱),直到退捻完成(股线中的 纱呈平行状态),即按“停止”键。

如果操作中纱线解捻过头或未退完,可采用“点动”解捻,或交替按“开机”键和“停机”键,使捻度全部退完。

浅析纱线毛羽的成因及预防措施

丝圈每秒钟要运行近 4 0 m) 、 钢领板上升或下降 、 卷绕 过程中的速度等均与钢丝圈清洁器隔距大小有关 。尤

其 是钢 丝圈清 洁器 隔距 大小 对剔 除钢 丝圈嵌 花起 主要 作用 , 通常 G s钢 丝 圈 清 洁 器 隔 距 1 8 . 2 t e x以 上用 1 . 8 m m隔距 规 , l 9 . 5 t e x以下 用 1 . 9 m m 隔 距规 , 保 证

小, 质量 越好 ) 。S H 值表 示 毛 羽指 数标 准 差 ( S H值 毛

一

-

一

一

一

羽 指数标 准 差越小 , 质 量越好 ) 。 1 . 2 纱 线条 干毛 羽试样 的放 置 时间

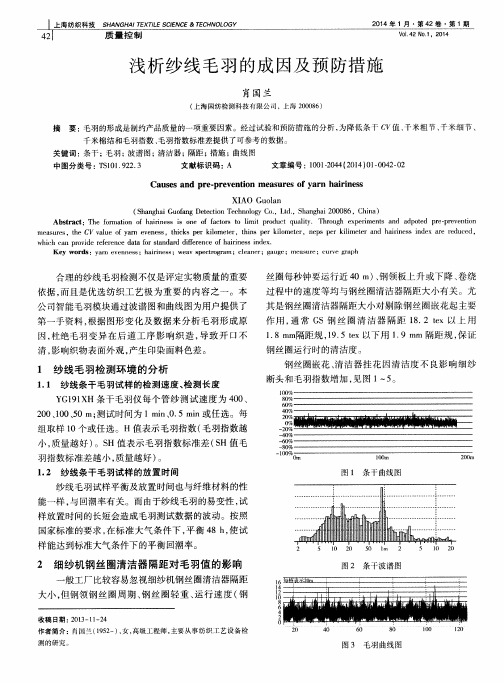

图 l 条 于曲线 图

纱线 毛 羽试样 平衡 及放 置 时间也 与纤维 材料 的性 能 一样 , 与 回潮率 有关 。而 由于纱 线毛 羽 的易变性 , 试 样 放置 时 间的长 短会造 成毛 羽测试 数据 的波 动 。按照 国家标 准 的要求 , 在标 准大 气条 件 下 , 平衡 4 8 h , 使 试

钢 丝 圈运行 时的 清洁度 。

1 纱线毛羽检测环境的分析

1 . 1 纱 线条 干毛 羽试样 的检 测速 度 、 检 测长 度 Y G 1 9 1 X H条 干 毛羽仪 每个 管 纱 测 试 速度 为 4 0 0、 2 0 0 、 1 0 0、 5 0 m; 测 试时 问为 1 m i n 、 0 . 5 m i n或 任选 。每

肖 国 兰

( 上海 国纺检测科技有限公 司一f : 海2 0 0 0 8 6 )

摘

要 :毛羽 的形成是制约产品质量 的一项重要因素 。经过试验和预防措施的分析 , 为 降低条 千 c 值 、 干米粗 : 、 千米细 节、 千米棉结和毛羽指数 、 毛羽指 数标 准差 提供 了可参考 的数 据。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

S HANGHA I TEXT ILE SC IENCE & TECHNOLOGY

2006 年 5 月

第 34卷

第 5期

38

生产实践

Vo.l 34 No . 5, 2006

无捻毛巾产品毛羽问题的分析与实践

李秀明, 杜换福

( 山东亚光纺织集团 , 山东 滨州 256651 )

摘

要 : 对无捻毛巾产品毛羽问题进行了分析 , 对成因进行了初步探索。通过试验 , 制 定了较为有效的改进措施和工艺。 无捻 毛巾制品的毛羽问题得到改善 , 并控制在一个较为合理的范围内。

( Shangdong L oftex Spinning and W eav ing G roup, B inzhou 256651, Ch ina) Abstrac t : The artic le has analyzed the linting prob le m on the zero tw ist to w e l and e le m en tarily probed in to the cause o f tha t . Som e effec tive m easures and techn ique to i m prove the linting prob le m hav e been made a fter expe ri m en ts . It is proved that the linting proble m of zero tw ist towe l can be i m roved and controlled to a reasonab le ex tent . K ey words : ha iriness ; tow e; l ring sp inn ing yarn; air je t loo m; dye ing ; pilling ; pile retention

表 3 纱线中不同长度 ( mm )毛羽的测试结果

项目 毛羽指数 CV /% 1 86 . 2 3 . 29 2 10 . 2 10 . 45 3 1 . 46 20. 6 4 0. 22 36. 2 5 0. 0 45 . 3

表 4 普通品种不同长度 ( mm )毛羽指标

项目 毛羽指数 CV /% 1 117 . 3 4 . 2 2 14 . 8 14 . 2 3 1 . 99 27. 8 4 0. 26 36. 2 5 0. 0 49 . 6

从上面数据可知 , 纱线的毛羽指数和 CV 值都有很 大改善。比普通品种的毛羽指 标提高很多, 特 别是 3 mm 以上毛羽的指标比普通品种要高 35% 。 2. 2 整经和织造工艺的改进 2. 2 . 1 整经工艺 整经工艺的原则是 ! 小张力、 中车速、 中压力、 三均 匀 ∀。一般采用 ! 低强力、 紧 卷绕 ∀的 整经工艺。为保 证 ! 三均匀 ∀, 要做到筒子大小一致, 整批换筒。断头操 作做到 ! 找头清、 结头小 ∀。落轴时, 要固定纱距 , 保证

关键。本着这一原则 , 我们对无捻产品整个生产工艺 进行了探索和调整。

2 生产工艺的探索和改进

2. 1 棉纺工艺的改进 2. 1 . 1 配棉 为了尽量减少棉纤维中的短纤维和过长的纤维, 我 们选择了长度较均匀、 含短绒低的埃及棉和成熟度较好 的本地棉进行混纺。混纺比例和各项指标如表 1 。

表 1 配棉情况表

有利于缩小纱锭之间的纺纱张力差异 , 使用合金钢领 能降低断头、 减少毛羽 , 降低成本。此外电镀钢领、 渗 硫或渗碳钢领、 玻璃钢钢领控制成纱毛羽也都十分有 效。 ( 6) 络筒工序。络筒速度和张力应偏低控制, 以减 少断头、 伸长及毛 羽, 镀层 气圈破 裂环能降 低络纱毛 羽 , 原因是它能减少纱线在运动中因为碰撞和摩擦产 生的静电, 减少筒子纱的摩擦几率和磨损程度, 从而使 络纱毛羽减少。同时注意保持车间的温湿度。 ( 7) 捻线工序。采用日 发公司的 倍捻机 , 车速为 450 r /m in, 加工 7 . 9 tex PVA 纱。适当提高无捻毛巾纱 上的保留捻度将减少短纤维脱离纱线的机会 , 改善产 品的毛羽状况。但过多的保留捻度 , 将影响产品的柔 软度和蓬松性。合股为 S 捻。为此选择了不同的捻度 进行纺纱, 并采用相同的织造和染色后处理工艺制成 成品。我们在 AATCC 135 标准下进行了 测试。结果 如表 2 所示。 经过 对 比 确 定 采 用 第 二 方 案: 捻 度 为 21 . 6 捻 /10cm。

关键词 : 毛羽 ; 毛巾 ; 环锭纺纱 ; 喷气织机 ; 染色 ; 毛球 ; 脱羽率 中图分类号 : T S106 . 73 文献标识码 : B 文章编号 : 1001 2044( 2006) 05 0038 03

A nalysis of linting problem on zero tw ist tow el and its i m proving practice LI U X iu m ing, DU H uan fu

2006 年 5 月

第 34 卷

第 5期

SHANGHA I TEXT ILE SC IENCE & TECHNO, 2006

生产实践

39

mm, 前罗拉转速 1 029 r/m in 。二并采用 8 根并合, 定 量 19 . 0 g / 5m, 牵伸倍数 8 . 21, 罗拉隔距 26 . 5 mm # 26 . 5 mm, 前罗拉转速 1 029 r/m in 。 ( 4) 粗纱工序。工艺参数 : 定量 5 . 45 g / 10m, 总牵 伸倍数 6 . 97 , 后区牵伸倍数 1 . 17 , 捻系数 10 . 7 , 前罗拉 转速 208 r/m in , 锭速 803 r/m in , 钳口隔距 6 . 5 mm。适 当降低牵伸倍数有助于改善纤维平直度, 减少毛羽。 ( 5) 细纱工序。工艺参数 : 定量 4 . 859 g /100m, 总 牵伸倍数 11 . 2 , 后区牵伸倍数 1 . 17 , 罗拉隔距 18 mm # 66 . 5 mm, 前罗拉转速 244 r /m in, 钢领直径 42 mm。 采用 Z捻 , 33 . 4捻 /10cm。 采用新型带 筋抗静电 细纱集合 器来改善 纱线毛 羽。细纱机前牵伸区安装集合器的作用是集束纤维须 条的有序运动, 收缩进入前罗拉握持点之前须条的宽 度 , 减小前钳口处的加捻三角区, 使成纱结构紧密、 光 滑。传统集合器采用塑料注塑而成, 因导电性差 , 摩擦 会产生静电 , 吸附短纤维并使须条吸附缠绕在前胶辊 的表面 ; 同时集合器与胶辊表面的摩擦使前胶辊磨损 变形, 导致细纱条干恶化, 毛羽增加。而且塑料集合器 同前罗拉是小平面接触, 同胶辊产生平面接触, 这加剧 了胶辊和集合器聚热现象及静电的产生, 从而造成成 纱毛羽急剧增加。而新型集合器增加了 两条筋, 每只 集合器质量增加 , 减少了集合器在运行中跳动的负面 作用, 对稳定成纱品质十分有利。同时因集合器原料 中添加了抗静电剂 , 因此聚热 现象下降 , 静电 作用减 小 , 明显降低了前胶辊的吸附作用。由于该集合器与 胶辊接触面减小, 形成了间隙, 不仅减少了黏附作用, 而且增加了运行中的进风机会 , 产生的微气流可将纤 维须条中的短绒排除 , 使成纱毛羽显著减少, 同时改善 了细纱条干水平。 采用新型的罗拉胶圈。内、 外花纹胶圈弹性提高, 增加了胶圈与纤维间的摩擦力 , 能有效阻止纤维的扩 散 , 减小浮游纤维 头端伸出须 条的几率 , 因而 减少毛 羽。自由张力调节尼龙上销具有合理的工作角度 ( 工 作夹角为 45 ∃), 能自动张紧上胶圈, 减少了胶圈的中凹 和胶圈内周长差异带来的张力变化, 减少胶圈内层和 上销板表面的摩擦 , 增强了上胶圈摩擦牵伸运行的稳 定性, 有利于握持控制纱条纤维的有序运动, 起到稳定 变速的作用 , 能明显减少毛羽。 导纱钩采用镀硬铬处理, 以提高其表面的耐磨性, 降低表面粗糙度 , 摩擦发热现象减小而导致静电减少, 能显著降低成纱毛羽 15 % ~ 25 % 。采用的合金钢领 具有运转平稳、 同钢丝圈磨合性好、 耐磨损、 使用寿命 长、 抗热性能佳、 表面硬度高及表面极度光滑等优点,

类别 埃及棉 本地棉 2. 50% 纤维长度 /mm 均匀度 短绒率 /% 含杂率 /% 配比 /% 33 . 8 29 . 8 46 47 . 5 3. 5 5. 1 1. 46 3. 71 50 50

1 毛羽问题的分析

通过对洗涤后无捻毛巾的毛羽分析 , 可以把毛羽 分成两部分。一部分是附 着在毛巾 表面的球 状的小 团 , 我们称之为毛球。一种是在洗涤过程中脱落在洗 衣机里的短绒, 我们称之为毛羽。经过分析发现 , 毛球 中一部分纤维长度比较长 , 几乎全在 26 mm 以上, 这些 纤维的一端在毛球中与其他纤维纠缠在一起, 另一端 还与纱线没有完全脱离。而毛羽中则全部为短纤维, 几乎没有超过 8 mm 的 , 因此 , 造成无捻毛巾毛羽问题 的就是那些过长和过短的纤维。而另一个问题就是无 捻毛巾中毛经的捻度问题。无捻毛巾生产过程中, 妥 善处理和控制这些纤维将成为解决问题的关键。而选 择恰当的 毛 经 捻度 将 成 为解 决 毛 羽问 题 的 另一 个

收稿日期 : 2005 - 08 - 02 作者简介 : 李秀明 ( 1979- ) , 男 , 山东临沂人 , 助理工程师 , 从事纺织品开 发工作。

2. 1 . 2 工艺流程的选择 选用清梳联设备, 工艺流程如下 : FA006 TF 30 FA103 FA028 FA109 FA151 FA177 FA223 型 梳棉机 FA315 型并条机 (两道 ) FA415 型粗纱机 FA507 型细纱机 2. 1 . 3 纺纱主要工艺参数及分析 ( 1) 清花工序。以 ! 开松为主 , 多松少打 , 隔距适 中 , 速度不宜太快, 减少纤维损伤 ∀为原则。防止在清 花过程中造成的新的短绒。 ( 2) 梳棉工序。工艺参数: 锡林转速 320 r /m in ,刺 辊转速 900 r /m in, 道夫转速 24 r/m in , 锡林 ~ 盖板隔距 0. 3 、 0 . 3 、 0 . 28 、 0 . 28 、 0 . 3 mm, 给棉板 ~ 刺辊隔距 0 . 25 mm, 刺辊 ~ 锡林隔距 0 . 23 mm, 锡林 ~ 道夫隔距 0 . 23 mm。此工艺比普通品种降低了速度 , 增大了隔距 , 以增 加落棉 , 减少弯钩, 改善梳棉质量。 ( 3) 并条 工序。工艺 参数: 头并 6 根并 合, 定量 19 . 50 g / 5m, 牵伸倍数 6 . 0, 罗拉隔距 26 . 5 mm # 26 . 5