玉米油精炼设备的工艺流程

玉米油的制作设备流程

玉米油的制作设备流程Producing corn oil involves a series of equipment and processes that are essential for extracting the oil from the corn kernels. The firststep in the production process is cleaning and separating the corn kernels from the cob and husk. This is usually done using a machine called a dehuller, which removes the outer layers of the corn kernelto expose the oil-rich germ within. The cleaned corn kernels are then crushed into a fine powder using a grinder or mill.生产玉米油涉及一系列的设备和工艺,这些设备和工艺对于从玉米粒中提取油脂至关重要。

生产过程中的第一步是清洁和分离玉米粒与玉米芯和外壳。

通常使用一种称为去壳机的设备进行这一过程,去壳机会去除玉米粒的外层,暴露其中富含油脂的胚芽。

清洁过的玉米粒随后会被破碎成细粉,使用研磨机或粉碎机。

Once the corn kernels are ground into a fine powder, they are then subjected to a process called solvent extraction. In this process, the ground corn is mixed with a solvent, such as hexane, that helps to dissolve the oil from the germ. The mixture is then heated and the oil is separated from the solvent through a process known as distillation.The solvent is then removed from the oil, leaving behind pure corn oil.一旦玉米粒被研磨成细粉,接下来就是溶剂萃取的工艺。

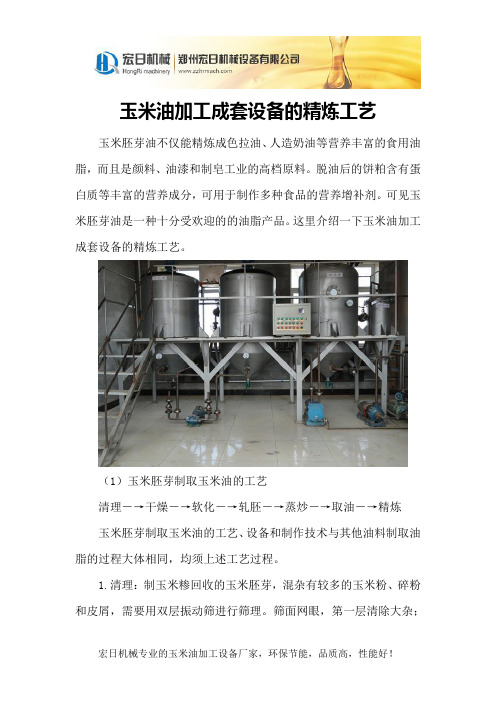

玉米油加工成套设备的精炼工艺

玉米油加工成套设备的精炼工艺玉米胚芽油不仅能精炼成色拉油、人造奶油等营养丰富的食用油脂,而且是颜料、油漆和制皂工业的高档原料。

脱油后的饼粕含有蛋白质等丰富的营养成分,可用于制作多种食品的营养增补剂。

可见玉米胚芽油是一种十分受欢迎的的油脂产品。

这里介绍一下玉米油加工成套设备的精炼工艺。

(1)玉米胚芽制取玉米油的工艺清理-→干燥-→软化-→轧胚-→蒸炒-→取油-→精炼玉米胚芽制取玉米油的工艺、设备和制作技术与其他油料制取油脂的过程大体相同,均须上述工艺过程。

1.清理:制玉米糁回收的玉米胚芽,混杂有较多的玉米粉、碎粉和皮屑,需要用双层振动筛进行筛理。

筛面网眼,第一层清除大杂;第二层清除玉米粉、碎糁和皮屑,以减少玉米胚芽的损失。

2.干燥:为保持玉米胚芽在贮存和运输中的新鲜度,经清理后的玉米胚芽,需随即晒干或烘干至水分含量10%以下。

3.软化:为玉米胚芽制取油脂的头道工序。

此工序中,使玉米胚芽在受热处理的同时水分含量降至10%以下,使料胚发生塑性变化。

软化常用热风烘干机或热蒸气辊筒烘干机,料胚在软化时不宜温度升高过急,以防止蛋白质过早变性而使料胚失去弹性,进而影响轧胚、蒸炒和榨油处理。

4.轧胚:玉米胚芽经软化处理后,随即经辊筒轧胚机轧成0.3-0.4mm的薄片,促进细胞结构的破坏,使油路缩短,便于料胚的蒸炒和压榨。

5.蒸炒:胚料进入蒸炒设备蒸炒时的水分含量不低于12%,经40-50分钟加热,最后使料胚温度超过100℃,料胚的水分含量由12%逐渐降低至3%-4%,以料胚色渐变至棕红色,且能闻到香气而不焦糊为止。

6.油脂制取的方法有压榨法、萃取法和水代法。

压榨法根据采用的设备与生产规模又可分木榨、螺旋榨与液压机榨。

榨油机的机型可按生产规模而定,规模稍大的生产厂,可选用连带蒸炒设备组装的200型螺旋榨油机,该机蒸炒兼备,运转连续,使用*作简单,料胚蒸炒、榨油在一组设备中一次完成。

所制取的玉米胚芽油,未经精炼俗称“毛油”,其水分及挥发性物质0.3%,杂质0.2%,酸价6,沉淀物6%,色泽淡黄,气味正常,经280℃加热,有沉淀物析出。

榨油厂工艺

玉米油压榨技术工艺玉米油加工榨油,一般包括胚的分离和胚的榨油两个过程。

(一)胚的分离方法:玉米胚的分离主要有干法脱皮提胚制粉和湿磨法提胚制粉。

干法脱皮提胚制粉即原料不经浸水处理直接脱皮提胚制粉,一般籽粒水分含量在18%左右时可采用,但加工损失较大;湿磨法提胚制粉法,是籽粒经浸泡处理后再脱皮提胚制粉,其生产工艺流程是(1)浸泡:精选后的籽粒先用二氧化硫溶液浸泡40-60小时。

浸泡桶一般用直径5-6米,高12-15米的不锈钢桶。

(2)破碎与胚的分离:浸泡后的玉米粒已经软化,各组织成分之间疏松,经磨或破碎机的破碎,再经胚分离槽加水,使胚浮在水面,分离出胚。

利用胚分离槽是我国的传统工艺,但分离率最高仅有85%,分离效率低,目前国外和我国较大的加工厂都使用旋流器进行分离,胚分离率可达到95%以上。

(二)玉米胚榨油及精炼玉米油工艺:采用压榨法制油,尤其需注意玉米胚入榨前的各个关键处理环节和在压榨过程中的油路疏通及毛油回收,可有效地提高粮油比值。

生产出的毛油,含有一定量的饱和脂肪酸、脂类、蜡质和胆固醇等物质,以及非甘油脂类的杂质如游离脂肪酸、磷脂、色素及少量的蛋白质胶体物质。

另外还含有一定色素。

因此要得到精炼的玉米油,还必须经过脱腊、脱酸、脱色和脱臭等工艺处理。

玉米毛油中有两大类色素:一是自然色素,如胡萝卜素、叶黄素、叶绿素等物质,易为漂土吸附脱色。

另一类是有机物分解产物形成的色素,呈棕色和褐色,不易为漂土吸附脱色。

它们常常呈正胶态分散于油中。

有的色素虽在加工过程中被除去,但回升的幅度较大。

加工制成玉米油一般需采用的脱色工艺是:一次漂土二次脱色效应的交叉脱色工艺;对于料胚处理不及时,制取油料颜色较深的毛油,脱色较困难,则可采用预脱色脱色工艺。

经脱色的玉米油除其原有的玉米味外,还有在碱炼中带来的“皂”味、脱色中带来的“土腥”味,需经进一步脱臭处理使玉米油符合风味的要求。

玉米油的生产首先即涉及玉米胚芽的提取。

玉米胚芽的提取方法主要有干法、湿法、半湿法3种。

玉米油车间浸出工段安全操作规程

玉米油车间浸出工段安全操作规程1. 前言为保障员工的安全生产,规范工作流程,特制定本安全操作规程。

所有操作人员应在熟知本规程的前提下,认真执行各项规定。

如违反规定,所造成的后果由操作人员本人承担。

2. 简介玉米油车间浸出工段是玉米油的重要生产工段,主要是采用浸出法将玉米中的油脂进行提取和分离,是较为危险的环节。

本规程旨在明确各种操作规范、操作步骤、操作者的具体职责以及应急处置措施等,全面提高员工的安全意识,并落实到日常工作中,确保工作环境的安全稳定。

3. 安全操作流程3.1 空气调节设备操作流程1.按要求在设备边上加装扶手和防滑梯。

2.认真检查装置的运行情况,如有空气泄漏现象要及时排除。

3.打开启动阀门,先开空气压缩机,后开汽化器。

4.人员在操作前应戴好头盔、口罩、手套和安全鞋,并严格遵守操作要求。

5.勿在操作时进行其他活动。

3.2 浸出罐操作流程3.2.1 浸出罐开盖1.人员在进行开盖前应关闭电气设备,完全停止浸出罐搅拌器的影响。

2.确认罐内无压力后,才能进行开罐操作。

3.由两名操作人员同时进行开罐操作,并采用配戴防毒面具的方式进行操作。

4.确认罐口完全打开后,才能进行操作。

3.2.2 浸出罐进料1.向浸出罐进料时,应立即关闭罐盖,启动浸出罐搅拌器,并逐渐水平地将玉米倒入。

2.进料时,应注意不要将积压在玉米中的废杂物倾倒入罐内。

3.应随时检查搅拌器活动情况,如搅拌器停止运行,应立即关闭进料阀门,等待搅拌器重新启动后,方可继续进料。

3.3 紧急处理在操作过程中,如出现任何事故或意外,应立即采取如下措施:1.关闭空气调节设备、浸出罐以及电气设备。

2.向工程技术部门报告,请求援助。

3.在行动之前,必须在对相关人员进行全面安全调查之后,开展相应的处理工作。

4. 结束语玉米油车间浸出工段是玉米油生产过程中的一个典型案例,也是一项风险极高的环节。

因此,本规程在覆盖所有相关操作流程和应急处置措施的同时,注重从员工的安全意识和团队合作方面进行培养。

学习玉米油加工

学习玉米油加工1 玉米提胚工艺技术1.1 提胚方法及工艺流程目前,国内酒精行业玉米提胚多采用干法或半干法;而湿法提胚在淀粉行业被普遍采用。

干法或半干法的提胚率为9 左右,胚料含油21 ~25 ;湿法提胚率为7 左右.胚料含油3O ~50 “]。

根据各种方法的特点,以及生产实践中的不断摸索,本文着重介绍半干法提胚工艺。

其工艺流程如下:玉米一清理一渭水一破碎一筛选一吸风分离一重力分级一压胚一筛选一胚芽1.2 工艺说明清理:用清理筛清除杂质,用通过磁选机和比重去石机去掉金属杂质和石子。

清理后胚料中不能含有大杂质,小杂质含量小于0.5 。

润水:用着水机对清理后的玉米进行水汽处理,以实现玉米破碎去皮脱胚的最佳条件,即在通^热水蒸汽后玉米皮和胚芽首先吸水膨胀,使皮和仁之间产生间隙而有利于皮、胚芽与胚乳的分离。

润水可以用热水和直接蒸汽,着水量为3 ~6 ,着水后总停留时间10 min~12 min。

破碎:用破碎机对润水后的玉米进行破碎(撞击或碾轧)。

润水后的玉米因胚芽吸水快,其韧性和弹性特别好而不易破碎,胚乳吸水慢,其硬度较高且易破碎。

经破碎后胚乳被破成4~6瓣。

玉米皮、胚芽、胚乳的分离:先用吸风平筛分离小渣和玉米皮,再用重力分级机将胚芽分离出来。

然后用轧坯机对胚芽和胚乳进行碾轧,此时胚芽被压扁而胚乳则被压碎,再通过平筛将片状胚芽分离出来。

2 玉米旺芽油制取工艺技术2.1 预处理及压榨I 艺技术.2.1.1 工艺流程玉米胚芽清理一软化轧坯蒸炒一压榨[2.1.2 工艺说明清理:一般胚芽中含粮8 左右(主要为淀粉),制油过程中因淀粉的存在.会影响出油率和油品质量。

因此,在清理过程中应尽量将胚乳及皮分离出来.经清理后胚芽中含粮应控制在3 以下。

软化:一般软化水分为1O ~12 ,温度为6OC~65 C,软化时间15 min~20 min。

轧坯.牟L坯后的坯厚一般为0.25 min~0.30m in。

蒸炒:对于不同纯度的胚料,其蒸炒的温度和水分要求也不同。

玉米油生产工艺流程

玉米油生产工艺流程玉米油是一种常见的食用油品,其生产过程主要包括清洗、破碎、压榨、脱溶剂、蒸馏和提香等环节。

下面将详细介绍玉米油的生产工艺流程。

首先,从玉米加工厂运输来的玉米经过仓储和清洗处理后,进入破碎设备进行破碎处理。

破碎是将玉米粒破碎成一定大小的颗粒,以便后续的加工操作。

接着,破碎后的玉米颗粒经过烘干处理,去除水分,然后进入压榨机进行压榨。

压榨是将破碎的玉米颗粒通过压榨机榨取出玉米油和油渣的过程。

压榨机通过连续的加热和机械挤压作用,将玉米中的油分离出来。

随后,压榨出的玉米油和油渣进入脱溶剂系统进行脱溶剂处理。

脱溶剂是一种将油渣中的溶剂去除的工艺,主要是通过加热和蒸发的方式,使得油渣中的溶剂蒸发,从而得到纯净的油渣。

脱溶剂处理完成后,玉米油进入蒸馏系统进行蒸馏处理。

蒸馏是将脱溶剂处理后的玉米油进行精炼、去杂质和去异味的过程。

蒸馏过程中,通过加热和冷却的方式,将玉米油中的杂质和异味物质去除,使得玉米油的质量得到提高。

最后,经过蒸馏处理后的玉米油进入提香系统进行提香处理。

提香是玉米油生产过程中的最后一个环节,通过脱酸、脱色和脱臭的工艺,使得玉米油具有良好的口感和香气。

整个玉米油的生产工艺流程可以保证玉米油的质量和口感。

在生产过程中,需要精确控制各个环节的操作参数,如温度、压力和时间等,以确保玉米油的质量稳定和安全。

同时,还需要对产出的玉米油进行质量检测,以确保符合相关标准和规定。

总的来说,玉米油的生产工艺流程包括清洗、破碎、压榨、脱溶剂、蒸馏和提香等环节。

这些环节的有序进行,可以生产出优质的玉米油产品,满足人们对食用油的需求。

精炼车间设备操作规程

精炼车间操作规程说明一水化脱酸段说明毛油进入车间水化罐之前,首先要检查水化罐下排油脚和出油阀门是否关闭;待检查完毕后方可进油,进油后看油温是否符合工艺要求,若不符合需加温到工艺所需温度。

丁 -此同时把炼汕所需的碱水和盐水调配好以备用。

以下为具体操作工艺指标:1.搅拌打开把油加热到65 ℃左右开始加酸,加酸量一般控制在0. 05 %〜0.2% (占油量);加完后继续搅拌30分钟,同时把油温升至(75〜80)。

(2后,把事先准备好碱水加入油中(碱水浓度据油的酸价而定);加入量按油重的1%〜2.5%计算,加完后把速度降为原来的一半继续搅拌20分钟后,静置1小时左右。

2.时间到后开起搅拌把配好的(85〜90)℃盐水加入油中;盐水浓度为3%〜5% ;加入量为10%〜15%占油重;继续全速搅拌30分钟;然后静置(4〜8)小时°3.时间到后,放出下层油脚,然后把油加热到(110〜130)℃送去真空干燥。

即为成品四级菜籽油。

4.对于浸出油把干燥油温升至(130〜150)°C左右,若残溶指标不合格,把油再送到后面脱酸塔再脱溶一次。

5.油脚的处理:开启搅拌,把油脚锅中的油脚加热到(90〜100)℃;同时加入(10—15)公斤精盐;然后静置(8〜12)小时用撇油泵撇去上层油脂。

注:根据油品的不同以上可做适当的调整。

(二)、脱溶干燥塔1、调节干燥换热器,使油温控制在120c左右,当油进入第一层后开启第一层的n接汽翻动汽,保持直接汽压力在0.2Mpa,以下两层依同。

2、当脱溶塔底部视镜能看到油位时,开启干燥油泵冷却水阀门,开启干燥油泵,调节阀门,使出口压力表稳定。

3、当干燥汕到碱炼油罐后,干燥塔中汕已走稳,根据汕品的残溶,如果残溶高,可将肓接汽保持在0.2Mpa。

如进汕残溶低,可将肓接汽控制在0.05Mpa o4、当碱炼汕罐液位达到一半时,开川碱炼汕泵进汕阀,关闭泵的出油阀,开启泵,当出口压力上升至0.2Mpa以上,徐徐开启出口阀门,根据产量调节出油流量。

玉米一级油精练新工艺流程

玉米一级油精练工艺流程一、酶法脱酸二、水化脱胶1、水化脱胶所用原材料及规格A、玉米毛油B、食用磷酸H3PO4含85%C、烧碱(氢氧化钠NaOH)含量96%以上2、操作方法A、把油温调整到25~30℃之间,开动搅拌,速度为30~35r/minB、加入油脂总量0.1~0.2%的H3PO4,其加入量可以根据毛油当中的磷脂含量来确定,一般的情况下,为使油脂中的非水化磷脂充分的转化成水化磷脂,H3PO4的加入量一般不低于0.15%C、加入H3PO4后,在保持搅拌速度30~35r/min的条件下,让油脂中的非水化磷脂充分的转化成水化磷脂,一般的搅拌时间为25~30minD、转化时间达到25~30min后,降低搅拌速度为10~13r/min,开启间接蒸汽,对毛油进行升温至75℃E、油温升至75℃后,停止升温,加入油脂中磷脂含量1~3倍的热水,水温90~95℃之间F、热水加入完毕搅拌10min,让磷脂充分的吸水膨胀,使其与油脂分离,增大磷脂的颗粒G、磷脂充分吸水膨胀后,继续在搅拌速度10~13r/min的条件下,对油脂进行升温到80~85℃,以达到分离机的最佳分离温度H、油温达到80~85℃之间,加入油脂总量0.3%的18Be’的NaOH溶液。

此时,少量的加入一定量的NaOH溶液是为了起到一定的絮凝作用以增加油脂与磷脂的分离效果3、应该注意的问题A、每加入油脂总量0.1%的H3PO4就等于增加了1.6个酸价,此种说法在做一级油和色拉油时是必须用到的B、磷酸的作用1、可以除去某些不可水化的磷脂2、使叶绿素转化成色浅的脱镁叶绿素,同时对降低红色也很有利3、可以使Fe、Cu等离子生成络合物,减少金属离子对油脂的氧化C、比重计的使用因为比重计为玻璃制品,碱液对玻璃制品有一定的腐蚀性,所以要经常校对,否则将会给企业造成很大的损失D、N aOH溶液的配制不能现配现用,应该提前配制好,再备用三、分离机分离A、分离工段的职工,一定按分离机的操作说明书,严格按规程操作,不可违规操作B、此种离心机的日处理量为30~50T/d,在使用此种分离机时一定不能超过其理论值的上限,如果超过理论值的上限就可能造成油中含皂或皂中含油,增加炼耗,质量降低,为下一步水洗造成很大的困难C、离心机的最佳分离温度为80~85℃之间,因此时油脚对油脂的吸附力最低,所以离心机的进口温度一定要控制在80~85℃之间,否则将会增加炼耗,达不到最佳的分离效果D、注意调整分离机的轻相的出口压力,一般控制在0.14~0.18Mpa之间,如果太高,将可能造成皂中含油量太高,如果太低有可能形成轻相中会有过量的油脚四、水洗1、水洗质量是油脂最终产品质量的关键,也是脱色质量的保证,所以说水洗的质量好与不好,是非常重要的,影响水洗的因素如下:A、油温油温在85~87℃之间B、水温控制水温在90~95℃之间C、加水时的搅拌速度加水的转速一般控制在10~13r/minD、加水量加水量一般为油脂总量的8~10%E、NaCl溶液的含量一般控制NaCl的含量1~1.5%左右F、H3PO4的加入量一般控制在油脂总量的0.05%2、水洗之后油脂必须达到的指标A、磷脂含量≦30mg/kgB、F e离子≦0.1mg/kgC、C u离子≦0.01mg/kgD、C a、Mg离子≦1~5mg/kgE、残皂量≦40mg/kg3、操作方法A、在搅拌速度为30~35r/min的条件下,把油温调整到85~87℃B、加入油脂总量0.05%的H3PO4搅拌15~20minC、降低搅拌速度为10~13r/minD、加入NaCl含量为1~1.5%的NaCl溶液,加入量为油脂总量的8~10%E、加水完毕停止搅拌,静止1.5h放水F、放水时不宜过快,避免形成旋涡,把油放走五、脱色1、影响脱色的因素A、白土的质量和用量:要从白土的活性、吸油率和价格三个方面来考虑B、油脂的质量:如果脱色前油中含有较多的胶质、皂类,就会降低脱色的效率,增加成本C、搅拌:脱色过程是一非均相物理化学反应的过程,要使脱色剂与色素有良好的接触,必须充分搅拌,在真空状态下,以不引起油脂飞溅为宜D、真空度:脱色剂的表面有无数毛细管,它们在空气中被空气所饱和,只有脱除白土中的空气,才能最大限度的发挥白土的活性,这只能在真空状态下才能脱除E、脱色温度:一般说来,脱色时温度高,达到吸附平衡的时间短;吸附是放热过程,温度太高不利于吸附,所以脱色温度应控制在一定范围F、时间:脱色时间,是指白土与油脂接触到白土从油脂中分离出来的时间,脱色时间过长会引起反色,超过1h比原来色还重2、脱色的操作条件A、真空度0.8kpaB、脱色温度115~120℃C、白土用量根据成品油的要求而定D、脱色时间20min(即滞留时间20min)六、脱臭脱臭的过程又是一个高温脱色过程,所以说脱臭的真空度和温度要达到,温度过低就不能达到脱色的目的,如果要达到脱色、脱臭的双重目的,必须有充足的蒸汽量来保证。

玉米油生产工艺流程

玉米油生产工艺流程

《玉米油生产工艺流程》

玉米油是一种重要的食用油,其生产工艺流程经过多道复杂的步骤。

下面是玉米油生产的详细工艺流程:

1.清洁玉米籽:首先,玉米籽需要进行清洁处理,去除杂质和

尘土,确保原料的清洁。

2.脱壳:清洁后的玉米籽需要进行脱壳处理,去除外壳,得到

玉米仁。

3.破碎:将玉米仁送入破碎机中进行破碎,使其成为碎粒状物料。

4.蒸煮:将碎粒状物料送入蒸煮锅中进行蒸煮处理,使玉米仁

中的油脂充分释放,便于后续的提取。

5.压榨:经过蒸煮处理的玉米仁送入油脂压榨机中进行压榨,

将其中的油脂提取出来。

6.油脂精炼:将通过压榨提取出的玉米油进行精炼处理,包括

脱酸、脱色、脱臭等步骤,提高玉米油的质量和纯度。

7.灌装:最后,经过精炼处理的玉米油送入灌装机中进行灌装,得到成品玉米油。

以上便是玉米油生产的工艺流程,需要经过多道步骤才能最终得到高质量的玉米油。

这些工艺流程对原料的选择、技术的掌握和设备的运行都有严格的要求,只有严格按照规程操作,才能生产出优质的玉米油产品。

玉米油加工成套设备工艺流程

玉米胚芽油不仅能精炼成色拉油、人造奶油等营养丰富的食用油脂,而且是颜料、油漆和制皂工业的高档原料。

脱油后的饼粕含有蛋白质等丰富的营养成分,可用于制作多种食品的营养增补剂。

可见玉米胚芽油是一种十分受欢迎的的油脂产品。

这里介绍一下玉米胚芽油预处理以及精炼成玉米油的加工工艺。

在以玉米为原料,在制作生产玉米糁、玉米淀粉或玉米淀粉糖的过程中,一般是能回收8%-12%的玉米胚芽,经收集后可以用来制取玉米油。

一、玉米油加工成套设备的预处理工艺玉米油油料的预处理包括油料的清理、剥壳、干燥、破碎、软化、轧胚和蒸炒等工序。

1.油料清理(1)油料在收获、晾晒、运输和贮藏等过程中会混进一些沙石、泥土、茎叶及铁器等杂质,如果生产前不予清除,对生产过程非常不利,油料中所含杂质可分为无机杂质、有机杂质和含油杂质三大类。

①无机杂质泥土、沙石、灰尘及金属等。

②有机杂质茎叶、绳索、皮壳及其他种子等。

③含油杂质不成熟粒、异种油料,规定筛目以下的破损油料和病虫害粒等。

(2)所谓油料清理,即除去油料中所含杂质的工序之总称。

对清理的工艺要求,不但要限制油料中的杂质含量,同时还要规定清理后所得下脚料中油料的含量。

①筛选:筛选是利用油料与杂质之间粒度(宽度、厚度、长度)的差别,借助筛孔分离杂质的方法。

②磁选:磁选是利用磁力清除油料中磁性金属杂质的方法。

③水选:水选是利用水与油料直接接触,以洗去附着在油料表面的泥灰,并根据比重不同的原料在水中沉降速度不等的原理,同时将油料中的石子、沙粒、金属等重杂质除去,而并肩泥则可在水的浸润作用下松散成细粒被水冲洗掉,采用水洗还可以有效地防止灰尘飞扬。

④并肩泥的清选:形状、大小与油料种子相等或相近,且比重与油料也相差不很显著的泥土团粒,称为“并肩泥“,特别是在菜籽和大豆中,并肩泥的含量较大,用筛选和风选设备均不能将其有效地清除,必须采用一种特殊的方法和设备方可。

2.油料剥壳与仁壳分离剥壳要求①仁中含壳率:不超过*%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

玉米油精炼设备的工艺流程

郑州宏日机械设备有限公司专业从事各种植物油、动物油制油设备,精油和色素提取设备的生产制造,对各类油脂设备加工具有丰富的经验,今天宏日机械为大家详细介绍玉米油精炼设备的工艺流程!

首先第一步就是提胚,提胚是玉米榨油设备的关键环节之一,根据玉米胚和胚乳抗粉碎能力不同,先用压轧设备轧碎胚乳,再用筛理设备筛出玉米胚。

一般玉米可提取玉米胚4%~8%,要求提出的胚芽含水少,纯度高,无杂质,无霉变。

接下来是除杂,榨前要彻底清理,除去杂质,可用振动筛提纯,以除尽胚芽中的渣,粉等杂质,提高胚芽纯度。

若胚芽中含杂质多,不仅浪费粮食,还会降低出油率。

刚提取的玉米胚芽,含水量在13%左右,与人榨水分要求相去甚远,因此,在压榨前要进行适当烘炒干燥,将胚芽水分降到9%以

下,以增加压榨效果。

榨时要保证料饼温度在100度左右,以便于出油,玉米胚芽含油量高,可采用两次压榨法,即在一次压榨后,将玉米胚芽粉碎,再次蒸炒,包饼,压榨,压榨中要经常注意清油路。

玉米胚芽出油率一般为16%-20%。

玉米榨油设备榨出的毛油自然沉淀24小时后即可作为工业用油,如作为食用油,需进行精炼。

玉米油加工设备生产玉米油精炼的工艺,不论是采用榨油机压榨还是直接浸出和预榨浸出,其精炼玉米油工艺所用的设备基本相同。

粗油—一般精炼工艺—过滤—水化—脱臭—精炼玉米油或者,粗油—特殊精炼工艺(碱炼—脱色—脱蜡—去杂)—精炼玉米油。

由于玉米油中含有游离脂肪酸、磷脂结合的蛋白质、黏液质等非甘油醋杂质,以胶体形态存在于玉米油中。

这些胶状物质在加热过程

会产生泡沫,在碱炼过程会使油脂和碱液乳化,影响玉米油的精炼。

所以玉米深加工设备在碱炼以前,首先进行水化脱胶处理。

水化是在玉米油加热到75-80℃的情况下,加入对油5%-10%的水,加水的同时,必须进行搅拌,并加入适量的食盐,在水化过程,胶体膨胀并溶入水中,然后将含有胶体的水和油分离,达到水化脱胶的目的。

玉米油毛油往往含有大量的游离脂肪酸,酸价一般在6左右,有的高达10。

碱炼过程使游离脂肪酸和碱生成絮状肥皂,并吸附油脂中的杂质,使油脂进一步净化,这对于玉米油下一步的脱色或进行氢化有重要的影响。

一般碱炼时采用烧碱,用烧碱脱酸效果好,同时还能提高油脂的色泽。

但缺点是会产生少量的皂化。

如采用碳酸钠碱炼,能防止中性油脂的皂化,但所得油脂色泽较差。

碱炼过程产生皂脚,沉降于碱炼罐的底部,很容易分离。

虽然玉米中的油分含量少,但是胆固醇低,更容易让人吸收,对人体也非常的好,所以很多养生专家就建议大家使用玉米油。

而玉米油对食用油浸出设备来说是一个非常大的挑战,但是这样能够生产出非常好的油,一般浸出设备是选用的冷榨的生产方式,玉米油是从玉米胚芽中提炼出的油。

玉米胚芽脂肪含量在17%~45%之间,大约占玉米脂肪总含量的80%以上。

玉米油中的脂肪酸特点是不饱和脂肪酸含量高达80%~85%。

玉米油本身不含有胆固醇,这种油对老年人的身体非常的好,所以市场价值非常的高。

郑州宏日机械设备有限公司拥有自己的制造工厂。

公司集设计、制造、安装、调试、科研、销售、售后服务为一体。

具备很强的各类油脂预处理,浸出,精炼和分提设备加工能力。

设备环保节能,出油率高,专业工程师团队为您量身打造方案,欢迎到厂参观!。