焊接钢管在线涡流探伤

钢管涡流探伤检验方法

钢管涡流探伤检验方法

钢管涡流探伤检验,那可真是个超厉害的技术!想象一下,它就像一位超级侦探,能在不破坏钢管的情况下,找出里面的小毛病。

那它到底咋操作呢?首先,把钢管放在检测设备上,就像把宝贝放在一个特殊的舞台上。

然后,开启涡流探伤仪,这玩意儿就像一个魔法棒,能发出神奇的信号。

这些信号在钢管里穿梭,就像小蚂蚁在寻找食物。

如果钢管里有缺陷,信号就会发生变化,就像小蚂蚁遇到了大石头。

这时候,检测人员就能根据信号的变化,判断出钢管有没有问题。

哇塞,是不是超神奇?

在这个过程中,安全性那是杠杠的!不用担心会对人造成伤害,就像在公园里散步一样安全。

稳定性也没得说,就像一座坚固的城堡,不会轻易被打倒。

那它都能用在啥地方呢?建筑工地上的钢管、石油管道、汽车零件,好多地方都能看到它的身影。

它的优势可多了,速度快得像闪电,一下子就能检测好多钢管。

而且还很准确,就像有一双火眼金睛,不放过任何一个小缺陷。

咱来看看实际案例吧!有一次,在一个大工地上,用涡流探伤检验方法检测了一批钢管。

哇,一下子就找出了几个有问题的钢管,避免了潜在的危险。

要是没有这个方法,说不定哪天就会出大事呢!

所以啊,钢管涡流探伤检验方法真的是太棒了!它就像一个守护天使,保护着我们的安全。

大家一定要重视这个方法,让它为我们的生活带来更多的保障。

涡流探伤作业指导书

涡流探伤作业指导书涡流探伤作业指导书涡流探伤—薄壁焊管技术札记涡流探伤作业指导书参照GB/T7735-20041 样管制备1.1 用于制备对比试样的钢管应与被检验钢管的公称尺寸相同、化学成分、表面状态、热处理状态相似,或具有相似的电磁特性。

一般在被测钢管中选取。

1.2 对比试样应平直,表面不沾有异物,且无影响校准的缺陷。

1.3 对比试样钢管的长度根据涡流探伤设备的要求,一般以2.0m为宜。

1.2 对比试样的人工缺陷1.2.1 对比试样人工缺陷形状按如下规定:a) 穿过式线圈时,试样人工缺陷形状为通孔;b) 扇形式线圈涡流探伤检测焊缝时,试样人工缺陷形状为通孔1.3 对比试样人工缺陷位置1.3.1 使用穿过式线圈涡流探伤技术时,对比试样上应有5个径向钻孔,钻透试样钢管的整个壁厚。

通孔位于试样钢管中部且沿圆周方向的3个孔应彼此间隔120?,试样钢管的通孔在长度方向上相隔距离应不小于200mm,其中有1个孔位于焊缝上。

在距对比试样钢管两端不大于200 mm处再各加工1个相同钻透壁厚的通孔,以检查端部效应。

1.3.2 使用扇形式线圈涡流探伤技术检测焊接钢管焊缝时,在对比试样焊缝上钻1个穿透钢管整个壁厚的通孔。

1.4 对比试样人工缺陷尺寸1.4.1对比试样通孔尺寸分为验收等级A和验收等级B,其钻孔直径尺寸如表1所示。

涡流探伤—薄壁焊管技术札记表 1 验收等级A和验收等级B的通孔直径单位为毫米验收等级A 验收等级B 钢管外径D 通孔直径钢管外径D 通孔直径D?27 1.20 D?6 0.5027<="" 1.70="" 6<="" bdsfid="94" d?19="" p="">48<="" 4260<="" bdsfid="98" p="">76<="" bdsfid="100" p="">D>180 根据客户要求 114<="" bdsfid="102" p="">152<="" bdsfid="104" p="">D>180 根据客户要求 1.4.2 对不锈钢焊管检测缺陷或作为水压密实性检验的替代方法,其通孔直径根据钢管尺寸规定。

旋转式涡流探伤仪

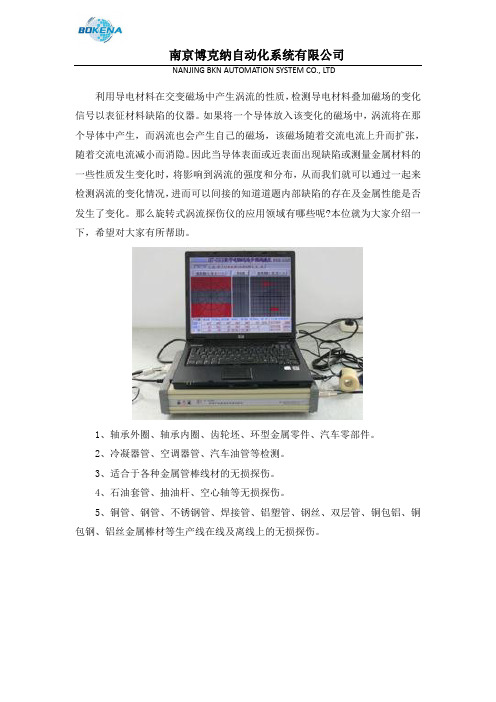

利用导电材料在交变磁场中产生涡流的性质,检测导电材料叠加磁场的变化信号以表征材料缺陷的仪器。

如果将一个导体放入该变化的磁场中,涡流将在那个导体中产生,而涡流也会产生自己的磁场,该磁场随着交流电流上升而扩张,随着交流电流减小而消隐。

因此当导体表面或近表面出现缺陷或测量金属材料的一些性质发生变化时,将影响到涡流的强度和分布,从而我们就可以通过一起来检测涡流的变化情况,进而可以间接的知道道题内部缺陷的存在及金属性能是否发生了变化。

那么旋转式涡流探伤仪的应用领域有哪些呢?本位就为大家介绍一下,希望对大家有所帮助。

1、轴承外圈、轴承内圈、齿轮坯、环型金属零件、汽车零部件。

2、冷凝器管、空调器管、汽车油管等检测。

3、适合于各种金属管棒线材的无损探伤。

4、石油套管、抽油杆、空心轴等无损探伤。

5、铜管、钢管、不锈钢管、焊接管、铝塑管、钢丝、双层管、铜包铝、铜包钢、铝丝金属棒材等生产线在线及离线上的无损探伤。

旋转式涡流探伤仪哪家专业?小编为您推荐南京博克纳自动化系统有限公司。

南京博克纳自动化系统有限公司总部位于美丽的中国古都南京,是国内专业研制无损检测仪器及设备的高科技企业。

公司致力于涡流、漏磁及各种非标设备的研制,已拥有自主研发的多项国家专利。

产品被广泛应用于航天航空、军工、汽车、电力、铁路、冶金机械等行业。

产品出口:美国、俄罗斯、德国、新加坡、泰国、印度、香港、南非、台湾、越南、哈萨克斯坦、伊朗、日本、韩国、巴西。

BKN公司追求精益求精,坚持科技创新、坚持持续改进。

以高品质、高技术的产品和贴心服务为广大用户提供完善的产品和服务;回馈客户和社会。

BKN科技作为无损检测仪器及设备、传感器开发的公司,一直是研发和制造高质量、高性能无损检测仪器及设备的创新厂家。

我们以客户为中心提供设计服务,以满足用户的不同应用需求。

BKN公司与国内知名的院校、科研所组成了社会化科研协作网络,具有强大的研发、生产能力。

保证了BKN公司的工业无损检测技术国内、国际过硬的技术地位。

GBT7735-2004 钢管涡流探伤检验方法

http://www.industryinspection.com

GB T 3-20 / 7 5 04 7

. 盈L -A-

N 青

中国工业检验检测网

http://www.industryinspection.com

GB T 3-20 / 7 5 04 7

钢管涡流探伤检验方法

1 范围

本标准规定了无缝钢管和焊接钢管( 埋弧焊管除外) 涡流探伤原理、 探伤要求、 探伤方法、 对比试样、

采用不同的涡流探伤技术时的人工缺陷形状, 规定如下:

a 采用穿过式线圈时, ) 试样人工缺陷形状为通孔; b 采用钢管旋转/ ) 扁平式线圈时, 试样人工缺陷形状为通孔或槽 口; c 采用扇形式线圈涡流探伤检测焊缝时 , ) 试样人工缺陷形状为通孔 。 63 对比试样人工缺陷位置 . 63 1 使用穿过式线圈涡流探伤技术时, 比试样上应有 5个径向钻孔 , . . 对 钻透试样钢管的整个壁厚 。 其中位于试样钢管中部且沿圆周方向的 3个孔应彼此间隔 10, 20试样钢管的钻孔在长度方向上相隔距 离应不小于 20 焊接钢管应有 1 0 mm, 个孔位于焊缝上。另一种办法是 , 在试样钢管中部只钻打 1 个孔 ,

涡流检查方法的局限性及其他说明应当注意的是钢管在进行涡流探伤检查时在靠近检测线圈的钢管表面及近表面上其检测灵敏度为最高由于趋肤效应的影响随着与检测线圈之间距离的增加其检测灵敏度将逐渐减小因此对于同样大小的缺陷处于管内壁的缺陷所反应出来的信号幅度将小于外壁上的缺陷检测设备在探测外表面和内表面上缺陷方面的能力是由多种因素所决定的但是最主要取决于被检钢管的壁厚和涡流激励频率及磁饱和强度在一定的磁化强度条件下施加到检测线圈的激励频率决定了所建立的涡流场强度能够穿透钢管壁厚的深度激励频率越高穿透能力越低反之激励频率越低穿透能力越高在选择仪器参数时对被检钢管导电率导磁率等物理参量的影响也应予考虑确切地说采用磁饱和装置的钢管涡流探伤存在着两种检测机理其一是涡流效应其二是漏磁效应此外采用多频涡流检测技术可以在一定程度上兼顾钢管内外壁的检测灵敏度并可同时抑制某些规则的干扰信号如晃动等

焊管常用探伤方法及技术

焊管常用探伤方法及技术曹雷(阜新华通管道有限公司,辽宁阜新123000)摘要:介绍了焊管常用的3种探伤方法(漏磁探伤、涡流探伤和超声波探伤)及技术。

分析了3种探伤方法的优缺点:漏磁探伤灵敏度高,能很好地分辨出焊管内外壁缺陷,但长管体、大壁厚管在漏磁探伤后需做消磁处理;涡流探伤检测速度快,但受趋肤效应的限制,很难发现工件深处的缺陷;超声波探伤穿透能力强、缺陷定位准确、成本低、速度快,但探伤操作需经耦合,在北方严冬环境下耦合时焊管易冻结,给探伤作业带来不便。

关键词:焊管检测;漏磁探伤;涡流探伤;超声波探伤中图分类号:TG115.28;TG441.7%%文献标志码:B%文章编号:1001-2311(2012)04-0072-03Commonly -used NDT Methods and Techniques for Weld PipesCao Lei(Fuxin Huatong Piping Co.,Ltd.,Fuxin 123000,China )Abstract :Described in the paper are the three commonly -used NDT methods and techniques for weld pipe flaw inspection ,i.e.,the MFL detection ,the eddy -current detection and the ultrasonic detection.Also analyzed are the advantages and disadvantages of these methods.The MFL method features high sensitivity which ensures satisfactory identification of both outer and inner flaws of the pipe ,but in case of long large -sized heavy -wall pipe ,demagnetization is necessary to be carried out upon ending of the detection.As for the eddy -current method ,although the detection speed is rather high ,it is so difficult to find out any flaw located deep in the workpiece due to the Kelvin skin effect.And speaking of the ultrasonic method ,the advantages are high penetrating force ,high flaw -positioning accuracy ,low operation cost ,and high detection velocity ,but medium coupling is needed for the detection ,which may cause ,in winter ,the trouble of freezing of the pipe ,particularly in hi -latitude areas ,thus make it rather difficult to keep the detection operation going smoothly.Key words :Weld pipe detection ;Magnetic flux leakage (MFL )detection ;Eddy -current detection ;Ul -trasonic detection在焊管的制造和使用过程中,为保证焊缝质量而进行的无损检测是尤为重要的。

BS EN10246-3无缝 焊接钢管涡流探伤.

钢管非破坏性试验---第3部分: 无缝钢管和焊接钢管(埋弧焊除外)的自动涡流探伤欧洲标准EN 10246-3: 1999 为英国标准状态.国家标准前言该英国标准为官方英语版本的EN10246-3:1999.该英国标准包含BS 3889-1:1983的元素. 标准附件A中完整列出EN 10246的部分. 该标准部分代替了BS 3889-1:1983, 并且当所有相关部分被发布时BS 3889-1: 1983将被撤回.英国参与的准备工作被委托给技术委员会,承压用钢的ISE/73, 承压钢管的ISE/73/1, 责任如下:---协助咨询者理解文本---向负责的欧洲委员会提交任何关于解释或改变建议的查询, 并保持英国的利益通报---监视相关的国际和欧洲发展并在英国发布它们代表该委员会的组织架构清单可以通过向委员会秘书要求获得相关引用本文所提及到的国际或欧洲出版实施的英国标准可以在BSI 标准中”国际标准对照索引”中找到, 或者通过使用BSI 标准文件电子目录的”查找”设置找到.仅英国标准不意味着包括合同所有必须的条款.符合英国标准本身并不赋予法律义务的豁免权页面摘要这份文件包括封面, 封二和EN标准的标题页第2至第14页, 封三及封底文档最后一次发行时显示BSI版权声明发布以来下达的修改修改编号日期意见钢管非破坏性试验---第3部分: 无缝钢管和焊接钢管(埋弧焊除外)的自动涡流探伤该欧洲标准于1999年10月6日被CEN通过CEN成员必须遵守CEN/CENELEC 内部规定,保证赋予本欧洲标准的国家标准状态没有发生改变.该欧洲标准拥有三种官方版本(英语, 法语, 德语). 其他任何语言的版本需由CEN成员负责翻译并且知悉中央秘书处的状态和官方版本一致.以CEN 成员为国家标准主体的有, 澳大利亚, 比利时, 捷克, 丹麦, 芬兰, 法国, 德国, 希腊, 冰岛, 爱尔兰, 意大利, 卢森堡, 荷兰, 挪威, 葡萄牙, 西班牙, 瑞典, 瑞士和英国.内容前言 (3)1 范围 (4)2 引用标准 (4)3 一般要求 (4)4 试验方法 (4)5 参考标准 (7)6 设备校准和检查 (10)7 接收标准 (11)8 检测报告 (12)附件A(信息) EN 10246标准的钢管非破坏性试验部分的表格 (13)附件B(信息) 与涡流探伤方法有联系的限制准则 (14)本欧洲标准已由技术委员会ECISS/TC 29 “钢管和钢管用配件”处编制, 其秘书由UNI担任.本欧洲标准将被赋予国家标准地位且在2000年5月前以相同文本附件的形式发布. 和国家标准有冲突的将在2000年5月前被撤销.本欧洲标准已由欧盟委员会和欧洲自由贸易协会按CEN授权制备. 本欧洲标准被认为是这些应用和产品标准的支持标准. 这些应用和产品本身支持一些新方法指令的安全性要求, 同时提供参考给本欧洲标准.按照CEN/CENELEC内部规定, 下面国家标准的组织成员必须遵守本欧洲标准: 澳大利亚, 比利时, 捷克, 丹麦, 芬兰, 法国, 德国, 希腊, 冰岛, 爱尔兰, 意大利, 卢森堡, 荷兰, 挪威, 葡萄牙, 西班牙, 瑞典, 瑞士和英国.这部分EN 10246 标准规定了无缝管和焊管自动涡流试验的要求, 除埋弧焊管的探伤外. 本标准规定了接收等级, 过程校准并且给出了测试局限的指导.这部分EN 10246标准应用于外径大于等于4mm管件的检查.欧洲标准EN 10246 “钢管的非破坏性试验”包含部分体现在附件A中.2 引用标准这部分EN 10246 包含了已标记日期和未标记日期的参考文件, 来源于其他出版文献. 这些引用标准被引用于文本中适当的地方, 并且在后面列出其出版文献. 对已标记日期的, 近期有变更或任何应用于EN 10246这部分标准的出版文献的变更, 只有当文件变更或修改时才被包含. 对于未标记日期的参考, 出版物最新版本将被引出应用.EN 20286-2 极限和适用情况的ISO系统–第2部分: 标准公差等级表和孔及杆极限偏差表(ISO 286-2: 1988)ENV 10220 无缝管和焊接管- 尺寸及单位长度重量.ISO 235 Parallel shank jobber and stub series drills and Morse taper shank drills.3一般要求3.1这部分EN 10246标准覆盖的涡流试验通常在管件完成初加工过程后实施.3.2用于试验的管件应当被充分校直并且没有外界杂物影响试验的有效性.4试验方法4.1管件将采用以下适当的技术通过涡流试验方法进行探伤:a)同芯带卷技术- 全范围(见图表1);b)管件旋转/展平带卷技术- 全范围(见图表2);c)分割带卷技术- 仅焊接管(见图表3).意识到管件两端可能有一短截无法测试. 任何未测试的端部将按照适用的产品标准要求处理.注意: 涡流试验方法的限制指导见附件B.4.2当测试的管件使用同芯带卷技术时, 最大测试管件外径严格规定为177.8 mm.测试中的相关速度变化范围不得超过+ 10%.注意1: 这里强调测试灵敏度最大值位于邻近测试带卷的管件表面并且随着壁厚的增加而减小(见附件B).注意2: 结构用方管和矩形管, 其最大尺寸的对角线为177.8mm时可用此方法进行测试.4.3当测试的管件使用旋转/展平带卷技术时, 管件和展平的带卷应当相对移动, 那样整个管件表面能被扫描到.测试中的相对移动速度变化不得超过+ 10.注意: 这里强调只有外表面破裂缺陷能被这种技术探测到.4.4当测试的管件使用分割带卷技术时, 测试带卷应当保持焊缝成适合队列, 那样整个焊缝能被扫描到. 这里对使用此技术的最大管件外径没有严格要求.测试中的相应速度变化不得超过+ 10%.注意: 这里强调测试灵敏度最大值位于邻近测试带卷的管件表面并且随着壁厚的增加而减小(见附件B).4.5 设备应当有能力区分可接受或有疑问的管件, 通过将喷码和/或分拣系统联系到触发/警报水平.1= 副线圈1 2=基本带卷3= 副线圈2 4=管件注意: 上面图表由多带卷输送简化而来, 它包括例如分离基本带卷, 差速带卷, 校准带卷图表1: 同芯带卷技术简化图(a) 旋转展平带卷技术( b) 旋转管件技术(线性管件通过旋转展平带卷集中移动) (管件螺旋运动过程中,线性展平带卷沿管件长度或固定带卷方向穿过)1= 展平带卷旋转; 2=展平带卷; 3=管件4= 管件旋转5=固定展平带卷6=转动辊注意: a) 和b)中的展平带卷可以有不同形态, 例如: 单带卷, 不同配置的多带卷, 取决于所用的设备和其他因素.图表2: 旋转/展平带卷技术简化图(螺旋扫描)1= 焊缝2=副线圈3=基本线圈4= 副线圈2 5=管件6= 带卷注意: 上面图表中的带卷分割可以有不同形态, 取决于所用设备和将要检测的产品.图表3: 焊缝的分割带卷测试方法简化图5参考标准5.1通则5.1.1这部分EN 10246标准中定义的参考标准为校准非破坏性试验设备的便捷标准. 这份标准的尺寸不应被翻译成用这些设备可探测缺陷的中等尺寸.5.1.2使用参考标准出台成管状试件的检测设备应进行校准. 试验样件应指定相同的管件直径, 壁厚和表面粗糙度, 并具有相似的电磁特性.注意: 在特殊案例中, 例如测试热管或使用包含连续生产线, 可以修改校准或使用校准检查程序, 按照协议.5.1.3各种测试技术所用参考标准如下:a)采用同芯带卷技术时参考孔定义如5.2b)采用分割带卷技术时参考孔定义如5.3c)采用旋转/展平带卷技术时参考孔定义如5.45.2同芯带卷技术5.2.1当使用同芯带卷技术时, 测试工件应当含有三个圆孔, 圆孔呈放射状钻穿全工件厚度. 这三个孔圆周分布且每个孔之间间隔120度, 同时在试件的端部须有足够的纵向分离, 以便获得清晰可辨的信号指示.或者, 只有一个孔时应钻通全部试件厚度, 同时在校准和校准检查中, 工件应通过与定位孔成0度, 9度, 18度和27度的设备.5.2.2用来生产这些孔的钻具直径取决于表1所示管件的外径.参考孔的直径应当被验证并且钻具直径小于1mm时指定钻孔直径不能超过0.1mm, 钻具直径大于或等于1mm时指定钻孔直径不能超过0.2mm.表1: 接收等级和相应的管件直径尺寸的外头生产基准孔(同芯带卷技术)指定外径D1)mm钻具尺寸接收等级2) mm 指定外径D1)mm钻具尺寸接收等级2)mmE1H E2H E3H E4HD<=1010<D<=20 20<D<=44.5 44.5<D<=76.1 76.1<D<=177.8 177.8<D 3)0.60.70.81.01.21.20.70.81.01.21.41.40.81.01.31.62.02.0D<=26.926.9<D<=48.348.3<D<=63.563.5<D<=114.3114.3<D<=139.7139.7<D<=177.8177.8<D 3)1.21.72.22.73.23.73.71)按照ENV 102202)公差按照ISO 235(工作系列) 和EN 20286-2(h8)3)该表格仅应用于分割带卷技术5.3分割带卷技术5.3.1当使用同芯带卷技术时, 测试工件应当含有一个单独圆孔, 圆孔呈放射状钻穿全工件厚度.5.3.2基准孔应与试件端部有充分距离, 以便获得清晰可辨的信号指示.5.3.3用来生产这些孔的钻具直径取决于表1所示管件的外径. 基准孔应按表5.2进行验证.5.4旋转展平带卷技术5.4.1当使用旋转展平带卷技术时, 试件的外表面应包含一个纵向参考缺口.5.4.2基准孔应与试件端部有充分距离, 以便获得清晰可辨的信号指示.5.4.3参考缺口应为”N”形(参见图4), 并应平行于管件轴向. 两边应平齐, 同时底部与边部成直角.w= 宽度d=深度图表4: “N”形缺口5.4.4参考缺口应通过机械加工、电火花腐蚀或其他方法来成形.注意: 可以是圆形底部或者缺口底角是圆形的.5.4.5缺口尺寸应当如下:a)宽度w(见图表4)不应大于参考缺口的深度b)深度d(见图表4)应在表2中给出, 具有以下限制:-最小缺口深度: 0.5 mm-最大缺口深度: 1.5 mmc) 缺口深度公差参考+ 15%.d) 长度应当至少为每个独立传感器宽度的两倍,最大50mm。

涡流探伤原理及应用

涡流探伤原理及应用涡流探伤是一种非破坏性检测方法,通常用于检测导电材料中的表面缺陷。

它基于涡流感应现象,在导体中产生感应电流,通过检测感应电流的变化来判断材料的缺陷。

涡流探伤具有高灵敏度、高速度和无接触等优点,被广泛应用于航空、汽车、电力和制造业等领域。

涡流探伤的原理是基于法拉第电磁感应定律。

当导体中有交变电流通过时,会产生变化的磁场。

这个磁场又会在导体表面诱导出涡流。

涡流的密度和深度取决于导体的电导率和磁场的频率。

当涡流通过缺陷时,由于缺陷处的电导率不同于周围材料,导致涡流的分布和密度发生变化。

通过测量这些变化,可以判断出材料中的缺陷。

涡流探伤通常使用交流电源来产生交变电流,并通过线圈或探头将磁场引入导体中。

感应线圈测量感应电流的大小和方向,从而得出涡流的分布情况。

常见的涡流探伤仪器包括传统的涡流探头和现代的涡流阵列探头。

传统涡流探头通常采用线圈绕组,适用于检测各种形状和尺寸的缺陷。

新型涡流阵列探头则可以同时测量多个点的涡流信号,从而实现更高的检测速度和精度。

涡流探伤广泛应用于各个领域。

在航空领域,涡流探伤常用于检测飞机发动机叶片、涡轮盘和航空电缆等关键部件的缺陷。

利用涡流探伤技术,可以及时发现潜在的影响安全的缺陷,避免事故的发生。

在汽车行业,涡流探伤可用于检测发动机缸体、曲轴和传动轴等零部件的裂纹和疲劳损伤。

此外,涡流探伤还广泛应用于电力领域,用于检测电力设备如发电机转子、变压器和电力线路的缺陷。

在制造业中,涡流探伤可用于检查金属管道、焊接接头和铸件等工件的缺陷,以确保产品质量和可靠性。

涡流探伤具有许多优点。

首先,它是一种非接触性检测方法,不会对材料造成损伤。

其次,涡流探伤对漏磁体不敏感,能够检测细小缺陷。

此外,涡流探伤灵敏度高,可以检测到微小的缺陷,如微裂纹、夹杂和孔洞等。

同时,涡流探伤还具有高检测速度和自动化程度高的特点,适用于批量生产和在线检测。

最后,涡流探伤还可以适应复杂的工作环境,如高温、高压和腐蚀等。

铜管、铝管、钛管、不锈钢管涡流探伤技术

非铁磁性管/棒涡流探伤技术探伤方法的选择铜、铝、不锈钢、钛等材料归属于非铁磁性材料,高精度的非铁磁性管棒(以下简称金属管棒)表面质量要求不得有裂缝、裂纹、孔洞、焊缝未熔焊等缺陷,不得有超标的划痕、压伤等缺陷。

涡流探伤在生产企业总体分为在线和离线两种模式。

金属管棒在生产线上(简称在线)具有连续、快速生产的特点,利用制管机组的传动和固定,涡流探头直接安装在生产线上进行探伤(即在线探伤),在线探伤影响因素较多,常见有振动、高频等干扰。

在线生产速度较快,一般每分钟在几十到几百米不等,一方面因速度引起的振动会具有一定的干扰,这对生产设备要求较高,需要保证探伤位置工件平稳。

另一方面因为在线速度快,涡流探伤检测频率不能太低,这样采样率下降导致漏检,一般在线探伤选择相对较高的频率检测(致使检测深度浅)。

金属管棒下线后(简称离线),可以单独制作一套机械装置配合涡流仪进行探伤(即离线探伤),具备自动上下料、自动检测、自动报警、打标、分选等功能。

此种方法可以有效避免在线检测中的各种干扰因素,检测效果比较好,检测可靠性高,有利于成品质量控制。

不足之处是,检测速度相对在线较慢,需要单独场地和自动化设备进行辅助,一般厂家设置检测车间。

厂家可以根据自身实际情况进行选择探伤方法。

无论在线探伤还是离线探伤,系统都可以实现缺陷的实时检测、记录、报警及延时打标/报警功能,检测报告数据可以长期保存在电脑硬盘里,如需要可以进行打印输出。

焊管局部在线探伤铜棒穿过式在线探伤探头的选择不论在线探伤还是离线探头,主要涉及的探头有两种:穿过式(针对整个圆周)和局部式(只针对焊管焊缝)两种。

穿过式是指管棒从探头内孔穿过,可对管棒整个圆周面进行检测,一般多采用普通差动式线圈结构。

此种方式优点在于焊缝和母材可同时检测,但灵敏度上有所欠佳。

我司针对这个缺点,进行了系统升级,首先探伤机软硬件部分进行了信号的优化,其次把探头结构进行可改进,使信号有了两次优化放大。

涡流探伤方法

涡流探伤方法(ET)涡流探伤是由交流电流产生的交变磁场作用于待探伤的导电材料,感应出电涡流。

如果材料中有缺陷,它将干扰所产生的电涡流,即形成干扰信号。

用涡流探伤仪检测出其干扰信号,就可知道缺陷的状况。

影响涡流的因素很多,即是说涡流中载有丰富的信号,这些信号与材料的很多因素有关,如何将其中有用的信号从诸多的信号中一一分离出来,是目前涡流研究工作者的难题,多年来已经取得了一些进展,在一定条件下可解决一些问题,但还远不能满足现场的要求,有待于大力发展。

检测线圈不需要接触工件,也不需要耦合剂,对管、棒、线材的检测易于实现高速、高效率的自动化检测;也可在高温下进行检测,或对工件的狭窄区域及深孔壁等探头可到达的深远处进行检测。

检测线圈的形状、尺寸和技术参数对于最终检测是至关重要的。

在涡流探伤中,往往是根据被检测的形状,尺寸、材质和质量要求(检测标准)等来选定检测线圈的种类。

常用的检测线圈有三类。

1)穿过式线圈穿过式线圈是将被检测试样放在线圈内进行检测的线圈,适用于管、棒、线材的探伤。

由于线圈产生的磁场首先作用在试样外壁,因此检出外壁缺陷的效果较好,内壁缺陷的检测是利用的渗透来进行的。

一般来说,内壁缺陷检测灵敏度比外壁低。

厚壁管材的缺陷是不能使用外穿式线圈来检测来的。

2)内插式线圈内插式线圈是放在管子内部进行检测的线圈,专用来检查厚壁或钻孔内壁的缺陷,也用来检查成套设备中管子的质量,如热交换器管的在役检验。

3)探头式线圈探头式线圈是放置在试样表面上进行检测的线圈,它不仅适用于形状简单的板材、板坯、方坯、圆坯、棒材及大直径管材的表面扫描探伤,也适用于形状较复杂的机械零件的检查。

与穿过式线圈相比,由于探头式线圈的体积小、场作用范围小,所以适于检出尺寸较小的表面缺陷。

工件产生缺陷的原因和解决方法:1、床头箱主轴中心线,对溜板移动导轨的不平行度超差。

2、床身导轨倾斜度超差或装配后发生变形。

3、床身导轨面严重磨损,溜板移动时在水平面内的不直度和溜板移动时的倾斜度均已超差。

BS EN10246-3无缝 焊接钢管涡流探伤

钢管非破坏性试验---第3部分: 无缝钢管和焊接钢管(埋弧焊除外)的自动涡流探伤欧洲标准EN 10246-3: 1999 为英国标准状态.国家标准前言该英国标准为官方英语版本的EN10246-3:1999.该英国标准包含BS 3889-1:1983的元素. 标准附件A中完整列出EN 10246的部分. 该标准部分代替了BS 3889-1:1983, 并且当所有相关部分被发布时BS 3889-1: 1983将被撤回.英国参与的准备工作被委托给技术委员会,承压用钢的ISE/73, 承压钢管的ISE/73/1, 责任如下:---协助咨询者理解文本---向负责的欧洲委员会提交任何关于解释或改变建议的查询, 并保持英国的利益通报---监视相关的国际和欧洲发展并在英国发布它们代表该委员会的组织架构清单可以通过向委员会秘书要求获得相关引用本文所提及到的国际或欧洲出版实施的英国标准可以在BSI 标准中”国际标准对照索引”中找到, 或者通过使用BSI 标准文件电子目录的”查找”设置找到.仅英国标准不意味着包括合同所有必须的条款.符合英国标准本身并不赋予法律义务的豁免权页面摘要这份文件包括封面, 封二和EN标准的标题页第2至第14页, 封三及封底文档最后一次发行时显示BSI版权声明发布以来下达的修改钢管非破坏性试验---第3部分: 无缝钢管和焊接钢管(埋弧焊除外)的自动涡流探伤该欧洲标准于1999年10月6日被CEN通过CEN成员必须遵守CEN/CENELEC 内部规定,保证赋予本欧洲标准的国家标准状态没有发生改变.该欧洲标准拥有三种官方版本(英语, 法语, 德语). 其他任何语言的版本需由CEN成员负责翻译并且知悉中央秘书处的状态和官方版本一致.以CEN 成员为国家标准主体的有, 澳大利亚, 比利时, 捷克, 丹麦, 芬兰, 法国, 德国, 希腊, 冰岛, 爱尔兰, 意大利, 卢森堡, 荷兰, 挪威, 葡萄牙, 西班牙, 瑞典, 瑞士和英国.内容前言 (3)1 范围 (4)2 引用标准 (4)3 一般要求 (4)4 试验方法 (4)5 参考标准 (7)6 设备校准和检查 (10)7 接收标准 (11)8 检测报告 (12)附件A(信息) EN 10246标准的钢管非破坏性试验部分的表格 (13)附件B(信息) 与涡流探伤方法有联系的限制准则 (14)本欧洲标准已由技术委员会ECISS/TC 29 “钢管和钢管用配件”处编制, 其秘书由UNI担任.本欧洲标准将被赋予国家标准地位且在2000年5月前以相同文本附件的形式发布. 和国家标准有冲突的将在2000年5月前被撤销.本欧洲标准已由欧盟委员会和欧洲自由贸易协会按CEN授权制备. 本欧洲标准被认为是这些应用和产品标准的支持标准. 这些应用和产品本身支持一些新方法指令的安全性要求, 同时提供参考给本欧洲标准.按照CEN/CENELEC内部规定, 下面国家标准的组织成员必须遵守本欧洲标准: 澳大利亚, 比利时, 捷克, 丹麦, 芬兰, 法国, 德国, 希腊, 冰岛, 爱尔兰, 意大利, 卢森堡, 荷兰, 挪威, 葡萄牙, 西班牙, 瑞典, 瑞士和英国.这部分EN 10246 标准规定了无缝管和焊管自动涡流试验的要求, 除埋弧焊管的探伤外. 本标准规定了接收等级, 过程校准并且给出了测试局限的指导.这部分EN 10246标准应用于外径大于等于4mm管件的检查.欧洲标准EN 10246 “钢管的非破坏性试验”包含部分体现在附件A中.2 引用标准这部分EN 10246 包含了已标记日期和未标记日期的参考文件, 来源于其他出版文献. 这些引用标准被引用于文本中适当的地方, 并且在后面列出其出版文献. 对已标记日期的, 近期有变更或任何应用于EN 10246这部分标准的出版文献的变更, 只有当文件变更或修改时才被包含. 对于未标记日期的参考, 出版物最新版本将被引出应用.EN 20286-2 极限和适用情况的ISO系统–第2部分: 标准公差等级表和孔及杆极限偏差表(ISO 286-2: 1988)ENV 10220 无缝管和焊接管- 尺寸及单位长度重量.ISO 235 Parallel shank jobber and stub series drills and Morse taper shank drills.3一般要求3.1这部分EN 10246标准覆盖的涡流试验通常在管件完成初加工过程后实施.3.2用于试验的管件应当被充分校直并且没有外界杂物影响试验的有效性.4试验方法4.1管件将采用以下适当的技术通过涡流试验方法进行探伤:a)同芯带卷技术- 全范围(见图表1);b)管件旋转/展平带卷技术- 全范围(见图表2);c)分割带卷技术- 仅焊接管(见图表3).意识到管件两端可能有一短截无法测试. 任何未测试的端部将按照适用的产品标准要求处理.注意: 涡流试验方法的限制指导见附件B.4.2当测试的管件使用同芯带卷技术时, 最大测试管件外径严格规定为177.8 mm.测试中的相关速度变化范围不得超过+ 10%.注意1: 这里强调测试灵敏度最大值位于邻近测试带卷的管件表面并且随着壁厚的增加而减小(见附件B).注意2: 结构用方管和矩形管, 其最大尺寸的对角线为177.8mm时可用此方法进行测试.4.3当测试的管件使用旋转/展平带卷技术时, 管件和展平的带卷应当相对移动, 那样整个管件表面能被扫描到.测试中的相对移动速度变化不得超过+ 10.注意: 这里强调只有外表面破裂缺陷能被这种技术探测到.4.4当测试的管件使用分割带卷技术时, 测试带卷应当保持焊缝成适合队列, 那样整个焊缝能被扫描到. 这里对使用此技术的最大管件外径没有严格要求.测试中的相应速度变化不得超过+ 10%.注意: 这里强调测试灵敏度最大值位于邻近测试带卷的管件表面并且随着壁厚的增加而减小(见附件B).4.5 设备应当有能力区分可接受或有疑问的管件, 通过将喷码和/或分拣系统联系到触发/警报水平.1= 副线圈1 2=基本带卷3= 副线圈2 4=管件注意: 上面图表由多带卷输送简化而来, 它包括例如分离基本带卷, 差速带卷, 校准带卷图表1: 同芯带卷技术简化图(a) 旋转展平带卷技术( b) 旋转管件技术(线性管件通过旋转展平带卷集中移动) (管件螺旋运动过程中,线性展平带卷沿管件长度或固定带卷方向穿过)1= 展平带卷旋转; 2=展平带卷; 3=管件4= 管件旋转5=固定展平带卷6=转动辊注意: a) 和b)中的展平带卷可以有不同形态, 例如: 单带卷, 不同配置的多带卷, 取决于所用的设备和其他因素.图表2: 旋转/展平带卷技术简化图(螺旋扫描)1= 焊缝2=副线圈3=基本线圈4= 副线圈2 5=管件6= 带卷注意: 上面图表中的带卷分割可以有不同形态, 取决于所用设备和将要检测的产品.图表3: 焊缝的分割带卷测试方法简化图5参考标准5.1通则5.1.1这部分EN 10246标准中定义的参考标准为校准非破坏性试验设备的便捷标准. 这份标准的尺寸不应被翻译成用这些设备可探测缺陷的中等尺寸.5.1.2使用参考标准出台成管状试件的检测设备应进行校准. 试验样件应指定相同的管件直径, 壁厚和表面粗糙度, 并具有相似的电磁特性.注意: 在特殊案例中, 例如测试热管或使用包含连续生产线, 可以修改校准或使用校准检查程序, 按照协议.5.1.3各种测试技术所用参考标准如下:a)采用同芯带卷技术时参考孔定义如5.2b)采用分割带卷技术时参考孔定义如5.3c)采用旋转/展平带卷技术时参考孔定义如5.45.2同芯带卷技术5.2.1当使用同芯带卷技术时, 测试工件应当含有三个圆孔, 圆孔呈放射状钻穿全工件厚度. 这三个孔圆周分布且每个孔之间间隔120度, 同时在试件的端部须有足够的纵向分离, 以便获得清晰可辨的信号指示.或者, 只有一个孔时应钻通全部试件厚度, 同时在校准和校准检查中, 工件应通过与定位孔成0度, 9度, 18度和27度的设备.5.2.2用来生产这些孔的钻具直径取决于表1所示管件的外径.参考孔的直径应当被验证并且钻具直径小于1mm时指定钻孔直径不能超过0.1mm, 钻具直径大于或等于1mm时指定钻孔直径不能超过0.2mm.5.3分割带卷技术5.3.1当使用同芯带卷技术时, 测试工件应当含有一个单独圆孔, 圆孔呈放射状钻穿全工件厚度.5.3.2基准孔应与试件端部有充分距离, 以便获得清晰可辨的信号指示.5.3.3用来生产这些孔的钻具直径取决于表1所示管件的外径. 基准孔应按表5.2进行验证.5.4旋转展平带卷技术5.4.1当使用旋转展平带卷技术时, 试件的外表面应包含一个纵向参考缺口.5.4.2基准孔应与试件端部有充分距离, 以便获得清晰可辨的信号指示.5.4.3参考缺口应为”N”形(参见图4), 并应平行于管件轴向. 两边应平齐, 同时底部与边部成直角.w= 宽度d=深度图表4: “N”形缺口5.4.4参考缺口应通过机械加工、电火花腐蚀或其他方法来成形.注意: 可以是圆形底部或者缺口底角是圆形的.5.4.5缺口尺寸应当如下:a)宽度w(见图表4)不应大于参考缺口的深度b)深度d(见图表4)应在表2中给出, 具有以下限制:-最小缺口深度: 0.5 mm-最大缺口深度: 1.5 mmc) 缺口深度公差参考+ 15%.d) 长度应当至少为每个独立传感器宽度的两倍,最大50mm。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

焊接钢管在线涡流探伤

曾祥照

摘要:涡流探伤具有连续、快速、检测灵敏度高的特点,适合于焊接钢管在生产线上的连续检测,是焊管生产中重要的质量控制方法。

概述了EEC数字型涡流探伤仪在焊管生产线上涡流应用情况。

主题词:涡流探伤焊接钢管灵敏度

一.焊管涡流探伤的必要性

高频焊接钢管(简称焊接钢管或焊管)在流体输送、建筑构件和五金家具制作上有广泛的用途。

焊缝中不得有裂缝、裂纹、未熔焊等缺陷,表面不得有超标的划痕、压伤等缺陷。

由于焊管在生产线上(简称在线)具有连续、快速生产的特点,焊速15~60米/分,因此,焊管质量仅靠人工事后检验是很难保证的;而涡流探伤检验方法则具有检测速度快,无需要与工件表面耦合,检测灵敏度等优点,适合于焊管生产的质量控制和质量检验。

二.EEC-22型涡流探伤仪的功能

高频焊接钢管的生产是在生产线上进行的,简称在线生产。

EEC-22型智能金属管道涡流探伤仪适用于金属管道的在线或离线涡流探伤,采用了数字电子技术,操作简单、方便;它在一台微机基础上配置涡流检测专用器件而成,在DOS或WINDOWS环境下配中文操作系统支持涡流检测软件运行,配有穿过式线圈和平面探头,平面探头用于焊缝纵向的扫查,穿过式线圈则用于整个钢管圆周截面的扫查,适合于钢管的在线或离线探伤。

钢管的在线涡流探伤是指在生产线上与生产过程同步的探伤,主要用生产过程的质量控制;钢管的离线探伤是指钢管成品离开生产线后的探伤,主要用于钢管产品的质量检验。

本厂是生产高频焊接钢管的工厂,因此将涡流探伤主要用于在线钢管对接纵向焊缝的质量控制,采用平面探头。

三.焊管涡流探伤灵敏度的调节

1.标样管的选取

焊接钢管涡流探伤执行GB7735《钢管涡流探伤检验方法》标准,探伤结果借助于对比试样中人工缺陷与自然缺陷显示信号的幅值对比进行判断,对比试样的钢管与被检钢管的公称尺寸应相同,化学成分、表面状态、热处理状态相似,即应有相似的电磁特性。

对比试样上的人工缺陷可分为钻孔和槽口两种,根据实际情况选其中一种。

对于焊管而言,焊缝开裂、裂纹、未熔合等纵向缺陷是焊管的主要缺陷,其危害性要大于其他面积状的缺陷,因此选用槽口作为焊管的主要模拟缺陷是合理的,它有利焊缝线性缺陷的检出。

槽口的深度为被检测钢管壁厚的12.5% ,最小深度为0.5mm,最大深度为1.50mm ;长度不小于50mm ,或两倍的检测线圈的宽度;槽口的宽度不大于槽口的深度。

在焊管生产过程中很容易找到符合标准规定的槽口尺寸的实际标样管,这种标样管既含有焊缝的开口裂缝,又含有裂纹或暗裂纹和未熔合,这些缺陷是连续缓慢过渡的,简称为缓变伤或自然伤。

因此,可取选取一段符合槽口尺寸要求含有自然伤的焊管作为涡流探伤的标样管。

2.探伤灵敏度的调节

开机后进入EEC子目录,即进入涡流探伤程序,用键盘的编辑键,暂选择检测频率为50KHZ

左右,增益暂调为10dB,相位为任意,平衡为0 。

将平面探头用一块厚度为2~3mm的纸壳垫上,先放在标样管良好的焊缝位置上,按INS键,使光点回到中心位置,然后平面探头沿焊缝方向移动,观察移动的幅度(移动的方向暂不管它),如裂纹或暗裂处的信号无法达到屏幕边缘,则表示增益过低,可用编辑键来增加增益的dB值,重复以上操作程序,直到信号幅度足够大,表示增益已基本调好。

在相位方向调节好之前,焊缝缺陷信号方向可能是任意的,可将光标移到相位处,用编辑键修正方向,重复操作几次,直至焊缝缺陷相位的X轴信号向左方向移动,探头提离效应Y 轴信号向上方移动,表示相位基本调好。

显示屏左侧设置有报警区,模式为方框报警,并有一个报警窗(简称A窗)。

当焊缝缺陷信号进入报警区,仪器的蜂鸣器报警,报警窗内显示“A”字,表示该缺陷超标,如图所示。

经过重复几次调节,焊缝裂纹或暗裂处的

缺陷均能报警,表示探伤灵敏度已调好。

此时显示器右侧表示已调好的对应参数。

将此组参数起一个文件名,存入电脑,以

后可重复使用。

以上是灵敏度的调节是在离线状态下测

出的,与在线检测有所不同。

因在线检测

速度高,切割磁力线所产生的电磁信号

强,因此,在线检测时实际灵敏度可降低

5~10dB 。

四.焊管涡流探伤的基本操作方法

根据EEC-22型仪器的性能,采用如下操

作方法:

1.选择显示方式:

焊管通常选择“时基扫描 + 阻抗平面显

示”显示方式,显示背景为直角平面座

标。

2.频率选择:对于焊接钢管,频率50KHz。

3.探头位置选择

钢管涡流探伤检验通常是在钢管加工过程全部完成之后进行。

焊管在线探伤,可将探头固定在焊管最终成型之后、飞锯切断之前的机架上。

探头中心对准纵向焊缝中心,探头平面距焊缝表面2~5mm,如距离太近会撞坏探头,距离太远则信号损失较大,灵敏度降低。

4.提离效应的影响

由于焊管在高速运动时会产生径向跳动,特别是飞锯切口时跳动的幅度更大,因此探伤时,阻抗平面显示中提离信号会产生有规律的变化。

因为提离信号的方向总是指向显示屏的上方,不会报警,可不必理它。

5.报警装置

在线探伤时,如发现超标缺陷,缺陷信号幅度进入报警区,仪器会自动报警。

仪器有报警逻辑输出电路可接通外界的声-光报警器,发出报警信号,通过自动分检装置或人工分检将有缺陷的焊管分离出来,达到焊管质量控制的目的。

五.方管和圆管探伤的实际应用

将EEC-22型涡流探伤仪接在Φ76焊管机组和Φ60机组的后面,对3.0×60×60×C方形焊管和Φ33×3.0×C的圆形焊管进行涡流探伤,文件名和参数如下:

1. 3.0×60×60×C方形焊管文件名:

参数:

频率:50KHz

增益:24dB

相位:140°

平衡:0

2.Φ33×3.0×C圆形焊管文件名:

参数:

频率:50KHz

增益:28.5dB

相位:135°

平衡:0

以上参数储存电脑中可重复调出使用。

为准确起见,在每次探伤前,应用标样管重新复核参数。

在焊接速度25米/分的运动的条件下,能够检出焊缝的开裂、裂纹、暗裂、未熔合及焊缝附近的划痕,压伤等缺陷。

所分检出有缺陷的焊管,经人工检验对比95%相符。

当然,有相当一部分仪器报警检出的细微缺陷,人工检验是检不出来的,经解剖分析,证实涡流探伤所检的结果是准确的。

六.编制企业标准和工艺规程

焊管涡流探伤检验执行GB7735标准,但是,不同的用户对产品质量有不同的质量要求,例如,承受内压输送流体用的圆形焊管用涡流探伤可以代替水压试验,对其焊缝的内在质量要求较严;而对于制作集装箱用的方形焊管则对表面质量要求较严,因此,我厂按照GB7735标准的要求,编制了QB/YH-06企业标准,对不同用户的要求作出不同的规定,供需双方在合同中明确规定按照企业标准中的某些规定执行。

有了企业标准,对外有标准可依,对内可灵活执行,增强了企业对市场变化的适应能力。

在GB7735和企标的指导下,编制了工艺操作规程,用于指导具体操作,使之更加标准化、规范化。

写于1996年9月,发表于《南方钢铁》。