Kaldo工艺处理铜阳极泥的金属平衡计算

DCS在卡尔多炉处理阳极泥过程控制的应用

DCS在卡尔多炉处理阳极泥过程控制的应用0概述卡尔多炉是一个既可以前后倾转又可以绕炉子中心轴线转动的冶炼炉,它是目前世界上技术先进的富氧顶吹法冶炼铅、铜、阳极泥及贵重金属的装备之一,具有节能、工艺流程短、自动化程度高,综合回收率高、能够满足当前严格的环保要求等优点。

卡尔多炉处理铜电解阳极泥技术,是某稀贵金属公司于2007年Outotec公司引进。

了解工艺,熟悉它的典型控制回路和连锁点,便能更快得消化和掌握卡尔多炉控制策略,从而为设计、安装调试该控制系统赢得时间。

1工艺介绍整个工艺主要流程为如图1所示。

其主要工艺流程有:常压浸出、压力浸出、干燥、熔炼、烟气净化、硒回收工序等工序。

常压浸出工序:浸出始液制备后,在搅拌的条件下,向浸出槽加入阳极泥。

泥浆加热至约80-85℃,并通过浸没式管道通入氧气。

浸出完成后,使阳极泥沉积一段时间。

过滤槽内的溶液用压滤机进行过滤,滤液收集到缓冲槽。

压力浸出工序:常压浸出后阳极泥浆泵入反应釜,然后用高压蒸汽加热阳极泥浆,此时压力大约为200kPa。

冲洗后,关闭所有的阀门,并通氧直到反应釜压力达到860kPa时,自动停止供氧。

通过冷凝器,将蒸汽放出,将阳极泥冷却,送入缓冲槽并进一步冷却至99.5%的粗硒。

一次沉积的滤液重复前面工序,二次沉积,二次沉硒返回卡尔多炉,滤液部分用于铜浸出工序,过量溶液送入废水处理。

2工艺要求及系统硬件配置根据工艺要求,为安全稳定地生产,减少故障发生和提高生产效率,卡尔多炉的自动控制主要包括如下内容:采用ABB 800F DCS控制系统实现熔炼过程的数据采集、控制管理等功能,控制器为1:1冗余。

控制器可以在不中断正在运行的程序或将控制转换至后备处理器的情况下,具有在线编程和修改的能力。

在熔炼车间设置车间主控制室和现场控制柜、电气控制柜。

主控室设置有计算机操作员站和顶吹转炉操作台,现场控制柜、电气控制柜采用远程I/O站。

各现场控制单元和操作员站通过现场控制总线profibus-dp连接,数据资源共享。

金属冶炼中的混合物相平衡计算

人工智能算法

应用人工智能算法,如神经网络、支持向量机等,对混合物相平衡数据进行训练和预测,提高计算效 率和准确性。

数据驱动与人工智能的应用

数据挖掘

通过数据挖掘技术,从大量实验数据中提取有用的信息,为混合物相平衡计算提供数据 支持。

计算的重要性

混合物相平衡计算是金属冶炼过程中的关键环节,对于确定最佳工艺条件 、优化金属提取率和提高产品质量具有重要作用。

通过精确的相平衡计算,可以减少能源消耗和环境污染,降低生产成本, 提高企业的市场竞争力。

此外,相平衡计算还可以为新工艺的开发和现有工艺的改进提供理论支持 和技术指导。

02 金属冶炼过程中的相平衡

在金属材料性能预测中的应用

预测合金相组成

利用混合物相平衡计算,预测合金在冷却过程中的相组成,为材料 设计和性能优化提供依据。

预测力学性能

通过相平衡数据,分析金属材料的微观结构和相组成,预测其力学 性能,如强度、韧性、硬度等。

预测物理性能

利用相平衡计算,预测金属材料的物理性能,如导热性、导电性、 磁性等,有助于材料在特定应用领域的选择和优化。

应用

用于判断反应是否达到平衡状态以及计算平衡时各组 分的浓度。

热力学参数的获取与处理

获取途径

通过实验测定、数据库查询或理论计算获取热 力学参数,如焓、熵、吉布斯自由能等。

数据处理

对获取的热力学数据进行校准、验证和整理, 以确保数据的准确性和可靠性。

应用

用于计算反应热、熵变等热力学性质,以及判断反应方向和限度。

它对于金属冶炼过程具有重要意义, 能够降低能耗、减少环境污染、提高 经济效益。

阳极泥硫平衡计算表

关于紫金阳极泥综合回收硫平衡的计算紫金阳极泥处理采用的工艺是压力浸铜-卡尔多炉粗炼-银电解-金精炼。

1、硫来源及设计取值硫来源二种:铜阳极泥和硒还原用的二氧化硫。

铜阳极泥中的硫主要以硫化盐、硫酸盐及其它复合硫化物等形式存在1.1 铜阳极泥根据我们掌握国内铜冶炼企业的阳极泥成份数据,目前金川集团阳极泥中的硫总量为7-10%;2010年平均为7.46%;贵冶阳极泥中的硫总量为6-9%;元素普查平均为6.8%。

为此,我们将紫金阳极泥中硫总量设计取值为9%(硫酸盐含硫6.5%;其余硫2.5%,相对国内同类企业来说,硫总量取值稍偏上限)1.2 硒还原用的二氧化硫硒回收工序还原粗硒用的二氧化硫总量为185吨/年,根据奥图泰提供的相关数据,还原时二氧化硫真正被硒利用效率为40-45%。

本设计取40%。

2、硫去向2.1压力浸铜工序:铜阳极泥经压浸后,泥中硫化盐及硫酸盐的硫均进脱铜渣,而入硫酸铜溶液中的硫很少,可忽略不计2.2卡尔多炉粗炼工序:脱铜渣入卡尔多炉内,部分硫随造渣入熔炼渣中,此渣送铜冶炼转炉系统处理回收金银;部分硫化物或硫酸盐在卡尔多炉里被氧化或高温分解成二氧化硫、三氧化硫而进入烟气;到吹炼、精炼后期,硫入吹炼渣及朵尔合金非常少,可忽略不计。

3 、含硫烟气处理措施3.1卡尔多炉烟气含硫的卡尔多炉烟气,大部分入直升烟道,经文丘里洗涤器、电除雾除尘收硒,再进二氧化硫吸收塔用液碱处理,再达标排放(设计值:二氧化硫排放浓度398mg/Nm3);小部分因卡尔多炉操作倾转而逸散出来,进布袋除尘器收尘后直排。

但这也需要达标排放(设计值:二氧化硫排放浓度58.4mg/Nm3)。

3.2硒还原用的二氧化硫在硒回收工序,对硒还原未被利用而逸散出来的二氧化硫烟气,经收集也被抽入二氧化硫吸收塔用液碱处理,再达标排放(设计值:二氧化硫排放浓度398mg/Nm3)。

4 、硫平衡本工程硫平衡表及二氧化硫排放量,见下。

紫金阳极泥处理硫平衡表及二氧化硫排放情况。

铜阳极泥稀贵金属回收工艺及优化

彭 章 平 ( 深圳市金骏玮资源综合 开发有 限公司

广东深圳

5 1 8 1 0 5 )

2 5 %的煤油 、 7 5 %的 T B P进行萃取 、 提硒 , 再采用适量 的王水对硝 酸进行溶解 , 将残 渣 中的金去 全部都侵 出来 , 而在该过 程 中侵 f f { _ 液 中会流 出 9 9 %的金 , 通过二丁基卡必醇就能够提取 出里面所包

1 . 1对 铜 阳极 泥 中火 法 处 理 的 工 艺 进 行 分 析 般情况下 , 火法 流程 的具体 工序主要有 下面几点 : 对铜 阳

一

1 . 3对 铜 阳极 泥 中选 冶 处 理 的工 艺 进 行 探讨 如今 , 国内有 的企业对金银 以及铅进行分 离之后再送到冶炼 厂进行相应的处理 , 这 样 使 火法 处 理 的 周 期 、 量 都 相 应 的缩 短 , H 使铅害大大降低 , 而在 此方 面显 得最 有成效的是通过浮选且选冶处理过程 中 , 其流程 丁 序主要为 : 首先是铜 阳极泥 的脱铜处理 , 且对 其除硒 以及相应 的 浮选 , 然后是熔炼 , 最后对金银进行电解。云冶等电解 铜厂都是通 过该工艺来对铜 阳极 泥进行 除铜及硒 之后 , 利用浮选处理使铅 进 人尾矿 中 , 再将精矿选 出, 而精矿 中其他的杂质量 、 含铅量都非 常 少, 对其熔炼时并不需要添加任何还原剂或者熔剂 。再将进入 到 尾矿中的碲 、 铅及硒在转炉 中直接熔炼 , 把硒和碲 回收之后 , 熔炼 出来 的就是银 阳极 , 在送金银进行相应的 电解 。

2分析 我 国铜 阳极泥 中处 理工 艺的具 体优 化

2 . 1分 析 安 徽铜 陵 阳极 泥 中全 套 波 立 登 的 处 理 工艺 安徽铜 陵以往都是 采用的 同阳极泥处理 工艺是硫酸 化焙烧 湿法工艺 , 经 过 对 铜 阳极 泥 进 行 硫 酸 化 、 焙烧脱硒后 , 利 用 水 浸 使 铜脱离 出来 , 再利用湿法将银 、 金分离出 , 且利用 电解精炼后得 到 银与金 的成品 。 在这个工艺中其缺点就是对有价金属进行处理之 后 比较分散 , 且 对高杂质 的铜 阳极泥进 行处理 时 , 不 能将杂质 元 素脱 离 出来 , 进 而致使贵 金属的直 收率不能得 到有效提 升 , 且 废 水的处理量也 比较大。但采用波立登对 阳极泥进行处理后 , 以上 的这些缺点都得到了有效的改善 ; 且其 主要是 在洗涤槽中加入铜 阳极泥 , 并在常压 以及常温下加入适量 的水 对其进行漂洗 , 对洗

铜电解阳极泥贵金属提取工艺流程

英文回答:In accordance with national routes, approaches and policies, the copper electrolyte anodel extraction process should include major process steps such as leaching, extraction, electrolysis, etc. Precious metals in copper electrolytic arctic sludge are transferred to the solution by first leaching process, in response to high acid or hydrogen chloride solutions. The leaching response needs to be carried out in high temperature and mixing conditions to increase the response rate and solubility efficiency. The second is the extraction process, which extracts precious metals from leachate using organic solvents that are highly selective and extract efficient, such as thallium or dimethylhexone. Finally, electrolytic processes are used to restore precious metals in the organic phase where precious metals are enriched by electrolytic reactions. The whole process achieves the purpose of extracting precious metals from copper electrolytic anode mud by leaching, extraction and electrolysis.根据国家的路线、方针和政策,铜电解阳极泥贵金属提取工艺流程应包括浸出、萃取、电解等主要工艺步骤。

卡尔多炉处理铜阳极泥技术及应用实践

Ag

( 阳极泥到合金)

Se

99. 0 98. 6 95. 4

98. 5 98. 0 91. 0

Te

33. 0

34. 0

4. 2 降低炉砖中金属含量 提高直收率 卡尔多炉运行中,部分金银会渗透到内衬砖与砖

缝中,为了最大限度地降低内衬砖中的金属含量,采 取了以下措施: 一是增加挂炉技术,开炉时通过添加 适量熔剂在炉内,熔化后以不同角度旋转炉子,填满 炉内砖缝; 二是优化洗炉技术,在更换新炉衬前,提高 温度,添加适量的熔剂,使砖缝内的金银熔解、浇出, 同时也便于废炉砖的拆除。投产至今,共计更换炉内 衬 5 次,检测分析废炉砖中的金银含量均较低,优于 设计值。 4. 3 延长卡尔多炉内衬的使用寿命

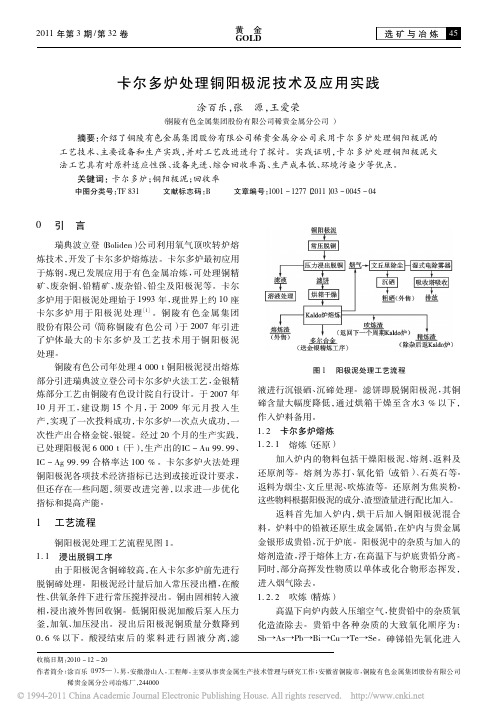

图 2 卡尔多炉及燃烧系统示意图

3 生产实践

3. 1 浸 出 阳极泥经常压浸出后铜质量分数为6 % ~

10 % ,常压 釜 每 天 可 处 理 2 批 料,每 批 次 时 间 为 12 h。高压浸出釜压力最高为 860 kPa,一釜时间为 12 h。压力浸出后的阳极泥铜质量分数达 0. 6 % 以 下,渣率为 50 % ~ 60 % 。压力浸出后液通入二氧化 硫或加入铜粉收集 Ag 和 Se,当 Ag 和 Se 质量浓度低 于 0. 005 g / L 时沉积结束,进 行 过 滤。滤 饼 为 银 硒 泥,返回卡尔多炉。滤液进入碲沉积作业。根据滤液

图 1 阳极泥处理工艺流程

液进行沉银硒、沉碲处理。滤饼即脱铜阳极泥,其铜 碲含量大幅度降低,通过烘箱干燥至含水3 % 以下, 作入炉料备用。 1. 2 卡尔多炉熔炼 1. 2. 1 熔炼( 还原)

加入炉内的物料包括干燥阳极泥、熔剂、返料及 还原剂等。熔剂为苏打、氧化铅( 或铅) 、石英石等。 返料为烟尘、文丘里泥、吹炼渣等。还原剂为焦炭粉。 这些物料根据阳极泥的成分、渣型渣量进行配比加入。

铜阳极泥处理工艺的选择

云南冶金

YUNNAN MET AU RGY

Au g .2 0 1 5

V o 1 . 4 4 .N o . 4( S u m2 5 3 )

铜 阳极 泥 处 理 工 艺 的选 择

胡 一 平

( 云南 铜业 股份 有 限公 司 ,云南

称 “ 肯尼科特全湿法工艺” ) ;半湿法 则有 以云南 铜 业为 代 表 的选 冶 联 合 工 艺 ( 以下 简 称 “ 云 铜 选

冶联合 工 艺 ” ) ,还 有 以波 立 登 公 司 为代 表 的卡 尔 多工艺 ( 以下简 称 “ 卡 尔 多工 艺 ” ) ,这 四种 主 流 工艺在 国 内外应 用情况 如表 1所示 。四种工艺 各有 优缺 点 ,因此要 作 出最佳 的电解精炼 的产物 ,其产率一般为

工艺 ( 以下简称 “ 贵冶全湿法工艺” ) ,还 有 以美 国肯尼科 特冶 炼 厂 为代 表 的 全 湿 法 工 艺 ( 以下 简

阳极 板重 量 的 0 . 2 % 一1 . 0 % 。 阳极 板 在 电 解 精 炼 时 ,A u 、A g和铂 族 金 属 等 比 c u有 较 大 正 电性 的 元素 ,不 发生 电化学 反应 ,最终 以阳极泥 形式 沉积

四种 工艺 进行深 入 了解 和 比较 。

于电解槽槽底¨ J 。因此 ,铜 阳极泥是提 取稀贵金

属 的主要 原料 。 目前 ,国 内外 处理 铜 阳极 泥 的技术 可分 为全湿 法 和半 湿法 。全湿 法有 以江 铜贵冶 为代 表 的全 湿 法

+ 收 稿 日期 :2 0 1 4 - - 0 6 - - 0 5

a n d t h e a c r o s s c o mp a r i s o n a r e d o n e f o r f o u r t e c h n o l o g i e s ,i n c l u d i n g t h e c o mp a r i s o n o f ma i n t e c h n i c a l —e c o n o mi c i n d i c a t o r s ,t h e e c o n o mi c

铜阳极泥卡尔多炉法提取工艺

铜阳极泥卡尔多炉法提取工艺铜阳极泥卡尔多炉法是一种常用的铜提取工艺,该工艺在铜的冶炼过程中具有重要的应用价值。

本文将对铜阳极泥卡尔多炉法的提取工艺进行详细介绍。

铜阳极泥卡尔多炉法是一种将铜阳极泥转化为高纯度铜的工艺。

铜阳极泥是指在铜电解过程中,阳极上产生的泥状物质,主要由金属铜、铜氧化物以及其他杂质组成。

铜阳极泥中的金属铜是有价值的资源,因此需要通过卡尔多炉法进行提取。

铜阳极泥需要经过干燥处理。

干燥的目的是去除阳极泥中的水分,以便后续的处理。

干燥的方法可以采用自然干燥或机械干燥,具体的选择取决于生产工艺和设备条件。

接下来,干燥后的铜阳极泥要进行焙烧处理。

焙烧是将阳极泥中的有机物和硫化物热解、氧化的过程。

焙烧的温度和时间需要根据阳极泥的成分和工艺要求进行控制。

焙烧后,阳极泥中的有机物和硫化物会转化为氧化物,并释放出有害气体。

为了保护环境,需要对有害气体进行收集和处理。

经过焙烧处理后的阳极泥要进行熔炼。

熔炼是将阳极泥中的铜氧化物还原为金属铜的过程。

熔炼的方法一般采用卡尔多炉法。

卡尔多炉是一种高温熔炼设备,具有良好的热效率和冶炼效果。

熔炼时,将阳极泥与煤或焦炭等还原剂一起投入到卡尔多炉中,通过高温和还原剂的作用,将铜氧化物还原为金属铜。

在熔炼过程中,还可以添加一些助熔剂和氧化剂,以调整熔体的性质和提高冶炼效率。

熔炼后得到的铜液可以通过连铸、浇铸等方式进行成型,得到铜坯或铜棒等产品。

连铸是将铜液倒入连铸机中,通过冷却和凝固,将液态铜转化为固态铜坯。

浇铸是将铜液倒入铸型中,通过冷却和凝固,得到所需形状的铜坯或铜棒。

还需要对铜坯进行精炼和纯化处理,以提高铜的纯度。

精炼和纯化的方法可以采用电解、吹氧、火法等多种工艺。

通过这些处理,可以得到高纯度的铜产品,用于制造电线、电缆等各种铜制品。

铜阳极泥卡尔多炉法是一种常用的铜提取工艺。

通过干燥、焙烧、熔炼等步骤,可以将铜阳极泥转化为高纯度的铜产品。

铜阳极泥卡尔多炉法具有工艺简单、冶炼效率高等优点,被广泛应用于铜冶炼行业中。