调速器试验项目

调速系统的试验

调速系统的试验调节系统常见的缺陷与调节系统的各项特性有关,为了了解调节系统的工作性能,测取它的各项特性,以便从中分析故障原因,消除缺陷,就必须进行调节系统的试验。

调节系统的试验主要有以下几项:1)、静态保护装置试验:在机组静止状态下,手动检查各保护装置动作的可靠性2)、超速试验:提升机组转速,检验危急保安器动作的准确性3)、空负荷试验:测取感应机构及传动机构特性曲线,判定调节系统的空转特性4)、带负荷试验:测取配汽机构的特性曲线及调节系统的静态特性曲线,判定调节系统工作的稳定性。

5)、甩负荷试验:测取甩负荷性能,判定调节系统的动态特性要注意在进行每一项试验时,都必须在试验前做好充分准备,包括人员安排,职责分工及表计校验、安装等,试验结束后,应进行试验结果的整理与分析,有的还必须绘制曲线。

一、静态保护装置试验此试验时再汽轮机处于静止状态下进行的,一般每次启动前均应进行,其目的主要是手动检查危急保安器、轴向位移遮断器、磁力遮断油门等保护装置动作的可靠性。

1、危急保安器手动试验1)、启动交流油泵,开启出口油阀,调速油压正常2)、将危急保安器挂闸,调速汽阀应全开3)、将自动主汽阀开启到1/3位置4)、手打危急保安器,自动主汽阀应迅速关闭,调速汽阀也应迅速关闭5)、重新挂闸,开启自动主汽阀2、低油压保护试验1)、启动盘车装置,投入连锁开关2)、将自动主汽阀关至1/3位置3)、联系热工人员,拨动联动油压表指针,当油压降至0.054Mpa,应发低油压信号。

当降至0.039Mpa,直流油泵应联动起来,立即合上直流油泵电源开关。

当降至0.019 Mpa,磁力断路电磁阀应动作,自动主汽阀及调整汽阀都应关闭。

当降至0.014Mpa,盘车应自动停止,手动切下盘车电源开关和连锁开关。

4)、试验结束后,停止直流油泵5)、重新挂闸,开启自动主汽门3、低真空保护试验1)、将自动主汽阀关至1/3位置2)、联系热工人员,投入低真空保护开关,拨真空联动表表针至60Kpa时,保护应动作,自动主汽阀应关闭3)、试验结束后,切除该保护,重新挂闸,开启自动主汽阀4、轴向位移保护试验1)、将自动主汽阀关至1/3位置2)、联系热工人员,投入窜轴保护3)、由热工人员拨动轴向位移表指针窜轴1.0mm时,发出窜轴警报信号。

调速器试验指导书DOC

调速器试验指导书DOC

一、简介

调速器是控制机械设备运行转速的一类装置。

它可以通过调节电机电

流来调整机械设备的运行转速,以达到控制机械设备运行的目的。

调速器

它有稳定的电机控制,低噪音,低磨损,高效率,低失速率等优点,相对

于传统的大功率调速器,调速器可以更好的控制机械设备的运行。

二、试验准备

1、设备检查:在试验前首先应该对调速器进行检查,主要检查调速

器的接线是否正常,控制继电器的参数是否合适,以及驱动电机是否工作

正常。

2、调节器调整:在试验中,应根据实际情况调整调速器的输出电流,确保所驱动机械设备的转速稳定正常。

3、电机试运行:在试验中,应试运行电机,检查风扇的转速及电机

的温度,以确保电机的正常运行。

4、电源检查:在试验过程中,应定期检查电源,以确保电源电压稳定,以及电压的稳定性。

三、试验步骤

1、准备试验设备:首先,准备所需的试验设备,一般包括:调速器、控制继电器、电源电压表、驱动电机、温度计以及电动机等设备。

2、调整参数:首先调整控制继电器参数,控制电机转速,确保电机

转速的稳定性。

调速器

调速器调整试验一、转速调整试验(1)手柄升到15位,调整基准转速螺母,15位达到规定值960±10n. (2)手柄升到16位,调D阀至额定转速(注意防止超速)如果转速不够需提高,可将D阀调整螺丝调松些,反之调紧些1000±10n. (3)手柄降至13位,调C阀到规定转速,调整螺丝调紧转速上升,反之调松转速下降890±10n.(4)手柄降至11位,调B到规定转速,与C阀相同810±10n.(5)手柄降至7位,方法同BC阀一样调A阀660±10n.,(6)手柄0位调整最低转速止档,调制规定值430±10n.调整最低转速止档,使与配速伺服器活塞接触然后退回0.5~1圈,用螺母锁紧。

在做转速调整试验时,首先要检查接线是否正确,电磁阀是否紧固、动作是否灵活。

电磁阀装于接线架后,A、B、C电磁阀的导磁铁芯处于下方极端位臵,顶杆底面与接线架底座间距离为25.5±0.1㎜.必要时刻对顶杆长度进行调整。

拧A、B、C电磁阀上的开槽螺钉,使铁芯动作初始行程限制为2.5~3㎜,使D 铁芯动作限制在0.3~0.4㎜,然后通过专用试验台或实机试验在做修正。

如出现下列情况,调整办法如下:(1)0~16位转速范围大于或小于规定转速范围,可减小或增大四个电磁阀铁芯的行程达到规定凡范围。

(2)0~16位转速范围符合规定,但转速平移偏低于或高于规定范围,可调整基准转速调节螺母,螺母调高转速增高;螺母调低转速降低。

(3)0~16位中除某一位转速超差外其余各档位均符合规定。

可调整与此当有关的某个电磁阀是调整点转速在允许范围内变动,再看这一档是否达到规定值,于此电磁阀有关的档位转速均有变化,还应检查相关档位转速。

如调整达不到应更换调速弹簧或找出其他原因。

(4)由8位升9位时,柴油机不升速反而降速。

应增大A阀行程,减小B、C 两阀行程,辅以稍微增大D阀行程已达到规定转速。

调速器静特性试验标准化作业指导书

2

检查调速系统机械部分检修完毕且油压系统正常并可投入运行

由运行人员检查

3

检查蜗壳进人门已关闭

由运行人员检查

4

检查机组转动部件无人工作

由运行人员检查

5

检查进水口事故闸门、尾水闸门均已落下,压力钢管及尾水管内无水

由运行人员检查

6

检查导叶、主配传感器校验仪完成,且校验记录符合要求

7

检查调速器交、直流电源已上电完毕

调速器静特性试验记录表(2)

序号

频率发生器(ቤተ መጻሕፍቲ ባይዱ)

导叶开度(%)

接力器行程(mm)

序号

频率发生器(f)

导叶开度(%)

接力器行程(mm)

1

100.5

1

95。5

2

100

2

96.0

3

99.5

3

96。5

4

99.0

4

97.0

5

98.5

5

97.5

6

98。0

6

98。0

7

97.5

7

98.5

8

97.0

8

99.0

9

96.5

接力器行程(mm)

序号

频率发生器(f)

导叶开度(%)

接力器行程(mm)

1

100。5

1

95.5

2

100

2

96。0

3

99.5

3

96。5

4

99.0

4

97。0

5

98。5

5

97.5

6

98.0

6

98。0

7

97.5

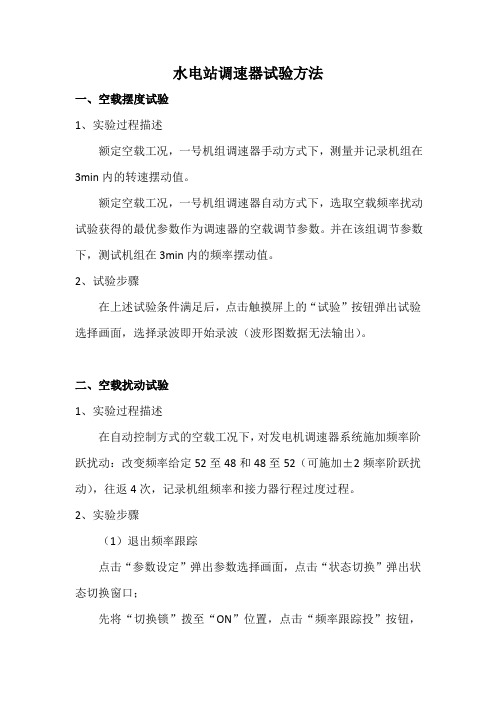

水电站调速器试验方法

水电站调速器试验方法

一、空载摆度试验

1、实验过程描述

额定空载工况,一号机组调速器手动方式下,测量并记录机组在3min内的转速摆动值。

额定空载工况,一号机组调速器自动方式下,选取空载频率扰动试验获得的最优参数作为调速器的空载调节参数。

并在该组调节参数下,测试机组在3min内的频率摆动值。

2、试验步骤

在上述试验条件满足后,点击触摸屏上的“试验”按钮弹出试验选择画面,选择录波即开始录波(波形图数据无法输出)。

二、空载扰动试验

1、实验过程描述

在自动控制方式的空载工况下,对发电机调速器系统施加频率阶跃扰动:改变频率给定52至48和48至52(可施加±2频率阶跃扰动),往返4次,记录机组频率和接力器行程过度过程。

2、实验步骤

(1)退出频率跟踪

点击“参数设定”弹出参数选择画面,点击“状态切换”弹出状态切换窗口;

先将“切换锁”拨至“ON”位置,点击“频率跟踪投”按钮,

退出频率跟踪。

(2)设定“电气开限”及“频率给定”

点击“参数设定”弹出参数选择画面,点击“常规给定”弹出参数设定1(通用)窗口;

同样先将“切换锁”拨至“ON”位置,点击“电气开限”后的修改按钮(8处所示),将“电气开限”设为40(程序中将最大设定值限制为40),点击“频率给定”后的修改按钮(9处所示),将“频率给定”设为52。

(3)录波

录波操作与空载摆度录波操作相同。

(4)50HZ至52HZ的扰动操作完成,其他频率的扰动操作方法只需修改“频率给定”后录波即可。

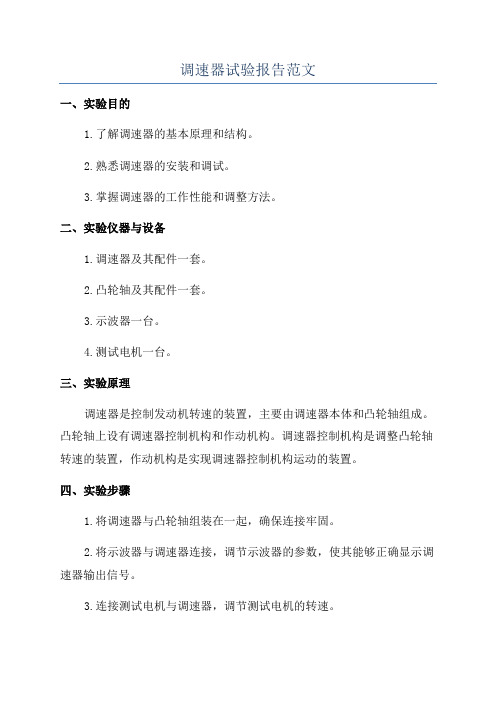

调速器试验报告范文

调速器试验报告范文一、实验目的1.了解调速器的基本原理和结构。

2.熟悉调速器的安装和调试。

3.掌握调速器的工作性能和调整方法。

二、实验仪器与设备1.调速器及其配件一套。

2.凸轮轴及其配件一套。

3.示波器一台。

4.测试电机一台。

三、实验原理调速器是控制发动机转速的装置,主要由调速器本体和凸轮轴组成。

凸轮轴上设有调速器控制机构和作动机构。

调速器控制机构是调整凸轮轴转速的装置,作动机构是实现调速器控制机构运动的装置。

四、实验步骤1.将调速器与凸轮轴组装在一起,确保连接牢固。

2.将示波器与调速器连接,调节示波器的参数,使其能够正确显示调速器输出信号。

3.连接测试电机与调速器,调节测试电机的转速。

4.将示波器的显示结果与测试电机的转速进行对比,观察调速器的工作性能和调整方法。

五、实验数据分析1.测试电机转速与示波器显示结果对比表测试电机转速(rpm),示波器显示结果----------------------,---------------1000,9852000,19803000,29654000,39525000,49382.调速器的工作性能分析根据实验数据可得,调速器的输出信号与测试电机的转速基本一致,说明调速器具有较好的工作性能,能够准确控制发动机的转速。

3.调整方法分析通过对示波器的参数进行调节,可以获得更精确的调速器输出信号。

同时,可以通过调节凸轮轴的位置和速度,来调整调速器的工作性能。

六、实验结论调速器是一种能够准确控制发动机转速的装置,具有良好的工作性能和调整能力。

实验结果表明,调速器的输出信号与测试电机的转速基本一致,能够满足实际需求。

七、实验总结通过本次实验,我们深入了解了调速器的基本原理和结构,并通过实验掌握了调速器的安装和调试方法。

通过对示波器的显示结果进行分析,我们进一步了解了调速器的工作性能和调整方法。

这对我们的学习和实践具有重要意义,为今后的研究和应用奠定了基础。

调速器试验报告

调速器试验报告

厂站名称____________ 温度______________

1、

序号试验项目实测数据结论

1 屏柜卫生清扫

2 屏柜端子紧固

3 调速器开入

4 调速器开出

5 调速器指示信号

2、电磁阀线圈试验(测试工具:万用表、500V摇表)

名称型号参数

直阻

绝缘电阻结论开关

#1喷针电磁阀线圈

#2喷针电磁阀线圈

#3喷针电磁阀线圈

#4喷针电磁阀线圈

反喷电磁阀线圈

#1折向器电磁阀线圈

#2折向器电磁阀线圈

#3折向器电磁阀线圈

#4折向器电磁阀线圈

紧停电磁阀线圈

3、调速器静态系统试验

调速器比例阀驱动板调零、调幅

名称调零调幅

#1喷针驱动板

#2喷针驱动板

#3喷针驱动板

#4喷针驱动板

机械表指示喷1驱动板喷2驱动板喷3驱动板喷4驱动板0%

25%

50%

75%

100%

机调速器静特性试验(中、小型调速器转速死区ix≤0.08%)

f(HZ)43 44.2 46.4 47.6 48.8 50 51.2 52.4 53.6 54.8 56

喷1开度↗↘

ix(%)

喷2开度↗↘

ix(%)

喷3开度↗↘

ix(%)

喷4开度↗↘

ix(%)

4、调速器参数检查:

试验人:验收人:班组负责人:审核人:

日期:日期:日期:日期:

试验日期:年月日。

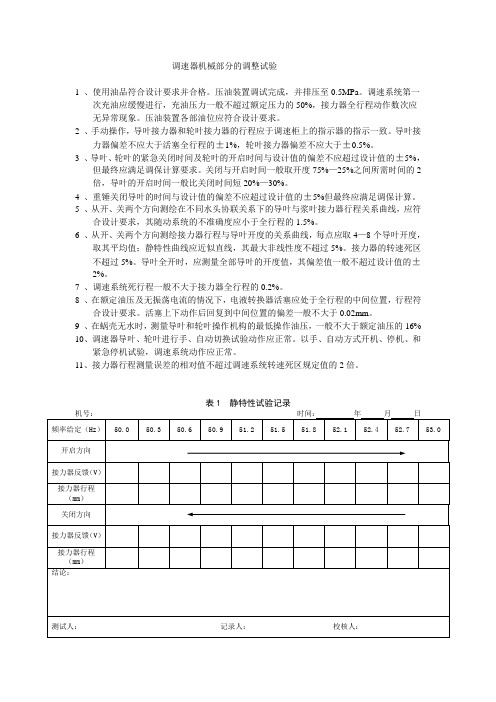

调速器机械部分的调整试验

调速器机械部分的调整试验1 、使用油品符合设计要求并合格。

压油装置调试完成,并排压至0.5MPa。

调速系统第一次充油应缓慢进行,充油压力一般不超过额定压力的50%,接力器全行程动作数次应无异常现象。

压油装置各部油位应符合设计要求。

2 、手动操作,导叶接力器和轮叶接力器的行程应于调速柜上的指示器的指示一致。

导叶接力器偏差不应大于活塞全行程的±1%,轮叶接力器偏差不应大于±0.5%。

3 、导叶、轮叶的紧急关闭时间及轮叶的开启时间与设计值的偏差不应超过设计值的±5%,但最终应满足调保计算要求。

关闭与开启时间一般取开度75%—25%之间所需时间的2倍,导叶的开启时间一般比关闭时间短20%—30%。

4 、重锤关闭导叶的时间与设计值的偏差不应超过设计值的±5%但最终应满足调保计算。

5 、从开、关两个方向测绘在不同水头协联关系下的导叶与浆叶接力器行程关系曲线,应符合设计要求,其随动系统的不准确度应小于全行程的1.5%。

6 、从开、关两个方向测绘接力器行程与导叶开度的关系曲线,每点应取4—8个导叶开度,取其平均值;静特性曲线应近似直线,其最大非线性度不超过5%。

接力器的转速死区不超过5%。

导叶全开时,应测量全部导叶的开度值,其偏差值一般不超过设计值的±2%。

7 、调速系统死行程一般不大于接力器全行程的0.2%。

8 、在额定油压及无振荡电流的情况下,电液转换器活塞应处于全行程的中间位置,行程符合设计要求。

活塞上下动作后回复到中间位置的偏差一般不大于0.02mm。

9 、在蜗壳无水时,测量导叶和轮叶操作机构的最低操作油压,一般不大于额定油压的16%10、调速器导叶、轮叶进行手、自动切换试验动作应正常。

以手、自动方式开机、停机、和紧急停机试验,调速系统动作应正常。

11、接力器行程测量误差的相对值不超过调速系统转速死区规定值的2倍。

表1 静特性试验记录。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

调速器试验项目

一、调速器油压装置调试:

1、上电检查试验;

2、模拟量、开关量的检查试验;

3、油泵手动启、停试验;

4、油泵自动启、停试验;

5、自动补气装置检查试验。

二、调速器无水试验:

1、上电检查试验;

2、测频回路(PT测频和齿盘测频)检查试验;

3、液压系统油管路漏检;

4、导叶、主配位移传感器调整试验;

5、手动开、停机试验;

6、模拟自动开、停机及紧急停机试验;

7、模拟一次调频试验;

8、模拟各通道切换试验;

9、电源消失试验;

10、模拟事故、故障试验;

11、导叶分段关闭调整试验;

12、调速器静态特性试验。

三、调速器有水试验:

1、手动开、停机试验;

2、自动开、停机试验;

3、空载频率摆动试验;

4、空载扰动试验;

5、机组过速(电气过速和机械过速)试验;

6、一次调频试验;

7、负荷下调速器试验;

8、机组甩负荷试验;

9、负载扰动试验(调速器参数建模试验);

10、事故低油压试验。