搅拌反应釜课程设计(优选.)

搅拌反应釜计算设计说明书

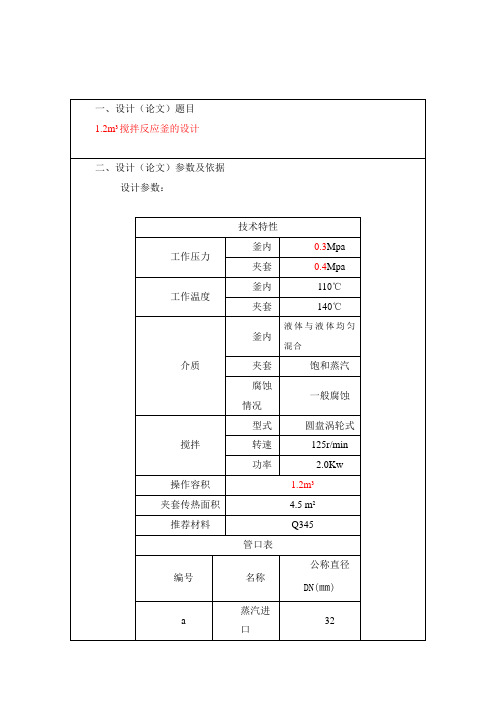

搅拌反应釜计算设计说明书工燈大普课程设计设计题目搅拌式反应釜设计学生姓名学号专业班级过程装备与控制工程指导教师“过程装备课程设计”任务书设计者姓名:班级:学号:指导老师:日期:1•设计内容设计一台夹套传热式带搅拌的反应釜2•设计参数和技术特性指标3•设计要求(1)进行罐体和夹套设计计算;( 2)选择接管、管法兰、设备法兰;(3)进行搅拌传动系统设计;(4)设计机架结构;(5) 设计凸缘及选择轴封形式;( 6)绘制配料反应釜的总装配图;(7)绘制皮带轮和传动轴的零件图1罐体和夹套的设计1.1确定筒体内径表4-2几种搅拌釜的长径比i 值设计参数及要求容器内夹套内工作压力, MPa设计压力, MPa工作温度,C设计温度,Cv 100v 150介质 有机溶剂蒸汽全容积,m 3操作容积,m 3传热面积,m 2 > 3 腐蚀情况 微弱 推存材料 Q345R 搅拌器型式 推进式 搅拌轴转速 250 r/min 轴功率3 kW接管表符 号 公称尺 寸DN 连接面 形式 用途 A 25 PL/RF 蒸汽入口 B 65PL/RF 加料口 C 1,2 100视镜 D 25 PL/RF 温度计管口 E 25 PL/RF 压缩空气入口F40 PL/RF 放料口 G25PL/RF冷凝水出口当反应釜容积V小时,为使筒体内径不致太小,以便在顶盖上布置接管和传动装置,一般i取小值,此次设计取i= 1.1 o 一般由工艺条件给定容积V、筒体内径D i按式4-1估算:得D=1084mm.式中V——工艺条件给定的容积,m3;i长径比,i也(按照物料类型选取,见表4-2)D i由附表4-1能够圆整D i = 1100,一米高的容积乂米=0.95m31.2确定封头尺寸椭圆封头选取标准件,其形式选取《化工设备机械基础课程设计指导书》图4-3,它的内径与筒体内径相同,釜体椭圆封头的容积由附表4-2 V M = 0.198m3,(直边高度取50mm )。

搅拌反应釜设计范文

搅拌反应釜设计范文搅拌反应釜是一种用于化学反应和物料加工的设备,广泛应用于化工、制药、食品、农药等行业。

在搅拌反应釜的设计过程中,有许多要考虑的因素,如反应条件、物料性质、操作要求等。

本文将从釜体结构、搅拌装置、加热与冷却系统、逼流与排气系统等方面介绍搅拌反应釜的设计。

首先,搅拌反应釜的釜体结构是设计的重要部分。

釜体外包装通常由不锈钢制成,具有耐腐蚀性和良好的密封性能。

内胆由耐腐蚀材料制成,例如玻璃钢、不锈钢等。

内壁通常采用喷砂处理,以提高表面粗糙度从而增加换热效果。

釜底部通常采用圆弧底或半球底设计,以便物料流动。

其次,搅拌装置在搅拌反应釜的设计中起着关键作用。

搅拌方式有机械搅拌和气体搅拌两种。

机械搅拌通常采用轴流式或径流式搅拌器,具有高效搅拌效果。

搅拌器的叶片形状可以根据物料的特性来设计,以达到更好的搅拌效果。

气体搅拌通常通过气体进料管道和气体分布器来实现,来回流动的气体能够提高反应速率。

加热与冷却系统是搅拌反应釜设计中重要的考虑因素之一、加热通常采用外卧管或夹套方式,通过高温热载体传导热量到反应釜内。

具体的加热方式可以根据反应要求来选择,例如蒸汽加热、电热加热等。

冷却通常采用夹套或管束方式,通过低温热载体传导热量到反应釜内,以控制反应温度。

冷却系统还可以配备冷却卷管或冷却圈,提高冷却效果。

逼流与排气系统也是搅拌反应釜设计中需要考虑的因素之一、逼流系统通过压缩空气或压缩液体将反应物料从反应釜中排出。

排气系统通过气体排放装置将产生的废气排放到外界。

逼流和排气系统必须考虑设备的安全性和环保性,并且需要根据反应釜的工艺要求来合理设计。

另外,搅拌反应釜的设计还需要考虑控制系统和安全系统。

控制系统通常包括温度、压力、搅拌速度等参数的监测和控制。

安全系统通常包括温度、压力、液位等参数的监测和报警装置,以确保设备的安全运行。

总结起来,搅拌反应釜的设计需要综合考虑釜体结构、搅拌装置、加热与冷却系统、逼流与排气系统等因素。

搅拌反应釜的方案设计书(2)

1.绪论搅拌可以使两种或多种不同的物质在彼此之中互相分散,从而达到均匀混合;也可以加速传热和传质过程。

在工业生产中,搅拌操作是从化学工业开始的,围绕食品、纤维、造纸、石油、水处理等,作为工艺过程的一部分而被广泛应用。

搅拌操作分为机械搅拌和气流搅拌。

气流搅拌是利用气体鼓泡通过液体层,对液体产生搅拌作用,或使气体群以密集状态上升借所谓气升作用促进液体产生对流循环。

与机械搅拌相比,仅气泡的作用对液体所进行的搅拌是比较弱的,对于几千毫帕.秒以上的高黏度液体是难以适用的。

但气流搅拌无运动部件,所以在处理腐蚀性液体,高温高压条件下的反应液体的搅拌是很便利的。

在工业生产中,大多数的搅拌操作是机械搅拌。

搅拌设备主要由搅拌装置、轴封和搅拌罐三大部分组成。

从1-1图中可以看出,一台反应釜大致由:釜体部分、传热、搅拌、传动及密封等装置组成。

釜体部分有包容物料反应的空间,由筒体及上下封头组成传热装置是为了送入或带走热量,图中的是夹套传热装置结构。

搅拌装置由搅拌器与搅拌轴组成。

为了给搅拌传动,就需要传动的装置,用电机经V带传动,蜗杆减速机减速后,在经过联轴器带动搅拌器转动。

反应釜上的密封装置有两种类型:静密封是指管法兰,设备法兰等处的密封;动密封是指转轴出口处的机械密封或填料密封等。

反应釜上还根据工艺要求配有各种接管口、人孔、手孔、视镜及支座等部件。

反应釜的机械设计是在工艺要求确定之后进行的。

反应釜的工艺要求通常包括反应釜的容积,最大工作压力,工作温度,工作介质及腐蚀情况,传热面积,搅拌形式,转速及功率,配备哪些接管等几项内容。

这些要求一般以表格及示意图形式反应在工艺人员提出的设备设计要求当中。

搅拌设备在工业中的作用和地位:化工过程可分为传递过程(热量传递、质量传递的物理过程)和化学反应过程。

通常,反应设备都是过程工业的核心设备。

本课题之所以介绍搅拌设备,这是因为搅拌设备是一种典型的在静态容器的基础上加入动态机械的特殊设备。

搅拌反应釜设计1

搅拌反应釜设计1

搅拌反应釜设计1

首先,在搅拌反应釜的设计中,必须考虑到反应过程中的热效应。

反

应过程中会产生热量,这些热量需要通过搅拌反应釜的冷却系统进行散热,以保持反应的稳定进行。

冷却系统可以采用传统的外循环或内循环方式,

或者是采用内部管道或多级散热系统进行冷却。

同时,还要考虑到反应过

程中产生的高温或低温对反应釜本身的影响,采用相应的材料和保温措施。

其次,搅拌反应釜的设计还需要考虑到物料的输送和分离。

在反应过

程中,需要向反应釜中加入原料,并在反应结束后将产物从反应釜中取出。

因此,反应釜需要设计合理的进料口和出料口,以便于物料的加入和取出。

同时,在反应过程中,可能会产生副反应或产物沉积,需要采取相应的措

施进行物料的分离和清理。

此外,搅拌反应釜的搅拌方式也是设计中需要考虑的重要因素之一、

不同的搅拌方式会对反应过程的混合程度和反应速率产生影响。

常见的搅

拌方式包括搅拌桨、锚式搅拌器、螺旋搅拌器等。

选择合适的搅拌方式需

要考虑到反应物料的性质、反应速率和混合程度等因素。

最后,在搅拌反应釜的设计中,需要考虑安全性。

反应过程中可能产

生有毒、易燃或易爆的物质,需要采取相应的安全保护措施,如防爆电机、恒温控制系统、压力释放装置等。

此外,还需要设计合理的操作控制系统,以保障操作人员的安全。

总之,搅拌反应釜的设计需要综合考虑热效应、物料输送和分离、搅

拌方式以及安全性等多个因素。

合理的设计可以提高反应效率,降低生产

成本,并确保操作的安全性。

反应釜课程设计

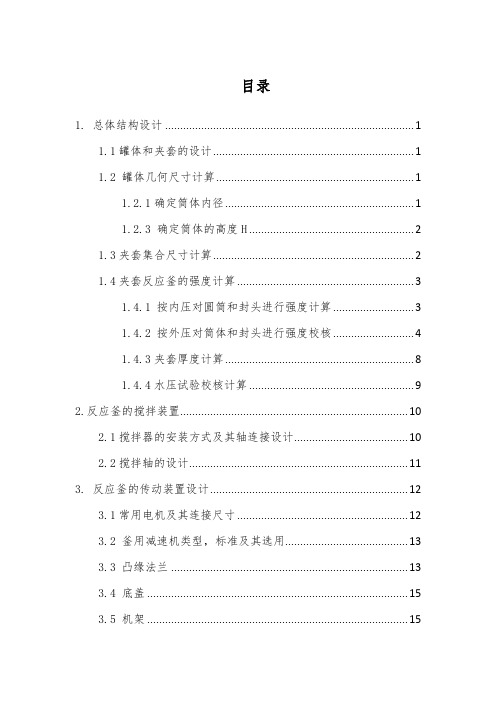

目录1. 总体结构设计 (1)1.1罐体和夹套的设计 (1)1.2 罐体几何尺寸计算 (1)1.2.1确定筒体内径 (1)1.2.3 确定筒体的高度H (2)1.3夹套集合尺寸计算 (2)1.4夹套反应釜的强度计算 (3)1.4.1 按内压对圆筒和封头进行强度计算 (3)1.4.2 按外压对筒体和封头进行强度校核 (4)1.4.3夹套厚度计算 (8)1.4.4水压试验校核计算 (9)2.反应釜的搅拌装置 (10)2.1搅拌器的安装方式及其轴连接设计 (10)2.2搅拌轴的设计 (11)3. 反应釜的传动装置设计 (12)3.1常用电机及其连接尺寸 (12)3.2 釜用减速机类型,标准及其选用 (13)3.3 凸缘法兰 (13)3.4 底盖 (15)3.5 机架 (15)3.6 联轴器 (15)4. 反应釜的轴封装置 (15)5.其他的附件设计 (16)5.1 支座 (16)5.1.1 支座实际承受载荷计算 (17)5.2 设备接管及管法兰 (17)5.2.1设备接管及其补强 (18)5.2.2 管法兰选型 (19)5.2.3 人孔及其补强 (19)5.2.3 接管位置设计 (20)6. 焊接结构设计 (21)6.1 釜体上主要焊缝结构设计 (21)6.2夹套上的焊缝在结构上的设计 (22)7.设计总结 (23)附录 (25)参考文献 (31)1. 总体结构设计1.1罐体和夹套的设计罐体采用立式圆筒形容器,有筒体和封头组成,通过支座安装在基础平台上。

封头采用标准椭圆形封头,由于筒体内径Di>1200mm ,因此下封头与筒体采用焊接连接,而为了拆卸和清洗方便,上封头采用法兰与筒体连接。

夹套类型与罐体一致。

1.2 罐体几何尺寸计算1.2.1确定筒体内径先忽略封头提及,按式3i4iV D π=估算筒体内径Di计算得miVD 471.12544331=⨯⨯==ππ式中V —— 工艺条件给定的容积 I —— 筒体高径比 i=H/Di 将Di 圆整到公称直径DN ,则Di=1500mm1.2.2 确定封头尺寸椭圆封头选取标准件,它的内径与筒体内径相同,标准椭圆封头尺寸见【1】表3-3,即DN=Di=1500mm 查表得:曲边高度 直边高度h=25mm 容积 =0.4860 m ²m m 400h i =d V1.2.3 确定筒体的高度H反应釜容积V 通常按下封头和筒体两部分容积之和计算 筒体高度Hi 按式 计算得式中——容器封头容积 圆整后的Hi=2600mm高径比i 核算 在取值范围内,合格 按筒高圆整后修正实际容积222i 38.1956.24860.06.255.0m m V H V V d im >=+⨯⨯=+⨯=π属于第I 类压力容器1.3夹套集合尺寸计算夹套直径 装料系数夹套筒体高度按式计算得即夹套筒体的最小高度为1.7064m 选取圆整夹套筒体高度=2400mm查【4】,以内径为工程直径的椭圆封头的形式和尺寸,选()i4D V V H d i ⨯-=πd V 733.15.16.2i ===i D H7.0=ϕ2H 2H 1F ()m H i 56.25.14860.0542=⨯-=πmmD D i 16001002=+=422i d D V V H πϕ-≥m7064.175.04860.0-0.57.0422i 2=⨯⨯=-≥ππϕD V V H d取的罐体封头的表面积=1.398 m ²一米高的筒体的表面积 故,可以算得,实际总传热面积 传热面积校核合格综上所述,筒体和夹套尺寸为下表1-1所示表 1-1 筒体和夹套尺寸1.4夹套反应釜的强度计算1.4.1 按内压对圆筒和封头进行强度计算 (1)筒体强度计算已知,Tc=80℃ Pc=0.35MPa计算厚度负偏差=0.8mm 腐蚀裕量=2mm 名义厚度(2)封头强度计算 封头的计算厚度mm C C n 00.621=∆+++=δδ22304.111mD F i =⨯⨯=π2212210304.11mF H F F >=+⨯=[]0.85 a 147t ==ϕσMP []mm P D P ctic 104.22=-=ϕσδ1C 2C []mm PD P ctic 104.25.02=-=ϕσδ同理,名义厚度 1.4.2 按外压对筒体和封头进行强度校核 (1)假设罐体的名义厚度 钢板厚度负偏差 腐蚀裕量 则筒体的有效厚度 筒体外径 筒体长度 系数系数 查【1】附录七图 曲线和曲线得系数A=0.0001 得系数B=25MPa许用外压力[P]按式 计算得[p]=0.07MPa>0.35MPa假设罐体的名义厚度=8mm钢板厚度负偏差 腐蚀裕量 则筒体的有效厚度 筒体外径 n1δmmn 61=δmmC 22=mmC 8.01=3784151211==eoD δ⎪⎪⎭⎫⎝⎛=O eO D L D f A ,δmm C C n e 2.32111=--=δδ()A fB =mmD D n i o 1512211=+=δ[]eO D Bp 11δ=mm h H L i 2734400312600312=⨯+=+=81.1151227341=÷=oD LmmC 22=mm C C n 00.621=∆+++=δδmmC 8.01=mm C C n e 2.52111=--=δδmmD D n i o 1516211=+=δ筒体长度 系数系数 查【1】附录七图 曲线和曲线得系数A=0.00045 得系数B=65MPa许用外压力[P]按式 计算得[p]=0.343MPa>0.35MPa假设罐体的名义厚度=10mm钢板厚度负偏差 腐蚀裕量 则筒体的有效厚度 筒体外径 筒体长度 系数系数 查【1】附录七图 曲线和曲线得系数A=0.0012n1δ5.1896151611==eoD δ⎪⎪⎭⎫⎝⎛=O eO D L D f A ,δ()A fB =mmC 22=mmC 8.01=7620152011==eoD δ⎪⎪⎭⎫ ⎝⎛=O eO D L D f A ,δ[]eO D Bp 11δ=mm h H L i 2734400312600312=⨯+=+=8.1151627341=÷=oD Lmm C C n e 2.72111=--=δδ()A fB =mmD D n i o 1520211=+=δmm h H L i 2734400312600312=⨯+=+=799.1152027341=÷=oD L得系数B=120MPa许用外压力[P]按式 所以,确定筒体的名义厚度(2)假设封头的名义厚度 钢板厚度负偏差 腐蚀裕量 则封头的有效厚度 封头外径 标准椭圆封头当量球壳外半径=0.9 计算得 系数A 按式计算得查【1】附录七图 曲线,得系数B=43MPa 许用外压力[p]按式计算得假设封头的名义厚度 : 8mmmmn 62=δ()'11'125.0eO R A δ=()000294.02.31512125.0125.0'11'===eO R A δo R 2()A f B =oD 2mmR o 8.136015129.02=⨯=mmC 22=mmC 8.01=mm C C n e 2.32122=--=δδmmD D n i o 1512222=+=δ[]eO D B p 11δ=[]MPaMPa D B p eO 35.0101.02.38.13604311〈===δmm n 101=δ[]eO D Bp 11δ=钢板厚度负偏差 腐蚀裕量 则封头的有效厚度 封头外径 标准椭圆封头当量球壳外半径=0.9 计算得 系数A 按式计算得查【1】附录七图 曲线,得系数B=67MPa 许用外压力[p]按式计算得假设封头的名义厚度 : 10mm钢板厚度负偏差 腐蚀裕量 则封头的有效厚度 封头外径 标准椭圆封头当量球壳外半径=0.9 计算得()'11'125.0eO R A δ=()000476.02.51516125.0125.0'11'===eO R A δo R 2()A f B =oD 2mmR o 4.136415169.02=⨯=()'11'125.0eO R A δ=mmC 22=mm C 8.01=mm C C n e 2.52122=--=δδmmD D n i o 1516222=+=δ[]eO D B p 11δ=[]MPaMPa D B p eO 35.025.02.54.13646711〈===o R 2oD 2mmR o 136815209.02=⨯=mmC 22=mmC 8.01=mm C C n e 2.72122=--=δδmmD D n i o 1520222=+=δ系数A 按式计算得查【1】附录七图 曲线,得系数B=96MPa 许用外压力[p]按式计算得所以,确定封头的名义厚度1.4.3夹套厚度计算(1)夹套筒体部分厚度计算已知,Pc 2=0.35MPa Tc 2=160℃ 计算厚度按式 计算得负偏差C 1=0.8mm 腐蚀裕量C 2=2mm名义厚度 有效厚度 (2)夹套封头厚度计算mm C C n 00.6212'=∆+++=δδmme 2.3'=δ[]0.85a 131t==ϕσMP []cti c P D P 2222-=ϕσδ[]mm P D P ctic 361.22222=-=ϕσδ[]mm P D P ctic 361.22223=-=ϕσδ()000658.02.71520125.0125.0'11'===eO R A δ()A f B =[]eO D B p 11δ=[]MPaMPa D B p eO 35.0505.02.713684311〉===δmm n 102=δ同理,名义厚度 1.4.4水压试验校核计算夹套反应釜应对罐体和夹套分别进行水压试验,并校核圆筒应力 (1)罐体水压试验 由于 所以P T 1=1.25P=1.25Pc=1.25×0.25=0.3125MPa所以罐体水压试验强度足够 (2)夹套水压试验夹套水压实验时,内筒需充压0.036MPa 。

夹套反应釜课程设计--有搅拌装置的夹套反应釜

有搅拌装置的夹套反应釜《反应工程与反应器》是一门应工程,是以生物学、化学、工程学、计算机与信息技术等多学科为基础的交叉学科,研究内容主要包括以下几个方面:①研究化学反应规律,建立反应动力学模型亦即对所研究的化学反应,以简化的或近似的数学表达式来表述反应速率和选择率与温度和浓度等的关系。

②研究反应器的传递规律,建立反应器传递模型亦即对各类常用的反应器内的流动、传热和传质等过程进行理论和实验研究,并力求以数学式予以表达。

③研究反应器内传递过程对反应结果的影响对一个特定反应器内进行的特定的化学反应过程,在其反应动力学模型和反应器传递模型都已确定的条件下,将这些数学模型与物料衡算、热量衡算等方程联立求解,就可以预测反应结果和反应器操作性能。

通过这学期的学习,我了解了反应工程的发展,逐渐清晰了对反应工程的认识,掌握了基本的知识。

下面是我对学期所学的总结—有搅拌装置的夹套反应釜,用此篇课程设计来总结我学期的所学。

本次设计的反应釜是反应工程中的一种反应器,是综合反应容器,根据反应条件对反应釜结构功能及配置附件的设计。

从开始的进料-反应-出料均能够以较高的自动化程度完成预先设定好的反应步骤,对反应过程中的温度、压力、力学控制(搅拌、鼓风等)、反应物/产物浓度等重要参数进行严格的调控。

目录课程设计任务书 (1)1.设计方案的分析和拟定 (2)2.反应釜釜体的设计 (2)2.1罐体和夹套的结构设计 (3)2.2 罐体几何尺寸计算 (3)2.2.1确定筒体内径 (3)2.2.2 确定封头尺寸 (4)2.2.3 确定筒体的厚度H i (5)2.3 夹套几何尺寸计算 (5)2.4 夹套反应釜的强度计算 (6)2.4.1 强度计算的原则及依据 (6)2.4.2 按内压对圆筒和封头进行强度计算 (6)2.4.3 按外压对筒体和封头进行强度校核 (7)2.4.4 夹套厚度计算 (8)2.4.5 水压试验校核计算 (9)3.反应釜的搅拌装置 (9)3.1 搅拌器的安装方式及其与轴连接的结构设计 (10)3.2 搅拌轴设计 (10)4.反应釜的传动装置 (12)4.1 常用电机及其连接 (12)4.2 釜用减速机类型,标准及其选用 (12)4.3 凸缘法兰 (13)4.4 安装底盖 (13)4.5 机架 (13)4.6 联轴器 (13)5.反应釜的轴封装置 (14)6.反应釜的其他附件 (14)6.1 支座 (14)6.2人孔 (15)6.3 设备接口 (15)7.反应釜的装配图 (15)参考文献 (16)课程设计任务书设计目的:把所学《化工设备机械基础》及相关知识,在课程设计中综合运用,把化工工艺条件与化工设备设计有机地结合起来,巩固和强化有关机械课程的基本理论和基本知识。

搅拌反应釜设计1

化工设备机械基础课程设计题目:搅拌反应釜设计一、设计任务书试设计一搅拌反应釜,设计参数见技术特性表、管口表和工艺条件图,使用地点:某精细化工厂。

技术特性表工作压力(MPa)釜内0.20夹套0.40工作温度(℃)釜内≤120夹套≤150介质釜内溶液搅拌型式圆盘涡轮式夹套水蒸气转速160r/min 腐蚀情况轻微功率 5.6kw操作容积 2.0m3夹套传热面积12.0m2使用地点某精细化工厂推荐材料釜体和封头:16MnR夹套: Q235-C管口表编号名称公称直径Dg(mm)编号名称公称直径Dg(mm)a 安全阀40 e 液面计压力表25b1-2视镜80 f 手孔250c1-2进料管50 g 进蒸汽35d 温度计65 h 出料管65i 排凝液管25开孔位置:Ф950工艺条件图按照设计任务书提供的工艺条件,选定容器的型式和材料后,进行反应釜的机械设计,主要是计算釜体和夹套的尺寸;选择搅拌器和设计搅拌轴;选择搅拌的传动装置和轴封装置;选择法兰、支座和各种工艺接管,并核算开孔补强;绘制装配图;编写设计计算说明书。

二、设计内容、方法和步骤1.确定釜体的直径和高度1.1根据要求选择釜体、封头和夹套的材料选择16MnR材料作为釜体和封头的材料;选择Q235-C作为夹套的材料。

1.2确定设计温度与设计压力设计温度:150℃装有安全阀,设计压力P C=1.10P W设计压力:釜内最大工作压力为0.20Mpa设计压力=1.10×0.22Mpa=0.22Mpa夹套最大工作压力为0.4Mpa,设计压力=1.10×0.4Mpa=0.44Mpa 1.3选取反应釜装料系数和反应釜的H/D装料系数常取0.7—0.85。

本设计取η=0.8。

选取反应釜的i=H/D = 1.2。

1.4设计计算1.4.1确定设备容积V0:由V/V0 =装料系数,有V0 = V/η=4.0/0.8=5.0m3 1.4.2确定釜体内径由D= 34v/πi=1.74 圆整后D=1700mm则取D1=1700mm1.4.3确定釜体的高度HH=(V-V封)/V1m,,由D=1700mm查表有V封=0.6999m V1m =2.270m则H1=(4.0-0.6999/2.270=1.454m取H1=1500m2.确定夹套的直径和高度2.1夹套的内径D2夹套的内径D2 =釜体内径D1+ 100=1700+100=1800mm,符合压力容器的公称直径。

搅拌反应釜课程设计

课程设计说明书专业:班级:姓名:学号:指导教师:设计时间:要求与说明一、学生采用本报告完成课程设计总结.二、要求文字(一律用计算机)填写,工整、清晰。

所附设备安装用计算机绘图画出。

三、本报告填写完成后,交指导老师批阅,并由学院统一存档。

目录一、设计任务书 (5)二、设计方案简介 (6)1。

1罐体几何尺寸计算 (7)1.1。

1确定筒体内径 (7)1。

1。

2确定封头尺寸 (8)1。

1。

3确定筒体高度 (9)1.2夹套几何计算 (10)1.2。

1夹套内径 (10)1。

2。

2夹套高度计算 (10)1。

2。

3传热面积的计算 (10)1.3夹套反应釜的强度计算 (11)1.3。

1强度计算的原则及依据 (11)1.3。

2按内压对筒体和封头进行强度计算 (12)1.3。

2。

1压力计算 (12)1。

3.2.2罐体及夹套厚度计算 (12)1。

3.3按外压对筒体和封头进行稳定性校核 (14)1。

3。

4水压试验校核 (16)(二)、搅拌传动系统 (16)2.1进行传动系统方案设计 (17)2。

2作带传动设计计算 (17)2.2。

1计算设计功率Pc (17)2.2。

2选择V形带型号 (17)2.2.3选取小带轮及大带轮 (17)2.2。

4验算带速V (18)2。

2。

5确定中心距 (18) (18)2.2。

6 验算小带轮包角12.2。

7确定带的根数Z (18)2.2.8确定初拉力Q (19)2.3搅拌器设计 (19)2。

4搅拌轴的设计及强度校核 (19)2.5选择轴承 (20)2.6选择联轴器 (20)2.7选择轴封型式 (21)(三)、设计机架结构 (21)(四)、凸缘法兰及安装底盖 (22)4。

1凸缘法兰 (22)4.2安装底盖 (23)(五)、支座形式 (23)5.1 支座的选型 (23)5。

2支座载荷的校核计算 (25)(六)、容器附件 (26)6.1手孔和人孔 (26)6。

2设备接口 (27)6。

2。

1接管与管法兰 (27)6。

机械基础课程设计指导书——搅拌反应釜

大修方案:根据搅拌反应釜的使用年限和磨损情况制定大修方案,如更换搅拌桨、反应釜内衬 等

维护保养:定期进行维护保养,如清洗搅拌桨、反应釜内衬等,保持搅拌反应釜的正常运行状 态

感谢您的观看

汇报人:

传热方式:对流、传导、辐射

传热系数:影响因素包括流体 性质、流速、温度等

传热面积:影响因素包括反应 釜尺寸、流体性质等

传热速率:影响因素包括传热 系数、传热面积、流体性质等

搅拌反应釜的材料 选择与处理

碳钢:强度高, 耐磨性好,耐

腐蚀性差

不锈钢:耐腐 蚀性好,耐磨 性差,价格较

高

合金钢:强度 高,耐磨性好, 耐腐蚀性一般

操作规范:严格按 照操作规程进行操 作,确保安全

定期检查搅拌反应釜的密封性,确保无 泄漏

定期检查搅拌反应釜的传动部件,确保 无磨损、松动

定期检查搅拌反应釜的加热和冷却系统, 确保正常工作

定期检查搅拌反应釜的搅拌器,确保无 磨损、松动

定期检查搅拌反应釜的电气控制系统, 确保正常工作

定期清洗搅拌反应釜的内壁,确保无残 留物影响反应效果

陶瓷:耐磨性 好,耐腐蚀性 差,价格较高

塑料:耐磨性 差,耐腐蚀性 好,价格较低

玻璃:耐磨性 差,耐腐蚀性 好,价格较低

耐腐蚀性:选择耐腐蚀的材料,如不锈钢、钛合金等 耐高温性:选择耐高温的材料,如镍基合金、钴基合金等 耐磨性:选择耐磨的材料,如硬质合金、陶瓷等 耐压性:选择耐压的材料,如高强度钢、复合材料等 易加工性:选择易加工的材料,如铝合金、铜合金等 经济性:选择经济实惠的材料,如碳钢、铸铁等

经济性:在满足使用要求的前提下,尽 量降低制造成本和运行成本

搅拌反应釜课程设计

搅拌反应釜课程设计课程设计说明书专业:班级:姓名:学号:指导教师:设计时间:要求与说明一、学生采用本报告完成课程设计总结。

二、要求文字(一律用计算机)填写,工整、清晰。

所附设备安装用计算机绘图画出。

三、本报告填写完成后,交指导老师批阅,并由学院统一存档。

目录一、设计任务书 (7)二、设计方案简介 (8)三、工艺计算及主要设备计算 (9)(一)、罐体和夹套的结构设计 (9)1.1罐体几何尺寸计算 (9)1.1.1确定筒体内径 (9)1.1.2确定封头尺寸 (10)1.1.3确定筒体高度 (11)1.2夹套几何计算 (12)1.2.1夹套内径 (12)1.2.2夹套高度计算 (12)1.2.3传热面积的计算 (12)1.3夹套反应釜的强度计算 (13)1.3.1强度计算的原则及依据 (13)1.3.2按内压对筒体和封头进行强度计算 (14)1.3.2.1压力计算 (14)1.3.2.2罐体及夹套厚度计算 (14)1.3.3按外压对筒体和封头进行稳定性校核 (16)1.3.4水压试验校核 (18)(二)、搅拌传动系统 (18)2.1进行传动系统方案设计 (18)2.2作带传动设计计算 (19)2.2.1计算设计功率Pc (19)2.2.2选择V形带型号 (19)2.2.3选取小带轮及大带轮 (19)2.2.4验算带速V (19)2.2.5确定中心距 (20) (20)2.2.6 验算小带轮包角12.2.7确定带的根数Z (20)2.2.8确定初拉力Q (21)2.3搅拌器设计 (21)2.4搅拌轴的设计及强度校核 (21)2.5选择轴承 (22)2.6选择联轴器 (22)2.7选择轴封型式 (22)(三)、设计机架结构 (23)(四)、凸缘法兰及安装底盖 (24)4.1凸缘法兰 (24)4.2安装底盖 (24)(五)、支座形式 (25)5.1 支座的选型 (25)5.2支座载荷的校核计算 (27)(六)、容器附件 (28)6.1手孔和人孔 (28)6.2设备接口 (28)6.2.1接管与管法兰 (29)6.3视镜 (30)四、设计结果汇总 (32)五、参考资料 (34)六、后记 (36)七、设计说明书评定 (37)八、答辩过程评定 (37)一、设计任务书设计题目:夹套反应釜的设计设计条件:设计参数及要求设计参数及要求简图容器内夹套内工作压力/MPa 0.18 0.25设计压力/MPa 0.2 0.3工作温度/℃100 130设计温度/℃<120 <150介质染料及有机溶剂水蒸气全容积/m3 2.5操作容积/ m3 2.0传热面积/ m2>3腐蚀情况微弱推荐材料Q345R或Q245R搅拌器型式浆式200搅拌轴转速/(r/min)轴功率/kW 4工艺接管表符号公称尺寸连接面形式A 25 PL/RF 蒸汽入口B 65 PL/RF 进料口C1,2100 - 视镜D 25 PL/RF 温度计管口E 25 PL/RF 压缩空气入口F 40 PL/RF 放料口G 25 PL/RF 冷凝水出口设备安装场合室内二、设计方案简介三、工艺计算及主要设备计算(一)、罐体和夹套的结构设计夹套式反应釜是由罐体和夹套两大部分组成的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课程设计说明书

专业:

班级:

姓名:

学号:

指导教师:

设计时间:

要求与说明

一、学生采用本报告完成课程设计总结。

二、要求文字(一律用计算机)填写,工整、清晰。

所附设备安

装用计算机绘图画出。

三、本报告填写完成后,交指导老师批阅,并由学院统一存档。

目录

一、设计任务书 (5)

二、设计方案简介 (6)

1.1罐体几何尺寸计算 (7)

1.1.1确定筒体内径 (7)

1.1.2确定封头尺寸 (8)

1.1.3确定筒体高度 (9)

1.2夹套几何计算 (10)

1.2.1夹套内径 (10)

1.2.2夹套高度计算 (10)

1.2.3传热面积的计算 (10)

1.3夹套反应釜的强度计算 (11)

1.3.1强度计算的原则及依据 (11)

1.3.2按内压对筒体和封头进行强度计算 (12)

1.3.2.1压力计算 (12)

1.3.2.2罐体及夹套厚度计算 (12)

1.3.3按外压对筒体和封头进行稳定性校核 (14)

1.3.4水压试验校核 (16)

(二)、搅拌传动系统 (16)

2.1进行传动系统方案设计 (17)

2.2作带传动设计计算 (17)

2.2.1计算设计功率Pc (17)

2.2.2选择V形带型号 (17)

2.2.3选取小带轮及大带轮 (17)

2.2.4验算带速V (18)

2.2.5确定中心距 (18)

(18)

2.2.6 验算小带轮包角

1

2.2.7确定带的根数Z (18)

2.2.8确定初拉力Q (19)

2.3搅拌器设计 (19)

2.4搅拌轴的设计及强度校核 (19)

2.5选择轴承 (20)

2.6选择联轴器 (20)

2.7选择轴封型式 (21)

(三)、设计机架结构 (21)

(四)、凸缘法兰及安装底盖 (22)

4.1凸缘法兰 (22)

4.2安装底盖 (23)

(五)、支座形式 (24)

5.1 支座的选型 (24)

5.2支座载荷的校核计算 (26)

(六)、容器附件 (27)

6.1手孔和人孔 (27)

6.2设备接口 (28)

6.2.1接管与管法兰 (28)

6.3视镜 (30)

四、设计结果汇总 (33)

五、参考资料 (35)

六、后记 (37)

七、设计说明书评定 (38)

八、答辩过程评定 (38)

一、设计任务书

设计题目:夹套反应釜的设计

设计条件:设计参数及要求

设计参数及要求简图

容器内夹套内

工作压力/MPa 0.18 0.25

设计压力/MPa 0.2 0.3

工作温度/℃100 130

设计温度/℃<120 <150

介质染料及有机溶剂水蒸气

全容积/m3 2.5

操作容积/ m3 2.0

传热面积/ m2>3

腐蚀情况微弱

推荐材料Q345R或Q245R

搅拌器型式浆式

200

搅拌轴转速

/(r/min)

轴功率/kW 4

工艺接管表

符号公称尺寸连接面形式

A 25 PL/RF 蒸汽入口

B 65 PL/RF 进料口

C1,2100 - 视镜

D 25 PL/RF 温度计管口

E 25 PL/R

F 压缩空气入口

F 40 PL/RF 放料口

G 25 PL/RF 冷凝水出口

设备安装场合室内

二、设计方案简介

三、工艺计算及主要设备计算

(一)、罐体和夹套的结构设计

夹套式反应釜是由罐体和夹套两大部分组成的。

罐体在规定的操作温度和操作压力下,为物料完成其搅拌过程提供了一定的空间。

夹套传热是一种应用最普遍的外部传热方式。

罐体和夹套的设计主要包括其结构设计,各部分几何尺寸的确定和强度的计算与校核。

罐体一般是立式圆筒容器,有顶盖、筒体和罐底,通过支座安装在基础或平台上。

罐底通常为椭圆形封头。

1.1罐体几何尺寸计算

1.1.1确定筒体内径

一般由工艺条件给定全容积V ,筒体内径 按照D 1公式 估算 D 1 ≈

3

4i

V π[1]

式中 V ——工艺条件给定容积,m 3

;

i ——长径比, 11D H i =

其按物料选取,根据参考文献[1],

图1-1 几种搅拌釜的长径比值

选取i=1.3。

由任务书给出的V=2.5m 3,可得D 1=1.348m=1348mm ,查阅压力容器公称直径GB9019—1998[2]

图1-2 筒体的容积、面积和质量

圆整为D1=1400 mm,同时得到V1m=1.539m3/m,F1m=4.40m2。

1.1.2确定封头尺寸

反应釜筒体与夹套最常用的封头型式是标准椭圆封头,以内径为基准的椭圆封头类型代号为EHA,其内径与筒体内径相同,根据筒体内径D1=1400mm,参阅[3]可选取以下信息:

曲边高度h1(mm)350

直边高度h2 (mm) 25

内表面积F封(m2) 2.2346

容积V封(m3)0.3977

图1-3 以内径为公称直径的椭圆封头的型式和尺寸

1.1.3确定筒体高度

H按反应釜容积V通常按下封头和筒体两部分容积之和计算。

则筒体高度1公式计算,并进行圆整。

H1=(V-V封)/V1m[4]

式中V封——封头容积,m3;

V1m——1m高筒体容积,m3/m;

V1m=1.539m3/m,V封= 0.3977m3

H1=(2.5-0.3977)/1.539=1.366m=1366mm

圆整后H1=1400mm

当筒体高度确定后,应按圆整后的筒体高度修正设计容积,则

V修正=V1m×H1+V封=1.539×1.4+0.3977=2.5523 m3

式中F筒——筒体表面积F筒,F筒=H2×F1m,m2

F封——封头面积,m2

F1m——1m高筒体内表面积,m2/m

F筒=H2×F1m=1.100×4.40=4.84m2 ,

F筒+F封=4.84+2.2346=7.0746m2 >3m2

因此符合传热要求。

因圆筒型夹套传热面积小,故选用圆筒型夹套。

图1-4 U型夹套与圆筒型夹套的比较

1.3夹套反应釜的强度计算

当反应釜的几何尺寸确定后,则要根据已知的公称直径、设计压力和设计温度进行强度计算,确定罐体及夹套的筒体和封头的厚度。

1.3.1强度计算的原则及依据

根据任务书给出的条件,反应釜体内为正压外带夹套,被夹套包围的罐体分别按内压和外压计算,罐体内压为0.2MPa,外压为极限时最大内外压差0.3MPa;其余部分按内压圆筒设计。

圆筒为正压外带夹套:[7]

(1)当圆筒体的公称直径DN≥600mm时,被夹套包围部分的筒体分别按

图1-5 焊接接头系数设计温度下材料需用应力=113 MPa[10]

图1-6钢板许用应力

罐体筒体计算厚度

C

t

c

P

D

P

1

1

1

1

]

[2-

=

φ

δ

σ=1.56mm;[11]

0F =

zv

-10,HG20592;

(4)视镜C1,2的公称尺寸DN=100,采用108无缝钢管

6.3视镜

视镜主要用来观察设备内物料及其反应情况,也可作为料面指示镜使用,当视镜需要斜装或设备直径较小时,采用带颈视镜,其结构见下图:

图6-1视镜

主要技术参数

壳体材质:碳钢WCB、不锈钢304、321、316、316L、钢内衬四氟。

视窗材质:钢化硼硅玻璃、石英玻璃。

密封材质:丁腈橡胶、聚四氟乙烯、石墨金属缠绕执片。

工作压力(MPa):≤0.6

工作温度(℃):0~250℃、0~800

表6.2 主要材料表

壳体材质碳钢WCB、不锈钢304、321、316、316L

视窗材料钢化硼硅玻璃石英玻璃工作温度(℃)0~2500~800

公称压力(MPa)<0.60.6~2.5

四、设计结果汇总

五、参考资料

六、后记

七、设计说明书评定

八、答辩过程评定

最新文件---------------- 仅供参考--------------------已改成word文本--------------------- 方便更改。