第七章、搅拌反应器放大设计

搅拌聚合釜的放大

2 1

v2 v1 b

D2

D 1b 1

令与传热面有关的尺寸为£ ,则

2 1

v2 v1 b

£2

£ 1b 1

再令

r

2 1

vr

v2 v1

£r

£2 £1

Nr

N2 N1

则

r

vrb £1b

r

N

b r

£2b1 r

(7-6)

假定 b=0.5, £r =2(即几何尺寸放大一倍)

N p1 N p2

N Re1 N Re 2

N Fr1 N Fr2

保持动力相似,如若把釜的直径放大一倍,

当按 N Fr 不变放大时,则

D1N12

D2

N

2 2

g

g

1

N2 D1

D2

1 2

N1

1 2

2

N1 0.707N1

当按 N Re 不变放大时,则

若物料相同,则 ,

中进行试验。求出在每个釜中能获得合格产品的转速。由此确定 转速N和桨径D间的关系。此法是依几何相似来进行放大,故放大 准则最终归绪为N与D间的比例关系。

例如有一制备一定黏度洗涤剂的生产过程,过程对剪切应力较为敏感。 产品的物性为ρ=1400kg/m3,μ=1.0PaS,表面张力σ=0.0756N/m。该过 程中试已获成功。搅拌器采用涡轮桨,并发现D/T=1/3时效果最好,放大的目 标是通过几何相似放大建立直径为2.74m、容积为16.2m3的工业釜。

第七章 搅拌聚合釜的放大

第一节 概 述

理论上讲,反应器尺寸的变化并不影响化学反应的微观动力学 规律,即不会影响反应速率与反应物浓度间的关系。

第七章 搅拌反应釜

1、工艺设计的主要内容有:

反应釜所需容积; 传热面积及构成形式; 搅拌器形式和功率、转速; 管口方位布置等。

工艺设计所确定的工艺要求和基本参数是机械设计的基本依据。

2、机械设计的内容一般包括:

①确定反应釜的结构形式和尺寸; ②进行筒体、夹套、封头、搅拌轴等构件的强度 计算; ③根据工艺要求选用搅拌装置; ④根据工艺条件选用轴封装置; ⑤根据工艺条件选用传动装置。

2.出料管 出料管分为上出料管和下出料管两种形 式。下部出料适用于粘性大或含有固体颗 粒的介质。常见的下部出料接管形式如图 7—10所示。图中(a)用于不带夹套的筒体, 图(b)和图(c)适用于带夹套的简体。其中图 (c)结构较复杂,多用在内筒与夹套温差较 大的场合。

当物料需要输送到较高位置或需要密闭输送 时,必须装设压料管,使物料从上部排出。压料 管及固定方式如图7-11所示。上部出料常采用压 缩空气或其他惰性气体,将物料从釜内经压料管 压送到下一工序设备。为使物料排除干净,应使 压出管下端位置尽可能低些,且底部作成与釜底 相似形状。

第二节 筒体和传热装置

筒体 釜体的内筒一般为钢制圆筒; 容器的封头大多选用标准椭圆形封头; 多种接管,如物料进出口管、监测装置接管等(为满足工 艺要求)。

传热装置

夹套结构的壁外传热(应用最多见图7-2(a) )

常用的传热装 置有两种形式

和釜内装设换热管传热见图7-2(b)

当反应釜采用衬 里结构或夹套传 热不能满足温度 要求

物料特性对罐体长径比的要求 表9—3 几种搅拌罐的长径比

种类

设备内物料类型 液-固相、液-液相 气-液相 悬浮液、乳化液

长径比 1~1.3 1~2 2.08~3.85

反应釜的搅拌装置设计

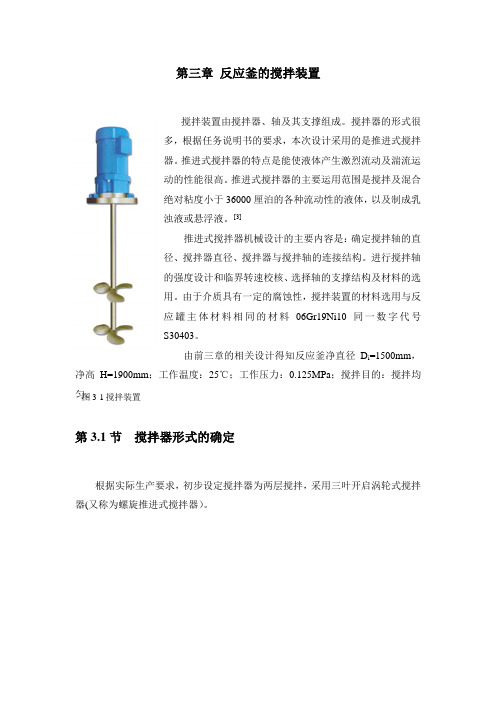

第三章 反应釜的搅拌装置搅拌装置由搅拌器、轴及其支撑组成。

搅拌器的形式很多,根据任务说明书的要求,本次设计采用的是推进式搅拌器。

推进式搅拌器的特点是能使液体产生激烈流动及湍流运动的性能很高。

推进式搅拌器的主要运用范围是搅拌及混合绝对粘度小于36000厘泊的各种流动性的液体,以及制成乳浊液或悬浮液。

[3]推进式搅拌器机械设计的主要内容是:确定搅拌轴的直径、搅拌器直径、搅拌器与搅拌轴的连接结构。

进行搅拌轴的强度设计和临界转速校核、选择轴的支撑结构及材料的选用。

由于介质具有一定的腐蚀性,搅拌装置的材料选用与反应罐主体材料相同的材料06Gr19Ni10 同一数字代号S30403。

由前三章的相关设计得知反应釜净直径D i =1500mm ,净高H=1900mm ;工作温度:25℃;工作压力:0.125MPa ;搅拌目的:搅拌均匀。

第3.1节 搅拌器形式的确定根据实际生产要求,初步设定搅拌器为两层搅拌,采用三叶开启涡轮式搅拌器(又称为螺旋推进式搅拌器)。

图3-1搅拌装置图3-2 推进式搅拌器搅拌器直径D j取标准值,即搅拌容器直径的三分之一:[4]D j=D i/3=1500m/3=500mm————————————(3-1)底间距(C)即搅拌器距容器底部高度,通常底间距与搅拌容器内径比值一般在0.05~0.3范围内选取[4]。

则C=(0.05~0.3)D j=15~150mm——————————(3-2)因为底间距比值越小,固相完全离底悬浮临界转数越小,所以在满足底层桨轴向排量的前提下,该比值尽量取得最小。

但是考虑到实际生产中容器底部会出现一定量的沉积物,C值不能太小[4];C值太大搅拌效果不足,结合实际取C=130mm搅拌器浸入搅拌容器液面下的深度(S),搅拌器浸入液体内的最佳深度为:[2]错误!未找到引用源。

——————————(3-3)对于双层搅拌器,搅拌器层间距(S p)与桨径之比一般为0.5~2范围内,由搅拌桨的轴向作用范围和反应釜的高度决定搅拌桨层数。

第七章 生物反应器及其工程放大7

7.6.2 通风发酵罐的放大 7-7生物反应器的比拟放大

例题:有一5m3 生物反应器,罐径为 1.4m,装液量4m3 ,液深2.7m,采用六弯叶涡 轮搅拌器,叶径为0.45m,搅拌转速 N=190r/min ,通风比 1:0.2 ,发酵液密度为 1040kg/m3 ,发酵液粘度为1.06×10-3Pa· s,现 需放大至 50m3 罐进行生产,试求大罐尺寸和 主要工艺条件。

PG 有Moo-Young提出的计算的kLa方程式 k a 0.025 L V L 可知,大小罐的气体空塔速度也相等。

0.4

w s 0.5

思考题

通用式发酵罐放大时,放大比例一般为10,若放大前后以 下参数中的一个保持一定不变,其余参数将如何变化? (1)Pg/VL(单位体积功耗);(2)N(搅拌转速);(3)NDi(搅 拌浆顶端线速度);(4)Di2Nρ/μ(搅拌雷诺准数)。

7-7 生物反应器的比拟放大 7-7 生物反应器的比拟放大

生物反应器放大的目的及方法 生物反应器放大的目的 一种生物制品的生产在实验室的小的生物反应器中取得 了好的成绩,如何将这种效果在大型反应器中实现,这就是 生物反应器放大要解决的问题。

7-7 生物反应器的比拟放大 7-7 生物反应器的比拟放大

7-7 生物反应器的比拟放大 7-7 生物反应器的比拟放大 7-7 生物反应器的比拟放大

计算流体力学法 任何流体的流动都服从动量、质量和能量守恒原理,这些 原理可由数学模型来表达。计算流体力学(Computational Fluid Dynamics-CFD)的方法就是用电子计算机和离散化的数值方法 对流体力学问题进行数值模拟和分析的一个流体力学新分支。 该方法具有与反应器规模及几何尺寸无关的潜在优点,并克服 了经验关联及流体结构模型所固有的缺点。但由于SBR中的流 动常具有三维性、随机性、非线性及边界条件的不确定性,使 得同时考虑气液固多相流动及其对生化反应的相互作用及实际 发酵物系的实验验证等存在很多困难。

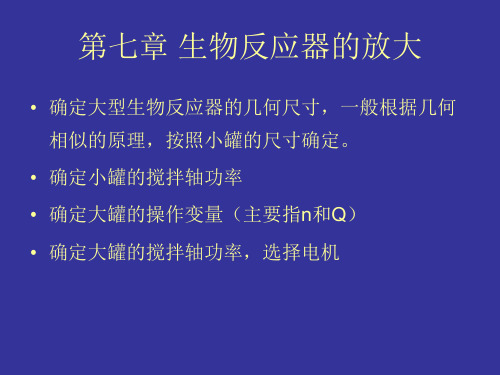

第七章 生物反应器的放大讲解

( 3.4 )5 3.58

1080

62.7KW

而实际装液量为75%,HL=8.54m,D/d=3.58,

H L 8.54 8.99 d 0.95

P10

1 3

(D)*(HL

d

d

) * P0

1 3

3.58 8.99 62.7 119KW

选用三层搅拌器,m=3,

P30 P10(0.4 0.6m) 119 (0.4 0.63) 262KW

a exp(bQg ),

a, b为与气体流速和搅拌器直径有关的系数

例题

• 采用100m3机械搅拌通风式发酵罐进行谷氨酸发酵,已知

发酵液密度=1080Kg / m3,粘度为=210-3 Pa s,

D 3.4m, D / d 3.58, H 10m, H L 8.54m,装液量为75%,采用 六弯叶圆盘涡轮式搅拌器,三组,转数n 150r / min , 通风比为Q=0.2v v m, 求Pg

3、无通气时非牛顿型流体的搅拌轴功率

• 非顿型流体的,特别是高黏度流体要达到充分的湍流状态几乎是不可能的,

而功率准数总是和Re相关。

Re

Nd 2L a

• 对于细胞反应,大部分流体为拟塑性流体,又称为幂律流体,其表现粘度可 表示为:

a

K

n1, Re

Nd 2L K n1

Metzner采用流动特性指数0.14<n<0.72的高度拟塑性流体做实验, 找出了搅拌罐中搅拌器转数与液体平均剪应速率之间的关系,

3)按几何相似原则确定大罐尺寸:

取H/D=2.4,HL/D=1.5,D/d=3,有效容积60%,忽略封底 容积,则液体体积为

搅拌式生物反应器放大过程的影响因素与放大方法探究

【 关键词】 生物反应 器; 反应 器设计 ; 多相流动 ; 混合效率 ; 通气规律

于对 流传递 过程 . 其时间常数为 tLv 其 中 £为反应 器特征尺寸 ,  ̄ /. = m; u为反应溶液对流运动速度 , /。 ms 在生物反应器的反应系统中 . 存在三个重 要过程 . 即热力学过程 、 对 于扩散传 递过程 , 时 间常数 为 t 其 , 中 为扩散系 数。 其 微观动 力学过程和传递过程 。从理论 上说前 两者与放大无关 , 但实 际 对 于生物反应 过程 , 反应转化常数为 t C/ , 中, 为基质浓度 , 其 o  ̄a式 = r 上随着反应器规模 的改变 . 系统 内的动量传 递发生变化 , 尤其是搅拌 mo m3 为 反应 速 率 . F ・。 l . / n mo m3s 器对生物细胞 的搅拌剪切作 用随反 应器规模 的增 大而增 强 . 不仅影响 从 以上 三式可 以看 出 。 反应器经放大后 。 传递时 间 和 t明显 增 细胞 的分散 状态 , 如絮凝 、 浮 、 悬 结成 团块等 , 而且严重 时还 会使细胞 大. 而反应转化常数 t大致维持不变。 显然 , 传递过程对反应后的反应 本身产生剪切损伤作用。 器性能有重大影响 。事实上 , 小型生物反应器往往表现为反应动力学 传递过 程受系统规模 的影响最大 , 以说 . 可 它是反应 器放大的核 模式 即反应速率控制 . 而大型生物反应 系统 则受传递现象控制 , 其原 心问题 传递过程在生物反应器 中主要依赖两个因素 , 即对流 与扩散 。 因是小 型反应器 的 t £ 或 t , , a 而大型反应器 的 < 或 £ 。 >( ) t ) 与此 有关的次生现象 , 即流体 的混合 、 剪切 、 传质 、 传热 及宏 观反应速 在 生物反应器 中. 直接与流动和扩散有关的过程为 : 搅拌剪切 、 混 率等 . 大过程 中都可能是重要的因素。研究生物反应系统 的内在 在放 合、 溶氧传 质、 热量传递和表观动力学( 如固定化生物反应器 由于微观 规律及影响因素 . 重点 解决有关质量传递 、 动量传递 和热量传递 的问 动力学和扩散作用相结合 的表观动力学 ) 对于微生物反应 系统 , 。 由于 题 .以便在反应器 的放大过程中尽可能维持生物细胞 的生长速率 、 代 生物细胞的生长、 适应 、 延滞 、 退化 、 变异以及对剪切敏感等特性 , 生物 谢产物的生成 速率 . 这便是生物反应器的放大 目的 反应器 比 通的化学反应器更复杂 。 普 其放大过程难度更 高。 理论上 . 反应过程和生物反应器的开发和设计过程应 由下述 生物 1 放 大过 程的 影 响 因 素 三个 步骤构成 . : 即 11 传 质 . ① 在较宽 的培养条件下对所使用的生物细胞进行试验 , 以掌握细 传 质是生物反应器设计所需考虑的最重要的影响 因素之一 , 特别 胞生长动力学及产物生成动力学等特性: 是对 于伴随反应而传质是控制步骤的过程。 对于细胞培养来 说 , 营 氧、 ② 根据上述 系列试验 . 确定该生物反应的最优的培养基配方和培 养物和代谢 产物的传质及分布情况十分重要 。氧 的传递 速率 O R可 养条件 : T 用下式表示 : T kaC- )其 中 : 为体积溶氧 系数 , 为饱 和 O R=  ̄('c , ~; ③对有关 的质 量传递 、 热量传递 、 动量传递等微 观衡算 方程进行 溶液中氧的浓 度 , o/ ; I l C为溶液 中氧 的浓度 , o/ 。 n m, ml m3 求解 . 导出能表达反应器 内的环境条件和主要操作变量 ( 搅拌转速 Ⅳ 、 可以看出 . 响传质快慢 的主要 因素之一是体积溶氧系数 , 影 但 通气量 Q 搅拌功率 、 、 基质流加速率 v等) 间的关 系模型 。然后应 之 由于生物反应器内流场及多相流动 的复杂性 . 使得反应器 内的传 质过 用此数学模型 . 算优化 条件下 主要变量的取值。 计 程变得更为复杂 . 至今还不能完全用理论分析的方法来预测 。 但 由于生物反应过程 的复杂性 . 能充分描述生物反应过程 的动力 1 传热 - 2 学方程异常复 杂 . 故要求解某些微 分衡算方程仍 十分困难 . 致使很难 2 O世纪 6 年代 中期 . 反应器大 型化 的设 计思想下 . O 在 生物反 应 完全遵循上述理想过程来完成生物反应器的设计和放大。 器的规模达到 10 50 , 0 — 0 m 由于夹套式传热系统的冷却效率正比于反 生物反应器 的放大除上述理论方 法外 .常用方法 还有半理论方 应器表面积 . 随着反应器体积增大 . 而 单位体积 的表面积迅速减小 . 这 法 、 因次分析法及 经验放 大法 。 就使传热问题 成为大规模生物反应器的制约因素。 f ) 论 放 大 法 1理 1 混合 - 3 所谓理论放 大法 . 就是建立及 求解反应 系统 的动量 、 质量和能量 大型生物反应器 的另一个制约 因素是混合效率问题。 混合是主体 平衡方程。 如前所述 。 这种放大方法是十分复杂的 , 目前很难在实际中 对流扩散、 涡流扩散和分子扩散这三种扩散机理 的综合作用 。主体 对 应用 。但此方法最具系统性 又有科学理论为依据。 流扩散和涡流扩散 只能进行“ 宏观 混合” 只有分子 扩散才能实现 “ . 微 从理论上来说 , 生物反应速率与反应容器 的大小及形状无关 。但 观混合” 对于大型生物反应器 . 在反应器顶部 附近 的混合基本处于停 实际上 . 反应 速率受质量传 递、 其 动量传递及 热量传递等物理过程 的 滞状态 . 溶氧传 质效率会 明显下 降。 影响 . 故生物反应不可避免地受 反应器类型及 三维结构 的影 响。放大 1 剪切 . 4 的基本理论基 础是相似理论 . 而相似理论 的基本 特点是 : 两个反应 系 有学者研究 发现 . 多情况下 . 许 在无法解释为何放大失败 时 . 往往 统可用 同一微 分方程描述 . 在其 一系统 中同步存在 动力 、 热量及质 量 是剪切对细胞 的破坏作用导致 了放大的失败 这是因为随着反应器规 传递和生物化学反应 模的增大 . 反应器 内部 的剪切特性也发生改变 。 ( ) 理 论 放 大 方 法 2半 1 表观气 速 . 5 理论放大方法难于求解 动量衡算方程 。为解决此矛盾 . 动量 可对 反应器放 大过程 中还要考虑 的一个问题就是“ 液泛” 现象。 如果表 方程进行简化 . 对搅拌槽反应 器已有不少流 动模 型的研究进展 . 共 其 观气速 过 大 , 成太多的气泡产生甚至跑料 , 消耗 的通气功 同点是只考虑液流主体的流动 . 略局部如搅拌 叶轮或反应器壁附 会造 而且 而忽 率也将太高。大规模 发酵罐容易产全液泛现象 。 近 的复杂流动 。其流型有三类即活塞流 、 带液 体微元 分散的活塞流和

化工设备基础第七章搅拌反应釜.

搅拌器的结构也是选型中需要考虑的因素。 一个完整的选型方案必须满足经济与安全的要求。

总之,不论哪种选型方法,都离不开最初的搅 拌目的和不同搅拌器造成物料不同流动状态而产 生的不同搅拌效果等这些根本出发点。

式

缘形状也是 晶析操作.也常

叶片端部 下物体搅拌

的圆周速 框式:流体

度为

黏度在

0.5~1.5m/s 10~100pas

根据釜内壁 用于搅拌高浓度

的形状而定 淤桨和沉降性淤

桨.

二、搅拌器的标准及选用

搅拌器的选型方法可以根据实践经验,选择习 惯应用的桨型,再在常用范围内决定搅拌器的种 种参数,也可以通过小型试验,取得数据,进行 比拟放大的设计方法。

慢速搅拌器包括桨流型流型结构结构尺寸尺寸优点优点缺点缺点应用应用切线切线流流少量少量轴向轴向流流平直平直折叶折叶尺寸较大尺寸较大直径直径为容器直径的为容器直径的12451245转速一转速一2080rmin2080rmin圆圆周速度在周速度在153ms153ms结构简单结构简单制制造容易造容易主要产生旋转主要产生旋转方向的液流方向的液流即便是折叶式即便是折叶式桨式搅拌器桨式搅拌器所造成的轴向所造成的轴向流动范围也不流动范围也不大大流体的循环或流体的循环或黏度较高物料黏度较高物料的搅拌的搅拌推推轴向轴向流流三瓣三瓣叶片叶片等等直径较小直径较小叶端速度一般为速度一般为710ms710ms最高最高达达15ms15ms整体铸造整体铸造加加工方便工方便焊接时加工焊接时加工较困难较困难黏度低黏度低流量大流量大轴向轴向流流消耗功率比消耗功率比较小较小高黏度低转高黏度低转速黏度大于速黏度大于100pas100pas的流体的流体剪剪切切流流开式和盘式开式和盘式开式

第七章 搅拌聚合釜的放大

搅拌聚合釜的传热放大 搅拌聚合釜的搅拌放大 放大准则的确定

小试实验结果

工业规模

反应器放大逐步完成。 原因: 1.反应器内热量传递发生变化 2.反应器内质量传递发生变化 3.反应器内流体 的流动状况发生变化 结果: 速度、浓度、温度、停留时间的分布发生变 化。反应结果(指标、性能)发生变化。 放大方法:模型放大、相似放大。

按(Q/V)r比较α相等较好;

第二节 搅拌聚合釜的搅拌放大

搅拌器的功率准数与雷诺准数和弗鲁德准数的关系 Np=f(N 相似放大 三相同: N

p1=N p2 Re

N Pr)

N

N

Re1=Nr=2 (1)按N Pr 不变放大

N2=(D 1/D 2)0.5N

1

£r=10

放大方法

1.均一相液体间的混合 按混合时间数相等放大

NM tb1 N1 tb 2 N2

2.以传热为主搅拌器的放大 (1)叶端速度相等放大 Nr=£r-1 Pr=£r2 Pvr=£r-1 αr= £r(b-1)

N1 N 2

(2)体积功率Pv相等放大 Pr=£3r v r=Nr£r =£1/3 Nr=£r-2/3 αr=£r(4/3b-1) (3)αr相等放大 Pr=£r(3/b-1) Pr=£r(3/b-4/b) Nr=£r(1-2b)/b vr=£r(1-b)/b (4)悬浮程度相等放大 Nr=£r-3/4 Pr=£r11/4 vr=£r1/4 αr=£r(6b/4-1) Pvr=£r-1/4

(4) 按单位体积输入的搅拌功率相等放大

P

v1=P v2

Nr= £r-2/3

αr=£r(4b/3-1)

(5)按单位体积的传热速率不变放大

第七章 搅拌聚合釜的放大

NP 2.07 3.16 Nqd 0.656

若令釜中循环次数为7 1/min,此时的转速为:

N 72Nc 72 7 64.8 r min Nqc D3 0.971 23

取N=65r/min,则

PW

NPN 3D5

2.07

1000

65 60

3

25

84.2kW

PP 1.284.2 101kW PV 101 80 1.26 kW m3

N qc

N qd

1

0.16

T D

2

1

假定单位体积搅拌功率为PV为1.2kW/m3,每分钟循环次数不小 于7次,试计算大型釜操作时的转速、功率、单位体积功等参数。

计算中考虑到水和聚氯乙烯粒子混合物料的密度比水大,因此 假定聚合时搅拌功率PP为搅拌水时功率的1.2倍。计算PV时,用 PP除以釜的公称容积。取釜的装料系数为0.9,聚合液密度为 1090kg/m3,黏度为5.65×10-3Pa·s。

(3)叶端速度增加,转速降低,造成叶端最大剪切速率增加, 釜内平均剪切速率下降。

放大时不能单纯强调形式上的相似,应按照一定的过程对搅拌的特殊 要求(如混合时间、颗粒悬浮程度、流体的流动状态)来选定关键的 混合参数作为放大依据,针对不同的搅拌体系采用不同的放大方法。

1、均一相液体间的混合 此时可按大小釜的混合时间数相等进行放大,即

Vr

V

1 r

3

V

2 r

3

V

1 r

3

Vr1 9

Vr7 9

V 2 9 r

2 1.26

1.59

1.26

1.08

1.72 0.857

从上表可看出,在釜容积放大后,传热面积、排出流量、转速下降了, 而叶端速度增加,这样就产生了如下问题:

第7章生物反应器及其工程放大

工业重要特性 主要应用领域

人事费用高 流速受冲出限制 空压机出口压力 要高 可采用鼓风机 需转子高速旋转 人事费用高 无需通风设备 剪切应力小

需光源

大多数工业生产 污水处理、SCP生产等 有机酸,如柠檬酸生产等

面包酵母等生产 乙酸、酵母等生产 麸曲、酶制剂和麦芽生产等 酒精、啤酒等生产 杂交瘤单克隆抗体、烟草细胞 培养等 微藻等生产

7-1 生物反应器设计基础

1 生物反应器的特点与生物学基础

内容提纲

4

2 生物反应器的分类和结构特点 3 生物反应器中的混合

ห้องสมุดไป่ตู้生物反应器传热

7-1 生物反应器设计基础

生物反应器定义:

生物反应器(Bioreactor)是指任何提供生物活性环境的 制造或工程设备,是有效利用生物反应机能的系统或场所。

生物工业中使用的生物反应器有多种型式,即使在同一行 业中也可能采用不同型式的生物反应器。

基因、细胞代谢和反应器工程水平上多尺度的系统反应,虽 然,不同尺寸的反应器可能只是大小的不同,但是引起的细 胞内的生物反应的种类和速度可能大不相同,因此,达到上 述目的存在一定的挑战。

7-1-1 生物反应器设计特点与生物学基础

4)生物反应器选型与设计的要点 (1)选择适宜的生物催化剂。

7-1-1 生物反应器设计特点与生物学基础

表1 生物反应器的操作特性

反应器类型 pH 温度

控制 控制

批式(通用罐) 如需 如需 连续搅拌罐式 如需 如需 气升式反应器 如需 如需

鼓泡式反应器 自吸式反应器 通风制曲设备 嫌气反应器

动植物细胞用 反应器 光合反应器

如需 如需 难控 如需 如需

如需

如需 如需 如需 如需 如需

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

搅拌反应器放大设计

几何相似放大准则举例

槽容积放大125倍时各混合参数的变化

模试槽 0.019 m3 Pv恒定 D P Pv N Qd V Nd Re Qd 1.0 1.0 1.0 1.0 1.0 1.0 1.0 1.0 5.0 125 1.0 0.34 0.34 1.7 8.5 42.5 工业槽 2.37m3 Qd V恒 定 5.0 3125 25 1.0 1.0 5.0 25.0 125 N d恒定 5.0 25 0.2 0.2 0.2 1.0 5.0 25 Re恒定 5.0 0.2 0.0016 0.04 0.04 0.2 1.0 5.0 参数

10-2 10-1 1 10 102 103 104

12

新 立 式 搅 拌 器

泛能式、最大叶 片式、叶片组合 式 超级叶片式 EKATO 同轴 前进式(AR) 锥螺带(VCR) 扭格子式 复动式 多臂行星式 均质器 真空乳化釜

新 卧 式 搅 拌 器

砂磨机 LIST-AP BIVOLAK SCR HVR CONTERNA 捏和机

LIAS-AP

瑞士LIST全相型

BIVOLAK

(住友重机全相型)

CONTERNA

(德国连续 捏和机)

9

搅拌反应器放大设计

搅拌反应器设计的基础

• 搅拌器的选型原则? • 搅拌反应器的放大准则?

10

搅拌反应器放大设计

搅拌器的分类选型

流动状态 高粘 对 搅拌器型 式 流 循 环 涡轮式 桨式 推进式 折叶开启 涡轮式 布尔马 金式 锚式 螺杆式 螺带式 ○ ○ ○ ○ ○ ○ ○ ○ ○ 1~100 1~50 1~50 1~100 0.5~50 0.5~50 100 100 100

25

搅拌反应器放大设计

非几何相似放大法

不是在放大过程中简单地要求某个混合参数 (如PV、Nd等)恒等便能解决放大问题。

有时要求一个混合参数的某个幂值恒等 可能同时还要求另一个混合参数需大于某个临界值 有时还可能要有第三和第四个需同时满足的条件 更复杂的情况是随反应的进行物料的物性发生变化, 这时放大准则也要相应改变。如在聚合初期与聚合 后期可能需要不同的搅拌转速。

23

搅拌反应器放大设计

对策1:非几何相似放大

几何相似放大法通常仅适合于简单的物理过 程,对于聚合反应这样的复杂过程无能为力。

几何相似仅是简化放大计算的手段,反应器 放大设计完全没有必要被几何相似所制约。

反应器非几何相似放大的实质——使工业反 应器中尽可能多的混合参数与中试相同,从 而能使工业中更好地重复中试的过程结果。

21

搅拌反应器放大设计

“放大问题”的转移

过程结果: 速率、收率、质量 影 响

过程状态: 温度、浓度、传质、剪切

如何实现温度、浓度、传质 和剪切的相同?

22

搅拌反应器放大设计

搅拌反应器放大的实现策略

不同规模反应器中温度、浓度、传质和剪切 率的完全相同实际上是不可能的! 放大技术的主要手法就是千方百计使工业反 应器中的温度、浓度、传质和剪切率这四者 的平均值及其分布与中试反应器相近。 许多场合并非要求工业反应器中重现中试反 应器的所有过程结果,有些反应也并不对上 述四个量都敏感,放大设计就有可能简化。

进一步,反应器放大时可采用一切物理的和化 学的手段,必要时可在一定范围内改变配方。

26

搅拌反应器放大设计

例1:整体流速法(低粘均相)

搅拌 等级 整体 流速

(m/s)

说明

《Chemical Engineering》杂志在1976年发表

1级和2级搅拌适用于要求最低整体流速的工艺过程,2级搅拌的能力为: ①可将液体相对密度差小于0.1的互溶液体混合均匀; ②如果大量的液体的粘度小于其它液体粘度的1/100时,可把互溶液体 混合均匀; ③可使不同批量的液体物料在较长的时间内达到混合; ④可使混合物料表面产生平稳的流动。 3至6级搅拌适用于化工中大多数混合操作,6级搅拌的能力为: ①可将液体相对密度差小于0.6的互溶液体混合均匀; ②如果大量的液体的粘度小于其它液体粘度的1/10000时,可把互溶液 体混合均匀; ③可使小于2%的、沉降速度为0.0102~0.0203 m/s的微量固体悬浮; ④可使粘度较低的液体表面产生小的波动。 7至10级搅拌适用于要求高整体流速的工艺过程,如要求强烈搅拌的反 应器,10级搅拌的能力为: ①可将液体相对密度差小于1.0的互溶液体混合均匀; ②如果大量的液体的粘度小于其它液体粘度的 1/100000时,可把互溶 液体混合均匀; ③可使小于2%的、沉降速度为0.0203~0.0305 m/s的微量固体悬浮; ④可使粘度较低的液体表面产生激烈的湍动。

28

搅拌反应器放大设计

例2:氯乙烯悬浮聚合反应器放大

放大准则: 液液分散,颗粒大小与形态 PV=1~1.2 kW/m3 聚合物分子量(全槽温差小于0.2℃) 循环次数NC大于每分钟7次 反应器高空时产率 有足够的传热能力(内夹套) 复合引发剂,均匀放热

29

搅拌反应器放大设计

搅拌器选型

27

1 2

0.0305 0.0610

3 4 5 6

0.0914 0.112 0.152 0.183

7 8 9 10

0.213 0.244 0.274 0.305

搅拌反应器放大设计

非几何相似放大-整体流速法

对于均相混合搅拌槽,用整体流速的设计法 可以看作最简单的非几何相似放大法。该法 适用于不同尺寸、不同搅拌器(低粘)。 按上表,若要达到6级混合强度,只要整体 流速达到0.183m/s便可。可以使用A310 叶轮,也可使用45°折叶涡轮,甚至可使用 标准盘式涡轮,当然使用不同叶轮其能耗有 很大差别。

15

搅拌反应器放大设计

问题的提出:

3. 几何相似放大的缺陷:

误区:几何相似=动力相似

释:几何相似条件下若Re和Fr都相等,则动力相似。然而,Re = d2 N r / h ,Fr = d N2 /g,除非(h/r)2/(h/r)1=(D2/D1)3/2,否 则不可能Re和Fr同时相等。

单位体积传热面积的下降,反应器内热传导距 离增加 单位体积传质界面的减少(脱挥?),传质路 径增加 仅单一特征混合参数的相同

湍 流 扩 散 ○ ○ ○ ○ ○

○ ○ ○ ○ ○

注:有○者为合用,表元中空白者为不详或不合用。

搅拌反应器放大设计

低粘度

推进式

高粘度

传 统 叶 轮

齿片式 桨式、涡轮式 三叶后掠式 螺带和螺杆式 INTERMIG MIG 锚式、框式 新轴向流叶轮 、

搅拌器的 粘度选型

常见物质的粘度

水:约1mPa· s 低粘乳液:约数 mPa· s 重油:约数十 mPa· s 润滑油:约 0.1Pa· s 蜂蜜:约 1 Pa· s 涂料:约数 Pa· s 油墨:约数十 Pa· s 牙膏:约 50 Pa· s 口香糖:约 100 Pa· s 嵌缝胶:约 千 Pa· s 塑料熔体:近万Pa· s 橡胶混合物:近万Pa· s

0.5~1.1

N d (与Pv等效)

1.1 2 4 3

3 2

5. 使液滴分散的最小转速 N d

3

N d

Nd或N d (Qd/V)

0.24

Pv

0.11

或N d

3

2

14

搅拌反应器放大设计

问题的提出:

1. 反应器选型与设计强烈依赖经验和实 验,对其的优劣很难用理论预测。 2. 逐级放大来以达到搅拌设备被要求的 传质、传热和混合,周期长、耗费大。

20

搅拌反应器放大设计

反应器放大基本准则

rA kC k0 e

n A

E

RT

C

n A

• 影响过程结果的因素有温度、浓度、传质 和剪切率(非均相)四个变量。 • 若工业反应器中每个反应单元的温度、浓 度、传质和所受剪切率与小试或中试一样, 工业反应器的过程结果必然与小试或中试 相近,放大问题就解决了。

×

取不同的放大准则可使过程能耗相差很大,必须予以重视。 保持Qd/V 恒定(即翻转次数恒定)的放大法是最耗能的放大法。 而保持Re恒定,一般不能重现过程结果。 实用的放大法是保持Pv恒定或Nd恒定,或取二者之间。

17

搅拌反应器放大设计

反应器传热能力变化(湍流)

槽径 放大 倍数 3 5 10 r N3 d2恒定 h 0.885 0.836 0.774 r -1/9 Q V 0.295 0.167 0.077 r -10/9 Nd恒定 h 0.693 0.585 0.464 r -1/3 Q V 0.231 0.117 0.046 r -4/3 N 0.81d0.32恒定 h 1.086 1.128 1.189 r0.075 Q V 0.361 0.226 0.119 r-0.925

13

搅拌反应器放大设计

常用的几何相似放大准则

着眼的过程

1. 均一系混合速度 2. 分散相混合速度 3. 对应的流速一定 4. 同一液滴直径 6. 相际传质速度 7. 固液悬浮 8. 溶解速度

放大过程中需保持恒等的量(准则)

(Qd/V) Pv N d

0.33

Pv

0.16

(与N

0.81 0.32

d

等效)

常用的挡板:

5

搅拌反应器放大设计

常用的内冷管:

6

搅拌反应器放大设计

带刮壁机构的导流筒

7

搅拌反应器放大设计

新型 立式 搅拌

最大叶片式 泛能式 叶片组合式 扭格子式 锥螺带 (VCR)

前进式(AR)

EKATO同轴

多臂行星式

真空乳化釜

8

搅拌反应器放大设计

新型卧式搅拌