外文翻译--半固态铝合金(A356)浆料流变成形的充填性能中文版-精品

半固态成形分析

5.易于生产复合材料与新型合金。

金属半固态成形工艺可改善复合材料中非金属材料的漂浮、 偏析以及与基体金属不浸润的技术难题,为复合材料的制备与成 形提供了有利条件。控制固态合金黏度,可以均一地掺入非金属 材料与密度差大的金属材料,生产金属基复合材料与新成分合金。 利用半固态合金的高黏性,在搅拌剪切的过程中加入密度差大的 金属或非金属材料,可以生产其他工艺所不能生产的复合材料。 在生产粒子强化、纤维强化的复合材料方面,半固态成形有着独 特的优越性。半固态成形对复合材料的成形起到很大的推动作用。

关键区别在于?

半固态成形的基本工艺路线

半固态金属浆料具有流变与触变性能,因此有两条线 路,流变成形和触变成形。

流变成形

半固态浆料直接在压力作用下流变成形。

优缺点: 短流程

节能、节材

储存运输困难

触变成形

半固态浆料铸造成锭坯,根据产品尺寸需要下料, 经过二次加热(也叫重熔加热)后,在半固态温 度下压力加工成形,成为触变成形。

• 美国已利用半固态成形生产出许多电器连接元件。半固态 成形电器连接元件与传统的机械加工相比,也具形的特殊成形机理决定了成形产品的良好的内 部组织与整体性能。由于在半固态材料的制备过程中,对合金施 加剪切搅拌作用,可以消除多种缺陷。与传统铸造成形相比,半 固态金属浆料中包含有类球形的固相颗粒,减少了凝固收缩,并 提高了补缩能力,从而减轻或者消除了缩松倾向。同时,半固态 铸造时有一个平滑的液态充模界面,减轻了气体包裹与气泡的产 生,也减轻了成分偏析,提高了材料的致密度、强度以及材料性 能的均匀性。实践证明,半固态铸件内部组织致密,内部气孔、 偏析等缺陷少,组织细小,力学性能提高,或者力学性能相当, 但塑性大大提高。

1.1 金属半固态成形(SSM)的定义

A356铝合金

江苏大学硕士学位论文内生颗粒增强铝基复合材料的组织优化与力学性能研究姓名:许可申请学位级别:硕士专业:材料加工工程指导教师:赵玉涛200705013.2.2A356一Zr(CO。

):体系原位制备复合材料的微观组织图3.2a为A356-Zr(C03)2体系原位反应生成复合材料的SEM组织。

图3.2b为其相应的商倍组织,从图中可以看到,白色颗粒弥散分布于基体中,颗粒呈球形或橄榄形,其颗粒尺寸大部分为3tun~41un,部分小于29m。

经电子探针分析(图3.3),白色颗粒为A13zr和A1203颗粒。

(a)低倍组织(b)高倍组织图3.2A356-Zr(C03h体系原位反应生成复合材料的微观组织Fig.3.2MicrostructureofthecompositesfabdcatedfromA356-Zr(C03hsystem.目Ⅻ㈣Wt%m鳍J●E∞lm喇¥%At%OK4t285424继59724576纠10000t00∞i。

(a)A13Zr相(b)A1203相图3.3A356-Zr(CO,)2体系反应合成复合材料的微观组织中颗粒相分析Fig.3.3AnalysisofparticulatephaseinthecompositessynthesizedinthesystemA356-Zr(C03h图3.4a为A356一Zr(C03)2体系原位反应生成复合材料经[IF深腐蚀试样的微观组织,清楚的显示了复合材料基体A356中的Si相形貌:图3.4b为其相应的高倍组织。

由图可见,原位反应所得复合材料中的共晶Si相仍以针状形态存在。

(a)低倍组织(b)高倍组织图3.4A356-Zr(C03)2体系原位合成复合材料的基体A356中Si相形貌(SEM,深腐蚀试样)Fig.3.4MorphologiesofSiintheA356matrixofthecompositessynthesizedfromA356-Zr(C03)2system(SEM,deep-etchedsample).3.3A356-K:ZrF6体系原位制备复合材料的微结构3.3.1^356-g。

A356铝合金半固态压铸模设计

A356铝合金半固态压铸模设计发布时间:2021-11-12T03:05:32.346Z 来源:《防护工程》2021年23期作者:林润琛[导读] 降低了腐蚀速度,使其具有良好的耐腐蚀性;该合金塑性好,易于加工成型。

广州德志金属制品有限公司广东广州 511462摘要:减速器是一种用途广泛、技术成熟的减速传动装置,主要由封闭在减速器箱体中的传动齿轮、传动轴、轴承、密封圈等组成,常用于发动机或电动马达与动力工作的机械结构之间,起到减速、调速和传输动力的作用。

随着对现代机械设备的技术要求提高,对减速器的强度和性能要求也越来越高,现阐述一种减速器箱盖的半固态压铸模设计。

关键词:减速器箱盖;半固态压铸;镶件套1确定铸件材料和压铸成型方法根据减速器箱盖壁厚较厚的特点及其内部无孔洞要求,选用A356铝合金材料成型。

A356铝合金是典型的Al-Si-Mg系三元合金,其熔点低、密度小,比强度和比刚度高,耐蚀性、耐候性好。

该合金会在表面形成一层致密的氧化膜,使其表面性能较好,且氧化膜隔绝了氧气及其他一些腐蚀剂与内部基体的接触,降低了腐蚀速度,使其具有良好的耐腐蚀性;该合金塑性好,易于加工成型。

壁厚在2~4mm的铸件适合采用高压压铸成型,如果铸件平均壁厚≥5mm,采用高压压铸成型容易出现型腔内部卷气或增压补缩困难,导致铸件出现砂孔、气孔、缩孔等缺陷。

搅拌型半固态压铸主要是指半固态金属浆处于固态和液态之间,既具有初生固相,也含有非晶形态,依然具备良好的流变特性以实现铸件的成型。

半固态压铸与液态压铸相比,具有的优点:(1)比液态金属更低的热含量,可以提高铸件成型速度,减轻金属液对成型装置的热冲击,延长模具使用寿命,还可成型高熔点铸件;(2)黏度比液态金属高,在成型中半固态合金流体不易喷溅,减轻了合金流体的氧化,提高了成型件的致密性,成型件可以热处理强化,力学性能比液态合金成型件高。

采用搅拌金属液的方法,有利于成型产品。

2分析进料方案减速器箱盖为圆盘类型的壁厚结构件,具有装配和内部无铸孔的要求,所以排除普通压铸,选择搅拌型半固态压铸成型。

谢水生教授的半固态成形技术概述讲解

缺陷少,晶粒细小 • 力学性能高,可接近或达到锻件的性能 • SSM铸件凝固收缩小,尺寸精度高,能近净成形 • 节约能源。 • SSM凝固时间缩短,也有利于提高生产率

几种加工方法性能和特点的比较

零件毛坯的加工成本

重力铸造 压力铸造

半固态

很快意识到---这一特征具有潜在的利用价值

半固态加工技术、压力铸造和 液态模锻的比较

目的---共同的 获得高质量、高強度、高精度金属零件毛坯

方法---有差异 压力铸造--- 凝固过程中施加压力 液态模锻--- 提高模锻温度,充形性好 半固态加工----金属在凝固过程中, 进行剧烈搅拌或控制凝固过程。 將凝固过程中形成的枝晶打碎 或完全抑制枝晶的生长 然后直接進行流变铸造或制备半固态坯锭

制备半固态金属浆料的方法

• 械搅拌法 • 电磁搅拌法 • 近液相线铸造法 • 应变诱发熔化激活法 • 溅射沉积法 • 紊流效应法 •等

目前工业中应用最多的是电磁搅拌法

几种制备半固态金属浆料方法

械搅拌法

不同的电磁搅拌方式示意图

(a)垂直式

(b)水平式

SCR法—单辊剪切制备法

几种流变成形的方法 (Rheoforming)

不同加工方法下的材料力学性能

合金及状态

6061 铝合金(T6 态) 流变铸造锭 触变成形(模温 450C) 触变成形(模温 500C) 压力铸造

2024 铝合金 触变成形 压力铸造 锻造

屈服应力(MPa) 抗拉强度(MPa)

207

165

214

152

252

172

252

200

464

347

半固态加工及其在铝镁合金中的应用

1.引言我国的铸造业有着悠久的历史,随着铸造技术的发展以及对铸造品品质的更高要求, 传统的铸造方式表现出了在环保和轻量化等方面的不足, 这就要求我们采取更为先进的铸造技术。

为满足新的铸造要求, 半固态铸造应运而生, 并且因为其表现出来的更为高效、更加节能以及更高品质等特性, 得到了广泛的认可和关注。

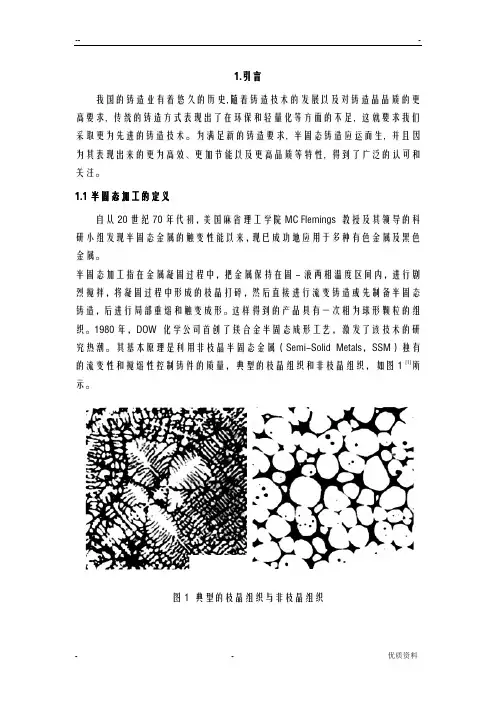

1.1半固态加工的定义自从20世纪70年代初,美国麻省理工学院MC Flemings 教授及其领导的科研小组发现半固态金属的触变性能以来,现已成功地应用于多种有色金属及黑色金属。

半固态加工指在金属凝固过程中,把金属保持在固-液两相温度区间内,进行剧烈搅拌,将凝固过程中形成的枝晶打碎,然后直接进行流变铸造或先制备半固态铸造,后进行局部重熔和触变成形。

这样得到的产品具有一次相为球形颗粒的组织。

1980年,DOW 化学公司首创了镁合金半固态成形工艺,激发了该技术的研究热潮。

其基本原理是利用非枝晶半固态金属(Semi-Solid Metals,SSM)独有的流变性和搅熔性控制铸件的质量,典型的枝晶组织和非枝晶组织,如图1 [1]所示。

图1 典型的枝晶组织与非枝晶组织1.2 半固态加工工艺半固态加工工艺分两种:流变铸造和触变成形。

流变铸造(Rheocasting)是麻省理工学院的研究人员于1972年提出的一种制备方法,它是将液态金属一边搅拌一边冷却至固液两相共存区,而后将此半固态黏奖浆直接传送至冷室压铸机铸造成工件,亦称搅动铸造(Stir Casting),如图2所示。

由于半固态金属浆液的保存和输送不方便,该成形方法实际投入应用的较少。

触变铸造(Thixocasting),它是将经搅拌等工艺获得的具有非枝晶组织的半固态坯料冷却凝固后,制成所需要的尺寸,重新加热到半固态温度,然后进行压铸或挤压成形,如图2[1]所示。

由于半固态金属坯料的加热、输送很方便,并且成形过程容易控制,便于实现自动化,因此触变铸造是当今半固态铸造的主要工艺方式。

A356铝合金及性能研究

A356铝合金的组织及性能研究目录摘要错误!未指定书签。

错误!未指定书签。

1 绪论错误!未指定书签。

1.1 引言错误!未指定书签。

1.2 铝及其合金概述错误!未指定书签。

1.3 热处理工艺错误!未指定书签。

1.4 A356铝合金研究现状错误!未指定书签。

1.5 主要内容错误!未指定书签。

2 实验方法及过程错误!未指定书签。

2.1 合金成分错误!未指定书签。

2.2 试样制备和热处理方法错误!未指定书签。

2.2.1 试样切割.......................... 错误!未指定书签。

2.2.2 热处理............................ 错误!未指定书签。

2.3 金相观察错误!未指定书签。

2.3.1 金相试样的制备错误!未指定书签。

2.3.2 金相观察错误!未指定书签。

2.4 力学性能的测试错误!未指定书签。

2.4.1 硬度测试错误!未指定书签。

2.4.2 拉伸性能测试错误!未指定书签。

3 实验结果及分析错误!未指定书签。

3.1 金相组织观察结果错误!未指定书签。

3.1.1 热处理前的微观组织错误!未指定书签。

3.1.2 热处理后的微观组织错误!未指定书签。

3.2 力学性能分析错误!未指定书签。

3.2.1 表面硬度错误!未指定书签。

3.2.2 拉伸性能错误!未指定书签。

4 结论错误!未指定书签。

致谢错误!未指定书签。

参考文献错误!未指定书签。

百色学院本科毕业论文(设计)诚信保证书错误!未指定书签。

错误!未定义书签。

摘要:对A356铝合金分别进行金相观察和力学试验,研究其微观组织及性能,同时探讨热处理方式对A356铝合金组织及性能的影响,结果发现枝状晶比较粗大,分布松散,表面硬度、抗拉强度和屈服强度都较低,塑性较好。

经一定热处理后,粗大共晶硅熔断形成分布均匀、趋于球化的细小颗粒,除了塑性有所降低外,其他力学性能都有了显著提高。

最佳热处理工艺为(560℃+6h)固溶+(180℃+4h)人工时效。

2-半固态成形

半固态成形工艺

流变成形

(a)连续搅拌制备 半固态浆料, (b)浆料被送入压 室, (c)压射成型, (d)压铸件 区别:1)多一个加热 工艺 2)运输方便

触变成型

a)连续搅拌制备半 固态浆料, (b)半固态浆料凝固 成坯料, (c)坯料切分 (d)坯料半固态重熔 加热 (e)坯料被送入射室 (f)压射成型 (g)压铸件

铝合金汽车制动总泵壳毛坯

左变为半固态铸造,右边为金属型铸造

半固态铝合金制造的汽车后悬挂架

半固态铝合金铸造的汽车制冷压缩机壳毛坯

半固态铝合金汽车零件毛坯

半固态铝合金汽车零件毛坯

半固态铝合金汽车零件毛坯

计算机类半固态铝合金成形零件

半固态铝合金汽车制动总泵壳毛坯

半固态铝合金铸造比例阀毛坯

半固态成形

半固态

1. 半固态的流变性 搅拌 枝晶断裂,晶体 变园,变小

树枝晶

圆形或半圆形的初晶 表观粘度减低

表 观 粘 度

剪切时间 恒温下二种物体的表观和剪切 时间的关系

• 半固态:随剪切时间的 延长,表观粘度下降至 一常数(液体性质-变 形容易),这个现象称 为剪切稀释效应;停止 剪切,表观粘度逐渐上 升(当固相占到一定比 例时可保持形状不会流 动-固体性质)。 • 牛顿体的粘度与剪切速 度,与剪切时间无关;

间歇式机械搅拌装置示意图

连续式机械搅拌装置示意图

电磁搅拌方法示意图

半固态铝合金坯料水平连铸机

80mm电磁搅拌连铸半固态铝合金 坯料 北京科技大学

3英寸的半固态铝合金坯料

应变激活工艺生产的军用航天器中的一种 小型电器连接零件

半固态射铸(Thixomolding)工艺示意图

双螺旋流变射注技术原理图

a356 t6材料标准

a356 t6材料标准A356是一种铝合金材料,属于美国铝合金协会(AAA)所制定的标准。

它具有优异的机械性能和工艺性能,被广泛应用于航天航空、汽车、船舶、机械设备、电子产品等领域。

本文将介绍A356材料的化学成分、物理性能、热处理工艺以及应用领域等方面的信息。

首先,A356材料的化学成分主要包括铝(AL)、硅(Si)、铜(Cu)和镁(Mg)等元素。

其中,铜能够提高合金的强度和硬度,镁能够提高其耐侵蚀性和韧性,而硅则能够提高合金的流动性和耐蚀性。

此外,A356材料还包含一些微量元素,如锰(Mn)、铬(Cr)、锌(Zn)等。

这些元素的含量的变化可以根据具体的应用需求进行调整。

其次,A356材料具有良好的物理性能。

它的密度较小,为2.63g/cm³,比铁和钢的密度要小很多。

然而,尽管密度较小,但A356仍能够具有较高的强度和硬度。

它的拉伸强度为310 MPa,屈服强度为210 MPa,硬度为75 HB。

同时,A356具有良好的耐磨性、耐腐蚀性和耐高温性能,适用于在恶劣条件下使用。

此外,A356材料还可以进行多种热处理工艺,以进一步提高其性能。

常用的热处理方式包括退火、固溶处理和时效处理。

退火处理可以改善合金的可加工性和抗刮擦性,进行固溶处理可以提高合金的强度和热稳定性,时效处理则能够增加合金的硬度和耐腐蚀性。

通过选择不同的热处理工艺,可以将A356材料的性能调整到最佳状态。

最后,A356材料具有广泛的应用领域。

在航天航空领域,它被用于制造飞机结构件、发动机零件、制动系统等;在汽车制造领域,它被用于制造车身结构、发动机部件、底盘零件等;在船舶制造领域,它被用于制造船体结构、机器设备等。

此外,A356材料还被广泛应用于电子产品、建筑、家具等领域。

总之,A356是一种优异的铝合金材料,具有良好的机械性能和工艺性能。

它的化学成分经过精确控制,可以根据不同应用的需求进行调整。

同时,它的物理性能优越,经过适当的热处理工艺,性能可以进一步提高。

半固态成形

日本在20世纪80年代后期就组成了半固志成形公司, Speed Star Wheel公司已应用半固态成形技术牛产铝台金轮 毂。Rheotech公司包括了14个钢铁企业和4个有色金属公司, 从1988年到1994年共投资30亿日元进行开发研究半固态成形 技术。日本制钢所已批量生产镁合金半固态触变铸造机,可 以铸造壁厚为0.5mm的零件,据报道该公司已为全球制造了 100台。另外,日本宇部公司设计制造的新型流变铸造机既 可以进行半固态模锻,又可以进行触变铸造与流变铸造,该 机已出售给奥地利,在2000年投产。

(3)工艺参数控制严格,不利于实现工业生产。

由于半固态成形对固相率控制严格,这就要求温度及冷 却条件等因素控制在较小的波动范围内,这样对于工业生产 的实现提出了更高的要求。同时,利用机械搅拌制备高固相 率的半固态材料比较困难。另外,二次(重熔)加热技术是 半固态成形技术中一个重要的技术环节,在二次加热过程中 要求加热速度较快才能达到理想的效果,这样就对设备提出 了更高的要求。因此,在工业生产中某个参数稍有波动,或 者操作工人的疏忽等,都会对成形工艺有重大影响。因此, 不但技术条件要求严格,而且对操作者的素质提出了更高的 要求对操作者的素质一套严格的控制系统,并对工人的素质 进行提高,才能较好地实现工业化生产。

2. 成形性能好,可实现短流程生产。

半固态材料流动性能与变形性能良好,经过强烈搅拌的固相 分数为40% - 60%的半固态金属的表观黏度在0.1-10Pa.s之间,与 黄油(0.1 Pa.s)、甘油(l Pa.s)及蜂蜜( 10 Pa.s)的表观黏度相当,仅 比水或者液态金属的黏度高出2-4个数量级,表现出很好的流动 性。与固态成形相比,半固态金属中存在液相组元,塑性变形机 理不同于固态塑性成形。塑性变形主要是由于晶粒之间的旋转和 相对滑移引起的,液相起到“润滑”作用,金属流动阻力显著降 低,复杂的零件也可用很少的工步成形。由于半固态合金材料具 有特殊的流变性能,易于加工成形,半固态铸造直接可以生产出 精度较高的产品。与传统生产方法相比,半固态成形可实现近终 形生产,提高了生产率、节约了原材料。与常规金属模铸造相比, 半固态成形汽车零件生产率与成材率高的特点尤为突出。

半固态压铸件ADC12铝合金的可行性毕业论文外文翻译

文摘研究半固态压铸件ADC12铝合金的可行性。

已经确定活塞速度受壁厚和固态粒度缺陷的影响。

研究表明缺陷是由缩松引起的。

在实验中,采用的是半固态浆料制备半固态gas-induced(GISS)的技术。

然后,液态金属被转移到压铸模具之中,模具和套筒温度分别保持在180 C和250 C结果表明,GISS制作的压铸模具松孔较小没有气泡微观结构均匀。

实验结果表明并可以推论,GISS是可行的,适用于ADC12铝压铸过程。

另外GISS可以改进性能比如减少孔隙度和增加组织均匀性。

关键词:ADC12铝合金;半固态压铸;气体引起的半固态(GISS); 流变铸造第1章在电子、航天、和建筑领域。

多年来一直使用铝制部件这些部件通常使用高压压铸过程大量生产。

压铸过程的优点在于实现了如生产效率高和生产小且复杂的工件压铸过程包括将铝液在高压下注入到一个模具型腔中。

金属液灌到模具型腔中,导致金属反应和铸造的过程中产生气孔。

因此,最终的结构部分充满气泡和氧化物夹杂。

此外,压铸件通常不能进行加工,由于这些缺陷的产生要进行阳极氧化、焊接、热处理,[1-4]。

来提高的压铸过程质量和性能因此在这里介绍了半固态金属技术。

大量的半固态压铸的研究报道,使用半固态压铸有助于改善产品性能和提高质量的压铸零件[5-7]。

半固态金属加工过程使用流变路线可以提供更高粘度的液体与更高的粘度, 能够获得更少的湍流流动,这有助于减少空气孔隙度和氧化物夹杂在模具填充[5-7]。

此外,流变过程可以很容易被应用于传统的压铸模具的生产过程,只需要少量修改便可使效率提高[8]。

许多研究显示成功的半固态压铸与流变过程[7-12]。

然而,大多数的工作已经使用了A356,A357,ADC10铝合金。

尽管ADC12现已广泛用于压铸行业,但是还没有完整的研究的半固态成形铝合金已发表。

ADC12铝合金的好处是具有良好的流动性优秀的铸造性能和高机械性能。

不会导致气孔缺陷,通常也不会因为在高温下进行表面热处理而引起起泡和毛孔扩张[13-14]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

半固态铝合金(A356)浆料流变成形的充填性能Yuelong Bail.1,2, Weimin Mao1, Son& Gao1, Guoxing Tang1, and Jun Xu21 材料科学与工程学院. 北京科技大学, 北京100083.2 国家有色金属材料合成工程研究中心。

有色金属材料总研究所,北京 100088摘要:许多流变成形方法研究了浆料温度、注浆压力和活塞速度对半固态A356合金的流变成形性能的影响。

结果表明,半固态A356铝合金的浆料温度对充填性能有非常巨大的影响;浆料温度越高,充填性能越好,并且流变成形的合适浆料温度是在585-595°C范围之内。

注浆压力也对充填性能有非常巨大的影响,并且当它处在15-25MPa的范围之内时适合流变成形。

活塞速度也对充填性能有非常巨大的影响,并且当活塞速度在0.07-0.12m/s范围内时适合流变成形。

由电磁搅拌的低过热度浇注准备的浆料的充填性能是非常好的,并且流变成形压铸中的微结构分布是均匀的,这种情况有利于高质量压铸。

Key words: A356铝合金;流变成形;充填性能;半固态1 引言自从1970s麻省理工学院的弗莱明斯发展了半固态金属成型以来,它已经了吸引了海外和国内相当大的注意力。

一些专家学者已经对这些技术的理论基础和应用进行了研究。

又经过30多年的发展,这些理论和应用研究已经成功应用于制造各种各样的汽车和飞机零部件[1-3]。

但是,发展到现在,只有触变成形技术已经应用到商业生产,但是这种商业生产规模非常小。

这主要是因为半固态浆料的准备代价和二次加热的能量消耗越来越大,并且坯、浇注系统和不合格铸件之间的循环是困难的。

当与触变成形技术对比发现,半固态金属的流变成形技术有几个优点,例如过程明显变短,浇注系统和废弃铸件之间的循环变得容易,生产代价低等。

因此,流变成形技术现在已经成为最重要的研究课题之一[4-9]。

短时间内的电磁搅拌的低过热度浇注(LSPWES) 是一种准备半固态合金浆料的新方法[10-11],与高功率电磁搅拌得到的半固态合金坯相比,它只需要更低的能量消耗[12-13];并且其过程控制明显方便[14],其浆料微结构优于液相线压铸技术得到的浆料结构。

因此,LSPWES 可以作为一种新的半固态流变成形过程的关键技术[15]。

在本文研究中,研究了由LSPWES方法得到的半固态A356合金浆料的充填性能,其研究结果对改进的流变成形技术的发展非常有用。

2 试验试验中使用的原材料是商用的A356铝合金。

它的成分是7.49wt%的硅、0.46wt%的镁、0.16wt%的铁和91.89wt%的铝。

液体温度和固体温度分别大约是615和555℃。

在这些试验中,A356合金的浆料首先由电磁搅拌的低过热度浇注得到,然后浆料在一个感应加热器中经受长时间的热处理。

长时间的热处理过程之后,浆料最后被快速传送到压铸机器的压射室而成形。

为了研究上面得到的浆料的流变成形充填性能,采用了带有1300mm×10mm ×3mm螺旋形谐振器的压模。

压模和其横截面示意图如图1。

流变成形的试样长度可能作为评估浆料温度、注浆压力和活塞速度对充填性能的影响的标准。

在这些试验中采用的浆料温度在585-595℃范围内;注浆压力在5-25 MPa范围内;活塞速度处在0.024 -0.072m/s之间。

预热压模和压射室得温度分别是120和300℃。

3 结论3.1 浆料温度对充填性能的影响在这里,浆料温度是指浆料被传送到压射室时的温度。

试验说明浆料温度对半固态A356铝合金浆料的充填性能有非常大的影响。

在不同温度下的流变成形螺旋形试样的充填长度所图2所示 ,其中活塞速度是0.072 m/s 。

图2浆料温度对半固态A356铝合金浆料的充填性能的影响从图2可以看出,当注浆压力为10、15、 或者 20 MPa 时,随着浆料温度的增高,充填长度的变化趋势是相似的,并且随着浆料温度的增高充填长度增长的趋势是明显的。

即随着浆料温度的增高,半固态A356铝合金浆料的充填性能逐渐变好。

这是因为随着浆料温度的增高,固相率和表观粘度降低。

因此,当谐振器中的浆料流和充填长度增加时,充填阻力变小。

另一方面, 由越高温度产生的浆料的凝固时间将越长,并且充填时间也会更长。

因而,浆料温度越高,凝固时间越长,而充填性能越好。

但是,如果浆料温度相对比较高,那么可能会造成湍流和气体运移。

因此,必须采纳确保非常紧密充填的适当浆料温度。

从图2还可以看出,由电磁搅拌的低过热度浇注得到的浆料的充填性能非常好。

甚至当浆料温度和重加热压模温度分别是585和120℃,充填长度仍然可以达到100mm ,这说明了3mm 厚10mm 长的铸件具有好的充填性能。

如果浆料温度继续增加到595℃,充填长度将高达180mm 之多,并且在180-270 mm 范围之内。

即,当成形温度和注浆压力分别为595℃和 20 MPa 时,充填长度将增加到270mm 。

因而,任何复杂的模槽的完全充填可以通过适当地调节浆料温度和注浆压力而得到保证。

3.2 注浆压力对充填性能的影响成形温度/℃充填长度/mm注浆压力是施加在压射室里的半固态A356铝合金浆料上的静态压力。

在流变成形过程中,它也是一个重要的参数,并且注浆压力对处在不同注浆压力条件下的螺旋形压铸件的充填长度的影响如图3所示,图中浆料温度是585°C 。

图3 注浆压力对充填性能的影响 从图3可以看出,当注浆压力越小时,充填长度越短;但是,当注浆压力增加时,充填长度将增加。

例如,当注浆压力是5MPa 和活塞速度是0.048m/s 时,充填长度仅是71mm ,这说明充填性能不好。

但是,当注浆压力增加到15MPa ,充填长度将高达110 mm ,这说明充填性能比较好。

而且,如果注浆压力增加到15MPa 以上,充填长度也明显增加,将高达到120- 190 mm 。

随着注浆压力的增加,充填长度的变化趋势可以得到如下解释:当注浆压力越低时,充填能量不足够克服浆料的流阻力,因此,充填长度越短;如果注浆压力增加,浆料将获得较大的能量用来克服浆料的流阻力。

但是,如果注浆压力非常高,并且达到临界值,那么谐振器中的空气不能立即排出,并且由于不利高温,充填长度将降低,并且也可能会造成湍流[1-3];因而,如果要预防湍流,必须选择增高的注浆压力。

从图3还可以看出,当注浆压力增加,如果活塞速度也同时增加,充填长度将增加。

例如,当活塞速度是0.096 m/s ,如果注浆压力增加到25MPa ,充填长度将高达240 mm, 更确切地说,充填性能相当好。

主要原因可能是较高的充填速度减少浆料的散热,并且充填速度越高,浆料凝固之间流动的时间越长。

因此,充填性能将非常好。

图3中的结果显示,如果压模的排气比较好并且湍流不会出现,注浆压力越高,充填性能越好,并且由电磁搅拌的低过热度浇注得到的浆料的充填性能也非常好。

3.3 活塞速度对充填性能的影响活塞速度是充填浆料时活塞向前移动的速度。

在流变成形过程中,它也是一个重要的参数。

图4显示了活塞速度对充填长度的影响,其中浆料温度是585°C 。

充填长度/mm 注浆压力/MPa图4 活塞速度对充填性能的影响从图4可以看出,随着活塞速度的增加,充填长度增加。

当注浆压力是10 MPa 和活塞速度是0.024 m/s 时,充填长度仅有70mm ,这说明这种状态下充填性能比较差。

如果活塞速度增加到0.072m/s ,并且注浆压力也是10 MPa 时,充填长度增加并高达100 mm 。

但是,如果活塞速度增加到0.12 m/s ,充填长度增加并达到140 mm ,这显示此时充填性能较好。

随着活塞速度的增加,浆料充填速度增加,同时在相同模槽里的充填时间缩短;散热也减少,以至于流动的浆料的温度比较高。

结果显示,浆料的表观粘度将降低,并且浆料流性能也会比较好;因而,最后充填长度逐渐变长。

从图4还可以看出,如果注浆压力增加,活塞速度也同时增加,充填长度将明显增加。

例如,当注浆压力是20MPa 和活塞速度是0.024m/s 时,充填长度仅有105mm, 但是如果活塞速度增加到0.12 m/s ,充填长度将增加到180 mm ,这显示这种条件下有好的充填性能。

因而,当注浆压力是15 MPa 以上,并且活塞速度是0.096 m/s 以上时,有利于形成好的充填性能。

随着活塞速度的增加,充填长度的变化趋势也显示由电磁搅拌的低过热度浇注得到的浆料的充填性能也非常好。

3.4 微结构分布为了得到各向同性的、好的机械性能,在半固态金属成形过程中,要求微结构分布是均匀的,即球形a-A1晶粒在压铸件中呈均匀分布。

图5显示了冶金学上的切割点。

图6给出A 、B 和 C 点处的中心微结构和外围微结构。

从图6可以看出,不管是在A 、B 、或者C 点,中心处的球形a-A1晶粒都非常均匀。

但是,外围的球形a-A1晶粒比中心的小不了多少,并且没有发现明显的微结构分离,这表明半固态浆料充填是稳定的。

它也说明由电磁搅拌的低过热度浇注得到的浆料适合流变成形过程,这将为打下一个坚实的基础压铸件具有高质量和好的机械性能。

充填长度/mm 活塞速度/℃4 结论(1)半固态A356铝合金的浆料温度对充填性能有重要的影响;浆料温度越高,充填性能越好,并且流变成形合适的浆料温度是在585-595°C 范围内。

(2)注浆压力对充填性能有非常大的影响,并且当注浆压力在15-25 MPa 范围时,适合流变成形。

(3)活塞速度对充填性能有非常大的影响,并且当活塞速度在0.072-0.12m/s 范围内时,适合rheo-filling 。

(4)由电磁搅拌的低过热度浇注得到的浆料的充填性能也非常好,并且在rheo-formed 的压铸件中的微结构分布是均匀的,这有利于形成高质量的压铸件。

参考文献[1] M.C. Flemings, Behavior of metal alloys in the semi-solid state, Metall. Trans.. 22A(1991), No.5, p.957.[2] M.C. Flemings, R.G. hek, and K.P. Young, Rheocasting. Mater. Sci. Eng., 25( 1976), p.103.[3] W.M. Mao, Semi-solid Metal Process (in Chmese), China Machine Press, Beijing, 2004, p.5,[4] T. Kaneuchi, R. Shibata, and M. Ozawa, Development of new semi-solid metal casting process for automotive suspension parts, [in] Proceedings of the 7th International Conference on Semi-Solid Processing of Alloys and Compositions, Tsukuba. 2002, p. 145.[5] N. Wang and K.K. Wang, A study of rheomolded parts of No.2 die casting alloy at semi-solid state, [in] Proceedings of the 5th International Conference on Semi-Solid Processing of Alloys and Compositions, Golden. Colorado, 1998, p.521.[6] Z. Fan, S. Ji, and M.J. Bevis, Twin-screw rheomolding a new semi-solid processing technology, [in] Proceedings of the 6th International Conference on Semi-Solid Processing of Alloys and Compositions, Turin, 2000, p.61.[7] R. Potzinger, H. Kaufmann, and P.J. Uggowitzer, Magnesium new rheocasting a novel approach to high quality magnesium-castings, [in] Proceedings of the 6th International 图6 从半固态充填片中得到的金相试样切割面的微结构(a )A 点中心;(b )A 点外围;(c )B 点中心;(d )B 点外围;(e )C 点中心;(f )C 点外围。