薄板坯连铸用浸入式水口的性能与使用

浸入式水口快速更换技术在板坯铸机上的应用

时, 准备 工作 量 大 、 作 难 度 大 , 稍 有 不 慎 操 且

易引 起 浇注 中 断 ; 时 , 繁 对 接 中 包 , 会 同 频 还 带来 耐 材 消耗 高 、 坯 切 头 尾 增 多 、 人 劳 动 铸 准备住 下 水 口

7 气缸 伸 缩 杆 一

量 及 金 属 收得 率 , 多增 效 益 。

2 工 作 原 理 及 设 备 耐 材 组 成

2 1 工 作 原理 .

水 口快 换 技术 是 通 过 定 位 在 中 间包 底 部 的更 换 机 构 进 行 的 ( 意 图见 图 1 。 当 需 要 示 )

水左 右 , 其 它 耐 材 寿 命 不 同步 , 重 限制 了 与 严 中 间包 包 龄 的提 高 . 实 现 多炉 连 浇 , 为 只好 采

34 同时 将 拉 速 降 至 0 6 0 7 / i, 关 . . .m rn 点 a

塞棒瞬间按 下 动力箱 控制按钮 , 新水 口置 待

于浇 注 位 后 , 开 动 力 箱 按 钮 。 松 3 5 调 整 拉 速 至 正 常拉 速 。 . 3 6 取 出 旧水 口 , 上 安 全板 。 . 装

注 : 水 口 支 敬 一 栏 中 括 号 内 效 为 本 组 第 几 炉 换 水 口 炉 数 抉

4 应 用 情 况

4 1 试 验 过 程 情 况 .

② 浸 入 式 水 口更 换期 间 , 停 浇 , 提升 未 未 中 间 包 , 晶 器 钢 水 液 面未 波 动 , 口更 换处 结 水 的铸 坯 元 重 接疲 品 ; ③ 上 滑 板 处 的 封 正 常 , 对 中包 钢水 经

碳质 滑板 及 下 水 口、 铝 质 安 全 板 及 功 能 板 、 高 铬 刚玉 高 强 度 泥料 和 硅 酸 铝 质 隔 热 垫 及 保 温

薄板坯连铸机浸入式水口失效的判断与分析

本体 渣线部位 的温度 控制在 1 0 0℃一 5 0 110℃, 保证

化 良好. 自由表面不存 在凝 固的问题 , 保持结 晶 在 并 器钢液面波动不大。 温度场分 布均匀 。

裂纹漏 钢等事故 的发 生【 l 】 。另外 , 到浇铸后期时 , 流 偏

会导致 S N头部单侧侵蚀掉 , E 严重 时直接 导致停 浇的

发生 。

造 成 S N偏 流 是 由于 S N本 身 的尺 寸 误差 过 E E 大, 或是 由于开浇前 的对 中不好或钢水 中含有大量夹 杂物在浇注过程 中 S N出钢孔一侧被堵 塞所致 。 E

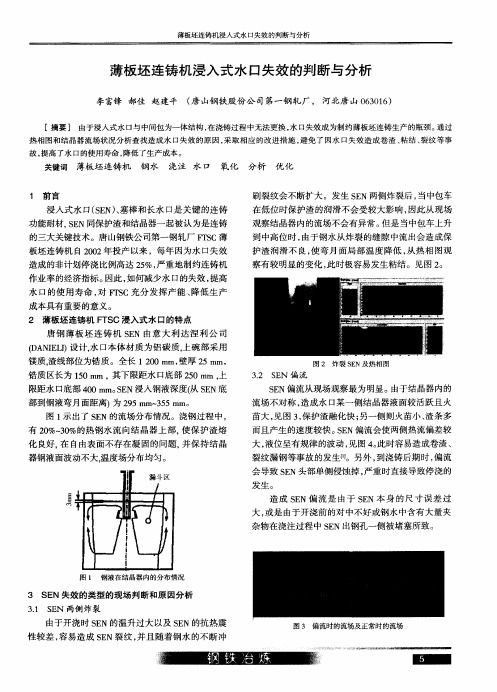

图 1 钢液在结 晶器 内的分布情况

3 S N 失效 的 类型 的 现 场 判 断 和 原 因分 析 E

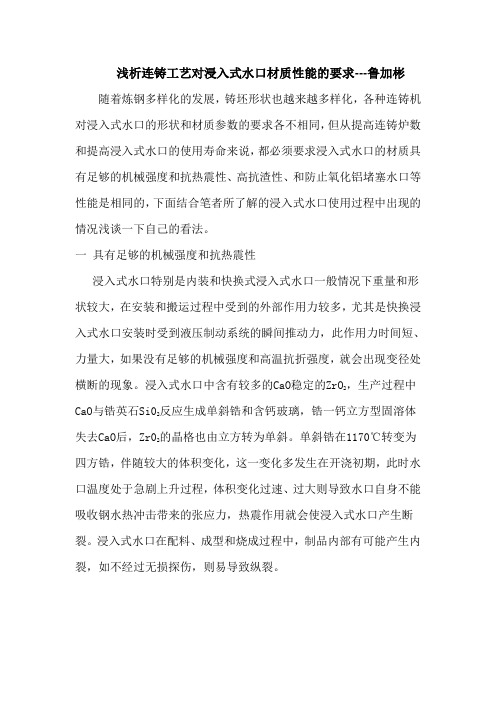

31 S N 两侧 炸裂 . E

由于开浇 时 S N的温 升过大 以及 S N的抗热震 E E

图 3 偏流时 的流场及正常时 的流场

性较差 , 易造成 S N裂纹 , 容 E 并且 随着钢水 的不断 冲

部到钢液弯月面距 离1 2 5m ~ 5 m。 为 9 m 35m 图 1 出了 S N的流场分布情况 。浇钢过程 中, 示 E 有 2 %~ 0 0 3 %的热钢 水流 向结 晶器上 部, 使保 护渣 熔

图 2 炸 裂 S N及 热 相 图 E

32 S N 偏 流 . E

S N偏流从 现场 观察最为明显 。 E 由于结晶器 内的 流场不对 称 , 造成水 口某 一侧结 晶器液面较活跃且 火 苗大 , 图 3 保护渣融化快 ; 见 , 另一侧则火 苗小 、 条多 渣 而且产生 的速度 较快。 E S N偏流会使两侧 热流偏 差较 大, 液位呈有规律 的波动 , 见图 4 此时容 易造成卷渣 、 。

薄板坯连铸浸入式水口SEN国产化及技术改进

薄板坯连铸浸入式水口SEN国产化及技术改进薄板坯连铸结晶器的薄规格限制只能使用薄壁水口,因此提高中间包水口(SEN)寿命是提高中间包连浇炉数的关键环节。

热试初期使用维苏威生产的水口,到2023年下半年,随着连浇炉数的增加,水口穿孔、断裂现象频繁,严峻影响薄板坯连铸机的正常生产。

于是我们分别和鞍山巨业集团、洛阳耐火材科讨论院、R黑崎、青岛正望、河南西保、无锡南方等国内外知名的水口生产厂家及讨论机构合作,进行长寿命水口的技术讨论工作。

A浸入式水口损坏缘由唐钢薄板坯连铸机浸入式水口存在的问题主要表现在以下三个方面:(1)浸入式水口外形简单,很难保证应力匀称分布。

而且浸入式水口的烘烤温度不高,致使浸入式水口在使用过程中常常发生由于抗热震性能不佳而消失纵裂现象,尤其是浸入式水口的渣线部位,维苏威采纳了单层材料,锆环本身虽然抗侵蚀性强,但热震稳定性差,简单发生纵裂现象,严峻时消失渣线部位局部断裂。

(2)本体与渣线的接合部位在使用过程中消失横裂或穿孔现象。

(3)发生粘结拉速回零时,由于结晶器内钢水快速凝固,致使坯壳与浸入式水口下部局部粘连。

当连铸机恢复浇注时,由于浸入式水口下部本体高温强度不够,造成浸入式水口被拉断。

B技术方案唐钢FTSC薄板坯连铸用浸入式水口外形扁平、不规章,采纳射吸式烘烤炉烘烤,烘烤效果不如CSP薄板坯连铸使用烧嘴的烘烤效果,对产品的热震稳定性提出了苛刻的要求。

通常,提高含碳耐火材料热震稳定性的常规方案有:(1)转变材料配比,增加石英、石墨等热传导率高的材料的含量,使之在其他条件不变的状况下,材料本身具有较优良的热震稳定性。

但高的碳含量及石英含量会使材料本身的高温强度、抗氯化性等性能降低,影响浸入式水口的使用。

(2)改善浸入式水口使用前的烘烤条件,使浸入式水口的初始温度尽可能高,减缓开浇时热冲击的温度差。

但现有的烘烤工艺条件不会有大的转变,应从浸入式水口制作方面多做工作。

C有关热震稳定性的理论分析浸入式水口在使用过程中的受热忱况可分为三个阶段:(1)开浇初期钢水热流瞬间冲击浸入式水口内表面,这期间最易使浸入式水口产生热震断裂和损伤。

浅析连铸工艺对浸入式水口材质性能的要求---鲁加彬

浅析连铸工艺对浸入式水口材质性能的要求---鲁加彬随着炼钢多样化的发展,铸坯形状也越来越多样化,各种连铸机对浸入式水口的形状和材质参数的要求各不相同,但从提高连铸炉数和提高浸入式水口的使用寿命来说,都必须要求浸入式水口的材质具有足够的机械强度和抗热震性、高抗渣性、和防止氧化铝堵塞水口等性能是相同的,下面结合笔者所了解的浸入式水口使用过程中出现的情况浅谈一下自己的看法。

一具有足够的机械强度和抗热震性浸入式水口特别是内装和快换式浸入式水口一般情况下重量和形状较大,在安装和搬运过程中受到的外部作用力较多,尤其是快换浸入式水口安装时受到液压制动系统的瞬间推动力,此作用力时间短、力量大,如果没有足够的机械强度和高温抗折强度,就会出现变径处横断的现象。

浸入式水口中含有较多的CaO稳定的ZrO2,生产过程中CaO与锆英石Si02反应生成单斜锆和含钙玻璃,锆一钙立方型固溶体失去CaO后,Zr02的晶格也由立方转为单斜。

单斜锆在1170℃转变为四方锆,伴随较大的体积变化,这一变化多发生在开浇初期,此时水口温度处于急剧上升过程,体积变化过速、过大则导致水口自身不能吸收钢水热冲击带来的张应力,热震作用就会使浸入式水口产生断裂。

浸入式水口在配料、成型和烧成过程中,制品内部有可能产生内裂,如不经过无损探伤,则易导致纵裂。

浸入式水口颈部横断浸入式水口纵裂二浸入式水口渣线必须具有高抗渣性一般情况下,浸入水口使用寿命的长短取决于水口渣线部位的使用时间,渣线部位由于下列因素导致渣线穿孔熔损:1)ZrO2与渣中的氧化物、氟化物反应,生成单斜锆;2)保护渣粘度;3)配料均匀性,渣线CaO脱溶。

而含碳量为15%左右的ZrO2-C材料具有较好的综合抗侵蚀性能。

根据ZrO2-C材料的侵蚀机理,降低碳含量可以提高浸入式水口渣线的抗渣性,然而碳含量的减少势必降低浸入式水口的抗热震稳定性。

因此,采用渣线部位结构为复合式的浸入式水口。

外部采用ZrO2-C材质保证浸入式水口最初与钢水接触时材料具有足够的热震稳定性。

三大件生产与应用

塞棒吹氩孔扩孔机理

吹氩孔扩孔有一下两个原因: 1、氩气纯度不高,含有少量的氧气, 氧气和棒头的石墨反应造成扩孔。 2、镁碳棒头里的石墨和氧化镁反应 造成石墨和氧化镁流失造成扩孔。

MgO(s)+C(s)=Mg(g)+CO(g)

谢谢!

谢谢

1方坯浸入式水口2中厚板浸入式水口整体内装式浸入式水口3薄板坯浸入式水口1按连接方式分金属丝堵型碳素丝堵型插销型2按附加功能分普通塞棒透气塞棒1抗冲刷能力2渣线抗侵蚀能力1在要求使用时间里碗口是否冲刷严重2在要求使用时间里内径是否冲刷扩孔3不能出现开裂穿钢现象4使用后滑动面是否出现夹钢掉等块现象152505浸入式水口的堵塞主要是由于钢水中的金属铝和氧气反应生成高熔点的al2o3生成的al2o3本身的al2o3杂质会吸附到水口内壁上堵塞水口

整体塞棒

塞棒安装操作 塞棒损毁原因 塞棒性能评价

塞棒的控流方式

塞棒的棒头分为球 形棒头和锥形棒头。

球形棒头抗冲刷能力 强,但是控流精度差, 主要用在板坯上。 锥形棒头抗冲刷能力 不如球形棒头,但是 控流精度高,主要用 在方坯上。

断棒事故分析

1、塞棒周围结渣 壳

2、塞棒渣线位置 侵蚀

3、 烘烤不良 (冷 包)

1.热震断裂 2.渣线侵蚀 3.穿孔 3.冲刷扩径、扩孔 4.机械碰撞 5.滑动面夹钢

浸入式水口损毁照片

浸入式水口损毁照片

浸入式水口的堵塞原理

浸入式水口的堵塞 主要是由于钢水中 的金属铝和氧气反 应生成高熔点的 AL2O3,生成的 AL2O3 和钢液中本 身的AL2O3杂质 会 吸附到水口内壁上 堵塞水口。

百分比

33 10 20

20 2 3 12

浸入式水口

浸入式水口

浸入式水口(submerged nozzle)是连续铸钢设备中安装在中间罐底部并插入结晶器钢液面以下的浇注用耐火套管。

浸入式水口的主要功能是防止中间罐注流的二次氧化和钢水飞溅。

浸入式水口的主要功能是防止中间罐注流的二次氧化和钢水飞溅;避免结晶器保护渣卷入钢液;改善注流在结晶器内的流动状态和热流分布。

并从而促使结晶器内坯壳的均匀生长,有利于钢中气体和夹杂物的排除。

由于浸入式水口对提高铸坯质量、改善劳动条件、稳定连铸操作、防止铸坯表面缺陷等方面,都有显著成效,因而在世界各国的板坯连铸和大方坯连铸都采用这种水口进行浇铸。

可以说,浸入式水口的出现,如同结晶器振动装置的发明一样,为连铸技术的发展带来了划时代的进步。

从1965年法国东方优质钢公司(SAFE)和联邦德国曼纳斯曼公司(Mannesman)首次采用浸入式水口以来,围绕水口材质、结构形状等方面,进行了大量的研究工作,出现了许多新的研究成果,从而使浸入式水口的应用效果更为显著。

唐钢薄板坯连铸用新型浸入式水口研究与使用

,

,

散

更 益于 保护渣 的熔 化 水 口 宽度方 向最 大

, ,

并填 充耐 火骨 料 中尺 寸 比较 大的孔 隙

,

,

尺 寸 减 小 使 的水 口 与结 晶器 铜板 之 间 的距 离

减少保 护渣 及钢 液对 浸入 式水 口 的渗 入 从 而

变 大 有利 于 水 口 周 围钢水 的流动 和 防止凝 固

口原

,

由达 涅

1

。

达 涅利 公 司 设计

。

,

水 口 的形 状结构 比 较复 杂

,

利 公 司 设计

,

为 四 开 孔 扁平 状水 口

见图

制 作难 度 大 随着 薄板坯 连 铸连轧生 产 的飞 速 发展 原有 国 外 设计 的浸入 式水 口 的结构及 其

钢 液 流 场 温 度 场分布 并不 能完全 满 足 实际 的

,

,

另 一 方面

、

微米的 A 1

。

0

3

颗粒

,

使其 分 布在氧化

结 晶器 钢 液熔 池 液 面 波动变 小 不 易卷 渣 漏

钢 同 时水 口 熔池 液 面 高温 区 向水 口 周 围扩

,

。

错 耐火 骨料 之 间 利用 热处理 及 使 用 过 程 中的

高温 环 境 提 高各 种原 材料 在高温 状 态下 的结

程 中即 经 常发 生钢 水 与水 口 粘连 漏钢 问题而 造 成 非计 划 停浇

,

射 流 基本上 垂 直 向上 对结 晶 器 钢 液熔 池 液 面

的 冲击 较 为严 重 一 方面 使 水 口 使用 寿命受 到 影响

, ,

事故 率达到

。

中薄板坯连铸结晶器浸入式水口的优化设计

中薄板坯连铸结晶器浸入式水口的优化设计

一、引言

水口是一种特殊形状的结构件,在锭型铸造(连铸结晶器)过程中,它主要起到升温、通气和排渣的作用。

由于其结构的特殊性,采用传统的设计方法来制定连铸结晶器内部水

口的位置、水口尺寸等都是一件非常困难的事情。

为了更好地满足水口布局在薄板坯颗粒

结型铸造中质量要求,对这种类型水口进行结构优化,就显得尤为重要。

二、水口优化设计

为了更好地满足水口在薄板坯连铸结晶器中的功能,采用几何形状特征、流体学分析

和计算机仿真技术,对该类型水口的优化设计进行了讨论。

1、几何尺寸的优化

采用计算机辅助设计(CAD)技术对水口进行了参数化建模,应用最小化原理,调整

其几何尺寸来满足不同形状颗粒结特征需求,优化水口结构形状,使其具有较好的功能性

能和操作灵活性。

2、流体学分析

为了分析水口的优化设计的效果,利用CFD(流体力学)技术对不同形状的水口进行

流体学分析,实现对水口内部流动场的定量模拟,实现水口的流体动力学特性的研究,根

据分析结果了解水口的优化设计的效果,进一步提高锭型铸造过程的高效性和品质。

3、优化计算机仿真

借助计算机仿真技术,采用有限元分析和力学数值模拟技术进行水口的模拟分析,对

相关参数进行灵活调节,以符合不同条件的质量要求,优化水口的结构,使其具有较好的

功能性能和可操作性。

三、结论

借助以上三种方法,根据不同的应用场景,对薄板坯连铸结晶器内部浸入式水口进行

了结构优化设计,满足了质量要求,有助于高效、质量安全地实现结晶效果。

此外,该设

计方案还有待进一步完善和深入研究,以满足不同客户的需求。