坦克学III车辆换档特性试验指导书

坦克学整理

(1 k ) izf ibfi (1 k ) ibfi ibfi k izf itc k itc

I_tc 是变矩器速比 机械工况:

gi

'

kizf 2 ibfi / itc kizf 2 ibfi / itc

液力工况:

gi

'

'

gi gi itc

(2) 液力变矩器后分流

根据公式,分流点之前的传动比不影响相对转向半径。

gi gi

'

kizf 2 ibfi

分流形式对转向性能的影响: 1. 前分流:转向阻力过大会导致发动机熄火; 转向半径受地面负荷的影响; 转向功率流效率高。 3. 后分流:便于困难路面时的转向; 转向半径不受地面负荷的影响; 转向功率流效率稍低 20 操纵装置 定义: 指驾驶员用来控制坦克传动装置的各机构动作,以实现坦克行驶性能要求的装置 作用和影响: 实现坦克的起步、匀速和变速运动,改变行驶方向、制动、停车以及驻车等功能。 操纵装置的性能好坏对于充分发挥动力传动的技术性能,提高坦克的机动性,以及提高乘员 的战斗力都有很大的影响。 要求: 1. 满足被操纵件的作用力、行程、动作速度及先后程序等方面的要求。 (执行端) 2. 操纵件的作用应引起车辆行驶参数相应的变化,并且应有足够的灵敏性、准确性和 快速反应能力。 (响应特性) 3. 适应驾驶员的体力和条件,满足人机环工程要求,自动化程度高。 (操纵端) 4. 可靠性高,应有容错措施。 (可靠性) 5. 具有应急措施,最好也具有超越驾驶系统 21 换挡品质 换挡品质就是指换挡过程中的平稳性。 主观评价是指换挡过程中产生的换挡冲击对人的生理 和心理上的感觉的直接影响,用人的不舒适程度来反映。客观评价指标主要有换挡时间、冲 击度和滑摩功。 22 换挡延迟 在控制参数相同的情况下,升挡和降挡的换挡时刻是不同的。降挡的换挡时刻比升挡的晚, 即有延迟。这种现象称为换挡延迟。延迟的程度根据传动性质要求确定。 作用: 1. 保证换挡自动控制的稳定性; 2. 减小换挡循环对车辆行驶的不良影响; 3. 对自动换挡进行干预,提前升挡或强制降挡;

换挡拉力车科学实验步骤

换挡拉力车科学实验步骤引言:拉力车是一种通过拉绳或者拉杆等方式来提供力量的玩具车辆,它的使用较为简便,能够在不同的表面上行驶。

那么,我们如何通过科学实验来探究换挡对拉力车行驶的影响呢?接下来,我们将介绍一套科学实验步骤。

实验步骤:1. 实验材料准备我们需要准备以下实验材料:- 拉力车:选择一辆带有换挡功能的拉力车,确保其状态良好;- 测量工具:包括尺子、计时器等;- 实验道路:找一个平坦、无障碍物的室内或室外场地,确保拉力车行驶的稳定性;- 动力源:使用电池或弹簧等能够提供稳定动力的装置。

2. 设定实验参数在进行实验前,我们需要设定一些实验参数,包括:- 起始速度:拉力车的起始速度可以设定为一定数值,例如1 m/s;- 拉力车的质量:可以通过称重仪器准确测量拉力车的质量;- 距离:确定拉力车行驶的距离,可以选择10米或更长的距离。

3. 进行实验前的准备在实验开始前,我们需要进行以下准备工作:- 确保拉力车的轮胎充气正常,以确保其与地面的摩擦力;- 测试起始速度:使用计时器测量拉力车在起始速度下行驶10米所需的时间,并记录下来。

4. 实验步骤1) 第一次试验:使用拉力车的最低档位进行实验。

- 将拉力车放置在起点位置,确保车辆直线行驶的方向;- 启动拉力车的动力源,使其开始行驶;- 使用计时器测量拉力车行驶10米所需的时间,并记录下来。

2) 第二次试验:使用拉力车的最高档位进行实验。

- 将拉力车放置在起点位置,确保车辆直线行驶的方向;- 启动拉力车的动力源,使其开始行驶;- 使用计时器测量拉力车行驶10米所需的时间,并记录下来。

5. 数据记录与分析完成实验后,我们可以将实验数据进行整理,并进行分析。

比较最低档位和最高档位下拉力车行驶的时间差异,以及起始速度对行驶时间的影响。

我们可以通过计算平均速度来进一步分析数据。

6. 结论根据实验结果,我们可以得出一些结论:- 拉力车换挡为最高档位时,其行驶速度较快,所需时间相对较短;- 拉力车起始速度较高时,其行驶速度较快,所需时间相对较短。

工程车辆三参数自动换挡策略及试验研究

第5期2021年5月机械设计与制造Machinery Design & Manufacture 59工程车辆三参数自动换挡策略及试验研究于燕玲】,宗望远2(1.湖北工业职业技术学院汽车工程系,湖北十堰442000; 2.华中农业大学工学院,湖北武汉430070)摘要:为了提高工程车辆的动态性能,保证及时准确地完成自动换挡,提出了三参数的最优换挡理论。

采用改进BP 网络控制算法控制变速系统的自动换挡,通过仿真表明:节能和动态换挡规律可以明显提高工程车辆传动系统的效率。

在功率和经济性方面,三参数优于两参数转换规律。

通过对比试验发现当使用三参数综合换挡规则时,车辆的动态和经济性介于节能和动态换挡规律之间。

验证了所开发的改进的BP 神经网络控制的的可靠性。

关键词:三参数换挡;动态特性;智能控制;换挡试验中图分类号:TH16;U415.52+1 文献标识码:A 文章编号:1001-3997(2021)05-0059-04Three Parameter Automatic Shift Strategy and Test Study for Engineering VehiclesYU Yan-ling 1, ZONG Wang-yuan 2(1.Hubei Industrial Polytechnic Department of Automobile Engineering , Hubei Shiyan 442000, China ;2.Huazhong Agricultural University College of Engineering , Hubei Wuhan 430070, China )Abstract : In order to improve the dynamic per/ormanee of engineering vehicles and ensure the timely and aeeurate automatic shft, a three-parameter optimal shift theory is proposed. The improved BP network control algorithm is used to control theautomatic shift f the transmission system. The simulation shows that the efficiency f the transmission system f engineeringvehicles can be greatly improved by energy saving and dynamic shift laws. In terms f power and economy , the three parameters are superior to the two parameter conversion laws. It is found that the dynamic and economy of vehicle is between energy saving and dynamic shift law when using three-parameter comprehensive shift rule. The reliability of the improved BPneural network control is verified.Key Words :Three Parameter Shift ; Dynamic Characteristics ; Intelligent Control ; Shift Test1引言依靠液力传动系统的工程车辆,由于特殊的传动结构和恶劣的作业场所,现行的换挡方式能使发动机保持在高燃油经济性区域,但是目前广泛采用的经济换挡策略并不适用于工程车辆等液压机械传动车辆,会导致换挡误差大、动力经济性差。

驱动桥换挡实验报告(3篇)

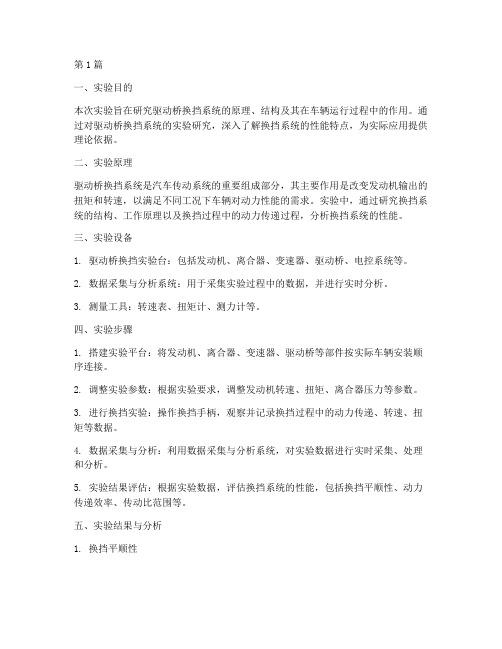

第1篇一、实验目的本次实验旨在研究驱动桥换挡系统的原理、结构及其在车辆运行过程中的作用。

通过对驱动桥换挡系统的实验研究,深入了解换挡系统的性能特点,为实际应用提供理论依据。

二、实验原理驱动桥换挡系统是汽车传动系统的重要组成部分,其主要作用是改变发动机输出的扭矩和转速,以满足不同工况下车辆对动力性能的需求。

实验中,通过研究换挡系统的结构、工作原理以及换挡过程中的动力传递过程,分析换挡系统的性能。

三、实验设备1. 驱动桥换挡实验台:包括发动机、离合器、变速器、驱动桥、电控系统等。

2. 数据采集与分析系统:用于采集实验过程中的数据,并进行实时分析。

3. 测量工具:转速表、扭矩计、测力计等。

四、实验步骤1. 搭建实验平台:将发动机、离合器、变速器、驱动桥等部件按实际车辆安装顺序连接。

2. 调整实验参数:根据实验要求,调整发动机转速、扭矩、离合器压力等参数。

3. 进行换挡实验:操作换挡手柄,观察并记录换挡过程中的动力传递、转速、扭矩等数据。

4. 数据采集与分析:利用数据采集与分析系统,对实验数据进行实时采集、处理和分析。

5. 实验结果评估:根据实验数据,评估换挡系统的性能,包括换挡平顺性、动力传递效率、传动比范围等。

五、实验结果与分析1. 换挡平顺性实验结果表明,在换挡过程中,驱动桥换挡系统表现出良好的平顺性。

通过调整换挡逻辑和换挡时机,实现了换挡过程的平稳过渡,避免了换挡冲击。

2. 动力传递效率实验数据表明,在换挡过程中,驱动桥换挡系统的动力传递效率较高。

在保证换挡平顺性的前提下,系统尽可能地传递了发动机输出的动力,提高了车辆的加速性能。

3. 传动比范围实验结果显示,驱动桥换挡系统的传动比范围较宽,能够满足不同工况下车辆对动力性能的需求。

通过调节传动比,实现了车辆在不同速度下的最佳动力输出。

4. 实验结果讨论(1)换挡逻辑优化:通过对换挡逻辑的优化,提高了换挡平顺性和动力传递效率。

(2)传动比优化:通过调整传动比,实现了车辆在不同工况下的最佳动力输出。

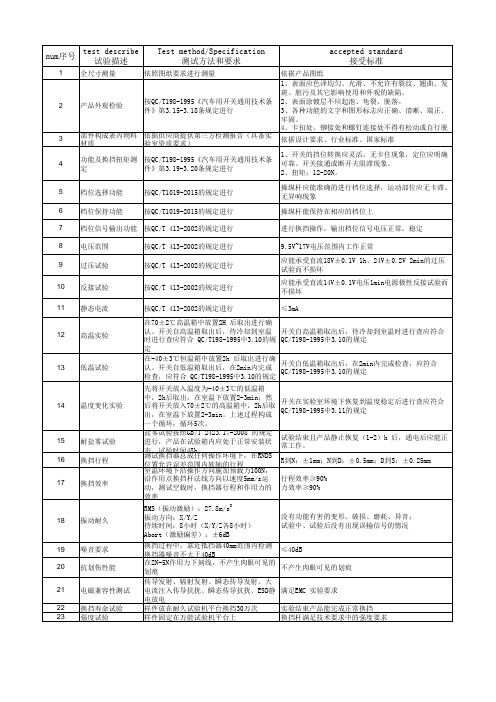

新能源汽车换挡旋钮实验要求DVP

材质

验室资质要求)

4

功能及换挡扭矩测 按QC/T198-1995《汽车用开关通用技术条

定

件》第3.19-3.20条规定进行

accepted standard 接受标准

依据产品图纸 1、表面应色泽均匀、光滑、不允许有裂纹、翘曲、发 斑、脏污及其它影响使用和外观的缺陷。 2、表面涂镀层不应起泡、龟裂、脱落。 3、各种功能的文字和图形标志应正确、清晰、端正、 牢固。 4、卡扣处、铆接处和螺钉连接处不得有松动或自行脱

操纵杆能保持在相应的档位上

7 档位信号输出功能 按QC/T 413-2002的规定进行

进行换挡操作,输出档位信号电压正常,稳定

8 电压范围 9 过压试验 10 反接试验

按QC/T 413-2002的规定进行 按QC/T 413-2002的规定进行 按QC/T 413-2002的规定进行

9.5V~17V电压范围内工作正常

时进行查应符合 QC/T198-1995中3.10的规 QC/T198-1995中3.10的规定

定

在-40±3℃恒温箱中放置2h 后取出进行确 认。开关自低温箱取出后,在2min内完成 检查,应符合 QC/T198-1995中3.10的规定

开关自低温箱取出后,在2min内完成检查,应符合 QC/T198-1995中3.10的规定

应能承受直流18V±0.1V 1h、24V±0.2V 2min的过压 试验而不损坏

应能承受直流14V±0.1V电压1min电源极性反接试验而 不损坏

11 静态电流

按QC/T 413-2002的规定进行

≤3mA

12 高温实验 13 低温试验

在70±2℃高温箱中放置2H 后取出进行确

认。开关自高温箱取出后,待冷却到室温 开关自高温箱取出后,待冷却到室温时进行查应符合

CTCS_3级列控系统RBC切换过程分析

参考文献[2] A.P l azer .A te m pora l dynam ic log ic for ver if y i ng hybr i dsyste m i nvarian ts .In A.N e rode and S .A rtemov ,editors ,L og ical F oundati ons of C o m puter Sc i ence ,In terna ti onal Symposi um ,LFCS 2007,LNCS 4514,pp .457-471,N ew Y o rk ,U S A,P ro ceedings ,LNCS .Spr i ng er ,2007.[3] A.H i nton ,M.Z .Kw iatkow ska ,G.N o r man , D.P arker :PR IS M:A T oo l for Au t om atic V e rifica tion o f P roba b ilisti c Sy stem s .TACA S 2006:441-444.[4] A.K napp ,S .M erz ,and C .R auh .M ode l Check i ng -T i m e UM L State M achine and Co ll abo ra ti ons .[5] R afael M arcano ,Samue l Co li n and G eo rges M a riano .AFo r m al F ramew ork f o r UM L M odelli ng w ith T i m ed Constra i nts :A pp lica ti on to Ra il w ay Control Syste m s ,i n InProc .o f European W orkshop on So ft w are A rchitectures ,E W S A,assoc i ated w ith ICSE 2004,LN CS ,2004.[6] M eyer C .T anuan .A utom ated A na l ysis of U n ified M ode l i ng L anguage (UM L )Spec ifi cations .W ater l oo ,2001.[7] R equisiteP ro 使用手册[8] UM L 2.0OCL Specificati on ,OM G A dopted Spec ifi cation ,2003,10 [9]Seo Ryong K oo ,Poong Hyun Seong.So ft wa re des i gn spec ifica ti on and analysis techn i que (SDSAT )for the develop m ent o f safety critica l system s based on a pro g ramm ab le log i c contro ller (PLC).R eli ab ility Eng i nee ring &Syste m Safety ,V ol 91,June 2006,pp :648 664[10] 张曙光.CTCS 3级列控系统总体技术方案.北京:中国铁道出版社,2008(责任编辑:张 利)*北京交大微联科技有限公司 工程师(铁道部C 3技术攻关组成员),100044 北京**北京交大微联科技有限公司 高级工程师(铁道部C3技术攻关组成员),100044 北京 收稿日期:2009 12 26CTCS 3级列控系统RBC 切换过程分析王亚菊*吴江娇**摘 要:RBC 根据轨道电路、联锁进路等信息生成行车许可,通过GS M R 无线通信系统传输给车载设备。

坦克驾驶换挡中离合操作数据处理

坦克驾驶换挡中离合操作数据处理彭虎;张雨;岳杰;黄大山;刘义乐【期刊名称】《微型机与应用》【年(卷),期】2014(000)016【摘要】Shift operation is a method that usually been applied in driving process to improve the relationship between power and speed of the vehicle,and finally improve the ability to adapt to road vehicles. In this paper, through the vehicle data acquisition, it applicates MATLAB programming to process the clutch operation data obtained, in order to remove “burrs” in data curve and conclude the clutch pedal down and get up time, speed, duration and other information. Through the quantitative description of driving operation it helps to easy the implementation of driving evaluation.%换挡操作是驾驶过程中经常采用的改善车辆动力与速度之间的关系,以提高车辆对于路面适应能力的一种方法。

通过实车数据采集,对得到的离合操作数据应用 MATLAB 进行编程处理,去除数据曲线中的“毛刺”并得到离合踏板踏下及抬起的时刻、速度、持续时间等信息。

通过定量描述驾驶操作过程,便于驾驶评价的实施。

【总页数】3页(P81-83)【作者】彭虎;张雨;岳杰;黄大山;刘义乐【作者单位】装甲兵工程学院装备试用与培训大队,北京 100072;装甲兵工程学院装备试用与培训大队,北京 100072;装甲兵工程学院装备试用与培训大队,北京 100072;装甲兵工程学院装备试用与培训大队,北京 100072;装甲兵工程学院装备试用与培训大队,北京 100072【正文语种】中文【中图分类】U471.13【相关文献】1.驾驶员换挡操作十忌 [J],2.车辆起步时驾驶员离合器操作特性的仿真与实验研究 [J], 石坚;卓斌3.离合器的驾驶操作 [J], 吴黎明4.基于驾驶员类型识别的双离合自动变速器换挡规律研究 [J], 刘玺;何仁;程秀生5.驾驶员换挡操作十忌 [J], 刘庆福因版权原因,仅展示原文概要,查看原文内容请购买。

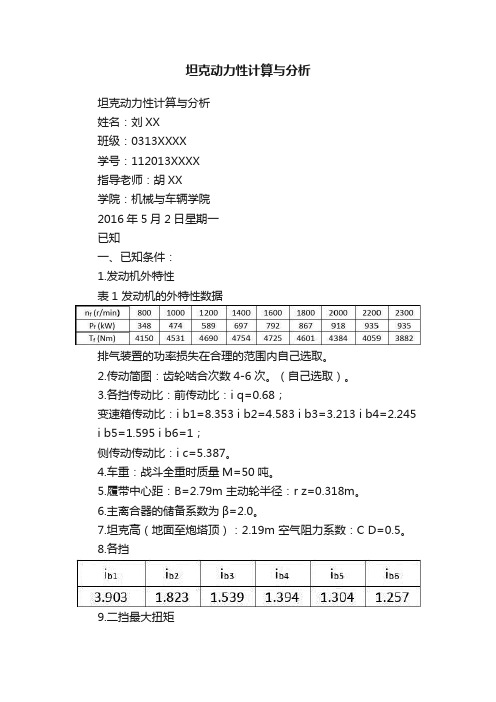

坦克动力性计算与分析

坦克动力性计算与分析坦克动力性计算与分析姓名:刘XX班级:0313XXXX学号:112013XXXX指导老师:胡XX学院:机械与车辆学院2016年5月2日星期一已知一、已知条件:1.发动机外特性表1 发动机的外特性数据排气装置的功率损失在合理的范围内自己选取。

2.传动简图:齿轮啮合次数4-6次。

(自己选取)。

3.各挡传动比:前传动比:i q=0.68;变速箱传动比:i b1=8.353 i b2=4.583 i b3=3.213 i b4=2.245 i b5=1.595 i b6=1;侧传动传动比:i c=5.387。

4.车重:战斗全重时质量M=50吨。

5.履带中心距:B=2.79m 主动轮半径:r z=0.318m。

6.主离合器的储备系数为β=2.0。

7.坦克高(地面至炮塔顶):2.19m 空气阻力系数:C D=0.5。

8.各挡9.二挡最大扭矩点的转速,并假设起步挡离合器分离时的质量增加系数为1.2。

不考虑其他挡位的加速第一阶段。

10.液力变矩器二、作业要求1、根据已知条件绘制发动机的外特性曲线。

2、根据已知条件做出该坦克纯机械挡动力特性曲线。

3、绘制该坦克的1/a-v曲线,并根据在良好路面上0~32km的加速时间对其加速性做出评价。

4、将该坦克传动方案改为液力传动方案并完成液力传动动力特性曲线。

5、将该坦克传动方案改为机电复合传动方案并完成机电复合传动动力特性曲线。

电机的参数自行选择,电机安装方案自行选择,电机功率200kW。

计算过程发动机外特性曲线根据已知选取的发动机外特性的工作点,可以做出发动机的外特新曲线。

如下图所示(matlab 作图,程序见附件1、2)其中图一为未拟合的图线,图二为经过圆滑拟合的曲线图一未拟合的发动机外特性曲线图二拟合过的发动机外特性曲线评价发动机1.由外特性曲线可以得到,,,适应性系数:,说明发动机的性能较高,有较大的转矩范围。

2.工作转速范围:工作转速范围不大,但满足工作需求()。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车辆换档特性试验指导书

机械与车辆工程学院

一、试验目的

(1)使学生熟悉车辆换档试验的仪器、设备的性能和使用方法;

(2)结合《坦克学》课堂学习,增进对换档操纵系统的感性认识;

(3)掌握传动装置换档特性的试验方法。

二、试验原理

1.试验台组成

试验台布置如图1所示:

图1试验台布置简图

图1 试验台布置简图

2.试验原理

2.1 试验台原理

本试验台为电功率封闭式,拖动电机和加载电机采用国产三相异步变频调速专用电动机,电机轴上配有转速反馈旋转编码器。

拖动电机吸收电网能量,以电动机方式工作;加载电机工作于发电机方式,将被试件传递来的机械能转化为电能并通过直流母线反馈给拖动电机,实现能量闭环。

拖动电机用于模拟发动机,加载电机用于模拟路面载荷,惯量装置用于模拟整车惯性。

外部电网

图 2 试验台原理图

2.2 被试件简介

试验以某三自由度定轴式综合传动装置为被试件,传动简图如图3所示。

从传动简图可以看出,发动机动力经过液力变矩器之后,通过六个换档离合器C1、C2、C3、CR、CL、CH接合与分离的不同组合,可实现不同的档位;通过对液力变矩器闭锁离合器CV的控制实现变矩器的液力工况与机械工况的转换。

综合传动装置档位状态与对应的离合器工况见表1。

1~6档各档速比: 3.38 2.31 1.66 1.14 0.79 0.54

侧传动比 5.6719

主动轮半径:0.31035m

表 1

2.3 数字化控制系统原理

原换档控制是手动换档,采用转阀控制换档离合器充、放油,实现换档,同时设置换档缓冲阀来改善换档品质。

数字化自动电液操纵技术将原有的液压操纵系统改造成为数字化的电液操纵系统。

原有综合传动装置的结构参数,包括阀体的接口尺寸、变速箱的基本结构、整个液压系统的参数、换档离合器的结构参数等保持不变,根据原有参数设计并加装了阀底板及数字化电液换档阀块总成。

阀块总成采用高速响应开关电磁阀作

先导阀、双边节流滑阀作后置流量放大装置构成二级阀系统,它采用数字信号直接驱动,它不同于传统的液压缓冲控制方法,具有数字化控制的许多优点:由于可以通过编程灵活控制而对产品变型有很强的适应性、便于实施自适应控制而得到更优的换档品质、简化结构降低成本等等。

设计的油路控制系统由以下七个阀组成(液压系统原理见图4):

主控油压调压阀D1——双边节流滑阀,为所有电磁阀M1~M6提供合适、稳定的工作油压,因为电磁阀工作油压过高容易出现功耗增大、密封不良、关闭延迟长等问题,而压力过低又有系统换档响应速度慢、可控范围小的缺点。

321

图4数字化电液自动换档控制液压系统原理

第一换档阀D7——两位七通换向阀;

第二换档阀D6——两位四通换向阀,与第一换档阀D7串联相接,构成串

联油路,对C1、C2、C3三个换档离合器进行开关控制。

通过这两个滑阀开关状态的不同组合可对三个离合器进行充油、放油控制,并且确保在其中任意一个离合器充油接合的同时,另外两个离合器泄油分离,保证换档逻辑正确;

在控制方案中,C1、C2、C3三个换档离合器设计为开关控制,是考虑到除空档外的所有档位均由这三个离合器之一与CL、CH或CR组合控制得到,见换档逻辑表1,换档过程中无需同时对一个档位的两个换档离合器进行缓冲控制,仅对CL或CH离合器进行调压控制就能实现所有前进档的缓冲控制。

而且,控制这三个离合器的三条油路是串联设计的,再对它们分别进行调压控制在结构上会更加复杂。

因此,对这三个换档离合器只进行开关控制,既能满足功能要求,又简化了阀块结构和控制软硬件。

调压阀D5——双边节流滑阀,用于实现闭锁离合器CV的充放油压力控制;

调压阀D4——双边节流滑阀,用于实现换档离合器CH的充放油压力控制;

调压阀D3——双边节流滑阀,用于实现换档离合器CL的充放油压力控制;

调压阀D2——双边节流滑阀,用于实现换档离合器CR的充放油压力控制;

D2~D5 4个调压阀设计成完全相同的双边节流滑阀,具有简化加工工序、改善工艺性、降低制造成本等优点。

表 2

与D2~D7六个滑阀相对应,设计有六个电磁阀,分别对滑阀进行控制。

电磁阀M1~M6均采用常闭型二位三通高速响应电磁阀。

型号一致,便于阀体加工、电磁阀安装及简化控制软硬件。

对M1、M2只需要开关控制,实现D7、D6阀的开关状态转换。

对M3、M4、M5、M6四个电磁阀进行PWM下的高速开关控制,能控制电磁阀的输出油压。

用电磁阀的输出油压去控制调压阀的位置,调压阀的输出油压就是换档离合器的油压。

电磁阀在调压完毕保持打开状态或关闭状态,实现换档离合器的接合与分离控制。

因此,通过软件来控制M1~M6电磁阀组的不同工作状态,既能按照表1所示的换档控制逻辑实现自动换档操作,又可对闭锁离合器和换档离合器的充、放油过程进行实时数字调压控制,实现优良的换档品质。

图 5 电控系统原理

电控系统负责换档时机与换档品质的控制。

通过采集转速、油门开度等信号,控制相应的电磁阀,实现换档操作。

原理见图5。

电控系统的组成如下:

1)转速信号采集系统:采用磁电式转速传感器检测发动机转速(采用车上

转速表传感器)、涡轮轴转速和输出轴转速信号。

2)模拟信号采集系统。

采用模拟传感器检测油门开度(采用双联传感器)、

电压、油压(六路)和温度信号(采集)。

3)开关信号采集系统。

采用霍尔开关检测档位(5路)、刹车开关、闭锁开

关和复位信号。

4)电控单元。

采用32位具有独立时间处理能力的MC68376进行整个系统

信号的处理、控制算法计算和执行元件的驱动。

见图7。

5)显示器。

采用数码管显示当前档位、升降档和报警等信息。

见图8。

6)通讯接口。

分别采用RS232串口和CAN总线(J1939协议)进行数据采

集、发动机数据通讯。

7)驱动接口。

驱动脉宽调制电磁阀组进行液压系统的数字控制。

8)换档手柄。

接收驾驶员换档指令。

见图6。

图 6 换档手柄

图7 电控系统

图8 显示器

三、试验准备

1.将综合传动装置和数字化换档控制系统安装在台架上。

2.连接必要的油路和水路。

3.连接控制电缆和测试电缆。

4.安装防护网。

四、试验内容

1.自动换档试验,实现换档控制规律演示。

2.换档品质控制试验,实现换档过渡过程油压调节和换档时序演示。

3.闭锁控制试验,实现变矩器闭锁、解锁控制演示。

4.换档规律调整试验。

五、试验方法

1.自动换档试验,实现换档控制规律演示:

开启拖动电机,加载电机空载,将转速调节至800r/min,将换档手柄置于H位置,缓慢升高电机转速至2200r/min,采集输入转速、输入转矩、输出转速(2个)、输出转矩(2个)、油压(6个)、油温(2个)等参数的变化历程。

加载电机缓慢加载至综合传动装置额定功率,采集上述参数的变化历程。

2.换档品质控制试验,实现换档过渡过程油压调节和换档时序演示:

开启拖动电机,加载电机空载,将转速调节至1500r/min,将换档手柄置于手动位置,手动加-减档,采集油压(6个)参数的在换档过程中的变化历程。

3.闭锁控制试验,实现变矩器闭锁、解锁控制演示

开启拖动电机,加载电机空载,将转速调节至1500r/min,将换档手柄置于手动位置,手动闭-解锁闭锁离合器,采集油压(1个)参数的在闭-解锁过程中的变化历程。

4.换档规律调整试验。

将学生分成5个小组,在试验前各自拟定一套换档规律,经指导教师审查后分别写入电控系统,按试验内容1开始试验。

开启拖动电机,加载电机空载,将转速调节至800r/min,将换档手柄置于H位置,缓慢升高电机转速至2200r/min,采集输入转速、输入转矩、输出转速(2个)、输出转矩(2个)、油压(6个)、油温(2个)等参数的变化历程。

加载电机缓慢加载至综合传动装置额定功率,采集上述参数的变化历程。

计算各种换档规律下对于发动机的功率利用情况和平均牵引力情况,画出发动机功率和转矩与车速和档位之间的关系曲线。