轴承寿命计算题1

轴承寿命计算范文

轴承寿命计算范文轴承寿命是指轴承在一定的工作条件下能够正常运转的时间长度。

轴承的寿命与负荷、转速、温度、润滑及清洗方法等因素有关。

正确地计算轴承寿命对于延长轴承使用寿命、提高设备可靠性和降低维护成本具有重要意义。

轴承寿命的计算通常采用L10寿命模型,即在连续运转的条件下,在统计学暗示(即90%清单)下,90%的轴承寿命的货币值L10达到或超过理想寿命。

轴承寿命的计算可以按照以下步骤进行:1.确认轴承负荷:根据设备的工作要求,确定轴承所承受的负荷。

负荷包括径向负荷和轴向负荷。

这可以通过工程计算或测量获得。

2. 确认转速:根据设备的工作要求,确定轴承的旋转速度。

转速的单位通常是rpm(每分钟转速)。

这也可以通过工程计算或测量获得。

3.确认润滑方式:根据设备的实际情况,选择适当的润滑方式。

轴承的润滑方式可以是油润滑或脂润滑。

润滑方式直接影响轴承的寿命。

4.确认清洗方法:轴承在安装之前需要进行清洗。

确定清洗方法可以很好地去除轴承表面的污垢和杂质,从而减少摩擦和磨损。

5.损失因素计算:确定各种损失因素,如因装配和拆卸等原因的损失经验因子a1,因负荷和粘度影响的损失经验因子a2,因清洗不良和润滑不良影响的损失经验因子a36.计算基本额定寿命:根据轴承的负荷、转速和润滑方式,计算基本额定寿命L10。

公式如下:基本额定寿命L10=(C/P)^p其中,C是基本动态负荷评定值(由厂家提供),P是等效动载荷,p是压力指数。

7. 计算修正额定寿命:根据具体的使用条件和影响因素,计算修正额定寿命Lna。

修正额定寿命Lna = a1 x a2 x a3 x L108. 根据使用环境和需求考虑其他因素:如轴承使用的温度、振动、磨损等特殊环境因素,可以通过对Lna进行修正或额外计算来得到更准确的轴承寿命。

总的来说,轴承寿命计算是一个复杂的过程,需要考虑多个因素。

正确的寿命计算可以帮助选择适当的轴承类型和尺寸,延长轴承的使用寿命,并提高设备的可靠性和运行效率。

机械零件复习题1

螺纹连接习题:10-5 用两个M10的螺钉固定一牵曳钩,若螺钉力学性能等级为4.6级,装配时控制预紧力,结合面摩擦系数f=0.15, 求其允许的牵曳力。

提示:1. 按受横向工作载荷的普通螺栓连接计算, 螺钉只受预紧力作用;2. 装配时控制预紧力, 由表10-6 , 安全系数S=1.2~1.5 ;3. 先计算单个螺钉允许的最大预紧力, 再计算连接允许的牵曳力。

10-6 在图示某重要拉杆螺纹连接中,已知拉杆所受拉力,载荷稳定,拉杆材料为,试计算螺纹接头的螺纹。

提示:1. 按松螺栓连接计算;2. 拉杆材料为Q275, ; MPaS275=σ3. 松螺栓连接, 安全系数S=1.2~1.7; 4. 计算螺纹小径,查表10-1 确定螺纹公称直径d 。

1d 275Q KN F a 13=滚动轴承齿轮传动受力分析例题1:图示为二级斜齿圆柱齿轮传动,齿轮1的轮齿旋向及其转动方向如图示。

要求:1. 在图中标出其余各轮的转动方向;2. 确定其余齿轮的轮齿旋向,需使F a2与F a3反向;3. 画出2、3两齿轮的受力图。

F r2F t2F a2F a3F r3F t3例题2:两级锥柱齿轮减速器,小锥齿轮的转动方向如图示:1. 在图中标出其余各轮的转动方向;2. 确定斜齿轮3、4的轮齿旋向,要求使F a2 与F a3 方向相反;3. 画出齿轮2、3的受力图。

F a3F a2F r2F t2F r3F t3例题1:图示由圆锥齿轮和蜗杆、蜗轮组成的传动装置。

蜗杆为主动件,输出齿轮4的转动方向如图示。

1. 在图上标出其余各轮的转动方向。

2. 确定蜗杆、蜗轮的轮齿旋向,要求使F a2与F a3方向相反。

3. 画2、3两轮的受力图。

F a3F a2F t1n 2×.F t2F a1(左旋)蜗杆顺钟向转动F a2F t2F r2F a3F t3F r3n 3n 1轴系结构改错例题: 分析齿轮轴系结构中的错误,并改正之。

齿轮采用油润滑,轴承采用脂润滑。

机械设计(9.5.1)--滚动轴承寿命计算公式

一、基本概念

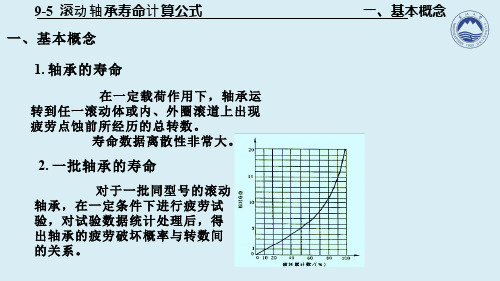

1.轴承的寿命

在一定载荷作用下,轴承运转到任一滚动体或内、外圈滚道上出现疲劳点蚀前所经历的总转数。

寿命数据离散性非常大。

2.一批轴承的寿命

对于一批同型号的滚动轴承,在一定条件下进行疲劳试

验,对试验数据统计处理后,得

出轴承的疲劳破坏概率与转数间

的关系。

一、基本概念

3.基本额定寿命

一批同型号的轴承,在同一条件下运转,当有10%的轴承产生疲劳点蚀时,

轴承所经历的总转数L

(单位106转)或工作

10

(单位h),称为滚动轴承的基本小时数L

10h

额定寿命。

4.基本额定动载荷

=1(106)时轴承能

基本额定寿命L

10

够承受极限载荷称为基本额定动载荷,用C

表示。

反映了轴承承载能力的大小。

二、计算公式

L 10/106r 0151015C

P /N r 10,1610101010εε

εε

⎪⎭⎫ ⎝⎛=====P C L C L P C P L L P 时

当常数

二、计算公式

h

6010r 10t 6h 106t 10εε⎪⎭⎫ ⎝⎛=⎪⎭

⎫ ⎝⎛=P C f n L P C f

L 当轴承的预期寿命取定时,可求出轴承应具有的基本额定动载荷

9-5 滚承寿命算公式 三、不同可靠度下滚承寿命算

动轴计动轴计

三、不同可靠度下滚动轴承寿命计算

10

1L L n α=

可靠度R / %

909596979899α1 1.00.620.530.440.330.21。

滚动轴承的失效形式及寿命计算

轴承寿命曲线

滚动轴承的失效形式及寿命计算

1.3 基本额定动载荷及寿命计算

大量试验表明:对于相同型号的轴承,在不同载荷F1, F2 , F3 ,…作用下,若轴承的 寿命分别为L1 , L2 , L3 ,… (106转),则它们之间有如下的关系:

滚动轴承的失效形式及寿命计算

1.4 当量动载荷的计算

滚动轴承的基本额定动载荷是在一定条件下确定的。对向心轴承是指承受纯径向载荷; 对推力轴承是指承受中心轴向载荷。如果作用在轴承上的实际载荷与上述条件不一样,必须 将实际载荷换算为与上述条件相同的载荷后,才能与基本额定动载荷进行比较。换算后的载 荷是一种假定的载荷,称为当量动载荷。径向和轴向载荷分别用Fr和Fa表示。

对于向心轴承,径向当量动载荷P与实际载荷Fr和Fa的关系式为

径向轴承只承受径向载荷时,其当量动载荷为

推力轴承只能承受轴向载荷,其当量动载荷为

滚动轴承的失效形式及寿命计算

1.1 主要失效形式

1. 滚动体ห้องสมุดไป่ตู้力

滚动轴承在通过轴心线的轴向载荷(中心轴向载荷)犉犪作用下,可认为各滚动体所承 受的载荷是相等的。当轴承受纯径向载荷Fr作用时(见图),由于各接触点上存在弹性变形, 使内圈沿Fr方向下移一距离δ,上半圈滚动体不承受载荷,而下半圈各滚动体承受不同的载 荷。处于Fr作用线最下位置的滚动体受载最大Fmax ,而远离作用线的各滚动体,其受载就逐 渐减小。对于α=0°的向心轴承可以导出

滚动轴承的失效形式及寿命计算

2. 滚动轴承的失效形式

(1)疲劳破坏 (2)塑性变形

径向载荷的分布

滚动轴承的失效形式及寿命计算

1.2 轴承寿命

轴承的套圈或滚动体的材料首次出现疲劳点蚀前, 一个套圈相对于另一个套圈的转数,称为轴承的寿命。 寿命还可以用在恒定转速下的运转小时数来表示。

6004轴承寿命计算

6004轴承寿命计算轴承是机械设备中常用的一种零件,用于支撑和限制旋转或摆动的轴。

轴承的寿命是指在一定条件下,轴承能够正常运转的时间或里程数。

寿命的长短直接影响着设备的可靠性和使用寿命。

本文将以6004轴承寿命计算为主题,对轴承寿命的相关内容进行介绍和探讨。

6004轴承是一种常见的深沟球轴承,它的型号表示方法为6XXX,其中6代表轴承类型为深沟球轴承,XXX代表轴承尺寸。

6004轴承尺寸为内径20mm,外径42mm,宽度12mm。

根据轴承的使用情况和工作环境,我们可以通过一些方法来计算6004轴承的寿命。

我们需要了解轴承寿命的定义。

轴承寿命通常是指在标准试验条件下,轴承在一定数量的转数或行程后出现初次失效的概率为10%的时候所经历的转数或行程。

具体来说,寿命L10可以用公式L10 = (C/P)^3 * 10^6来计算,其中C为额定动载荷,P为当量动载荷。

对于6004轴承来说,我们首先需要确定其额定动载荷C。

额定动载荷是指在标准试验条件下,轴承能够承受的额定负荷。

根据国际标准ISO 281,额定动载荷可以通过公式C = X * Co来计算,其中X 为轴承动载荷系数,Co为基本额定静载荷。

对于深沟球轴承,X一般为0.56。

假设6004轴承的基本额定静载荷为8000N,那么可得到6004轴承的额定动载荷C = 0.56 * 8000 = 4480N。

接下来,我们需要确定6004轴承的当量动载荷P。

当量动载荷是指在一定工作条件下,与额定动载荷相等的纯径向载荷。

对于深沟球轴承,当量动载荷可以通过公式P = Fr来计算,其中Fr为实际径向负荷。

假设6004轴承的实际径向负荷为2000N,那么可得到6004轴承的当量动载荷P = 2000N。

将获得的C和P代入寿命公式L10 = (C/P)^3 * 10^6中,即可计算出6004轴承的寿命L10。

代入数值计算后,可得6004轴承的寿命L10约为2611小时。

轴承寿命计算公式程序

轴承寿命计算公式程序在工程领域中,轴承是一种常见的机械零件,用于支撑和减少旋转摩擦。

轴承的寿命是指在一定条件下,轴承能够正常运转的时间,通常以小时或者圈数来表示。

轴承的寿命对于机械设备的性能和可靠性具有重要的影响。

因此,准确地计算轴承的寿命对于工程设计和维护具有重要意义。

轴承的寿命计算公式是根据轴承的负荷、转速、润滑方式等因素来确定的。

一般来说,轴承的寿命可以通过以下公式来计算:L = (C/P)^p。

其中,L为轴承的寿命(小时),C为基本额定动载荷(N),P为等效动载荷(N),p为指数。

在实际应用中,轴承的寿命计算还需要考虑到轴承的使用环境、润滑方式、轴承材料等因素。

因此,轴承的寿命计算公式程序需要考虑到这些因素的影响。

首先,基本额定动载荷(C)是指在轴承额定寿命(106次转动)内,轴承能够承受的最大动载荷。

它是由轴承制造商根据轴承的材料、几何形状等因素确定的。

基本额定动载荷是轴承寿命计算的重要参数,它直接影响到轴承的寿命。

其次,等效动载荷(P)是指在实际工作条件下,轴承承受的动载荷。

由于轴承在实际工作中可能同时承受径向载荷和轴向载荷,因此需要将这两种载荷转换为等效动载荷。

等效动载荷的计算需要考虑到轴承的载荷分布、工作条件等因素。

最后,指数(p)是根据轴承的类型、润滑方式等因素确定的。

不同类型的轴承具有不同的指数,它反映了轴承在不同工作条件下的寿命特性。

综上所述,轴承的寿命计算公式程序需要考虑到轴承的基本额定动载荷、等效动载荷和指数等因素。

通过合理地计算轴承的寿命,可以帮助工程师们选择合适的轴承类型和规格,从而提高机械设备的性能和可靠性。

除了轴承的寿命计算公式程序,轴承的寿命还受到许多其他因素的影响。

例如,轴承的润滑方式对于轴承的寿命具有重要影响。

合适的润滑方式可以减少轴承的摩擦和磨损,延长轴承的寿命。

此外,轴承的安装和维护也会影响轴承的寿命。

正确的安装和定期的维护可以减少轴承的故障率,延长轴承的使用寿命。

《轴承寿命计算》课件

轴承寿命计算的影响因素

1 内载荷

内载荷对轴承寿命有直接 影响,需要准确计算和评 估。

2 外载荷

外载荷也是影响轴承寿命 的重要因素,需综合考虑 多种外载荷。

3 轴承材料

轴承材料的质量和性能会 影响轴承的使用寿命,选 择合适的材料很重要。

《轴承寿命计算》PPT课件

本课件将介绍轴承寿命计算的重要性、常用计算方法、影响因素以及实例分 析。结论总结计算方法及展望未来。

介绍

轴承寿命的定义和计算的重要性。

轴承寿命的常用计算方法

传统的基于寿命理论的计算方法

基于传统寿命理论进行轴承寿命计算,考虑因素包括轴承载荷和运行条件。

基于统计模型的计算方法

结论与展望

总结计算方法及其优缺点

归纳总结传统方法和统计模型计算轴承寿命的优缺点,提供评估和选择依据。

对未来的预测和展望

展望未来轴承寿命计算的发展方向,探讨新的计算方法和技术应用。

参考文献

1. XXX, XXX. (年份). XXX(文献名称). XXX(期刊名称),XX(XX),XXX-XXX. 2. YYY, YYY. (年份). YYY(文献名称). YYY(期刊名称),YY(YY),YYY-YYY. 3. ZZZ, ZZZ. (年份). ZZZ(文献名称). ZZZ(期刊名称),ZZ(ZZ),ZZZ-ZZZ.

4 轴承几何形状

轴承几何形状的精确度和设计对寿命计算也 有清洁度,对寿命 计算也需要考虑。

实例分析

1

基于传统方法计算轴承寿命的案例

详细介绍基于传统寿命理论进行轴承寿命计算的实例,包括计算公式和具体步骤。

2

基于统计模型计算轴承寿命的案例

河科大机械设计作业第12.13章作业解答[1]

![河科大机械设计作业第12.13章作业解答[1]](https://img.taocdn.com/s3/m/b711f5d0ce2f0066f5332219.png)

第十二章滑动轴承一、分析与思考题12-20 在滑动轴承上开设油孔和油槽时应注意哪些问题?答: 1、应开设在非承载区;2、油槽沿轴向不能开通。

12-21 一般轴承的宽径比在什么范围内?为什么宽径比不宜过大或过小?答:一般B/d为0.3—1.5;B/d过小,承载面积小,油易流失,导至承载能力下降。

但温升低;B/d过大,承载面积大,油易不流失,承载能力高。

但温升高。

12-22 滑动轴承常见的失效形式有哪些?答:磨粒磨损,刮伤,咬粘(胶合),疲劳剥落和腐蚀。

12-23 对滑动轴承材料的性能有哪几方面的要求?答: 1、良好的减摩性,耐磨性和抗咬粘性。

2、良好的摩擦顺应性,嵌入性和磨合性。

3、足够的强度和抗腐蚀能力。

4、良好的导热性、工艺性、经济性。

12-24 在设计滑动轴承时,相对间隙ψ的选取与速度和载荷的大小有何关系?答:速度愈高,ψ值应愈大;载荷愈大,ψ值应愈小。

12-25 验算滑动轴承的压力p、速度v和压力与速度的乘积pv,是不完全液体润滑滑轴承设计的内容,对液体动力润滑滑动轴承是否需要进行此项验算?为什么?答:也应进行此项验算。

因在起动和停车阶段,滑动轴承仍处在不完全液体润滑状态。

另外,液体动力润滑滑动轴承材料的选取也是根据[p]、[pv]、[v]值选取。

12-26 试说明液体动压油膜形成的必要条件。

答: 相对滑动的两表面间必须形成收敛的楔形间隙;有相对速度,其运动方向必须使油由大端流进,小端流出; 润滑油必须有一定的粘度,且充分供油; 12-27 对已设计好的液体动力润滑径向滑动轴承,试分析在仅改变下列参数之一时,将如何影响该轴承的承载能力。

⑴ 转速n=500r/min 改为n=700r/min ; ⑵ 宽径比B/d 由1.0改为0.8;⑶ 润滑油由采用46号全损耗系统用油改为68号全损耗系统用油 ⑷ 轴承孔表面粗糙度由R z =6.3μm 改为R z =3.2μm 。

答:(1)承载能力↑ (2)承载能力↓ (3)η↑,承载能力↑(4)R Z ↓,允许h min ↓,偏心率↑,承载能力↑。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴承寿命计算例题

例题一:

图示的轴由一对7206AC角接触球轴承支承。已知轴的转

速n=1000 r/min,齿轮分度圆直径d=80 mm,圆周力

Ft =2000N,径向力Fr=800N,轴向力aeF=500N,载荷平稳。

求:1.轴承1、2所受的径向载荷Fr1、Fr2?

2.轴承1、2所受的轴向载荷Fa1、Fa2?

3.轴承1、2的寿命?

(附录数据:轴承派生轴向力1dF=0.68 Fr1,2dF=0.68 Fr2;

额定动载荷C=17.1 KN;界限系数e=0.68;若 RaFF≤e,

取X=1,Y=0;若R aFF >e,取X=0.41,Y=0.87 )

解:1. 求两轴承受到的径向载荷 水平支反力如图a)所

示。Fr1H=Ft/2=1000N,Fr2H=Ft/2=1000N 垂直支反力图

b)所示。

因Fr1V×100+Fae×80/2 -Fr×50=0

则Fr1V=(800×50-500×40)/100 = 200N

因Fr2V×100- Fae×80/2 -Fr×50=0 则

Fr2V=(800×50+500×40)/100 =600N

总支反力:

Fr1=(FrⅠH2+ FrⅠV2)1/2 =1019.8N

Fr2=(FrⅡH2+ FrⅡV2)1/2 =1166.2N a)

2. 求两轴承受到的轴向载荷

轴有向右窜动趋势,故轴承1被放松,轴承2被压紧

3.求轴承受到的当量动载荷

4.按轴承2计算轴承寿命

1. 图4所示一对角接触球轴承支承的轴系,轴承正安装

(面对面),已知两个轴承的径向载荷分别为Fr1=2000N,Fr2

=4000N,轴上作用的轴向外载荷KA=1000N,轴承内部派生轴

向力S的计算式为S=0.7Fr,当轴承的轴向载荷与径向载之

比Fa/Fr>e时,X=0.41, Y=0.87;Fa/Fr≤e时,X=1,Y=0,

e=0.68;载荷系数fp=1.0.试计算:

(1)两个轴承的轴向载荷Fa1、Fa2;

(2)两个轴承的当量动载荷P1、P2

1. 解 (1)

S1=0.7Fr1=0.7×2000=1400N

S2=0.7Fr2=0.7×4000=2800N

S1、S2方向如第29题答案图。

S1+KA=1400+1000=2400N

轴承2“放松”,Fa2=S2=2800N(3分)

(2)Fa1/Fr1=1800/2000 =0.9>e,

X1=0.41, Y1=0.87(3分)

Fa2/Fr2=2800/4000 =0.7>e,

X2=0.41, Y2=0.87F

P1=X1Fr1+Y1Fa1=0.41*2000+0.87*1800=1566

P2=X2Fr2+Y2Fa2=0.41*4000+0.87*2800=4076

2.一对46210角接触球轴承反安装,如图1所示。已知轴

承1和轴承2 的径向载荷分别为R1=2000N,R2=4000N,轴上

作用的轴向载荷Fa=800N(指向轴承2),轴承的派生轴向力

S的计算式S=0.68R,e=0.68,X=0.41,Y=0.87。轴承载荷有

轻微冲击,载荷系数 fF=1.2,工作温度不大于120C。试求:

(1) 轴承1和轴承2的轴向载荷A1和A2; (2) 轴承1

和轴承2的当量动载荷P1和P2。

解:(1)计算轴承的轴向载荷

S1=0.68R1=0.68×2000=1360 N

S2=0.68R2=0.68×4000=2720 N

S1、S2方向见图2

因为Fa+S2=800+2720=3520 N>S1

所以轴承1“压紧”,A1= Fa+S2=800+2720=3520 (2分)

轴承2“放松”,A2= S2=2720 N(2分)

(2)计算轴承的当量动载荷

轴承1 A1/R1=3520/2000=1.76>e=0.68,

则取X1=0.41,Y1=0.87

P1=fF(X1R1+Y1A1)=1.2×(0.41×2000+0.87×

3520)=3882.4 N (2分)

轴承2 A2/R1=2720/4000=0.68≤e=0.68,

则取X2=1,Y2=0

P2=fFX2R2=1.2×1×4000=4800 N (2分)