飞锤支架工序卡片

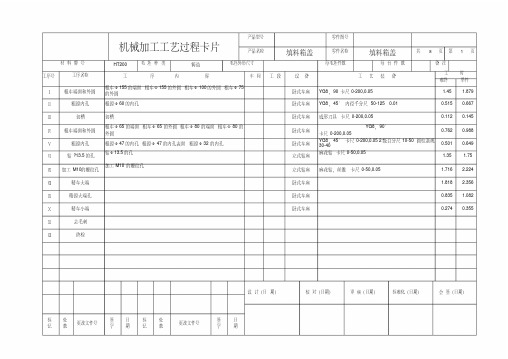

(完整版)机械加工工艺过程卡片及工序卡片模板

设备名称

卧式车床

夹具编号

设备型号

设备编号

夹具名称

三爪卡盘

工位器具编号

工位器具名称

同时加工件数 切削液

工序工时 (分)

准终

单件

工步号 工

Ⅰ Ⅱ Ⅲ Ⅳ

步

内

粗车Φ 155 的端面

粗车Φ 155 的外圆

粗车Φ 100 的外圆

粗车Φ 75 的外圆

主轴转速 切削速度 进给量 切削深度 进给

工步工时

容

工艺装备

进给 次数

工步工时

基本

0.287

辅助

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标记 处数 更改文件号 签字 日期 标记 更改文件号 签字 日期

标记 处数 更改文件号 签字 日期 标记 更改文件号 签字 日期

会 签(日期)

机械加工工序卡片

产品型号 产品名称

填料箱盖

车间

毛坯种类

零件图号

零件名称 工序号

填料箱盖

共8

工序名称

Ⅱ

粗镗Φ 60 的内孔

毛坯外形尺寸 每毛坯可制件数

页第 2 页 材 料 牌号

每 台 件数

设备名称

卧式车床

夹具编号

设备型号

设备编号

麻花钻 卡尺 0-50,0.05

0.762 0.501 1.35

0.145 0.988 0.649 1.75

立式钻床 麻花钻,丝锥 卡尺 0-50,0.05

1.716 2.224

Ⅷ

精车大端

卧式车床

1.818 2.356

Ⅸ

精镗大端孔

卧式车床

0.835 1.082

飞锤支架加工工艺及工装设计和实现机械制造和自动化专业论文设计

目录摘要 (1)Abstract (2)引言 (3)1 设计目标 (4)2 设计要求 (5)2.1 设计限制条件 (5)2.2 设计成果 (5)3 设计方案 (6)3.1 零件分析 (6)3.2 零件的工艺分析 (7)3.3 毛坯设计 (8)3.3.1 毛坯类型选择 (8)3.3.2 确定毛坯尺寸、公差 (8)3.3.3 绘制毛坯图 (8)3.4 工艺方案设计 (9)3.4.1 制定工艺路线 (9)3.4.2 选择定位基准 (11)3.4.3 选择加工设备和工艺装备 (12)3.4.4 加工余量、工序尺寸及公差的确定 (13)3.4.5 确定切削用量及时间定额 (14)4 机床铣削部分专用夹具设计 (29)4.1 夹具设计要求 (29)4.2 夹具定位误差分析 (29)4.3 夹紧机构的确定 (30)5 飞锤支架金属加工实物 (32)结论 (33)致谢 (34)参考文献 (34)附录1 飞锤之架机械工艺过程卡 (37)附录2 飞锤之架机械工艺过程卡 (38)摘要由于有些零件需要批量生产,需要设计专用夹具来快速夹紧和定位,以提高生产效率,但不同零件的夹具不能通用,这就增加了生产成本;若不采用夹具,零件加工前装夹、找正的调试时间将会大大延长,并且零件加工过程中装夹位置的调整也会使得零件因反复装夹调试出现磨损,品质下降。

采用夹具后,将大大提高加工效率,简化操作步骤,降低零件在加工过程中的损耗,节省成本。

本次毕业设计题目为飞锤支架加工工艺及其工装设计,其内容包括设计符合飞锤之架加工需求的夹具并绘制三维模型,出具零件工程图、零件与夹具装配的二维图与三维图,分析零件的结构工艺性以及制定工艺路线和零件工艺在实施中的各工序安装方案。

本文在设计思路、设计方法、设计过程、设计特点等方面针对夹具设计、零件加工工艺设计、零件工艺装备的选用及设计、夹具的安装方案做了详细的分析与说明。

关键词:飞锤之架、工艺、工序、定位、误差AbstractSome parts need to be mass produced, so to improve production efficiency, you need to design quick clamps and positions for special fixings, but different parts of the luminaire can not be universal, so production costs have increased; if not using fixtures, which will make parts before processing The preparation time is relatively long (such as clamping, finding, etc.) and some parts in the processing of the clamping position adjustment and other factors, making the processing efficiency is low, increasing the cost of labor and labor intensity, while parts of the repeated clamping Also makes the product error becomes large, the quality is difficult to be guaranteed.The design of the graduation project is designed for the special fixture for the milling of the fly hammer parts. The contents include the design of the fixture and the design of the fixture and the drawing of the three-dimensional model, the drawing of the parts drawing, the assembly and the fixture. Technological analysis and technological design of parts, as well as the process of implementing the part installation program and more. Summary: understanding of the design of the lamp, the technological project of processing parts, selection and design of parts and equipment, the variant of the installation of lamps in this article analyzed in detail and described in terms of the idea of design, design method, design process, design features.Key words: Flying hammer support;process,;process,;positioning;error引言在进行机械加工的过程中,按照技术标准和正确的参数对于零件进行大小、尺寸、位置、形状的改变就是我们常说的机械加工工艺。

支架 工艺过程卡

45

钻、扩孔

以左外侧面、Φ5mm孔所在底面、前外表面为精基准,钻右侧面上的Φ30H7mm内孔,钻至Φ28mm,达到IT13、Ra12.5μm;钻右侧面上的Φ25mm内孔,钻至Φ23mm,达到IT13、Ra12.5μm;扩两侧Φ25mm内孔,不留余量,达到IT11、Ra12.5μm。

机加工

Z3040

山东大学

机械工程学院

机械加工工艺过程卡

产品型号

CM6125

零件图号

产品名称

精密车床

零件名称

支架

共3页

第1页

材料牌号

HT150

毛坯种类

铸件

毛坯外形尺寸

110×57.6×112

每毛坯可制件数

1

每台件数

1

备注

工序号

工序名称

工序内容

车间

工段

设备

工艺装备

工时

准终

单件

05

铸造

铸造

10

清砂

铸造

15

时效处理

人工时效处理,稳定制件质量。

机加工

TK611B

YG8硬质合金平头镗刀,塞规

55

半精镗

基准同上,半精镗Φ35J7mm内孔,留余量0.26mm,达到IT9、Ra3.2μm。

机加工

TK611B

YG8硬质合金平头镗刀,塞规

60

精镗

基准同上,精镗Φ35J7mm内孔,不留余量,达到IT7、Ra1.6μm;镗刀找正内腔圆弧段上表面。

机加工

TK611B

YT15硬质合金平头镗刀,塞规

59.33

65

粗铣平面

以左外侧面及其上的Φ30H7mm孔、Φ35J7mm孔为精基准,粗铣底部挡块的两个工作表面,不留余量,达到IT11、Ra12.5μm。

飞锤支架加工工艺及加工孔Φ7工装设计

课程设计说明书课题名称飞锤支架加工工艺及加工孔Φ7036.0工装设计目录一课程设计的序言 (2)二课程设计任务书 (3)三零件分析 (4)(一)零件的用途,结构和特点 (4)(二)选择毛坯种类及制造方法 (4)四零件的工艺规程设计 (7)五钻中心孔专用夹具设计 (9)(一)夹具设计说明书 (9)(二)夹具设计的基本要求 (9)六夹具设计的程序 (11)(一)夹具设计规范化概述 (11)1.夹具设计规范化的意义 (11)(二)夹具设计的规范程序 (12)1.明确设计要求,认真调查研究,收集设计资料 (12)2.绘制夹具总图 (12)3.夹具精度校核 (14)4. 确定夹具的结构方案 (14)三要求:为飞锤支架钻中心孔的那步工序设计一套专用夹具 (15)(一)零件的加工及定位方案 (15)(二)零件加工的导向装置 (15)(三)零件加工的夹紧装置 (17)课程设计总结 (18)参考文献 (18)一课程设计的序言课程设计是在学完了相关课程,进行生产实习之后的一个重要教学实践环节。

它要求学生综合应用本课程及有关先修课程(工程材料与热处理、机械设计、互换性与测量技术、金属切削机床、金属切削原理与刀具等)的理论以及在生产实习中学到的实践知识进行工艺规程设计,是毕业设计前的一次综合训练。

通过本次机械制造工艺学课程设计,应达到以下目的:1.学生能熟练运用“机械制造工艺学”课程中的基本理论以及生产实践中学到的实践知识,正确制定一个中等复杂零件的工艺规程。

2.学生能根据被加工零件的工艺规程,运用夹具设计的基本原理和方法,设计一套专用夹具。

3.培养学生熟悉并快速高效运用有关手册、标准、图表等技术资料的能力。

4.进一步培养了学生识图、制图、运算和编写技术文件的基本技能。

二 课程设计任务书题目:飞锤支架加工工艺及加工孔Φ7036.00+工装设计要求:生产纲领 10000 件/年,工艺装备采用通用机床与通用刀具及专用夹具。

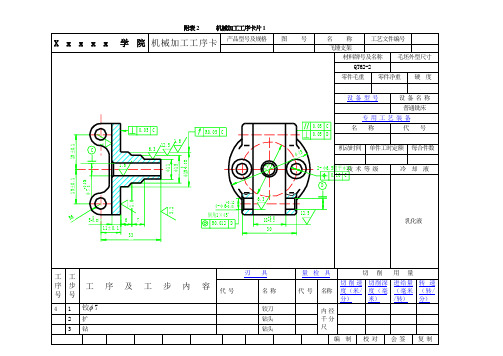

飞锤机械加工工序卡11

切削用量

代号

名称

代号

名称

切削速度(米/分)

切削深度(毫米)

进给量(毫米/转)

转速(转/分)

6

1

粗车 15

车刀

游标卡尺0-150

半精车 11

车刀

2

粗车 15

车刀

3

粗车 20

车刀

半精车

车刀

精车

车刀

编制

校对

会签

复制

修日期

修改标记

处数

文件号

签字

日期

名称

切削速度(米/分)

切削深度(毫米)

进给量(毫米/转)

转速(转/分)

4

1

铰 7

铰刀

内径千分尺

2

扩

钻头

3

钻

钻头

编制

校对

会签

复制

修改标记

处数

文件号

签字

日期

修改标记

处数

文件号

签字

日期

附表3机械加工工序卡片2

常州机电职业技术学院

机械加工工序卡

产品型号及规格

图号

名称

工艺文件编号

工序号

工步号

工序及工步内容

刃具

附表2机械加工工序卡片1

Xxxxx学院

机械加工工序卡

产品型号及规格

图号

名称

工艺文件编号

飞锤支架

材料牌号及名称

毛坯外型尺寸

QT62-2

零件毛重

零件净重

硬度

设备型号

设备名称

普通铣床

专用工艺装备

名称

代号

机动时间

单件工时定额

每合件数

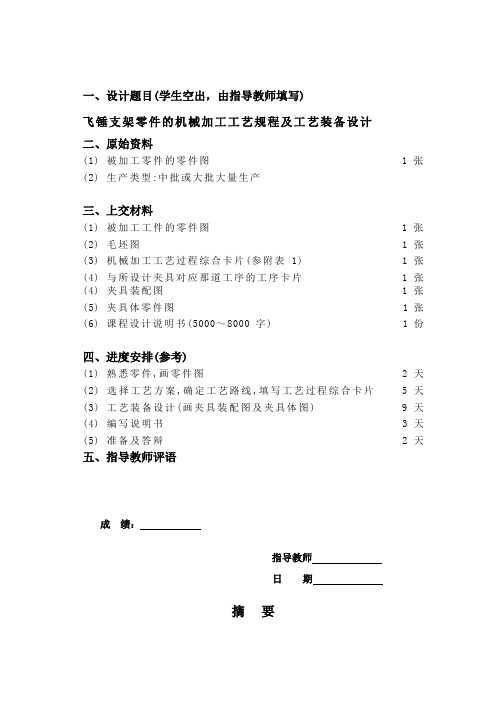

飞锤支架零件机械加工工艺规程及工艺装备设计doc

一、设计题目(学生空出,由指导教师填写)飞锤支架零件的机械加工工艺规程及工艺装备设计二、原始资料(1) 被加工零件的零件图1张(2) 生产类型:中批或大批大量生产三、上交材料(1) 被加工工件的零件图1张(2) 毛坯图1张(3) 机械加工工艺过程综合卡片(参附表1) 1张(4) 与所设计夹具对应那道工序的工序卡片1张(4) 夹具装配图1张(5) 夹具体零件图1张(6) 课程设计说明书(5000~8000字) 1份四、进度安排(参考)(1) 熟悉零件,画零件图2天(2) 选择工艺方案,确定工艺路线,填写工艺过程综合卡片5天(3) 工艺装备设计(画夹具装配图及夹具体图) 9天(4) 编写说明书3天(5) 准备及答辩2天五、指导教师评语成绩:指导教师日期摘要本课程设计主要内容包括飞锤支架的加工工艺过程设计和钻6⨯孔专用夹具的设计,在课程设计过程中完成零件4φ图、毛坯图、夹具装配图和夹具体零件图的绘制。

机械制造技术基础课程设计是在我们完成了全部基础课、技术基础课、大部分专业课之后进行的。

这是我们对所学各课程的一次深入的综合性复习,也是一次理论联系实际的训练。

能够顺利完成这次课程设计,首先得益于朱占平老师的悉心指导,同学们的耐心解答。

在设计过程中,缺乏实际的生产经验,导致在设计中碰到了许多问题。

但在同学们的帮助下,通过请教老师,翻阅资料、查工具书,解决设计中的一个又一个问题。

在此,十分感谢朱占平老师的细心指导,感谢同学们的帮助。

AbstractThis curriculum project primary coverage including flies the hammer support's processing process engineering and the drill hole unit clamp's design,Completes the detail drawing, the semifinished materials chart, the jig assembly drawing and the jig body detail drawing plan in the curriculum project process。

飞锤支架加工工艺及加工孔Φ7工装设计

课程设计说明书课题名称飞锤支架加工工艺及加工孔Φ7036.0工装设计目录一课程设计的序言 (2)二课程设计任务书 (3)三零件分析 (4)(一)零件的用途,结构和特点 (4)(二)选择毛坯种类及制造方法 (4)四零件的工艺规程设计 (7)五钻中心孔专用夹具设计 (9)(一)夹具设计说明书 (9)(二)夹具设计的基本要求 (9)六夹具设计的程序 (11)(一)夹具设计规范化概述 (11)1.夹具设计规范化的意义 (11)(二)夹具设计的规范程序 (12)1.明确设计要求,认真调查研究,收集设计资料 (12)2.绘制夹具总图 (12)3.夹具精度校核 (14)4. 确定夹具的结构方案 (14)三要求:为飞锤支架钻中心孔的那步工序设计一套专用夹具 (15)(一)零件的加工及定位方案 (15)(二)零件加工的导向装置 (15)(三)零件加工的夹紧装置 (17)课程设计总结 (18)参考文献 (18)一课程设计的序言课程设计是在学完了相关课程,进行生产实习之后的一个重要教学实践环节。

它要求学生综合应用本课程及有关先修课程(工程材料与热处理、机械设计、互换性与测量技术、金属切削机床、金属切削原理与刀具等)的理论以及在生产实习中学到的实践知识进行工艺规程设计,是毕业设计前的一次综合训练。

通过本次机械制造工艺学课程设计,应达到以下目的:1.学生能熟练运用“机械制造工艺学”课程中的基本理论以及生产实践中学到的实践知识,正确制定一个中等复杂零件的工艺规程。

2.学生能根据被加工零件的工艺规程,运用夹具设计的基本原理和方法,设计一套专用夹具。

3.培养学生熟悉并快速高效运用有关手册、标准、图表等技术资料的能力。

4.进一步培养了学生识图、制图、运算和编写技术文件的基本技能。

二 课程设计任务书题目:飞锤支架加工工艺及加工孔Φ7036.00+工装设计要求:生产纲领 10000 件/年,工艺装备采用通用机床与通用刀具及专用夹具。

(完整版)机械加工工艺过程卡片及工序卡片模板

工序号

工序名称

Ⅰ

粗车端面和外圆

Ⅱ

粗镗内孔

机械加工工艺过程卡片

产品型号 产品名称

HT200

毛坯种 类

铸造

毛坯外形尺寸

填料箱盖

零件图号 零件名称 每毛坯件数

填料箱盖

每 台件数

工

序

内

容

车间

粗车Φ 155 的端面 粗车Φ 155 的外圆 粗车Φ 100 的外圆 粗车Φ 75 的外圆

粗镗Φ 60 的内孔

同时加工件数 切削液

工序工时 (分 )

准终

单件

工步号 工

Ⅰ

步

内

切槽

容

工艺 装备

成形刀具

主轴转速

r/min

90

切削速度

m/min

44.93

进给量

mm/r

0.65

切削深度

mm

5.25

进给 次数

工步工时

基本

辅助

0.124

设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)

标记 处数 更改文件号 签字 日期 标记 更改文件号 签字 日期

填料箱盖

车间

毛坯种类

零件图号

零件名称 工序号

填料箱盖

共8

工序名称

Ⅴ

镗孔

毛坯外形尺寸 每毛坯可制件数

页第 6 页 材 料 牌号

每 台 件数

设备名称

设备型号

设备编号

同时加工件数

夹具编号

夹具名称

切削液

工位器具编号

工位器具名称

工序工时 (分 )

准终

单件

工步号 工

Ⅰ Ⅱ Ⅲ

工序卡片模板(夹具用)

校对 会签 审定

批准

第9页 共 45 页

机械加工工序卡片

产品代号或型号 16PA6-STC

部套号

工序名称

粗铣底面

设备型号

材料

材料硬度 工时(min) 零件名称

QT500-7

机体

设备 设备名称 三坐标划线仪

编号

车间号

程序编号 切削液

零件号 GHD16PAG ABA.O-B102

工段号

工序号 10

切削深度 切削参数 进给量 刀具编号

部套号

工序名称

划线

设备型号

材料

材料硬度 工时(min) 零件名称

QT500-7

机体

设备 设备名称 三坐标划线仪

编号

车间号

程序编号 切削液

零件号 GHD16PAG ABA.O-B102

工段号

工序号 5

切削深度 切削参数 进给量 刀具编号

(mm)

(r/min) (mm/r)

编制 日期

更改 标记

更改 数量

综合工艺卡片工序号0车间号车体工段号工序名称设备工序工时min名称工装名称编号铸造机二5粗洗底面x51机二10精洗底面x51机二15粗铣侧面x60机二20精铣侧面x60机二25钻20孔z3025机二30扩孔至25z3025机二35镗26孔t68机二40镗30孔t68机二45钻底面16孔z3025机二50钻侧面12孔z3025机二55钻上面20孔z3025车体60检查探伤机械加工工序卡片产品代号或型号部套号材料材料硬度工时min零件名称零件号ghd16pag离心泵壳体ht200壳体abaob102工序名称钻孔设备型号设备名称摇臂钻床设备编号车间号工段号工序号0程序编号切削液刀具编号切削深度切削参数进给量mmrminmmr序号名称编号规格标识工艺装备编制校对审核共1页日期日期日期第1页机械加工工序卡片产品代号或型号lxbkt部套号材料ht200材料硬度工时min零件名称壳体零件号工序名称镗孔设备型号t68设备名称卧式镗床设备编号车间号工段号工序号程序编号切削液刀具编号切削深度切削参数进给量mmrminmmr序号名称编号规格标识工艺装备编制校对审核共45页日期日期日期第4页更改标记更改数量通知单编号更改者日期更改标记更改数量通知单编号更改者日期机械加工工序卡片产品代号或型号部套号材料材料硬度工时min零件名称零件号ghd16pag16pa6stcqt5007机体abaob102工序名称划线设备型号设备名称三坐标划线仪设备编号车间号工段号工序号5程序编号切削液刀具编号切削深度切削参数进给量mmrminmmr序号名称编号规格标识工艺装备编制校对审核共45页日期日期日期第5页更改标记更改数量通知单编号更改者日期更改标记更改数量通知单编号更改者日期沪东重机股份有限公司技术中心机械加工工序卡片产品代号或型号部套号材料材料硬度工时min零件名称零件号ghd16pag16pa6stcqt5007机体abaob102工序名称划线设备型号设备名称三坐标划线仪设备编号车间号工段号工序号5程序编号切削液刀具编号切削深度切削参数进给量mmrminmmr序号名称编号规格标识工艺装备编制校对审核共45页日期日期日期第6页更改标记更改数量通知单编号更改者日期更改标记更改数量通知单编号更改者日期沪东重机股份有限公司技术中心机械加工工序卡片产品代号或型号部套号材料材料硬度工时min零件名称零件号ghd16pag16pa6stcqt5007机体abaob

机械加工工艺过程卡片及工序卡

校对(日期)

审核(日期)

标准化(日期)

会签(日期)

标记

处数

更改

文件号

签字

日期

标记

更改

文件号

签字

日期

材料牌号

机加工

20

车B端

毛坯种类

毛坯外形尺寸

每毛坯可制件数

每台件数

1

设备名称

设备型号

设备编号

同时加工件数

数控车床

CAK4085Dj

1

夹具编号

夹具名称

切削液

液压软爪

检具编号

检具名称

工序工时(分)

准终

单件

游标卡尺,内径表,圆角规,

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

r/min

工序名称

材料牌号

机加工

30

车A端

毛坯种类

毛坯外形尺寸

每毛坯可制件数

每台件数

1

设备名称

设备型号

设备编号

同时加工件数

车床

SKT200Z

1

夹具编号

夹具名称

切削液

液压软爪

Байду номын сангаас检具编号

检具名称

工序工时(分)

准终

单件

圆角规

工步号

工步内容

工艺装备

主轴转速

切削速度

进给量

切削深度

进给次数

工步工时

r/min

m/min

mm/r

m/min

mm/r

mm

基本

辅助

1

车P部

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

车间工序号工序名称材料牌号

30 钻HT25

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1

设备名称设备型号设备编号同时加工件数立式钻床Z525

夹具编号夹具名称切削液

工位器具编号工位器具名称工序工时(分) 准终单件

专用夹具

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 钻Ф14孔至Ф13.6 麻花钻,游标卡尺

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号

40 铰HT25

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1

设备名称设备型号设备编号同时加工件数立式钻床Z525

夹具编号夹具名称切削液

工位器具编号工位器具名称工序工时(分) 准终单件

专用夹具

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 粗铰Ф14孔至Ф13.85 铰刀,游标卡尺

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号

50 铰HT25

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1

设备名称设备型号设备编号同时加工件数立式铣床X51

夹具编号夹具名称切削液

工位器具编号工位器具名称工序工时(分) 准终单件

专用夹具

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 精铰Ф14孔铰刀,游标卡尺

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号

60 车HT25

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1

设备名称设备型号设备编号同时加工件数车床CA6140

夹具编号夹具名称切削液

工位器具编号工位器具名称工序工时(分) 准终单件

专用夹具

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 车Ф22,Ф30,Ф38外圆YG6车刀,游标卡尺

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号

70 车HT25

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1

设备名称设备型号设备编号同时加工件数车床CA6140

夹具编号夹具名称切削液

工位器具编号工位器具名称工序工时(分) 准终单件

专用夹具

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 精车Ф22,Ф30,Ф38外圆YG6车刀,游标卡尺

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号

80 磨HT25

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1

设备名称设备型号设备编号同时加工件数磨床M1332

夹具编号夹具名称切削液

工位器具编号工位器具名称工序工时(分) 准终单件

专用夹具

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 磨Ф22,Ф30,Ф38外圆砂轮,游标卡尺

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号

90 铣HT25

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1

设备名称设备型号设备编号同时加工件数立式铣床X51

夹具编号夹具名称切削液

工位器具编号工位器具名称工序工时(分) 准终单件

专用夹具

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 铣36槽立铣刀,游标卡尺

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号

100 钻HT25

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1

设备名称设备型号设备编号同时加工件数立式钻床Z525

夹具编号夹具名称切削液

工位器具编号工位器具名称工序工时(分) 准终单件

专用夹具

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 钻2-Ф13孔麻花钻,游标卡尺

2 锪孔2-Ф20锪孔钻,游标卡尺

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号

110 钻HT25

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1

设备名称设备型号设备编号同时加工件数立式钻床Z525

夹具编号夹具名称切削液

工位器具编号工位器具名称工序工时(分) 准终单件

专用夹具

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 钻4-Ф12孔至Ф11.6麻花钻,游标卡尺

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

车间工序号工序名称材料牌号

120 铰HT25

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸件 1

设备名称设备型号设备编号同时加工件数立式钻床Z525

夹具编号夹具名称切削液

工位器具编号工位器具名称工序工时(分) 准终单件

专用夹具

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 粗铰4-Ф12孔至Ф11.9铰刀,游标卡尺

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)

机械加工工序卡片产品型号零件图号

产品名称飞锤支架零件名称飞锤支架共页第 1 页

车间工序号工序名称材料牌号

130 铰HT25

毛坯种类毛坯外形尺寸每毛坯可制件数每台件数

铸件 1

设备名称设备型号设备编号同时加工件数

立式钻床Z525

夹具编号夹具名称切削液

工位器具编号工位器具名称工序工时(分) 准终单件

专用夹具

工步号工步内容工艺装备

主轴转速切削速度进给量切削深度

进给次数

工步工时

r/min m/min mm/r mm 机动辅助

1 精铰4-Ф12孔铰刀,游标卡尺

设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。