吊车吊装方案计算资料

吊装方案计算书

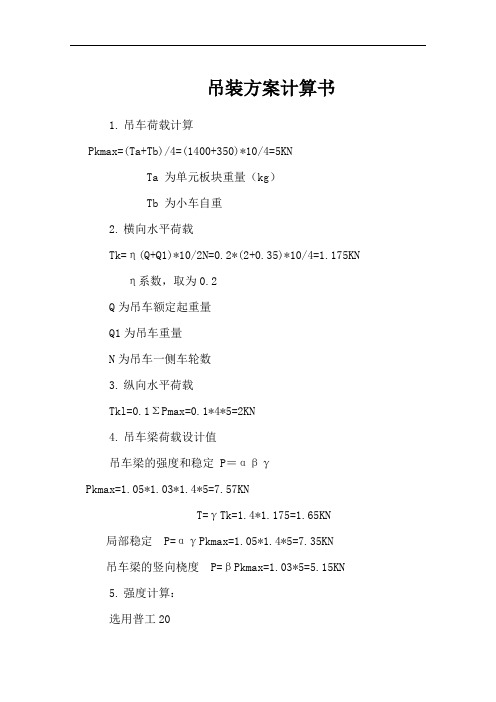

吊装方案计算书1.吊车荷载计算Pkmax=(Ta+Tb)/4=(1400+350)*10/4=5KNTa 为单元板块重量(kg)Tb 为小车自重2.横向水平荷载Tk=η(Q+Q1)*10/2N=0.2*(2+0.35)*10/4=1.175KN η系数,取为0.2Q为吊车额定起重量Q1为吊车重量N为吊车一侧车轮数3.纵向水平荷载Tkl=0.1ΣPmax=0.1*4*5=2KN4.吊车梁荷载设计值吊车梁的强度和稳定 P=αβγPkmax=1.05*1.03*1.4*5=7.57KNT=γTk=1.4*1.175=1.65KN 局部稳定 P=αγPkmax=1.05*1.4*5=7.35KN吊车梁的竖向桡度 P=βPkmax=1.03*5=5.15KN5.强度计算:选用普工20σ=Mx/ψWx=4PL/4/0.9*237000=7.57*4.8*1000000/0.9*237000=170.4MPa≤f=215MPa强度满足要求!6.稳定计算:σ=Mx/ψφWx=7.35*4.8*1000000/0.9*237000=157.7MPa≤f=215MPa稳定性满足要求!7.桡度计算:Vx=PL3/48EI+5QL4/384EI=5.15*1000*4800^3/48*210000*23700000+ 5*0.3*4800^4/384*210000*23700000=2.38+0.41=2.79mm≤L/800=4800/800=6mm桡度满足要求!8. 160x80x4钢方管强度校核校核公式:σ=N/A+M/γW<[fa]=215N/mm^2悬挑梁最危险截面特性:截面面积:A=1856mm^2惯性矩:Ix=6235800mm^4抵抗矩:Wx=77950mm^3弯矩:Mmax=3231200N*mm轴力:N=0Nσmax=N/A+Mmax/γW=0/2400+3231200/1.05*77950=39.478 N/mm^2<215N/mm^2强度能够满足要求。

吊车吊装计算公式

吊车吊装计算公式

吊车吊装是一项重要的工程作业,它在建筑、工业以及其他领域中起着至关重要的作用。

吊车吊装的计算公式是实现安全高效吊装的基础,能够帮助工程师们准确评估和规划吊装过程。

吊车吊装计算公式的核心是通过考虑物体重量、吊车的额定载荷以及吊装距离等因素来确定合适的吊装方法和吊装设备。

下面将介绍一些常见的吊车吊装计算公式。

我们需要计算物体的重量。

物体的重量可以通过测量质量来获得,然后乘以重力加速度即可得到。

这个重量值是吊车吊装计算的基础。

我们需要确定吊车的额定载荷。

吊车的额定载荷是指吊车能够承载的最大重量。

在吊装计算中,我们需要确保吊车的额定载荷大于或等于物体的重量,以确保吊装过程的安全性。

然后,我们需要考虑吊装距离。

吊装距离是指物体离吊车的水平距离。

吊装距离越大,对吊车和吊装设备的要求就越高。

在吊装计算中,我们需要根据吊装距离来选择合适的吊车和吊装设备,以确保吊装过程的稳定性和安全性。

我们需要考虑吊装角度。

吊装角度是指吊车与水平线之间的夹角。

吊装角度越小,对吊车和吊装设备的要求就越高。

在吊装计算中,我们需要选择合适的吊装角度,以确保吊装过程的稳定性和安全性。

吊车吊装计算公式是实现吊装过程安全高效的基础。

通过合理运用这些公式,工程师们能够准确评估和规划吊装过程,确保吊装作业的顺利进行。

在吊车吊装工作中,安全始终是首要考虑的因素,因此在使用吊车吊装计算公式时,务必保证计算准确无误,以确保工作人员的安全和设备的完好。

吊车吊装计算公式的应用,将为工程领域的发展和进步提供强有力的支持。

起重吊装计算及案例分析

一、吊车稳定性分析《起重吊装计算及安全技术》第四节

350t履带吊超起主臂工况外形尺寸

超起塔式副臂工况外形尺寸

一、吊车稳定性分析

一、支腿反力计算

计算汽车起重机支腿最大载荷,其目的是在设计吊装方案或校验承托结构安全性时,作为计算地面承载能力或承托结构承载能力的依据。

式中:A—支腿纵向间距,B—为支腿横向间距;

R—起重半径;δ—左支腿错开距;

Q—起重量; G—吊车自重;

完整力学计算模型和简化模型分别如图2、图3所示。

其中,图3中方向朝下的支腿反力 FX、FY实质上是自重分力 G 的一部分。

简化模型忽略了部分结构参数,包括回转中心偏距 eS、上盘回转体重心偏距

eH、下盘重心偏距 eL 和以及吊臂重心半径RB,即将下盘质量GL、上盘回转体质量 GH 和吊臂质量GB全部合计到整机自重 G 中,并作用于O点。

图2中的Q 为起重量,F1、F2、F3、F4为地面对支腿的反力。

图3中的 FG为平衡中心载荷的支腿反力,FX、FX′为平衡 X 轴力矩的支腿反力,FY、FY′为平衡 Y 轴力矩的支腿反力。

公式推导:

简化方法一:

最大支腿反力=(1.25~1.5)F

max

作业半径较小时,最大支腿反力1.25×F

max 作业半径较大时,最大支腿反力1.5×F

max

简化方法二:。

吊装施工方案(含计算)

吊装施工方案(含计算)一、前言随着建筑行业的迅速发展,吊装施工在大型建筑项目中扮演着至关重要的角色。

本文将探讨吊装施工的一般原则和具体方案,并结合实际案例进行计算和分析。

二、吊装施工原则吊装施工是指利用吊车、塔吊等起重设备将构件从地面或其它位置运至指定位置的施工过程。

在进行吊装施工时,需要遵循以下原则:1.安全第一,严格遵守吊装操作规程,保证施工过程中人员和设备的安全;2.合理规划吊装方案,根据构件重量、形状和吊装高度等因素确定吊装方案;3.严格控制重量,确保吊装设备的额定吊装重量不超标;4.合理分配吊点,保证吊装过程中构件平衡稳定;5.注意气候因素,避免在恶劣气候条件下进行吊装作业。

三、吊装施工方案1. 施工准备在进行吊装施工前,首先需要进行施工准备工作。

这包括对吊装设备进行检查和试运行,确定吊装方案,设置吊点,排除施工现场障碍物等。

2. 吊装计算a. 构件重量计算设构件A的重量为W_A,构件B的重量为W_B,构件C的重量为W_C,则构件ABCDE的总重量为:W total=W A+W B+W Cb. 吊装设备选择根据构件总重量和吊装高度,选择合适的吊装设备。

假设构件总重量为5000kg,吊装高度为20m,选择额定吊装重量为6000kg,起重高度为25m的吊车进行作业。

c. 吊装索力计算根据吊装高度和构件重量,计算吊装索力。

设吊装过程中吊钩施加的最大力为F_max,构件总重量为W_total,吊装高度为H,则吊装索力为:F max=W total+Wℎook+F v其中,Wℎook为吊钩自重,F v为风力引起的附加力。

3. 吊装实施a. 吊装过程1.将吊钩正确安装在构件的吊点上;2.吊装设备升起构件,缓慢移动至目标位置;3.在吊装过程中,保持吊挂构件的平衡和稳定;4.将构件缓慢放置到指定位置,撤离吊装设备。

四、案例分析在某工程项目中,需要吊装一组重量分别为2000kg、3000kg、4000kg的构件,吊装高度为15m。

(完整版)吊装施工方案(含计算)

(完整版)吊装施工方案(含计算)一、工程概况本工程为XXX项目吊装施工部分,位于XXX地区,主要包括大型设备、构件的吊装作业。

工程涉及设备重量大、体积大、吊装难度高,对吊装施工的技术要求和安全措施有较高标准。

工程总体吊装工程量约为XXX吨,预计施工周期为XX个月。

二、吊装管理(一)、吊装施工组织流程1. 吊装前准备工作:包括吊装方案编制、审批,工器具准备,人员培训,现场勘查等。

2. 吊装作业:根据施工方案,进行设备、构件的吊装作业。

3. 吊装后验收:对吊装完成的设备、构件进行检查、验收,确保吊装质量。

4. 吊装作业总结:对整个吊装过程进行总结,分析存在的问题,提出改进措施。

(二)、现场吊装组织机构1. 项目部:负责整个吊装工程的策划、组织、协调、监督和管理工作。

2. 吊装作业队:负责具体吊装作业的实施,包括设备、构件的吊装、运输、就位等。

3. 安全员:负责现场安全监督,及时发现并制止安全隐患。

4. 质量员:负责吊装作业的质量检查,确保吊装质量符合要求。

5. 作业人员:负责具体吊装作业的操作。

(三)、管理职责1. 项目部:(1)负责编制、审批吊装施工方案,并对方案的实施进行监督;(2)负责组织、协调各相关单位,确保吊装工程顺利进行;(3)负责对吊装作业队进行管理和指导,确保吊装作业的顺利进行;(4)负责对吊装作业的安全、质量进行监督,确保吊装工程安全、高效、优质完成。

2. 吊装作业队:(1)负责按照吊装方案进行吊装作业;(2)负责吊装设备的检查、维护和保养;(3)负责现场作业人员的安全教育和培训;(4)负责现场作业区域的安全防护。

3. 安全员:(1)负责现场安全监督,发现安全隐患及时制止并报告;(2)负责对现场作业人员进行安全教育培训;(3)负责对吊装设备、工器具进行检查,确保安全可靠。

4. 质量员:(1)负责吊装作业的质量检查,确保吊装质量符合要求;(2)负责对吊装作业过程中出现的问题进行记录、分析,并提出改进措施;(3)负责对吊装作业队进行质量教育和培训。

设备起重吊装方案(汽车吊选用计算)

汽车吊的选用要综合考虑安全和经济,需要根据起重物重量,结合现场情况计算出“吊车臂杆的最小长度”,再通过查询吊车性能表选用安全、经济的型号。

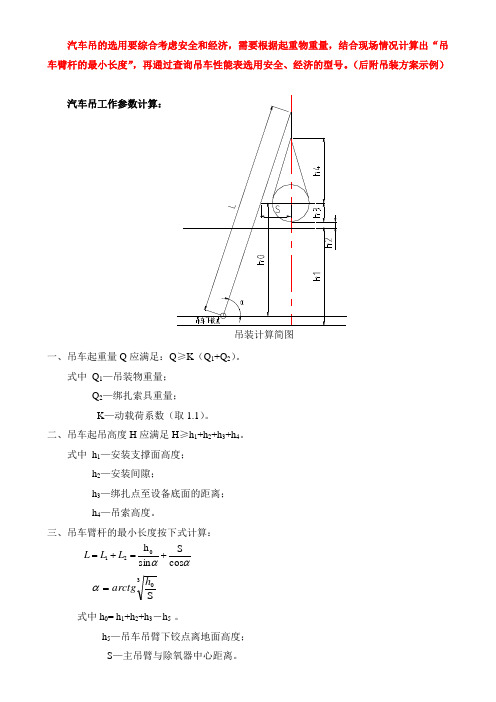

(后附吊装方案示例)汽车吊工作参数计算:一、吊车起重量Q 应满足:Q ≥K (Q 1+Q 2)。

式中 Q 1—吊装物重量; Q 2—绑扎索具重量; K —动载荷系数(取1.1)。

二、吊车起吊高度H 应满足H ≥h 1+h 2+h 3+h 4。

式中 h 1—安装支撑面高度;h 2—安装间隙;h 3—绑扎点至设备底面的距离; h 4—吊索高度。

三、吊车臂杆的最小长度按下式计算:ααcos Ssin h 021+=+=L L L 3Sh arctg=α 式中h 0= h 1+h 2+h 3-h 5 。

h 5—吊车吊臂下铰点离地面高度; S —主吊臂与除氧器中心距离。

四、吊车在最小臂长时起重半径R=Lcosα-F式中:F—吊车吊臂下铰点至吊车回转中心距离。

施工方案编制示例1 编制依据1.1《施工组织设计》;1.2设备厂家随机图纸及有关技术文件;1.3设计图纸;1.4《工程建设安装工程起重施工规范》;1.5《一般用途钢丝绳》;1.6《煤矿安装工程质量检验评定标准》;1.7《机械设备安装工程施工及验收通用规范》。

2工程概况原煤准备车间设备安装工程,主要内容包括:刮板输送机5台,粗破碎机3台,二次破碎机3台,除铁器1台,带式输送机1条,原煤分级筛3台。

主要设备一览表表13施工准备3.1主要材料设备准备3.1.1设备已开箱清点,零部件齐全完整,设备外表面无凹坑、划痕及机械损伤。

经查阅,厂家质量证明资料齐全。

3.1.2施工前对吊装用机具、索具及其他工器具进行检查,确保其性能良好,满足吊装要求。

测量器具已经过校验并在有效期内。

3.1.3破碎机滑道制作安装就位,并接长延伸至厂房外1米。

内齿轮固定牢固,滑车穿绳完成。

3.1.4设备吊装前用手拉葫芦调平完成,设备上绑扎两根溜绳。

3.1.5基础垫铁加工完成3.2技术准备3.2.1有关设备的设计院图纸及制造厂图纸齐全完整,图纸已经过会审,避免土建图纸与安装图纸在设计上矛盾。

汽车吊起吊重量与距离计算表

汽车吊起吊重量与距离计算表全文共四篇示例,供读者参考第一篇示例:一、汽车吊起吊重量与距离计算表在进行汽车吊装作业时,准确计算吊起吊重量与距离是非常重要的,一方面可以有效保障作业安全,另一方面可以提高作业效率。

下面我们就来制作一份关于汽车吊起吊重量与距离计算表,以便大家更好地进行吊装作业。

1. 吊装车辆基本信息在进行吊装作业之前,首先需要了解吊装车辆的基本信息,包括车辆型号、额定吊重、额定吊高等。

这些信息将为后续的计算提供基础数据。

2. 吊钩高度与货物高度的关系在进行吊装作业时,需要根据货物的高度来确定吊钩的高度。

一般情况下,吊钩的高度应该比货物的高度高出一定距离,以确保货物可以顺利吊起并移动。

吊钩高度与货物高度的关系可以用以下公式计算:吊钩高度= 货物高度+ 安全距离3. 吊重与距离的关系吊高= 吊重/ 载荷比例根据以上关系,我们可以制作一份吊起吊重与距离的计算表,以便在实际作业中进行参考。

| 吊重(吨)| 吊高(米)| 吊钩高度(米)| 货物高度(米)||-----------|----------|------------|-----------|| 1 | 5 | 5.5 | 0.5 || 2 | 6 | 6.5 | 0.5 || 3 | 7 | 7.5 | 0.5 || 4 | 8 | 8.5 | 0.5 || 5 | 9 | 9.5 | 0.5 || 6 | 10 | 10.5 | 0.5 || 7 | 11 | 11.5 | 0.5 || 8 | 12 | 12.5 | 0.5 || 9 | 13 | 13.5 | 0.5 || 10 | 14 | 14.5 | 0.5 |根据以上计算表可以清楚地看到不同吊重对应的吊高、吊钩高度和货物高度的关系,从而可以根据实际情况选择合适的吊装方案。

5. 安全注意事项在进行吊装作业时,需要注意以下安全事项:- 在吊装作业前,需对作业环境进行检查,确保没有障碍物、通风良好等。

吊车吊装方案计算

、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ 设备高度: 设备总重量:(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =+ =式中:P Q — 设备吊装自重 P Q =P F — 设备吊装吊索及平衡梁的附加重量,取P F =② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距: m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:附:上塔(上段)吊车臂杆长度和倾角计算简图α=arc cos(S-F)/L = arc cos()/53 =°式中:S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=L —吊车臂杆长度,选L=53m④净空距离A的计算:A=Lcosα-(H-E)ctgα-D/2=°-°-5/2=式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=E —臂杆底铰至地面的高度,E=2mD —设备直径:D=,取D=5 m以上计算说明所选的吊车性能能满足吊装需求⑤主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=67=%经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算①受力计算F=(9-1)×②溜尾吊车的选择辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为〈36t,所以75T汽车吊能够满足吊装要求。

(二)、上塔(上段)的吊装计算(1)上塔上段的吊装参数设备直径:φ设备高度:设备重:安装高度:45米附:吊装臂杆长度和倾角计算简图(2)主吊车吊装计算①设备吊装总荷重:P=PQ +PF=+=式中:PQ —设备吊装自重 PQ=PF —设备吊装吊索及平衡梁的附加重量,取PF=②主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260)回转半径:16m 主臂杆长度:59m 副臂杆长度:27m 起吊能力:55t 履带跨距: m 臂杆形式:主臂+塔式副臂,主臂角度不变85度,钩头选用160t/100t吊钩,钩头重量为吨副臂起落吊装采用特制平衡梁, 主吊车站位于冷箱的西面③主臂角度不变85度,副臂杆倾角计算:C=16-F-59coc85°=°=γ =β-(90°-α)=arcSin(C/27)-(90°-85°)= arcSin27)-5°= °式中:γ—副臂杆倾角,为副臂中心线与主臂中心线夹角S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=主臂杆长度:59m 副臂杆长度:27mα—为主臂角度不变85度④净空距离A的计算:A=C-[H-(59*Sinα+E)]tanβ-D/2=-[74-(59*Sin85°+2)]-4/2 =式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=74mE —臂杆底铰至地面的高度,E=2 mD —设备直径D=, 取D=4 m以上计算说明所选的吊车性能能满足吊装需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

8.1、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos (S -F )/L = arc cos (16-1.5)/53 =74.12°附:上塔(上段)吊车臂杆长度和倾角计算简图式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-(H -E )ctg α-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36.5mE — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择(9-1)×52.8321.71-1-1=21.44t辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。

(二)、上塔(上段)的吊装计算(1)上塔上段的吊装参数设备直径:φ3.6m 设备高度:11.02m 设备重:17.35T 安装高度:45米附:吊装臂杆长度和倾角计算简图(2)主吊车吊装计算①设备吊装总荷重:P=PQ +PF=17.35+3.6=20.95t式中:PQ —设备吊装自重 PQ=17.35tPF —设备吊装吊索及平衡梁的附加重量,取PF=3.6t②主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260)回转半径:16m 主臂杆长度:59m 副臂杆长度:27m 起吊能力:55t 履带跨距:7.6 m 臂杆形式:主臂+塔式副臂,主臂角度不变85度,钩头选用160t/100t吊钩,钩头重量为2.8吨副臂起落吊装采用特制平衡梁, 主吊车站位于冷箱的西面③主臂角度不变85度,副臂杆倾角计算:C=16-F-59coc85°=16-1.5-59coc85°=9.34mγ =β-(90°-α)=arcSin(C/27)-(90°-85°)= arcSin(9.34/27)-5°= 15.24°式中:γ—副臂杆倾角,为副臂中心线与主臂中心线夹角S —吊车回转半径:选S=16mF —臂杆底铰至回转中心的距离,F=1.5m主臂杆长度:59m 副臂杆长度:27mα—为主臂角度不变85度④净空距离A的计算:A=C-[H-(59*Sinα+E)]tanβ-D/2=9.34-[74-(59*Sin85°+2)]tan20.24-4/2 =2.46m式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=74mE —臂杆底铰至地面的高度,E=2 mD —设备直径D=3.6m, 取D=4 m以上计算说明所选的吊车性能能满足吊装需求。

⑤主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=20.95/55=38.1%经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择辅助吊车选用为:50t 汽车吊(QY-50) 臂杆长度:10.6m ; 回转半径:7m ; 起吊能力:21.7t ;吊装安全校核:因为7.57t 〈21.7t ,所以50t 汽车吊能够满足吊装要求。

(三)、分子筛吸附器的吊装分子筛吸附器是卧式设备中典型设备,仅对最重的卧式设备分子筛进行校核。

(1)设备的吊装参数设备重量:51.8t 设备安装标高:约0.6m 设备形式:卧式 直径:φ3.964m 长度:19.1m 吊装方式:采用特制平衡梁 (2)吊车吊装选择 ①设备吊装总荷重: P=P Q +P F =51.8+3.6=55.4t式中:P Q — 设备吊装自重 P Q =51.8tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:18m 臂杆长度:53m 起吊能力:58.3t 履带跨距:7.6 m 臂杆形式:主臂形式 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:设备基础西面(6.5-4.6)×17.3511.1-4.6-1=6 t③臂杆倾角计算:α=arc cos(S-F)/L= arc cos(18-1.5)/53=71.86°式中:S —吊车回转半径:选S=18mF —臂杆底铰至回转中心的距离,F=1.5mL —吊车臂杆长度,选L=53m④净空距离A的计算:A=L cosα-(H-E)/ tanα-D/2=53cos71.86°-(4 -2) /tan71.86°-4/2=13.84m式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=4m E —臂杆底铰至地面的高度,E=2mD —设备直径为3.964m ,取D=4.0m以上计算说明所选的吊车性能能满足吊装需求。

⑤吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=55.4/58.3=95.03%,能满足吊装要求。

(四)、空气冷却塔的吊装计算(1)空气冷却塔的吊装参数设备直径:φ4.3m 设备高度:26.9m 设备总重量:68.16T 安装标高:0.2m(2)主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =68.16+3.6=71.76t式中:P Q — 设备吊装自重 P Q =68.16tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用:附:空冷塔臂杆长度和倾角计算简图主吊车性能预选用为:选用260T履带吊(型号中联重科QUY260)回转半径:14m 臂杆长度:53m 起吊能力:79.2t履带跨距:7.6 m 臂杆形式:主臂形式吊装方式:采用特制平衡梁钩头选用160t/100t吊钩,钩头重量为2.8吨吊车站位:设备基础西北面③臂杆倾角计算:α=arc cos(S-F)L= arc cos(14-1.5)/53=76.35°式中:S —吊车回转半径:选S=14mF —臂杆底铰至回转中心的距离,F=1.5mL —吊车臂杆长度,选L=53m④净空距离A的计算:A=Lcosα-(H-E)ctgα-D/2=53cos76.35°-(28-2) ctg76.35°-5/2 =3.59m式中:H —设备吊装时距臂杆最近的最高点b至地面的高度,选H=28mE —臂杆底铰至地面的高度,E=2mD —设备直径D=4.3m,取D=5m以上计算说明所选的吊车性能能满足吊装需求。

⑤主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=71.76/79.2=90.6%经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择辅助吊车选用为:75T 汽车吊 臂杆长度:12m ; 回转半径:7m ; 起吊能力:36t ;吊装安全校核:因为30.42〈36t ,所以100T 吊车能够满足吊装要求。

8.2钢丝绳选用及校核大件设备中空气冷却塔最重,以空气冷却塔进行校核计算如下:8.2.1、钢丝绳选用:主吊钢丝绳选用规格为φ47.5 6×37+IWRC ,绳扣长为24m/2根,吊装时采用一弯两股进行;副吊溜尾选用钢丝绳φ47.5 6×37+IWRC ,绳扣长为50m 。

吊装时采用双出头都挂在钩头上。

8.2.2、钢丝绳校核主吊钢丝绳φ47.5 6×37+IWRC ,绳扣长为24m/根, 吊装时采用一弯两股进行,共计2根 主吊钢丝绳实际受力: F=(68.16+2)*1.1=77.2T注:2为吊装钢丝绳和平衡梁的重量,取2t ; 1.1为吊车吊装时不平衡系数;主吊钢丝绳吊装时共计4股受力,每边两根钢丝绳,单根实际受力: F 1=77.2/(4*Sin600)=22.29T钢丝绳φ47.5 6×37+IWRC 在1700 Mpa 时的破断拉力为1430000N=143t 安全系数K ′=P 破/ F 1=143/22.29=6.42>K=6 安全 副吊溜尾钢丝绳受力副吊溜尾选用钢丝绳φ47.5 6×37+IWRC ,绳扣长为50m ,采用一弯两股使用(13-2.2)×68.1626.9-2.2-0.5=30.42tF 2= (31.1+1)*1.1=35.31t注:1为吊装钢丝绳的重量,取1t ; 1.1为吊车吊装时不平衡系数; 钢丝绳吊装时共计2股受力,副吊溜尾钢丝绳单根受力 F 2= 35.31/(2*Sin600)=20.38t钢丝绳φ47.5 6×37+IWRC 在1700 Mpa 时的破断拉力为1430000N=143t 安全系数K ′=P 破/ F 2=143/20.38=7.01>K=6 安全 8.3平衡梁的选用及校核大件设备中空气冷却塔最重,以空气冷却塔进行校核计算如下:吊装平衡梁简图 1、支撑梁受力计算、选用与校核1.1支撑梁受压(单侧绳扣产生的水平力)计算 空气冷却塔支撑梁单侧绳扣产生的水平力 S 1= 2F 1* cos60°=2*22.29* cos60°=22.29t注: 600为钢丝绳与平衡梁的夹角;F1为单根钢丝绳受力; 2支撑梁的选用与校核 2.1空气冷却塔支撑梁强度A 向旋转a 、b 、c 的尺寸按照需求确定2.1.1支撑梁受压N=S1=22.29t (根据上述公式得)2.1.2支撑梁长细比上塔直径为4.3m,选用φ159×6mm的钢管,长度L=4.7m,钢管力学特性,断面积A=28.84cm2,回转半径i=5.413cmλ=L/i=470/5.413=86.8查表拆减系数为φ=0.6822.1.3应力σ=N/φA=22290/(0.682×28.84)=1133.26kg/cm2<[σ]=2050Kg/cm2以上支撑梁应力均小于许用应力,使用安全。