叉车岗位危险源辨识与风险点评价表

叉车岗位危险源辨识与风险点评价表

3

6

4

72

三

16

叉车易前滑或后溜,叉车撞人或物

载物叉车在坡道上长时间停放

遵守《叉车操作人员安全管理规则》第4。2。12条:载货叉车不准在坡道上长时间停放

1

6

4

24

四

17

18

3

6

4

72

三

8

损坏货物及伤人

货物起升或降落速度过快

遵守《叉车操作人员安全管理规则》第4。1。8条:速度不能过快

3

6

4

72

三

9

叉车行使过程

驾驶员操作受到影响,造成意外事故

他人搭乘叉车

遵守《叉车操作人员安全管理规则》第4。2。1条:严禁他人搭乘叉车

1

3

4

12

五

10

操作打滑,叉车撞人或物

驾驶员用湿手或油手操作

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):叉车

序

号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控等级

M

E

S

R

级别

1

叉车作业准备过程

作业人员

操作人员未经培训,无证上岗

遵守《叉车操作人员安全管理规则》第4.1.1条:持证上岗

3

6

4

72

三

2

作业人员

叉车未经检查作业

遵守《叉车操作人员安全管理规则》第5。1。1条:填好《叉车日常点检表》

3

6

4

72

三

3

风挡

驾驶室用易模糊的软材料作挡风工具

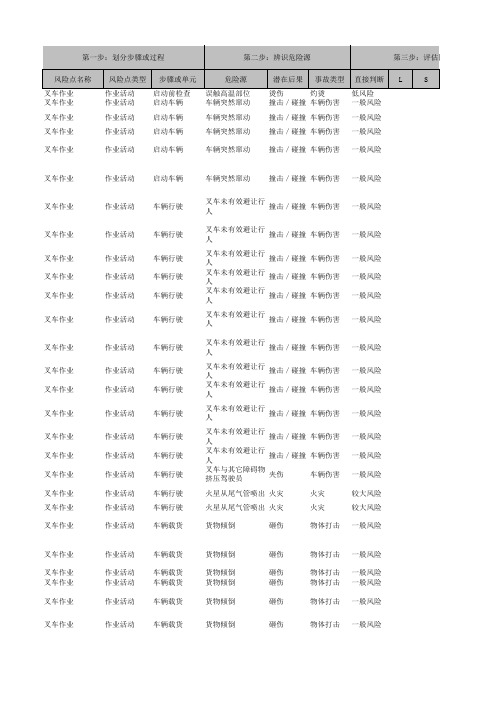

叉车危险源风险辨识及风险评价表

活动单元或作业活动

序号NO.

危险源描述

可导致的事件

所考虑状态区分

所属形态区分

风险评价

法律法规的符合性

(符合:打√;不符合:写相应不符合标准)

风险评价等级

预防措施

备注

正常

异常

紧急

过去

现在

将来

发生可能性L

暴露于危险环境频率E

发生严重性C

分数D

叉车运行

1

叉车配备声光报警装置,叉车行驶时,可能导致车祸

3)日常点检。

一般危险

4

电瓶叉车充电时电源线裸露,不加防护

其它伤害(触电)

稍有危险

对设备进行日常检查。

5

叉车安全性能不良、刹车失灵

车辆伤害

(碰撞伤)

一般危险

1)执行叉车安全操作规程;

2)定期安检;

3)叉车严禁带病作业;

4)操作人员佩戴安全帽。

6

叉车未按期检测

车辆伤害

(撞伤)

一般危险

1)执行叉车安全操作规程;

2)定期检测;

车辆伤害(车祸)

一般危险

1)制订维护保养相关制度,及时保养检修;

2)对操作员进行培训,取证后上岗作业;

3)执行叉车安全操作规程;

4)作业时配戴劳动防护用品;

5)加强监管。

2

叉车未配备安全带,发生碰撞时,驾驶人员易撞伤,或飞出

车辆伤害(车祸)

一般危险

3

车辆本身故障或操作失控,可能导致车锅

车辆伤害(车祸)

19.叉车作业风险辨识表

每年对叉车进行一次全面检查,保持叉车的正常使用 状态。具体要求执行TSG N0001-2017 3.2.2要求。

功能、参 数有效性

门架、起升系统、叉齿等 意外故障造成重物连同叉 齿下坠。

每年对叉车进行年度检验,由特种设备检验机构实施 专业检验,并进行整改。

功能、参 数有效性

人员进入货物正下方。 任何时候,叉车驾驶员应确保货物正下方无人。

叉车未有效避让行 人

撞击/碰撞

车辆伤害

叉车未有效避让行 人

撞击/碰撞

车辆伤害

叉车未有效避让行 人

撞击/碰撞

车辆伤害

叉车未有效避让行 人

撞击/碰撞

车辆伤害

叉车未有效避让行 人

撞击/碰撞

车辆伤害

叉车未有效避让行 人

撞击/碰撞

车辆伤害

叉车与其它障碍物 挤压驾驶员

夹伤

车辆伤害

火星从尾气管喷出 火灾

火灾

火星从尾气管喷出 火灾

制动失灵。

开车前检查制动装置安全有效。

操作行为 操作行为 操作行为 操作行为

转向系统失灵。

开车前检查转向系统应当转动灵活、操纵方便、无卡 滞,在任意转向操作时不得与其他部件有干涉。

操作行为

跟车过近。

同行跟车距离至少保持8-10米距离。

操作行为

人员靠近叉车。

叉车作业2米范围内禁止人员进入。

操作行为

较大风险 较大风险

砸伤 砸伤 砸伤 砸伤

物体打击 物体打击 物体打击 物体打击

一般风险 一般风险 一般风险 一般风险

作业活动 车辆装卸货 撞击运输车辆 撞击/碰撞 车辆伤害 一般风险

作业活动 作业活动

作业活动

作业活动 作业活动 作业活动 作业活动 作业活动

危险源辨识和风险评价表(叉车货车车辆)

5、《劳动防护用品使用规定 》;6、执行《吊钩吊具定期检

查规定》; 7、《电焊工安全操作规程》; 8、执行《应急预案》和定期的

消防演练;

生产计调科(车辆维修班) 危险源辨识和风险评价表

设备 设施/ 场所/ 岗位

作业活动 序号

危险源

风险评价

是否

风险 重点

危险源描述

5

气瓶摆放处未做防倾斜措施

压伤

1 3 2 6Ⅰ

1 环境因素

2

编制:

气瓶放在露天暴晒或摆放在高温处

爆炸

风焊作业时场地上有油污

火灾

批准:

1 1 7 7Ⅰ 1 2 7 14 Ⅰ

日期:

控制计划

备注

生产计调科(车辆维修班) 危险源辨识和风险评价表

设备 设施/ 场所/ 岗位

作业活动 序号

危险源

风险评价

是否

风险 重点

、装载机

运行作业 环境因素

3

遇雨雪天气路面湿滑

碰撞 碰撞 碰撞

4

编制:

道路标识不明确

碰撞

批准:

3 1 7 21 Ⅱ 1 6 2 12 Ⅰ 1 6 2 12 Ⅰ 1 2 1 2Ⅰ 1 6 1 6Ⅰ

1、《员工手册》规定; 2、执行《特种车辆操作规程 》; 3、《日常检查》规定,每周抽 查规定; 4、执行特种设备年报检制度; 5、《应急预案》和定期的应急 演练培训; 6、执行“7S”管理; 7、执行《设备安全操作规程 》; 8、执行《劳动防护用品管理与 使用规定》; 9、持《特种设备上岗证》上 岗;

日期:

生产计调科(车辆维修班) 危险源辨识和风险评价表

设备 设施/ 场所/ 岗位

叉车危险源辨识表

3、驾驶员务必经劳动部门考核,并取得驾驶证,方准驾驶车辆,取得驾驶证的驾驶员在实际工作中,还要不断学习提高驾驶技能。

4、驾驶员应熟谙自己所学驾驶车辆的性能和技术状况,并能实时觉察故障,实时摈弃。

5、驾驶员应遵守运输安好规矩,不超速,不超载,不开带病车。

6、不得驾驶无牌照车辆。

安好风险预控车司机

主要危害源:

1、操作人员未经培训,无证上岗;

2、车辆的技术状况不良,带病作业;

3、货物不平匀调配在两叉之间、超载

4、叉重物正向下坡

易发生事故:

1、撞人或物

2、损坏设备

防范措施:

1、车辆在使用过程中,要定期举行维护保养,以使车辆始终保持良好的工作状态。

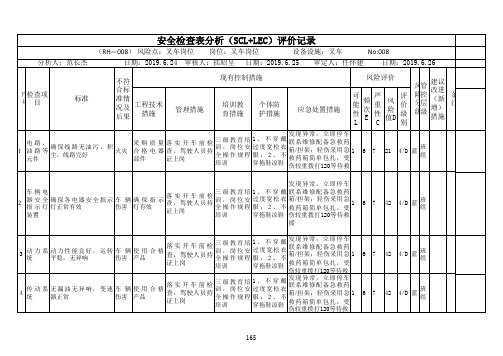

叉车风险辨识安全检查表(SCL)+(LEC)评价记录

车间

灯

6

行驶 系统

轮胎无异常, 车架及其他零 部件正常

3/C 黄

车辆伤 害常

使用合格 产品

落实开车前 检查,驾驶 人员持证上

岗

三级教育培 训,岗位安全 操作规程培训

1、不穿戴过度宽 松衣服;2、不穿

拖鞋凉鞋

发现异常,立即停车联系维 修配备急救药箱/担架;轻 伤采用急救药箱简单包扎, 受伤较重拨打120等待救援

车 辆使用合格 伤害 产品

落实开车前检 查,驾驶人员持 证上岗

三级 训, 全操 培训

教 岗 作

育 位 规

培 安 程

1、不穿戴 过度宽松衣 服;2、不 穿拖鞋凉鞋

联系维修配备急救药 箱/担架;轻伤采用急 救药箱简单包扎,受 伤较重拨打120等待救

1

6

15 90

3/C

黄

车 间

6

行 统

驶

系

轮胎无异常,车架及 其他零部件正常

安全检查表分析(SCL+LEC)评价记录

(RH—008) 风险点:叉车岗位 岗位:叉车岗位

设备设施:叉车

No:008

分析人: 范长杰

日期:2019.6.24 审核人:禚昭呈 日期:2019.6.25 审定人:任怀建 日期:2019.6.26

序检查项 号目

标准

不符 合标 准情 况及 工程技术 后果 措施

车间

门架 、起 升油 升降平稳顺滑 7 缸、 无卡顿,各部 铲齿 件润滑良好 、链

条

3/C 黄

车辆伤 害

螺栓紧 固,连接 焊接牢固

定期检验和 专项检查和

日常巡查

三级教育培 训,岗位安全 操作规程培训

佩戴安全帽

(完整word版)叉车工作危害分析表

阳鸿叉车作业岗位操作程序生产过程工作危害剖析

部门名称:操作部填表日期:

危害

工作步骤

(人、物、作业环境、管理)

人员检查驾驶人员能否拥有效证件

作业前

检查

设施检查启动前检查刹车、油门、液压系统、轮胎胎压

启动时叉车前后有人、有物,发生碰撞

超速行驶或违规行驶引起事故,行驶过程叉车不得带行驶

人,转弯时人员跌落

作业

叉的地点不对,叉起时引起物料倾翻,叉车上涨后叉叉物品

齿下方站人,液压系统失灵压人。

叉车载物行驶碰到坡度,不按程序倒车下坡,引起翻上下坡

车、翻物

作业结

束应将铲车制动,降下起落机,停熄发动

主要结果

其余事故

机械损害

其余事故

机械损害

机械损害

机械损害

人身损害或致使其余事

故

人身损害、财富损失

其余事故

现有安全

控制举措

特种人员作业证制度安

环部检查审察作业人员

持证

每个月一次对叉车进

行检查(月检表)

岗位操作程序巡

回检查,未按操作程

序作业处分款

持证上岗

安全警告牌

巡回检查,未按操作

程序作业处分款

持证上岗

安全培训

巡回检查,未按操作

程序作业处分款

持证上岗、安全培训

安全处分条例

危害发生危害结果风险度能否高

可能性 /L 严重性 /S R=L×S风险

133否

否

133

326

否

144否

248否

144否

同意:审察:制表:苏希春

阳鸿石化。

叉车危险源辨识及风险评价表

叉车危险源辨识及风险评价表背景在工业生产过程中,叉车作为一种重要的运输工具和设备,扮演着关键的角色。

然而,使用叉车也引起了一些潜在的风险和安全隐患。

为了保证生产安全,需要对叉车相关的危险源进行辨识和风险评价。

危险源辨识在使用叉车的过程中,可能存在以下危险源:1. 着火由于操作不当、机械故障等原因,叉车可能会发生着火事故。

2. 碰撞在叉车运输的过程中,可能会发生与人、物的碰撞事故,导致人员伤亡和设备损坏。

3. 坠落叉车会因为操作不当或机械故障导致坠落事故发生。

4. 投掷或喷出叉车可能会因为货物处理不当,导致货物投掷或喷出事故的发生。

风险评价针对上述危险源,可以进行风险评价以确定合适的控制措施。

风险评价的步骤如下:1. 确定危险源针对使用叉车的生产过程,以及已知的叉车相关事故,确定危险源。

2. 确定可能的后果对于每个危险源,确定可能的后果,包括人员伤亡、设备损坏、生产中断等。

3. 评估风险严重度使用风险矩阵或类似的评估方法,将危险源和后果组合在一起,确定每种情况的风险严重程度。

4. 确定控制措施对于风险严重的危险源,确定适当的控制措施,例如修改工艺流程、加装安全设备、提高员工培训等。

5. 重新评估风险对于采取了控制措施的危险源,重新评估风险的严重程度,以确定控制措施是否有效。

结论叉车危险源的辨识和风险评价是保障生产安全的一项基本工作。

通过对可能的危险源进行辨识、对后果进行评估并确定风险严重程度,能够有效地控制叉车在生产过程中的安全风险。

这项工作需要全员参与,建立科学的制度,并对员工进行安全教育和培训,从而确保生产环境的安全和稳定。

叉车危险源辨识表

平安风险预控管理危险源辨识表之袁州冬雪创作

部分设备库岗位叉车司机

主要危险源:

1、操纵人员未经培训,无证上岗;

2、车辆的技术状况不良,带病作业;

3、货物不平均分配在两叉之间、超载

4、叉重物正向下坡

易发生事故:

1、撞人或物

2、损坏设备

防范措施:

1、车辆在使用过程中,要定期停止维护调养,以使车辆始终坚持杰出的工作状态.

2、车辆的制动器,转向器,喇叭,灯光,后视镜必须坚持齐全有效,行驶途中,如发生故障,应当即停车修复后方准继续行驶.

3、驾驶员必须经休息部分查核,并取得驾驶证,方准驾驶车辆,取得驾驶证的驾驶员在实际工作中,还要不竭学习提高驾驶技能.

4、驾驶员应熟悉自己所学驾驶车辆的性能和技术状况,并能及时发现故障,及时解除.

5、驾驶员应遵守运输平安规则,不超速,不超载,不开带病车.

6、不得驾驶无派司车辆.。

叉车危险源辨识表

时间:二O 二一年七月二十九日

时间:二O 二一年七月二十九日 平安风险预控管理危险源辨识表之阿布丰王创作

部份

设备库 岗位 叉车司机

主要危险源:

1、把持人员未经培训,无证上岗;

2、车辆的技术状况不良,带病作业;

3、货物不均匀分配在两叉之间、超载

4、叉重物正向下坡

易发生事故:

1、撞人或物

2、损坏设备

防范办法:

1、车辆在使用过程中,要按期进行维护调养,以使车辆始终坚持良好的工作状态.

2、车辆的制动器,转向器,喇叭,灯光,后视镜必需坚持齐全有效,行驶途中,如发生故障,应立即停车修复后方准继续行驶.

3、驾驶员必需经劳动部份考核,并取得驾驶证,方准驾驶车辆,取得驾驶证的驾驶员在实际工作中,还要不竭学习提高驾驶技能.

4、驾驶员应熟悉自己所学驾驶车辆的性能和技术状况,并能及时发现故障,及时排除.

5

、驾驶员应遵守运输平安规则,不超速,不超载,不开带病车.

6、不得驾驶无牌照车辆.。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

遵守《叉车操作人员安全管理规则》 第424条: 不得紧急制动或急转弯

3

6

4

72

三

13

运行时撞到 人或物

夜间或光线不良区域运行

遵守《叉车操作人员安全管理规则》 第428条: 保证良好的照明光线

1

6

4

24

四

14

撞伤到行人 或物件

货物挡住视线时未倒退行使

遵守《叉车操作人员安全管理规则》 第425条: 低速倒退行使

3

6

4

72

三

8

损坏货物及

伤人

货物起升或降落速度过快

遵守《叉车操作人员安全管理规则》第4.1.8条:

速度不能过快

3

6

4

72

三

9

叉车行使 过程

驾驶员操作 受到影响, 造成意外事 故

他人搭乘叉车

遵守《叉车操作人员安全管理规则》第4.2.1条:

严禁他人搭乘叉车

1

3

4

12

五

10

操作打滑,叉车撞人或 物

驾驶员用湿手或油手操作

岗位危险源辨识与风险点评价表

辨识区域(部位、场所):叉车

序 号

风险点

风险点类别

危险源

事故类型

典型控制措施风险评价管控 级MES

R

级别

一、叉车

1

叉车作业 准备过程

作业人员

操作人员未经培训,无证上冈

遵守《叉车操作人员安全管理规则》第4.1.1条:

持证上岗

3

6

4

72

三

2

作业人员

叉车未经检查作业

遵守《叉车操作人员安全管理规则》 第5.1.1条: 填好《叉车日常点检表》

货物翻倒

遵守《叉车操作人员安全管理规则》 第4.1.3条: 叉距适合货物宽度,货物均匀分配在两叉之间等

3

6

4

72

三

6

伤人或设备

超载作业

遵守《叉车操作人员安全管理规则》第4.1.5条:

严禁超载

3

6

2

36

三

7

伤人或设备

叉脚上站人或货叉、抱夹下站 人、行走

遵守《叉车操作人员安全管理规则》第4.1.7条:

货叉或抱夹下严禁站人,货叉不得直接乘人起升

1

6

4

24

四

15

叉车停止 作业过程

他人误操 作,叉车撞 人或物

驾驶员离开叉车未关闭电机

遵守《叉车操作人员安全管理规则》 第426条: 必须关闭发动机或电瓶小车电源

3

6

4

72

三

16

叉车易前滑 或后溜,叉 车撞人或物

载物叉车在坡道上长时间停放

遵守《叉车操作人员安全管理规则》第4212

条:载货叉车不准在坡道上长时间停放

3

6

4

72

三

3

风挡

驾驶室用易模糊的软材料作挡 风工具

遵守《叉车操作人员安全管理规则》第4.2.9条:

使用不易模糊、破损的压克力板

1

6

4

24

四

4

叉车作业 过程

操作中调 试.检修

导致运行失常和造成人员伤亡 或设备损坏

遵守《叉车操作人员安全管理规则》第4.1.2条:

严禁作业中调机或检修保养

3

6

2

36

四

5

伤人或设备

遵守《叉车操作人员安全管理规则》第4.2.1条:

驾驶员不得用湿手或油手操作

1

6

4

24

四

11

撞伤行人

与行人未鸣铃警示

遵守《叉车操作人员安全管理规则》第4.2.3条:

鸣铃警示

1

6

4

24

四

序 号

风险点

风险点类别

危险源

事故类型

典型控制措施

风险评价

管控等 级

M

E

S

R

级别

12

货物由于惯 性作用或离 心作用甩出 伤人

1

6

4

24

四

17

18