基于AB-PLC的多MPS零件加工工作站控制上下位机 毕业论文(设计)

AB-PLC-PID控制器总结

- 针对AB PLC里的PID控制器的研究首自信热轧作业区张余海借鉴热轧1580的稀油泵站的出口压力控制,期望压力为4.0bar,电机为异步变频电机,变频器为AB变频器,PLC和变频器的通讯通过Device Net进行数据交换。

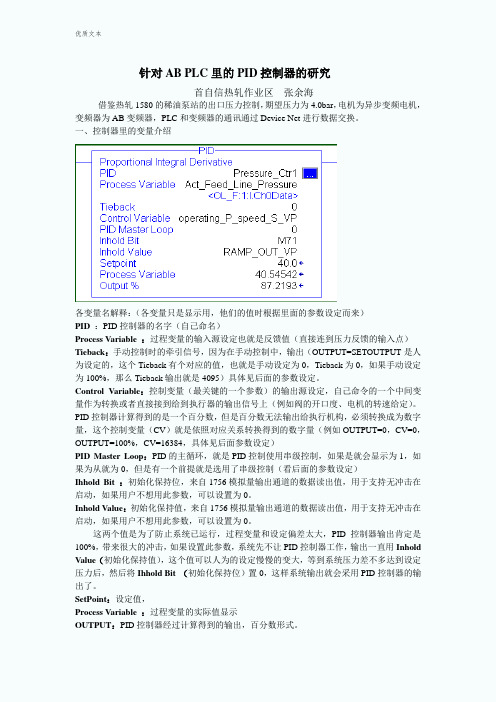

一、控制器里的变量介绍--------各变量名解释:(各变量只是显示用,他们的值时根据里面的参数设定而来)PID :PID控制器的名字(自己命名)Process Variable :过程变量的输入源设定也就是反馈值(直接连到压力反馈的输入点)Tieback:手动控制时的牵引信号,因为在手动控制中,输出(OUTPUT=SETOUTPUT是人为设定的,这个Tieback有个对应的值,也就是手动设定为0,Tieback为0,如果手动设定为100%,那么Tieback输出就是4095)具体见后面的参数设定。

Control Variable:控制变量(最关键的一个参数)的输出源设定,自己命令的一个中间变量作为转换或者直接接到给到执行器的输出信号上(例如阀的开口度、电机的转速给定)。

PID控制器计算得到的是一个百分数,但是百分数无法输出给执行机构,必须转换成为数字量,这个控制变量(CV)就是依照对应关系转换得到的数字量(例如OUTPUT=0,CV=0,OUTPUT=100%,CV=16384,具体见后面参数设定)PID Master Loop:PID的主循环,就是PID控制使用串级控制,如果是就会显示为1,如果为从就为0,但是有一个前提就是选用了串级控制(看后面的参数设定)Ihhold Bit :初始化保持位,来自1756模拟量输出通道的数据读出值,用于支持无冲击在启动,如果用户不想用此参数,可以设置为0。

Inhold Value:初始化保持值,来自1756模拟量输出通道的数据读出值,用于支持无冲击在启动,如果用户不想用此参数,可以设置为0。

这两个值是为了防止系统已运行,过程变量和设定偏差太大,PID控制器输出肯定是100%,带来很大的冲击,如果设置此参数,系统先不让PID控制器工作,输出一直用Inhold Value(初始化保持值),这个值可以人为的设定慢慢的变大,等到系统压力差不多达到设定压力后,然后将Ihhold Bit (初始化保持位)置0,这样系统输出就会采用PID控制器的输出了。

基于PLC的自动加料机控制系统毕业设计(doc 50页)

基于PLC的自动加料机控制系统毕业设计(doc 50页)南昌工程学院毕业设计题目:基于PLC的自动加料机控制系统学院:机械与电气工程学院专业: 09机电一体化(2)班姓名: ########学号: ##############指导教师: #########完成日期: 2012 年 6 月目录第一章绪论 (5)1.1 设计背景和研究意义 (5)1.2 自动加料机控制系统的技术要求 (6)第二章可编程控制器基础 (8)2.1 PLC的简介 (8)2.2 PLC的结构 (9)2.3 PLC的分类 (10)2.4 PLC的特点 (12)2.5 PLC的应用 (14)2.6 PLC的发展 (15)2.7 PLC系统的其他设备 (16)2.8 PLC的编程语言及设计原则 (16)2.9 PLC的通信联网 (19)第三章系统硬件设计 (21)3.1 PLC的选择 (21)3.2 自动加料机的选择 (22)3.3 变频器的选择 (23)3.4 触摸屏的选择 (26)3.5 触摸屏人机界面设计 (28)3.6 电动机的选择 (31)3.7 气缸的选择 (34)第四章系统软件设计 (36)4.1 工作流程图及主电路的接线图 (36)4.2 PLC模块I/O端口分配 (38)4.3 系统程序设计 (40)总结 (48)致谢 (49)参考文献 (50)第一章绪论1.1 设计背景和研究意义制造业是现代文明的支柱之一,其既占有基础地位,又处于前沿关键;它是工业发展的主体又是国民经济持续发展的基础。

以前的工厂都是利用人工的方式进行生产加工,这样的工作的方式,不仅没有安全保障,而且没有很高的经济效益。

特别是加工制造业方面,都是小工厂,小作坊形式,没有自动化的设备,什么事只能靠人力去做,在乡镇里体现的更明显。

而制造业是我国经济增长的主导部门和经济转型的基础;作为经济社会发展的重要依托,制造业是我国城镇就业的主要渠道和国际竞争力的集中体现。

毕业设计(论文)-基于plc及变频器的印刷机控制系统的硬件设计[管理资料]

![毕业设计(论文)-基于plc及变频器的印刷机控制系统的硬件设计[管理资料]](https://img.taocdn.com/s3/m/be3952297f1922791788e816.png)

基于PLC及变频器的印刷机控制系统的硬件设计[摘要]印刷机在日常食品包装中占有重要地位,它的产品质量取决于张力控制。

现代印刷机几乎无一例外地采用了变频器张力控制系统,这种控制方式的特点是:运行可靠、机械磨损小、控制精度高,适用于高速多套色凹版印刷机。

论文主要内容如下:1.概述了变频器与PLC的工作原理和性能;2.推导了浮辊检测系统模型、变频器交流异步电动机传动模型,完善了收放料装置的动力学模型、张力模型、收料张力控制模型;3.在数学模型的基础上,开发了系统控制应用程序。

4.编写出PLC与变频器自由口通信协议,得出新型的控制方案。

[关键词]印刷机;张力控制;变频器;PLC;自由口通信The Hardware Design of Printing Machine Control System Basedon PLC and InverterElectrical Engineering and Automation SI Yun-kuiAbstract:Printing machine is important for daily food packaging. The quality of its product depends on the tension control. The tension control system consist of PLC and inverter is adopted in the modem printing machine. This system has its advantages such as stabilization, small weal and tear and high control precisions so it is applied to multi-colors rotogravure printing machines. Following are the main contents of this thesis: outline of working principle and performance of PLC and inverter; Derivation of dancing roller detection system model and Inverter AC asynchronous motor driving model. development of system control applications based on the above models and PID control algorithm to certificate the models; development freeport communication protocol.Key words:printing machine; tension control; inverter; PLC; freeport communication目录1 引言 (1)课题背景 0论文的研究目的和内容 02 印刷机控制系统的总体方案设计 0七电机张力控制系统 0PLC控制变频调速系统 (1)系统组成方案 (1)3 张力控制分析 (2)凹印机各个部分的工作过程 (2)放卷部分 (2)牵引部分 (3)印刷部分 (3)收卷部分 (4)附属装置 (4)各环节建模 (5)浮辊模型 (5)张力模型 (6)收放卷装置动力学模型 (7)控制系统综述 (9)4 PLC硬件部分设计 (10)PLC的硬件结构 (10)印刷机控制系统的硬件设计 (10)PLC I/O分配 (10)PLC硬件接线 (10)5 PLC自由口通信的实现 (12)S7-200的自由口模式 (12)三菱变频器专用协议 (12)PLC与变频器的连接 (12)程序设计 (13)结束语 (15)参考文献 (15)致谢 (16)1 引言课题背景随着人们物质文化生活水平的提高和消费观念的改变,国内包装市场近十年来每年以20%以上的速度增长,而且印刷的质量和品位也在不断的提高。

基于PLC的压力过程控制系统设计毕业设计

基于PLC的压力过程控制系统设计目录第一章绪论.................................................................................................................................... - 2 -1.1 PLC控制在国内外的发展近况....................................................................................... - 2 -1.2 基于PLC的压力过程控制系统的发展前景.................................................................. - 3 -1.3 MCGS6.2软件................................................................................................................... - 3 -1.4 设计目的和要求.............................................................................................................. - 3 - 第二章基于PLC的压力过程控制系统方案............................................................................... - 5 -2.1 设计方案.......................................................................................................................... - 5 -2.1.1 设计方案............................................................................................................... - 5 -2.1.2 控制阀的选择....................................................................................................... - 6 -2.1.3 控制方式的选择................................................................................................... - 7 -2.2 控制算法.......................................................................................................................... - 8 -2.2.1 控制算法的选择................................................................................................... - 8 -2.2.2 PID控制的原理和特点 ....................................................................................... - 9 -2.2.3 PID控制器的参数整定 ..................................................................................... - 10 - 第三章软件部分的实现.............................................................................................................. - 12 -3.1 MCGS组态软件............................................................................................................... - 12 -3.1.1 组态软件的介绍................................................................................................. - 12 -3.1.2 国内组态软件的比较与选择............................................................................. - 12 -3.2 组态软件的应用............................................................................................................ - 14 -3.2.1 MCGS软件编程................................................................................................ - 14 -3.3.2 MCGS软件连接设置........................................................................................ - 16 -3.3 FX2N编程软件的应用................................................................................................... - 22 -3.3.1 PLC编程指令..................................................................................................... - 22 -3.3.2 控制程序的编写................................................................................................. - 23 - 第四章硬件部分实现.................................................................................................................. - 27 -4.1 PLC特点......................................................................................................................... - 27 -4.2 FX2N特殊功能模块的应用........................................................................................... - 28 -4.2.1 FX2N-4AD模拟量转换模块............................................................................. - 28 -4.2.2 FX2N-4DA 模拟特殊模块................................................................................ - 33 -4.2.3 PLC与计算机连接通讯 .................................................................................... - 36 - 第五章调试.................................................................................................................................. - 37 -5.1 调试步骤........................................................................................................................ - 37 -5.2 调试结果与常见故障分析............................................................................................. - 37 -5.2.1 调试..................................................................................................................... - 37 -5.2.2 常见故障分析..................................................................................................... - 37 - 第六章结论.................................................................................................................................. - 39 - 参考文献.......................................................................................................................................... - 40 - 谢辞.................................................................................................................................................. - 41 -第一章绪论自二十世纪六十年代美国推出可编程逻辑控制器(Programmable Logic Controller,PLC)取代传统继电器控制装置以来,PLC得到了快速发展,在世界各地得到了广泛应用。

完整版)基于PLC的自动配料系统毕业设计

完整版)基于PLC的自动配料系统毕业设计___的毕业设计论文旨在设计一种基于PLC的自动配料系统,以满足各种工业生产过程中自动化配料的需求。

该系统的主要技术指标包括配料精度、首尾滚筒距、常用带速、物料密度、灵敏度、准确度等级、综合误差、最大称量、最大安全负荷、最大称量极限过负荷、称重传感器输入信号范围、速度传感器输入信号范围和RS485串行通讯接口等。

二、工作内容和要求:该自动配料系统将完成三种物料的自动配比控制,采用主从比例控制方式。

PLC将实现各种物料下料量的采集、喂料装置的启停、物料下料量的控制。

组态操作界面将显示设备的运行、停车、故障,并要求显示每种物料的下料设定值和实际下料值。

通过界面上设置的启动、停车按钮实现整个系统的开停。

三、主要参考文献:本毕业设计论文参考了多篇文献,包括___和___的《PLC在白动配煤控制系统中的应用》、___、___和应力刚的《可编程控制器在配料自动控制系统中的应用》、___的《MPS课程项目》、___和___的《PLC在混料控料系统的应用》以及___的《自动配料系统的设计》等。

该自动配料系统将有助于提高生产效率,减少人工干预,降低生产成本,提高产品质量,满足工业生产过程中自动化配料的需求。

自动配料系统是一种重要的技术手段,可以根据设定的配比和流量控制各输入物料的瞬时流量,从而实现生产过程自动化和智能化。

本文旨在设计开发一种自动配料系统,以解决动态计量衡器的控制精度问题,提高生产效率和产品质量,推动国民经济的发展。

本文将讨论配料系统总体方案设计及选择、上下位机通信方案的选择、PLC控制系统设计、传感器设计和选型等内容。

设计任务将使用___的可编程序控制器及Wincc组态软件。

本文将详细论述设计方法,包括画出主电路、分配I/O地址、设计系统控制的程序框图、根据程序框图设计该系统的控制梯形图并写出指令表、上机调试通过以及利用Wincc组态软件对系统进行模拟运行。

多工位组合机床的PLC控制系统设计毕业设计

毕业设计报告书题目:多工位组合机床的PLC控制系统设计专业机电一体化技术班级姓名指导教师目录第一部分设计任务与调研 (1)第二部分设计说明 (4)第三部分设计成果 (10)第四部分结束语 (25)第五部分致谢 (26)第六部分参考文献 (27)第一部分设计任务与调研1.毕业设计的主要任务组合机床是针对特定工件,进行特定加工而设计的一种高效率自动化专用加工设备,这类设备大多能多刀同时工作,并且具有自动循环的功能。

组合机床是随着机械工业的不断发展,由通用机床、专用机床发展起来的。

通用机床一般用一把刀具进行加工,自动化程度低、辅助时间长、生产效率低,但通用机床能够重新调整,以适应加工对象的变化。

专用机床可以实现的多刀切削,自动化程度较高,结构较简单,生产效率也较高。

但是,专用机床的设计,制造周期长,造价高,工作可靠性也较差。

专用机床是针对某工件的一定工序设计的,当产品进行改进,工件的结构,尺寸稍有变化时,它就不能继续使用。

在综合了通用机床、专用机床优点的基础上产生了组合机床。

组合机床通常由标准通用部件和加工专用部件组合构成,动力部件采用电动机驱动或采用液压系统驱动,由电气系统进行工作自动循环的控制,是典型的机电或机电液一体化的自动加工设备。

常见的组合机床,标准通用部件有动力滑台各种加工动力头以及回转工作台等,可用电动机驱动,也可用液压驱动。

各标准通用动力部件组合构成一台组合机床时,该机床的控制电路可由各动力部件的控制电路通过一定的连接电路组合构成。

多动力部件构成的组合机床,其控制通常有三方面的工作要求:第一方面是动力部件的点动和复位控制。

第二方面是动力部件的半自动循环控制。

第三方面是整批全自动工作循环控制。

本文所用组合机床为四工位组合机床,该机床由四个滑台,各载一个加工动力头,组成四个加工工位,除了四个加工工位外,还有夹具,上下料机械手和进料器,四个辅助装置以及冷却和液压系统共14个部分。

机床的四个加工动力头同时对一个零件的四个端面以及中心孔进行加工,一次加工完成一个零件,由上料机械手自动上料,下料机械手自动取走加工完成的零件,零件每小时可加工80件。

毕业设计(论文)_组态软件MCGS的MPS搬运分拣单元监控系统的设计

目录第一章绪论 (1)1.1 MPS模块化生产培训系统的应用 (1)1.2 课题背景及设计思想 (1)第二章系统控制要求 (3)第三章硬件设计 (4)3.1.自动机与自动线的构成 (4)3.2 模块化生产加工系统 (4)3.3 气动技术 (5)第四章用PLC对MPS搬运分拣单元监控系统设计 (6)4.1 用PLC对MPS搬运分拣单元监控系统设计 (6)4.2 用PLC对MPS搬运分拣单元监控系统设计 (7)第五章 MPS搬运分拣站组态监控 (16)5.1组态动画的设计..................................................... (16)5.2组态数据库的建立................................ (17)5.3组态脚本程序的建立 (18)第六章结论 (21)致谢 (22)参考文献 (23)第一章绪论1.1 MPS模块化生产培训系统的应用MPS模块化自动生产系统是用于学习各种专业知识和多种技术技能的一套培训设备。

这套设备所有元件均为工厂实际使用的工业级产品。

通过这套设备可对学校和工厂的专业技术人员进行模拟工厂环境的技术培训。

MPS模块化生产系统是一套采用先进技术、能模拟实际工业生产中大量复杂控制过程的教学培训装置。

该教学系统集电气技术、PLC编程、传感器、气动等技术为一体,主要用于电气自动控制安装、调试、维修的技术人员的培训。

它具有模块化、综合性和易扩充性等特点。

该MPS模块加工系统采用现代气动技术及计算机控制技术,对生产线进行模块化及标准化,可对不同的生产装配线配备不同的标准化MPS气动模块,组成大型的加工、装配生产线。

模块包括:物料输送,工件装夹,机械加工,质量检测,产品分检等。

模块间通过现场总线互相通讯,可大大缩短设计、加工、安装及调试周期。

1.2 课题背景及设计思想复杂和加工精度高的零件的要求,随着计算机技术的的迅速发展,在实际生产中,由于大量存在一些以开关量控制为主的不复杂的中小型程序控制设备。

基于PLC控制的自动供料及加工系统设计 毕业设计

毕业设计(论文)任务书论文题目:基于PLC控制的自动供料及加工系统设计要求:(时间自至)指导教师:下达时间:设计说明(论文)摘要:一、设计题目基于PLC控制的自动供料及加工系统的设计(PLC在自动生产线中的应用)二、题目来源亚龙自动生产线AL335型号实验实训装置的使用三、设计的目的1)掌握自动供料及加工系统的工作原理、工作过程以及其控制操作方式。

2)掌握电气控制元件的选择与计算方法。

3)掌握电气控制系统的设计方法。

4)掌握用PLC改造电气设备的方法选择。

5)掌握PLC控制的设计方法以及编程方法。

6)掌握系统调试方法以及故障检测及排除方法。

四、设计要求结合所学内容根据要求选择合适型号的PLC,用于实施系统的PLC控制操作。

1)完成系统的电气控制线路的设计、调试任务,能够按照要求实施电气控制操作。

2)完成PLC对自动供料及加工系统实施控制操作的设计任务,并进行程序编写以及调试,按照要求完成各项控制操作。

注意:(1)机械手各项动作的先后顺序。

(2)各种动作间联锁关系。

(3)相关动作的工作状态指示。

3)能够进行现场组态监控操作。

五、完成的任务(1)完成电气元器件的选择,电气控制线路的设计,位置分布图及安装接线图的设计及绘制。

(电气绘图软件的使用,如PCschematic 7.0,或AOTCAD2008电气绘图软件)(2)选择PLC型号,分配I/O端口,设计I/O电路、选择元件,绘制梯形图、编织语句表。

(3)组态软件的选择、应用,系统设计、程序编写及通讯调试工作的完成。

目录第1章绪论................................. . (6)1.1 设计的目的和要求 (6)1.2 亚龙自动生产线概述 (6)第2章生产线简介 (9)2.1 生产线基本情况 (9)第3章电器元件、设备的选择 (11)3.1 PLC机型的选择 (11)3.2 传感器 (12)3.3 电磁阀 (14)第4章控制系统的软硬件设计 (15)4.1 控制系统的硬件设计 (15)4.2 控制系统的软件设计 (30)第5章设计小结 (38)参考文献 (40)毕业设计(论文)说明书专用纸第1章绪论1.1 设计目的及要求目前,PLC在国内外已广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、轻纺、交通运输、环保及文化娱乐等各个行业,因此PLC在控制领域取得广泛应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

本科毕业论文(设计)基于AB-PLC的多种运行模式的零件加工工作站控制学院计算机与信息科学学院专业自动化(控制)年级2009级学号姓名指导教师成绩_____________________目录1.引言 12.系统方案设计 32.1 由控制要求进行PLC选型与I/O配置 62.2系统软件设计 72.3对象仿真动画优化工具软件AutoCAD 103.MPS加工站PLC程序设计 113.1 MPS工作站流程分析 123.2 各功能性模块控制要求的分析及其实现 133.3 RTO控制时序 203.4 传感器的分析与仿真 213.5 工作站多种运行模式的实现 244.本地服务器的建立与通信 274.1 创建Configure Drivers 284.2 创建OPC Server 284.3 OPC通信及校验 295.组态监控界面 305.1 项目创建与基础设定 305.2 监控界面 32 5.3 演示动画 335.4 VB编程实现外部调用 396.试验验证与分析 39 6.1实验平台 39 6.2 验证步骤 406.3 实验结果与分析 417.结束语 42 参考文献 43 致谢 44基于AB-PLC的多种运行模式的零件加工工作站控制摘要:本文基于AB-PLC论述了Festo Didactic生产的模块化生产加工培训系统MPS(modular production system)的生产加工单元具有多种运行模式的控制仿真设计。

硬/软件配置分别选用了Rockwell Software公司Bul.1764 Micrologix1500 LSP Series C型号的PLC,在RSLinx建立的DH-485仿真通信驱动和OPC服务器通信的基础上,在RSLogix 500上编程,实现加工单元控制要求。

用Rsemu500仿真PLC运行,还借助了VB和AutoCAD嵌入Rsview32制作气动控制仿真模拟。

设计实现了加工单元多种运行模式的控制仿真。

关键字:MPS系统;加工工作站;PLC;RSView32;The control of multi-control patterns’ MPS systembased on PLC systemAbstract: The processing station we are using here is the MPS system prodducted by Festo Didactic.To accomplish The control of multi-control patterns’ MPS syste mbased on PLC system,we use RSLogix500 by Rockwell Software to build the simulation of the MPS system.The PLC program is programed on the basis of the operating demands..Temporal logix chontrol is based on RTO logix control.OPC server is provided by RSLinx as the communication part and the human-computer interaction.Interface is founded on RSView32. According to the steps above , we simulated the multi-control patterns’ MPS system based on PLC system successfully.Key Words:MPS system; multi-control patterns; PLC; RSView32引言模块化加工系统(MPS, Modular Production System)体现了机电一体化的技术实际应用。

MPS设备是一套开放式的设备,用户可根据身产需要选择设备组成单元的数量、类型,最少时一个单元即可自成一个独立的控制系统,而由多个单元组成的生产系统可以体现自动生产线的控制特点。

在由多个MPS工作单元组成的系统中,综合应用了多种技术知识,如气动控制技术、机械技术(机械传动、机械连接等)、电工电子技术、传感应用技术、PLC控制技术、组态控制技术、信息技术等。

利用该系统可以模拟一个与实际生产情况十分接近的控制过程,使学员处在一个非常接近于实际的教学设备环境,从而在学习过程中很自然地就将理论应用到了实际中,实现了理论与实践的完美结合,从而缩短了理论教学与实际应用之间的距离。

1.1 MPS的基本组成多个单元组成的MPS系统可以较为真实地模拟出一个自动生产加工流水线的工作过程。

其中,每个工作单元都可以自成一个独立系统,同时也都是一个机电一体化的系统。

各个单元的执行机构主要是气动执行机构和电机驱动机构,这些执行机构的运动位置都可以通过安装在其上面的传感器的信号来判断。

(如图1.1所示)在MPS设备上应用多种类型的传感器,分别用于判断物体的运动位置、物体的通过状态、物体的颜色、物体的材质、物体的高度等。

传感器技术是机电一体化技术中的关键技术之一,是现代工作实现高度自动化的前提之一。

在控制方面,MPS设备采用PLC进行控制,用户可根据需要原则不同厂家的PLC。

MPS设备的硬件结构是相对固定的,但学员可以根据自己对设备的理解、对生产加工工艺的理解,编写一定的生产工艺过程,然后再通过编写PLC控制程序实现该工艺过程,从而实现对MPS设备的控制。

MPS模块化生产培训系统应用技术[1]1.2 MPS加工工作站的基本功能MPS设备给学员提供了一个开放式的学习环境,虽然各个组成单元的结构已经固定,但是,设备的各个执行机构按照什么样的动作顺序执行、各个单元之间如何配合、最终使MPS模拟一个什么样的生产加工控制过程、MPS作为一条自动生产流水线具有怎么样的操作运行模式等,学员都可根据自己的理解,运用所学理论知识,设计出PLC控制程序,使MPS设备实现一个最符合实际的自动控制过程。

MPS系统中每个单元都具有最基本的功能,学员可在这些基本功能的基础上进行流程编排设计和发挥。

1.加工检测站单元如图1.2所示,有如下几部分组成:1)旋转工作台旋转工作台模块主要是由旋转工作台、工作台固定底盘、定速比直流电动机、定位块、电感式接近开关传感器、漫反射式光电传感器、支架等组成。

在转动台上有四个工位,用于存放工件。

每个工位下面都有一个圆孔,用于光电传感器对工件的识别。

电感式接近开关传感器用于判断工作台的转动位置,以便于进行定位控制。

2)钻孔模块钻孔模块主要由钻孔气缸、钻孔电机、夹紧气缸等组成。

钻孔模块用于实现钻孔加工过程。

在钻孔气缸的两端、夹紧气缸的两端都安装由磁感应式接近开关,分别用于判断两个气缸运动的两个极限位置3) 检测模块检测模块用于实现对钻孔加工结束的模拟检测过程。

检测模块主要由检测气缸、检测气缸固定架、检测模块支架及磁感应式接近开关组成。

2.系统方案设计可编程控制器(Programmable Logic Controller)简称PLC 。

它是一种新型通用的自动控制装。

它将传统的继电器控制技术、计算机技术和通讯技术融为一体,专门为工业控制而设计,具有功能强、可靠性高、通用性好、编程方便、体积小、重量轻、设计、施工和调试周期短等优点,因此在工业控制方面的应用极为广泛。

本次试验的仿真对象就是基于PLC 程序运行的,因此本论文设计中,也是通过PLC 程序的编写来对其运行流程和模式进行仿真,并通过仿真通讯驱动来建立与组态软件的通讯。

系统框图如图2.1. 可编程序控制器技术与应用系统设计[2]↓↓↑↑↓↓↑↑↓↓↑↑ ↓↓↑↑程序完成对时序控制和功能的实现。

电机执行机构数据的存储、运算与输入输出。

监控界面提供实时运行动态以及操作的执行、参数和值的显示与赋予。

作为通讯单元,主要由仿真驱动DH-4852.1 PLC 选型与I/O 配置2.1.1 PLC 选型设计所选用的PLC 控制器型号是Bul.1764 Micrologix1500 LSP Series C (如图2.2),MicroLogix 1500 是一种由处理器和扩展输入输出模块组成的微型PLC 系统,可随时按需对系统进行扩展,成本低廉,满足本次设计的使用需求。

该系统处理器型号选用:1764-LSP 处理器的存储器容量为8KB ,自带的嵌入式I/O 为12点DI (地址为I:0/0~ I:0/11)和12点DO (地址为O:0/0~ O:0/11);处理器单元可单独更换,无需拆卸电路接线;系统数据存取终端可以监视和调节数据;具有和SLC500系列控制器相同的指令集和编程软件,便于编辑程序并兼顾软件的兼容性。

可编程控制器教程[4]2.1.2 I/O 模块扩展与配置MicroLogix 1500处理器和基本单元嵌入在一起从而形成了完整的控制器。

处理器和基本单元或者MicroLogix-1500-Introduction 是可以分别替换的,允许按需增加嵌入式输入输出,内存和通讯选项。

系统采用1769系列Compact 输入输出模块,提供各种各样的扩展模块,可以最灵活地扩展控制器的I/O 数量和种类,同时扩展了控制器的本体输入输出的点数。

在RSLogix500的主界面中,从I/O Configure 中可轻松的调用和配置相应的模拟扩展模块。

系统在扩展卡槽分别使用1769-IQ16与1769-OB32的I/O 模块,在RSLogix500中通过I/O Configuration 也可扩充对应模块。

其功能特性如下。

1. 数字量输入模块:1769-IQ162. 数字量输出模块: 1769-OB32输入点数:16点;输出点数: 32点;电压类型:24VDC;电压类型:24VDC;输入信号延迟时间:on→off=2ms;工作电压:20.4∼26.4VDC;工作电压:10∼30VDC; 5V时背板负载电流:300mA;最大导通状态电流:2mA;具有光耦隔离功能;最大断开状态电流:1.5mA;具有可拆卸端子块;5V时背板电流:115mA;具有CSA、UL、CE认证;具有光耦隔离功能;具有可拆卸端子块;具有CSA、UL、CE认证;在编辑程序时,为了便于编辑,并且实现在仿真界面的动画演示,使用软件自动扩充的I/O配置,即64点的I/O输入输出,在链接实际硬件设备的使用时,应当修改程序,使用扩展模块所提供的接口替换程序中原有的超过I:0/11以及O:0/11的所有工位,并根据实际的替换结果配置接线表。