毕业设计---球头轴零件的加工工艺与编程

轴类零件数控工艺分析与编程(毕业论文)

轴类零件数控工艺分析与编程(毕业论文)一、选题背景数控工艺分析与编程是加工制造行业制造过程中不可或缺的一个重要环节,随着电子技术和机械加工技术的不断发展,数控加工技术已经成为工业制造业的主流之一。

数控加工技术可以大幅度提高零件加工的精度、质量和效率,减少人力、耗材和时间等成本,因此得到了广泛的应用。

选取轴类零件数控工艺分析与编程为毕业论文的研究主题,是配合当前制造业不断发展的需要,以更好地适应产业化的趋势为切入点,拟从轴类加工的角度出发,研究轴类加工的数控编程技术和工艺分析。

二、研究目的本研究旨在通过对轴类零件数控加工工艺和编程技术进行深入的研究和探讨,以期得出可行的加工方案和实现数控加工的工艺参数和编程模型。

通过本研究,可以更好地指导加工制造行业生产实践,促进加工制造技术的升级观念的转变,提高制造业生产效能,增强企业竞争力。

三、研究内容1、轴类零件的零件特点和加工技术要求进行分析,并从加工工艺角度出发,确定具体的数控加工加工流程。

2、基于轴类零件的加工技术和要求,研究数控加工的工艺分析方法以及工艺参数的优选和调整方法。

3、通过数控编程的分析和研究,开发出适用于轴类零件的数控编程软件,实现自动化编程和完成工艺数据的提取和传输。

4、通过实验和仿真,验证研究成果的可行性,考察研究结果的实用性和可靠性。

四、研究意义1、提高轴类零件数控编程技术和工艺分析的水平,增强企业竞争力。

2、为加工制造行业提供可操作性强的加工方案和实现方法,优化生产制造的流程。

3、拓宽加工行业的思路和视野,促进信息技术和机械制造领域的深度交融,拓展产业化的广度和深度。

4、为制造业智能化和数字化提供有益的探索和实践。

五、研究方法1、文献法,收集和综述国内外有关轴类零件数控加工方面的文献,了解数控加工技术的发展现状及存在的问题。

2、实验法,开发适用于轴类零件数控加工的程序及专用软件,构建完整工艺数据及参数数据库进行实验验证。

3、分析法,分析轴类零件的技术特性,从加工角度出发优化工艺,提高加工效率和品质。

机电系毕业设计(球头手柄件的模拟数控加工)

绪论毕业设计是学生毕业前的最后学习阶段,是学习深化与升华的重要过程;是学生学习、研究与实践成果的全面总结;是学生综合素质与工程实践能力培养效果的全面检验;是学生毕业资格认证的重要依据。

在学完了机械制造工艺与装备课程后,对机械加工工艺过程、数控加工工艺和夹具结构进一步了解的练习性的教学环节。

在设计中,应综合运用数控加工刀具和数控工艺,编程, 数控加工进给路线设计的知识来分析与解决工程问题! 并在日趋进步的机械行业,数控已经成为一个必不可少的工具,数控机床也无处不在,它涉与方方面面很多的知识,因此从事这方面工作的人必须了解那些复杂的零件的数控加工工艺,因为它是根底,它在对零件的加工有着举足轻重的作用通过毕业设计,使学生达到以下目的:学会查阅有关资料,初步掌握编制机械加工工艺规程的方法,能较好的编制数控加工工艺;对于一般的加工内容能直接手动编制加工程序;能利用三维软件进展一般零件的造型,并能灵活运用软件自动生成加工程序;掌握设计机床专用夹具的根本原理的方法,能根据加工要求设计出相应的夹具。

提高结构设计能力.机械加工工艺过程分析所示零件为轴类零件,结构形状复杂,是适合数控车削加工的一种典型零件。

下面就该零件的工艺分析过程进展分析。

图1图2图32.1 零件图样分析1.结构分析该图零件由圆柱面,圆弧面,螺纹外表构成。

2.精度分析零件一:采用φ35×80的毛坯,外圆φ30粗加工后留0.2的余量, 外圆φ16的粗车后留0.25的余量, SR14的圆弧粗加工后留0.2的余量.零件二:采用φ40×100的毛坯,外圆φ38粗加工后留0.3的余量, φ30的内孔粗车后留0.25的余量, φ28的内孔镗后留0.3的余量.4.结构工艺性分析零件一:先夹紧φ35的毛坯面车φ30的圆柱面,再车M20X1.5的圆柱面,切φ17的槽,加工M20X1.5外螺纹,再切断.掉头夹紧铜皮包裹M20X1.5的螺纹端,车SR14的球和φ16圆柱面。

椭球头轴零件数控加工工艺过程及编程分析

重庆大学网络教育学院毕业设计(论文)题目椭球头轴零件数控加工工艺过程及编程分析学生所在校外学习中心银川校外学习中心批次层次专业112 专科起点本科机械设计制造及自动化学号W11200093学生杨波指导教师卢少波起止日期2014-2-20起至2014-4-16止摘要数控机床是综合应用计算机、自动控制、自动检测及精密机械等高新技术的产物。

它的出现以及所带来的巨大效益引起世界各国科技界和工业界的普遍重视。

随着数控机床已是衡量一个国家机械制造业技术改造的必由之路,是未来工厂自动化的基础。

需要大批量能熟练掌握数控机床编程、操作、维修的人员和工程技术人员。

但是我们装备制造业仍存在“六有六缺”的隐忧,即“有规模、缺实力,有数量、缺巨人,有速度、缺效益,有体系、缺原创,有单机、缺成套,有出口、缺档次。

目前,振兴我国机械装备制造业的条件已经具备,时机也很有利。

我们要以高度的使命感和责任感,采取更加有效的措施,克服发展中存在的问题,把我国从一个制造业大国建设成一个制造业强国,成为世界级制造业基地之一。

通过设计,一方面能获得综合运用过去所学的知识进行工艺分析的基本能力,另一方面,也是对数控加工过程进行的一次综合训练。

1、能熟练地运用已学过的基本理论知识,以及在生产实习中学到相应的实践知识,掌握从零件图开始到正确地编制加工程序的整个步骤、方法。

2、提高编程能力。

学生通过设计训练,能够根据被加工零件的技术要求,选择合理的工艺,编制出既经济又合理,又能保证加工质量的数控程序。

3、学会使用各类设计手册及图表资料。

查找与本设计有关的各类资料的名称及出处,并能做到正确熟练运用。

通过对零件图的工艺分析,加工顺序及进给路线的选择等来确定零件的加工工艺,从而对零件进行加工。

关键词:数控机床分类数控加工工艺程序设计椭球轴零件加工工艺目录摘要 ...................................................................................................................................- 2 - 关键词:数控机床分类数控加工工艺程序设计椭球轴零件加工工艺........- 2 - 1. 数控加工概念与要点数控机床的特点: ......................................................................- 4 - 1.1 数控机床的特点 ............................................................................................................- 4 - 1.2 数控机床的分类 .............................................................................................................- 5 - 1.3 进给速度的确定 .............................................................................................................- 5 -1.4 背吃刀量的确定 .............................................................................................................- 6 -2.刀具的选择方法及考虑因素 ............................................................................................- 6 - 2.1 刀具的选择方法 ............................................................................................................- 6 -2.2 刀具选择应考虑的主要因素 ........................................................................................- 7 -3.零件分析 ............................................................................................................................- 9 - 3.1零件图 .............................................................................................................................- 9 - 3.2零件结构分析 .................................................................................................................- 9 - 3.3数值计算 .........................................................................................................................- 9 -3.4加工工具确定 .................................................................................................................- 9 -4.零件加工工艺卡 ............................................................................................................. - 10 -5.零件加工程序 ................................................................................................................. - 11 - 5.1椭球轴左端程序 .......................................................................................................... - 11 -5.2椭球轴右端程序 .......................................................................................................... - 13 -6.总结 ................................................................................................................................. - 15 -7.致谢 ................................................................................................................................. - 15 -8.参考文献 ......................................................................................................................... - 16 -1. 数控加工概念与要点数控机床的特点:1.1 数控机床的特点与通用机床和专用机床相比,数控机床具有以下主要特点:(1)加工精度高,质量稳定。

轴类零件加工工艺与编程毕业设计论文[管理资料]

![轴类零件加工工艺与编程毕业设计论文[管理资料]](https://uimg.taocdn.com/0b1355f259eef8c75ebfb35a.webp)

毕业设计(论文)轴类零件加工工艺与编程学院工业制造与管理学院年级专业机械制造与自动化学号学生姓名指导老师20 年月毕业论文(设计)诚信承诺书四川科技职业学院毕业设计(论文)评审表(指导教师用)说明:在“A、B、C、D、E”对应的栏目下划“√”四川科技职业学院毕业设计(论文)任务书摘要随着科学技术飞速发展和经济竞争的日趋激烈,机械产品的更新速度越来越快,数控加工技术作为先进生产力的代表,在机械及相关行业领域发挥着重要的作用,机械制造的竞争,其实质是数控技术的竞争。

本次设计就是进行典型轴类零件的数控加工工艺与编程,侧重于该零件的工艺分析、加工路线的确定及加工程序的编制。

并绘制零件图、加工路线图。

用G代码编制该零件的数控加工程序,并用液压滚丝机加工外螺纹,其中零件工艺规程的分析是此次论文的重点和难点。

关键词:数控加工;工艺过程;加工工序;液压滚丝机目录第一章、绪论 (1)、典型轴类零件的加工工艺 (1)、数控车床概述 (3)、液压滚死机概述 (3)、镗孔工艺 (4)、螺纹加工工艺 (5)第二章、加工路线的拟定 (6)、分析加工对象(零件图如图) (7)、形状和位置精度 (8)、本零件工艺路线 (8)第三章加工工艺过程分析 (9)、数控加工工艺 (9)、数控加工工艺内容的选择 (10)、工艺过程 (10)、加工工序的划分 (12)、编制工艺过程卡 (13)、切削路线的确定 (14)第四章数控编程基础 (16)、本零件加工所用刀具: (16)、编程基础 (17)、直径编程和半径编程 (18)、数控机床常用编程指令 (18)、零件加工 (21)总结 (25)致谢 (26)参考文献 (27)第一章、绪论随着现代工业的飞速发展,机械产品的结构越来越合理,其性能、精度和效率日趋提高,更新换代频繁。

应用数控加工技术的领域已从当初的航空工业部门逐步扩大到汽车、造船、机床、建筑等民用机械制造业,并已取得了巨大的经济效益。

螺纹球头轴零件任务书

郑州科技学院

毕业设计(论文)任务书

题目螺纹球头轴零件的数控加工工艺与数控编程

专业学号姓名

主要内容、基本要求、主要参考资料等:

一、主要内容

(一)工艺与程序设计

1.绘制零件图

2.拟定工艺流程简卡

3.编制数控加工工序卡

4.编制数控加工程序、

(二)工装设计

1.绘制数控加工工序图

2.绘制数控加工工序的夹具装配图

(三)编写设计说明书

二、基本要求

(一)图表

1.A0夹具装配图

2.A1零件图一张

3.A2夹具零件图两张

(二)实物样品

根据零件图加工出一个实体零件

三、参考资料

1.零件图纸

2.数控加工有关资料

3.工艺设计有关资料

完成期限:

指导教师签名:

评审小组负责人签名:

年月日

技术要求:

1.末注倒角0.5×45°。

2.末注公差尺寸按GB1804-M。

轴类零件的加工工艺及编程

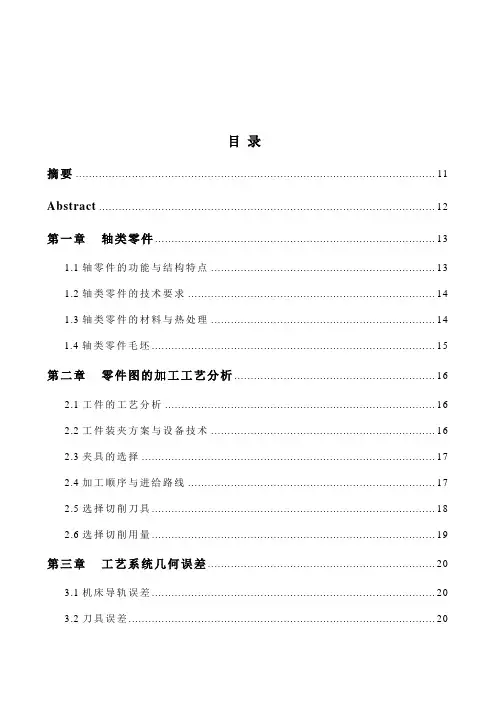

目录摘要 (11)Abstract (12)第一章轴类零件 (13)1.1轴零件的功能与结构特点 (13)1.2轴类零件的技术要求 (14)1.3轴类零件的材料与热处理 (14)1.4轴类零件毛坯 (15)第二章零件图的加工工艺分析 (16)2.1工件的工艺分析 (16)2.2工件装夹方案与设备技术 (16)2.3夹具的选择 (17)2.4加工顺序与进给路线 (17)2.5选择切削刀具 (18)2.6选择切削用量 (19)第三章工艺系统几何误差 (20)3.1机床导轨误差 (20)3.2刀具误差 (20)3.3夹具误差 (21)3.4调整误差 (21)第四章定位基准与定位方式 (22)4.1定位基准的选择 (23)4.2常见定位方式与定位元件 (25)4.3定位误差 (26)第五章典型轴零件的工艺分析和数控编程 (27)5.1设定工件坐标系 (28)5.2确定工件的装夹方式及加工工艺路线 (29)5.3刀具选择 (30)5.4数控加工工艺卡片 (31)5.5编写加工程序 (32)总结 (33)参考文献 (35)摘要本设计主要是轴类零件加工工艺分析及编程,讲述轴类零件的功能,结构特点,技术要求和热处理。

通过对零件图的加工工艺分析,确定了轴类零件的精度和粗糙度的要求,加工方法,装夹方案,工艺系统的几何误差以及调整误差,从而编写了它的数控编程。

对典型的轴类零件数控加工工艺的分析,对于提高制造质量、实际生产控加工制造技术正逐渐得到广泛的应用,对零件进行编程加工之前的工艺分析具有非常重要的作用。

数控技术的应用不但给传统制造业带来了革命性的变化,使制造业成为工业化的象征,而且随着数控技术的不断发展和应用领域的扩大,他对国计民生的一些重要行业(IT、汽车、轻工、医疗等)的发展起着越来越重要的作用,因为这些行业所需装备的数字化已是现代发展的大趋势。

关键词轴零件结构特点工艺分析加工工艺误差精度数控加工AbstractCNC processing technology is gradually being widely used for spare parts for programming processing before the technical analysis has a very important role. The graduation of the part drawing process analysis, spare parts processing methods and carried out to determine the choice of fixture. Through the design process that will enable us to spare parts processing, the basic process analys is, familiar with processing of basic prepared steps, spare parts and the accuracy and roughness, processing, installation of programs, the craft system geometric errors and adjustment error analysis. Through a typical shaft parts CNC machining process analysis, for improving manufacturing quality, the actual production of a certain significance.KeywordsShaft spare parts Process analysis Technology Analysis Error CNC machining第一章轴类零件1.1 轴零件的功能与结构特点轴类零件是机械零件中的关键零件之一,在机器中,主要用于支撑齿轮、带轮、凸轮、以及连杆等传动件。

大学轴类零件加工工艺及编程毕业设计

大学轴类零件加工工艺及编程毕业设计注:下文中涉及的加工工艺和编程都是指计算机数控加工工艺和编程。

一、项目背景轴是机械零件中一类较为常见的构件之一,广泛应用于各种机械设备中。

制造轴类零件的加工工艺和编程是制造企业中普遍的技术需求。

本项目旨在研究轴类零件的加工工艺和编程,设计出一套适用于轴类零件加工的加工步骤和程序,并在实际加工中验证其效果和可行性。

二、加工工艺和编程分析1. 加工工艺分析(1)选材:轴类零件通常用高强度合金钢材料制造,如45号钢、40Cr等。

选材时需要根据零件的使用环境和要求,选择合适的材料。

(2)精度要求:轴类零件通常需要较高的精度,特别是与其他零部件配合使用时。

加工时需要注意保证其精度要求。

(3)加工方式:轴类零件可以采用车、铣、钻等多种加工方式。

在具体加工前需要根据零件形状、尺寸和精度要求等因素综合考虑,选择合适的加工方式。

(4)加工前处理:轴类零件在加工前需要进行加工前处理,通常包括去毛刺、清洗和调质等步骤。

(5)加工后处理:轴类零件在加工后需要进行加工后处理,如表面处理、温度控制、硬度测试等步骤。

2. 编程分析(1)选择适当的编程语言:对于轴类零件的编程,可以使用广泛应用的数控编程语言G代码和M代码,也可以使用高级编程语言如VB等。

(2)编写加工程序:在编写加工程序时需要根据零件形状、尺寸和加工方式等要素,编写相应的程序代码。

(3)优化加工程序:通过不断优化加工程序,可以减少加工时间、提高生产效率、降低加工成本等。

三、实验设计1. 实验目的通过研究轴类零件的加工工艺和编程,设计出适用于轴类零件加工的加工步骤和程序。

通过实际加工验证其效果和可行性,提高生产效率、降低成本。

2. 实验内容(1)确定轴类零件加工的材料、精度要求和加工方式。

(2)编写轴类零件的加工程序,包括车削程序和铣削程序。

(3)在数控机床上进行轴类零件的加工,并测量轴类零件的精度。

(4)对加工结果进行分析,优化加工工艺和编程。

球头螺纹轴数控加工编程

球头螺纹轴数控加工编程摘要随着计算机技术的发展,数控机床在我国机械加工业中得到越来越广泛的应用。

它不但解决了普通机床难以解决的许多加工难题,而且提高了加工精度和生产效率,同时也对加工工艺和刀具设计提出了很多新的、更高的要求。

为使这些先进设备更好的发挥作用,必须解决这些问题。

装备工业的技术水平和现代化程度决定着整个国民经济的水平和现代化程度,数控技术及装备是发展新兴高新技术产业和尖端工业(如信息技术及其产业、生物技术及其产业、航空、航天等国防工业产业)的使能技术和最基本的装备。

马克思曾经说过“各种经济时代的区别,不在于生产什么,而在于怎样生产,用什么劳动资料生产”。

制造技术和装备就是人类生产活动的最基本的生产资料,而数控技术又是当今先进制造技术和装备最核心的技术。

当今世界各国制造业广泛采用数控技术,以提高制造能力和水平,提高对动态多变市场的适应能力和竞争能力。

此外世界上各工业发达国家还将数控技术及数控装备列为国家的战略物资,不仅采取重大措施来发展自己的数控技术及其产业,而且在“高精尖”数控关键技术和装备方面对我国实行封锁和限制政策。

总之,大力发展以数控技术为核心的先进制造技术已成为世界各发达国家加速经济发展、提高综合国力和国家地位的重要途径。

关键词:数控机床,控制系统,FANUC数控系统,Pro/Engineer数控编程,数控加工流程BALL SCREW AXIS NC PROGRAMMINGABSTRACTWith the development of computer technology, nc machine tools in our country have mechanical processing more widely. It not only solved many of the conventional machine tools to solve problems, and improve the machining machining accuracy and efficiency in production, but also for the processing technology and tool design puts forward a lot of new and higher requirements. To make these advanced equipments better work, must solve these problems.Equipment industrial technology level and modernization degree decides the entire national economy national economy level and modernization degree, numerical control technology and equipment is to develop the emerging new and high-tech industries and sophisticated industries (such as information technology and its industry, biological technology and its industry, aviation, spaceflight defense industry) of enabling technologies and the most basic equipment. Marx once said "all kinds of economic times, the difference between what is not in production, but that how to production, with what labor material production". Manufacturing technology and equipment is the most basic human production activities of production material, and numerical control technology and advanced manufacturing technology and equipment today the most core technology. World manufacturing widely used CNC technology, in order to improve the manufacturing capability and level of dynamic changeable market, improve the ability and competition ability. In addition the world each industrial developed countries will still numerical control technology and CNC equipment classified as a national strategic materials, not only taking important steps to develop their own numerical control technology and its industry, and in "advanced" nc key technology and equipment of our country executes blockade and restriction policies. In short, developing with numerical control technology as the core of the advanced manufacturing technology has become the developed countries of the world to accelerate economic development, improve the comprehensive national strength and the national status of important ways.Numerical control technology is using digital information and working process of mechanical motion control technology, nc equipment based on numerical control technology, as a representative of the new technology on the traditional manufacturing industry and the penetration of the emerging manufacturing formed mechtronie product, the so-called digital equipment, its technical range covers many fields: (1) mechanical manufacturing technology; (2) the information processing, processing and transmission technology; (3) automatic control technology; (4) servo drive technology; (5) sensor technology; (6) software technology, etc.This design mainly involves to the numerical control machine control system structure, basic control principle and control object, numerically-controlled machine tool's classification (purposes, sports mode, the method of control), the introduction, FANUC nc system structure and function characteristics, CNC programming examples, PRO/E, and the introduction of nc machining process PRO/E.KEY WORDS: nc machine tools,control system,FANUC CNC system,CNC programming PRO/ENGINEER,CNC machining processes目录前言 (1)第1章数控机床控制系统的构成 (2)1.1数控机床的组成 (2)1.1.1 程序编制及程序载体 (2)1.1.2 输入装置 (2)1.1.3 数控装置 (3)1.1.4 驱动装置和位置检测装置 (3)1.1.5 辅助控制装置 (3)1.1.6机床本体 (3)1.2 数控机床基本控制原理及控制对象 (4)1.3 数控机床加工的特点及应用 (5)1.3.1 数控机床加工的特点 (5)1.3.2 数控加工的应用范围 (6)第2章数控机床的分类 (8)2.1 按用途分类 (8)2.1.1 金属切削类数控机床 (8)2.1.2 金属成型类数控机床 (8)2.1.3 数控特种加工机床 (8)2.2 按运动方式分类 (8)2.2.1 点位控制系统 (8)2.2.2 点位直线控制系统 (9)2.2.3 轮廓控制系统 (10)2.3按控制方式分类 (10)2.3.1 闭环控制系统 (10)2.3.2 半闭环控制系统 (11)2.3.3 开环控制系统 (11)第三章轴类零件的加工工艺 (13)3.1 轴类零件的工艺分析 (13)3.2 轴类零件的材料、毛坯及热处理 (13)3.3 轴类零件定位基准的选择 (14)3.4 拟定工艺路线 (14)第4章轴类零件实例加工 (16)4.1 自动编程软件Pro/Engineer简介 (16)4.2实体零件的生成 (17)4.3 加工工艺分析 (18)4.3.1 分析零件图纸和工艺分析 (18)4.3.2 确定装夹方案 (18)4.3.3 确定加工路线及进给路线 (18)4.3.4 刀具的选择 (19)4.4 选择切削用量 (19)4.4.1 背吃刀量确定 (19)4.4.2 主轴转速的确定 (20)4.4.3 进给速度的确定 (20)4.5编制数控加工程序 (20)结论 (23)谢辞 (24)参考文献 (25)附录 (26)前言科技是第一生产力,揭开科学知识平凡的面纱,开发被大自然封藏的生产力,推广普及先进的科学技术,是人类责无旁贷的使命和从未停息工作。

数控技术毕业论文轴类零件的加工工艺与编程

摘要随着数控技术的不断发展和应用领域的扩大,数控加工技术对国计民生的一些重要行业(IT、汽车、轻工、航天等)的发展起着越来越重要的作用,因为效率、质量是先进制造技术的主体。

高速、高精加工技术可极大地提高效率,提高产品的质量和档次,缩短生产周期和提高市场竞争能力。

而对于数控加工,无论是手工编程还是自动编程,在编程前都要对所加工的零件进行工艺分析,拟定加工方案,选择合适的刀具,确定切削用量,对一些工艺问题(如对刀点、加工路线等)也需做一些处理。

并在加工过程掌握控制精度的方法,才能加工出合格的产品。

本文根据数控机床的特点,针对具体的零件,进行了工艺方案的分析,工装方案的确定,刀具和切削用量的选择,确定加工顺序和加工路线,数控加工程序编制。

通过整个工艺的过程的制定,充分体现了数控设备在保证加工精度,加工效率,简化工序等方面的优势。

关键词工艺分析加工方案进给路线控制尺寸 NC程序AbstractAlong with numerical control technology unceasing development and application domain expansion, nc machining technology of national economy and the people's livelihood some important industry (IT, automobile, light industry, medical treatment, the development of playing a more and more important role, because the efficiency, quality is the subject of advanced manufacturing technology. High speed, high precision machining technology can greatly improve the efficiency, improve the quality and grade of the products, shorten production cycle and improve the market competition ability. And for nc machining, whether manual programming or automatic programming, ChengQian at all to the parts processing process analysis and processing scheme worked, choose proper tool, sure, for some cutting dosages process problems (such as the cutting point, processing of route etc) also need to do some processing. And in the process control precision of the master method, can processing of qualified products.According to the characteristics of the numerical control machine, in specific parts of the technology, the analysis of the scheme, the scheme determination of tooling, knives and selection of cutting parameter, sure processing order and processing route, for CNC programming. Through the whole process of the formulation of process, fully embodies the numerical control equipment in the guarantee machining precision machining efficiency, simplify the process, the advantages of the.Key words process analysis processing scheme to route into control size NC program目录摘要.............................................................. 1Abstract ........................................................... 2前言.............................................................. 4第1章工艺方案分析................................................ 51.1 零件图 ..................................................... 51.2 零件图分析 ................................................. 61.3 确定加工方法 ............................................... 61.4 确定加工方案 ............................................... 6第2章工件的装夹.................................................. 72.1 定位基准的选择 ............................................ 72.2 定位基准选择的原则 ........................................ 72.3 装夹方式的选择 ............................................ 72.4 确定合理的装夹方式 ......................................... 7第3章刀具及切削参数.............................................. 83.1 切削用量的选择 ............................................ 83.2 选择数控刀具的原则 ......................................... 93.3 设置刀点和换刀点 ........................................... 9第4章典型轴类零件的加工........................................ 104.1 轴类零件加工工艺分析 ..................................... 104.2加工坐标系设置............................................ 114.3 典型轴类零件加工工艺 ..................................... 114.4 手工编程 ................................................. 144.5 加工完成(图) ........................................... 15总结............................................................. 16致谢.......................................................... 16参考文献......................................................... 16前言在机械加工工艺教学中,机械制造专业学生及数控技术专业学生都要学习数控车床操作技术。

轴类零件加工工艺与编程

轴类零件加工工艺与编程

轴类零件加工工艺与编程一般包括以下步骤:

1.零件设计和加工准备:首先需要根据零件的图纸或CAD文件进行零

件设计。

然后根据设计要求确定加工工艺和工具,并进行加工准备,包括

选择CNC机床、刀具、夹具等。

2.刀具路径编程:在加工准备完成后,需要进行刀具路径编程。

根据

零件的形状、面数和加工要求,编制刀具路径程序,并使用CAM软件进行

验证。

3.夹紧及安装:将工件放置在机床上,根据加工要求选择夹具并将工

件固定在夹具上。

4.调整机床参数:根据加工要求设置加工速度、进给量、切削深度等

机床参数。

5.粗加工:进行粗加工时,采用较大的刀具,以便快速切削和去除不

必要的材料。

6.半精加工:在粗加工完成后,进行半精加工。

采用较小的刀具,切

削微小的轴向和径向余量,以达到所需的精度和表面光洁度。

7.清洗和检验:经过半精加工后,需要使用清洗处理进行除油和除尘。

然后使用相应的瞄准仪器进行检验,并保证零件符合设计要求。

8.精细加工:最后进行精细加工,即使用光滑刀具消除任何余量或毛边,以实现高质量表面处理。

轴类零件加工工艺与编程需要考虑到零件结构、机器工具等的限制,

并根据设计要求进行调整。

编程和刀具路径根据加工要求和构造进行设计、

优化和调整。

加工工艺与编程的优化,将有助于提高加工效率、缩短加工周期和降低成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计---球头轴零件的加工工艺与编程数控技术专业毕业设计说明书设计题目球头轴零件的加工工艺与编程目录1引言 (1)1.1数控技术的发展 (1)1.2数控车削加工工艺分析的主要内容 (2)2球头轴零件的加工工艺设计 (3)2.1加工的内容及工艺分析 (3)2.1.1球头轴加工的内容 (3)2.1.2球头轴加工的工艺分析 (4)2.2球头轴零件工艺路线的拟定 (4)2.2.1工艺路线的确定 (4)2.2.2辅助工序的安排 (5)2.3数控机床及其工艺设备的选择 (5)2.3.1数控机床的选择 (5)2.3.2检测量具的选择 (5)2.4球头轴零件切削用量参数的确定 (6)2.4.1确定主轴转速 (6)2.4.2确定进给速度 (6)2.4.3确定背吃刀量 (6)2.5拟定数控加工工艺卡 (7)2.6刀具的选择 (7)2.6.1刀具 (7)2.6.2确定对刀点与换刀点 (8)3球头轴零件夹具的选用 (10)3.1对球头轴零件夹具的基本要求 (10)3.2工件装夹方法的选择 (10)4球头轴零件数控加工的编程 (11)4.1数控坐标系的确定 (11)4.2走刀路线的确定 (11)4.3程序编制 (12)5结论 (16)6参考文献 (17)1引言1.1数控技术的发展数控(英文名字:Numerical Control 简称:NC)技术是指用数字、文字和符号组成的数字指令来实现一台或多台机械设备动作控制的技术。

数控一般是采用通用或专用计算机实现数字程序控制,因此数控也称为计算机数控(Computerized Numerical Control ),简称CNC,国外一般都称为CNC,很少再用NC这个概念了。

它所控制的通常是位置、角度、速度等机械量和与机械能量流向有关的开关量。

数控的产生依赖于数据载体和二进制形式数据运算的出现。

1908年,穿孔的金属薄片互换式数据载体问世;19世纪末,以纸为数据载体并具有辅助功能的控制系统被发明;1938年,香农在美国麻省理工学院进行了数据快速运算和传输,奠定了现代计算机,包括计算机数字控制系统的基础。

数控技术是与机床控制密切结合发展起来的。

1952年,第一台数控机床问世,成为世界机械工业史上一件划时代的事件,推动了自动化的发展。

现在,数控技术也叫计算机数控技术(CNC,Computerized Numerical Control),目前它是采用计算机实现数字程序控制的技术。

这种技术用计算机按事先存贮的控制程序来执行对设备的运动轨迹和外设的操作时序逻辑控制功能。

由于采用计算机替代原先用硬件逻辑电路组成的数控装置,使输入操作指令的存贮、处理、运算、逻辑判断等各种控制机能的实现,均可通过计算机软件来完成,处理生成的微观指令传送给伺服驱动装置驱动电机或液压执行元件带动设备运行。

数控加工技术是什么呢?简单的说就是利用数字化控制系统在加工机床上完成整个零件的加工。

而且和传统的机械加工手段相比数控加工技术具有什么样的优点。

传统的机械加工都是用手工操作普通机床作业的,加工时用手摇动机械刀具切削金属,靠眼睛用卡尺等工具测量产品的精度的。

现代工业早已使用电脑数字化控制的机床进行作业了,数控机床可以按照技术人员事先编好的程序自动对任何产品和零部件直接进行加工了。

这就是我们说的“数控加工”。

数控加工广泛应用在所有机械加工的任何领域,更是模具加工的发展趋势和重要和必要的技术手段。

1.2数控车削加工工艺分析的主要内容①选择适合在数控机床上加工的零件,确定工序内容。

②分析被加工零件图样,明确加工内容及技术要求,在此基础上确定零件的加工方案,制定数控加工工艺路线,如工序的划分、加工顺序的安排、与传统加工工序的衔接等。

③设计数控加工工序。

如工步的划分、零件的定位与夹具的选择、刀具的选择、切削用量的确定等。

④调整数控加工工序的程序。

如对刀点、换刀点的选择、加工路线的确定、刀具的补偿。

⑤分配数控加工中的容差。

⑥处理数控机床上部分工艺指令。

总之,数控加工工艺内容较多,有些与普通机床加工相似。

2球头轴零件的加工工艺设计2.1球头轴加工的内容及工艺分析球头轴车削加工如图2.1所示2.1 球头轴零件图2.1.1球头轴加工的内容数控车床与普通车床相比,具有加工精度高、加工零件的形状复杂、加工范围广等特点。

但是数控车床价格较高,加工技术较复杂。

球头轴零件可分为粗车、半精车和精车等阶段。

一般分为:①车削外圆。

车削外圆是最常见、最基本的车削方法使用各种不同的车刀车削中小型零件外圆(包括车外回转槽)的方法。

其中,左偏刀主要用于需要从左向右进给,车削右边有直角轴肩的外圆以及右偏刀无法车削的外圆。

②车削内圆。

车削内圆(孔)是指用车削方法扩大工件的孔或加工空心工件的内表面。

这也是常用的车削加工方法之一。

常见的车孔方法在车削盲孔和台阶孔时,车刀要先纵向进给,当车到孔的根部时再横向进给,从外向中心进给车端面或台阶端面。

③车削平面。

车削平面主要指的是车端平面(包括台阶端面),常见的方法是用左偏刀车削平面,可采用较大背吃刀量,切削顺利,表面光洁,大、小平面均可车削使用90·左偏刀从外向中心进给车削平面,适用于加工尺寸较小的平面或一般的台阶端面用90·左偏刀从中心向外进给车削平面,适用于加工中心带孔的端面或一般的台阶端面使用右偏刀车削平面,刀头强度较高,适宜车削较大平面,尤其是铸锻件的大平面。

④车削锥面。

锥面可分为内锥面和外锥面,可以分别视为内圆、外圆的一种特殊形式。

内外锥面具有配合紧密、拆卸方便、多次拆卸后仍能保持准确对中的特点,广泛用于要求中准确和需要经常拆卸的配合件上。

在普通车床上加工锥面的方法有小滑板转位法、尾座偏移法、靠模法和宽刀法等,小滑板转位法主要用于单件小批量生产,内外锥面的精度较低,长度较短(≤100mm);尾座偏移法用于单件或成批生产轴类零件上较长的外锥面;靠模法用于成批和大量生产较长的内外锥面;宽刀法用于成批和大量生产较短(≤20mm)的内外锥面。

⑤车削螺纹。

在普通车床上一般使用成形车刀来加工螺纹,加工普通螺纹、方牙螺纹梯形螺纹和模数螺纹时使用的成形车刀。

⑥车削台阶、槽。

选择数控加工内容时,可按下列顺序考虑:①普通机床无法加工的内容应优先选择;②普通机床难加工,质量难保证的内容应重点选择③普通机床加工效率低,手工操作劳动强度大的内容。

虽然数控车床加工范围广泛,但是因受其自身特点的制约,某些零件仍不适合在数控车床上加工。

2.1.2球头轴加工的工艺分析①粗加工:主要是下料,下料的要求是棒料的直径55㎜,长度是150㎜,并且要求下料长度的误差不能超过正负1㎜并在棒料两端钻中心孔,中心孔:A4/8.5,并且,要求中心应均匀一致,为下一步工序做准备。

②半精加工:半精车外圆,先粗车外圆然后,再半精车外圆,而其他的各尺寸以及跳动的要求都要符合图纸的要求。

③精加工:精车外圆,先半精车外圆,最后精车外圆,而其他的各尺寸以及跳动的要求都符合图纸的要求。

2.2球头轴零件工艺路线的拟定2.2.1工艺路线的确定①加工方法的选择②加工阶段的划分:a.有利于保证加工质量;b.有利于及早发现毛坯的缺陷;c.有利于设备的合理使用。

③工序的划分:a.按所用刀具划分工序的原则;b.按粗、精加工分开,先粗后精的原则;④加工顺序的安排,切削加工工序的安排:①基面先行原则;②先粗后精原则;③先主后次原则;⑤装夹方案的确定(组合夹具的应用)⑥进给路线的确定;走刀路线是数控加工过程中刀具相对于被加工件的的运动轨迹和方向。

走刀路线的确非常重要,因为它与零件的加工精度和表面质量密切相关。

确定走刀路线的一般原则是:a、保证零件的加工精度和表面粗糙度;b、方便数值计算,减少编程工作量;c、缩短走刀路线,减少进退刀时间和其他辅助时间;d、尽量减少程序段数。

另外,在选择走刀路线时还要充分注意以下几种情况:①避免引入反向间隙误差。

数控机床在反向运动时会出现反向间隙,如果在走刀路线中将反向间隙带入,就会影响刀具的定位精度,增加工件的定位误差。

②为了消除由于系统刚度变化引起进退刀时的痕迹,可采用多次走刀的方法,减小最后精车时的余量,以减小切削力。

2.2.2辅助工序的安排辅助工序一般包括去毛刺、清洗、上油、检验等。

检验工序是主要的辅助工序,是合格证产品质量的重要措施,零件的每道工序加工完成之后,和零件全部加工完成之后都要进行检验工序。

2.3数控机床及其工艺设备的选择2.3.1数控机床的选择根据零件产量、加工要求选择生产设备(根据专业要求需要选择数控车床)。

我们选择CJK0640数控车床。

2.3.2检测量具的选择①游标卡尺②数显测位尺③外径千分尺④螺纹塞规2.4球头轴零件切削用量参数的确定数控编程时,编程人员必须确定每道工序的切削用量,并以指令的形式写人程序中。

切削用量包括主轴转速、背吃刀量及进给速度等。

对于不同的加工方法,需要选用不同的切削用量。

切削用量的选择原则是:保证零件加工精度和表面粗糙度,充分发挥刀具切削性能,保证合理的刀具耐用度,并充分发挥机床的性能,最大限度提高生产率,降低成本。

2.4.1确定主轴转速主轴转速应根据允许的切削速度和工件(或刀具)直径来选择。

其计算公式为:n=1000v/3.14×D式中:v-切削速度,单位为m/m动,由刀具的耐用度决定;n-主轴转速,单位为r/min,D-工件直径或刀具直径,单位为mm。

计算的主轴转速n,最后要选取机床有的或较接近的转速为:车外圆,粗车主轴转速为1300r/min ,精车主轴转速为1600r/min 。

2.4.2确定进给速度进给速度是数控机床切削用量中的重要参数,主要根据零件的加工精度和表面粗糙度要求以及刀具、工件的材料性质选取。

最大进给速度受机床刚度和进给系统的性能限制。

确定进给速度的原则:当工件的质量要求能够得到保证时,为提高生产效率,可选择较高的进给速度。

一般在200——800mm/min范围内选取;车外圆,进给速度为400㎜/r,精车时,进给速度为200㎜/r。

刀具空行程时,特别是远距离“回零”时,可以设定该机床数控系统设定的最高进给速度。

2.4.3确定背吃刀量背吃刀量根据机床、工件和刀具的刚度来决定,在刚度允许的条件下,应尽可能使背吃刀量等于工件的加工余量,这样可以减少走刀次数,提高生产效率。

为了保证加工表面质量,可留少量精加工余量,一般0.2-0.5mm,总之,切削用量的具体数值应根据机床性能、相关的手册并结合实际经验用类比方法确定。

同时,使主轴转速、切削深度及进给速度三者能相互适应,以形成最佳切削用量。

切削用量不仅是在机床调整前必须确定的重要参数,而且其数值合理与否对加工质量、加工效率、生产成本等有着非常重要的影响。

所谓“合理的”切削用量是指充分利用刀具切削性能和机床动力性能(功率、扭矩),在保证质量的前提下,获得高的生产率和低的加工成本的切削用量。