第二章 食品的脱水干制

食品工艺学考试复习

第二章食品的脱水1.食品中水分含量和水分活度的关系?答:(1)水分吸附等温线,BET吸附等温线,S形,第一转折点前(水分含量< 5%), 单分子层吸附水( I 单层水分);第一转折点与第二转折点之间, 多分子层吸附水( II多层水分);第二转折点之后,在食品内部的毛细管内或间隙内凝结的游离水( III自由水或体相水) 要会画书上图2-22.水分活度对微生物、酶及其它反应有什么影响?答:对微生物:大多数新鲜食品的水分活度在0.98以上,适合各种微生物生长(易腐食品)。

大多数重要的食品腐败细菌所需的最低aw都在0.9以上,肉毒杆菌在低于0.95就不能生长。

只有当水分活度降到0.75以下,食品的腐败变质才显著减慢;若将水分降到0.65,能生长的微生物极少。

一般认为,水分活度降到0.7以下物料才能在室温下进行较长时间的贮存。

对酶:呈倒S型,开始随水分活度增大上升迅速,到0.3左右后变得比较平缓,当水分活度上升到0.6以后,随水分活度的增大而迅速提高。

Aw<0.15才能抑制酶活性对其他:氧化反应:呈倒S型,开始随水分活度增大上升迅速,到0.3左右后变得比较平缓,当水分活度上升到0.6以后,随水分活度的增大而迅速提高。

Aw<0.15才能抑制酶活性对褐变反应:见书上p313.食品水分活度受到哪些因素影响?答:取决于水存在的量;温度;水中溶质的种类和浓度;食品成分或物化特性;水与非水部分结合的强度4. 简述吸附和解吸等温线的差异及原因答:在这两个相反的过程中,吸附和解吸之间的水分吸附等温线两者之间不能重合(有差异),形成了滞后圈。

滞后现象的几种解释(1)这种现象是由于多孔食品中毛细管力所引起的,即表面张力在干燥过程中起到在孔中持水的作用,产生稍高的水分含量。

(2)另一种假设是在获得水或失去水时,体积膨胀或收缩引起吸收曲线中这种可见的滞后现象。

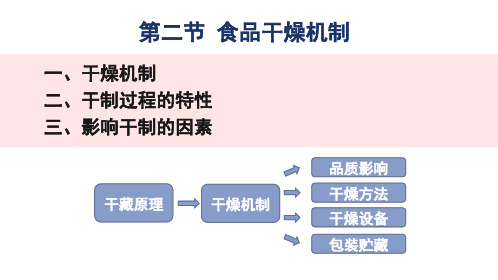

5.简述食品干燥机制答:内部水分转移到表面, 表面水分扩散到空气中。

第二章果蔬干制- 第三章脱水技术原理与食品干制

• 应用:热泵干燥温度低,通常只有20 - 80℃,特别适用于 热敏性物 料的干燥。

7 真空干燥(vacuum drying)

原理:水的汽化温度随压力的下降而降低。 ★工作条件:气压332-665Pa,温度37-82℃ ★适用范围:高温下易氧化或发生化学变化而导致变质的食品。 ★优点:能基本保持食品原有的结构、质地、外观和风味,并

1 食品中的水分

a、游离水 (自由水) b、胶体结合水(束缚水) c、化合水(化学结合水)

★干燥过程中被除去的水分为:自由水分和部分胶体结合 水。

2 平衡水分 果蔬与一定温度、湿度的干燥介质相接触,当果蔬排除水 分与吸收水分相等时,只要干燥介质情况不变,即使继续 加热,那么果蔬中所含水分也将维持不变,不会因与干燥 介质长时间接触而变化,这时果蔬所含有的水分则称该干 燥介质下果蔬的平衡水分。

(如:真空冷冻干燥)

制冷 冰

真 空 汽体

(二) 蒸发干燥

1、热风干燥 3、带式干燥 5、转鼓干燥 7、流化床干燥 9、真空干燥

2、滚筒干燥 4、 喷雾干燥 6、热泵干燥(内循环式干燥) 8、气流干燥

1 滚筒干燥(drum drying)

滚筒干燥器的主体是略带倾斜并能回转的圆筒体。 在干燥过程中,物料借助于圆筒的缓慢转动,在重 力的作用下从较高一端向较低一端移动。

第二章 果蔬干制

☞ 干制基本原理 ☞ 干燥方法与设备 ☞干制品的包装 、贮藏和复水

一 果蔬干制的基本原理

食品干燥(Drying) 在自然条件或人工控制条件 下促使食品中水分蒸发的工艺过程。

食品脱水(dehydration) 为保证食品品质变化最 小,在人工控制条件下促使食品水分蒸发的工艺过 程。

第二章果蔬干制 第三章脱水技术原理和食品干制

? 干制基本原理 ? 干燥方法与设备 ? 干制品的包装 、贮藏和复水

一 果蔬干制的基本原理

食品干燥( Drying ) 在自然条件或人工控制条件 下促使食品中水分蒸发的工艺过程。

食品脱水( dehydration ) 为保证食品品质变化最 小,在人工控制条件下促使食品水分蒸发的工艺过 程。

(如:真空冷冻干燥)

制冷 冰

真 空 汽体

(二) 蒸发干燥

1、热风干燥 3、带式干燥 5、转鼓干燥 7、流化床干燥 9、真空干燥

2 、滚筒干燥 4 、 喷雾干燥 6 、热泵干燥 (内循环式干燥 ) 8 、气流干燥

1 滚筒干燥( drum drying )

滚筒干燥器的主体是略带倾斜并能回转的圆筒体。 在干燥过程中,物料借助于圆筒的缓慢转动,在重 力的作用下从较高一端向较低一端移动。

2 营养成分变化

? 糖分的变化

a. 果糖和葡萄糖均不稳定易分解 b. 自然干制时,酶活未完全抑制时,呼吸作用耗一部分糖等。 c. 人工干制时,依温度升高和时间的延长而加快加大糖分的损失。

? 维生素变化

VA1、VA2、VC 的变化 维生素的热稳定性: VB1、 VB2 、 VP > VA1、VA2> VC

4. 气流干燥

?原理: 用气流来输送物料使粉状或颗粒

食品在热空气中干燥

? 适用对象:水分低于 35%~40% 的物料

例糯米粉、马铃薯颗粒

5. 流化床干燥

? 使颗粒食品在干燥床上呈流化状态或缓慢沸腾状

态(与液态相似)。

? 适用对象:粉态食品( 固体饮料,造粒后二段干燥)

6 热泵干燥(内循环式干燥)

几种常见干燥设备照片

真 空 微 波 连 续 干 燥 设 备

第二章 第三节 干制对食品品质的影响

四、合理选用干制工艺条件

食品干制工艺条件主要由干制过程中控制干燥速率、 物料临界水分和干制食品品质的主要参变数组成。

• 人工干制食品时,空气温度、相对湿度、流速、气 压是主要工艺条件;

• 食品温度是干燥过程中控制食品品质的重要因素, 却决定于空气温度、相对湿度和流速等主要参数。

(3)在开始降率干燥阶段时,应设法降低表面水分 蒸发速率,使它能和逐步降低了的内部水分扩散率 一致,以免食品表面过度受热,导致不良后果。 要降低干燥介质的温度,务必使食品温度上升到干 球温度时不致超出导致品质变化(如糖分焦化)的 极限温度(一般为90℃)。 一般还可降低空气的流速,提高空气的相对湿度 (如加入新鲜空气)进行控制。

G复:干制品复水后沥干重; G干:干制品试样重。 – 复重系数:K复= G复/ G原

G原:干制前相应原料重。 – 干燥比:R干=G原/G干

反映了食品脱水的程度。 复重系数:K复=复水比/干燥比

三、干制品的贮藏水分含量

• 干制品的耐贮藏性主要取决于干燥后的水分活 度;

• 由于食品成分和性质不同,达到贮藏要求的水 分活度时的相应水分含量各不相同;

(2)色素 – 色泽随物料本身的物化性质改变(反射、散射、吸 收传递可见光的能力); – 新鲜食品颜色比较鲜艳,干燥后颜色有差别; – 天然色素:类胡萝卜素、花青素、叶绿素等易变化; – 褐变:糖胺反应(Maillard)、酶促褐变、焦糖化、 其他。

(3)风味 – 引起水分除去的物理力,也会引起一些挥发物质的 去除; – 受热会引起化学变化,带来一些异味、煮熟味、硫 味; – 防止风味损失方法:芳香物质回收(如浓缩苹果 汁)、 低温干燥、加包埋物质,使风味固定。

食品工艺学-第二章.

• 曲线特征的变化主要是内部水分扩散与表面 水分蒸发或外部水分扩散所决定

• 食品干制过程特性总结:干制过程中食品内 部水分扩散大于食品表面水分蒸发或外部水 分扩散,则恒率阶段可以延长,若内部水分 扩散速率低于表面水分扩散,就不存在恒率 干燥阶段。

温度(℃)

图 硅酸盐类物质温度和 导湿系数的关系

• 因此可以将物料在饱和 湿空气中加热,以免水 分蒸发,同时可以增大 导湿系数,以加速水分 转移。

2. 导湿温性

• 在对流干燥中,物料表面受热高于它的 中心,因而在物料内部会建立一定的温 度梯度。温度梯度将促使水分(不论液 态或气态)从高温处向低温处转移。这 种现象称为导湿温性。

(2)测量

• 利用定义 • 利用平衡相对湿度的概念 • aW×100=相对湿度

• 具体方法参考 Food engineering properties M.M.A.Mao

2. 水分活度对食品的影响

• 大多数情况下,食品的稳定性(腐败、酶 解、化学反应等)与水分活度是紧密相关 的。

(1)水分活度与微生物生长的关系

M o istu re c o n te n t (% ) 100 100 100 100 70 40 35 1 4 .5 27 10 3 .0 5 .0 3 .5 1 .5

W a te r a c tiv ity 1 .0 0 0 .9 1 0 .8 2 0 .6 2 0 .9 8 5 0 .9 6 0 .8 6 0 .7 2 0 .6 0 0 .4 5 0 .3 0 0 .2 0 0 .1 1 0 .0 8

以控制微生物 2. 脂肪蛤败 3. 虫害

第二章第二节 食品干燥机制

2. 干燥阶段

在典型的食品干燥过程中,物料经过预热后,干燥先经过速率 上升(增速期),然后就较快地就进入两个主要干燥阶段: 干燥速率恒定阶段(恒速期) 干燥降速阶段(降速期)

(1)恒速期

水分子从食品内部迁移到表面的速率大于或等于水分子从表面跑向干燥 空气的速率;

干燥推动力是食品表面的水分蒸汽压和干燥空气的水分蒸汽压两者之差; 传递到食品的所有热量都进入汽化的水分中,温度恒定。

湿度梯度影响下水分的流向图

M+Δ M

M

内部

I

水分迁移

grad M

水分梯度

表面

Δn

导湿性引起的水分转移量公式:

I水= -Kγ0 ( ǝM / ǝn ) = -Kγ0 Δ M ( Kg/m2·h )

物料性质 水分梯度

其中: I水 — 物料内水分转移量,单位时间内单位面积上的水 分转移量(kg/ m2·h)

Ⅰ

Ⅱ

Ⅲ

D

E

B

A

C

物料水分M(kg/kg干物质)

物料水分含量和导湿系数间的关系 Ⅰ— 结合水分(单、多层水) Ⅱ— 渗透水分(多层水) Ⅲ— 毛细管水分(自由水)

物料温度与导湿系数的关系

K×102=(T/290)14

K与温度 指数成正比

温度(℃)

硅酸盐类物质温度和导湿系数的关系图

2. 导湿温性

驱动力

总结: 由导湿性和导湿温性解释干燥过程曲线特征

注意

以上我们讲的都是以空气为介质通过加热来干燥, 对流热量传递。若是采用其它加热方式,如没有 热量传递过程,则干燥速率曲线将会变化。

三、影响干制的因素

干制过程就是水分的转移和热量的传递,即湿热传递, 对这一过程的影响因素主要取决于干制条件(由干燥 设备类型和操作状况决定)以及干燥物料的性质。

第二章食品的脱水加工-2_食品工艺学

(1)最大冻结浓度

食品在冻结时,先是自由水会结晶析出, 剩下溶液的溶质浓度增加,冰点下降, 随着冷冻进行,最终达到最大冻结浓度; 此时为最低共熔点,当温度下降到此点 以下时,溶液被全部冻结,确切地说是 非结晶性的玻璃态;

要使食品中水被最大程度冻结,通常食品 的冻结温度采用-45~-30 ℃

干燥箱、真空系统、供热系统、冷凝水 收集装置

2. 设备类型 间歇式真空干燥设备 连续式真空干燥(带式输送喷射泵抽 气系统

制冷冷凝器和 真空泵组合的 抽气系统

三级蒸汽喷射 泵

连续式输送带式真空干燥设备

为保证干燥室中真空度,有专门设计的密封 性连续进料和出料装置;

液量变化±25%时,对产品质 机塔径大。④制品松密度小。

量和粒度分布均无多大影响。

③不易堵塞,操作压力低。④

产品粒子成球型,外表规则整

齐。

①喷嘴结构简单、维修方便。 ①喷嘴易堵塞、腐蚀和磨损。

②可采用多个喷嘴(1-12 个) ②不适宜处理高粘度物料。③

提高设备生产能力。③可用于 操作弹性小。

并流、逆流、卧式或立式干燥

• 特点

分成两个阶段:第一阶段,区段1,因物料高 湿,热空气自下而上;区段2和第二阶段,物 料减轻,热空气自上而下,以免吹跑物料;

蔬菜脱水干制时,第一阶段,区段1,空气温 度可93~127 ℃,区段2,71~104 ℃;第二 阶段,54~82 ℃;有利于制成品质优良的产 品;

占面积大,但投资成本较低;

D. 逆流干燥,湿物料水分蒸发相对慢,总的 干燥速率低,故湿物料载量不宜过多,即设 备干燥能力将下降;

此外,因为在低温高湿的空气中,若物料易 腐败或菌污染程度过大,会有腐败的可能。 故易腐败的物料不宜采用逆流干燥。

第二章食品的脱水干制

导湿性强而导温性差的食品容易干燥

食品加工技术概论

二、影响湿热传递的因素

(1)表面积 表面积大,湿热传递的速度快

(2)温度 温度高,水分扩散速率也加快,使内部干燥也加速。 (3)空气流速 空气流速加快,食品干燥速率也加速。 (4)空气相对湿度 脱水干制时,如果用空气作为干燥介质, 空气相对湿度越低,食品干燥速率也越快。

食品加工技术概论

3.2 水分活度与非酶褐变的关系

大部分的脱水食品以及所有的中湿度食品都会发生非酶褐变。 中等湿度时(0.6-0.9),褐变速率最大。

中等湿度时,参与褐变反应的成分在水溶液的浓度较大, 在食品内部的流动性逐渐增强,从而使相互间的反应几率增大, 褐变速率加快。 水分活度继续增大,则反应物质的浓度降低,反应速率减小。

第五节 食品的干制方法

一、空气对流干燥

在许多食品干制时都会出现恒率干燥阶段和降率干 燥阶段。因此干制过程中控制好空气的干球温度就可以 改善食品品质。 柜式干燥设备、隧道式干燥设备、输送带式干燥、 气流干燥、泡沫干燥喷雾干燥、流化床干燥

二、接触干燥

食品加工技术概论

三、真空干燥

四、冷冻干燥 将食品在冷冻状态下,食品中的水变成冰,再在高真空度下,冰 直接从固态变成水蒸汽(升华)而脱水,故又称为升华干燥。 五、红外干燥

食品加工技术概论

(4)中吸湿性食品的包装 典型食品:蜜饯类食品,25%-40%,平衡湿度 60%-90 %。 包装要求:该类食品也易受酵母与细菌等微生物的侵袭,为 了延长其保质期,在加工过程中常辅以合适的包装,如个体单 包装、多层包装,用热充填(80~85℃)的方法或采用真空充 氮包装。因此要求包装材料有一定的耐热性和低水、汽、气透 过性。

食品加工技术概论

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

补充:1、果蔬干制品的工艺 研究

荔枝干制过程的护色研究:

食品保藏原理

护色荔枝干的制作工艺:

鲜荔枝→剪枝、分选→清洗→热烫→冷却→护色 液处理→沥水→干燥→包装→成品

90℃, 0.2%的柠檬酸溶液中热烫3min并强制冷却;

0.2mol/L抗坏血酸+0.2mol/L柠檬酸+0.1mol/L植 酸+0.1mol/L氯化钠+0.2mol/L亚硫酸氢钠混合液 护色处理10min。 将护色处理后沥干水分的荔枝于55-65℃恒温干燥 箱进行间歇干燥至果肉水分为28%-32%则停止干燥。

食品保藏原理

四、食品干制工艺条件的选择

选择原则: (1)尽可能使食品表面水分蒸发速度与其内部水分扩散速度 相等。 (2)恒率干燥阶段可以采用适当高些的空气湿度,以加快干 燥过程。 (3)干燥后应根据干制品的预期含水量调整空气的相对湿度。 (4)降率干燥阶段,应降低空气温度和流速。尤其是对于热 敏性食品。

食品保藏原理

第六节 中间水分食品

中间水分食品的概念

中间水分食品是指湿度范围在20%-40%(水分活度范围0.710.81)、不需要冷藏的食品(半干食品、中湿食品、半干半 湿食品)。

这类食品的保藏能力来自高浓度溶质产生的渗透压、盐和酸 及其他溶质的特有作用,使食品中水分活度降低到低于微生 物生长繁殖所需的最低水分活度。 特点:不需冷藏、发热量高、不需复水、包装简单。

六、微波干燥

食品保藏原理

第五节 干制品的包装和贮藏

一、包装前干制品的处理

1、筛选和分级 先用振动筛分选,后用人工挑选。

2、回软 也叫均湿或水分平衡,目的是使干制品内部水分均匀一 致。将干制品堆积在密闭室内或容器内进行短暂储藏即可。 3、防虫

烟熏:甲基溴、氧化乙烯、氧化丙烯、甲酸甲酯、乙酸甲酯等。 低温杀虫(-10度以下);高温热处理(75-80度)

换,湿热交换。

食品保藏原理

一、干燥过程中食品的湿热传递

1、水分梯度→导湿性。 2、温度梯度→导湿温性。

导湿性强而导温性差的食品容易干燥

食品保藏原理

二、干燥过程的特性

食品在干制过 程中,食品水 分含量逐渐减 少,干燥速率 变高后平衡再 变低,食品温 度也在不断上 升。

食品保藏原理

三、影响湿热传递的因素

酶促褐变--多酚类物质在酶的作用下氧化;

非酶促褐变—美拉德反应、脂质氧化产物和氨基酸反应。

食品保藏原理

(3)风味的变化 ①引起水分除去的物理力,也会引起一些挥发物质的去 处; ②热会带来一些异味、煮熟味。类脂物质氧化哈败、酸 败。酶引起的风味变化。

防止风味损失方法:芳香物质回收、低温干燥。

食品保藏原理

食品保藏原理

第二章 食品的脱水干制

食品保藏原理

干燥(Drying)是在自然条件或人工控制条件下促使食 品中水分蒸发的工艺过程; 脱水(Dehydration)是在人工控制条件下促使水分蒸发 的过程; 食品干藏是脱水制品在它的水分降低到足以防止腐败 变质的水平后,始终保持低水分进行长期贮藏的过程。

干藏是食品保藏最久远的方法之一

包装材料符合卫生要求,价格低廉;

包装后的产品大小、形状、外观;

食品保藏原理

包装材料和容器

金属罐、玻璃罐、木箱、纸箱、聚乙烯塑料袋、符合薄膜袋、玻 璃纸等。

内包装多采用薄膜袋、复合薄膜、防潮纸; 外包装多采用金属罐、木箱、纸箱。 真空包装和气调包装

干燥剂、吸氧剂、抗结块剂

食品保藏原理

干制品包装实例

食品保藏原理

(2)易吸湿性食品的包装 典型食品:茶叶、脱水汤料、烘烤早餐谷物、饼干等。水分 2%~8%,平衡相对湿度10%-30%。 包装要求:隔绝水、气、汽、光。 包装形式:茶:铁罐、瓷罐、复合铝箔袋,袋泡茶用纸、外 加收缩膜。 调味包:隔绝性好的玻璃瓶或塑料瓶 饼干:玻璃纸、各种复合材料,如PE、PVDC 。

食品保藏原理

(4)中吸湿性食品的包装 典型食品:蜜饯类食品,25%-40%,平衡湿度 60%-90 %。 包装要求:该类食品也易受酵母与细菌等微生物的侵袭,为 了延长其保质期,在加工过程中常辅以合适的包装,如个体单 包装、多层包装,用热充填(80~85℃)的方法或采用真空充 氮包装。因此要求包装材料有一定的耐热性和低水、汽、气透 过性。

食品保藏原理

(3)低吸湿性食品的包装 典型食品:坚果、面包等,含水量 6%~30%。 包装要求:中等的防潮性能 包装形式: 软包装材料,如蜡纸、玻璃纸及塑料薄膜常用于面包的包装; 目前多采用PEIP以及PEIPP/PE共挤薄膜包装袋,并用热 封或涂塑的金属丝扎住袋口。高级面包采用铝箔/纸或铝箔/ 聚乙烯复合材料。

食品保藏原理

1.2 水分活度与微生物的耐热性

降低水分活度可以有效抑制微 生物的生长,但也使微生物的耐热 性增强。

图示表示:水分活度在0.20.4之间,微生物的耐热性最 高。

食品的干制虽是加热的过程,但并 不能代替杀菌。

食品保藏原理

1.3水分活度与细菌芽孢的形成和毒素的产生

芽孢的形成需要比营养细胞发育更高的水分活度; 中毒菌的毒素产生量一般随水分活度的减少而降低。 也就是,低的水分活度可以抑制细菌芽孢的形成和中毒 菌毒素的产生。 一般地,食品原料在干制前没有产生毒素,则干制后不会 有毒素产生;干制前已产生毒素,则脱水食品仍可能导致 食物中毒。

食品保藏原理

第三节 干制对食品品质的影响

一、物理变化

1、干缩 水分被除去而导致体积缩小、肌肉组织细胞失去部分 或全部弹性的现象。会使食品形成多孔结构。 有均匀干缩、非均匀干缩两种。

2、表面硬化 干制品表面干燥而内部软湿的现象,是食品表面收缩和 封闭的一种特殊现象。 3、溶质迁移现象

食品保藏原理

二、化学变化

(1)温度 温度高,水分扩散速率也加快,使内部干燥也加速。

(2)空气流速 空气流速加快,食品干燥速率也加速。 (3) 空气相对湿度 脱水干制时,如果用空气作为干燥介质,空气 相对湿度越低,食品干燥速率也越快。 (4)真空度 食品在真空条件下干燥,水分容易蒸发。 (5)表面积 表面积大,湿热传递的速度快 (6)其它 组分定向、细胞结构、溶质的类型和浓度

食品保藏原理

二、水分活度

我们把食品中水的逸度和纯水的逸度之比称为水分活度。

Aw = f/f0

f —— 食品中水的逸度 f0 —— 纯水的逸度 水分逃逸的趋势通常可以近似地用水的蒸汽压来表示,在低压 或室温时,f/f0 和P/P0之差非常小(<1%),故用P/P0来定义 aw。

Aw = P/P0

P:食品中水的蒸汽分压; P0:纯水的蒸汽压(相同温度下纯水的饱和蒸汽压)

干制前原料质量和干制品质量的比值,即每生产1千克干制 品需要的新鲜原料的质量(千克)。

2、干制品的复水性和复原性

干制品复水后恢复原来新鲜状态的程度是衡量干制品品质的 重要指标。 干制品的复原性:就是干制品重新吸收水分后在重量、大小 和性状、质地、颜色、风味、结构、成分以及可见因素(感 官评定)等各个方面恢复原来新鲜状态的程度。 干制品的复水性:新鲜食品干制后能重新吸回水分的程度, 一般用干制品吸水增重的程度来表示。

Hale Waihona Puke 食品保藏原理第一节 食品脱水干制保藏原理

一、食品中水分存在的形式

1、自由水或游离水 是指食品或原料组织细胞中易流动的、 容易结冰也能溶解溶质的这部分水。在干燥 的过程中,既能以液体形式又能以蒸汽形式 移动。

食品保藏原理

2、结合水 指不易流动,不易结冰,不能作为外加 溶质的溶剂。它一般不参加化学反应,几乎不 能被微生物利用,这部分水被化学或物理的 结合力所固定。 ①化学结合水②吸附结合水③结构结合水 ④渗透压结合水

(1)高吸湿性食品的包装 典型食品:速溶咖啡、奶粉,水分1%一3% ,通常平衡相 对湿度低于20%,有一些产品低10%。 包装要求:包装环境有较低的相对湿度(RH),包装材料 隔绝水、汽、气、光性能高,包装密封性好。 包装形式:金属罐、玻璃瓶、复合铝塑纸罐、铝箔袋及铝 塑复合袋 ;真空或充气;软包装:组合包装(大套小),外 袋内加干燥剂、吸氧剂。

2、绿竹笋干制工艺的 研究

食品保藏原理

工艺流程:鲜绿竹笋→清洗→去壳→热烫→

水冷却、切片(厚度约5mm)→护色液浸泡 (3min )→干燥→冷却回软→包装→成品 热烫时间:沸水中热烫7min; 护色处理:0.15%柠檬酸+0.02%乙二胺四乙酸 二钠溶液护色浸泡3min; 干燥:先85-90℃干燥3h后,再于60-65℃干 燥4h。

食品保藏原理

食品保藏原理

3、水分活度与其他变质因素的关系

3.1 水分活度与氧化作用的关系

水分活度小于0.1;

水分活度在0.3-0.4之间;

水分活度大于0.55。

食品保藏原理

3.2 水分活度与非酶褐变的关系

中等湿度时(0.6-0.9),褐变速

率最大。

食品保藏原理

第二节 食品脱水干制的基本过程

热量交换和质量交

3、板鸭干制工艺

食品保藏原理

板鸭加工工艺流程:原料鸭选择→宰杀、褪

毛→开剖整理(去五件) →腌制→定型→烘干 →整形、真空包装→贮藏 腌制:食盐6%,复合香辛料4.5%,时间24h; 小型气调干燥:热风温度49℃,气流速度 1.84m/s.

4、苹果干制

原料清洗 去皮及果 心 切 片 浸硫处理 电 热干 燥 均 湿 包 装 贮 藏 H2O

食品保藏原理

4、速化复水处理 压片法:用轧辊挤压成一定厚度的薄片。 刺孔法:双转辊作用下使干制品组织中留有较多的空隙。

5、压块

将干制品压缩成块状,减小体积,便于储运; 同时密实的产品可降低包装袋内氧气含量,可以防止氧化变质。

食品保藏原理

二、干制品的包装