项目八 镗铣类孔加工(精选)

镗孔加工的加工技术

镗孔加工的加工技术所谓镗孔加工(Boring)就是指将工件上原有的孔进行扩大或精化。

它的特征是修正下孔的偏心、获得精确的孔的位置,取得高精度的圆度、圆柱度和表面光洁度。

所以,镗孔加工作为一种高精度加工法往往被使用在最后的工序上。

例如,各种机器的轴承孔以及各种发动机的箱体、箱盖的加工等。

和其它机械加工相比,镗孔加工是属一种较难的加工。

它只靠调节一枚刀片(或刀片座)要加工出象H7、H6这样的微米级的孔。

随着加工中心(Machining center)的普及,现在的镗孔加工只需要进行编程、按扭操作等。

正因为这样,就需要有更简单、更方便、更精密的刀具来保证产品的质量。

这里主要从工具技术的角度来分析加工中心的镗孔加工。

1、加工中心的镗孔加工的特点1.1工具转动和车床加工不同,加工中心加工时由于工具转动,便不可能在加工中及时掌握刀尖的情况来调节进刀量等。

也不可能象数控车床那样可以只调节数控按扭就可以改变加工直径。

这便成了完全自动化加工的一个很大的障碍。

也正因为加工中心不具有自动加工直径调节机能(附有U轴机能的除外),就要求镗刀必须具有微调机构或自动补偿机能,特别是在精镗时根据公差要求有时必须在微米级调节。

另外,加工中心镗孔时由于切屑的流出方向在不断地改变,所以刀尖、工件的冷却以及切屑的排出都要比车床加工时难的多。

特别是用纵型加工中心进行钢的盲孔粗镗加工时,至今这个问题还没得到完全解决。

1.2颤振(Chatter)镗孔加工时最常出现的、也是最令人头疼问题是颤振。

在加工中心上发生颤振的原因主要有以下几点①工具系统的刚性(Rigidity):包括刀柄、镗杆、镗头以及中间连接部分的刚性。

因为是悬臂加工(Stub Boring)所以特别是小孔、深孔及硬质工件的加工时,工具系统的刚性尤为重要。

②工具系统的动平衡(Balance):相对于工具系统的转动轴心,工具自身如有一不平衡质量,在转动时因不平衡的离心力的作用而导致颤振的发生。

镗床及其铣削加工

——适用于单件、小批量生产 的零件的内圆精加工。

3.卧轴矩台平面磨床

砂轮架

滑座 立柱

床身

工作台 操纵箱

卧轴平面磨床的特点:

1)砂轮的旋转运动是主运动。 工作台带动工件的往复直线运 动是纵向进给运动;砂轮架沿 滑座横向移动是横向进给运动, 砂轮架和滑座一起沿立柱导轨 的移动是垂直进给运动;

精镗床具有很高的切削速 度和极小的吃刀量和进给量, 以便对工件孔进行精细镗削, 可获得极高的尺寸精度和很 小的表面粗糙度;

——主要用于批量加工连杆 、活塞、液压泵壳体、气缸 套等重要零件的精密孔。

§17—2 刨床及其刨削加工

刨床是用来加工各种 平面和槽的机床。

按其刨削位置的 不同,可分为:

按其用途和结构的 不同,可分为:

插床的特点:

插床的主运动是滑枕 与插刀的往复运动, 进 给运动是圆工作台带动 工件的回转运动(周向 进给)和上下滑座的纵 向、横向移动;

——主要用于单件、 小批量加工的各种键槽 、垂直平面以及成型面 。

§17—3 磨床及ቤተ መጻሕፍቲ ባይዱ磨削加工

用砂轮或其它磨具对工件进行磨削加工的机床称为“磨 床”, 磨床主要用于淬硬钢零件的加工。通过磨削加工可获得 高精度和低粗糙度的表面, 在一般情况下, 它是机械加工的最 后一道工序。

2)镗削加工的主运动是镗刀的旋转运动, 进给运动可以 是主轴的轴向或经向移动, 也可以是工作台的纵向或横 向移动;

3)镗削刀具结构简单、种类多样, 具有较好的通用性, 但镗削加工(特别是单刃镗刀加工)生产效率较低;

——适用于批量生产的零件加工及位置精度要求较高的 孔的加工。

镗孔]

![镗孔]](https://img.taocdn.com/s3/m/a1f7625677232f60ddcca1a3.png)

6.7 镗孔工艺、编程6.7.1 镗孔加工概述1.镗孔加工要求镗孔是加工中心的主要加工内容之一,它能精确地保证孔系的尺寸精度和形位精度,并纠正上道工序的误差。

通过镗削上加工的圆柱孔,大多数是机器零件中的主要配合孔或支承孔,所以有较高的尺寸精度要求。

一般配合孔的尺寸精度要求控制在IT7~IT8,机床主轴箱体孔的尺寸精度为IT6,精度要求较低的孔一般控制在IT11。

对于精度要求较高的支架类、套类零件的孔以及箱体类零件的重要孔,其形状精度应控制在孔径公差的1/2~1/3。

镗孔的孔距间误差一般控制在±0.025~0.06 mm,两孔轴心线平行度误差控制在0.03~0.10 mm。

镗削表面粗糙度,一般是Ra1.6~0.4 μm。

2.镗孔加工方法孔的镗削加工往往要经过粗镗、半精镗、精镗工序的过程。

粗镗、半精镗、精镗工序的选择,决定于所镗孔的精度要求、工件的材质及工件的具体结构等因素。

⑴粗镗粗镗是圆柱孔镗削加工的重要工艺过程,它主要是对工件的毛坯孔(铸、锻孔)或对钻、扩后的孔进行预加工,为下一步半精镗、精镗加工达到要求奠定基础,并能及时发现毛坯的缺陷(裂纹、夹砂、砂眼等)。

粗镗后一般留单边2~3 mm作为半精镗和精镗的余量。

对于精密的箱体类工件,一般粗镗后还应安排回火或时效处理,以消除粗镗时所产生的内应力,最后再进行精镗。

由于在粗镗中采用较大的切削用量,故在粗镗中产生的切削力大、切削温度高,刀具磨损严重。

为了保证粗镗的生产率及一定的镗削精度,因此要求粗镗刀应有足够的强度,能承受较大的切削力,并有良好的抗冲击性能;粗镗要求镗刀有合适的几何角度,以减小切削力,并有利于镗刀的散热。

⑵半精镗半精镗是精镗的预备工序,主要是解决粗镗时残留下来的余量不均部分。

对精度要求高的孔,半精镗一般分两次进行:第一次主要是去掉粗镗时留下的余量不均匀的部分;第二次是镗削余下的余量,以提高孔的尺寸精度、形状精度及减小表面粗糙度。

镗孔加工技术的介绍与应用

镗孔加工技术的介绍与应用

1.镗孔加工技术概述:

镗孔是一种制造精密孔的加工方法,广泛应用于机械、航空、航天、

汽车、模具等领域。

与钻孔和铰孔相比,其精度和表面质量更高,能够产

生振动小、精度高、表面质量好的孔,特别适用于加工大孔径和深孔。

2.镗孔加工的分类:

根据加工方式和加工设备的不同,镗孔加工可分为手动镗孔、数控镗孔、自动化镗孔等多种类型。

其中数控镗孔技术应用最广泛,广泛应用于

大批量零件加工中。

3.镗孔加工的优点:

(1)镗孔孔径范围广,能够加工高精密度、高质量的大孔。

(2)镗孔加工具有研磨、光洁度、平整度好的特征。

(3)镗孔加工能够提高零件的经济效益和产品品质。

(4)镗孔加工能够提高机器设备的可靠性和寿命。

4.镗孔加工的应用:

(1)镗孔适用于零件的加工和修复,如内孔零件的制造和修复。

(2)气缸、机体进水口在生产中都要进行镗孔加工,以保证产品性能。

(3)桥梁、建筑结构中会使用钢筋,对钢筋镗孔可以使得钢筋的扭矩

力得到充分发挥,提高其承载能力。

(4)建筑钢筋、铁路轨道等领域均需通过镗孔技术进行加工。

5.镗孔加工的发展趋势:

随着零部件技术的不断提升,镗孔加工技术也不断发展。

未来,镗孔加工技术将会向高速、高效、智能化、多功能、自适应方向发展,实现更高质量、更高效率的加工。

同时,镗孔加工将更加重视绿色制造和可持续发展。

第二节镗孔加工

第六章 孔系加工

2.精镗孔(G76)与反镗孔(G87)

格式: G76 X__Y__Z__R__Q__F__; G87 X__Y__Z__R__Q__F__; 式中 G76─精镗孔指令; G87─反镗孔指令; Q ─刀具向刀尖相反方向移动距离。

精镗时,主轴在孔底定向停止后,向刀尖反向移动, 然后快速退刀。这种带有让刀的退刀不会划伤已加工 表面,保证了镗孔的精度和表面质量。

如果Z的移动量为零,该指令不执行。

第六章 孔系加工

3.镗孔循环(G88、G89)

格式: G88 X__Y__Z__R__P__F__; G89 X__Y__Z__R__P__F__; 执行G88循环,刀具以切削进给方式加工到孔底, 刀具在孔底暂停后主轴停转,这时可以通过手动方 式从孔中安全退出刀具,再开始自动加工,Z轴快 速返回R平面或初始平面,主轴回复正转,如图6— 15a所示。此种方式虽然相应提高了孔的加工精度, 但加工效率较低。 G89动作与G85动作基本类似,不同的是G89动 作在孔底增加了暂停,如图6-15b所示。因此,该 指令常用于阶梯孔的加工。

第六章 孔系加工

1.当采用高精度镗头镗孔时,由于余量较小,直 径余量不大于0.2mm,切削速度可提高,铸铁件为 100~150mm/min;铝合金为200~400 mm/min ,巴 氏合金为250~500mm/min。

2.每转进给量可在0.03~0.1mm。

五、基本编程指令

1.镗孔(G85、G86)

8 镗孔

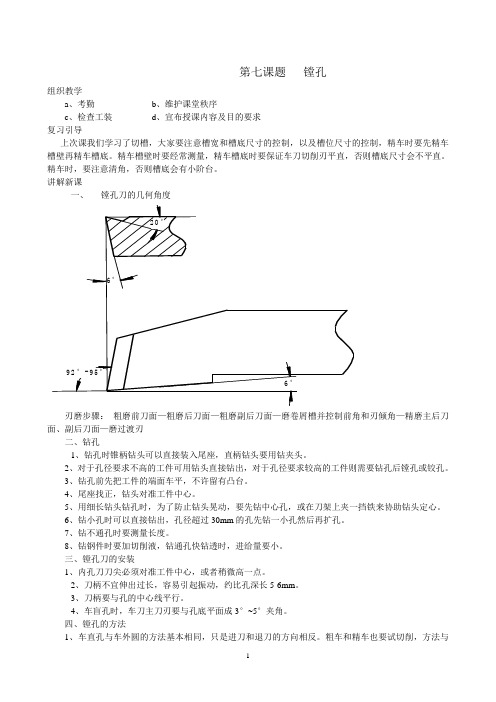

第七课题镗孔组织教学a、考勤b、维护课堂秩序c、检查工装d、宣布授课内容及目的要求复习引导上次课我们学习了切槽,大家要注意槽宽和槽底尺寸的控制,以及槽位尺寸的控制,精车时要先精车槽壁再精车槽底。

精车槽壁时要经常测量,精车槽底时要保证车刀切削刃平直,否则槽底尺寸会不平直。

精车时,要注意清角,否则槽底会有小阶台。

讲解新课面、副后刀面—磨过渡刃二、钻孔1、钻孔时锥柄钻头可以直接装入尾座,直柄钻头要用钻夹头。

2、对于孔径要求不高的工件可用钻头直接钻出,对于孔径要求较高的工件则需要钻孔后镗孔或铰孔。

3、钻孔前先把工件的端面车平,不许留有凸台。

4、尾座找正,钻头对准工件中心。

5、用细长钻头钻孔时,为了防止钻头晃动,要先钻中心孔,或在刀架上夹一挡铁来协助钻头定心。

6、钻小孔时可以直接钻出,孔径超过30mm的孔先钻一小孔然后再扩孔。

7、钻不通孔时要测量长度。

8、钻钢件时要加切削液,钻通孔快钻透时,进给量要小。

三、镗孔刀的安装1、内孔刀刀尖必须对准工件中心,或者稍微高一点。

2、刀柄不宜伸出过长,容易引起振动,约比孔深长5-6mm。

3、刀柄要与孔的中心线平行。

4、车盲孔时,车刀主刀刃要与孔底平面成3°~5°夹角。

四、镗孔的方法1、车直孔与车外圆的方法基本相同,只是进刀和退刀的方向相反。

粗车和精车也要试切削,方法与外圆相同。

当车刀纵向切至2mm左右时纵向快速退刀(横向不动)然后停车检查。

反复多次,车成为止。

2、车台阶孔一般先车小孔再车大孔。

3、车孔的长度时,粗车可采取刀柄上做记号或者安放定位块及用大拖板刻度来控制。

精车时,可以采用小拖板或深度游标卡尺来测量。

4、车长度的方法与车阶台的方法基本相同,精车孔时先车孔径再车长度。

五、孔径的测量孔径的测量方法主要有:卡尺、卡钳、塞规、内径千分尺、和内径百分表等,粗车时,我们主要用卡尺测量,这里不再赘述,精车时,主要用塞规和内径百分表测量。

1、塞规由通端、止端和柄部组成,通端为孔的最小极限尺寸,测量时应塞入孔底,止端为孔的最大极限尺寸,测量时不允许塞入。

《金工实训》项目八 刨削、拉削与镗削

坐标镗床是一种高精度机床,主要 用于镗削高精度的孔,特别适用于相互 位置精度很高的孔系,如钻模、镗模等 的孔系。

坐标镗床还可以进行钻、扩、铰孔及精 铣加工。 此外,还可以作精密刻线、样板划线、 孔距及直线尺寸的精密测量等工作。

镗孔不但能修正上道工序所造成的孔 中心线偏斜误差,而且能够保证被加工孔 和其他表面(或中心要素)保持一定的位 置精度,所以非常适合平行孔系、同轴孔 系和垂直孔系的加工。 但镗轴采用浮动连接时削与镗削

【项目目标】 掌握刨床的种类、主要组成及其使用特点。 掌握刨削工作的基本操作技术。 了解刨削加工的基本知识,工艺特点及加工 范围。

能正确选择和使用常用的刀具、量具和 夹具。 掌握不同零件的刨削、拉削与镗削工艺 及加工方法。

加工铸铁工件时,通常采用钨钴类 硬质合金刀头;加工钢制工件时,一般 采用高速工具钢弯头刀。

根据工件的尺寸形状、技术要求及生 产批量的不同,镗孔可以在镗床、车床、 铣床、数控机床和组合机床上进行。 一般回旋体零件上的孔,多用车床加 工;而箱体类零件上的孔或孔系(即要求 相互平行或垂直的若干孔),则可以在镗 床上加工。

单刃镗刀结构简单,可以校正原有孔轴 线偏斜和小的位置偏差,适应性较广,可用 来进行粗加工、半精加工或精加工。 但是,所镗孔径尺寸的大小要靠人工调 整刀头的悬伸长度来保证,较为麻烦,加之 仅有一个主切削刃参加工作,故生产效率较 低,多用于单件小批量生产。

(职业教育)数控铣床编程与操作-学习工作页项目八项目七 镗孔加工

项目七镗孔铣削加工一、项目描述镗孔可以采用数控铣削加工完成,在机械领域中有着广泛的应用。

本项目通过介绍镗孔的数控铣削加工流程,让学生理解并掌握数控镗孔铣削的加工工艺。

二、学习目标知识目标1.看懂孔零件及其剖视图的基本表达方法。

2.能正确的选用参数。

3.了解精镗刀的刀具几何角度,掌握加工时刀具切削参数的选择。

4.掌握精镗孔循环指令格式。

5.掌握镗孔加工工艺。

技能目标1.会正确使用仿真软件和数控机床加工零件。

2.会编制镗孔加工程序。

3.了解镗孔加工过程中产生误差的原因。

4.会正确使用内径百分表测量零件。

5.通过镗孔项目鉴定目标。

素质目标1.培养学生相关知识的综合应用能力2.培养学生善于思考的能力3.养成组员之间互相协作的习惯4.塑造严格按职业标准操作的职业素养三、学习准备1._______是精镗孔的循环指令。

2.精镗时,主轴在孔底定向停止后,向刀尖反方向移动,然后快速退刀,退刀位置由____和______决定。

3.塞规检测孔径时:通规能过,止规不能过,产品________;通规不能过,止规不能过,产品__________;通规能过,止规不能过,产品________。

4.观察图1内径百分表的结构并把空白处补充完整。

图1 内径百分表结构与组成四、任务实施(一)计划请根据任务要求,确定所需要的检测仪器、工具,并对小组成员进行合理分工,制定详细的作业计划。

人员分配(二)实施1.分析图纸(1)看通孔零件图纸并绘制描述图纸_________________________________________________________________________ 描述技术要求______________________________________________________________________ 解释技术要求_______________________________________________________________________2. 材料(1)淬火处理定义_________________________________________________________________ (2)淬火处理特点_________________________________________________________________3. 刀具(1)精镗刀的拆装练习练习次数__________,总操作时间__________,操作过程(○是,○否)正确。