汽车减振器的选型设计

4-1汽车减振器的选型设计.

4-1汽车减振器的选型设计.汽车减振器的选型设计东风汽车⼯程研究院陈耀明2010年11⽉12⽇⽬录⼀、汽车减振器的作⽤和功能---------------------------41、减振器的作⽤--------------------------------------42、减振器的功能--------------------------------------4 (1)对⾃然振动--------------------------------------4 (2)对强迫振动--------------------------------------6⼆、汽车减振器选型设计的任务-------------------------8三、汽车减振器额定阻⼒和⼯作缸直径的选择-------------91、线性减振器的阻尼特性------------------------------92、实际减振器的⾮线性--------------------------------93、减振器⽰功试验的标准规范-------------------------104、悬架系统相对阻尼系数与减振器阻尼系数的关系-------115、计算额定阻⼒-------------------------------------126、选择减振器⼯作缸直径-----------------------------13四、验算悬架系统在各种⼯况下的振动特性--------------14五、减振器⾏程和长度的确定--------------------------141、减振器最⼤压缩(上跳)⾏程-----------------------142、减振器最⼤拉伸(下跳)⾏程-----------------------153、减振器的总⾏程和长度-----------------------------15六、减振器上、下端连接⽅式和安装⾓度----------------161、减振器橡胶铰接头的最⼤转⾓-----------------------162、减振器的安装⾓度---------------------------------16七、特殊结构的减振器--------------------------------171、带有反向限位的减振器-----------------------------172、阻尼可调的减振器---------------------------------17⼋、试验和使⽤验证----------------------------------18汽车减振器的选型设计⼀、汽车减振器的作⽤和功能1、减振器的作⽤减振器是⼀种粘性阻尼元件,它能产⽣与运动⽅向相反,与运动速度成⽐例的阻⼒。

车辆减震系统设计方案模板

车辆减震系统设计方案模板引言车辆减震系统是指汽车在行驶过程中通过减轻车身受到的震动和冲击力,提高行车稳定性和乘坐舒适性的动力系统。

本文旨在介绍车辆减震系统设计的基本方案和模板。

设计方案方案一方案一是基于传统的车辆减震方案设计的,主要包括弹簧和减震器两个部分。

弹簧用来缓冲车身的震动,减震器用来调节弹簧的反弹。

具体的设计要求如下:•确定车型和车重,用于计算所需弹簧和减震器的刚度和阻尼系数。

•根据所选材料和车型,计算出所需的弹簧的长度和杆径。

•根据所选的减震器类型,计算出所需的阻尼系数和压缩长度。

•确定组装和安装的方式,并进行测试和调整。

方案二方案二是基于新型减震器设计的,主要包括磁流变液体和可调节减震器两个主要部分。

磁流变液体用来提高减震器的调节性能,可调节减震器用来实现不同路况下的减震效果。

具体的设计要求如下:•确定车型和车重,用于计算所需减震器的阻尼系数和压缩长度。

•根据所选材料和车型,计算出所需的磁流变液体和可调节的减震器的长度和杆径。

•根据所选的减震器类型,计算出所需的阻尼系数和压缩长度。

•确定组装和安装的方式,并进行测试和调整。

方案三方案三是基于智能控制的减震器设计的,主要包括智能控制模块和智能减震器两个部分。

智能控制模块用来识别不同路况下的减震需求,智能减震器用来自动调节减震效果。

具体的设计要求如下:•选择合适的传感器来识别路况下不同的需求。

•设计可控制的减震器,用来调节减震效果。

•确定智能控制模块和智能减震器之间的通信协议和数据格式。

•确定组装和安装的方式,并进行测试和调整。

总结本文介绍了三种不同的车辆减震系统设计方案,并列出了具体的设计要求和模板。

对于设计人员来说,可以根据实际需求来选择不同的方案,从而实现更好的减震效果和乘坐舒适性。

同时,这些方案也可以作为设计的参考,为后续的车辆减震系统设计提供指导和参考。

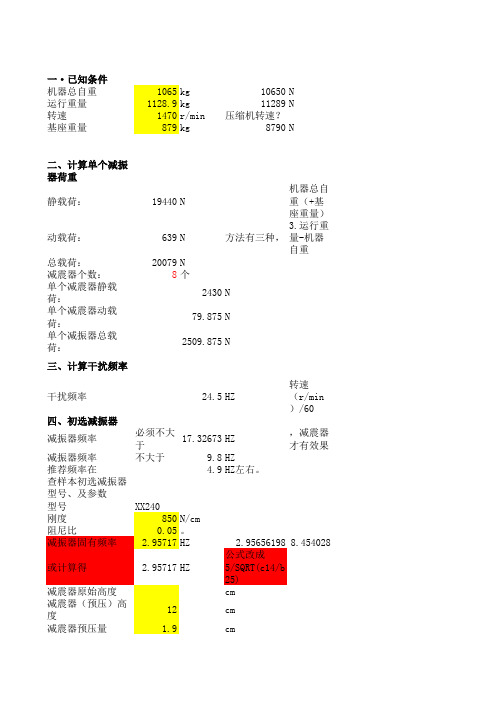

选型·减震器

一·已知条件机器总自重1065kg10650N运行重量1128.9kg11289N转速1470r/min压缩机转速?基座重量879kg8790N二、计算单个减振器荷重静载荷:19440N机器总自重(+基座重量)动载荷:639N方法有三种,3.运行重量-机器自重总载荷:20079N减震器个数:8个单个减震器静载荷:2430N单个减震器动载荷:79.875N单个减振器总载荷:2509.875N三、计算干扰频率干扰频率24.5HZ转速(r/min)/60四、初选减振器减振器频率必须不大于17.32673HZ,减震器才有效果减振器频率不大于9.8HZ推荐频率在 4.9HZ左右。

查样本初选减振器型号、及参数型号XX240刚度850N/cm阻尼比0.05。

减振器固有频率 2.95717HZ 2.956561988.454028或计算得 2.95717HZ公式改成5/SQRT(c14/b25)减震器原始高度cm减震器(预压)高度12cm减震器预压量 1.9cm五、校核隔振效率频率比8.284947。

无阻尼的传振效率 1.478%.=abs(1/(1-频率比^2))有阻尼的传振效率 1.920%.=sqrt((1+(2*阻尼比*频率比)^2)/((1-频率比^2)^2+(2*阻六、校核设备振动量设备振动速度0.185135cm/s公式要改成.=设备干扰力(非动载荷之和)/所有减震器竖向刚度1.851352mm/s七、计算减震器的安装高度安装高度0cm0mm B29-C14/B2511.04118cm110.4117647mm B30-C14/B25+B311.128665296V05 a0.066 x4 d00.3 (2.3369036032.727272727B14改c14)/((1-频率比^2)^2+(2*阻尼比*频率比)^2))荷之和)/所有减震器竖向刚度之和(N/cm)*振动传递效率*2π*设备转动频率。

汽车减震器的设计

汽车减震器的设计汽车减震器的设计1 绪论 (1)1.1 本课题设计的目的 (3)1.2 设计的主要研究内容 (5)2 减震器阻尼值计算和机械结构设计 (5)2.1 相对阻尼系数和阻尼系数的确定 (5)2.1.1 悬架弹性特性的选择 (5)2.1.2 相对阻尼系数ψ的选择 (6)2.1.3 减震器阻尼系数δ的确定 (7)F的确定 (7)2.2 最大卸荷力02.3 缸筒的设计计算 (8)2.4 活塞杆的设计计算 (8)2.5 小结 (8)3 减震器其他部件的设计 (8)3.1 固定连接的结构形式 (8)3.2 减震器油封设计 (10)3.3 O型橡胶密封圈 (10)3.5 弹簧片和减震器油的选择 (11)3.5.1 弹簧片的选择 (11)3.5.2 减震器油的选择 (11)3.6 小结 (12)4 活塞杆的强度校核 (12)4.1 强度校核 (12)4.2 稳定性的校核 (12)5 全文总结及展望 (13)参考文献 (13)谢辞................................................... 错误!未定义书签。

1 绪论社会不断在进步,人们对出行的要求也越来越高。

汽车作为越来越普及的出行方式受到了人们的关注。

于是人们对包括对汽车平顺性,舒适性的要求也是不断在加大,而减震器则是提供舒适性的一个很关键的部位。

减震器是汽车悬挂系统的重要组成部件。

如果把发动机比喻为汽车的“心脏”,变速器为汽车的“中枢神经”,那么底盘及悬挂系统就是汽车的“骨骼骨架”。

悬挂系统不仅决定了一辆汽车的舒适性与操控性同时对车辆的安全性起到很大的决定作用,从而成为衡量汽车质量及档次的重要指标之一。

设计师们一直不断对汽车的各种性能进行优化为了提供更好的驾驶体验。

一个好的减震器可以使驾驶员感觉到更加舒服,可以提供更好的驾驶体验。

世界上第一个有记载、比较简单的减震器是1897由两个姓吉明的人发明的。

他们把橡胶减震块与叶片弹簧的端部相连,当悬架杯完全压缩时,橡胶减震块就碰到连接在汽车大梁上的一个螺栓,产生止动。

车辆底盘悬架减振器的选择与校核

科研监督esearch Supervision中国军转民34车辆底盘悬架减振器的选择与校核李斌 王引生减振器是产生阻尼力的主要元件,其作用是迅速衰减汽车振动,改善汽车行驶平顺性,增强车轮与路面的附着性能,减少汽车因惯性力引起的车身倾角变化,提高汽车操纵稳定性。

减振器亦能够降低部分动载荷,延长汽车使用寿命。

重型载货汽车底盘中比较常用的是双筒式减振器,其阻力容易调整,结构简单,价格便宜。

本文将以双筒式减振器为对象,着重介绍悬架减振器的选型与校核并示例分析。

一、减振器基本参数选择1.减振器阻力特性油液流经节流阀产生的阻力应为节流阀两侧压力差与承压面积的乘积,压力差p 为:QaC Q p d αρ+=2222式中:ρ——油液密度,kg/mm3; Q ——通过阀的流量,mm3/s ; a ——节流孔面积,mm2; d C ——流量系数;α——与节流孔形状和油液黏度有关的系数。

油液流经固定的节流孔产生阻力与油液流量即活塞运动速度的平方成正比,流经节流阀片的阻力与流量近似成线性关系。

减振器阻力特性是由节流孔特性和节流阀片特性两部分组成,如果能够分别求出节流孔特性和节流阀片特性,就可以得到减振器组合的阻力特性。

2.减振器相对阻尼系数通常根据汽车平顺性、操纵性和稳定性的要求确定减振器的阻力特性。

减振器阻力值能满足汽车操纵性和稳定性要求,但不一定满足汽车平顺性要求;反之亦然。

因此减振器阻力特性的选择应按照所设计车型对汽车平顺性、操纵性和稳定性进行综合考虑。

减振器装车后的基本参数,一般用相对阻尼系数表示,相对阻尼系数ψ为:K M2γψ=式中:ψ——相对阻尼系数; γ——减振器阻力系数(阻力特性的倒数),N•s/mm;K ——悬架刚度,N/mm; M ——质量系数,kg。

相对阻尼系数1≥ψ时,产生非周期运动,ψ很大时虽然能在共振区域很快衰减振动,但在非共振区域内激振增大。

当1≤ψ时,产生周期振动,ψ很小时振动衰减很慢,共振振幅过大。

车辆减震系统设计方案

车辆减震系统设计方案背景随着交通工具的发展,车辆的安全和舒适性需求越来越高。

在车辆行驶过程中,车辆的减震系统对驾驶员和乘客的舒适感有着很大的影响。

因此,车辆减震系统的设计和优化变得越来越重要。

设计原则设计一个良好的车辆减震系统需要考虑以下原则:1.车辆减震系统需要平衡舒适性和稳定性。

较软的减震系统会提供更好的舒适性,但会导致车辆的稳定性下降;较硬的减震系统则会提供更好的稳定性,但会影响车辆的舒适性。

因此,需要在舒适性和稳定性之间找到一个平衡点。

2.减震系统需要根据不同的路况和驾驶风格进行调整。

车辆在不同的路况下需要不同的减震系统调整,例如在高速公路上需要硬一些的减震系统来保持车辆的稳定性,在坎坷不平的城市道路上则需要更软一些的减震系统来提供车辆的舒适性。

3.车辆减震系统需要适应不同的负载。

车辆在负载不同时,需要调整不同的减震系统以保证舒适性和稳定性都能得到满足。

设计方案为了实现以上设计原则,可以考虑使用可调节减震器。

可调节减震器可以根据不同的路况和驾驶风格来进行调整,从而实现舒适性和稳定性之间的平衡。

同时,可调节减震器也可以针对不同的负载进行调整,保证了不同负载下的舒适性和稳定性。

此外,设计减震系统时还需要考虑以下因素:1.车辆的重心和对称性。

重心的位置和对称性都会影响车辆的稳定性,需要做好减震系统的选择和调整。

2.车辆的悬挂系统。

悬挂系统也是影响车辆减震效果和稳定性的关键因素,在设计减震系统时需要考虑悬挂系统的特点。

3.车辆的驾驶风格。

不同的驾驶风格需要不同的减震系统调整,例如激进型驾驶者需要更硬的减震系统来保证稳定性。

结论良好的车辆减震系统可以提高驾驶员和乘客的舒适感,同时保证车辆的稳定性。

在设计减震系统时,需要考虑舒适性和稳定性之间的平衡点,同时要考虑不同的路况和驾驶风格进行调整。

可调节减震器是实现这一目标的良好选择。

同时,车辆的重心和悬挂系统也是需要考虑的关键因素。

减振器选型设计计算书(原)

减振器选型设计计算书一、减振器阻力的计算1. 相对阻尼系数Ψ的选择对于空气悬架,取Ψ=0.25~0.35,取Ψ=0.32. 减振器阻力系数γ的计算 CM ψ=2γ= 14181式中:C 悬架系统垂直刚度(为: 139667 N/m )M 悬架的簧载质量(为: 4000 Kg )3. 减振器阻力F 的计算n v F ⋅=γ= 7374 N式中:v=0.52m/s 减振器活塞运动速度,(通常在v=0~1.0m/s 的范围内取n=1)为了减小路面不平传递给车身的冲击,减振器拉伸行程和压缩行程的阻力Fr 和Fc 取值有所不同,一般按下式计算:拉伸行程阻力F Fr 8.0~7.0==0.8F = 5899 N , 压缩行程阻力F Fc 2.0== 1475 N 减振器的复原阻力 =5899±1160 N ,压缩 =1475±276N二、减振器结构参数的计算1、缸筒的设计计算根据拉伸行程的最大阻力Fr 计算工作缸直径D [])1(42λπ-=p F D r = 47~57 (1.1) 式中,[]p 为工作缸最大允许压力,取3~4Mpa ;λ为连杆直径与缸筒直径之比,双筒式减振器取λ=0.40~0.50;减振器的工作缸直径D 有20、30、40、(45)、50、65mm 等几种。

选取时应按标准选用。

取D=Φ50mm ,壁厚取为,2.5mm ,工作缸外径为Φ55mm, 材料选35#冷拔精密无缝钢管 贮油缸直径c D =(1.35~1.50)D ,壁厚取为3mm ,材料选Q235直缝焊管。

c D =Φ70mm ,贮油缸外径取Φ76mm2、活塞杆的设计计算活塞杆直径g d 可按下式计算经验数据: g d =(0.4~0.5)D ,则g d =Φ20mm.材质为:冷拉45#圆钢,热处理:表面高频淬火,硬化层深0.7~1.2mm,硬度45~50HRC ,淬火后校直。

直线度为0.02mm,并去应力回火;表面处理:表面镀硬铬20um 以上,铬层硬度要求HV900以上。

减震器选型计算公式

减震器选型计算公式

减震器选型计算公式可以根据需求来确定,以下是一种常见的计算公式:

1. 根据负载重量:首先需要确定需要减震的负载重量(W),可以根据设备或机械的重量来确定。

2. 根据加速度:其次需要确定设备或机械在运动过程中的最大加速度(a),可以根据设备或机械的运动情况来确定。

3. 根据减震器的合理工作行程:根据经验或减震器的特性,确定减震器合理的工作行程(S)。

根据上述参数,可以使用以下计算公式来选择适合的减震器:

1. 标称荷载能力:C = W / g

其中,C为减震器的标称荷载能力,W为负载重量,g为重力

加速度(一般取9.81 m/s^2)。

2. 阻尼系数:D = (W * a) / (S * g)

其中,D为减震器的阻尼系数,W为负载重量,a为最大加速度,S为减震器的工作行程,g为重力加速度。

3. 辅助计算:根据实际情况,还需要考虑其他因素如弹性系数、冲击频率等,以综合计算出最适合的减震器。

需要注意的是,以上计算公式仅为一种常见的减震器选型计算公式,实际选型还需根据具体情况进行进一步分析和综合考虑。

减振器设计、选用

减振器设计和选用(1)设计和选用的原则在电子设备的隔振设计中,应尽量选用已颁布的标准产品,对于一些有特殊要求而又无标准的产品,则可根据需要自行设计减振器。

设计减振器要考虑的主要因素是:①根据对隔振系统固有频率和减振器刚度的要求,决定减振器的形状和几何尺寸。

②根据对系统通过共振区的振幅要求,决定阻尼系数或阻尼比。

③根据隔振系统所处的环境和使用期限,选取弹性元件的材料以及阻尼材料。

设计和选用减振器的一般原则是:结构紧凑、材料适宜、形状合理、尺寸尽量小以及隔振效率高。

具体设计和选用时,还应注意以下因素:①载荷特点。

例如,电子设备的支撑大多采用几何对称布置,而设备的重心却往往偏离几何对称轴。

在设计和选用减振器时,不仅要考虑总重量,还应考虑各支撑部位的重力大小,以确定每个减振器的实际承载量,使产品安装减振器后,其安装平面与基础平行。

②减振器的总刚度应满足隔振系数的要求。

此外,无论产品的支撑布置是否与几何中心对称,均应使各支撑部位的减振器刚度对称于系统的惯性主轴。

③减振器的总阻尼既要考虑系统通过共振区时对振幅的要求,也要考虑隔振区隔振效率,尤其是在频率较高时对振动衰减的要求。

(2)橡胶减振器是以橡胶作为减振器的弹性元件,以金属作为支撑骨架,故称为橡胶一金属减振器。

这种减振器由于使用橡胶材料,因而阻尼较大,对高频振动的能量吸收尤为显著,当振动频率通过共振区时,也不至产生过大的振幅。

橡胶能承受瞬时的较大形变,因此能承受冲击力,缓冲性能较好。

这种减振器采用天然橡胶,受温度变化大,当温度超过60 aC,表面会产生裂纹并逐渐加深,最后失去强度。

此外,天然橡胶耐油性差,对酸性和光等反应敏感,容易老化。

近年来化工技术的发展,人工橡胶使其工作性能大大提高,如有多种可在油中使用的改性橡胶,出现了使用温度可在1 00℃以上的改性橡胶。

常用的橡胶减振器有JP型和JW型,性能基本相同,仅结构外形上有区别。

这两种减振器额定载荷范围是45~1 57.5 N,在常温和额定负荷下,垂直方向静压缩位移为1.2~2.0 mm,其固有频率可查表求出。

减震器选型

2444.778094 29865.4

N 1271.284609 15530.019

2034.0554 24848

508.5138437 6212.0075

3-4MPa 双筒:λ=4-5

1.35-1.5

减震器尺寸的确定

项目

单位

数值

空载

满载

备注

1

减震器工作缸径D1

mm 30.46050346 106.46373

复原阻力

2

减震器工作缸径D2

mm 15.23025173 53.231864

压缩阻力

3

储油筒直径Dc1

mm 42.64470484 149.04922

复原阻力

4

储油筒直径Dc1

mm 21.32235242 74.52461

压缩阻力

线速度(m/s)

平均 阻力

空载/N 满载/N

空载

复原阻力值/N 压缩阻力值/N

项目

减震器阻尼系数的确定

单位

数值 空载

满载

备注

1

单侧簧上质量m

Kg

6Hale Waihona Puke 030002单侧悬架刚度C

N/m 130000 970000

3

相对阻尼系数ψ

0.1

0.2

钢板弹簧:0.1-0.2, 路况好取下限。

4 减震器中心线与铅垂线夹角

°

0

0

5

减震器中心下支点距离Bo

m

0.17

6

轮距Bh

7

最大活塞线速度Vmax

满载

复原阻力值/N 压缩阻力值/N

0.052 127 1553 203 51 2485

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车减振器的选型设计目录一、汽车减振器的作用和功能---------------------------41、减振器的作用--------------------------------------42、减振器的功能--------------------------------------4 (1)对自然振动--------------------------------------4 (2)对强迫振动--------------------------------------6二、汽车减振器选型设计的任务-------------------------8三、汽车减振器额定阻力和工作缸直径的选择-------------91、线性减振器的阻尼特性------------------------------92、实际减振器的非线性--------------------------------93、减振器示功试验的标准规范-------------------------104、悬架系统相对阻尼系数与减振器阻尼系数的关系-------115、计算额定阻力-------------------------------------126、选择减振器工作缸直径-----------------------------13四、验算悬架系统在各种工况下的振动特性--------------14五、减振器行程和长度的确定--------------------------141、减振器最大压缩(上跳)行程-----------------------142、减振器最大拉伸(下跳)行程-----------------------153、减振器的总行程和长度-----------------------------15六、减振器上、下端连接方式和安装角度----------------161、减振器橡胶铰接头的最大转角-----------------------162、减振器的安装角度---------------------------------16七、特殊结构的减振器--------------------------------171、带有反向限位的减振器-----------------------------172、阻尼可调的减振器---------------------------------17八、试验和使用验证----------------------------------18汽车减振器的选型设计一、汽车减振器的作用和功能1、减振器的作用减振器是一种粘性阻尼元件,它能产生与运动方向相反,与运动速度成比例的阻力。

2、减振器的功能减振器的阻力与运动速度的比值称为阻尼系数,在振动系统即悬架系统中它与簧载质量、弹性元件刚度等形成相对阻尼系数(又称阻尼比或非周期系数),对系统的振动起重要影响。

相对阻尼系数的功能主要有两方面:(1)对自然振动当悬架系统受到单一脉冲后,产生自然振动,减振器能使振幅衰减,而且系统的固有频率略为降低。

相对阻尼系数越大,两者的降幅越大。

对于单自由度的线性系统,衰减振动可用式(1)和图1表达:)sin(220αω+-=-t n Ae z nt ---------------------------------(1)可令式(1)中:d n ωω=-220 --------------------------------(2)称为有阻尼振动系统的固有圆频率。

从定义有:Mk n =2 ---------------------------------(3) 且M C =20ω --------------------------------(4) 又定义:Mk M C k n⋅=⋅==0022ωωψ ---------------------------------(5) 联立式(2)、(3)、(4)、(5),得:201ψωω-=d ---------------------------------(6) 式中 0ω 无阻尼振动系统的固有圆频率k 减振器阻尼系数M 振动系统簧载质量n 单位簧载质量的阻尼系数之半ψ 相对阻尼系数(阻尼比,非周期系数)从式(6)可见,相对阻尼系数ψ越大,系统的固有圆频率d ω越低。

当1=ψ时0=d ω,系统变为非周期运动。

当0=ψ时0ωω=d ,系统为无阻尼振动。

汽车悬架系统的相对阻尼系数比较小,一般为0.25~0.35,d ω比0ω只降低3%~6%,可以按无阻尼振动的固有频率式(4)来进行分析运算。

现定义两个相邻振幅1A 与2A 之比为减幅系数,即:)12(212ψπψ-==e A A d ---------------------------------(7)从式(7)可见,有阻尼振动系统的振幅是按等比级数衰减的,相对阻尼系数ψ越大,衰减越快。

对式(7)两边取自然对数,得:212ψπψ-=d l n解出:d l n 22411πψ+= ---------------------------------(8)只要测到衰减振动曲线上相邻二振幅之比d ,就可利用式(8)算出相对阻尼系数ψ。

国标GB/T 4783“汽车悬挂系统的固有频率和阻尼比测定方法”就是根据上述理论制订的。

(2)对强迫振动汽车行驶中,悬架系统实际上处在随机输入的强迫振动工况,通常用频率响应(幅频特性)来描述这种工况。

系统的相对阻尼系数增大,使共振区的加速度增益明显减小,但非共振区的增益却增大,反之亦然。

所以,减振器阻尼值对不同频域振动的抑制作用是不同的,应合理选择。

对于单自由度的线性系统,可以用式(9)和图2来描述其位移的幅频特性。

其纵坐标q z 称为簧载质量位移输出对地面位移输入的增益(放大因子),横坐标为强迫振动圆频率与固有频率的比值λ。

212222)2()1()2(1⎥⎦⎤⎢⎣⎡+-+=ψλλψλq z ---------------------------------(9)在评价行使平顺性时,往往要分析加速度输出,即加速度的幅频特性。

同样,可以用式(10)和图3来描述。

[]212022202022)(4)(1)(41⎥⎥⎦⎤⎢⎢⎣⎡+-+=''ωωψωωωωψωq z -----------------------------(10)图3的纵坐标qz''为加速度输出对地面位移输入的增益(放大因子),横坐标为强迫振动输入频率(以Hz计量),该案例设定系统固有频率πω4=,只对比相对阻尼系数ψ的影响。

对比式(9)、(10)可见,加速度的频率响应函数为位移的频率响应函数的2ω倍。

对于2质量的2自由度振动系统,相对阻尼系数的影响也是类似的,只是系统有两个固有频率,两个共振区。

对于簧载质量(车身)的加速度输出,主要的侧重点在分析低频共振区的振动,即悬架系统刚度和阻尼的影响。

二、汽车减振器选型设计的任务汽车减振器选型设计不进行减振器具体结构的设计,只对以下涉及选型的各项目进行设计:1、确定减振器的基本性能参数也就是确定减振器的阻尼系数,包括复原(拉伸)和压缩行程的阻尼系数。

一般只需确定若干特定速度条件下,特别是标准示功试验速度的复原阻力和压缩阻力,即所谓的额定复原阻力和额定压缩阻力。

2、核算悬架系统的振动特性即是计算相对阻尼系数的大小,并与推荐值对比。

3、确定基本的规格尺寸主要是:(1)工作缸直径;(2)行程及最大、最小长度。

4、确定杠杆比和安装角。

5、确定减振器上、下端的连接方式也就是选择吊环衬套式还是螺杆衬垫式,并校核相应的许用扭转角和偏转角。

6、反向限位减振器的选择。

7、阻尼可调式减振器的选择。

三、汽车减振器额定阻力和工作缸直径的选择1、线性减振器的阻尼特性理论上的线性减振器,其阻力与速度成正比:vF k -----------------------------(11) 式中:F 阻尼力,与运动速度方向相反v 减振器上、下接头相对运动速度,简称活塞线速度k 阻尼系数,对线性减振器,k 为常数2、实际减振器的非线性实际使用的减振器都是非线性的,主要反映在两个方面:(1)速度变化之后,特别是在卸荷阀开启前后,阻尼系数变化很大;(2)复原(拉伸)行程和压缩行程其阻尼系数变化更大(对于常用的双筒式减振器)。

因此,设计计算一般都采用分段、分级,按线性理论公式进行计算。

3、减振器示功试验的标准规范按照汽车行业标准QC/T 545所规定的下列条件进行示功试验:(1)减振器上、下端相对运动速度即活塞线速度为:近似的简谐波运动。

(2)试验温度:20±2℃。

(3)试验行程:s=(100±1)mm(即振幅为±50 mm)。

(4)试验频率:n =(100±2)cpm(次/分)。

试验结果如图4所示,左侧a)为阻力----位移特性,即示功图,封闭曲线内腔面积为减振器一个试验循环所消耗的功。

右侧b)为对应的阻力----速度特性,亦称为阻尼特性,曲线的斜率则是阻尼系数k。

按照简谐波的规律,已知振幅、频率,就可计算出峰值和谷值的活塞线速度。

图4是按照振幅(行程)不变,频率变化的示功试验来求出对应阻尼特性曲线的。

当然,也可以用频率不变,振幅变化的示功试验来求出阻尼特性曲线,如图5所示。

根据上述条件,可计算出在试验循环中,减振器活塞的最大线速度为:)(52.01064max s m ns v =⨯⋅⋅=-π -----------------------------(12)对应这个速度的复原阻力称为额定复原阻力,对应这个速度的压缩阻力称为额定压缩阻力,均可以从标准示功试验求到,即复原和压缩行程中的最大阻力值。

4、悬架系统相对阻尼系数与减振器阻尼系数的关系从线性振动理论的定义有:Mk M C k⋅=⋅=022ωψ -------------------------------(5) 式中:ψ 相对阻尼系数,或称阻尼比、非周期系数C 悬架刚度M 簧载质量0ω 悬架固有圆频率,M C f =⋅=πω20 f 悬架固有频率(Hz )如果减振器安装位置对车轴或车轮有杠杆比,则:Mi k M C i k ⋅⋅⋅=⋅⋅⋅=022222cos 2cos ωααψ -----------------------------(13) 式中:ba i =为杠杆比 a 减振器下支点到铰接点的距离b 车轴或车轮到铰接点的距离α 减振器中心线对铅垂线的夹角5、计算额定阻力(1)选定期望的相对阻尼系数①对于摩擦较大的弹性元件,如钢板弹簧,取ψ=0.1~0.2; ②对于摩擦较小的弹性元件,如空气弹簧,取ψ=0.25~0.35;③行驶路面较好的取下限,反之取上限,山区使用可加大到ψ=0.5。