第11章 齿轮传动解析

第11章齿轮传动课件课件

第一节 概述

齿轮传动是非常重要的一种机械传动形式,它可以 用来传递空间两任意轴之间的运动和动力。被广泛地 应用于各种仪器、仪表中。

根据齿轮传动中两齿轮轴线的相对位置,可将齿 轮传动分为平面齿轮传动和空间齿轮传动两大类。

优点:1、传动效率高,寿命长,工作可靠。。

2、瞬时传动比恒定。

3、结构紧凑,尺寸小。

m ,见表6—1

一、直齿圆柱齿轮主要参数 1、分度圆直径 d : d = mz

在此圆上,压力角 和模数 m 皆为标准值 2、Biblioteka 距 p:分度圆上相邻两齿同侧间的弧长

p=m 3、齿厚 s、齿间(距) e 、 p=s+e 4、模数 m: 标准值,见表6—1 5、齿顶高 ha:分度圆至齿顶的径向距离 ha=ha*m

i 1 O2C r'2 rb2 常数 2 O1C r'1 rb1

2、中心距变动不影响传动比 由于基圆半径是确定的,所以尽管由于安装

误差,中心距a=O1O2有所变化,但传动比不变! 这种中心距改变而传动比不变的性质称为渐开线 齿轮传动中心距的可分性。

3、啮合线是一条直线 一对渐开线齿廓无论在何处啮合,其啮合

必须符合齿廓啮合基本定律。 三、平面齿轮轮齿齿廓啮合基本定律

如图,两齿轮的一对轮齿在 任意点 K 处啮合在啮合点的 法线上,两速度投影应相同! 即:VK1 和 VK2在法线上投影 应相等,则有:

1O1KcosK1=2O2KcosK2 1O1N1=2O2N2

i=1/2=O2N2/O1N1=O2C/O1C

渐开线方程常以极坐标形式表示:

向径: 展角: 推导:

rK = rb /cosK

K = tgK - K = invK

机械设计基础课后习题答案解析第11章

11-1 解1)由公式可知:轮齿的工作应力不变,则则,若,该齿轮传动能传递的功率11-2解由公式可知,由抗疲劳点蚀允许的最大扭矩有关系:设提高后的转矩和许用应力分别为、当转速不变时,转矩和功率可提高 69%。

11-3解软齿面闭式齿轮传动应分别验算其接触强度和弯曲强度。

( 1)许用应力查教材表 11-1小齿轮45钢调质硬度:210~230HBS取220HBS;大齿轮ZG270-500正火硬度:140~170HBS,取155HBS。

查教材图 11-7,查教材图 11-10 , 查教材表 11-4取,故:( 2)验算接触强度,验算公式为:其中:小齿轮转矩载荷系数查教材表11-3得齿宽中心距齿数比则:、,能满足接触强度。

( 3)验算弯曲强度,验算公式:其中:齿形系数:查教材图 11-9得、则:满足弯曲强度。

11-4解开式齿轮传动的主要失效形式是磨损,目前的设计方法是按弯曲强度设计,并将许用应力降低以弥补磨损对齿轮的影响。

( 1)许用弯曲应力查教材表11-1小齿轮45钢调质硬度:210~230HBS取220HBS;大齿轮45钢正火硬度:170~210HBS,取190HBS。

查教材图11-10得,查教材表 11-4 ,并将许用应用降低30%( 2)其弯曲强度设计公式:其中:小齿轮转矩载荷系数查教材表11-3得取齿宽系数齿数,取齿数比齿形系数查教材图 11-9得、因故将代入设计公式因此取模数中心距齿宽11-5解硬齿面闭式齿轮传动的主要失效形式是折断,设计方法是按弯曲强度设计,并验算其齿面接触强度。

( 1)许用弯曲应力查教材表 11-1,大小齿轮材料40Cr 表面淬火硬度:52~56HRC,取54HRC。

查教材图11-10得,查材料图11-7得。

查教材表11-4 ,因齿轮传动是双向工作,弯曲应力为对称循环,应将极限值乘 70%。

故( 2)按弯曲强度设计,设计公式:其中:小齿轮转矩载荷系数查教材表11-3得取齿宽系数齿数,取齿数比齿形系数应将齿形系数较大值代入公式,而齿形系数值与齿数成反比,将小齿轮的齿形系数代入设计公式,查教材图 11-9得因此取模数( 3)验算接触强度,验算公式:其中:中心距齿宽,取满足接触强度。

高等教育出版社第11章机械设计基础第五版 齿轮传动PPT课件

常用的齿轮材料是优质碳素钢、合金结构钢、铸 钢和铸铁等,一般多采用锻件或轧制钢材。可通过适 当的热处理方法来提高材料的综合性能。

有时也用到非金属材料。 17

齿轮常用的热处理方法有以下几种: 1、表面淬火 2、渗碳淬火 3、调质 4、正火 5、渗氮

常用齿轮材料及其热处理后的硬度等机械性能 见表11-1。

轮齿的失效形式主要有以下五种:

6

一、轮齿折断

由于轮齿受力时齿根弯曲应力最大,而且有 应力集中,所以轮齿折断一般发生在齿根部分。

局部折断

全齿折断

7

1、过载折断

因短时严重过载引起的突然折断。常发生在用 淬火钢或铸铁制成的齿轮。

2、疲劳折断

载荷多次重复作用,弯曲应力超过弯曲疲劳极限, 齿根部分的疲劳裂纹扩展,引起轮齿断裂。分轮齿单 侧工作的脉动循环和轮齿双侧工作的对称循环。

14

跑合:新的齿轮副,在运转初期,由于受表面加工粗 糙度的影响,受载时在只有部分顶峰接触处产生很高 的压强,磨损速度和磨损量都很大,随着磨损的进行, 摩擦表面逐渐光洁,压强减小,磨损速度变缓慢,这 种磨损称为跑合。

降低齿面磨损的措施: 加强润滑; 改开式为闭式传动。

15

五、齿面塑性变形

在重载下,软齿面上产生局部的塑性变形, 使齿廓失去正确的齿形。常出现在严重过载和起 动频繁的传动中。

21

§11-3 齿轮传动的精度

齿轮在制造、安装中,总要产生误差。例如,齿 形齿距、齿向误差和轴线变形产生的误差。 误差将产生三个方面的影响: 1)相啮合齿轮在一转范围内,实际转角和理论转角不 一致,影响传动的准确性; 2)不能保持瞬时传动比恒定,出现速度波动,引起振 动、冲击等,影响传动平稳性; 3)齿向误差造成载荷的不均匀性。

11章-齿轮传动解析

材料、热处理、精度 1、设计 模数、齿数

2、准则:

闭式软齿面——按齿面接触强度设计, 后按轮齿弯曲强度校核

解: 1.选择材料并确定许用应力

小齿轮:40MnB、调质—— HB241-286,σHlim=680-760 ,σFE=580-610 取: σHlim=730 ,σFE=600 大齿轮:ZG35SiMn、调质—— HB241-269,σHlim=590-640 ,σFE=500-520 取: σHlim=620 ,σFE=510

模数: m=d1/z1=2.8(取m=3mm) 中心距: a=m( z1+z2)/2=225mm 齿宽:b=dd1=71.8mm(取b2=75, b1=80) 其它几何参数:……

3.验算轮齿弯曲强度

F

2KT1YFaYSa bm2 z1

[ F ]

齿形系数:YFa1=2.56,YFa2=1.63 应力校正系数:YSa1=2.13,YSa2=1.81

矩。

O1

Fn

γ

P

rb

O

O2

危险截面:齿根圆角30˚ 切线两切点连线处。

Fn

F1

γ

FF21

Fn Fn

cos sin

弯矩:M=F1 ·hF

= Fn cos ·hF

Fn

F2

hF

= KFn cos ·hF

A 30˚ 30˚ B

弯曲截面系数:W = b ·sF2/6

弯曲应力:

SF

F

M W

KFn coshF

齿宽系数d:

d=b/d1: d越大,则b越大

若结构的刚性不够,齿轮制造、安装不准确, 则容易发生载荷集中现象,使轮齿折断。

对称布置取大值; 刚性大时取大值; 齿面软时取大值;

第十一章 齿轮传动PPT课件

影响载荷分布的均匀性 如:齿向误差

引起载荷分布不均匀

渐开线圆柱齿轮精度标准(GB10095-88)中规定了12个精度 等级。其中,1,2等级为远景级;

3,4,5级为高精度级; 6,7,8为中精度级,常用; 9,10,11,12级为低精度级。

常用6-9级

§11-4 直齿圆柱齿轮传动的作用力及计算载荷

措施:提高齿面硬度、 减小粗糙度;低速时采用 粘度大的润滑油;高速时 油中加抗胶合添加剂。

4、齿面磨损 原因:齿面进入磨料 后果:齿形破坏、变薄引起冲击

、振动,甚至断齿

措施:改善润滑、提高齿面硬度 、改用闭式传动

5 、轮齿塑性变形 齿体塑性变形:突然过载,引起齿体歪斜 齿面塑性变形:齿面表层材料沿摩擦力方向流动 原因:齿面软,润滑失效、摩擦变大 后果:齿廓形状变化,不能正确啮合 措施:提高齿面硬度、提高润滑油粘度

齿轮传动除需运转平稳外,还必须具有足够的承载能力。 本章讨论标准齿轮传动的强度计算。

齿轮传动的分类

开式:齿轮外露,不能防尘,周期润滑,精度低;

按工作条件

闭式:封闭在箱体内,安装精度高,润滑条件好。

按齿面硬度

软齿面: HBS<350 硬齿面: HBS>350

齿轮各部分的名称和符号

§11-1 轮齿的失效形式

最常用的材料:优质碳素钢,合金结构钢; 其次:铸钢、铸铁,还有非金属材料。

多采用锻件或轧制钢材。当直径大、不易 锻造时采用铸钢。低速传动可用灰铸铁。

二、齿轮的热处理 1. 表面淬火 表面淬火后再低温回火。

常用材料:中碳钢、中碳合金钢(45、40Gr) 齿面硬度52~56 HRC,齿变形不大,可不磨齿。 高频淬火、火焰淬火。 表面硬,芯部韧。

机械设计基础习题11-2

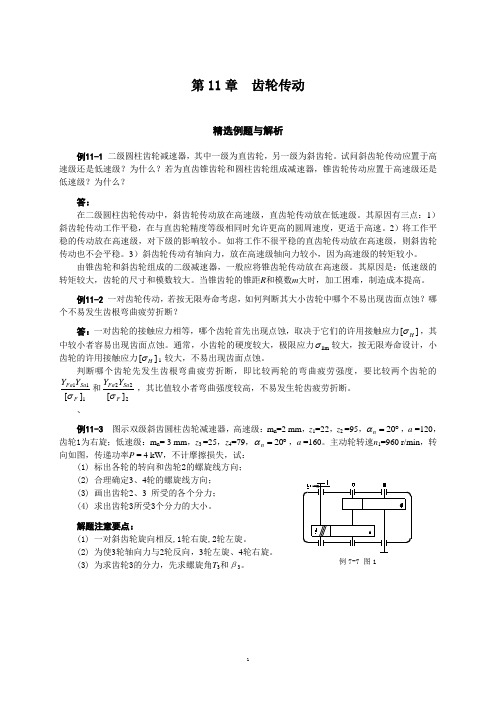

第11章 齿轮传动精选例题与解析例11-1 二级圆柱齿轮减速器,其中一级为直齿轮,另一级为斜齿轮。

试问斜齿轮传动应置于高速级还是低速级?为什么?若为直齿锥齿轮和圆柱齿轮组成减速器,锥齿轮传动应置于高速级还是低速级?为什么?答:在二级圆柱齿轮传动中,斜齿轮传动放在高速级,直齿轮传动放在低速级。

其原因有三点:1)斜齿轮传动工作平稳,在与直齿轮精度等级相同时允许更高的圆周速度,更适于高速。

2)将工作平稳的传动放在高速级,对下级的影响较小。

如将工作不很平稳的直齿轮传动放在高速级,则斜齿轮传动也不会平稳。

3)斜齿轮传动有轴向力,放在高速级轴向力较小,因为高速级的转矩较小。

由锥齿轮和斜齿轮组成的二级减速器,一般应将锥齿轮传动放在高速级。

其原因是:低速级的转矩较大,齿轮的尺寸和模数较大。

当锥齿轮的锥距R 和模数m 大时,加工困难,制造成本提高。

例11-2 一对齿轮传动,若按无限寿命考虑,如何判断其大小齿轮中哪个不易出现齿面点蚀?哪个不易发生齿根弯曲疲劳折断?答:一对齿轮的接触应力相等,哪个齿轮首先出现点蚀,取决于它们的许用接触应力][H σ,其中较小者容易出现齿面点蚀。

通常,小齿轮的硬度较大,极限应力lim σ较大,按无限寿命设计,小齿轮的许用接触应力][H σ 1 较大,不易出现齿面点蚀。

判断哪个齿轮先发生齿根弯曲疲劳折断,即比较两轮的弯曲疲劳强度,要比较两个齿轮的111][F Sa Fa Y Y σ和222][F Sa Fa YY σ,其比值较小者弯曲强度较高,不易发生轮齿疲劳折断。

、例11-3 图示双级斜齿圆柱齿轮减速器,高速级:m n =2 mm ,z 1=22,z 2 =95,︒=20n α,a =120,齿轮1为右旋;低速级:m n = 3 mm ,z 3 =25,z 4=79,︒=20n α,a =160。

主动轮转速n 1=960 r/min ,转向如图,传递功率P = 4 kW ,不计摩擦损失,试:(1) 标出各轮的转向和齿轮2的螺旋线方向; (2) 合理确定3、4轮的螺旋线方向;(3) 画出齿轮2、3 所受的各个分力; (4) 求出齿轮3所受3个分力的大小。

机械设计基础之齿轮传动详解

2) 提出防止齿轮失效的措施;

3) 分析齿轮传动失效的机理和特征,为 失效的预报和诊断提供信息。

§11-1 轮齿的失效形式

齿轮轮齿的失效与工作条件、材料性能及热处理工艺有关,常 见的有以下五种失效形式:

(载荷、速度和润滑条件)

轮齿折断 失效形式

一般发生在齿根处,严重 过载突然断裂、疲劳折断。

1

齿轮的失效形式-轮齿折断

齿宽小直齿圆柱齿轮:全齿折 齿宽大直齿圆柱齿轮、斜齿圆柱齿轮、 人字齿:局部折断

(b)

§11-1 轮齿的失效形式

轮齿折断

失效形式

齿面点蚀

齿面接触应力按脉动循环变 化当超过疲劳极限时,表面 产生微裂纹、高压油挤压使 裂纹扩展、微粒剥落。点蚀 首先出现在节线处,齿面越 硬,抗点蚀能力越强。软齿 面闭式齿轮传动常因点蚀而 失效。

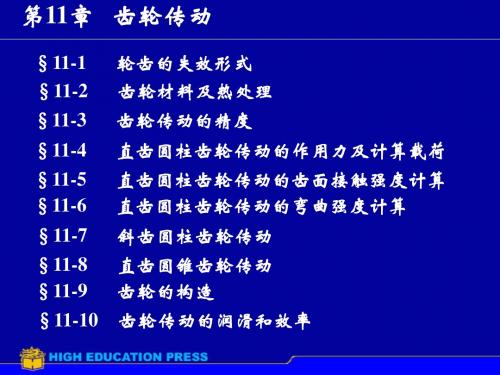

第11章 齿轮传动

§11-1 §11-2 §11-3 轮齿的失效形式 齿轮材料及热处理 齿轮传动的精度

§11-4

§11-5 §11-6 §11-7 §11-8 §11-9

直齿圆柱齿轮传动的作用力及计算载荷

直齿圆柱齿轮传动的齿面接触强度计算 直齿圆柱齿轮传动的弯曲强度计算 斜齿圆柱齿轮传动 直齿圆锥齿轮传动 齿轮的构造

齿面抗点蚀能力主要与齿面硬度有 关,齿面硬度越高,抗点蚀能力越强。

软齿面(HBS350)的闭式齿轮传 动常因齿面点蚀而失效。在开式传动中, 由于齿面磨损较快,点蚀还来不及出现 或扩展即被磨掉,所以一般看不到点蚀 现象。

摩擦力方向

节点处齿廓相对滑移速度小, 油膜不易形成,摩擦力大

齿轮的失效形式-齿面点蚀

§11-2

常用齿轮材料

齿轮材料及热处理

优质碳素钢 合金结构钢 铸钢 铸铁

机械基础齿轮传动

机械基础齿轮传动1. 简介齿轮传动是机械传动中常用的一种方式。

通过齿轮间的啮合,将动力传递给其他机械部件。

齿轮传动具有传动效率高、传动比稳定等特点,广泛应用于各种机械设备中。

2. 基本原理2.1 齿轮的分类齿轮按照齿面的形状可以分为直齿轮、斜齿轮、曲线齿轮等多种类型。

其中,直齿轮是最常见的一种类型,其齿面与齿轴平行。

斜齿轮则是齿面与齿轴呈角度,可以用来实现大范围的传动比变化。

2.2 齿轮的啮合原理齿轮传动的基本原理是齿轮之间的啮合。

当两个齿轮啮合时,齿轮上的齿将互相咬合,形成一个传递动力的系统。

通过选择合适的齿轮数量和齿轮的尺寸,可以实现不同的传动比。

2.3 传动比的计算传动比可以通过计算两个齿轮的齿数比值来确定。

传动比的计算公式如下:传动比 = 驱动齿轮的齿数 / 被动齿轮的齿数例如,如果驱动齿轮有40齿,被动齿轮有20齿,则传动比为2:1。

3. 齿轮传动的应用齿轮传动广泛应用于各种机械设备中,包括汽车、机床、重型机械等。

以下是齿轮传动的几个常见应用场景:3.1 汽车变速器汽车变速器是齿轮传动的典型应用之一。

通过改变不同齿轮之间的传动比,可以实现汽车的不同行驶速度。

例如,低速行驶时使用较小的齿轮传动比,以提供更大的扭矩和爬坡能力。

3.2 机床传动在机床上,齿轮传动被广泛用于传递动力和实现不同运动速度。

例如,齿轮传动可以将电机的高速旋转转换为工作台的低速运动,从而提供更大的精度和稳定性。

3.3 纺织机械传动纺织机械通常需要同时实现多个不同的运动方式,例如旋转、上下运动等。

齿轮传动可以根据需要实现不同的运动组合,满足纺织机械的工艺要求。

4. 齿轮传动的优缺点4.1 优点齿轮传动具有以下几个优点:•传动效率高:齿轮传动的传动效率通常在95%以上,较高的效率可以减少能量损耗。

•传动比稳定:齿轮传动通过确定齿轮的齿数来确定传动比,因此传动比较为稳定,不受外界影响。

•轴线传递能力强:齿轮传动能够传递较大的扭矩,适合传递大功率的动力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对开式齿轮:(磨粒磨损失主要失效形式)

注意环境清洁,减少磨粒侵入。

21

5、齿面塑性变形:

——重载时,齿面较软的轮齿可能产生局部 的塑性变形,从而失去正确齿形。

◆由摩擦力引起的齿面塑性流动:

(从动齿轮)

节圆 ω

(主动齿轮)

22

变尖

倒牙

23

减轻或防止齿面塑性变形的改善措施: ●适当提高表面硬度; ●采用粘度较大的润滑油; ●避免过载和频繁起动。

2

齿轮传动按工作条件分类:

◆闭式传动:

——齿轮被封闭在箱体内,具有良好的

润滑和工作条件。

窥视孔

通气器

(观察啮合情况)

(排除热气)

放油塞

(定期换油)

启盖螺钉 油标

(观测油位)

3

齿轮润滑

◆开式传动:

——齿轮直接外露,不能保证良好的润 滑,工作条件恶劣,磨损严重。

(带式运输机)

制育4秧钵机 电阻打弯机

被追越面

14

防止齿面疲劳点蚀的强度条件:

接触强度计算 σH≤[ σH] 理论依据:赫兹理论

15

防止或减轻疲劳点蚀的改善措施: ◆提高齿面硬度; ◆降低表面粗糙度;

◆在许可范围内采用大的变位系数和

(xΣ=x1+x2)以增大综合曲率半径ρ;

◆采用较高粘度的润滑油; ◆减小动载荷等

16

3、齿面胶合

——是一种比较严重的粘着磨损。主要是 由于高速重载(尤其润滑不良),因滑动 速度高而产生的瞬时高温会使油膜破裂, 造成齿面间的粘焊现象, 随着齿面间的相对运动 粘焊处被撕脱(通常是 硬齿面将软齿面撕脱) ,在齿表面沿滑动方向 形成沟痕。

1、轮齿折断:

——折断一般发生在齿根

F

部分,并均起始于轮齿受

拉应力一侧。

30°

几种折断:

(1)过载折断——由短时严重过载或冲击载荷 引起的突然折断。(尤其是脆性材料,如淬火 钢或铸铁易发生这种折断)

7

(2)疲劳折断——在载荷反复作用下,齿根

部产生裂纹,然后裂纹逐步扩展,最终引起的 折断。对双工作面的轮齿因所受的弯曲应力为 对称循环变应力,所以易发生疲劳折断。

13

为什么疲劳点蚀首先发生在靠近节线的齿根面上?

原因:

(1)节线附近相对滑动速度

节线

Vs

低,不易形成油膜,易产生裂纹;

Vs=0

(2)节线处为单齿啮合区,接触应力大;Vs小

(3)特鲁宾(Г.К.Трубин)的

关于追越面与被追越面疲劳裂纹产

追越面

生和扩展的推证.(结论:★点蚀易发生 在被追越面上;★齿根总是被追越面;)

1

本章主要从满足强度角度出发学习设计方法。通过 学习,着重了解以下内容:

1、齿轮的失效形式和防止或减轻各种失效的主要 措施;理解齿轮强度计算准则 。

2、正确选择齿轮材料及其热处理,掌握齿轮传动载 荷计算和受力分析。

3、掌握齿轮传动的强度计算,明确计算公式中的有 关系数的意义和选取方法。

4、掌握传动的润滑方法;了解齿轮结构的特点。

◆半开式传动:

——齿轮浸入油池内,上装防护罩,不封 闭。

5

自行车铃铛

齿轮传动按齿面硬度分类:

◆软齿面:(HB≤350)

——软齿面齿轮制造简便、经济, 但齿面硬度低。

◆硬齿面:(HB>350)

——齿面接触强度较高,抗磨损、抗 胶合和抗塑性变形能力强。因此,采 用硬齿面齿轮是当前发展的趋势。

6

轮齿失效形式

(3)全齿折断——是指齿根裂纹沿横向扩展, 引起整个轮齿折断。

轮齿全齿折断主 要发生在齿宽较 小的直齿轮。

8

(3)局部折断——是指齿根裂纹从齿根向斜

向齿顶方向扩展,引起的局部轮齿折断。

轮齿局部折断主要发 生在齿宽较大的直齿 轮(常因载荷集中在 齿的一端),斜齿轮 和人字齿轮(因接触 线是倾斜的,载荷有 时会作用在一端齿顶 上)。

24

齿轮设计准则:

在闭式齿轮传动中:

◆硬齿面(HB>350):先按防止轮 齿折断设计(即按弯曲强度设计); 再按防止齿面疲劳点蚀校核(即按接 触强度校核)。 ◆软齿面(HB≤350):先按防止齿 面疲劳点蚀设计(即按接触强度设 计);再按防止轮齿折断校核(即按 弯曲强度校核)。 在开式齿轮传动中:

按轮齿折断设计(可以不校核疲劳点蚀)25 。

齿轮材料及热处理(194页表10-1)

齿轮材料应具备的条件: (1)齿面应具有足够的硬度,以获得较高的 抗点蚀、抗胶合、抗磨粒磨损和抗塑性变形 的能力;

(2)在变载荷和冲击载荷作用下,应有足 够的弯曲疲劳强度;

(3)应具有良好的加工和热处理工艺性; (4)价格较低。

26

齿轮常用的材料:

——是各种牌号的优质碳素钢、合金 结构钢、铸钢和铸铁。一般多用锻件 或轧制钢材。直径较大(da≥400 mm) 时,用铸钢;开式低速传动可用灰铸 铁、球墨铸铁。

27

齿轮常用材料的特点:

锻钢——硬齿面齿轮可用整体淬火、表面 淬火、氮化和碳氮共渗等方法得到。软齿 面齿轮可由正火或调质得到,精切齿形可 在热处理后进行。

9

防止齿根折断的强度条件:

弯曲强度计算 σF≤[ σF] 理论依据:路易士理论

F F

10

提高轮齿抗疲劳折断能力的改善措施: ◆增大齿根过渡曲线半径; ◆降低表面粗糙度值; ◆减轻加工损伤(如:磨削烧伤、滚切拉伤) ◆采用表面强化处理(如:喷丸、辗压)。

11

2、齿面接触疲劳点蚀(点蚀、麻点化)

疲劳点蚀形成的特点:

17

◆低速重载时,不易形成油膜,摩擦

热尽管不太大,但也可能因重载而出 现冷焊粘着。

18

防止或减轻齿面胶合的改善措施:

◆提高齿面硬度、降低表面粗糙度值;

◆材料相同时,使大小齿轮保持适

当的硬度差;

◆采用变位齿轮传动以降低滑动系数; ◆选用抗胶合性能好的齿轮副材料;

◆采用极压润滑油;对高速齿轮传动

采用含抗胶合添加挤的润滑油;对低 速齿轮传动采用粘度较大的润滑油。

首先在表面下约15~20μm 处产生疲劳裂纹,裂纹沿 与表面成锐角的方向发展。

润滑油进入裂纹, “胀开”

裂纹到达一定深度, 跃出表面,形成小坑。

注意:

如没有点蚀

12

注意

◆点蚀是润滑良好的闭式齿轮传动中常

见的失效形式(尤其是软齿面)。

◆开式齿轮没有点蚀现象。

原因: V磨粒磨损>>V疲劳点蚀

19

4、齿面磨损

原因——外界的硬屑落入齿轮啮合表面间, 产生磨粒磨损。

后果:

◆正确的齿形被破坏,传

动质量下降,产生振动和 噪音;

◆齿根变薄,弯

曲强度下降,寿 命降低。

20

对闭式齿轮传动减轻或防止磨粒 磨损的改善措施:

◆提高齿面硬度; ◆降低表面粗糙度值; ◆降低滑动系数; ◆注意润滑油的清洁,并更换定