2011-2020年中国钢铁工业科学与技术发展指南概述-定稿

提高高炉炉料中球团矿配比,促进节能减排

提高高炉炉料中球团矿配比、促进节能减排(资料来源:冶金管理,王维兴)一、优化炼铁炉料结构的原则高炉炼铁炉料是由烧结矿、球团矿和块矿组成,各高炉要根据不同的生产条件,决定各种炉料的配比,实现优化炼铁生产和低成本。

世界各国、各钢铁企业没有一个标准的炼铁炉料结构,都要根据各企业的具体情况制定适宜的炉料结构,同时还要根据外界情况的变化,进行及时调整。

2017 年中钢协会员单位高炉的炉料中平均有13%左右的球团矿,78%烧结矿,9%块矿。

在高炉生产时,各企业要根据其具体生产条件下,实现科学高炉炼铁操作(满足炼铁学基本原理),完成环境友好、低成本生产的目的。

实现低成本炼铁的方法包括:优化配矿、优化高炉操作、设备维护完好、生产效率高。

而实现高产低耗就要高炉入炉矿含铁品位高,有优质的炉料,包括高质量烧结矿要实现高碱度(1.8-2.2倍)。

但炼铁炉渣碱度要求在1.0-1.1 倍,炉料就需要配低碱度的球团矿(或块矿)。

高炉生产实现低燃料比,要求原燃料质量要好(入炉铁品位要高、冶金性能好、低MgO 和Al2O3、低渣量、焦炭质量好、含有害杂质少等),成分稳定,粒度均匀等。

要实现资源的合理利用,就要合理回收利用企业内含铁尘泥等等资源。

建议将含有害杂质高的烧结机头灰、高炉布袋灰,加石灰混合,造球,干燥,给转炉生产用,切断炼铁系统有害杂质的循环富集。

此外,球团工艺相比烧结工艺具有一定的优越性:1)产品冶金性能一般来说,烧结矿综合冶金性能优于球团矿,因此,高炉炼铁炉料中以高碱度烧结矿(在1.8-2.2 倍)为主。

但是,炼铁炉渣碱度要求在1.0 左右,必须搭配一部分酸性球团矿,这样结构炉料的冶金性能才最优,使高炉生产正常进行。

球团矿的缺点是膨胀率高,易粉化。

目前,北美和欧洲一些高炉使用100%自熔性球团矿,冶金性能完全能满足高炉炼铁的要求,也取得了较好的高炉生产指标。

2)生产运行费用球团工序能耗是烧结的2/3,环保治理费用低,球团矿铁品位比烧结矿高5-9 个百分点(原料品位、碱度相同条件下),炼铁生产效益高10 元/t。

鞍钢炼焦全流程智能化关键技术应用实践

鞍钢炼焦全流程智能化关键技术应用实践王超①1,2 甘秀石1,2 赵锋3 程学科3 张其峰3(1:海洋装备用金属材料及其应用国家重点实验室院 辽宁鞍山114009;2:鞍钢集团钢铁研究院 辽宁鞍山114009;3:鞍钢股份有限公司炼焦总厂 辽宁鞍山114021)摘 要 结合炼焦过程分析对智能炼焦关键模块进行了简要归纳。

阐述了鞍钢炼焦智能化在配合煤制备,焦炉加热,焦炉车辆控制,干熄焦系统、煤料和焦炭物料输送等炼焦生产单元及其附属模块等智能炼焦关键技术开发应用情况。

展望了炼焦智能化发展方向。

4关键词 炼焦 配合煤制备 焦炉加热 干熄焦 焦炉机车 煤和焦炭输送 智能化中图法分类号 TG155.4 文献标识码 BDoi:10 3969/j issn 1001-1269 2022 Z2 0391 前言《中国制造2025》行动纲要明确要加快推动新一代信息技术与制造技术融合发展,把智能制造作为两化深度融合的主攻方向。

传统制造业向智能制造转型升级已成为全球先进制造业发展的突出趋势。

作为现代钢铁工业的重要一环,炼焦工业正向着高质量智能化发展升级迈进。

2021年,我国焦炭产量已达4 64亿t,占世界焦炭产量的68%以上,强有力地支撑了我国粗钢产量长期保持世界第一,并且初步构建起面向炼焦生产全流程制造集成技术体系[1-3]。

在两化融合政策指导下,鞍钢炼焦生产单元积极落实“信息化、智能化”总体要求,以高效、经济、智能、绿色炼焦为总体目标,结合炼焦生产工艺特点与需要,借助5G+、大数据等手段,全面提升炼焦装备自动化、信息化水平,夯实炼焦生产的数字化基础,全面向炼焦品控需求全流程控制转变升级,智能炼焦格局初步显现。

2 炼焦过程与智能炼焦概况炼焦是将不同变质程度的炼焦煤经粉碎混合,输送到焦炉,经高温干馏,形成焦炭、荒煤气等产品的过程。

其中焦炭经熄焦筛分输送给用户(主要是高炉),荒煤气用于化工原料或燃料,炼焦废烟气经净化处理排放。

炼钢发展及硫脱脱磷

冶金学作业(冶金07-3 尤大利)1.炼钢工艺技术发展一、早期冶炼工艺炼铁技术的发展经历了漫长的过程。

人类最早使用的是熟鉄,人们在土坑里将木炭引燃并鼓入空气,在不高的温度下还原铁矿,得到海绵状的熟铁,经锻打可以制造工具。

在世界历史上,中国、印度、埃及是最早用鉄的国家,也是最早掌握冶炼技术的国家,比欧洲要早1900多年。

根据出土历史文物和考古专家的研究,中国殷代时期就有了铁器。

远在2500年以前,中国已采用较大规模的冶铁鼓风炉,发明和掌握了冶铸技术,逐步由青铜时代过渡到铁器时代。

公元前200多年的战国时代,中国已经掌握了生铁脱碳技术,发明了“自然钢”的冶炼法,造出了非常坚韧而锋利的宝剑。

东汉初期,南阳地区已经制造出水力鼓风机,扩大了冶炼生产规模,产量和质量都得到了提高,使炼铁生产向前迈进了一大步。

北宋时期冶鉄技术进一步发展,由皮囊鼓风机改为木风箱鼓风,并广泛以石炭(煤)为炼铁燃料,当时的冶铁规模是空前的。

在大通(山西交城西北)、徐州的利国、兖州的莱芜(山东莱芜南)、扬州的利安(河南安阳附近)设四监,全国设十二冶、十务、三十五场,经营冶铁业。

当时规模最大的冶铁中心——利国监,设有三十六个冶场,工匠约四千人。

元朝初年,意大利人马可波罗到了中国,看到了中国用“黑石”(煤炭)做燃料来冶铁,诧为奇事。

二、底吹空气转炉的发明最早可以熔炼钢水的方法是1740年出现的坩埚法,它是将生铁和废铁装入石墨和黏土制成坩埚,内用火焰加热熔化炉料,之后将熔化的炉料铸成钢锭,但此种方法不能去除钢中的有害杂质。

第一次解决用铁水直接冶炼钢水这一难题的是1856年英国人H.Bessemer发明的底吹酸性空气转炉炼钢法。

将空气吹入铁水,使铁水中锰、硅、碳高速氧化,依靠这些元素放出的热量将液体金属加热到能顺利地进行浇注所需要的温度,从此开创了大规模炼钢的新时代。

由于采用酸性炉衬和酸性渣操作,吹炼过程中不能去除硫、磷,同时为了保证有足够的热量来源要求铁水有较高的含硅量。

Q345D钢高温力学性能及凝固特性

摘要低碳低合金钢Q345D具有强度高、韧性高、抗冲击、耐腐蚀等优良特性,因而倍受广泛地应用于各个方面。

,连铸技术因为具有可以大幅提高金属收得率、改善铸坯质量和节约能源等显著优势,因而在生产钢材的各种方法中得到了最为广泛的应用。

本文通过对Q345D钢的高温力学性能热模拟实验及其高温凝固相转变规律的研究,进一步了解该钢种的高温特性,以期为铸坯质量的提高提供理论依据。

对于Q345D高温力学性能的研究主要是通过热模拟试验机模拟金属热变形的整个过程,得到其热变形过程中热强度、热塑性、显微组织以及相变行为并对其进行分析整理总结。

本文通过使用Gleeble-1500D热模拟试验机,对Q345D钢进行高温拉伸实验,获得该钢在800℃~1200℃温度下的屈服强度、抗拉强度及延伸率、断面收缩率等数据。

对以上数据进行分析,可以得出:在800℃~850℃温度区间,随着温度的升高,屈服强度、抗拉强度分别从800℃的39.10MPa、83.61MPa提高到850℃的40.01MPa、93.10MPa;在900℃~1300℃温度区间内,随着温度的升高,其屈服强度和抗拉强度分别从900℃的33.53MPa、91.16MPa降低到1300℃的8.45MPa、19.85MPa。

对于该钢的热塑性,800℃~900℃温度区间内随温度升高,其延伸率、断面收缩率分别从800℃的9.11%、77.7%提高到900℃的23.58%、79.3%升高;在1000℃~1200℃温度区间内,延伸率、断面收缩率变化比较平缓;1200℃以后随温度升高,延伸率、断面收缩率急剧降低,在1300℃时其数值分别为11.75%、48.5%,表明其热塑性下降。

Q345D的高温凝固相转变规律是通过自行研制的可控高温凝固相变实验装置进行的,对于加热到熔化状态下的钢样通过控制冷速冷却到不同温度,然后淬火保留高温组织的方式研究其组织的转变行为。

对所得试样金相组织观测得出:在液态下直接淬火时,冷却速度越快,所得到的晶粒越为细小;在冷速为20℃/min的冷却速度下,Q345D钢的液、固相线温度点分别为1515℃和1460℃,在该区间内,残留高温铁素体的含量随着结束控制冷速冷却温度的降低而升高;在2℃/s的冷却速度下,在1515℃和1460℃温度点仍然有高温铁素体相的存在,但是与同温度下以20℃/min的冷却速度得到的试样相比,高温铁素体相的含量有明显不同。

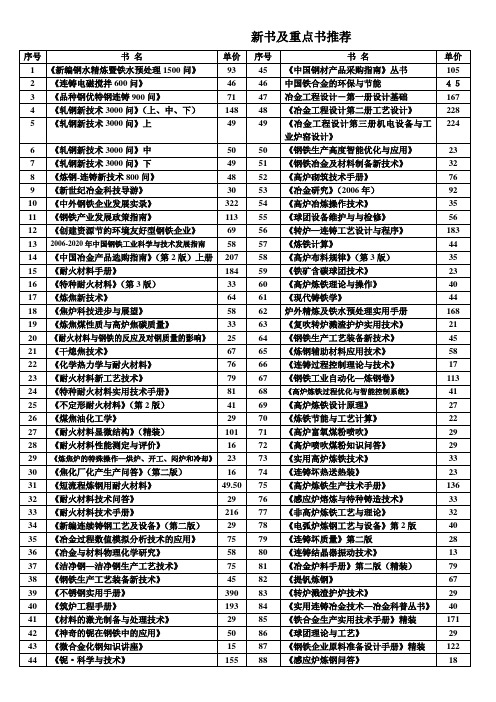

钢铁新书及重点书推荐

32

《耐火材料技术问答》

29

76

《感应炉熔炼与特种铸造技术》

33

33

《耐火材料技术手册》

216

77

《非高炉炼铁工艺与理论》

32

34

《新编连续铸钢工艺及设备》(第二版)

29

78

《电弧炉炼钢工艺与设备》第2版

40

35

《冶金过程数值模拟分析技术的应用》

75

79

《连铸坏质量》第二版

28

36

《冶金与材料物理化学研究》

33

103

《中间包冶金学》

40

147

《轧机轴承与轧辊寿命研究及应用》

45

104

《固体电解质和化学传感器》

62

148

《连铸连轧理论与实践》

37

105

《金属轧制过程人工智能优化》

41

149

《金属塑料变形的实验方法》

32

106

《冶金传输原理和计算》

28

150

《中国热轧宽带钢轧机及生产技术》

86

107

《冶金反应工程学基础》

263

230

《加热炉基础知识与操作》

33

184

《安全环保》

138

231

《热工仪表及其维护》

30

185

《金属塑性加工》

285

232

《轧钢基础知识》

45

186

《耐火材料》

150

233

《炼钢基础知识》

45

187

《金属冶炼生产职业危害与控制技术》

68

234

《高炉炼铁基础知识》

44

188

钢铁行业的技术趋势展望未来发展的关键技术和创新方向

钢铁行业的技术趋势展望未来发展的关键技术和创新方向钢铁行业一直以来都是许多国家重要的基础产业之一。

近年来,随着世界各国对环境保护和可持续发展的日益关注,钢铁行业也面临着巨大的挑战与机遇。

在这种背景下,未来钢铁行业的发展需要调整和创新,以适应技术的变革和市场的需求。

本文将探讨钢铁行业未来发展的关键技术和创新方向。

一、智能制造与自动化技术随着信息技术和智能制造技术的迅猛发展,钢铁行业也正逐渐向智能制造转型。

智能制造与自动化技术的应用可以提高生产效率、降低能耗,并且减少产生的废物和排放物。

其中,人工智能、物联网、大数据和云计算等技术在智能制造领域有着广泛的应用。

首先,人工智能技术在钢铁生产中具有巨大的潜力。

通过对生产流程、设备运行状态等数据的分析和处理,人工智能可以实现设备的智能诊断和预测维护,提高生产效率和降低故障率。

其次,物联网技术的应用可以实现设备之间的互联互通,实现数据共享和智能控制。

通过物联网技术,钢铁企业可以实现对生产过程的实时监控和管理,提高生产效率和资源利用率。

另外,大数据和云计算技术的应用也有助于钢铁生产的智能化和数据化。

通过对海量的生产数据进行分析和挖掘,钢铁企业可以优化生产计划、提高产品质量,并且减少能源消耗和废物排放。

二、绿色制造与循环经济技术作为高能耗行业,钢铁生产对环境的影响较大。

为了实现可持续发展,钢铁行业需要推动绿色制造和循环经济技术的应用。

首先,绿色制造技术可以帮助钢铁企业降低能耗和环境污染。

例如,先进的炼钢技术可以减少碳排放和氮氧化物的产生,同时提高燃料利用率和炼钢效率。

此外,新型的高温煤气净化技术和炉渣综合利用技术也可以减少废气和废渣的排放。

其次,循环经济技术在钢铁行业有着广阔的应用前景。

通过废物资源的回收和再利用,钢铁企业可以降低原材料成本,减少废物排放,同时实现资源的可持续利用。

例如,废钢的回收和再利用可以减少对原材料的依赖,同时减少钢铁生产过程中的能耗和碳排放。

钢铁行业概况发展历程和未来趋势

钢铁行业概况发展历程和未来趋势钢铁行业是现代工业的重要支柱之一,为国民经济发展提供坚实基础。

本文将从行业的发展历程和未来趋势两个方面进行阐述。

一、钢铁行业的发展历程钢铁在人类社会发展中起到了举足轻重的作用。

早在公元前2000年,中国就有了冶铁的技术,为很早期的钢铁生产提供了基础。

然而,真正的钢铁工业在18世纪末19世纪初才开始崛起。

工业革命为钢铁行业的发展奠定了基础,蒸汽机的发明和机械化生产的需求推动了钢铁的大规模生产。

20世纪,钢铁行业经历了快速发展和艰难时期的交替。

经济全球化和工业化的推动下,钢铁行业进入了一个高速增长的阶段。

20世纪60年代到80年代是钢铁行业的黄金时代,特别是中国、美国、日本等国家的大规模扩张,使钢铁产量大幅增加。

然而,全球经济危机和市场萎缩对钢铁行业造成了巨大的冲击,许多企业陷入困境,产能过剩也成为行业发展的突出问题。

二、钢铁行业未来的发展趋势1. 产业转型升级面对日益严峻的环境压力和资源约束,钢铁行业必须进行产业转型升级。

推动绿色制造、循环经济和节能减排已成为行业的发展趋势。

通过技术创新和设备升级,提高资源利用率,减少污染排放是行业未来的方向。

2. 供给侧结构性改革钢铁行业供给过剩是当前面临的主要问题之一。

为了解决这个问题,供给侧结构性改革是必然的选择。

通过淘汰落后产能、推进兼并重组、加大技术改造力度等措施,优化行业结构,实现供给与需求的平衡。

3. 国际市场竞争加剧全球钢铁产能过剩导致国际市场竞争愈发激烈。

中国作为全球最大的钢铁生产和消费国,必须积极应对国际市场竞争。

加强国际合作,寻找新的市场机会,提高产品质量和附加值,增强企业竞争力,成为行业发展的关键。

4. 产业链整合和创新钢铁产业的发展需要与上下游产业链的紧密配合。

促进煤炭、铁矿石等资源供应的稳定,加强与建材、交通等行业的协同创新,提高产业链的附加值。

此外,通过数字化技术的应用,实现智能制造,提高工作效率和产品质量。

2020年我国钢铁行业发展概况

2020年我国钢铁行业发展概况2020-3-311、我国钢铁行业总体发展情况钢铁产业是我国经济的重要支柱产业之一,是技术、资金、资源、能源密集型行业,是我国现代化工业的基础产业,在整个国民经济中具有举足轻重的地位。

钢铁产业涉及面广、产业关联度高、消费拉动大,在经济建设、社会发展、财政税收、国防建设以及稳定就业等方面发挥着重要角色,是国民经济和社会发展水平以及国家综合实力的重要标志。

我国钢铁工业取得了巨大成就,但也面临着许多问题,如铁矿石、煤炭等原料运输条件偏紧,钢铁行业的发展受到资源和能源的约束;结构调整中还存在市场需求预期过高、淘汰落后难度加大、出口结构不合理和企业联合重组进展缓慢、机制改革明显滞后几大问题。

2018年,钢铁行业持续推进供给侧结构性改革,产业结构不断优化,市场秩序明显改善,全行业经济效益创历史最好水平。

2018年,全国粗钢产量9.28亿吨,同比增长6.6%粗钢表观消费8.7亿吨,同比增长14.8% 2018年中国粗钢产量占全球比重51.3%2、钢铁行业政策环境国家宏观调控政策对钢铁行业将产生非常重要的影响。

国家发改委2005年7月发布的《钢铁产业发展政策》是我国第一部指导钢铁行业全面协调健康发展的纲领性文件。

该政策指出,钢铁行业今后的发展重点是技术升级和结构调整,具体目标是:提高钢铁工业整体技术水平,推进结构调整,改善产业布局,发展循环经济,降低物耗能耗,重视环境保护,提高企业综合竞争力,实现产业升级,把钢铁产业发展成在数量、质量、品种上基本满足国民经济和社会发展需求,使钢铁行业成为具有国际竞争力的产业2008年,国务院于3月20日公布了《钢铁产业调整和振兴规划》(以下简称《振兴规划》),《振兴规划》特别提出,钢铁业必须以控制总量、淘汰落后、联合重组、技术改造、优化布局为重点,推动钢铁产业由大变强。

一要统筹国内外两个市场。

落实扩大内需措施,拉动国内钢材消费。

实施适度灵活的出口税收政策,稳定国际市场份额。

中国喷吹煤行业发展现状及喷吹煤行业发展价格趋势分析

中国喷吹煤行业发展现状及喷吹煤行业发展价格趋势分析一、喷吹煤我国每年35亿吨左右的煤炭需求,喷吹煤市场规模仅不到1亿吨,但2015年行业集中度CR8已高达83%。

国内钢铁行业喷吹比与国际相比存在较大提升空间,环保与成本因素是喷吹比提升的催化剂。

喷吹煤在炼铁高炉中作为燃料和还原剂用于代替部分焦炭,从而降低焦比,降低生铁成本。

以煤代焦不仅可以减少焦煤资源消费,而且能够改善环境。

目前国内各大重点钢厂都将无烟煤、烟煤(包括长焰煤、贫煤、贫瘦煤)和一定的煤粉进行配比,制成喷吹煤用于高炉喷吹。

高炉喷吹技术最初全部以无烟煤作为原料,但由于无烟煤储量低、价格高,愈来愈难以满足钢铁企业降成本的需要,由此催生了其他烟煤喷吹煤。

贫煤、贫瘦煤是高炉喷吹的优选烟煤,而山西潞安矿区是我国最大的优质贫煤、贫瘦煤生产基地,煤质稳定且具有低灰、低硫、低磷的特点。

随着国内钢铁消费量增长及高炉煤粉喷吹技术完善,市场需求正在扩大。

高炉喷吹煤煤比呈现稳步上升的趋势,但与国际领先水平存在较大差距。

国际先进水平喷煤比为180-200千克/吨。

《中国钢铁工业科学与技术发展指南2006-2020年》中提出高炉喷煤指标:2006-2010年全国重点钢铁企业喷煤比超过160千克/吨,2011-2020年全国重点钢铁企业喷煤比超过180千克/吨。

2018年全国重点钢铁企业喷吹比为153千克/吨,未来存在较大上行空间。

喷吹比增长缓慢的主要原因包括:焦炭涨幅低于喷吹煤,钢厂鉴于经济性没有增加喷煤比;中国炼焦煤供应保持稳定,配煤技术提升,焦炭质量提升,这在一定程度上抑制了喷煤比上升;喷煤比的大幅度提高需要其他相应技术指标的提高,比如风温水平和富氧率。

喷吹煤在煤炭消费结构中占比极低,缺乏历史统计数据。

由于国内喷吹高炉绝大部分集中于重点钢铁企业,因此通过生铁产量与喷煤比可以测算出国内喷吹煤的需求量。

2018年国内喷吹煤需求为9607万吨。

我国喷吹煤以无烟喷吹煤为主,贫煤、贫瘦喷吹煤次之。

钢铁工业主要产品产量与技术经济指标统计指标解释

钢铁工业主要产品产量与技术经济指标统计指标解释附件3全国工商联冶金业商会统计指标解释2007年12月目录第一部分钢铁工业主要产品产量统计指标解释41.铁矿石52.生铁63.粗钢64.钢材6第二部分钢铁工业技术经济指标统计指标解释6一、烧结工序指标解释71.烧结矿品位72.烧结矿碱度73.烧结矿转鼓指数84.烧结矿固体燃料消耗85.烧结机有效面积利用系数96.日历作业率97.人造块矿从业人员实物劳动生产率9二、炼铁生产统计指标解释91.生铁合格率102.生铁燃料比103.炼铁从业人员实物劳动生产率114.高炉有效容积利用系数115.休风率116.人造块矿矿率127.入炉铁矿品位128.平均热风温度12三、炼钢生产统计指标解释13(一)转炉炼钢131.转炉(锭坯)合格率132.转炉钢金属料消耗143.氧气消耗154.转炉日历利用系数155.转炉日历作业率166.转炉冶炼时间167.转炉炉衬寿命178.转炉炼钢从业人员实物劳动生产率17 (二)电炉炼钢17 1.电炉锭坯合格率172.电炉钢金属料消耗183.电极消耗194.电力消耗205.电炉日历利用系数206.电炉日历作业率207.电炉炼钢出钢至出钢时间208.电炉炼钢从业人员实物劳动生产率21四、钢加工生产统计指标解释211.轧钢综合合格率212.锭坯~材综合成材率223.钢加工日历作业率224.钢加工从业人员实物劳动生产率23五、炼焦生产统计指标解释231.焦炭机械强度232.冶金焦灰分243.冶金焦硫分244.冶金焦率245.炼焦耗洗精煤24六、工序能耗241.烧结工序单位能耗242.炼铁工序单位能耗253.高炉煤气放散量(万m3)254.转炉钢工序单位能耗255.电炉钢工序单位能耗266.钢加工(轧钢)工序单位能耗267.炼焦工序单位能耗268.焦炉煤气放散量(万m3)27七、综合能耗271.总能耗272.吨钢综合能耗273.吨钢可比能耗284.吨钢耗电285.吨钢耗新水28第三部分钢加产品分类28一、轧制、锻造钢坯28二、钢材28(一)钢材产品的分类28(二)本《体系》与1989年颁布的《冶金工业生产指标填报目录》中有关钢材产品分类对比29(三)主要钢材类别、品种的名词解释291.铁道用钢材302.大型型钢(高度≥80毫M)303.中小型型钢(高度≤80毫M)304.棒材315.钢筋316.线材(盘条)317.特厚板(厚度≥50毫M)318.厚板(厚度≤20毫M<50毫M)319.中板(厚度≤3毫M<20毫M)3110.热轧薄板(厚度<3毫M,单张)3111.冷轧薄板(厚度<3毫M,单张)3112.中厚宽钢带(3毫M≤厚度<20毫M,宽度≥600毫M)32 13.热轧薄宽钢带(厚度<3毫M,宽度≥600毫M)32 14.冷轧薄宽钢带(厚度<3毫M,宽度≥600毫M)32 15.热轧窄钢带(宽度<600毫M)3216.冷轧窄钢带(宽度<600毫M)3217.镀层板(带)3218.涂层板(带)3219.电工钢板(带)3220.无缝钢管3321.焊接钢管3322.其他钢材33第四部分企业主要经营与财务指标解释34一、资产运行状况341.资产总额342.所有者权益343.固定资产总额344.资产负债率345.平均固定资产折旧率348.流动比率349.流动资产周转率35二、效益指标351.主营业务收入352.销售收入353.主营业务成本(销售成本)354.销售税金及附加355.销售费用356.经管费用357.财务费用358.利润总额(补贴后)359.实现利税36三、人均指标361.从业人员人均利润362.从业人员人均资产363.全年职工人均工资364.全员劳动生产率365.人均实际上缴税金367.技术投入比率368.光彩事业支出36四、企业主要生产成本指标371.吨钢材销售收入(元/吨)372.吨钢材销售成本(元/吨)373.吨钢材销售费用(元/吨)374.吨钢材经管费用(元/吨)375.吨钢材财务费用(元/吨)376.吨钢材利润(元/吨)377.人均人工成本(元)37附录1:37附录2:38附录3:39全国工商联冶金业商会钢铁工业统计指标解释第一部分钢铁工业主要产品产量统计指标解释钢铁工业作为一个完整的工业门类,是对以从事黑色金属矿物采选和黑色金属冶炼加工等工业生产活动为主的工业行业的统称,包括金属铁、铬、锰等的矿物采选业、炼铁业、炼钢业、钢加工业、铁合金冶炼业、钢丝及其制品业等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

净出口

21 3448 5437 4732 279 2726

表观消 费量

35558 38654 43534 46502 57428 59940

自给率 %

100.1 108.9 112.5 110.2 100.5 104.5

国内市场 占有率%

91.8 94.8 95.8 96.4 95.9 97.0

注: ①自给率:钢产量÷表观消费量×100% ②国内市场占有率:(钢产量-出口)÷表观消费量×100%

洪及鄙 中国金属学会 苏天森

2011年4月

△ 为配合“国家中长期科学和技术发展规划纲要”的编制,中国

金属学会和中国钢铁工业协会于2006年编写了《2006-2020年

中国钢铁工业科学与技术发展指南》(简称“指南”)。五年 来,中国钢铁工业有了很大的进步,国家对钢铁工业发展提出 了新的要求,世界钢铁工业科学和技术也出现一些新的变化, 经中国金属学会和中国钢铁工业协会协商,拟请行业内专家和 领导对“指南”进行修改

汇总企业数(家) 汇总总产值 (亿元) 资产总额(亿元) 负债总额(亿元) 主营业务收入(亿元) 主营业务成本(亿元) 利润总额(亿元) 销售收入利润率% 资产负债率%

△ 我国国内钢材市场占有率和自给率已处于很高水平 △ 钢铁工业对下游行业发展起巨大支撑作用

表4. “十一五”期间全国及各行业消费的钢材 类别

5. 自主创新能力提高 △ 关键工艺技术与装备: 基本实现焦化、烧结、炼铁、炼钢、连铸、轧钢等主要工序、 主体装备国产化,其中大型冶金设备国产化率达90%以上,吨 钢投资明显下降 大力推广: 高效低成本洁净钢生产技术 新一代控轧控冷技术 性能预报与控制及一贯制生产管理技术 大方坯、大圆坯连铸技术,真空精炼装备国产化及普及 冷连轧机组和取向硅钢生产线自主集成技术 具备自主建设世界一流年产千万吨级钢厂的能力,如鞍钢鲅 鱼圈、首钢京唐

△ 品种质量提高,支撑重点工程建设 北京奥运会、上海世博会、广州亚运会、西气东输(二线)、 三峡水电站、高速铁路 时速380km/h高铁钢轨全部国产化 油气管线X80国产化(X100、X120已试生产) 拥有自主知识产权高牌号取向硅钢,批量用于生产500千伏以 上大型变压器 72A、82A帘线钢通过国际著名生产厂家质量认证 双相钢、复相钢、相变诱发塑性钢等先进材占国内不锈钢30%以上, T4003不锈钢成功应用于铁道货车车辆

表5. 2009年大中型钢铁企业产品质量控制情况 “十一五” 建设≥120t以上转炉 铁水预处理

95%

钢水精炼比

66.8%

70t以上电炉 LF

100%

LF炉

100%

RH/VD

80%

RH/VD

90%

2010年通过冶金产品达到国外先进实物质量水平认定,并获得 “金杯奖”产品的企业58家、20个品种、335个产品,生产量 占钢材总量30%左右[1] △ 统计的22大类钢材品种中 2010年有17类品种自给率≥100%; 2010年有18类品种国内市场占有率≥95%,其他也基本达到85% 以上

除尘、转炉双联、转炉蒸汽回收,电炉超高功率高阻抗技术、

电炉铁水热装等技术

△ 轧钢: “十一五”期间,我国轧钢工艺装备实现跨越式发展,建成投产 一批具有世界先进水平的现代化轧钢生产线 到2010年底,我国已拥有热轧宽带钢轧机 72套,设计能力2.13亿吨; 中厚板轧机71套,设计能力8600万吨 冷连轧宽带轧机(含酸洗轧机联合机组)50条,产能7000万吨 热轧无缝管生产线126套,产能1900万吨,其中先进77条, 产能1500万吨 2010年又新投产高线(含全高线)20条,合金钢、特钢小型棒材 生产线18条,新增条材能力2400万吨 近年投产轧钢生产线集成当代最先进轧钢技术 节能降耗、高效生产、减量化生产、断面形状及板型控制、表面 质量控制、控轧控冷、超快冷技术、半无头轧制技术,为高档钢 材生产奠定了装备基础

观测模型、高炉布料模型、高炉专家系统自主开发和应用取得 初步成果

△ 炼钢: 到2010年底,我国共有100t以上转炉200多座,50t以上电炉 80座,占全国炼钢总产能51% “十一五”期间,我国投产了首钢京唐300吨、鞍钢鲅鱼圈260 吨、邯郸西区300吨、马钢300吨当代最先进的大型转炉 我国100吨以上转炉和50吨以上超高功率电炉基本达到国外同 类装备的先进水平,成为我国炼钢生产主体设备 炼钢系统普遍采用铁水预处理技术,新型顶底复合吹炼、计算 机和副枪自动化炼钢、完善的二次精炼技术,转炉烟气干法

5000 国外 国内 4000 国外 国内 3000 国外

最大 平均

最大 平均 最大

2.37 2.30

2.73 2.37 2.49

445 387

443 361 396

226 153

175 133 155

536 536

577 494 513

1240 1167

1220 1147 1190

9.80 3.26

87 3681.54 7944.93 4028.33 3792.69 3155.36 163.81 4.32 50.70

2005

89 11452.78 14105.70 8103.80 12665.30 10945.91 795.83 6.28 57.45

2006

88 14408.92 16802.83 9673.29 14587.10 12559.85 984.30 6.75 57.57

点技术

广泛收集近年来我国和国外科技创新的进步与成果,力争 客观科学地进行补充、修改

△ 初步拟定六部分内容:

一、概论 二、资源 三、产品 四、工艺技术 五、节能和低碳排放 六、环境保护和职业安全卫生 每部分为现状、科技发展主要目标、推广应用成熟技术以及 重点需完善和研发的关键技术三个分题目进行论述

占70.7%),占全国规模以上工业企业资产总值8.3%

2009年实现利润总额1376亿元(其中重点统计企业553.88亿元 占40.3%),占全国工业企业利润总额4.0% 2009年重点大中型钢铁工业总能耗53475万吨标煤,占全国总能 耗16.0%左右[7][8]

3.品种质量明显改善,基本满足了经济发展和产业结构调整的需要 [1] △ 彻底改变了扁平材品种和数量过去供应不足的矛盾 △ 质量得到了明显改进

表1. 2005-2010年我国钢铁产销进出口情况 年份

2005 2006 2007 2008 2009 2010 万吨

钢产量

35579 42102 48973 51234 57707 62665

进口

2901 2009 1819 1654 2338 1816

出口

2922 5457 7256 8386 2617 4542

5.10

13.10 1.82 3.30 2.97 4.80

1.57

2.69 1.75 2.30 1.09 1.77

48.10

50.72 46.26 50.50 49.06 49.57

27

国内 1000 国外

25

33

注:①标绿色数据为好于国外,标识为浅灰色数据为比国外差 ②以上数据源自国外87座、国内60座容积1000~5800m3高炉实地调研

△ “指南”修改领导小组名单: 组 长:翁宇庆、朱继民

副组长:张长富、洪及鄙、王晓齐、罗冰生、徐金梧

成

员:苏天森、迟京东、倪伟明、姜尚清、黄 导

成立专家小组名单另附

△ 修改编写的原则: 以科学发展为主题,突出行业科技发展主要内容

把加快转变经济发展方式作为主线,强调全面性、长远性、

前瞻性,可持续发展和绿色制造 突出科技发展的指导思想、基本原则、主攻目标和关键重

△ 产品: 研制和生产出一大批钢铁精品,如百米高速重轨、高压油气输 送管线、高牌号无取向和取向电工钢、高级不锈钢、第三代高 强高韧汽车板、超深井、耐腐蚀、抗挤毁油套管等品种 舞阳电渣重熔生产300mm厚Q345-Z35钢板,用于700MW大型 水轮发电机机座环制造 宝钢已试制出世界最高等级牌号取向硅钢;武钢生产HiB钢产量 超过10万吨 武钢第五代桥梁钢已在杭州湾跨海大桥等几座著名大桥上使用 宝钢大规格镍基合金油管,大型原油储罐用高强度钢,核电蒸 汽发生器用690U型管等,支持了西气东输、核电、三峡、世博 会等国家重点工程 鞍钢汽车板开发低碳低硅无铝(低铝)TRIP590和TRIP780, 突破TRIP钢传统合金设计理念,使成分、工艺设计更科学,应 用于一汽关键部件,综合性能达国际先进水平

(亿吨)

全国

其中 建筑 8.53 48.49

机械 制造 2.85 16.20

汽车 1.24 7.05

轻工 家电 1.05 5.97

造船 0.47 2.67

石油 电力 0.45 2.56

交通 0.99 5.63

其他 2.0 11.37

消耗量 17.59 比例

(%)

100

2. 我国已解决钢铁供应不足的矛盾[1]

图1 2005-2010年我国钢铁产销进出口情况

2009年,中国粗钢产量占世界45.2%;中国消费量占世界43% 2009年规模以上黑色冶金及压延实现工业总产值42636亿元

(其中重点统计企业20684.66亿元,占48.5%),占全国工业总

产值7.8% 2009年资产总计41010亿元(其中重点统计企业29000.81亿元,

国内1000m3级高炉技术指标与国外相当,系数、风温优于国外 ; 4000m3级、5000m3级高炉技术指标整体优于国外

自动化 现场总线控制、工业以太网应用、分布控制替代集中控制、高

炉过程计算机控制采用率已达80%,数学模型及专家系统等过 程优化已达29.73%

在原燃料配料计算模型、热风炉燃烧控制模型、高炉炉底侵蚀

煤比 Kg/t 156 157 133 157 173 193 153