基于ANSYS的三维贯穿裂纹的断裂参数计算

ANSYSworkbench裂纹分析

基于ANSYS Workbench的表面裂纹计算By Yan Fei本教程使用ANSYS Workbench17.0 进行试件表面裂纹的分析,求应力强度因子。

需要提前说明的是,本案例没有工程背景,仅为说明裂纹相的计算方法,因此参数取值比较随意,大量设置都采用了默认值。

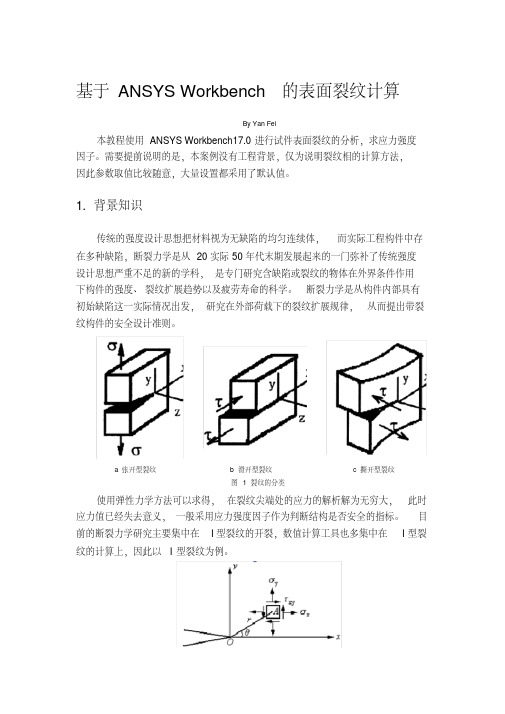

1.背景知识传统的强度设计思想把材料视为无缺陷的均匀连续体,而实际工程构件中存在多种缺陷,断裂力学是从20实际50年代末期发展起来的一门弥补了传统强度设计思想严重不足的新的学科,是专门研究含缺陷或裂纹的物体在外界条件作用下构件的强度、裂纹扩展趋势以及疲劳寿命的科学。

断裂力学是从构件内部具有初始缺陷这一实际情况出发,研究在外部荷载下的裂纹扩展规律,从而提出带裂纹构件的安全设计准则。

a 张开型裂纹b 滑开型裂纹c 撕开型裂纹图 1 裂纹的分类使用弹性力学方法可以求得,在裂纹尖端处的应力的解析解为无穷大,此时应力值已经失去意义,一般采用应力强度因子作为判断结构是否安全的指标。

目前的断裂力学研究主要集中在I型裂纹的开裂,数值计算工具也多集中在I型裂纹的计算上,因此以I型裂纹为例。

图2 裂纹尖端坐标系含有裂纹的无限大平板的I 型裂纹尖端附近的应力为:)(23cos 2sin 223sin 2sin 12cos223sin 2sin 12cos20ⅠⅠⅠr O r K r K r K xyy x +=+=-=其中,K Ⅰ叫Ⅰ型裂纹的应力强度因子。

2.ANSYS Workbench 裂纹分析2.1.分析模型的建立1 建立一个静力分析步,材料使用默认,需要说明的是,现有计算技术下,断裂力学计算一般都采用线弹性材料,考虑到断裂中塑性区一般都不大,线弹性的假设还是可以接受的。

图3 分析步设置2 建立几何模型,本案例使用spaceclaim 建立几何模型。

图4 试件平面图图5 试件立体图3 分网格,必须采用四面体网格。

本文划分单元特征尺寸1mm。

图 6 网格设置图7 分网效果4 划分网格完成以后,首先进行一次静力计算,确保所有设置正确,对ANSYS Workbench比较熟悉的同学可以省略这一步,静力计算时,试件的两个端面一个约束位移,另一个加1000N的力,方向沿试件轴向,使试件受拉。

基于ANSYS的断裂参数的计算

基于ANSYS的断裂参数的计算1 引言断裂事故在重型机械中是比较常见的,我国每年因断裂造成的损失十分巨大。

一方面,由于传统的设计是以完整构件的静强度和疲劳强度为依据,并给以较大的安全系数,但是含裂纹在役设备还是常有断裂事故发生。

另一方面,对于一些关键设备,缺乏对不完整构件剩余强度的估算,让其提前退役,从而造成了不必要的浪费。

因此,有必要对含裂纹构件的断裂参量进行评定,如应力强度因了和J积分。

确定应力强度因了的方法较多,典型的有解析法、边界配位法、有限单元法等。

对于工程上常见的受复杂载荷并包含不规则裂纹的构件,数值模拟分析是解决这些复杂问题的最有效方法。

本文以某一锻件中取出的一维断裂试样为计算模型,介绍了利用有限元软件ANSYS计算应力强度因子。

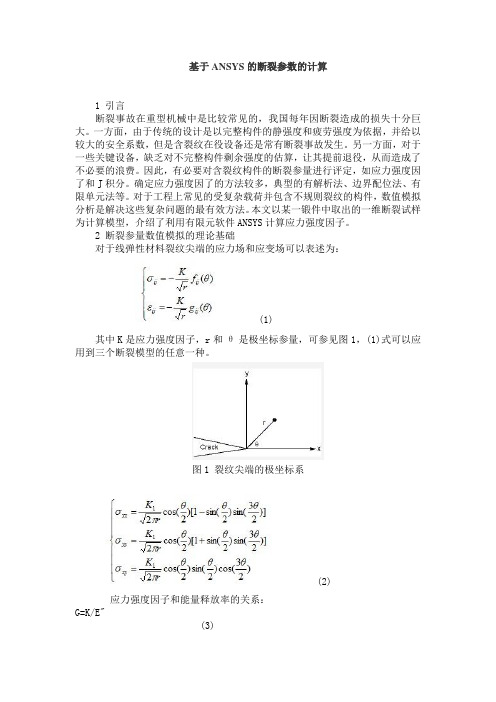

2 断裂参量数值模拟的理论基础对于线弹性材料裂纹尖端的应力场和应变场可以表述为:(1)其中K是应力强度因子,r和θ是极坐标参量,可参见图1,(1)式可以应用到三个断裂模型的任意一种。

图1 裂纹尖端的极坐标系(2)应力强度因子和能量释放率的关系:G=K/E"(3)其中:G为能量释放率。

平面应变:E"=E/(1-v2)平面应力:E=E"3 求解断裂力学问题断裂分析包括应力分析和计算断裂力学的参数。

应力分析是标准的ANSYS 线弹性或非线性弹性问题分析。

因为在裂纹尖端存在高的应力梯度,所以包含裂纹的有限元模型要特别注意存在裂纹的区域。

如图2所示,图中给出了二维和三维裂纹的术语和表示方法。

图2 二维和三维裂纹的结构示意图3.1 裂纹尖端区域的建模裂纹尖端的应力和变形场通常具有很高的梯度值。

场值得精确度取决于材料,几何和其他因素。

为了捕获到迅速变化的应力和变形场,在裂纹尖端区域需要网格细化。

对于线弹性问题,裂纹尖端附近的位移场与成正比,其中r是到裂纹尖端的距离。

在裂纹尖端应力和应变是奇异的,并且随1/变化而变化。

为了产生裂纹尖端应力和应变的奇异性,裂纹尖端的划分网格应该具有以下特征:·裂纹面一定要是一致的。

基于ANSYS有限元软件裂纹扩展模拟

基于ANS Y S有限元软件裂纹扩展模拟刘 莎3 张 芳(武汉铁路局武昌东站技术科)(十堰东风商用车研发中心) 摘 要 从能量释放率准则出发,用AN SYS软件作为平台,进行二次开发来模拟二维复合加载下裂纹的扩展。

裂纹扩展路径的模拟是模拟裂纹扩展中的难点。

重点描述了模拟裂纹扩展路径。

关键词 裂纹 能量释放率 裂纹扩展 Paris公式0 前言 裂纹扩展有限元模拟研究涉及三个问题:理论基础、扩展控制参量及模拟方法。

理论基础直接影响有限元方程构成和具体实施的难易程度,应用全量理论还是增量理论;采用非线性弹性假设还是考虑扩展过程中能量耗散的真实弹塑性本构关系、屈服条件、小变形、有限变形或大变形理论等等。

就目前看来,研究主要以非线性弹性及小变形理论为主,且大多数采用V on M ises屈服准则,包括能量耗散在内的真实弹塑性及大变形理论的有限元研究者也有,但研究不很系统。

裂纹扩展控制参数与断裂理论发展及裂纹扩展测量技术有关。

扩展控制参数研究是目前弹塑性断裂问题有限元热门课题之一。

扩展模拟控制参数主要有下述几种:J R-∃a控制,J R -CTOA联合控制,载荷控制P-∃a及载荷线位移控制LLD-∃a,能量释放准则控制G-∃a。

在J R-∃a控制的实施过程中,J R阻力曲线作为材料特性,并假设与样本几何性及加载过程无关。

如上所述,此假设的合理性尚存在某些疑问,已有证据表明,当裂纹扩展量增大时, J R阻力曲线的样本几何依赖性明显增大。

尽管如此,在目前裂纹扩展有限元研究中,J R-∃a 控制仍是应用最广泛的方法之一,包括在裂纹扩展量大的情况下,其中原因之一是J R阻力曲线属于远场J,而远场的有限元实施具有相当的数值稳定性。

裂纹小量扩展后,CTOA基本保持常数的特性使J R-CTOA联合作为扩展准则具有潜在的发展前景,因为当J R-CTOA 联合使用时,可避开临界CTOA测量这个难点,即有限元实施时的小量扩展阶段应用J R-∃a控制,同时连续计算CTOA,当CTOA为常数开始点时,也几乎是J控制失效点,随后的裂纹扩展则用CTOA代替J R作为控制参数。

基于ansys的胶粘结构界面开裂有限元计算

基于ansys的胶粘结构界面开裂有限元计算胶粘结构在机械工程、航天航空和汽车工业等领域中起着关键作用。

然而,界面的开裂问题一直是一个令人头痛的难题。

在本文中,我们将探讨如何使用Ansys有限元软件来进行基于胶粘结构界面开裂的计算。

1. 胶粘结构界面开裂的挑战胶粘结构界面开裂问题是由于应力集中引起的,在许多应用中都是影响结构完整性的重要因素。

胶粘接过程中的温度梯度和载荷变化会导致界面开裂。

因此,准确地计算胶粘结构界面的应力分布和开裂扩展行为对于保证结构的可靠性至关重要。

2. 使用Ansys进行胶粘结构界面开裂的有限元计算Ansys是一种广泛应用于工程领域的有限元软件,它提供了多种功能和模块,可以用于各种结构分析。

在胶粘结构界面的开裂问题中,我们可以利用Ansys的有限元模块进行模拟和计算。

首先,我们需要建立一个精确模型来描述胶粘结构界面的几何形状和材料性质。

Ansys提供了几何建模工具,可以根据实际情况创建并优化模型。

在模型建立完成后,我们需要为界面设置适当的材料属性和边界条件,以反映真实的工程情况。

接下来,我们可以利用Ansys的有限元求解器来进行界面开裂的模拟计算。

有限元方法基于将结构分割成许多小单元,利用数学方法求解每个单元上的力学方程,并找到整个结构的应力分布。

在胶粘结构界面开裂的有限元计算中,我们可以使用线性弹性有限元或非线性有限元方法来模拟接触压力和开裂行为。

为了更准确地模拟胶粘结构界面开裂的过程,我们还可以考虑温度和湿度等因素的影响。

Ansys提供了耦合热和湿度分析的功能模块,可以帮助我们更好地理解胶粘结构界面的开裂机制。

3. 结果分析和验证在进行胶粘结构界面开裂的有限元计算后,我们可以通过Ansys提供的后处理工具来分析模拟结果。

这些工具可以帮助我们可视化应力分布、应变分布和开裂扩展情况,并对计算结果进行验证。

验证是一个重要的步骤,可以与实验结果比较,并评估模拟计算的准确性和可靠性。

断裂力学参量[整理版]

![断裂力学参量[整理版]](https://img.taocdn.com/s3/m/b8a2a748814d2b160b4e767f5acfa1c7aa0082f3.png)

ANSYS求解断裂力学参量的理论方法工程上,线弹性断裂力学中常用应力强度因子K、J积分、G能量释放率这三个参量来描述裂纹场。

ANSYS软件能较好地计算裂纹周围区域的应力分布,并能计算裂纹的应力强度因子K、J积分以及能量释放率G等,其特点是简单、经济、精度高。

下面主要介绍在ANSYS中如何求解应力强度因子K和J积分。

(1)求解应力强度因子ANSYS软件中提供了所谓的“位移外推”法(displacement extrapolation) 来计算应力强度因子[5]。

在线弹性范围内,对于三维裂纹,裂纹尖端的局部位移场与应力强度因子的关系为[6]:)2)22IIIIIIKu kGKv kGKwG⎧=+⎪⎪⎪⎪=+⎨⎪⎪⎪=⎪⎩式中: u、v、w—如图2.5所示裂纹尖端局部直角坐标系下裂纹前端位移;r—如图2.5所示裂纹尖端局部柱坐标系下坐标;G—材料剪切模量;K I、K II、K III—应力强度因子;v—为泊松比;34()3()1vk vv-⎧⎪=⎨-⎪+⎩平面应变或轴对称平面应力当利用裂纹尖端节点的位移进行计算时,应力强度因子和裂纹面节点的位移差存在下列关系:IIIIIIKKK⎧=⎪⎪⎪⎪=⎨⎪⎪⎪=⎪⎩三维裂纹的局部坐标在使用有限元法进行应力强度因子计算时,由于常规单元在裂纹尖端存在奇异性,为使计算准确,必须在裂纹尖端使用细小的单元;如果使用奇异元,即使用二次三角(或五面体)单元,并将靠近裂纹尖端的中间节点置于1/4处,则位于沿裂纹尖端的单元边上的应力和应变与1/消除了奇异性,也就是说,可以用相对比较稀疏的单元得到精度较高的结果。

(2)求解J积分J积分定义为一个围绕裂尖的线积分(二维) 或一个围绕裂纹前沿的面积分。

它用计算裂纹尖端的奇异应力和应变,与积分路径无关。

为了避开裂纹尖点的奇异性,取得较好的精度,积分路径一般取得离裂纹尖点较远。

J积分形式如图2.6所示,其表达式如下:()yxx yuuJ Wdy t t dsx yΓΓ∂∂=-+∂∂⎰⎰式中:W—应变能密度(单位体积应变能);Г—围绕裂纹尖点任意路径;xt—X 方向的作用向量,x x xy yt nσσ=+;yt—Y方向的作用向量,y y xy xt nσσ=+;n—积分路径的外法向向量;s —积分路径距离;围绕裂纹尖端的任意一条J 积分路径在ANSYS 中,为了计算位移向量的偏导数x u x ∂∂与y u y ∂∂,将积分路径向x 正负方向分别移动Δx/2,并求出路径Γ+Δx/2上各点的位移u x1和u y 1以及路径Γ-Δx/2上各点的u x 1和u y 1,则:2121()()x x x y y y u x u u xu y u u y∂∂=-∆⎧⎪⎨∂∂=-∆⎪⎩ ANSYS 具有强大的后处理功能,利用此功能,在求解后可以通过ANSYS 通用后处理器中的单元列表功能,很方便地把各变量映射到自定义的路径中去。

采用ANSYS仿真模拟软件建立三维混凝土试件实体裂纹扩展的模拟

MSHKEY,0

!*

CM,_Y,VOLU

VSEL, , , , 3

CM,_Y1,VOLU

CHKMSH,'VOLU'

CMSEL,S,_Y

!*

VMESH,_Y1

!*

CMDELE,_Y

CMDELE,_Y1

CMDELE,_Y2

!*

!施加下端约束

FLST,2,1,5,ORDE,1

FITEM,2,18

!通水管道施压

FLST,2,2,5,ORDE,2

FITEM,2,12

FITEM,2,-13

/GO

!*

SFA,P51X,1,PRES,-2000000

!裂纹面施压

FLST,2,4,5,ORDE,2

FITEM,2,14

FITEM,2,-17

/GO

!*

SFA,P51X,1,PRES,2000000

Fini !退出前处理器

wpro,,90.000000, !旋转工作平面

CSWPLA,100,1,1,1, !在工作平面位置建立局部坐标100,类型为柱坐标

FLST,3,1,6,ORDE,1

FITEM,3,1

VGEN, ,P51X, , , ,45, , , ,1 !旋转长方体

wpro,,-90.000000, !旋转回原工作平面

!(4)定义材料参数

MP,EX,1,1.668E10 !弹性模量

MP,PRXY,1,0.3 !泊松比

!(5)建立剖面几何模型

BLOCK,-0.015,0.015,-0.025,0.025,-0.0005,0.0005, !建立一个长方体

WPSTYLE,,,,,,,,1

Ansys 断裂力学理论

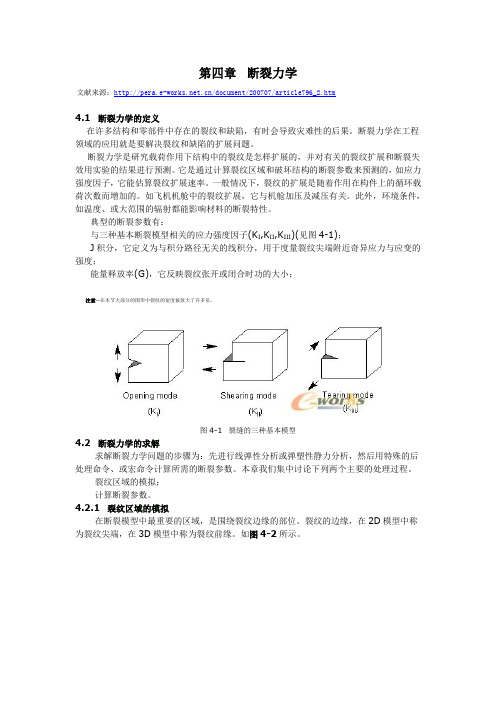

第四章断裂力学文献来源:/document/200707/article796_2.htm4.1 断裂力学的定义在许多结构和零部件中存在的裂纹和缺陷,有时会导致灾难性的后果。

断裂力学在工程领域的应用就是要解决裂纹和缺陷的扩展问题。

断裂力学是研究载荷作用下结构中的裂纹是怎样扩展的,并对有关的裂纹扩展和断裂失效用实验的结果进行预测。

它是通过计算裂纹区域和破坏结构的断裂参数来预测的,如应力强度因子,它能估算裂纹扩展速率。

一般情况下,裂纹的扩展是随着作用在构件上的循环载荷次数而增加的。

如飞机机舱中的裂纹扩展,它与机舱加压及减压有关。

此外,环境条件,如温度、或大范围的辐射都能影响材料的断裂特性。

典型的断裂参数有:与三种基本断裂模型相关的应力强度因子(K I,K II,K III)(见图4-1);J积分,它定义为与积分路径无关的线积分,用于度量裂纹尖端附近奇异应力与应变的强度;能量释放率(G),它反映裂纹张开或闭合时功的大小;注意--在本节大部分的图形中裂纹的宽度被放大了许多倍。

图4-1 裂缝的三种基本模型4.2 断裂力学的求解求解断裂力学问题的步骤为:先进行线弹性分析或弹塑性静力分析,然后用特殊的后处理命令、或宏命令计算所需的断裂参数。

本章我们集中讨论下列两个主要的处理过程。

裂纹区域的模拟;计算断裂参数。

4.2.1 裂纹区域的模拟在断裂模型中最重要的区域,是围绕裂纹边缘的部位。

裂纹的边缘,在2D模型中称为裂纹尖端,在3D模型中称为裂纹前缘。

如图4-2所示。

图4-2 裂纹尖端和裂纹前缘在线弹性问题中,在裂纹尖端附近(或裂纹前缘)某点的位移随而变化,γ是裂纹尖端到该点的距离,裂纹尖端处的应力与应变是奇异的,随1/变化。

为选取应变奇异点,相应的裂纹面需与它一致,围绕裂纹顶点的有限元单元应该是二次奇异单元,其中节点放到1/4边处。

图4-3表示2-D和3-D模型的奇异单元。

图4-3 2-D和3-D模型的奇异单元4.2.1.1 2-D断裂模型对2D断裂模型推荐采用PLANE2单元,其为六节点三角形单元。

在ANSYS中计算裂缝应力强度因子的技巧

在ANSYS中计算裂缝应力强度因子的技巧在ANSYS中计算裂缝应力强度因子的技巧裂缝应力强度因子用ANSYS中怎么求呀。

另外,建模时,裂纹应该怎么处理呀,难道只有画出一条线吗?首先说一下裂纹怎么画,其实裂纹很简单啊。

只要画出裂纹的上下表面(线)就可以了,即使是两个面(线)重合也一定要是两个面(线);如果考虑道对称模型就更好办了,裂纹尖点左面用一个面(线),右边用另外一个面(线),加上对称边界约束。

再说一下裂尖点附近网格的划分。

ansys提供了一个kscon的命令,主要是使得crack tip的第一层单元变成奇异单元,用来模拟断裂奇异性(singularity)。

当然这个步骤不是必须的,有的人说起用ansys算强度因子的时候就一定要用奇异单元,其实是误区(原因下面解释)好了,回到强度因子的计算。

其实只要学过一些断裂力学都知道,K的求法很多。

就拿Mode I的KI来说吧,Ansys自己提供了一个办法(displacement extrapolation),中文可能翻译作“位移外推”法,其实就是根据解析解的位移公式来对计算数据进行fitting的。

分3步走,如果你已经算完了:第一步,先定义一个crack-tip的局部坐标系,这是ansys帮助文件中说的,其实如果你的裂纹尖端就是整体坐标原点的话,而且你的x-axis就顺着裂纹,就没有什么必要了。

第二步,定义一个始于crack-tip的path,什么什么?path怎么定义??看看帮助吧,在索引里面查找fracture mechanics,找到怎么计算断裂强度因子。

(my god,我这3步全是在copy 帮助中的东东啊)。

第三步,Nodal Calcs>Stress Int Factr ,别忘了,这是在后处理postproc中啊。

办法是好,可是对于裂纹尖端的单元网格依赖性很大,所以用kscon制造尖端奇异单元很重要。

curtain的经验是path路径取的越靠近cracktip得到的强度因子就越大,所以单元最好是越fine越好啊。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

基于ANSYS的三维贯穿裂纹的断裂参数计算

据一些工业化国家统计,因材料和结构的破坏所造成的损失占国民经济生产总值的8%-12%多。

破坏事故所造成的人员伤亡的损失更不可估量。

我国作为一个发展中国家,在这方面的情况比西方发达国家更严重。

因此无论是为了减少破坏事故的损失还是研发满足现代工业所需要的新材料,都要求对材料的破断过程有科学的、全面的、定量化的认识。

三维裂纹作为工程中常见的裂纹形式,早在六十年代初就有不少研究者开始研究,到现在已有大量的文献资料论及这一问题,出现了一些有特点的分析方法。

工程上常见的表面裂纹的断裂分析,由于其实质是三维问题,也几乎同时开始被人们所关注。

三维裂纹问题的危害极大,断裂造成了大量的灾难性事故发生,这使得断裂力学在机械工程、海洋工程、核工程,特别是今天的航空航天工程中受到更广泛的重视和深入研究。

因此对含三维裂纹结构断裂特性尤其对三维裂纹体的应力强度因子的研究有重要的现实意义。

本文使用ANSYS成功的计算了三维贯穿裂纹的应力强度因子,为计算三维裂纹提供了一种便捷方式。

1.模型的建立

图1 三维贯穿裂纹模型

本文三维裂纹模型长度为L,高度为H,宽度为W,裂纹半长为a,裂纹位于模型的中心部位。

几何参数见表1。

模型的为线弹性材料,其弹性模量为2.1E11Pa,泊松比为0.3。

模型的边界条件为:底端固定,顶端承受拉应力σ为2E6Pa。

表1 模型的几何参数

本文采用二维奇异单元PLANE183建立二维的裂纹模型,然后通过拉伸并使用三维奇异单元SOLID186来建立三维贯穿裂纹模型。

图2-图5给出了二维裂纹模型和三维裂纹模型。

在13.0中对应力强度因子的计算增加了一种计算方法即互动积分法(Interaction Integrals ),这种方法与计算J积分的主域积分法类似。

在二维问题进行面积分,在三维问题中进行体积分来获得应力强度因子。

这种方法与传统的位移扩展法相比精度高,需要的单元数少。

图2 二维裂纹模型图3 二维裂纹模型

裂纹尖端网格

图4 三维贯穿裂纹有限元模型图5 三维贯穿裂纹局

部图

2.结果与讨论

图6到图7给出了三维贯穿裂纹的应力等效云图,通过图7可知,SOLID186单元可以很好的模拟出裂纹尖端的应力场。

对于应力强度因子,本文计算图5中的三个位置即位置1(0.159,0.25 ,0.00),位置2(0.159,0.25 ,0.04)和位置3(0.159,0.25 ,0.1),并取8条积分线,计算结果列于表2中,通过表2可知,位置1和位置3的各条应力强度因子积分都相同,而位置2只有后三条的应力强度因子积分值与位置1和位置3相同。

出现这种差异的原因,图8给出了解释,主要是2位置的等效应力与位置1和位置3存在差异,最终造成断裂参数的计算差异。

这也说明了对于该模型,不能采用对称的计算。

由表2还可以推出,位置2的I型应力强度因子要大于位置1和位置3,当外载开始增加是,裂纹将从模型的内部开始扩展,这对于实际工程有这指导意义。

图6 三维贯穿裂纹的等效应力云图图7 三维贯穿裂纹的局部放

大图

表2 应力强度因子

图8 裂纹前缘的等效应力云图与位置关系图

3.结论

通过以上计算可以得出一下结论:

(1)互动积分法可以方便的计算三维裂纹问题;

(2)对于本文模型,内部裂纹的I型应力强度因子大于外表面的I型应力强度因子,这对于实际工程有这指导意义。