ansys裂纹分析

ANSYS断裂分析

基于ANSYS的断裂参数的计算1 引言断裂事故在重型机械中是比较常见的,我国每年因断裂造成的损失十分巨大。

一方面,由于传统的设计是以完整构件的静强度和疲劳强度为依据,并给以较大的安全系数,但是含裂纹在役设备还是常有断裂事故发生。

另一方面,对于一些关键设备,缺乏对不完整构件剩余强度的估算,让其提前退役,从而造成了不必要的浪费。

因此,有必要对含裂纹构件的断裂参量进行评定,如应力强度因了和J积分。

确定应力强度因了的方法较多,典型的有解析法、边界配位法、有限单元法等。

对于工程上常见的受复杂载荷并包含不规则裂纹的构件,数值模拟分析是解决这些复杂问题的最有效方法。

本文以某一锻件中取出的一维断裂试样为计算模型,介绍了利用有限元软件ANSYS计算应力强度因子。

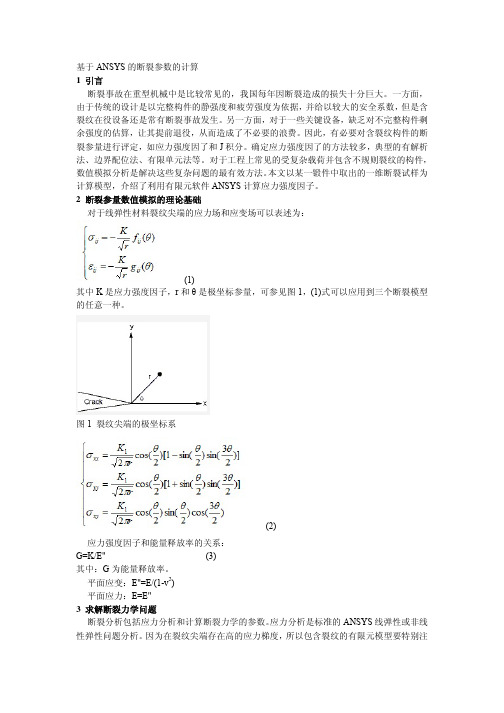

2 断裂参量数值模拟的理论基础对于线弹性材料裂纹尖端的应力场和应变场可以表述为:(1)其中K是应力强度因子,r和θ是极坐标参量,可参见图1,(1)式可以应用到三个断裂模型的任意一种。

图1 裂纹尖端的极坐标系(2)应力强度因子和能量释放率的关系:G=K/E" (3)其中:G为能量释放率。

平面应变:E"=E/(1-v2)平面应力:E=E"3 求解断裂力学问题断裂分析包括应力分析和计算断裂力学的参数。

应力分析是标准的ANSYS线弹性或非线性弹性问题分析。

因为在裂纹尖端存在高的应力梯度,所以包含裂纹的有限元模型要特别注意存在裂纹的区域。

如图2所示,图中给出了二维和三维裂纹的术语和表示方法。

图2 二维和三维裂纹的结构示意图3.1 裂纹尖端区域的建模裂纹尖端的应力和变形场通常具有很高的梯度值。

场值得精确度取决于材料,几何和其他因素。

为了捕获到迅速变化的应力和变形场,在裂纹尖端区域需要网格细化。

对于线弹性问题,裂纹尖端附近的位移场与成正比,其中r是到裂纹尖端的距离。

在裂纹尖端应力和应变是奇异的,并且随1/变化而变化。

为了产生裂纹尖端应力和应变的奇异性,裂纹尖端的划分网格应该具有以下特征:·裂纹面一定要是一致的。

ANSYS workbench 裂纹分析

基于ANSYS Workbench的表面裂纹计算By Yan Fei本教程使用ANSYS Workbench17.0 进行试件表面裂纹的分析,求应力强度因子。

需要提前说明的是,本案例没有工程背景,仅为说明裂纹相的计算方法,因此参数取值比较随意,大量设置都采用了默认值。

1.背景知识传统的强度设计思想把材料视为无缺陷的均匀连续体,而实际工程构件中存在多种缺陷,断裂力学是从20实际50年代末期发展起来的一门弥补了传统强度设计思想严重不足的新的学科,是专门研究含缺陷或裂纹的物体在外界条件作用下构件的强度、裂纹扩展趋势以及疲劳寿命的科学。

断裂力学是从构件内部具有初始缺陷这一实际情况出发,研究在外部荷载下的裂纹扩展规律,从而提出带裂纹构件的安全设计准则。

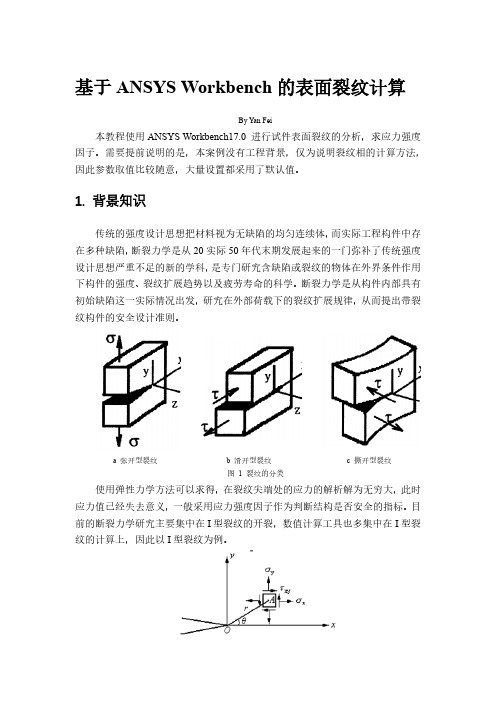

a 张开型裂纹b 滑开型裂纹c 撕开型裂纹图 1 裂纹的分类使用弹性力学方法可以求得,在裂纹尖端处的应力的解析解为无穷大,此时应力值已经失去意义,一般采用应力强度因子作为判断结构是否安全的指标。

目前的断裂力学研究主要集中在I型裂纹的开裂,数值计算工具也多集中在I型裂纹的计算上,因此以I型裂纹为例。

图2 裂纹尖端坐标系含有裂纹的无限大平板的I 型裂纹尖端附近的应力为:)(23cos 2sin 223sin 2sin 12cos 223sin 2sin 12cos 20ⅠⅠⅠr O r K rK rK xy y x +⎪⎪⎪⎪⎭⎪⎪⎪⎪⎬⎫=⎪⎭⎫ ⎝⎛+=⎪⎭⎫ ⎝⎛−=θθπτθθθπσθθθπσ其中,K Ⅰ叫Ⅰ型裂纹的应力强度因子。

2. ANSYS Workbench 裂纹分析2.1. 分析模型的建立1 建立一个静力分析步,材料使用默认,需要说明的是,现有计算技术下,断裂力学计算一般都采用线弹性材料,考虑到断裂中塑性区一般都不大,线弹性的假设还是可以接受的。

图3 分析步设置2 建立几何模型,本案例使用spaceclaim 建立几何模型。

图4 试件平面图图5 试件立体图3 分网格,必须采用四面体网格。

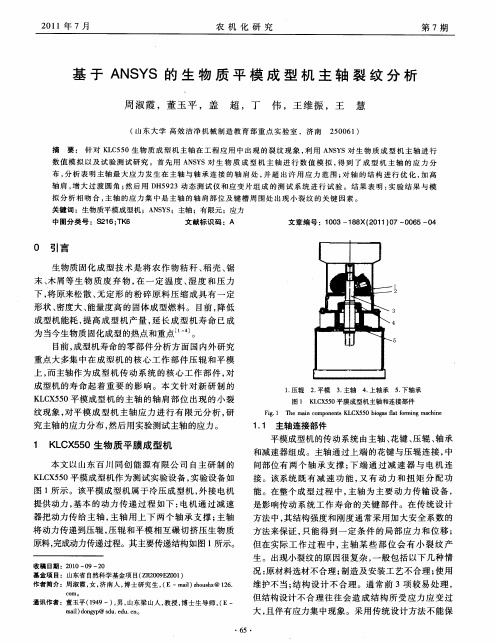

基于ANSYS的生物质平模成型机主轴裂纹分析

式 中 ∑F 一 工作 过程 中压辊 通 过花 键施 加 在 主轴 上

的力 , =F1 ∑F +… +F ;

∑ F一机身通过主轴支撑位置施加给主轴 的支

撑反 力 , l ∑F =F +… + F;

一

电机对 主轴 的力 矩 , 过 减 速 器 连 接 施 加 通

在 主轴上 的动力矩 ;

23 7M P 5. a。

2 1 1 材 料特 性 的设 定 ..

采用 A S S 主轴进行有 限元 分析。主轴 材料 NY 对

根据经济型和使 用性选用 ¥5 , 4 C 弹性模量 20 G a 0 P ,

泊 松 比为 0 3 屈 服 极 限 3 5 a 选 取 强 度 安 全 系 数 ., 5 MP , n=15 经 计算 许 用 屈服 应 力 为 .,

2 2 边界条 件 的创建 .

∑ 取轴 向为 轴 , 建立力和力矩平衡方程 , 即

2 2 1 载 荷施 加 . . 根据 综合 分 析 , 轴 工 作 系 统所 受 外 载 荷 主要 包 主 括两 方 面 : 一方 面 为压 辊 与 主 轴 花 键 连 接 部 位 的扭 矩

∑F +∑F =G + : G

M2:9 5 i1 2 1n 5 0 ̄ 叼 P / 1 / () 3

2 3 优化 前后 计算 结果分 析 . 利 用 F O T DR C R N IE T波前 求解 器 , 该 有 限 元模 对 型进 行 计算 求解 。

图 4为 主轴 拉应 力 图 , 4 a 是 主轴 出现 小裂 纹 图 ()

式中

叼一 电动机传 动效 率 ; 叩一 减速 器 的传动效 率 ;

一

减速器 的传 动 比;

的拉 应 力 。 由 图 4( ) 见 , 轴 拉 应 力 最 大 值 为 a 可 主 2 74 M a 超过 了轴 的许 用屈 服 应 力 25 7 a 3 .3 P , 3 .MP 。拉 应力 最 大位 置在 下 轴 肩 和键 槽 周 围 , 由于 压 辊 在 工 作 时通 过键 施 加 给 主轴 反 作 用 轴 向力 , 力 传 递 到 轴 肩 反 和键 槽 周 围 , 轴 肩 和 键 槽 具 有 轴 向约 束 作 用 , 此 而 因 在该 部 位 附近 形 成 较 大 的应 力 集 中 , 于 危 险 截 面 。 属 图 4 b 把 主轴 的下 轴 肩 加 大 , 时增 大过 渡 圆 角 , () 同 进

混凝土结构的裂缝及其ANSYS分析

混凝土结构的裂缝及其ANSYS分析混凝土结构是建筑工程中常见的结构形式,由于其性能优异,在各种建筑中被广泛使用。

然而,由于混凝土结构的特性,如收缩、膨胀、温度变化、荷载变形等,可能会导致结构出现裂缝。

本文将探讨混凝土结构的裂缝产生原因、裂缝的分类以及使用ANSYS软件进行裂缝分析的方法。

混凝土结构的裂缝产生原因可以从内力和外力两个方面考虑。

内力是由于结构收缩、膨胀和变形引起的,外力则包括温度变化、荷载作用、水膨胀、地震等因素。

裂缝的形成是由于混凝土内部受到拉应力的作用,当拉应力超过混凝土的抗拉强度时,就会形成裂缝。

根据混凝土结构裂缝的性质和产生原因,常见的裂缝可以分为以下几类:1.收缩裂缝:由于混凝土在干燥过程中会发生收缩,造成内部产生拉应力,从而形成的裂缝。

2.膨胀裂缝:由于温度的变化以及聚合材料的膨胀引起的裂缝,也是常见的一种裂缝类别。

3.荷载裂缝:由于承载结构受到外部荷载作用产生的拉应力引起的裂缝。

4.施工裂缝:由于混凝土的收缩和膨胀,以及施工技术不良等因素引起的裂缝。

5.水膨胀裂缝:由于混凝土受到水的侵蚀,引起水膨胀引起的裂缝。

为了对混凝土结构的裂缝进行分析,可以使用ANSYS软件。

ANSYS是一种通用有限元分析软件,可以用于模拟和分析各种复杂的结构问题。

以下是使用ANSYS进行混凝土结构裂缝分析的方法:1.准备模型:首先需要准备一个混凝土结构的三维模型。

可以使用CAD软件绘制模型,然后导入到ANSYS中。

在绘制模型时,需要注意表达混凝土的材料性质、尺寸和边界条件等。

2.定义材料性质:在ANSYS中定义混凝土的材料性质,包括弹性模量、抗拉强度、抗压强度、收缩系数等参数。

这些参数可以根据实际材料的性质进行设定。

3.应用载荷:在模型中应用实际的载荷和边界条件。

载荷可以包括静载荷、动态荷载以及温度载荷等。

需要注意的是,载荷应符合实际工程情况。

4.网格划分:将模型进行网格划分,将结构划分成小的单元。

基于ANSYS软件的16MnR钢疲劳裂纹扩展分析

[研究・设计]DO I :10.3969/j .issn .100522895.2010.03.013收稿日期:2009212202;修回日期:2009212206作者简介:屠立群(1982),女,浙江宁波人,硕士,助理实验师,主要研究方向为材料强度。

E 2mail:tuliqun@zjut .edu .cn基于AN SYS 软件的16M nR 钢疲劳裂纹扩展分析屠立群1,刘宝剑2,蔡东海1(1.浙江工业大学特种装备制造与先进加工技术教育部重点实验室,浙江杭州 310014; 2.镇海职业教育中心,浙江宁波 315000) 摘 要:针对16MnR 材料,基于ANSYS 软件的有限元方法对CT 试样进行疲劳裂纹扩展模拟,并与试验结果进行对比,研究了16MnR 钢的疲劳裂纹扩展速率。

这一方法对工程中利用有限元方法计算裂纹扩展速率具有重要的实际意义和应用价值。

图6表1参10关 键 词:材料力学;疲劳裂纹扩展;扩展速率;ANSYS 软件;16M nR 钢;应力强度因子幅中图分类号:O346 文献标志码:A 文章编号:100522895(2010)0320044204Ana lysis of Fa ti gue Crack Growth of 16M nR Steel w ith ANS Y S SoftwareT U L i 2qun 1,L IU Bao 2jian 2,CA IDong 2hai1(1.The MOE Key Laborat ory of Special Pur pose Equi pment and Advanced Pr ocessing,Zhejiang University of Technol ogy,Hangzhou 310014,China;2.Zhenghai Pr ofessi onal Educati on Center,N ingbo 315000,China )Abstract:The fatigue crack gro w th of 16M nR steel CT speci m en is si m ulated w ith AN SYS.B y co m parison w ith theexperi m ent results of 16M nR steel CT speci m en show that the method has i m portant p ractical significance and app licati onvalue in p r oject using the finite ele ment method f or calculating the crack gr owth rate .[Ch,6fig .1tab .10ref .]Key words:mechanics of materials;fatigue crack gr o wth;gr o wth rate;ANSYS s oft w are;16MnR steel;stress intensity fact or a mp litude 0 引言随着现代工业的发展,压力容器广泛应用于化工、电力、核动力工程、交通和城市公用工程等行业和部门中。

用ANSYS作裂纹走向预测的计算技巧

用ANSYS作裂纹走向预测的计算技巧ANSYS是一个广泛应用于工程领域的有限元分析软件,用于模拟和解决各种工程问题。

在裂纹走向预测方面,ANSYS提供了多种功能和技巧。

本篇文章将介绍ANSYS在裂纹走向预测方面的计算技巧,并提供一些实用的方法和建议。

以下是一些值得关注的关键步骤和技巧:1.建立准确的模型:在进行裂纹走向预测之前,需要建立一个符合实际情况的准确模型。

模型的准确性对于预测结果的准确性至关重要。

在建模过程中,需要考虑材料的性质、裂纹的大小和方向以及与裂纹配合的部件的几何形状。

2.材料参数的输入:ANSYS提供了材料数据库,可以选择标准材料参数。

然而,在一些情况下,需要自定义材料参数。

这涉及到材料的宏观和微观力学性质。

这些材料参数包括弹性模量、屈服强度、破坏韧性等。

正确输入材料参数对于准确预测裂纹走向至关重要。

3.边界条件的设置:边界条件对于裂纹行为的模拟非常关键。

在模型中正确设置边界条件将能够准确预测裂纹的行为。

对于裂纹走向预测,需要考虑材料的加载状态和应力分布。

要模拟真实情况下材料的力学行为,可以设置边界条件来模拟真实的受力情况。

4.裂纹尺寸的输入:在模拟裂纹行为时,需要定义裂纹的尺寸。

ANSYS提供了多种定义裂纹尺寸的方法,包括手动输入和自动生成。

在裂纹走向预测中,可以通过输入不同的裂纹尺寸来模拟不同的裂纹形态,然后预测不同的裂纹走向。

5.工程应力的加载:工程应力加载是模拟实际工程问题的关键步骤之一、通过在模型中应用工程应力,可以模拟裂纹行为的响应。

可以在ANSYS中使用加载边界条件来模拟不同的加载条件,例如拉伸、压缩或弯曲。

6. 材料损伤准则的选择:裂纹走向预测中,需要选择适当的材料损伤准则。

材料损伤准则用于预测裂纹扩展方向和速率。

ANSYS提供了多种材料损伤准则,如J-Integral、CTOD等。

选择适当的材料损伤准则可以提高预测结果的准确性。

7.结果分析和后处理:在模拟完成后,需要对结果进行分析和后处理。

ANASYS对带裂缝梁体的模态分析

ANSYS 对带裂缝结构模态分析通过ANASYS 的计算可以有效的解决带裂缝实体梁的工况利用ANSYS 可以对实体进行模态分析的特点,直接建立带裂缝实体梁模型,进行模态分析。

取悬臂梁,梁尺寸为mm mm mm L h b 2000400200⨯⨯=⨯⨯,取其弹性模量为帕,泊松比为,密度为-6千克每立方毫米,ANSYS 计算得到开裂前的一阶自振频率为Hz 。

取裂缝位置为L L n ,取裂缝深度为h a n ,利用实体楔形模拟裂缝,对实体梁进行如下分析: 1. 裂缝宽度对模态的影响分别取裂缝宽度为0.02mm,0.04mm,0.2mm ,考察裂缝宽度对梁模态的影响。

设定裂缝位置分别为,,,,设定裂缝深度分别为,,分析结果如表1-1所示,其对比图如图1-1所示。

从图表数据分析,得到如下结论:在允许裂缝范围内,裂缝的开裂宽度对结构的模态的影响可以忽略不计。

2. 裂缝开裂位置对模态影响利用1中结论,取裂缝宽度为0.02mm ,考察裂缝在上部开裂时是否与下部开裂时不同。

结果如图1-1所示,可以看出与下部开裂时完全相同。

因此,可以得到当结构几何尺寸固定时,在同一几何方向上的开裂位置不影响其模态。

3. 第二条裂缝模态对比一条裂缝时的模态利用1,2中的结论,取两条均在梁底部的裂缝。

第一条裂缝宽度为0.02mm,深度为,位置分别为,,;第二条裂缝宽度为0.02mm ,深度分别为,,,位置分别,,,,。

分析结果如表3-1。

从图3-1可以看出,模拟值与试验值对照良好,可以说明此方法可行。

从图3-2可以看出,单裂缝自振频率与完好梁自振频率比,同双裂缝自振频率与单裂缝自振频率比是非常接近的。

即,再次开裂对结构前一状态的模态影响是基本相同的。

综合1,2,3可以看出,采用实体建模直接构件裂缝的方法分析带裂缝的结构模态是完全可行的,但因为现阶段扩展有限元方法XFEM 尚不完善,采用有限元方法建立裂缝又导致需要重新修改实体模型再剖分单元网格,而且,不论是裂缝实体还是裂缝面上的网格剖分,都是非常困难的。

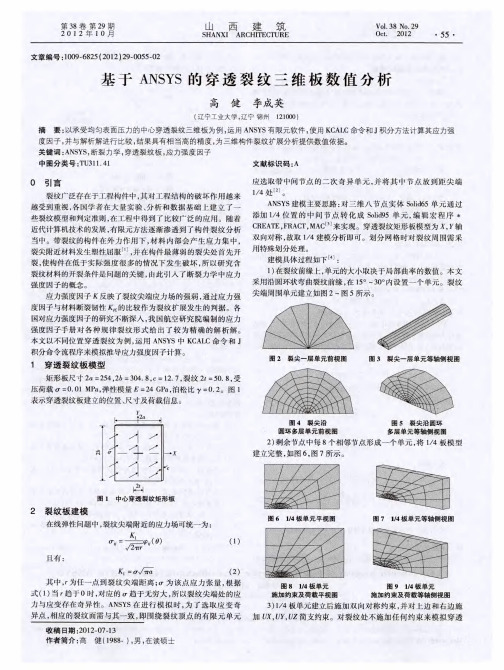

基于ANSYS的穿透裂纹三维板数值分析

( 3 )

…

板中心裂纹

式中: 厂—— 围绕裂纹尖 端 的一条任 意 反时 针 回路 , 起端始 于裂 卜 弹塑性条件下 , 回路 ,上任 意点 ( Y ,)的应变 能密

图 1 函数 t) 0 取值 图 表 1 中 心裂 纹 计 算 结 果

・

5 6・

第3 8卷 第 2 9期

2 2 月 1 年1 0 0

山 西 建 筑

裂纹 的力学特性 。板表面均匀压力荷载及约束如图 8 图 9所示 。 阶梯荷载分别计算 。模拟结果与解 析解对 比, , 得到三 种不 同位 置

3 计 算方 法及 理论依 据

3 1 J积 分 .

3 10 . 1 46 5 .6 62 0 .2 7 75 .7 9 30 .3

误 差/ %

18 .3 18 .1 18 .2 18 .2 18 .2

K AJ Cl C

319 .2 4 64 .9 628 .5 783 .2 938 . 8

误差/ %

图0三 不 位 裂 情 的()值 线 1 种 同置 纹 况 , 取 曲。 为 ÷

[ 6

篓 研 院 力 度 子 册M 北 :学 版 究 ・ 强 因 手 [ ・京科 出 应 ]

On n m e i n l ss o e e r t d c a k t r e d m e so l t a e n ANS u rc a a y i fp n t a e r c h e . i n i n p a e b s d o YS

, ,

1 ia .2r 2

爹哼. 卧 参考文献 : x . [ ] 康颖安. 1 断裂力学的发展 与研 究现 状 [ ] 湖 南工程 学 院学 J.

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Tutorial 3: 2D Crack problemIn this third problem you will analyze a simple 2-dimensional geometry where plane solid elements will be used. Here the interest is to calculate the stress intensity factors. We will now guide you through a simple analysis of how to do this below.The geometry to be analyzed is a thin cracked plate shown in Figure 11. The material is steel with Young’s modulus 200 GPa and Poisson’s ratio 0.3. It is recommended that you use SI-units for all quantities in order to obtain a result in SI-units. Saving your model is optional but recommended.Figure 11: A plate with an edge crack.Start ANSYS. Your model can be saved in a database by specifying your working directory (the folder where you want your ANSYS files to be saved) and a job name (every problem must have a job name).ANSYS Utility menu: File → Change directory …ANSYS Utility menu: File → Change jobname …GeometryWe will now draw half of (use of symmetry plane) the structure shown in Figure 11 by first defining keypoints and then draw lines between them. Define keypoints at the corners and crack tip, see Figure 12 for the location of the keypoints .ANSYS Main menu: Preprocessor → Modeling → Create → Keypoints → In ActiveCSPress Apply to create the first five keypoints . Press OK to create the last keypoint and close the dialog box.Keypoint x y 1 0 0 2 0.25 0 3 1 04 1 15 0 1 Figure 12: Keypoints coordinates and input dialog box.We will now create lines between the keypoints, see Figure 13 for the order of the lines .ANSYS Main menu: Preprocessor → Modeling → Create → Lines → Lines →Straight LinePress Apply to create the first four lines. Press OK to create the last line and close the dialog box.Line KP1 KP2 1 1 2 2 2 3 3 3 4 4 4 5 5 5 1Figure 13: Lines and keypoints.Tip: You can check your geometry in the graphics display:ANSYS Utility menu: Plot → Keypoints → KeypointsorANSYS Utility menu: Plot → LinesNumbering of lines and keypoints on the graphics display can be turned on and off in the dialog box after selectingANSYS Utility menu: PlotCtrls → Numbering…You are now ready to create an area from the lines:ANSYS Main menu: Preprocessor → Modeling → Create → Areas → Arbitrary →By LinesPick the lines in any order you like. Click OK to create the area.Tip: Remember to save your model every now and then through the analysis.MaterialDefine the material model and the material constants.Element typeThe element type to use is called Plane2. Add this element from the library:ANSYS Main menu: Preprocessor → Element type → Add/Edit/Delete → Add…In the options for the element choose plane stress:ANSYS Main menu: Preprocessor → Element type → Add/Edit/Delete → Options →Element behavior → Plane Stress.MeshIn linear elastic problems, it is known that the displacements near the crack tip (or crack front) vary asr,where r is the distance from the crack tip. The stresses and strains are singular at the crack tip, varying asr1.To resolve the singularity in strain, the crack faces should be coincident, and the elements around the crack tip (or crack front) should be quadratic, with the midside nodes placed at the quarter points. Such elements are called singular elements . Figure 14 shows an example of a 2D singular element.Figure 14: Example of a 2D singular element and element- division around a crack tip.The first row of element around the crack tip should be singular as illustrated above. The KSCON command which assigns element division sizes around a keypoint, is particularly useful in a fracture model. It automatically generates singular elements around the specified keypoint. Other fields on the command allow you to control the radius of the first row of elements, number of elements in the circumferential direction, etc. KSCON is found inANSYS Main menu: Preprocessor → Meshing → Size Cntrls → Concentrat KPs →Create.Select the crack tip keypoint. Choose the element size closest to the crack tip to be 0.001 of the crack length, the radius ratio to 1.5 and number of elements in the circumferential direction to 6. Also, don’t forget to change the midside node position to ¼ pt, see Figure 15.Figure 15: The dialog box appearing in the KSCON command.Before meshing the area a global size limitation on the element size should be set. This is not necessary for the problem to be solved but can improve the condition number of the stiffness matrix.ANSYS Main menu: Preprocessor → Meshing → Size Cntrls → ManualSize →Global → Size…Choose the global size to 0.05 m. Now you are ready to mesh the area with command: ANSYS Main menu: Preprocessor → Meshing → Mesh → Areas → Free.Pick the area and click OK.LoadsAs only half of the geometry is modeled, symmetry boundary condition should be applied on the symmetry plane:ANSYS Main menu: Solution → Define Loads → Apply → Structural →Displacement → Symmetry B.C. → On linesPick line number 2 and click OK. The crack surface is not restricted in its movement in any direction that is no boundary condition should be applied to that line. Of course, if a negative force is applied and the crack surfaces moves towards each other, a contact definition needs to be defined. But here we assume that the crack surfaces moves away from each other.Apply the load on the top line of the model as pressure. The pressure is defined positive in the negative normal direction; therefore a minus sign should be included when defining the pressure. The command is:ANSYS Main menu: Solution → Define Loads → Apply → Structural → Pressure →On Lines,where line number 4 is picked. A new box appears and the pressure can be defied as a constant value, -30e6 Pa. By default is the thickness assumed to be of unit size in Ansys. SolutionThe problem is now defined and ready to be solved:ANSYS Main menu: Solution → Solve → Current LSResultsEnter the postprocessor and read in the results:ANSYS Main menu: General Postproc → Read Results → First SetNow there are several results to study. Plot the deformed and undeformed shapes, this has been described earlier. Also, study the elements solution of the von Mises stress around the crack tip. The stress-level should be quite high at the crack tip since the elasticity theory gives infinity large stresses around a crack tip. The higher resolution of the mesh the higher stress-levels will be obtained.The stress-intensity factors may now be of interest. The KCALC command calculates the mixed-mode stress intensity factors K I, K II, and K III. This command is limited to linear elastic problems with a homogeneous, isotropic material near the crack region. To use KCALC properly, follow these steps in the General Postprocessor:1.Define a local crack-tip or crack-front coordinate system, with X parallel to thecrack face (perpendicular to the crack front in 3-D models) and Y perpendicular to the crack face, as shown in the following Figure 16.Figure 16: Local coordinate system at the crack tip.This coordinate system must be the active model coordinate system and also theresults coordinate system when KCALC is issued.The local coordinate system is defined through:Utility Menu → WorkPlane → Local Coordinate Systems → Create LocalCS → At Specified LocChoose the keypoint at the crack tip and the following dialog box appears. Fill in as below and click OK.Figure 17: Dialog box appearing at the Create Local CS command.You have now set the reference number to 11 for the local coordinate system.To turn the local coordinate system into active, use the following command: Utility Menu → WorkPlane → Change Active CS to → Specified CoordSys…Change to coordinate system number 11 as defined above.To change the results coordinate system, use the following command:ANSYS Main menu: General Postproc → Options for Outp.The command activates a coordinate system for printout or display of element and nodal results. Change the RSYS in the dialog box to local system and link to the created system above by typing in the reference number.2. Define a path along the crack face. The first node on the path should be the crack-tip node. For a half-crack model, two additional nodes are required, both along the crack face, see Figure 18.Tip: If it is hard to see the actual crack tip node, choose to plot the nodes by use of command:Utility Menu → Plot → Nodes.1Figure 18: The nodes to be chosen in the Path definition.ANSYS Main menu: General Postproc → Path Operations → Define Path. 3. Calculate K I, K II, and K III. The KPLAN field on the KCALC command specifieswhether the model is plane-strain or plane stress. Except for the analysis of thin plates, the asymptotic or near-crack-tip behavior of stress is usually thought to be that of plane strain. The KCSYM field specifies whether the model is a half-crack model with symmetry boundary conditions, a half-crack model with antisymmetry boundary conditions, or a full-crack model. In this case you have a symmetric half-crack model.ANSYS Main menu: General Postproc → Nodal Calcs → Stress Int Factr。